Изобретение относится к носителю катализатора и к способу получения этого носителя, оно относится также к катализаторам полимеризации α- олефинов, полученным на основе этих носителей, к способу получения этих катализаторов, а также к способу полимеризации α- олефинов в их присутствии.

Известна полимеризация α- олефинов в присутствии катализаторов, нанесенных на пористые полимерные носители (европейский патент-0283011; европейский патент-0314131 и европейский патент-344755). Согласно этим документам наилучшие результаты полимеризации достигаются с носителями из (со)полимеров стирола и дивинилбензола, а также из поливинилхлорида.

Использование для изготовления катализаторов полимеризации α- олефинов таких носителей, химическая природа которых отличается от химической природы конечных полимеров, и имеющих средневесовую молекулярную массу, значительно более высокую, приводит к тому, что чаще всего не достигаются оптимальные свойства получаемых альфа-олефиновых полимеров. В частности, при их использовании наблюдается образование агломератов, исходящих из катализаторов, что ухудшает свойства полученных изделий.

Кроме того, недостаток таких носителей в том, что трудно изменять их морфологию при том, что они обычно дорогостоящи, что снижает экономический эффект от катализаторов, получаемых с использованием таких носителей.

Использование в качестве носителя α- олефиновых полимеров позволяет частично решить эти проблемы (европейский патент-0523879). Этот документ описывает использование в качестве носителя частиц α- олефиновых полимеров с размером выше 150 мкм. Такой размер частиц приводит, однако, к получению частиц полимера очень большого размера, с которыми трудно работать и транспортировать их обычными пневматическими средствами. Кроме того, носители, используемые в этом документе, должны быть предварительно обработаны, чтобы получать желаемую морфологию.

Настоящее изобретение устраняет указанные недостатки с помощью носителя катализатора, содержащего по меньшей мере один полимер α- олефина/ов/, находящийся в форме частиц среднего размера 5 - 350 мкм, у которых пористый объем, образованный порами с радиусом 1000 - 75000  (10-10м), составляет не менее 0,2 см3/г.

(10-10м), составляет не менее 0,2 см3/г.

Под альфа-олефиновыми полимерами подразумевают в основном гомополимеры и сополимеры, полученные из альфа-олефинов, содержащих от 2 до 20 атомов углерода, таких, как, например, этилен, пропилен, 1-бутен, 1-пентен, 1-гексен, метип-1-бутены, метип-1-пентены, 1-октен и 1-децен.

В объем настоящего изобретения входят сополимеры, полученные из альфа-олефинов, описанных выше, с другими ненасыщенными мономерами, как, например, с ненасыщенными органическими кислотами и их производными, сложными виниловыми эфирами, ароматическими виниловыми соединениями, винилсиланами, а также с несопряженными аолифатическими и моноциклическими диолефинами, алициклическими диолефинами, имеющими эндоциклический мостик, и с сопряженными алифатическими диолефинами.

Преимущественно полимерные носители по настоящему изобретению выбираются из гомополимеров α- олефинов, содержащих от 2 до 15, преимущественно от 2 до 8 атомов углерода, и сополимеров этих α- олефинов между ними. Особенно хорошо подходят гомо- и сополимеры пропилена.

Преимуществом носителей по настоящему изобретению является то, что они имеют форму частиц, размер которых меняется в широких пределах. Средний размер этих частиц может достигать таких небольших величин, как 5 мкм. Обычно этот размер выше или равен 8 мкм, преимущественно выше или равен 15 мкм. Но чаще всего эти частицы имеют средний размер, ниже или равный 350 мкм, преимущественно ниже или равный 190 мкм, а особенно ниже или равный 150 мкм. Особенно предпочтительны носители со средним размером 20 - 120 мкм.

Пористый объем этих носителей также является одной из их существенных характеристик. Чаще всего они имеют пористый объем, образованный порами с радиусом 1000 - 75000  (10-10 м), меньшей мере 0,2 см3/г. Преимущественно это пористый объем составляет по меньшей мере 0,3 см3/г и особенно по меньшей мере 0,5 см3/г.

(10-10 м), меньшей мере 0,2 см3/г. Преимущественно это пористый объем составляет по меньшей мере 0,3 см3/г и особенно по меньшей мере 0,5 см3/г.

Полимерные носители по настоящему изобретению содержат обычно некоторое количество остатков катализатора, происходящих от каталитических систем (S), из которых они получены.

Эти каталитические остатки, выраженные в весовых количествах соединения (а), определенного ниже, на 1 кг носителя, составляют чаще всего по меньшей мере 0,3 г, преимущественно по меньшей мере 2 г, а особенно по меньшей мере 5 г соединения (а) на 1 кг носителя. Кроме того, желательно, чтобы это количество каталитических остатков было ниже или равно приблизительно 170 г, обычно ниже или равно приблизительно 90 г, а особенно ниже или равно приблизительно 60 г соединения (а) на 1 кг носителя. Особенно хорошие результаты получают, когда количество каталитического остатка составляет от 10 до 50 г соединения (а) на 1 кг носителя.

Само собой разумеется, что носители, которые были подвергнуты обработке с целью удаления этих каталитических остатков, также входят в объем настоящего изобретения.

Использование этих носителей для приготовления катализаторов полимеризации α- олефинов позволяет получать полимеры, в которых содержание минеральных соединений, называемое обычно содержание золы, незначительное.

Носители согласно настоящему изобретению получают обычно полимеризацией одного или нескольких α- олефинов, таких, которые определены выше, при помощи каталитической системы (S), содержащей каталитическое соединение (а) на основе переходного металла, принадлежащего к группам IIIb, IVb, Vb и VIb периодической таблицы элементов (опубликовано в Haudbook of Chemistry and Phisics, 50-е издание, стр. B-3-1969-1970), и активатор, выбираемый среди алюминийорганических соединений и обычно таких, которые содержат по меньшей мере одну связь алюминий-углерод и могут в известных случаях содержать кислород и/или один или несколько галогенов.

Активатор выбирают преимущественно среди соединений, соответствующих общей формуле I

Al R1 x X3-x

в которой R1 углеводородный радикал, содержащий 1 - 18 атомов углерода;

X - галоген;

x - любое число, как 0 < x ≤ 3.

Каталитическое соединение (а), используемое для приготовления носителей по изобретению имеет обычно форму частиц, средний размер которых составляет по меньшей мере 2 мкм. Преимущественно эти частицы таковы, что их средний размер составляет по меньшей мере 5 мкм и особенно по меньшей мере 10 мкм. Обычно этот размер ниже или равен 200 мкм, чаще всего ниже или равен 100 мкм и преимущественно ниже или равен 50 мкм. Пористый объем частиц соединения (а), образованный порами с радиусом 200 - 15000  (10-10 м), составляет по меньшей мере 0, 02 см3/г, преимущественно по меньшей мере 0,05 и особенно по меньшей мере 0,1 см3/г. Кроме того, этот объем пор обычно ниже 1 см3/г.

(10-10 м), составляет по меньшей мере 0, 02 см3/г, преимущественно по меньшей мере 0,05 и особенно по меньшей мере 0,1 см3/г. Кроме того, этот объем пор обычно ниже 1 см3/г.

Это каталитическое соединение (а) представляет собой чаще всего твердое соединение на основе TiCl3, кристаллической формы δ, которая определена, например, в Journal of Polymer Science 51, стр.399- 410 (1961), полученное способом, включающим восстановление соединения четырехвалентного титана алюминийорганическим восстановителем.

Используют преимущественно каталитическое соединение (а), полученное термообработкой, в присутствии галогенсодержащего агента, жидкого вещества, образующегося контактированием четыреххлористого титана (TiCl4), предварительно обработанного соединением-электродонором, с композицией (D), соответствующий общей формуле II

AlRp(Y)qX3-(p+q),

в которой R - углеводородный радикал;

Y представляет группу, выбираемую среди -OR', -SR' и -NR'R'', в которой R'и R'' каждый - углеводородный радикал или атом водорода;

X - галоген:

p - любое число, как 0 < p ≤ 2,5;

q - любое число как 0,5 < q < 3, сумма (p+q) такова, что 0,5 < (p+q) ≤ 3.

В формуле (II) R, R' и R'' в случае, когда они представляют углеводородный радикал, выбирают обычно каждый и независимо друг от друга среди алкильных радикалов с прямой или разветвленной цепью, содержащих от 1 до 12 атомов углерода; алкенильных радикалов, содержащих от 2 до 12 атомов углерода; циклоалкильных радикалов, в случае необходимости замещенных, содержащих от 5 до 12 атомов углерода; арильных радикалов, в случае необходимости замещенных, содержащих от 6 до 35 атомов углерода; арилалкильных радикалов, содержащих от 7 до 20 атомов углерода.

В формуле (II) q - число преимущественно выше 0,65, преимущественно выше или равно 0,7. Индекс p ≤ 2,45. Хорошие результаты получают, когда 1 ≤ p ≤ 2. Предпочитают соединение (D), в котором X - хлор, R - алкильный радикал с прямой или разветвленной цепью, содержащий от 1 до 12 атомов углерода, Y означает группу -OR', в которой R' представляет алкильный или арильный радикал, определенный выше.

Для приготовления каталитического соединения (а) соединение (D) вводят в контакт с TiCl4, последний предварительно обрабатывают соединением-электродонором. Это соединение-электродонор выбирают обычно среди органических соединений, содержащих один или несколько атомов или групп, имеющих одну или несколько пар свободных электронов, способных обеспечивать координацию с титаном. Преимущественно соединение-электродонор выбирают в классе простых алифатических эфиров и особенно среди таких, у которых алифатические радикалы содержат от 2 до 8 атомов углерода, преимущественно от 4 до 6 атомов углерода. Простой диизоамиловый эфир и простой ди-H-бутиловый эфир дают особенно хорошие результаты.

Молярное соотношение между TiCl4 и соединением-электродонором может изменяться от 0,01 до 20,0 моль TiCl3 на 1 моль соединения-электродонора.

Общие условия контактирования TiCl4, предварительно обработанного соединением-электродонором (называемого ниже более кратко "предварительно обработанный TiCl4"), с композицией (D) не являются критическими, тем более что они приводят к образованию жидкого вещества, по существу, однородного и лишенного твердых частиц. Обычно композицию (D) вводят в жидкой форме или в форме, разбавленной в инертном углеводородном разбавителе, выбираемом среди жидких алифатических, циклоалифатических и ароматических углеводородов, таких как алканы, жидкие изоалканы и бензол, в предварительно обработанный TiCl4, последний в жидкой форме или в форме, разбавленной в инертном углеводородном разбавителе, который идентичен или отличается от разбавителя, в котором в случае необходимости разбавляют композицию-соединение (D).

Соединение (D) и предварительно обработанный TiCl4 контактируют в таких соответствующих количествах, чтобы происходило восстановление по меньшей мере частичное TiCl4 без существенного сопутствующего образования твердого осадка. С этой целью количество соединения (D), контактируемое с предварительно обработанным TiCl4 таково, чтобы атомное соотношение между алюминием, содержащимся в соединении (D), и титаном, содержащимся в предварительно обработанном TiCl4, составляло обычно между 0,05 и 10,0.

Температура, при которой производят контактирование между соединением-композицией (D) и предварительно обработанным TiCl4, составляет обычно от 0 до 60oC, преимущественно от 10 до 40oC.

Подученное таким путем жидкое вещество превращают затем в твердые частицы термообработкой, при температуре приблизительно от 20oC до 150oC, преимущественно приблизительно от 60 до 130oC, в присутствии агента галогенирования.

Под "галогенсодержащим агентом" подразумевают все агенты, присутствие которых способствует превращению твердого треххлористого титана, который образуется в ходе термообработки жидкого вещества, в кристаллическую форму δ, фиолетового цвета и стереоспецифическую.

Эти агенты выбирают обычно среди неорганических галогенсодержащих соединений, органических галогенсодержащих соединений, галоидных соединений гидрокарбилалюминия, межгалоидных соединений и галоидов. Особенно пригодны неорганические галогенсодержащие соединения и галогенсодержащие углеводороды.

Количество применяемого галогенсодержащего агента составляет обычно между 0,1 и 20,0 моль агента на 1 моль треххлористого титана, присутствующего в жидком веществе.

Этот галогенсодержащий агент можно вводить в реакционную среду в любой момент термообработки.

Особенно хорошие результаты получают, когда галогенсодержащим агентом является TiCl4. В этом случае общее количество применяемого TiCl4 такое, что молярное отношение вводимого титана к радикалам R1 композиции (D) выше 2,7.

В таком случае оказывается также выгодным вводить все количество TiCl4 в самом начале синтеза соединения (а).

Частицы твердого вещества на основе комплекса треххлористого титана, поступающие после термообработки, чаще всего подвергают затем стадии созревания, осуществляемой обычно при температуре, достигаемой к концу термообработки. Продолжительность этой обработки составляет обычно от 15 мин до 24 ч, преимущественно от 30 мин до 5 ч.

Может оказаться выгодным подвергать частицы каталитического соединения (а) операции активирования с целью стабилизации его свойств и/или повышения стереоспецифичности. Эта обработка заключается в том, что частицы каталитического соединения (а), преимущественно выделенные из среды, в которой они были приготовлены, приводят в контакт с агентом активирования, выбираемым среди алюминийорганических соединений и продуктов реакции алюминийорганического соединения с соединением, выбираемым среди гидроксиароматических соединений, гидроксильная группа которых имеет пространственно затрудненную структуру. Подробно операция активирования и особенно природа алюминийорганических соединений и гидроксиароматических соединений, а также условия осуществления этой операции, указаны в патентах Бельгии A-803875 и европейском патенте-0261727 (Солвей), содержание которых включено ссылкой в настоящее описание.

Сведения, относящиеся к приготовлению каталитического соединения (а) и особенно к природе соединения (D), к способу его получения и рабочим условиям, даны в заявке на патент (ЕР-A-0485006 (Солвей), содержание которой включено ссылкой в настоящее описание.

Полученное таким путем соединение (а) затем предпочтительно выделяют из среды его получения, промывают и в случае необходимости сушат перед применением в реакции полимеризации, описанной выше, для приготовления носителей по настоящему изобретению. Его можно также хранить в форме суспензии в инертном углеводородном разбавителе или в сухой форме перед применением в вышеназванной реакции полимеризации.

Содержание треххлористого титана в этих соединениях (а) чаще всего выше или равно 50 вес. %, преимущественно выше или равно 75 вес.%. Содержание соединения-электродонора в этих соединениях (а) обычно ниже или равно 15 вес.%, а преимущественно ниже или равно 10 вес.%.

Полученное таким путем соединение (а) имеет вид частиц в основном сферической формы, с узким гранулометрическим составом. Можно регулировать его морфологию и, в частности, его пористость, изменяя в вышеописанных пределах рабочие условия при его получении и особенно природу соединения (D).

Полимеризация, позволяющая получать носитель, может быть осуществлена любым известным способом: в растворе или в суспензии в инертном углеводородном разбавителе, который выбирают обычно среди жидких алифатических, циклоалифатических и ароматических углеводородов, таких как алканы, жидкие изоалканы и бензол, или в мономере, или в одном из мономеров, поддерживаемом в жидком состоянии, или же в газовой фазе. Преимущественно носители получают полимеризацией в одном из мономеров, поддерживаемом в жидком состоянии или в суспензии в алифатическом углеводороде. Хорошие результаты получают, когда эту полимеризацию осуществляют в суспензии в алканах.

Температуру полимеризации выбирают обычно от 0 до 200oC, а преимущественно от 20 до 90oC. Давление выбирают чаще всего между атмосферным давлением и 50 атмосферами, а преимущественно между 1 и 45 атмосфер. Само собой разумеется, это давление зависит от условий, в которых осуществляют полимеризацию.

Полимеризация может быть осуществлена непрерывно или периодически.

Полимеризацию преимущественно осуществляют при таких условиях, чтобы образовывалось не менее 5 грамм полимера на 1 г каталитического соединения (а). Предпочтительно, образующееся количество полимера выше или равно приблизительно 10 г и особенно выше или равно приблизительно 15 г на 1 г каталитического соединения (а). Оказывается также выгодным осуществлять эту полимеризацию при таких условиях, чтобы количество образованного полимера было ниже или равно приблизительно 3300 г полимера, преимущественно ниже или равно приблизительно 500 грамм и особенно ниже или равно приблизительно 200 грамм полимера на 1 г соединения (а). Хорошие результаты получают, когда количество образованного полимера составляет приблизительно от 20 до 100 г на 1 г соединения (а).

Чтобы осуществлять эту полимеризацию, можно вводить в реактор полимеризации раздельно активатор и каталитическое соединение (а). Можно также приводить их в контакт, при температуре между -40oC и 80oC, в течение времени, которое зависит от этой температуры и которое может достигать от одного часа до нескольких дней, перед введением их в реактор полимеризации.

Общее количество применяемого активатора не является критическим; оно обычно выше 0,1 ммоль на 1 л разбавителя, - жидкого мономера, или на литр объема реактора, преимущественно выше 0,5 ммоль на 1 л.

Количество применяемого каталитического соединения (а) определяют преимущественно в зависимости от содержания в нем TiCl4. Его выбирают обычно таким образом, чтобы концентрация полимеризационной среды была выше 0,01 ммоль TiCl4 на 1 л разбавителя, жидкого мономера или объема реактора, а преимущественно выше 0,05 ммоль на 1 л.

Отношение количеств металлоорганического соединения и каталитического соединения (а) тоже не является критическим. Его выбирают обычно таким образом, чтобы молярное отношение активатора к TiCl3, присутствующему в каталитическом соединении (а), было между 0,5 и 20,0, преимущественно между 1 и 15. Наилучшие результаты получают, когда это отношение составляет между 2 и 12.

Средний молекулярный вес полимеров, составляющих носитель по способу изобретения, можно регулировать добавлением к полимеризационной среде одного или нескольких агентов регулирования среднего молекулярного веса, например водород, диэтилцинк, спирты, простые эфиры и алкилгалогениды.

Полученные таким путем носители имеют форму сферических частиц с узким гранулометрическим составом. Их морфологию можно легко регулировать в зависимости от желаемого применения. В самом деле, свойства этих носителей зависят, с одной стороны, от морфологии соединений (а), которая может легко изменяться, как описано выше, и, с другой стороны, от условий, в которых осуществляют полимеризацию. В частности, средние размеры частиц носителя можно регулировать количеством образующегося полимера, а его физические свойства можно регулировать, изменяя, например, природу мономера(мономеров), количество агента регулирования молекулярного веса или вводя одну или несколько присадок, называемых обычно третьими компонентами, в полимеризационную среду.

Установлено, что морфология этих носителей особенно хорошо согласуется с получением таких катализаторов, которые описаны ниже. В частности, выгодно иметь такой размер частиц носителя, чтобы почти все каталитическое соединение (б), описанное ниже, было фиксировано в носителе. Использование носителя с пористостью, которая отличается от вышеописанной пористости, не позволяет фиксировать соединение (б) в носителе.

Установлено также, что нет необходимости осуществлять дополнительную обработку носителей по настоящему изобретению с цепью изменения морфологических характеристик.

По экономическим соображениям эти обработки теперь устраняются. Однако можно осуществлять обработки, предназначенные для удаления каталитических остатков, поступающих из каталитических систем (S).

Настоящее изобретение относится также к катализаторам, используемым для полимеризации α- олефинов, содержащим каталитическое соединение (б), преимущественно отличающееся от каталитического соединения (а), и содержащее по меньшей мере один переходный металл, принадлежащий к группам IIIb, IVb, Vb и VIb периодической системы элементов, фиксированное в носителях или на носителях, определенных выше. Преимущественно каталитическое соединение (б) фиксировано в носителе.

По первому варианту каталитическое соединение (б), называяемое ниже просто соединением (б), представляет собой соединение металлоцена, являющееся производным переходных металлов, указанных выше. Во втором варианте соединение (б) выбирают из твердых соединений, включающих по меньшей мере титан, магний и хлор. Наконец, по третьему варианту соединение (б) выбирают из твердых соединений на основе комплекса треххлористого титана с донором электронов, выбираемым из органических соединений, содержащих один или несколько атомов или групп, имеющих одну или несколько пар свободных электронов.

Эти различные соединения (б) и способы их получения хорошо известны специалисту и входят в уровень техники.

Катализаторы по настоящему изобретению обычно получают, добавляя к среде получения соединения (б), в любой момент, носитель, который описан выше, таким образом, чтобы каталитическое соединение (б) фиксировалось в вышеназванном носителе и/или на нем. С этой целью выгодно использовать способы получения соединения (б), при которых реакционная среда по крайней мере в какой-либо момент, находится в форме жидкого продукта, по существу, однородного и не содержащего твердого вещества.

В этом случае носитель добавляют преимущественно к указанному жидкому веществу. Само собой разумеется, что носитель можно добавлять также к среде получения названного компонента (б) перед получением подобного жидкого вещества.

В качестве примеров соединений (б), входящих в состав катализаторов по первому варианту, можно назвать соединения, содержащие по меньшей мере один нейтральный металлоцен, производный переходного металла, и по меньшей мере один ионизирующий агент, такой, что металл нейтрального металлоцена связан по меньшей мере с одним атомом галогена.

Нейтральный металлоцен обычно выбирают среди соединений формулы IV

(Cp)r(Cp')sMXtZu,

в которой Cp и Cp' обозначают каждый ненасыщенный углеводородный радикал, скоординированный с центральным атомом M, причем группы Cp и Cp' могут быть связаны через ковалентный мостик;

M - переходный металл,

r, s, t и u - целые числа, такие, что (r+s+t+u) равно валентности переходного металла M, t > 0, u ≥ 0 и r и/или S # 0,

X - галоген;

Z - углеводородный радикал, который в случае необходимости может содержать кислород.

Преимущественно переходный металл выбирают среди скандия, титана, циркония, гафния и ванадия. Особенно хорошо подходит цирконий. Группы Cp и Cp' преимущественно представляют каждая замещенную в случае необходимости моно- или полициклическую группу, содержащую от 5 до 50 атомов углерода, связанных сопряженными двойными связями. Как типичный пример можно назвать радикал циклопентадиенила, инденила или фторенила или замещенное производное этого радикала, в котором по меньшей мере один атом водорода замещен углеводородным радикалом, содержащим до 10 атомов углерода. Речь может идти также о радикале, производном элемента, выбираемого среди группы VA периодической системы элементов, например азота или фосфора.

Предпочтительными металлоценами формулы (IV) являются такие, в которых группы Cp и Cp'выбирают среди радикалов циклопентадиенила, инденила и фторенила. Хорошие результаты получают с такими, у которых группы Cp и Cp' связаны через ковалентный мостик алкильного типа. Особенно хорошо подходят металлоцены, у которых переходный металл выбирают среди титана, циркония и гафния. Особенно удовлетворительные результаты получают с металлоценами, производными от циркония.

Под ионизирующим агентом по изобретению подразумевают соединение, включающее первую часть, которая имеет свойства кислоты по Льюису и которая способна ионизировать нейтральный металлоцен, и вторую часть, которая инертна относительно ионизированного металлоцена и которая способна стабилизировать ионизированный металлоцен. Ионизирующим агентом может быть ионное соединение, включающее катион, имеющий свойства кислоты Льюиса, и анион, составляющий вторую вышеназванную часть ионизирующего агента. Анионами, приводящими к очень хорошим результатам, являются органобораты. Под органоборатом подразумевают производное бора, в котором атом бора связан с 4 органическими заместителями. В качестве примеров ионных ионизирующих агентов можно назвать тетракис(пентафторфенил)борат трифенилкарбения, тетракис(пентафторфенил)борат N,N-диметиланипиния и тетракис (пентафторфенил)борат три-(H-бутил)аммония. Предпочтительными катионными кислотами Льюса являются карбений, сульфоний и оксоний.

Особенно предпочтительными ионизирующими агентами являются такие, которые содержат катион типа карбения.

Как вариант, ионизирующим агентом может быть также неионное соединение, имеющее свойства кислоты Льюиса, которое способно превращать нейтральный металлоцен в катионовый металлоцен. С этой целью, сам ионизирующий агент превращают в анион, инертный относительно катионового металлоцена, который способен стабилизировать последний. В качестве примеров неионного ионизирующего агента можно назвать три(пентафторфенил)бор, трифенилбор, триметилбор, три(триметилсилил)борат и органические бороксины.

Ионизирующий агент выбирают преимущественно среди тетракис(пентафторфенил)бората трифенилкарбения и три(пентафторфенилбор).

Особенно подходит тетракис(пентафторфенил)борат трифенилкарбения.

Более конкретно, соединения (б) включают обычное от 0,1 до 30 вес.% переходного металла, обычно от 0,2 до 20 вес.%, причем величины от 0,5 до 10 вес. % являются наиболее типичными; от 1 до 50 вес.% галогена, предпочтительно от 5 до 30 вес.%.

Это соединение (б) обычно содержит ионизирующий агент в количестве, достаточном для ионизирования наибольшей части металлоцена (например, по меньшей мере 80 вес. %), преимущественно всего нейтрального металлоцена. Соответствующие оптимальные количества галогенсодержащего нейтрального металлоцена и ионизирующего агента в соединении (б) зависят от металлоцена и выбранного ионизирующего агента. На практике, соединение (б) включает преимущественно количества нейтрального металлоцена и ионизирующего агента, находящиеся в молярном отношении от 0,5 до 2; предпочтительно в эквимолярном отношении. Весовое отношение нейтрального металлоцена к ионизирующему агенту составляет преимущественно от 0,1 до 10, особенно от 0,2 до 2.

Катализаторы по первому варианту можно получать, пропитывая носители по изобретению последовательно раствором нейтрального металлоцена, затем ионизирующего агента в таком инертном углеводородном разбавителе, который описан выше, в соответствии с приготовлением носителей по изобретению. В этом особом случае особенно хорошо подходят ароматические углеводороды.

Порядок, в котором осуществляют эти пропитывания, не является критическим. Чаще всего предпочитают пропитывать носитель сначала нейтральным металлоценом и затем ионизирующим агентом.

Соответствующие количества соединения на основе металлоцена, соединения на основе ионизирующего агента и носителя таковы, чтобы количество соединения (б), содержащегося в катализаторе, соответствовало описанному ниже количеству.

Вводимые количества соединения на основе металлоцена и соединения на основе ионизирующего агента обычно находятся в молярном соотношении от 0,5 до 2; предпочтительно в эквимолярном.

Температура, при которой осуществляют пропитывания, может быть любой температурой, которая ниже температуры разложения нейтрального металлоцена и соединения на основе ионизирующего агента. Температура зависит в данном случае от природы этих компонентов; она обычно по меньшей мере равна 0oC, преимущественно 20oC; максимальные значения, равные 100oC, наиболее употребимые; предпочтительные величины ниже 60oC, например 50oC.

Продолжительность пропитывания не является критической. Она обычно по меньшей мере равна 1 мин, преимущественно 20 мин, из соображений экономического порядка желательно, чтобы она не превышала 50 ч, особенно 30 ч. Особенно хорошо подходит время приблизительно от 1 - 5 ч.

Во втором варианте катализаторы по изобретению включают соединение (б), выбираемое среди твердых соединений, содержащих по меньшей мере титан, магний и хлор. В качестве примера этих соединений (б) можно назвать соединения, включающие галогенид титана, нанесенный на хлористый магний или твердые комплексы хлористого магния и титана.

Кроме того, когда эти катализаторы используют для полимеризации пропилена, соединение (б) содержит обычно, кроме того, по меньшей мере одно соединение-электронодонор. Соединение-электронодонор выбирают преимущественно среди сложных эфиров карбоновых кислот. Особенно хорошо подходят сложные эфиры ароматических моно- или дикарбоновых кислот.

Катализаторы, предпочитаемые по второму варианту, получают введением носителя в жидкое вещество, содержащее по меньшей мере одно соединение титана и соединение магния.

Примеры этих соединений и этих жидких веществ находятся в патентах США-A-3901863 и США-A-4617360 (Сольвей) и в патенте США-A-4703026.

Полученную таким путем суспензию затем обычно обрабатывают таким образом, чтобы соединение (б) фиксировалось в носителе. С этой цепью можно преимущественно обрабатывать суспензию галогенсодержащим соединением. Это соединение выбирают чаще всего из органических галогенсодержащих соединений, неорганических галогенсодержащих соединений и металлоорганических галогенидов. В качестве примеров металлоорганических галоидных соединений, особенно подходящих, можно назвать алюминийорганические хлориды, содержащие один или несколько алкильных радикалов с прямыми или разветвленными цепями, включающими от 1 до 20 атомов углерода. Неорганические галогенсодержащие соединения, дающие также хорошие результаты, представляют галогениды титана и кремния. Хорошо подходят тетрахлориды титана и кремния.

Условия этих обработок выбирают таким образом, чтобы количество соединения (б), содержащееся в катализаторе, было таким, как описано ниже.

Если жидкое вещество содержит хлорид магния и алкоголят титана, оказывается выгодным добавлять к указанному жидкому веществу такие силиконовые масла, как полисилоксаны. Хорошо подходят полидиметилсилоксаны. Количество этих масел обычно таково, что весовое отношение этого масла к хлориду магния выше или равно 4, преимущественно выше или равно 7. Хорошие результаты получают, если это весовое отношение ниже или равно 100, преимущественно ниже или равно 70.

В качестве примера катализаторов, предпочитаемых по третьему варианту, можно назвать катализаторы, полученные термообработкой, в присутствии галогенсодержащего агента и вышеописанных частиц носителя, жидкого вещества, полученного контактированием TiCl4, предварительно обработанного соединением-электронодонором, с соединением (O), соответствующим общей формуле III

AlRm(Y)nX3-(m+n),

в которой R - углеводородный радикал;

Y представляет группу, выбираемую из -OR', -SR' и -NR'R'', в которой R' и R'' каждый - углеводородный радикал или атом водорода;

X - галоген;

n - любое число, такое, что 0 < n ≤ 0,5;

m - любое число, такое, что 0 < m < 3, сумма (m+n) ≤ 3.

В формуле (III) индекс n представляет преимущественно число ниже 0,45 и преимущественно ниже или равно 0,4. Соединения (O) формулы (III), дающие хорошие результаты, обычно таковы, что 1 ≤ m ± 2.

Состав жидкого вещества, полученного при приготовлении этого соединения (б), преимущественно отличается от состава жидкого вещества, полученного при приготовлении соединения (а).

Природа TiCl4, предварительно обработанного соединением-электронодонором, природа галогенсодержащего агента и условия, в которых осуществляют контактирование соединения (O) с TiCl4, и термообработка идентичны условиям, описанным выше для получения соединения (а).

Предпочтительным галогенсодержащим агентом является TiCl4. В этом случае может оказаться желательным применение всего количества TiCl4 за один раз в самом начале синтеза катализатора. Применяемое общее количество TiCl4 таково, что молярное отношение между вводимым титаном и радикалами R, присутствующими в соединении (O), ниже или равно 2,7.

Полученные таким путем частицы катализаторов можно подвергать также операциям созревания и/или активации, описанным выше в связи с соединением (а).

Катализаторы по изобретению имеют внешний вид, идентичный внешнему виду носителей, используемых при их получении.

При обычной сферической форме они имеют размер 5 - 350 мкм. Этот размер обычно выше или равен 8 мкм и преимущественно выше или равен 15 мкм. Чаще всего средний размер катализаторов по изобретению ниже или равен 190 мкм, преимущественно ниже или равен 150 мкм. Предпочитаемые катализаторы имеют размер 20 - 120 мкм. Гранулометрическое распределение катализаторов по изобретению обычно узкое. Их состав обычно таков, что содержание соединения (б) составляет по меньшей мере 20 г на 1 кг катализатора, преимущественно по меньшей мере 80 и особенно по меньшей мере 150 г на 1 кг катализатора. Чаще всего катализаторы по настоящему изобретению содержат менее 850 г соединения (б) на 1 кг, преимущественно менее 700 и особенно менее 600 г соединения (б) на 1 кг катализатора.

Содержание α- олефинового полимера составляет чаще всего выше или равно 150 г на 1 кг катализатора, преимущественно выше или равно 300 г. Это содержание обычно ниже 980 г на 1 кг катализатора и особенно ниже 920 г на 1 кг катализатора.

Какова бы ни была их морфология, катализаторы по настоящему изобретению имеют высокую активность и стереоспецифичность. В частности, не наблюдается уменьшения каталитической активности, если объем пор повышается и/или повышается размер частиц.

Настоящее изобретение относится к способу гомо- и/или сополимеризации α- олефинов, содержащих от 2 до 20 атомов углерода, в котором осуществляют контакт при полимеризующих условиях одного или нескольких таких α- олефинов, которые определены выше, с каталитической системой (T), содержащей определенный выше катализатор и активатор, выбираемый из таких алюминийорганических соединений, которые определены выше, в связи с каталитической системой (S). Этот активатор может быть идентичным или отличаться от активатора, используемого для каталитической системы (S).

Каталитические системы (T), используемые в способах по изобретению, могут содержать также по меньшей мере один известный третий компонент для улучшения их стереоспецифичности и/или их активности.

Особенно интересный способ полимеризации относится к полимеризации этилена, пропилена, 1-бутена и 4-метип-1-пентена до получения кристаллических полимеров с использованием каталитической системы (T). Эти каталитические системы (T) используются также при сополимеризации альфа-олефинов с по меньшей мере одним неидентичным сомономером, выбираемым из альфа-олефинов, молекула которых содержит от 2 до 18 и преимущественно от 2 до 6 атомов углерода, а также из диолефинов, содержащих от 4 до 18 атомов углерода.

Эти каталитические системы (T) применяются также для получения сополимеров, называемых блоксополимерами, которые образованы исходя из α- олефинов или диолефинов. Эти блоксополимеры состоят из разных блоков изменяемого состава; каждый блок состоит из гомополимера α- олефина или из сополимера, содержащего альфа-олефин, и по меньшей мере один сомономер, выбираемый из альфа-олефинов и диолефинов. Альфа-олефины и диолефины выбирают из упомянутых выше.

Каталитические системы (T) по изобретению хорошо подходят для полимеризации этилена и для стереоспецифической полимеризации пропилена. Они особенно подходят для получения гомополимеров пропилена и сополимеров пропилена, содержащих в целом по меньшей мере 50 вес.% пропилена и преимущественно по меньшей мере 60 вес.% пропилена. Они хорошо подходят также для получения гомополимеров этилена и сополимеров этилена, содержащих в целом по меньшей мере 50 вес.% этилена и преимущественно по меньшей мере 60 вес.% этилена.

Рабочие условия, при которых можно осуществлять эту полимеризацию, подобны рабочим условиям, описанным выше в связи с получением носителей.

Преимущество настоящего изобретения заключается в том, что можно получать пористые и очень активные катализаторы. Использование подобных катализаторов позволяет в очень выгодных условиях получать сополимеры, содержащие высокие количества сомономеров.

Использование более пористых катализаторов для получения этих сополимеров выгодно, главным образом, в способах, в которых мономеры находятся в газообразной фазе.

Следующие примеры служат для иллюстрации изобретения.

Значение символов, используемых в этих примерах, единицы, выражающие упомянутые величины, и методы измерения этих величин разъясняются ниже.

Пористость каталитических соединений (а), носителей и катализаторов измеряют методом пенетрации ртути при помощи порозиметров, выпускаемых в продажу фирмой КАРЛО ЭРБА Co. В области радиусов пор между 75 и 75000  (10-10 м). Таким путем получают кривую объема пор, выраженного в см3/г в зависимости от диаметра пор.

(10-10 м). Таким путем получают кривую объема пор, выраженного в см3/г в зависимости от диаметра пор.

Средний диаметр частиц носителя, катализатора и полимера определяют наблюдением через оптический микроскоп (увеличение 200) этих частиц, суспендированных в декалине.

Dн - средний диаметр частиц носителя, мкм;

ОПн - внутренний объем пор носителя, образованный порами с радиусом от 1000 до 75000  (10-10 м), см3/г;

(10-10 м), см3/г;

Dа - средний диаметр частиц каталитического соединения (а), в мкм;

ОПа - объем пор каталитических соединений (а), образованный порами с радиусом 200 - 15000  (10-10 м), см3/г;

(10-10 м), см3/г;

Dк - средний диаметр частиц катализатора, мкм;

ОПк - объем пор катализаторов, образованный порами с радиусом 200 - 15000  (10-10 м), см3/г;

(10-10 м), см3/г;

α-каталитическая активность полимера, нерастворимого в полимеризационной среде, полученных за 1 ч и на 1 г TiCl3, содержащегося в катализаторе. Эту активность оценивают непосредственно, исходя из определения остаточного содержания титана в полимере, флуоресценцией X;

Прод. - количество полимера, образованное при опытах полимеризации, кг полимера на 1 г титана;

П - образованное количество полимера на 1 г применяемого катализатора;

Dчаст - средний диаметр частиц полимера, мкм;

К.У.В. - кажущийся удельный вес фракции нерастворимого полимера, г/дм3;

f. Tri - показатель изотактичности полимера, оцениваемый молярной фракцией изотактических триад (последовательное соединение трех мономерных звеньев пропилена в мезоконфигурации) во всем полимере. Эту величину определяют ядерным магнитным резонансом в 13C, как описано в журнале "Макромолекулы", том 6, N 6, стр.925 (1973);

MFI - показатель текучести в расплавленном состоянии, измеренный под действием нагрузки 2,16 кг при 230oC и выраженный в г/10 мин (стандарты Американского общества по испытанию материалов D 1238 (1986));

Изоамил - радикал изоамила (CH3)2 CH-CH2-CH2-;

MI - показатель текучести в расплавленном состоянии, измеренный под действием нагрузки 2,16 кг при 190oC и выраженный в г/10 мин (ASTM D 1238 (1986));

HLMI - показатель текучести в расплавленном состоянии, измеренный под действием нагрузки 21,6 кг при 190oC и выраженный в г/10 мин (ASTM D 1238 (1986)).

HLMI/MI = показатель распределения молекулярных весов полимеров.

Полимеры 1-2.

A. Приготовление каталитического соединения (а).

В реактор объемом один литр, снабженный лопастной мешалкой, вращающейся со скоростью 350 об. /мин, предварительно продутый азотом, вводят 100 мл гексана и 69 мл (340 ммоль) диизоамилового эфира (EDIA).

Этот раствор поддерживают при 30oC, добавляют в него в течение 30 мин 60 мл TiCl4.

После этой добавки вводят в течение 1 ч соединение (D) эмпирической формулы Al Et1,2 (O изоамил)0,8Cl, полученное предварительно контактированием 80 мл гексана последовательно с 17 мл (136 ммоль) хлористого диэтилалюминия (DEAC) и с 12 мл изоамилового спирта. Молярное отношение между титаном и этиловым радикалом составляет 3,3.

Затем постепенно повышают температуру до 100oC после 2 ч. В ходе этой термообработки появляются первые частицы твердого вещества. Суспензию поддерживают при этой температуре в течение одного часа (созревание), затем доводят до комнатной температуры.

Потом отделяют жидкую фазу от каталитического соединения (а) декантацией, промывают последнюю гексаном и сушат в потоке азота.

Это каталитическое соединение (а) фиолетового цвета содержит на 1 кг 814 г TiCl3, Da и ОПа составляют соответственно 15 и 0,1.

B. Приготовление носителей.

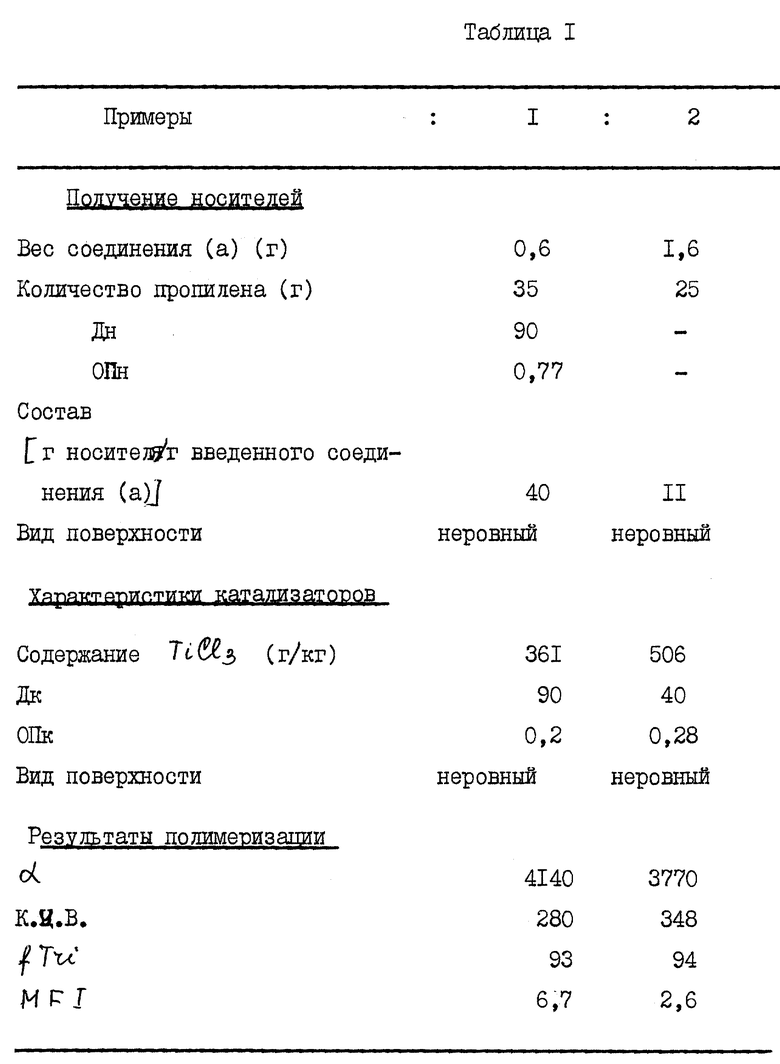

В автоклав объемом 1 л, предварительно кондиционированный, вводят последовательно 220 мл гексана, 25 мл раствора с концентрацией 80 г/л DEAC в гексане и 1 г соединения (а), приготовленного выше. После доведения температура до 30oC вводят количество пропилена, указанное в табл.1, наблюдая за тем, чтобы давление пропилена в автоклаве не превышало 1,5 бар. Когда парциальное давление пропилена снова становится практически нулевым, носитель промывают гексаном.

Характеристики этих носителей также указаны в табл. 1. В примере 1 часть носителя отбирают, промывают и сушат, чтобы определить характеристики.

C. Приготовление катализаторов.

В автоклав, содержащий носитель, при 30oC добавляют 23 мл (45,2 ммоль) EDIA перед введением в течение получаса 20 мл TiCl4.

Эту суспензию поддерживают при 30oC, добавляя к ней в течение 1 ч соединение (O) эмпирической формулы Al Et1,75 (O изоамил)0,25 Cl, полученное предварительно контактированием 27 мл гексана последовательно с 6 мл DEAC и 1,3 мл изоамилового спирта. Молярное отношение между титаном и этиловым радикалом составляет 2,3.

Затем постепенно повышают температуру, чтобы достигнуть 100oC после 1 ч. Эту температуру поддерживают в течение двух часов перед доведением до комнатной температуры.

После этого жидкую фазу отделяют от катализатора декантацией, промывают этот последний гексаном и сушат в потоке азота.

Свойства этих катализаторов фиолетового цвета приведены в табл. 1.

D. Полимеризация пропилена в суспензии в жидком мономере, в присутствии твердых каталитических веществ.

В автоклав объемом 5 л, предварительно высушенный, вводят при продувке сухим азотом 400 мг DEAC (в форме раствора в гексане с 80 г/л); количество твердого каталитического вещества такое, чтобы введенное количество TiCl3 составляло приблизительно 60 мг (молярное отношение между DEAC и TiCl3, присутствующим в твердом веществе, составляет приблизительно 10); водород при парциальном давлении приблизительно 1 бар; 3 л жидкого пропилена.

Поддерживают реактор при 65oC при перемешивании в течение 3 ч. Затем дегазируют избыточный пропилен и рекуперируют полипропилен (PP), который образовался, имеющий форму зерен регулярной морфологии.

Результаты, полученные в ходе опытов полимеризации с различными твердыми каталитическими веществами, также даны в табл. 1.

Сравнительный пример 3R.

В реактор объемом 1 л, снабженный лопастной мешалкой, вращающейся со скоростью 250 об./мин, предварительно продутый азотом, вводят 100 мл сухой смеси алифатических углеводородов, кипящих при 175oC (выпускаемой в продажу под названием ИЗОПАР H фирмой ЭКСОН КЕМИКАЛ) и 60 мл TiCl4.

Этот раствор поддерживают при 30oC, добавляют в него в течение 30 мин 69 мл (340 ммоль) диизоамилового эфира (EDIA).

После этой добавки вводят в течение получаса соединение эмпирической формулы AIEt1,4 (O изоамил)0,6 Cl, полученный предварительно контактированием 80 мл ИЗОПАР последовательно с 17 мл (136 ммоль) хлористого диэтилалюминия (DEAC) и 9 мл изоамилового спирта. Затем постепенно повышают температуру, чтобы достигнуть 100oC после 1 ч. В ходе этой термообработки появляются первые частицы твердого вещества. Суспензию поддерживают при этой температуре в течение 2 ч (созревание), затем доводят до комнатной температуры.

Потом отделяют жидкую фазу от каталитического соединения (а) декантацией, соединение (а) промывают гексаном и сушат в потоке азота.

Этот катализатор фиолетового цвета содержит на 1 кг 770 г TiCl3, его Dк = 15 - 25, и его ОПк = 0,18.

Подвергнутый тесту полимеризации, описанному в примере 1, этот катализатор с α- активностью 2200 приводит к образованию полимера, имеющего К.У.В. 318, MFI 25,1 f.Tri 93.

Сравнение этого опыта с примерами по изобретению показывает, что эти последние имеют даже особенно повышенную активность, когда их объем пор повышенный.

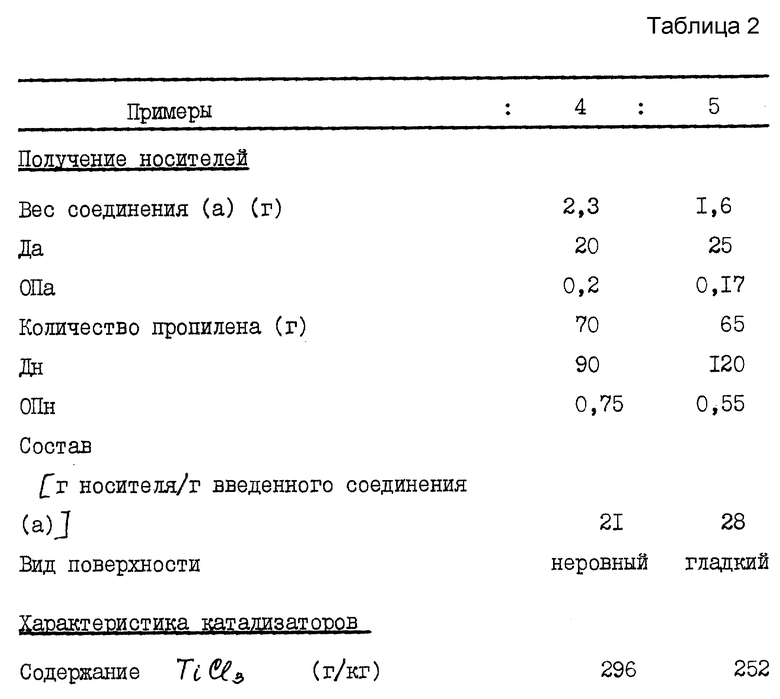

Примеры 4 и 5.

Катализатор примера 4 получают способом, идентичным способу, используемому для примера 1, но, заменяя в стадиях A и C гексан смесью алифатических углеводородов ИЗОПАР. Кроме того, на стадии A температуру повышают до 100oC в течение 1 ч, затем поддерживают при этой величине в течение 2 ч.

Катализатор примера 5 получают, воспроизводя катализатор примера 4, но добавляя на стадии A 14,8 мл изоамилового спирта. Эмпирическая формула полученного таким путем соединения (D) представляет AIEt1 (O изоамил)1Cl.

Характеристики этих примеров включены в табл. 2.

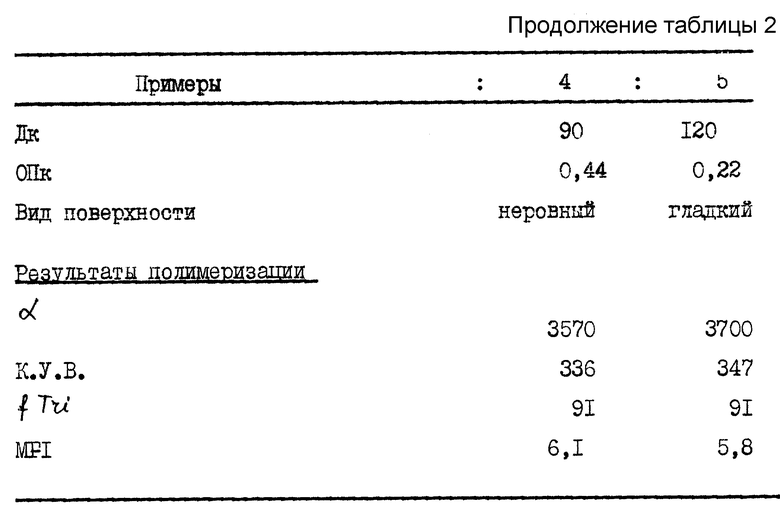

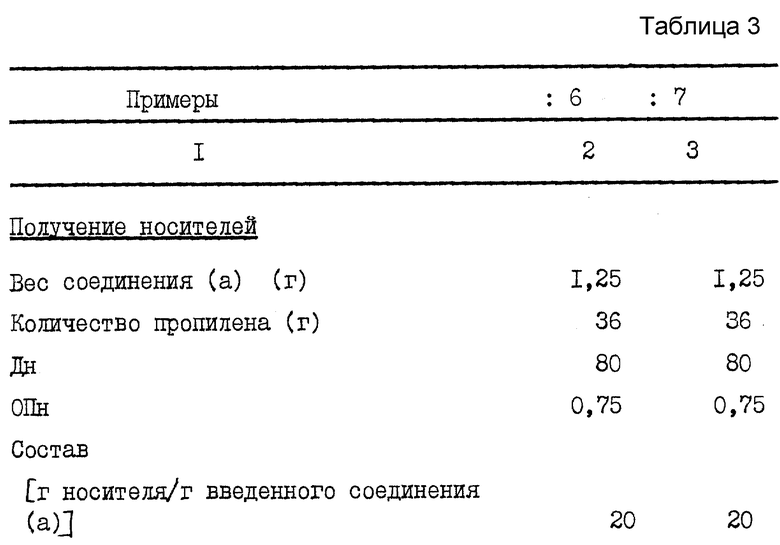

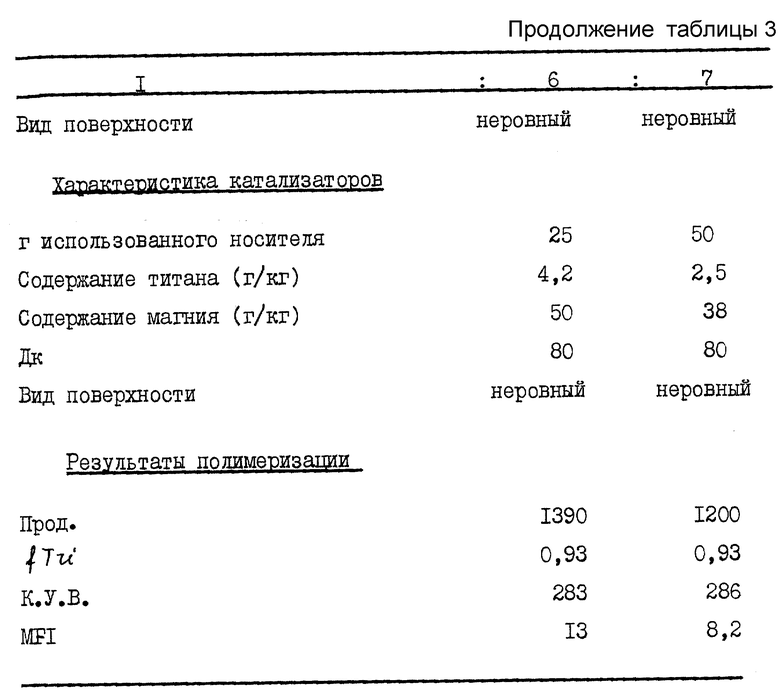

Примеры 6 и 7.

Эти примеры иллюстрируют приготовление катализаторов, в которых соединение (б) включает производное титана, нанесенное на хлорид магния.

Каталитическое соединение (а) приготовляют, как описано в примерах 1 и 2, пункт A.

Носитель получают, воспроизводя часть B примеров 1 и 2. Количества реактивов, применяемых для приготовления этих носителей, указаны в табл. 3.

Перед использованием для приготовления катализаторов носитель обрабатывают в инертной атмосфере, при помощи 12,5 мл безводного этанола в течение 30 мин при 80oC и промывают гексаном. Затем повторяют эту обработку второй раз и сушат носитель. Эти последние операции, проводимые с цепью удаления каталитических остатков, происходящих от каталитического соединения (а), не изменяют морфологию носителей.

Приготовление катализаторов.

В автоклав объемом 1 л, предварительно кондиционированный в атмосфере азота, вводят 100 мл раствора, полученного предварительно, смешиванием при 90oC в течение 4 ч, 76 г хлорида магния и 550 мл тетра-н-бутилата титана (Ti(OBu)4) в 400 мл гептана.

Затем добавляют туда 420 мл гексана, 100 мл силиконового масла, имеющегося в продаже под названием ФЛЮИД 200 (50 сст) фирмы ДОУ КОРНИНГ, и количество носителя, указанное в табл. 3.

Температуру поддерживают при 10oC, вводя в течение 2 ч 37 мл SiCl4 перед постепенным повышением температуры, чтобы достигнуть 100oC после 1 ч. Эту температуру поддерживают в течение 2 ч.

Затем отделяют твердую фазу декантацией, промывают гексаном и добавляют к ней, последовательно и при комнатной температуре, 375 мл гексана и 42 мл TiCl4 в течение 1 ч. Потом постепенно повышают температуру до 100oC после 1 ч и поддерживают при этой величине в течение дополнительных 2 ч.

После выделения и промывки твердой фазы добавляют к ней 1,1 мл дизобутилфталата. Затем постепенно повышают температуру до 100oC после 1 ч и поддерживают при этой величине в течение 1 ч. Потом твердую фазу выделяют декантацией и промывают гексаном перед добавлением к ней в течение 1/2 ч 42 мл TiCl4. Затем снова повышают температуру до 100oC после 1 ч и поддерживают при этой температуре в течение 2 ч.

Наконец, катализатор выделяют декантацией, промывают гексаном и сушат.

Полимеризация пропилена.

Полимеризацию пропилена в присутствии этих катализаторов осуществляют в условиях, подобных условиям, описанным в примерах 1 и 2 пункт D, за исключением того, что касается времени (1 ч) и температуры (70oC).

Применяемая каталитическая система (T) содержит 2 ммоль триалкилалюминия (TEAL), 0,2 ммоль дифенилдиметоксисилана и такое количество катализатора, чтобы молярное отношение между титаном, содержащимся в катализаторе, и алюминием TEAL было 200.

Результаты этих двух опытов и также анализ катализаторов включены в табл. 3.

Пример 8.

В автоклав, содержащий 25 г такого носителя, который описан в примерах 6 и 7, вводят последовательно, при комнатной температуре 434 мл гексана и 20,8 мл раствора, образованного из 12,3 вес.% диэтилата магния, 73,2 вес.% тетра-н-бутилата титана и 14,5 вес.% гексана.

Эту суспензию поддерживают при 35oC, вводя в нее при постоянной скорости, в течение 2 ч 44,5 мл гексанового раствора, содержащего 390 г/л дихлорида этилалюминия. После окончания введения доводят температуру до 60oC и поддерживают суспензию при этой температуре в течение дополнительно одного часа. Затем катализатор выделяют, промывают и сушат.

Катализатор коричневого цвета имеет следующий состав: Ti 5,2 вес.%, Mg 1,5 вес.%, Al 0,48 вес.% и Cl 12,5 вес.%.

Этот катализатор используют затем для полимеризации этилена в суспензии в гексане в присутствии твердого каталитического вещества.

В автоклав объемом 3 л, предварительно высушенный, вводят при продувке сухого азота 1 л гексана, 228 мг TEAL (в форме раствора с 40 г/л в гексане).

Автоклав изолируют и прекращают продувку азотом. Температуру доводят до 85oC. Когда температура стабилизируется на уровне 85oC, последовательно вводят водород при парциальном давлении 2,5 бар, этилен при парциальном давлении 6 бар, приблизительно 30 мг катализатора впрыскиванием под давлением приблизительно с 100 мл гексана.

Поддерживают реактор при 85oC при перемешивании в течение 2 ч. В конце опыта рекуперируют образованный полимер, который имеет форму зерен регулярной морфологии.

В ходе полимеризации получены следующие результаты: Прод. 140; К.У.В. - 363; MI - 1,2; HLMI/MI - 31.

Пример 9.

Этот пример иллюстрирует полимеризацию полипропилена в газовой фазе.

Приготовление катализатора.

В автоклав, содержащий 25 г такого носителя, который описан в примерах 6 и 7, вводят при 30oC последовательно 23 мл EDIA, 20 мл TiCl4, затем в течение 10 мин соединение (O) эмпирической формулы Al Et1,75 (O изоамил)0,25 Cl, полученный, как в примерах 1 и 2, часть (C). Затем постепенно повышают температуру (за 1 ч) до 100oC и поддерживают при этой величине в течение 2 ч. Выделяют твердую фазу декантацией и промывают. Потом вводят в течение 30 мин и при 30oC 28 мл раствора в гексане, содержащем на 1 л 80 г DEAC и 176 г H-октадецил-3- (3',5'-ди-трет-бутил-4'-гидроксифенил)-пропионата. Суспензию поддерживают при перемешивании в течение 60 мин при 30oC перед выделением катализатора, который содержит 330 г/кг TiCl3 (Dк = 80 и ОПк = 0,32).

Полимеризация пропилена в газовой фазе.

В автоклав объемом 5 л вводят при продувке сухого азота 1 ммоль TEAL (в форме раствора в гексане с 80 г/л), 0,25 ммоль DIBDMS (в форме 0,1 - молярного раствора в гексане), такое количество твердого каталитического вещества, чтобы введенное количество TiCl3 составляло приблизительно 80 мг (молярное отношение между TEAL и TiCl3, присутствующим в твердом веществе, составляет приблизительно 2), водород при парциальном давлении приблизительно 1 бар, 1 л жидкого пропилена.

Суспензию перемешивают при 30oC в течение 20 мин.

Затем дегазируют пропилен до 12 бар, повышая температуру до 75oC. Вводят водород до давления, равного 1 бар, и пропилен до 25 бар. Полимеризацию осуществляют в этих условиях в течение 3 ч, затем рекуперируют полимер, имеющий форму зерен регулярной морфологии. Характеристики этого опыта следующие: α- 3340; К.У.В.- 302; f.Tri - 95; MFI - 4,3.

Пример 10.

Этот пример иллюстрирует полимеризацию этилена при помощи катализатора, описанного в примере 6.

Полимеризацию осуществляют, как описано в примере 8, но вводя приблизительно 100 мг катализатора.

Результаты этого опыта следующие: Прод. - 645; К.У.В. - 313; MI - 3,2; Dr - 680; HLMI/MI - 27.

Пример 11.

В автоклав объемом 1 л, содержащий 25 г такого носителя, который приготовлен в примерах 6 и 7, вводят последовательно, при комнатной температуре и при перемешивании 340 мл гексана, 36,6 мл раствора, содержащего 132 г/л диэтилата магния и 143 г/л тетра-н-бутилата титана в гексане.

Эту суспензию поддерживают при 35oC, добавляя к ней, при постоянной скорости и в течение 2 ч, 120 мл раствора с 127 г/л дихлорида изобутилалюминия в гексане. При комнатной температуре жидкую фазу удаляют и катализатор промывают гексаном и сушат.

Его состав следующий: Ti = 0,42%, Mg = 1,5%, Al = 1,1% и Cl = 5,4%.

Подвергнутый тесту полимеризации, идентичному тесту примера 8, этот катализатор дает следующие результаты: Прод. - 208; Dr - 540; К.У.В. - 276; MI - 6,0; отношение HLMI/MI = 37.

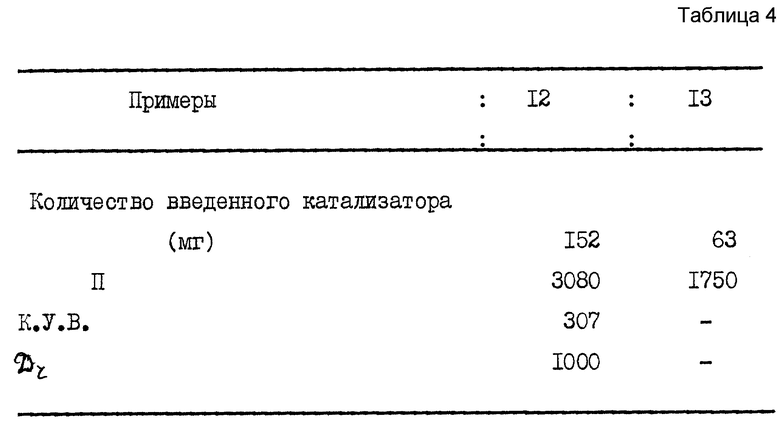

Примеры 12 и 13.

Эти примеры иллюстрируют использование катализатора, содержащего металлоцен в качестве соединения (б).

Приготовление катализаторов.

Носитель идентичен носителю примеров 6 и 7.

Катализатор примера 12 получают, вводя в ротационный смеситель последовательно 3,6 г носителя, 195 мг дициклопентадиенил- дихлор-циркония и 20 мл толуола. Эту смесь перемешивают в течение 15 мин при комнатной температуре, затем в течение 30 мин при 45oC и, наконец, в течение 40 мин при 57oC. Потом удаляют растворитель при пониженном давлении до получения текучего порошка, который сушат.

При комнатной температуре порошок обрабатывают раствором, содержащим 617,6 мг тетракис-(пентафторфенил)-бората трифенилкарбения (BF20) в 20 мл толуола. Эту смесь перемешивают в течение 30 мин при комнатной температуре, затем удаляют растворитель перегонкой при пониженном давлении при 30oC.

Катализатор примера 13 получают, вводя в ротационный смеситель последовательно 2,9 г носителя, 511,5 мг ди-пентаметилциклопентадиенил-дихлор-циркония и 20 мл толуола. Эту смесь перемешивают в течение 30 мин при комнатной температуре. Затем удаляют растворитель при 40oC при пониженном давлении до получения текучего порошка, который сушат.

При комнатной температуре обрабатывают порошок раствором из 1056 г BF20 в 20 мл толуола. Эту смесь перемешивают в течение 40 мин при комнатной температуре перед удалением растворителя перегонкой при пониженном давлении при 30oC до получения текучего порошка и сушат.

Полимеризация этилена.

В автоклав объемом 3 л, предварительно высушенный, вводят при продувке сухим азотом 1 ммоль триметилалюминия (в форме раствора с 50 г/л в гексане).

Автоклав изолируют и прекращают продувку азотом.

Затем вводят 1 л изобутана и повышают температуру до 50oC, затем вводят последовательно водород при парциальном давлении 0,34 бар, этилен при парциальном давлении 10 бар, катализатор в количестве, указанном в табл. 4, впрыскиванием при давлении приблизительно с 100 мл изобутана.

Полимеризацию осуществляют при 50oC и при парциальном давлении этилена 10 бар в течение 1 ч.

Результаты этих опытов включены в табл. 4.

Описывается носитель для катализатора на основе частиц по меньшей мере одного (со)полимера α-олефина(ов), отличающийся тем, что частицы имеют средний размер 5 -350 мкм, объем пор которых, образованный порами радиуса от 1000 - 75000 равен по меньшей мере 0,2 см3/г, при этом носитель получен путем (со)полимеризации одного или нескольких α-олефинов с помощью каталитической системы (S), содержащей каталитическое соединение (а) и активатор, выбираемый из алюминийорганических соединений, причем соединение (а) получено термообработкой, в присутствии галоген-содержащего агента - жидкого вещества, представляющего собой продукт реакции тетрахлорида титана (Т С14), предварительно обработанного электронодонорным соединением, с композицией (D), соответствующей общей формуле II

равен по меньшей мере 0,2 см3/г, при этом носитель получен путем (со)полимеризации одного или нескольких α-олефинов с помощью каталитической системы (S), содержащей каталитическое соединение (а) и активатор, выбираемый из алюминийорганических соединений, причем соединение (а) получено термообработкой, в присутствии галоген-содержащего агента - жидкого вещества, представляющего собой продукт реакции тетрахлорида титана (Т С14), предварительно обработанного электронодонорным соединением, с композицией (D), соответствующей общей формуле II

AlRp(Y)gX3-(p+q),

в которой R - углеводородный радикал;

Y - группа -OR', где R' - углеводородный радикал;

X - галоген;

p - любое число, такое, что 0 <p <2,5;

q - любое число, такое, что 0,5<q<3, причем сумма (р + q) такова, что 0,5<(р + q)<3, причем названная термообработка приводит к образованию твердых частиц. Способ получения указанного соединения заключается в полимеризации одного или нескольких α-олефинов с помощью каталитической системы (S), содержащей каталитическое соединение (а) и активатор, выбираемый среди алюминийорганических соединений, при этом каталитическое соединение (а) получают по вышеизложенной методике с последующей обработкой композицией (D). Описан также катализатор и способ полимеризации α-олефинов при его использовании. 4 c. и 17 з.п. ф-лы, 4 табл.

равен по меньшей мере 0,2 см3/г, полученный путем полимеризации одного или нескольких α-олефинов с помощью каталитической системы (S), содержащей каталитическое соединение (а) и активатор, выбираемый среди алюминий-органических соединений, причем соединение (а) получено термообработкой в присутствии галогенсодержащего агента - жидкого вещества, представляющего собой продукт реакции тетрахлорида титана (TiCl4), предварительно обработанного электронодонорным соединением, с композицией (D) общей формулы II

равен по меньшей мере 0,2 см3/г, полученный путем полимеризации одного или нескольких α-олефинов с помощью каталитической системы (S), содержащей каталитическое соединение (а) и активатор, выбираемый среди алюминий-органических соединений, причем соединение (а) получено термообработкой в присутствии галогенсодержащего агента - жидкого вещества, представляющего собой продукт реакции тетрахлорида титана (TiCl4), предварительно обработанного электронодонорным соединением, с композицией (D) общей формулы II

Al Rp(Y)qX3-(p+q),

в которой R - углеводородный радикал;

Y - группа - OR', где R' - углеводородный радикал;

Х - галоген;

р - любое число, такое, что 0 < p ≤ 2,5;

q - любое число, такое, что 0,5 ≤ q < 3, причем сумма (p + q) такова, что 0,5 < (p + q) ≤ 3, причем названная термообработка приводит к образованию твердых частиц.

Al Rp(Y)qX3-(p+q),

в которой R - углеводородный радикал;

Y - группа - OR', в которой R' - углеводородный радикал;

Х - галоген;

р - любое число, такое, что 0 < p ≤ 2,5;

q - это любое число, такое, что 0,5 ≤ q < 3, сумма (p + q) такова, что 0,5 < (p + q) ≤ 3, причем названная термообработка приводит к образованию твердых частиц. равен по меньшей мере 0,02 см3/г.

равен по меньшей мере 0,02 см3/г.

Al Rm(Y)nX3-(m+n),

в которой R - углеводородный радикал;

Y - группа, выбираемая среди - OR', в которой SR' и -NR'R'', где R' и R'' являются каждый углеводородным радикалом или атомом водорода;

Х - галоген;

n - любое число, такое, что 0 < n ≤ 0,5; m - любое число, такое, что 0,5 < m < 3, причем (m + n) ≤ 3.

| Устройство для нанесения стеклянного покрытия | 1974 |

|

SU523879A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВЛЕННОГО ТАБАКА | 2008 |

|

RU2357582C1 |

| EP 0522581 A1, 13.01.93 | |||

| УСТРОЙСТВО для РЕГУЛИРОВАНИЯ ИНДУКЦИОННОГО НАГРЕВА ПРИ ПОВЕРХНОСТНОЙ ЗАКАЛКЕ ИЗДЕЛИЙ | 0 |

|

SU168317A1 |

| Способ получения гелеобразного полимера-носителя в форме жгутов или гранул | 1985 |

|

SU1407005A1 |

| Способ получения полимера-носителя для гель-иммобилизованных металлокомплексных каталитических систем | 1989 |

|

SU1654300A1 |

| ЛЮЛЕЧНЫЙ КОНВЕЙЕР | 0 |

|

SU283011A1 |

Авторы

Даты

1999-06-10—Публикация

1994-05-24—Подача