Изобретение относится к области подготовки нефти, преимущественно на нефтеперерабатывающих предприятиях в процессах глубокого обезвоживания и обессоливания нефти.

Широко известны составы для обезвоживания и обессоливания нефти, содержащие в качестве основы различные классы поверхностно-активных веществ. Наибольшим деэмульгирующим действием из них обладают неионогенные поверхностно-активные вещества (Д.Н. Левченко и др. Эмульсии нефти с водой и методы их разрушения, М. , Химия, с. 84). Среди последних наиболее эффективными и универсальными деэмульгаторами нефтяных эмульсий являются блоксополимеры окисей алкиленов - пропилена или бутилена (гидрофобная часть) и этилена (гидрофильная часть молекулы (см. выше с. 114-115). Однако деэмульгаторы указанного класса (Dissolvan 4411 и др.) являются малоэффективными при использовании их на нефтеперерабатывающих предприятиях в процессах глубокого обезвоживания и обессоливания смеси нефтей со смешанными и разнородными эмульсиями, сернистых и высокосернистых нефтей. При использовании в таких процессах деэмульгаторов на основе блоксополимеров окисей алкиленов (Dissolvan 4411) удается снизить содержание солей в обессоленной нефти лишь до 6-8 мг/л). (Опыт работы Ново-Горьковского нефтеперерабатывающего завода имени XXI съезда КППС по увеличению межремонтного пробега /Л.Н.Карпенко// Эксплуатация, модернизация и ремонт оборудования, 1972, N 8, с. 14).

В соответствии же с современными требованиями остаточное содержание солей в обессоленной нефти с установок подготовки нефтей нефтеперерабатывающих предприятий должно быть на уровне не выше 2-3 мг/л (Коррозионная стойкость оборудования химических производств. Нефтеперерабатывающая промышленность: Справ. изд. под ред. Ю.И.Арчакова, А.М.Сухотина, Л, Химия, 1990, с. 27).

Между тем в указанных процессах эффективность деэмульгаторов оценивается не только остаточным содержанием солей в обессоленной нефти, но и удельным расходом деэмульгатора (г/т нефти): он должен быть не более 5 при переработке легких нефтей (плотность 760-840 кг/м3); не более 10 при переработке нефтей средней плотности (840-880 кг/м3) и не более 30 при переработке тяжелых нефтей (88-920 кг/м3);

- содержание механических примесей в подготовленной нефти: должно быть не более 0,005% мас.

(Д. Н. Левченко и др. Эмульсии нефти с водой и методы их разрушения, М., Химия, 1967, с. 163 и с. 8).

- продолжительностью подготовки нефти: эффективность обезвоживания и обессоливания должна быть не менее 95 и 90% соответственно за время пребывания водно-нефтяной эмульсии в аппаратах обессоливающей установки (как правило, не более 30 минут (Деэмульгаторы для сырой нефти, Специальные химикаты БАСФ, техническая информация, октябрь 1991, с. 16).

Относительно низкая эффективность деэмульгаторов на основе блоксополимеров окисей алкиленов в процессах подготовки нефтей на нефтеперерабатывающих предприятиях обусловлена тем, что указанные известные деэмульгаторы не разрушают полностью эмульсию сернистых и особенно высокосернистых нефтей и оказываются малоэффективными для разрушения эмульсии при подготовке смеси нефтей с различными качествами эмульсий (Я.Г. Сорокин, Особенности переработки сернистых нефтей и охрана окружающей среды, М., Химия, 1975, с. 58-59), а также тем, что в указанных процессах при деэмульсации образуются эмульсии прямого типа (нефть/вода) (Д. Н.Левченко и др. Эмульсии нефти с водой и методы их разрушения, М., Химия, 1967, с. 44) при защелачивании подготавливаемой нефти (Левченко Д.Н., Берштейн Н.В., Николаева Н.М., Технология обессоливания нефтей на нефтеперерабатывающих предприятиях М., Химия, 1985, с. 36), передозировка деэмульгаторов (Позднышев Г.Н., Стабилизация и разрушение нефтяных эмульсий, М., Недра, 1982, с. 41) и другим причинам.

Для эмульсий же прямого типа блоксополимеры окисей алкиленов в большинстве случаев являются не деэмульгаторами, а стабилизаторами таких эмульсий (см. выше с. 38). Эмульсии прямого типа хорошо смешиваются с водой во всех отношениях, в результате чего загрязнение нефтепродуктами дренажных вод установок подготовки нефти нефтеперерабатывающих предприятий превышает допустимые нормы и по этому показателю большинство известных деэмульгаторов на основе блоксополимеров окисей алкиленов оказываются практически непригодными для использования их в высокотемпературных процессах обезвоживания и обессоливания нефтей на нефтеперерабатывающих предприятиях. Однако такие деэмульгаторы продолжают использовать на установках подготовки нефтей нефтеперерабатывающих предприятий из-за отсутствия на рынке деэмульгаторов, удовлетворяющих всем указанным выше показателям, по которым оценивается эффективность их использования в процессах глубокого обезвоживания и обессоливания нефтей нефтеперерабатывающих предприятий.

Другой причиной относительно низкой эффективности деэмульгаторов на основе блоксополимеров окисей алкиленов в процессах глубокого обезвоживания и обессоливания нефтей на нефтеперерабатывающих предприятиях является низкая температура помутнения используемых в указанных процессах деэмульгаторов. Так, у деэмульгатора Dissolvan 4411, основой которого является блоксополимер окисей пропилена и этилена, температура помутнения 1%-ного водного раствора плюс 47-48oC (Левченко Д.Н. и др. Технология обессоливания нефтей на нефтеперерабатывающих предприятиях, М., Химия, 1985, с.137). В то же время в процессах подготовки нефтей на установках нефтеперерабатывающих предприятий в зависимости от типа подготавливаемых на них нефтей температура деэмульсации равна 60-130oC (Д.И.Левченко и др. Технология обессоливания нефтей на нефтеперерабатывающих предприятиях, М., Химия, 1985, с.40, 46).

При температуре помутнения деэмульгаторы образуют новую фазу (происходит дегидратация молекул деэмульгатора) и их деэмульгирующая эффективность снижается. Особенно значительно теряет свою деэмульгирующую активность широко используемые в процессах подготовки нефтей на нефтеперерабатывающих предприятиях неионогенные водорастворимые деэмульгаторы на основе блоксополимеров окисей пропилена и этилена (Dissolvan 4411 Prohalyt HM 20/40 и др.), если процессы деэмульсации проводятся при температурах, значительно превышающих температуру помутнения используемых в процессах деэмульгаторов. Чем ниже температура помутнения используемого деэмульгатора и выше температура процесса дуэмульсации, тем значительнее снижается деэмульгирующая активность деэмульгатора (см. выше с. 137). Именно низкая температура помутнения известных деэмульгаторов на основе блоксополимеров окисей пропилена и этилена является другой важной причиной их относительно низкой деэмульгирующей активности в высокотемпературных процессах глубокого обезвоживания и обессоливания нефтей на нефтеперерабатывающих предприятиях. Как следствие сказанного выше в практике не достигается требуемого качества подготовки сернистых, высокосернистых нефтей и смеси нефтей со смешанными и разнородными эмульсиями.

Существенным недостатком известных деэмульгаторов на основе блоксополимеров окисей алкиленов является их способность усиливать коррозию конструкционных материалов установок подготовки нефти и терять во времени первоначальную деэмульгирующую активность водными растворами деэмульгаторов (Д.Н.Левченко и др. Эмульсии нефти с водой и методы их разрушения, М., Химия, с. 134).

Несмотря на приведенные выше недостатки неионогенных деэмульгаторов на основе блоксополимеров окисей алкиленов они по сравнению с поверхностно-активными веществами других классов остаются в указанных процессах наиболее эффективными. Именно с использованием блоксополимеров окисей алкиленов в качестве основы деэмульгаторов связана у исследователей надежда решения проблемы создания эффективных и универсальных деэмульгаторов для разрушения водно-нефтяных эмульсий сернистых, высокосернистых и смеси нефтей со смешанными и разнородными эмульсиями на установках подготовки нефтей нефтеперерабатывающих предприятий с высокими температурами деэмульсии.

Для проявления эффективных деэмульгирующих свойств в указанных процессах блоксополимеры окисей алкиленов должны обладать высокими поверхностно-активными свойствами, низкой концентрацией мицеллообразования, высокими смачивающими и рядом других свойств. Синтезировать же неионогенные поверхностно-активные вещества с указанным комплексом свойств чрезвычайно сложно. Поэтому исследователи пытаются решить проблему создания универсального деэмульгатора для указанных высокотемпературных процессов подготовки нефти путем составления синергетических смесей неионогенных поверхностно-активных веществ с другими веществами (Г.Н.Позднышев и др. Стабилизация и разрушение нефтяных эмульсий, М. , Недра, с. 44). В настоящее же время в высокотемпературных процессах подготовки нефтей на нефтеперерабатывающих предприятиях известно использование индивидуальных блоксополимеров окисей алкиленов, преимущественно блоксополимеров окисей пропилена и этилена различного состава и строения.

Используемые в качестве деэмульгаторов в высокотемпературных процессах подготовки нефтей на нефтеперерабатывающих предприятиях известные блоксополимеры окисей пропилена и этилена нерастворимы или ограниченно растворимы в воде и нефти. Поэтому они как деэмульгаторы в чистом виде практически не применяются. Из-за хорошей растворимости указанных блоксополимеров в спиртах и ароматических углеводородах в практике используемые в процессах глубокого обезвоживания и обессоливания нефтей на нефтеперерабатывающих предприятиях деэмульгаторы представляют собой растворы блоксополимеров в тяжелых ароматических углеводородах или спиртах. В последнем случае чаще всего в составе деэмульгаторов входит низший спирт - метанол или водно-метанольная смесь (деэмульгаторы Dissolvan 4411, Prohalyt HM 20/40 и др.) (Д.Н.Левченко и др. Технология обессоливания нефтей: на нефтеперерабатывающих предприятиях, М., Химия, 1985, с. 101, 129). Известно также использование в составах деэмульгатора в качестве растворителей кубовых остатков или высококипящих побочных продуктов различных производств, основой которых являются смеси различных спиртов или ароматических углеводородов (авт. свид. СССР N 1057522, C 10 G 33/04, 1982).

Наиболее близким к заявляемому объекту по технической сущности является используемый в способе обезвоживания нефти состав (прототип) (авт. свид. СССР N 1616962, C 10 G 33/04, заявка N 4659724/31-04 от 07.03.89; опубл. 30.12.90 Бюл. N 481), содержащий, мас.%:

Неиногенный деэмульгатор типа блоксополимера окисей этилена и пропилена - 25-70

Высококипящий побочный продукт производства изопрена из изобутилена и формальдегида, полученный на стадии синтеза 4,4-диметилдиоксана 1,3 - До 100

При удельном расходе деэмульгатора-прототипа 60 г/т подготавливаемой нефти нефть обезвоживается за 30 минут отстоя на 71,8-80,9%, за 60 минут отстоя - на 83,3-93,5%, и за 120 минут отстоя - на 94,9-99,7% (из описания к авт. свид. СССР N 1616962), т.е. деэмульгатор-прототип из-за низкой скорости процесса деэмульсации "хорошие рабочие характеристики" показывает лишь через два часа отстоя (Добавки фирмы "ЭКСОН КЕМИКАЛ" для процессов нефтепереработки. Семинар по общим аспектам возможного применения для министерства нефтеперерабатывающей и нефтехимической промышленности СССР, Москва, 17.01.1989 г. Проспект фирмы "ЭКСОН КЕМИКАЛ").

Примечание: величиной "хорошей рабочей характеристикой" деэмульгаторов является: эффективность обезвоживания - более 95%; эффективность обессоливания - более 90%.

Для промысловых установок подготовки нефти такой показатель эффективности деэмульгатора является хорошим. На установках же глубокого обезвоживания и обессоливания нефтей нефтеперерабатывающих предприятий время пребывания нефтей в аппаратах указанных установок, как правило, не превышает 30 минут (Деэмульгаторы для сырой нефти. Специальные химикаты БАСФ. Техническая информация, октябрь 1991 г. с. 16). За указанное короткое время (30 минут) пребывания нефти в аппаратах обессоливающих установок нефтеперерабатывающих предприятий деэмульгатор-прототип не показывает "хорошие рабочие характеристики" (деэмульгатор-прототип предложен к использования также и на установках подготовки нефтей нефтеперерабатывающих предприятий) - эффективность обезвоживания составляет всего лишь 71,08-80,9% мас. Не решается деэмульгатором-прототипом и проблема снижения коррозионной активности.

Целью данного изобретения является создание такого деэмульгатора, который при низких удельных расходах обеспечивал бы получение требуемого качества подготовки сернистых, высокосернистых нефтей и смеси нефтей со смешанными и разнородными эмульсиями на установках подготовки нефтей нефтеперерабатывающих предприятий и не терял бы эффективность значительно в указанных высокотемпературных процессах, т.е. мел бы температуру помутнения значительно выше температуры помутнения известных деэмульгаторов и за короткое время (не более 30 минут) пребывания нефтей в аппаратах установок подготовки нефтей на нефтеперерабатывающих предприятиях показал бы "хорошие рабочие характеристики"; не вызывал бы усиление коррозии конструкционных материалов установок подготовки нефти, сохранял бы стабильность деэмульгирующих свойств при длительном хранении, а также имел бы низкую температуру загустевания. Последним была бы решена проблема транспортировки и применения деэмульгатора во всех климатических зонах, в том числе и на промысловых установках подготовки нефти.

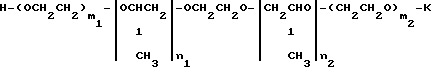

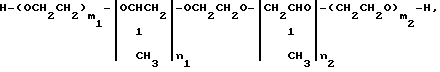

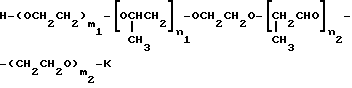

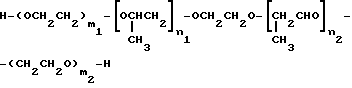

Для достижения указанных целей предлагается использовать состав для обезвоживания и обессоливания нефти, содержащий деэмульгатор на основе алкиленоксидных блоков и растворитель, отличающийся тем, что в качестве деэмульгатора состав содержит блоксополимер окисей пропилена и этилена общей формулы I:

или общей формулы II

где в формулах I и II n1 + n2 = 92 - 98, m1 + m2 = 32 - 70, или смесь блоксополимера окисей пропилена и этилена указанной формулы I или указанной формулы II с диэтилгидроксиламином, или с морфолином, или со смесью побочных продуктов стадии выделения морфолина из катализата производства морфолина из диэтиленгликоля и аммиака - высококипящими фракциями М-2 при объемном соотношении в смеси блоксополимер формулы I или формулы II и выбранный из указанной группы реагент 4 : 1 при следующем соотношении компонентов, % мас. :

Блок-сополимер окисей пропилена и этилена указанной формулы I или указанной формулы II, или смесь блоксополимера окисей пропилена и этилена указанной формулы I или формулы II с диэтилгидроксиламином, или с морфолином, или с высококипящими фракциями М-2 - 60 - 80

Растворитель - До 100

При этом в качестве растворителя состав содержит триметилкарбинол или этилкарбитол, или смесь метилового спирта с водой при объемном соотношении в смеси спирт и вода 4 : 1, или смесь этиленгликоля с водой при объемном соотношении в смеси этиленгликоль и вода 1,85 : 1.

Указанный состав для обезвоживания и обессоливания нефти готовится простым смешением компонентов и имеет следующие характеристики:

1. Товарный вид - Однородная, нерассаливающаяся, без взвешенных механических примесей от бесцветного до светло-коричневого цвета жидкость.

2. Массовая доля активного вещества в товарном продукте,% - 60 - 80.

3. Температура загустевания, oC, - минус 45 - 70

4. Плотность при 20oC, г/см3, - 0,975 - 1,078

5. Вязкость динамическая при температуре 20oC, мПа•с, - 16,0 - 52,0

6. Температура помутнения 1%-ного водного раствора, oC, - 74 - 90

7. Растворимость - Неограниченно растворим в воде и низших спиртах

Используемый в приведенном составе для обезвоживания и обессоливания нефти блоксополимер окисей пропилена и этилена формулы I получают алкоголятной полимеризацией окиси пропилена с этиленгликолем с последующей блок-полимеризацией с окисью этилена в реакторах периодического действия в присутствии щелочного катализатора - 0,5% мас. едкого калия. При этом процесс оксипропилирования ведут при температуре 90 - 120oC, избыточном давлении 0,12 - 0,15 мПа и выдерживании реакционной массы при указанных параметрах процесса в течение одного часа, после чего начинается процесс оксиэтилирования при температуре 110 - 150oC, избыточном давлении 0,12 - 0,20 мПа и выдержке реакционной массы в указанных условиях после подачи расчетного количества окиси этилена в течение не менее 2,5 часов. Если полученный таким образом щелочной блоксополимер окисей пропилена и этилена общей формулы I (в формуле I "K" - ион калия) нейтрализовать фосфорной кислотой, полученную при нейтрализации соль фосфата калия отмыть водой и высушить блоксополимер до остаточного содержания воды не более 0,15% мас., то получат блоксополимер формулы.

При получении блоксополимеров окисей пропилена и этилена формул I и II на стадии оксиэтилирования окись этилена дозируют в таком количестве, чтобы доля оксиэтильных групп составляла 30 - 40% мас. от молекулярной массы блоксополимера, и таким образом получают блоксополимеры с липофильно-гидрофильным балансом, равным в пределе 7 - 9, т.е. обладающими наибольшей смачивающей и деэмульгирующей способностью (Д.Н. Левченко и др. Эмульсии нефти с водой и методы их разрушения, М., Химия, 1967, с. 95, 98), необходимым требованием к свойствам активного вещества деэмульгатора, способным эффективно разрушать эмульсии, стабилизированные механическими примесями.

Приведенный выше процесс получения блоксополимера окисей пропилена и этилена формулы I и формулы II принципиально отличается от известных процессов тем, что в нем процесс оксиэтилирования от известных процессов тем, что в нем процесс оксиэтилирования ведут при температуре 110 - 115oC и выдержке реакционной массы при этой температуре после подачи расчетного количества окиси этилена в течение 2,5 часов, в то время как в известных таких процессах оксиэтилирование проводят при 120oC или 130 - 140oC (см. выше с. 146) и даже при 140 - 200oC (см. выше с. 95) и выдержке реакционной массы при указанных температурах не более двух часов (поверхностно-активных веществ. Справочник под ред. А.А. Абрамзона, Л., Химия, 1979, с. 314).

Во всех процессах получения блоксополимеров окисей алкиленов в процессе оксиэтилирования длина оксиэтилированных цепей, присоединенных к отдельным молекулам оксипропилированного этиленгликоля (полипропиленгликоля), практически не бывает одинаковой, поэтому всегда получают смесь молекул с оксиэтилированными цепями различной длины. При этом распределение молекул в полученном веществе по размерам оксиэтилированных цепей описывается классической кривой Пуассона (И.А. Грицкова и др. Успехи химии, 1965 г. т. 24, с. 1989).

В указанных процессах наряду со смесью блоксополимеров окисей алкиленов с различными длинами оксиэтилированных цепей образуются также побочные продукты с непредельными связями, относительное содержание которых в полученном веществе оценивают иодным числом (г иода/100 г), определяемым по ГОСТ 25246-82. Чем больше образуется побочных продуктов в полученном веществе, тем ниже его деэмульгирующая активность.

Для получения блоксополимера окисей пропилена и этилена с повышенной температурой помутнения необходимо в молекулах блоксополимера увеличить длину оксиэтилированных цепей, поскольку увеличение степени оксиэтилирования приводит к линейному возрастанию температуры помутнения. Однако, если в составе оксиэтилированного вещества будет образовываться много низкомолекулярных продуктов (с короткими длинами оксиэтилированных цепей при постоянном содержании гидрофобного компонента), то температура помутнения такого вещества будет оставаться низкой. Если в составе оксиэтилированного вещества будет образовываться мало низкомолекулярных продуктов (с узким распределением молекул по размерам оксиэтилированных цепей), такое вещество будет иметь высокую температуру помутнения (И. А. Грицкова и др. Успехи химии, 1965, т. 24, с. 1989).

Обработкой большого экспериментального материала нами установлено, что при прочих равных условиях:

- содержание низкомолекулярных продуктов в полученном веществе тем больше, чем выше температура процесса оксиэтилирования;

- к увеличению содержания низкомолекулярных продуктов в полученном веществе приводит также недостаточная продолжительность реакции (выдержка реакционной массы в процессе оксиэтилирования менее двух часов);

- в весьма узком пределе (110 - 115oC) температура и продолжительность реакции оказываются взаимозависимыми параметрами процесса оксиэтилирования.

Сказанным выше обусловлен выбор в процессе получения блоксополимера окисей пропилена и этилена формул I и II и температурного режима на стадии оксиэтилирования 110 - 115oC и выдерживания реакционной массы в процессе оксиэтилирования при этой температуре в течение не менее 2,5 часов. Такой режим оксиэтилирования позволяет получить блоксополимер окисей пропилена и этилена формул I и II с узким распределением молекул в полученном веществе по длинам оксиэтилированных цепей, т.е. получить указанный блоксополимер с относительно низким содержанием в нем низкомолекуляных продуктов и с температурой помутнения 1%-ного водного раствора в пределе 74 - 90oC.

Примечание: снижение температуры оксиэтилирования приводит также к уменьшению содержания побочных продуктов в веществе и как следствие к увеличению его деэмульгирующей активности.

Качественным показателем, характеризующим относительное содержание в веществе низкомолекулярных продуктов, является гидроксильное число вещества (мгKOH/г), определяемое по ГОСТ 25261-82. Чем выше гидроксильное число вещества, тем больше в нем низкомолекулярных продуктов и, наоборот, чем ниже гидроксильное число вещества, тем меньше в нем низкомолекулярных и больше высокомолекулярных продуктов. Из сказанного следует, что между гидроксильным числом вещества (блоксополимера окисей пропилена и этилена) и его деэмульгирующей активностью должна существовать функциональная зависимость. По данным экспериментов со смолистой ромашкинской нефтью для времени термохимического отстоя водно-нефтяной эмульсии 30 минут и термостатировании пробы при 60oC нами установлено, что эффективность обезвоживания блоксополимера окисей пропилена и этилена формул I и II при удельном расходе 10 г/т подготавливаемой нефти в зависимости от гидроксильного числа вещества описывается уравнением полинома пятой степени. Описываемая указанным уравнением кривая (кривая деэмульгирования) проходит через максимум (100%-ная эффективность обезвоживания) при значении гидроксильного числа указанного блоксополимера 25 мгКОН/г и симметрично снижается при уменьшении и увеличении значений гидроксильного числа от оптимального его значения 25 мгКОН/г. Ширина диапазона значений гидроксильного числа, при котором указанный блоксополимер окисей пропилена и этилена показывает "хорошие рабочие характеристики" (эффективность обезвоживания 95% и выше) равен 23 - 27 мгКОН/г. Именно последним обусловлен выбор нами указанного предела значений гидроксильного числа в качестве исключительно важного показателя характеристики предложенного к использованию в предложенном составе для обезвоживания и обессоливания нефти блоксополимера окисей пропилена и этилена формул I и II.

В настоящее время прослеживается во всем мире тенденция перехода на использование на установках подготовки нефти нефтеперерабатывающих заводов деэмульгаторов нового поколения - нефтерастворимых, преимуществом которых является возможность подачи их в нефть дозировочными насосами без разбавления и снижения загрязнения дренажных вод установок подготовки нефти деэмульгаторами. Однако реализовать указанные преимущества нефтерастворимых деэмульгаторов в практике трудно, поскольку известные маслорастворимые деэмульгаторы обладают избирательным действием к нефти и при этом требуется подбор соответствующих параметров технологического режима при подготовке конкретной нефти. Поэтому на рынке продолжают предлагаться для установок подготовки нефти нефтеперерабатывающих заводов преимущественно водорастворимые деэмульгаторы, которые не обладают избирательным действием к нефтям или их смесям и позволяют при их применении использовать на нефтеперерабатывающих предприятиях имеющиеся системы подачи деэмульгаторов. С учетом сказанного синтез предложенного нами в смеси для обезвоживания и обессоливания нефти блоксополимеров окисей пропилена и этилена формул I и II осуществлен так, чтобы по составу и строению они могли бы смешиваться с водой в любых соотношениях при обычной температуре. Именно последним в блоксополимерах окисей пропилена и этилена формул I и II верхнее предельное значение "n1 + n2" ограничено величиной 98, т.к. при значении "n1 + n2" больше 98 указанный блоксополимер становится нерастворимым в воде. При увеличении в формулах I и II значений "m1 + m2" (с увеличением длины оксиэтилированной цепи) от 32 и выше растворимость блоксополимера в воде увеличивается и проходит через максимум - когда полиоксиэтиленовая часть молекулы составляет 40% готового продукта, а затем уменьшается. Последним обстоятельством в блоксополимере формул I и II верхнее предельное значение "m1 + m2" ограничено значением 70, что соответствует содержанию оксиэтиленовых групп в молекуле указанного блоксополимера 45,0% мас. В целом же содержание окиси этилена (% мас.) в блоксополимере окисей пропилена и этилена формул I и II в пределе 30,0 - 45,0% выбрано с целью достижения оптимального соотношения числа гидрофильных и гидрофобных групп в указанном блоксополимере (гидрофильный - липофобный баланс равен 7,0 - 9,0), обеспечивающего получение блоксополимера, обладающего наибольшей смачивающей и деэмульгирующей способностью [1, с. 95, 98].

Из открытой печати нам не известно использование указанных выше блоксополимеров окисей пропилена и этилена формул I и II в качестве деэмульгаторов или компонентов известных деэмульгаторов водно-нефтяных эмульсий. Партии указанных блоксополимеров были получены в АО "Нижнекамскнефтехим".

В предложенном составе для обезвоживания и обессоливания нефти смесь побочных продуктов стадии выделения морфолина из катализата морфолина из диэтиленгликоля и аммиака - "высококипящие фракции М-2 по ТУ 6-14-10-210-87" - являются побочными продуктами каталитического синтеза морфолина из диэтиленгликоля и аммиака при 215 - 260oC и 0,02 - 0,06 мПа на никель-хромовом катализаторе в присутствии водорода, выделенные из катализата указанного процесса на стадии выделения морфолина-ректификата. В таком процессе на 1 т целевого продукта - морфолина - образуется 0,316 т указанной выше смеси побочных продуктов.

На стадии выделения морфолина-ректификата из куба колонны парциального разделения катализата указанного выше процесса отбирается фракция побочных продуктов катализата с температурой кипения 180oC и выше - "кубовый остаток", а фракция побочных продуктов той же стадии с температурой кипения компонентов от 116 до 180oC отбирается с верха той же колонны. Данная фракция побочных продуктов условно названа "легкой фракцией" (более легкая фракция от всех отбираемых побочных продуктов со стадии выделения морфолина-ректификата из катализата).

Выделенные из катализата производства каталитического синтеза морфолина из диэтиленгликоля и аммиака на стадии выделения морфолина "кубовый остаток" и "легкая фракция" собираются в общей емкости и объединены техническими условиями ТУ 6-14-10-210-87 общим названием "высококипящие фракции М-2" - две фракции высококипящих побочных продуктов производства морфолина.

Высококипящие фракции М-2 по ТУ 6-14-10-21-87 имеют состав, мас.%:

Тетрагидро-1,4-этилоксазин - 2,8 - 7,2

Тетрагидро-1,4-метилоксазин - 1,7 - 3,0

Тетрагидро-1,4-оксазин - 0,8 - 8,4

2-Амино-2'-оксидиэтиловый эфир - 1,2 - 2,0

2,21-Диаминодиэтиловый эфир - 0,4 - 0,8

2,2-Диморфолинодиэтиловый эфир - 20,8 - 23,8

Диэтиленгликоль - 36,0 - 50,0

Этиленгликоль - 0,8 - 1,7

Метиловый эфир этиленгликоля - 0,4 - 1,3

Метилэтиламин - 0,7 - 1,4

2-Окси-2-морфолиндиэтиловый эфир - 0,7 - 1,4

2-Метоксиэтиламин - 0,8 - 1,7

Неидентифицированные продукты - До 1,6

Вода - 4,0 - 9,2

Высококипящие фракции М-2 представляют из себя жидкость темно-коричневого цвета, хорошо растворимую в воде. Имеет специфический запах и плотность 1,05 - 1,12 г/см3, имеет щелочной характер - 0,5%-ный водный раствор имеет pH 12,5 ед.

Из открытой печати не известно использование высококипящих фракций М-2 в качестве компонента деэмульгатора водно-нефтяных эмульсий. Известно использование высококипящих фракций М-2 лишь в качестве щелочного агента вместо аммиака для нейтрализации кислых продуктов катализата процесса дегидрирования н-бутенов и в качестве ингибитора полимеризации побочных продуктов того же процесса [ав. св. СССР N 1615926, 1988], а также в качестве ингибитора коксообразования в процессе получения этилена пиролизом прямогонного бензина в присутствии водяного пара [ав. св. СССР N 1591475, 1989].

Величиной "хорошей рабочей характеристики" деэмульгаторов является, как отмечалось выше, эффективность обессоливания больше 90% и обезвоживания - больше 95%.

Нижние и верхние предельные концентрации компонентов в предложенном составе для обезвоживания и обессоливания нефти ограничены тем, что с дальнейшим уменьшением концентрации компонентов при одновременном увеличении в указанном составе концентрации растворителя или при дальнейшем увеличении в указанном составе концентрации компонентов при одновременном снижении концентрации растворителя деэмульгирующая эффективность предложенного состава для обезвоживания и обессоливания нефти падает и выходит в обоих случаях за пределы "хорошей рабочей характеристики".

Для оценки качества предложенного состава для обезвоживания и обессоливания нефти исследовали:

- температуру помутнения 1%-ного водного раствора указанного состава и температуру загустевания;

- деэмульгирующую активность указанного состава;

- коррозионную активность указанного состава.

В лабораторных исследованиях использовались:

- смесь тяжелых смолистых нефтей прикамских месторождений и асфальто-смолистой нефти, поступающая с нефтепромыслов Татарстана на электрообессоливающую установку (блок ЭЛОУ) нефтеперерабатывающего завода АО "Нижнекамскнефтехим" (комбинированную установку ЭЛОУ-АВТ-7 г. Нижнекамск) с показателями: плотность нефти 0,875 г/см3; содержание солей (по NaCl) 152,0 мг/л; содержание воды 0,06% мас.; содержание серы 2,10% мас.; содержание механических примесей 0,05% мас.;

- образец простого полиэфира БСД 6002-2Б-40 по ТУ 2226-043-05766801-95 из технической партии (образец блоксополимера окисей пропилена и этилена указанной выше формулы II);

- образец простого полиэфира 4202-2Б-20Щ по ТУ 1226-039-05766801-95 из технической партии (образцы блоксополимера окисей пропилена и этилена указанной выше формулы I);

- образец триметилкарбинола по ТУ 38-103196-78 из технической партии;

- образец этилкарбитола по ТУ 6-01-5757583-6-89 технического марки А;

- из технической партии образец высококипящих фракций М-2 по ТУ 6-14-10-210-87;

- образец морфолина по ТУ 6-14-366-80 из технической партии;

- образец диэтилгидроксиламина по ТУ 38-103528-82 из технической партии;

- образец этиленгликоля ГОСТ 19710-83 сорт 1 из технической партии;

- образец метанол-яд ГОСТ 2222-78;

- образцы известных деэмульгаторов (компоненты деэмульгатора-прототипа) Dissolvan 4411, Проксамин 385 и высококипящий побочный продукт производства изопрена из изобутилена и формальдегида, полученный на стадии синтеза 4,4-диметилдиоксана-1,3 и выпускаемый по ТУ 38.103429-83 в АО "Нижнекамскнефтехим", из технической партии; последний в таблицах 1-3 обозначен как "Т-80";

- осветленная вода реки Нижняя Кама с общим содержанием солей 480 мг/л в качестве промывной воды при приготовлении водно-нефтяных эмульсий и для приготовления 1%-ных водных растворов образцов деэмульгаторов и их компонентов при коррозионных испытаниях. Предложенный состав изготавливается простым смешением компонентов.

Деэмульгирующую активность образцов предложенного состава и его компонентов, состава-прототипа исследовали в статических условиях разрушения водно-нефтяной эмульсии при термохимическом отстое - аналогично известному и общепринятому в мировой практике "бутылочному методу", сущность которого заключается в:

- приготовлении 1-%-ных водно-нефтяных эмульсий в смесителе;

- предварительном подогреве образцов эмульсий (100 см3), перенесенных в бутылки-отстойники (150 см3), до 60oC;

- дозировании образцов предложенного состава или его компонентов и известных составов с помощью микропипеток в виде 1%-ных водных растворов;

- перемешивании указанных образцов составов и водно-нефтяной эмульсии в смесителе-мешалке при 600 об/мин в течение 15 минут;

- термостатировании бутылок с образцами эмульсий при 60oC и отстое при этой температуре в течение 1 часа.

Во время отстоя через 10, 30, 45 и 60 минут в каждой бутылке определяли количество выделившейся воды и содержание остаточной воды и механических примесей в обезвоженной нефти.

Для определения остаточной воды и механических примесей в обезвоженной нефти пробы последней осторожно извлекали из бутылок посредством пипеток и определяли в них необходимые показатели.

В сырой и обезвоженной нефти определяли содержание: воды по ГОСТ 2474-65, солей (по NaCl) по ГОСТ 21534-76, механических примесей по ГОСТ 6370-59.

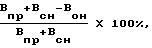

Деэмульгирующую активность образцов составов оценивали по эффективности обезвоживания, которую рассчитывали по формуле:

где Впр - содержание в водно-нефтяной эмульсии промывной воды (с учетом воды, введенной с раствором деэмульгаторов), мас.%;

Всн - содержание воды в сырой нефти, мас.%;

Вон - содержание воды в обезвоженной нефти, мас.%

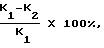

Для оценки коррозионной активности исследуемых образцов составов известных и предложенного состава определяли скорость коррозии (г/м2 • ч, среднюю по трем параллельным опытам) образцов из стали Ст.3 размером 50 x 25 x 3 мм в 1%-ных водных растворах указанных составов. Коррозионные исследования проводились при термостатировании растворов составов при 50 ± 2oC с экспозицией образцов 96 часов. Защитный эффект от коррозии определяли по формуле

где K1 и K2 - скорость коррозии в контрольных растворах (без добавки составов деэмульгатора) и в растворах с деэмульгаторами, г/(м2 • ч).

Температуру помутнения всех исследуемых составов для обезвоживания и обессоливания нефти определяли по общепринятой методике [п. 4.4. ТУ 38.1011128-87];

- готовили 1%-ный раствор образца состава в дистиллированной воде;

- 30 см3 приготовленного 1%-ного состава наливали в пробирку диаметром 30 мм и закрывали пробкой, имеющей 3 отверстия;

- в центральное отверстие вставляли термометр так, чтобы его ртутный резервуар находился на расстоянии 10 мм от дна и на равном расстоянии от стенок пробирки; в другое отверстие вставляли кольцевую мешалку; третье отверстие служило для сообщения с атмосферой;

- пробирку с раствором состава помещали в колбу, заполненную силиконовым маслом, уровень которого был бы выше уровня образца в пробирке на 20 мм;

- колбу нагревали при периодическом перемешивании мешалкой содержимого пробирки до явного помутнения испытываемого раствора; скорость повышения температуры раствора в пробирке была (2 - 3)oC в минуту; за температуру помутнения принимали температуру, при которой ртутный резервуар термометра становится невидимым.

Результаты лабораторных исследований и промышленных испытаний представлены ниже в таблицах.

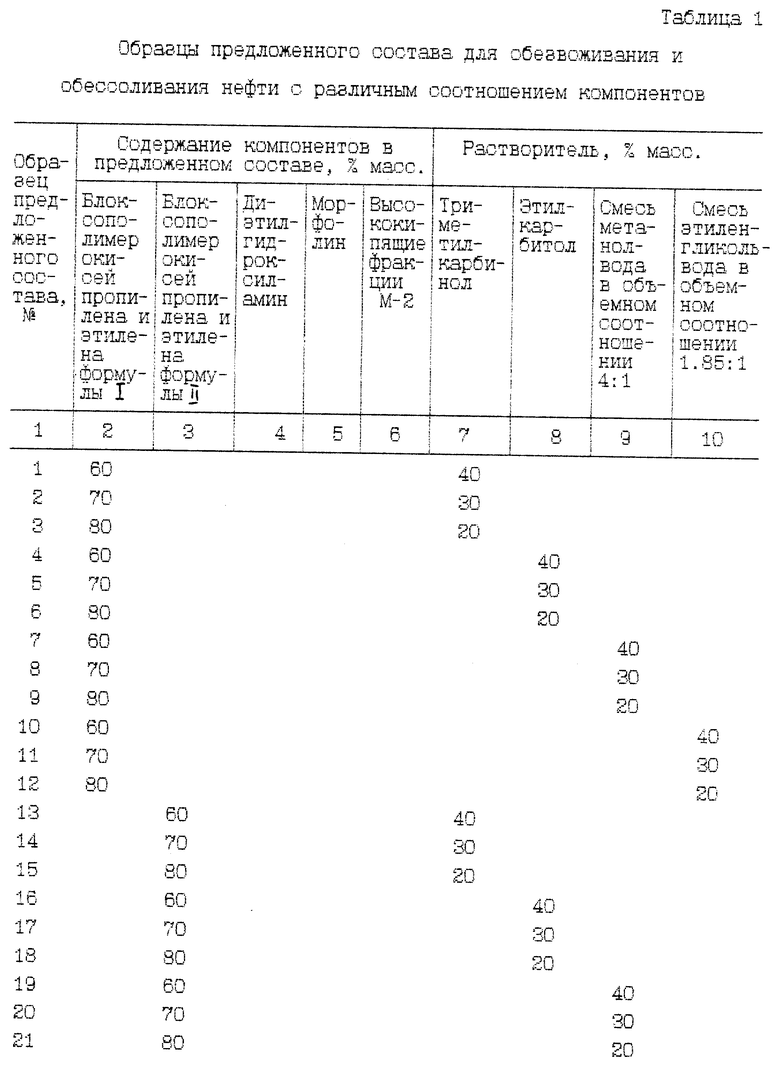

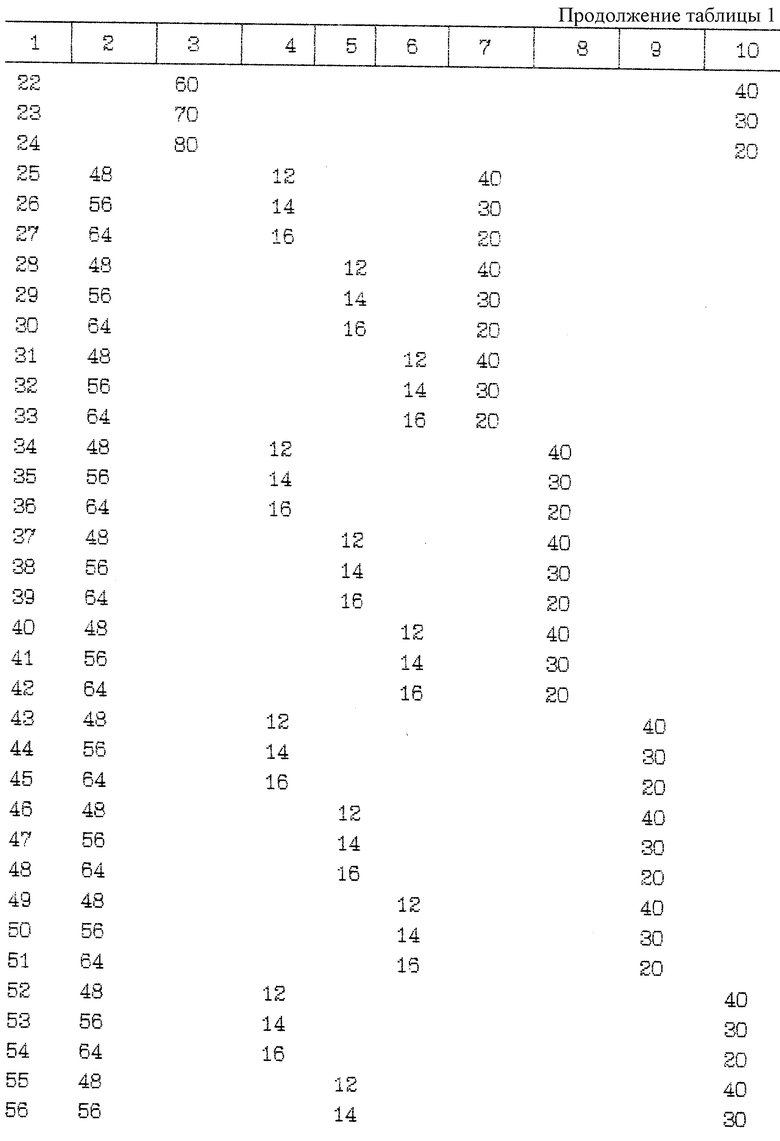

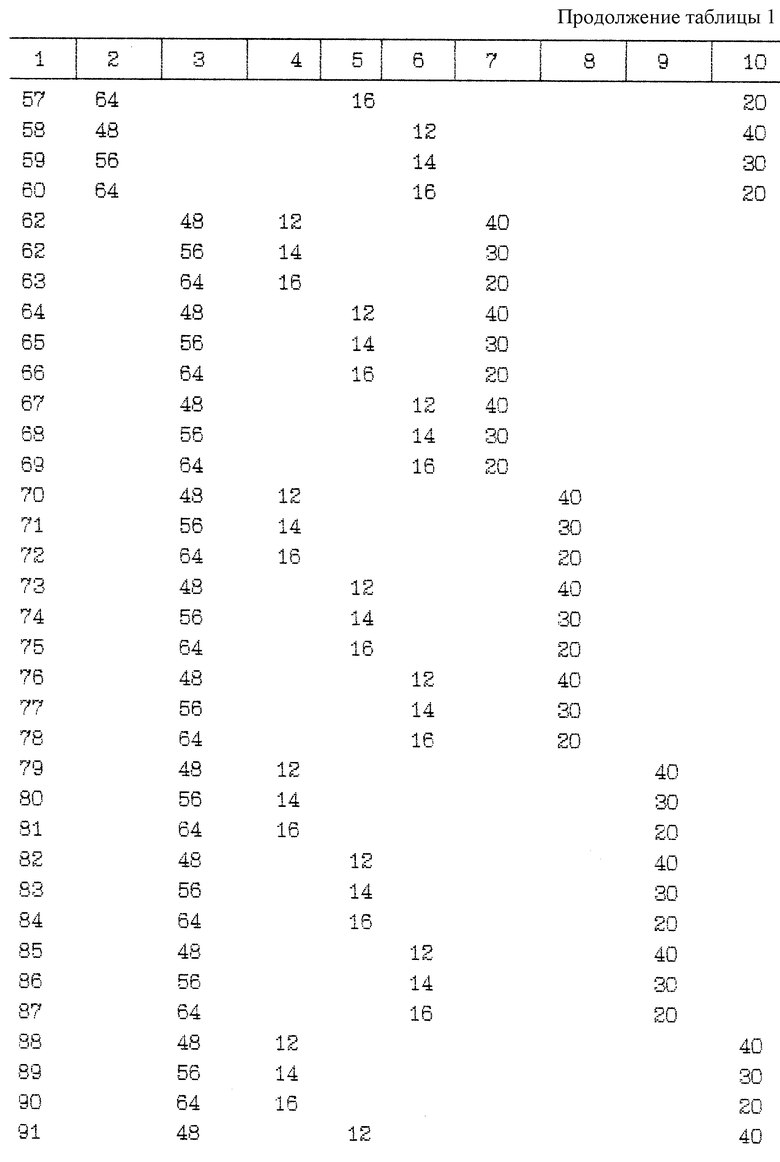

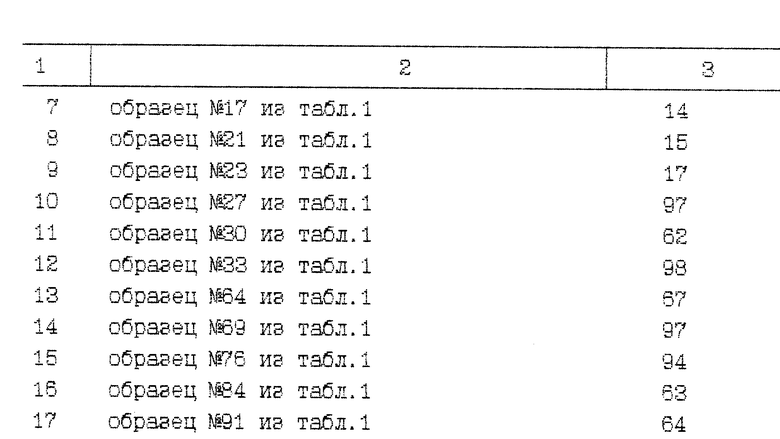

В табл. 1 приведены использованные в исследованиях образцы предложенного состава с различным соотношением компонентов.

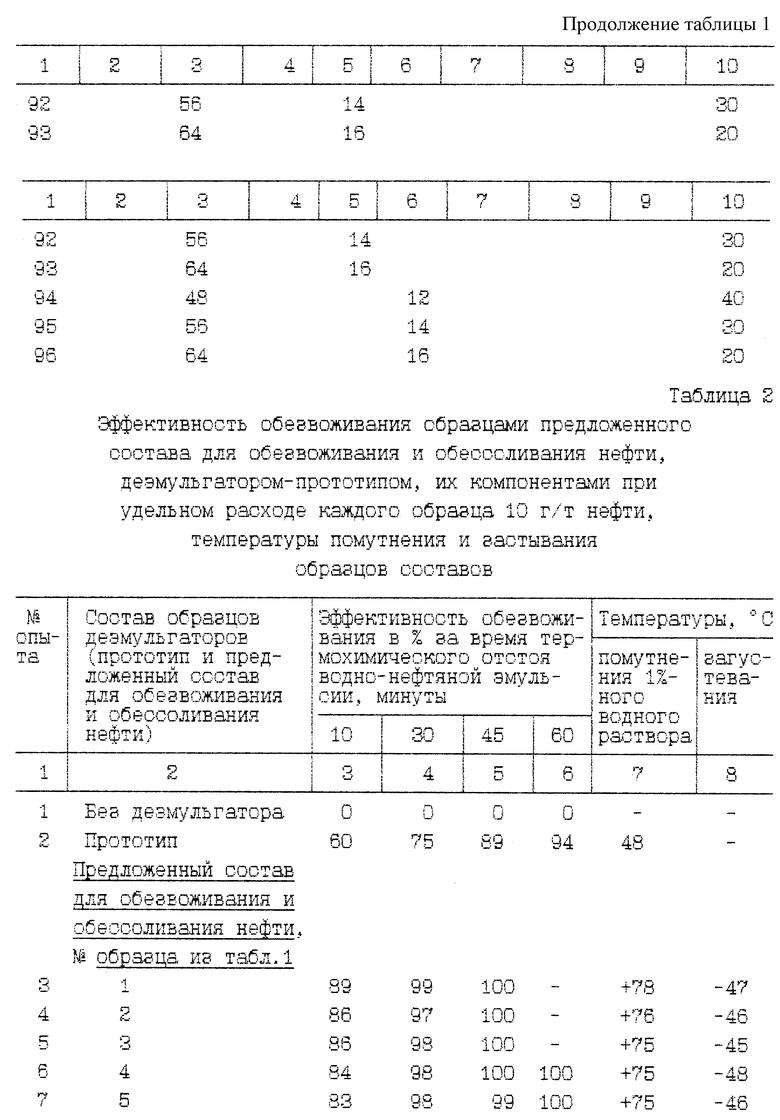

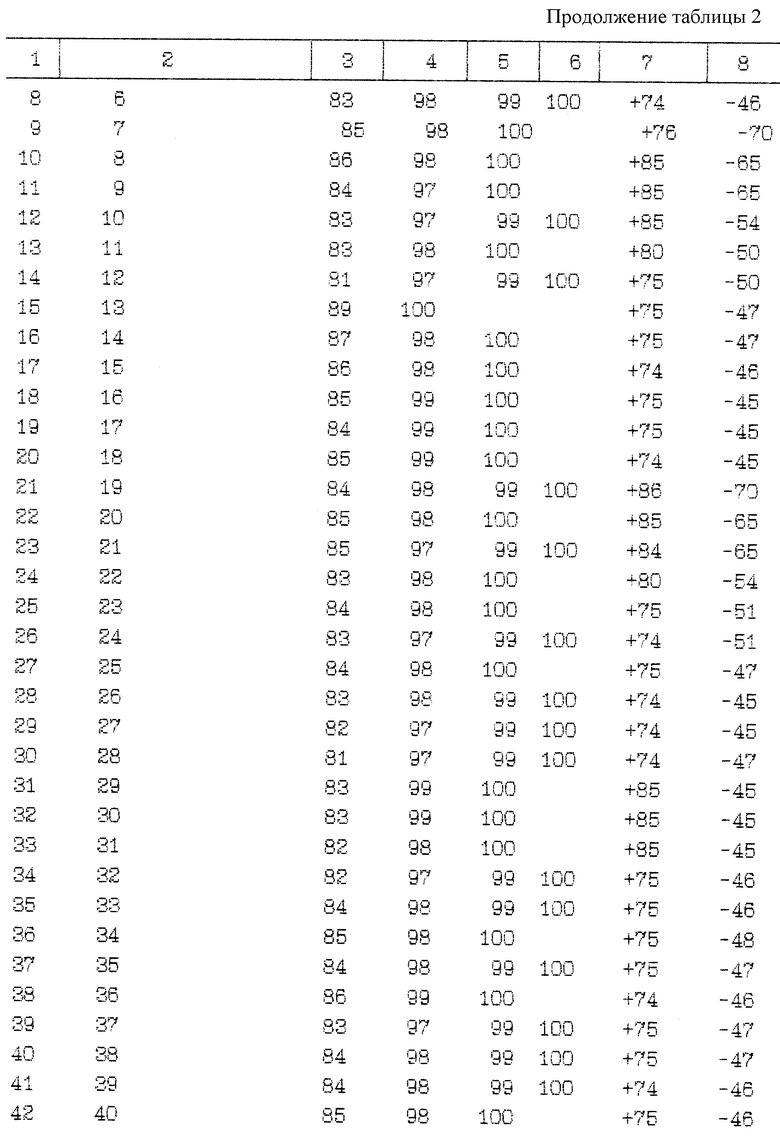

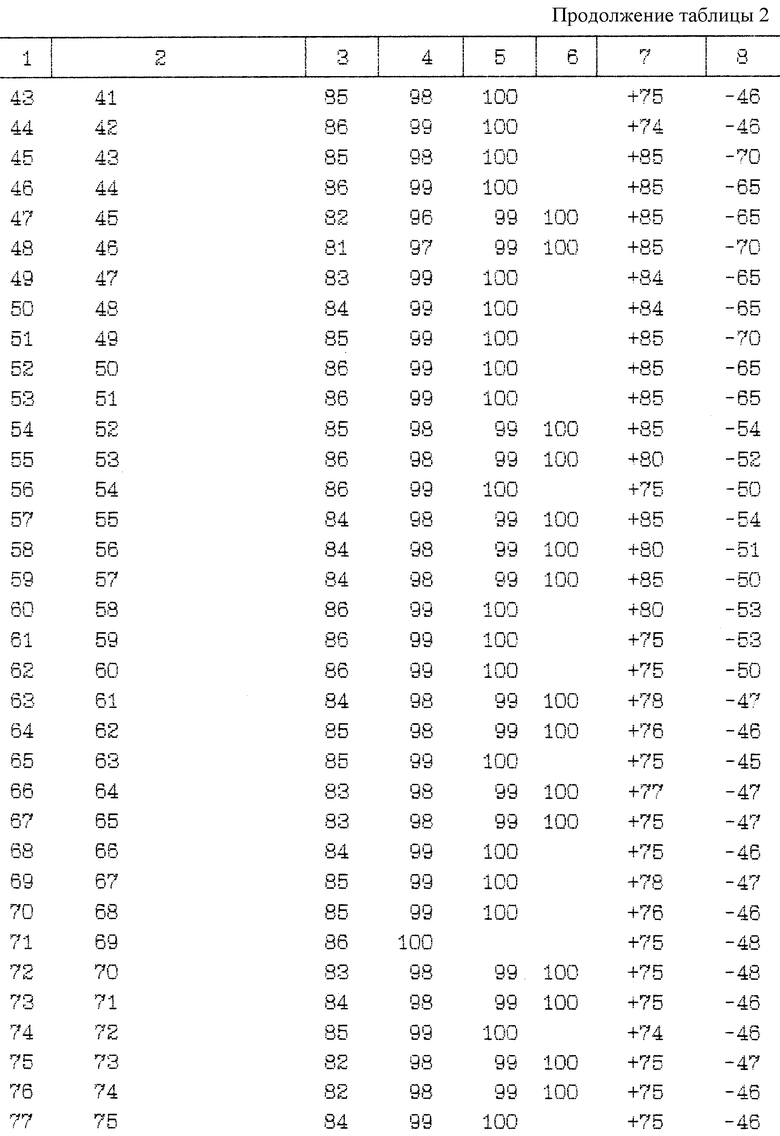

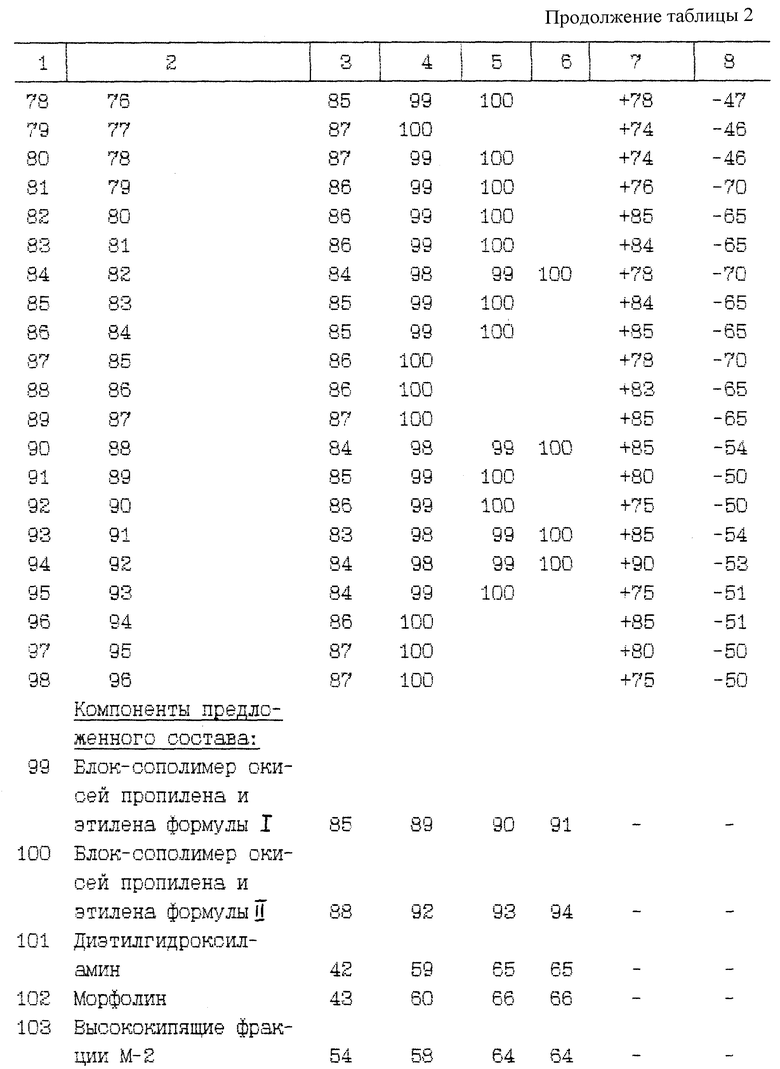

В табл. 2 представлены результаты лабораторных испытаний деэмульгирующей активности указанных в табл. 1 образцов предложенного состава, компонентов указанного состава для обезвоживания и обессоливания нефти и их компонентов, образцов деэмульгатора-прототипа и их температуры помутнения и загустевания.

Примечание к табл. 2: 1. Опыты проводились с нефтью средней плотности. При подготовке таких нефтей на установках глубокого обезвоживания и обессоливания нефтей нефтеперерабатывающих предприятий удельный расход деэмульгатора не должен превышать 10 г/т нефти. Поэтому концентрации больше 10 г/т не испытывались.

2. На установках глубокого обезвоживания и обессоливания нефтей нефтеперерабатывающих предприятий время пребывания нефти в аппаратах установок подготовки нефти (блоках ЭЛОУ), как правило, не превышает 30 минут. Поэтому при оценке качества всех образцов деэмульгаторов и их компонентов использовались данные графы 4 к табл. 2.

3. Во всех опытах после термического отстоя 60 минут в обезвоженной нефти содержание механических примесей меньше 0,005%.

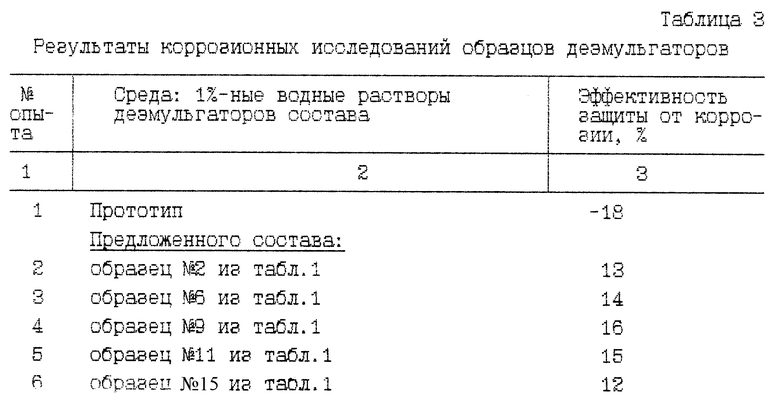

В табл. 3 представлены данные по коррозионной активности деэмульгатора-прототипа и образцов деэмульгатора предложенного состава для обезвоживания и обессоливания нефти.

Из представленных в таблицах данных следует:

1. В коррозионном отношении предложенный состав для обезвоживания и обессоливания нефти не вызывает усиления коррозии конструкционных материалов из углеродистой стали.

2. Величиной "хорошей рабочей характеристики" деэмульгаторов считается:

- эффективность обезвоживания не менее 95% за время пребывания нефти в аппаратах установки подготовки нефти.

Из данных табл. 2 (опыт N 1) следует, что деэмульгатор-прототип применительно к процессам глубокого обезвоживания и обессоливания нефтей на нефтеперерабатывающих предприятиях (время отстоя не более 30 минут) не обладает "хорошей рабочей характеристикой": эффективность обезвоживания составляет лишь 75% (графа 4, табл. 2, опыт N 2).

3. Компоненты предложенного состава: блоксополимер окисей пропилена и этилена формулы I (графа 4 табл. 2, опыт N 99), блоксополимер окисей пропилена и этилена формулы II (графа 4, табл. 2, опыт N 100), диэтилгидроксиламин (графа 4, табл. 2, опыт N 101), морфолин (графа 4, табл. 2, опыт N 102), высококипящие фракции М-2 (графа 4, табл. 2, опыт N 103) также не обладают "хорошими рабочими характеристиками". При времени отстоя 30 минут (графа 4, табл. 2, опыты N 99 - 103) эффективность обезвоживания указанных компонентов составляет всего лишь 58 - 92%.

4. Все композиции предложенного состава (опыты NN 3 - 98, табл. 2, графа 4) обладают "хорошей рабочей характеристикой": эффективность обезвоживания за 30 минут отстоя находится в пределе 96 - 100%. Указанный состав в среднем снижает обводненность нефти в 50 раз, а деэмульгатор-прототип - в 4 раза, т. е. предложенный состав для обезвоживания и обессоливания нефти по эффективности обезвоживания превосходит деэмульгатор-прототип в 12,5 раза.

5. Известно, что используемые в составе деэмульгаторов на основе алкиленоксидных блоков растворители в одних случаях могут уменьшить деэмульгирующее действие активной части деэмульгатора, в других же случаях наблюдается синергетический эффект. В рассматриваемом случае из данных табл. 2 следует, что у блоксополимера окисей пропилена и этилена формул I и II с выбранными растворителями имеет место эффект синергизма (опыты NN 3 - 26, табл. 2), эффект синергизма имеет место и во всех других композициях предложенного состава (опыты NN 27 - 98).

Таким образом, предложенный состав для обезвоживания и обессоливания нефти при низком удельном расходе (10 г/т) обеспечивает получение требуемого качества подготовленной нефти и имеет температуру помутнения 74 - 90oC, не вызывает усиление коррозии углеродистых сталей, имеет температуру загустевания минус 45 - 70oC и при длительном хранении состав не изменяет своих деэмульгирующих свойств.

В настоящее время утверждены Технические условия на блоксополимеры окисей пропилена и этилена формул I и II, производство их организовано в АО "Нижнекамскнефтехим". Проведены исследования эффективности предложенного состава применительно к нефтям различных месторождений России. Решается вопрос организации серийного выпуска предложенного состава в промышленном масштабе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕЭМУЛЬГАТОР ДЛЯ ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ НЕФТИ | 1995 |

|

RU2076134C1 |

| СОСТАВ ДЛЯ ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ НЕФТИ | 1997 |

|

RU2117689C1 |

| СОСТАВ ДЛЯ ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ НЕФТИ | 1995 |

|

RU2076135C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕЭМУЛЬГАТОРА | 2001 |

|

RU2209231C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕЭМУЛЬГАТОРА | 1999 |

|

RU2151780C1 |

| СПОСОБ РАЗРУШЕНИЯ ВОДОНЕФТЯНЫХ ЭМУЛЬСИЙ | 2016 |

|

RU2621675C1 |

| БЛОКСОПОЛИМЕР ОКИСЕЙ ЭТИЛЕНА И ПРОПИЛЕНА НА ОСНОВЕ ЭТИЛЕНДИАМИНА В КАЧЕСТВЕ ДЕЭМУЛЬГАТОРА ВОДОНЕФТЯНОЙ ЭМУЛЬСИИ, ОБЛАДАЮЩИЙ ЗАЩИТНЫМ ЭФФЕКТОМ ОТ КОРРОЗИИ, И ДЕЭМУЛЬГАТОР НА ЕГО ОСНОВЕ | 2000 |

|

RU2174997C1 |

| БЛОКСОПОЛИМЕР ОКИСЕЙ ЭТИЛЕНА И ПРОПИЛЕНА НА ОСНОВЕ ЭТИЛЕНДИАМИНА В КАЧЕСТВЕ ДЕЭМУЛЬГАТОРА ВОДОНЕФТЯНОЙ ЭМУЛЬСИИ, ОБЛАДАЮЩИЙ ЗАЩИТНЫМ ЭФФЕКТОМ ОТ КОРРОЗИИ, И ДЕЭМУЛЬГАТОР НА ЕГО ОСНОВЕ | 2001 |

|

RU2208020C2 |

| БЛОКСОПОЛИМЕР ЭТИЛЕН- И ПРОПИЛЕНОКСИДОВ НА ОСНОВЕ ПЕНТАЭРИТРИТА В КАЧЕСТВЕ ДЕЭМУЛЬГАТОРА ВОДОНЕФТЯНОЙ ЭМУЛЬСИИ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ДЕЭМУЛЬГАТОР НА ЕГО ОСНОВЕ | 2006 |

|

RU2306322C1 |

| СОСТАВ ДЛЯ ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ НЕФТИ | 1994 |

|

RU2071498C1 |

Изобретение относится к составу для глубокого обезвоживания и обессоливания сернистых или высокосернистых нефтей и смеси нефтей с разнородными и смешанными эмульсиями. Состав содержит блоксополимеры окисей пропилена и этилена в растворителе или смесь блоксополимеров окисей пропилена и этилена с диэтилгидроксиламином или морфолином, или высококипящими фракциями М-2 (смесь побочных продуктов производства морфолина) и растворитель. Использование состава в процессе обезвоживания и обессоливания нефтей обеспечивает при удельном расходе 3-10 г/т нефти эффективность 98-100% за время термического отстоя 30 мин. По эффективности обезвоживания и защиты от коррозии конструкционных материалов из углеродистой стали состав превосходит известный в 12,5 и 4-8 раз. 1 з.п. ф-лы, 3 табл.

или общей формулы II

где в формулах I и II n1+n2=92-98;

m1+m2=32-70,

или смесь блоксополимера окисей пропилена и этилена указанной формулы I или указанной формулы II с диэтилгидроксиламином, или морфолином, или со смесью побочных продуктов стадии выделения морфолина из катализатора производства морфолина из диэтиленгликоля и аммиака - высококипящими фракциями М-2 при объемном соотношении в смеси блоксополимер формулы I или формулы II и выбранный из указанной группы реагент 4:1 при следующем соотношении компонентов, мас.%:

Блоксополимер окисей пропилена и этилена указанной формулы I или указанной формулы II, или смесь блоксополимера окисей пропилена и этилена указанных формулы I или формулы II с диэтилгидроксиамином, или с морфолином, или с высококипящими фракциями М-2 - 60-80

Растворитель - До 100

2. Состав по п. 1, отличающийся тем, что в качестве растворителя содержит триметилкарбинол, или этилкарбитол, или смесь метилового спирта с водой при объемном соотношении в смеси спирта и воды 4:1, или смесь этиленгликоля с водой при объемном соотношении в смеси этиленгликоля и вода 1.85:1.

| Способ обезвоживания нефти | 1989 |

|

SU1616962A1 |

| СОСТАВ ДЛЯ ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ НЕФТИ | 1992 |

|

RU2009165C1 |

| EP 0751203 A2, 02.01.97 | |||

| US 4737265 A, 1988. | |||

Авторы

Даты

1999-10-10—Публикация

1997-05-29—Подача