Изобретение в общем относится к составу сплавов на основе никеля, в более конкретно к семейству сплавов на основе никеля, содержащих приблизительно 18 - 23 атомных процентов молибдена в сочетании с малыми, но критичными количествами некоторых других легирующих элементов замещения, которые обеспечивают термостойкость металлургической структуры.

В начале двадцатого столетия было замечено, что добавление значительных количеств (выше 15%) молибдена у никелю значительно улучшает сопротивление никеля коррозии восстанавливающими кислотами, например, уксусной, хлористоводородной или фосфорной кислотами. Однако стали с повышенным содержанием молибдена очень трудно, если вообще возможно, обрабатывать в обычных формах. В связи с этим первый промышленный сплав этого типа, названный просто сплавом "B", содержал приблизительно 18 - 19% молибдена (все концентрации в этой заявке выражены в атомных процентах) вместе со значительными количествами (7 - 12%) железа (главным образом, из-за использования ферромолибдена в производственном процессе, но также часто вводимого для уменьшения стоимости), а также несколько процентов несущественных добавок или примесей, включающих в себя углерод, марганец и кремний, что описано, например, в патенте США N 1710445, выданном в 1929 г. предшественнику настоящего правопреемника.

Хотя эти сплавы относительно просто отливаются в формы, с большими трудностями сталкивались при их горячей переработке в пластины и листы для дальнейшего изготовления из них химических сосудов, труб и тому подобное. В течение сороковых годов настоящего столетия разработчик стали B, Haynes Stellite Co., продолжавший работать в направлении улучшения этого семейства сплавов, среди других особенностей обнаружил, что медь является одним из самых вредных элементов для обрабатываемости в горячем состоянии. Как описано в патенте США N 2315495, скорость коррозии была незначительной при поддержании содержания меди ниже приблизительно 0,15%. В связи с этим даже сегодня содержание меди поддерживают на, как можно более низком уровне, и предпочтительно ниже приблизительно 0,5%.

Такие сплавы имеют хорошее сопротивление влажной коррозии неокисляющими кислотами, пока не происходит выделения второй фазы. Такие выделения, как правило, образующиеся вдоль границ зерен в зонах, подверженных воздействию теплом в течение сварки, способствуют внутрикристаллитной коррозии в результате обеднения смежных областей молибденом. Таким образом, для подавления такой коррозии все сварные конструкции нуждаются в растворяющей или стабилизирующей термической обработке (например, при температуре 1100oC в течение одного часа) с последующим быстрым охлаждением. Этот эффект более подробно обсуждается в патенте США NN 2237872 и 2959480.

Поскольку такая термическая обработка является дорогой и даже невозможной для больших сварных конструкций, было сделано множество попыток улучшения основного сплава "B" в отношении стабилизации или даже предотвращения таких вредных выделений фаз.

В течение пятидесятых годов настоящего столетия в Англии Дж. Н. Флинтом было предпринято интенсивное исследование, который, как сообщалось в нескольких публикациях и патентах (смотри патент Великобритании N 810089 и патент США N 2959480), обнаружил, что вредными выпавшими фазами были карбиды типа M6O (либо Ni3MO3C, либо Ni2Mo4C), которые растворялись при выдержке при температурах более 1200oC в процессе сварки с последующим выделением на границах зерен при охлаждении.

Флинт сделал вывод, хотя непрактично уменьшать содержание углерода для предотвращения выпадения всех карбидов, достаточно уменьшить уровень содержания железа и кремния, чтобы отчасти увеличить его растворимость. Более важно, он также полагал, что избыток углерода может быть стабилизирован введением нескольких процентов ванадия и/или ниобия, которые образуют стабильные карбилы типа MC, обладающие более высоким сопротивлением, чем M6C, разложению и последующему повторному выпадению по границам зерен после сварки. Таким образом, такой материал был задуман, по существу, свободным от внутрикристаллитной коррозии в состоянии разупрочнения и сварки. Однако было отмечено, что сварка может сопровождаться коррозией при "активирующей" термической обработке при температуре 650oC. Этот факт был недооценен до последнего времени.

Промышленный вариант сплава Флинта был внедрен в течение середины шестидесятых годов настоящего столетия как сплав HASTEL L OY B-282, но вскоре был изъят из продажи, когда выяснилось, что он подвержен не только сильной внутрикристаллитной коррозии, но также более высоким скоростям общей коррозии, чем старый сплав B. Как правило, полагают, что отличие характеристик лабораторных образцов Флинта от промышленных сварных конструкций имеет место вследствие намного более высоких уровней примесей в промышленных сплавах (в частности, кремния и марганца) в комбинации с более продолжительными временами пребывания при более высоких температурах, требуемых обычным процессом производства.

Приблизительно в это же самое время Отто Юнкер в Германии использован открытия Флинта в отношении регулирования карбида в литейных сплавах, которые имели очень низкие уровни содержания углерода, кремния, железа или других примесей (например, марганца) и без ванадия (смотри патент Великобритании N 869753). Сварные варианты этого сплава были разработаны правопреемником настоящего изобретения и продавались под названием сплав HASTEL L OY B-2, вместо изъятого сплава B-282.

В течение последних 30 лет большинство попыток улучшить характеристики сплава B-2 были направлены на уменьшение суммарного уровня примесей, вводимых в процессе плавки. (Хотя несколько изобретателей пытались вводить магический элемент, такие сплавы оказались коммерчески неприемлемыми. Смотри, например, патент США N 3649255, в котором вводят B и Zr). Современный сплав B-2, как правило, обладает сопротивлением внутрикристаллитной коррозии, вызванной выпадением карбида, но еще может потребовать отжига после некоторых других операций.

В настоящее время известно, что даже в относительно чистых сплавах Ni-Mo могут развиваться комплексные вторые фазы после выдержки при температурах в диапазоне 600 - 800oC. Такие фазы не являются соединениями, содержащими другие элементы (подобно карбидным выделением), а имеют другие кристаллические микроструктуры, например, упорядоченные интерметаллические фазы Ni2Mo, Ni3Mo и Ni4Mo. Такие фазы являются очень хрупкими и характеризуются простым распространением трещин вдоль границ зерен. Кроме того, такие фазы вызывают обеднение молибденом смежной кристаллической решетки и, таким образом, имеют меньшее сопротивление коррозии, чем разупорядоченная гранецентрированная кубическая кристаллическая решетка, что объясняют "активацией", отмеченной Флинтом после его термической обработки сплава B при температуре 650oC.

Хотя в большинстве случаев применения может быть допущено некоторое увеличение скорости коррозии, сильное охрупчивание в результате старения вследствие реакции упорядочения часто приводит к катастрофическим отказам в напряженных конструкциях (например, нагартованных или сварных сосудах), выдержанных при этих температурах даже в течение короткого времени. Кинетика реакции упорядочения в сплав B-2 очень динамична, по сравнению с упорядочением сплавов с низким содержанием молибдена. Например, в патенте США N 4818486 описывается сплав Ni -Mo-Cr с приблизительно 17 атомными процентами молибдена, который, как указано, имеет "превосходные характеристики упорядочения после старения в течение всего лишь 24 ч.

Из сказанного выше должно быть очевидным, что в технике существует давняя потребность в сплавах на основе никеля с высоким содержанием молибдена, которые не обладают быстрым, вызванным упорядочением, охрупчиванием границ зерен и пред/почтительно не ухудшают сопротивление коррозии.

Целью настоящего изобретения является преодоления недостатков предшествующего уровня техники, а также создание некоторых других преимуществ путем обеспечения нового семейства сплавов на основе никеля с высоким содержанием молибдена, имеющих общую формулу

NiaMobXcYdZe,

где

X - один или более (предпочтительно два или более) требуемых легирующих элементов замещения, выбранных из VI, VII или VIII групп Периодической таблицы;

Y - один или более необязательный, по допустимый другой металлический легирующий элемент замещения;

Z - любой имеющийся неметаллический элемент внедрения;

a - атомный процент никеля, составляющий более приблизительно 73, но менее приблизительно 77 ат.%;

b - атомный процент молибдена, составляющий от приблизительно 18 до примерно 23 ат.%;

c и d - атомные проценты требуемых и допустимых легирующих элементов X и Y соответственно, где суммарная величина с составляет, по меньшей мере, приблизительно два процента, а c плюс d - от приблизительно 2,5 до 7,5 ат.%, при условии, что ни один элемент X не представлен в количествах больших, чем приблизительно пять атомных процентов, и ни один элемент Y не представлен в количествах больших, чем приблизительно один атомный процент, и

e - атомный процент любого элемента внедрения Z, который может быть представлен и содержание которого меньше, но допустимо до суммарного содержания не более приблизительно 0,2 ат%.

Это семейство сплавов отличается значительно повышенной термостойкости, а также высоким сопротивлением коррозии по сравнению с промышленным сплавом B-2 предшествующего уровня техники.

Настоящее изобретение включает в себя также, соответственно, способ увеличения термостойкости сплавов на основе никеля с высоким содержанием молибдена. Этот способ включает в себя, вместе с обычными этапами производства этих сплавов, этапы определения химического состава указанного сплава в течение этапа первичной плавки, определение суммарного количества легирующих элементов замещения, представленных в сплаве на этом этапе, затем, если необходимо, введение дополнительных легирующих материалов, содержащих элементы, выбранные их VI, VII, или VIII групп Периодической таблицы чтобы отрегулировать конечный состав до содержания приблизительно: 73-77 ат.% никеля, 18-23 ат.% молибдена, 2,5-7,5 ат.% в сумме, по меньшей мере, одного, но предпочтительно двух или более легирующих элементов замещения, но не более пяти процентов любого одного элемента, и какие-либо несущественные примеси незначительно влияющие на свойства сплава.

Кроме того, суммарное количество представленных легирующих элементов замещения (SAE) предпочтительно относят к суммарному количеству молибдена, представленного уравнением; SAE плюс 0,7 величины содержания молибдена составляет приблизительно от 18 до 20. В связи с этим для более точного определения предпочтительного количества дополнительных легирующих материалов для введения в процессе производства это уравнение может быть переписано как: SAE должно составлять приблизительно 19 минус 0,7 величины концентрации молибдена.

Хотя изобретатель не поддерживает какую-либо конкретную научную теорию, поскольку в настоящее время непонятны точные механизмы формирования свойств, представляется, что увеличение термостойкости (как подтверждается уменьшенной скоростью упрочнения при температуре 700oC), обеспеченное этим сплавом введением низкого, но тщательно контролируемого количества легирующего элемента замещения X, имеет место вследствие более стабильной электронной конфигурации промежуточных фаз фазового перехода, которые вероятно замедляют кинетику упорядочения благодаря образованию метастабильной кристаллической структуры Ni2(Mo,X), а не Ni3(No,X), или Ni4Mo в металлургической кристаллической структуре. Безусловно, даже местабильная фаза Ni2Mo должна со временем выродиться в другие фазы, например, в Ni4Mo, но любая задержка, как правило, выгодны изготовителю сплава.

Хотя настоящее описание завершается формулой изобретения, в которой конкретно указан и заявлен объект, который в настоящее время называют изобретением, представляется, что некоторые его признаки и преимущества могут быть лучше поняты из следующего подробного описания предпочтительных вариантов выполнения, принимаемых к рассмотрению в связи с сопроводительными чертежами, где:

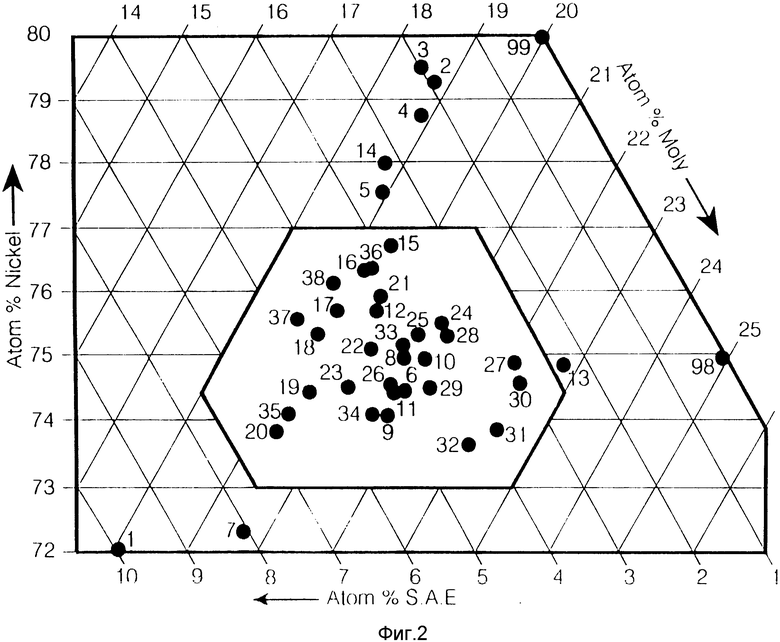

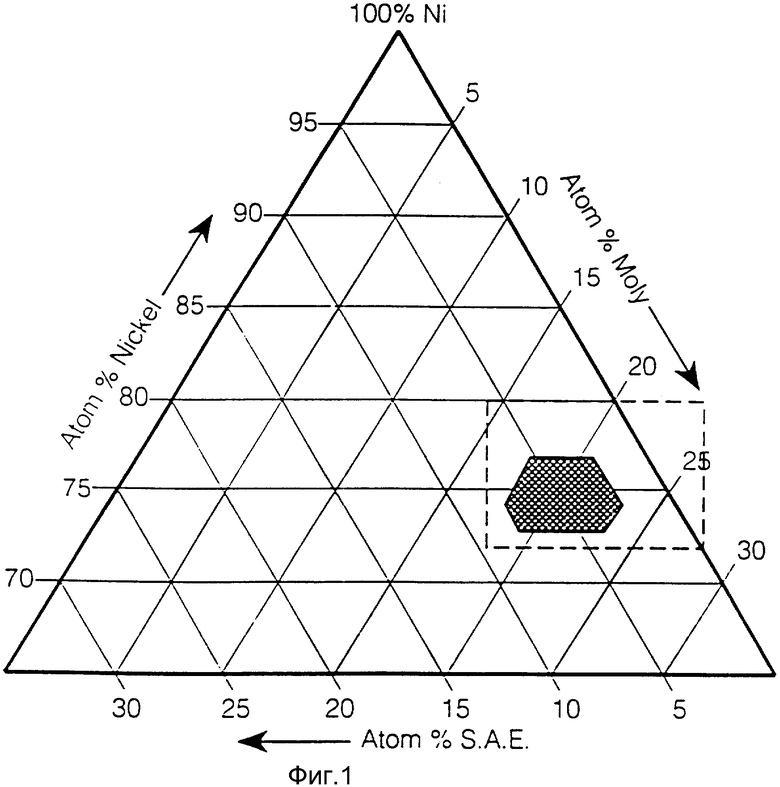

фиг.1 - часть композиционной диаграммы сплава Ni-Mo-X, на которой очерчена область, относящаяся к настоящему изобретению,

фиг.2 - увеличенное изображение области, относящейся к настоящему изобретению, очерченной на фиг.1,

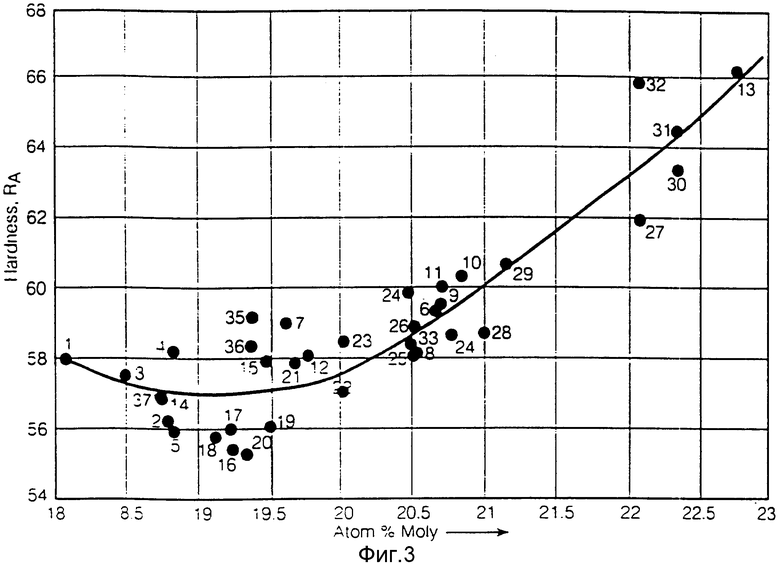

фиг. 3 - графическая зависимость между твердостью сплава и содержанием молибдена,

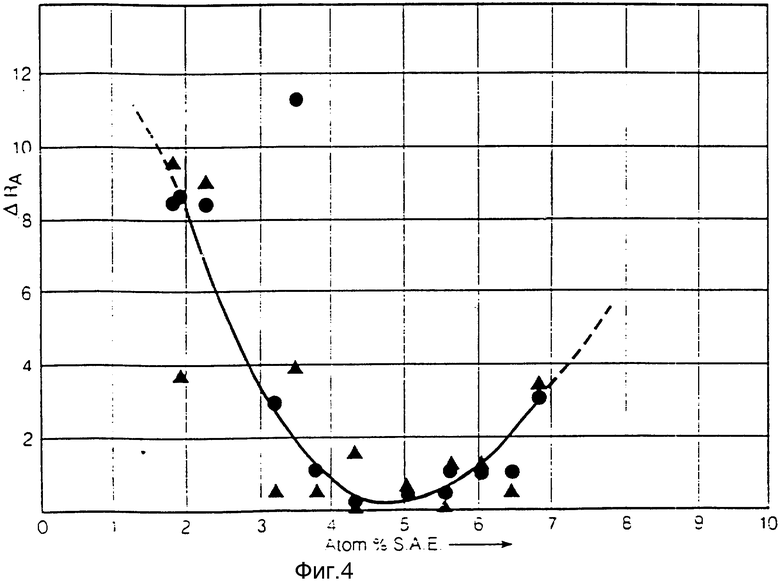

фиг. 4 - графическая зависимость между начальной скоростью упрочнения старениия и количеством представленного легирующего элемента замещения (SAE),

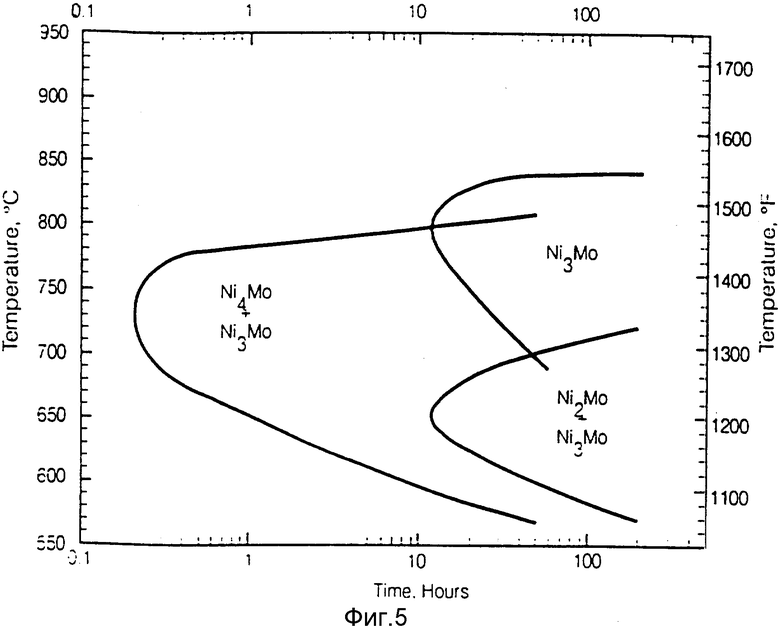

фиг. 5 - диаграмма время-температура-фазовое превращение для сплава настоящего изобретения по сравнению со сплавом В-2 предшествующего уровня техники,

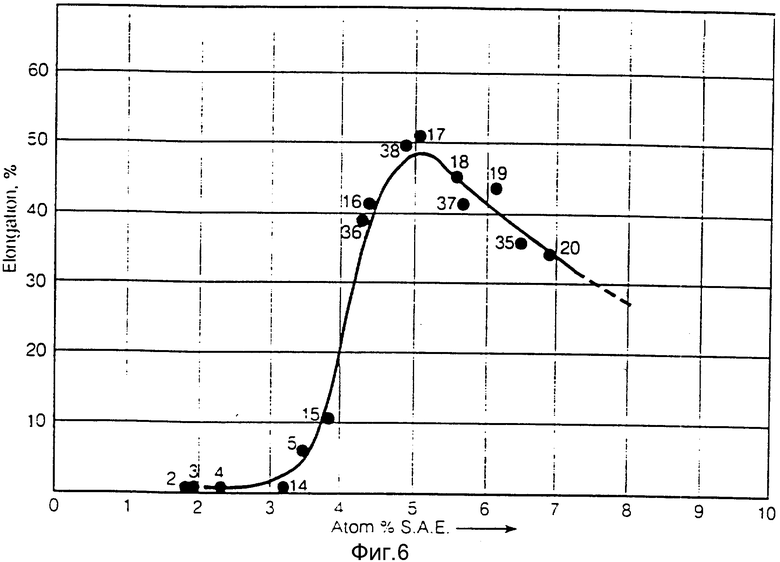

фиг.6 - графическая зависимость между удлинением при температуре 700oC и количеством представленных легирующих элементов замещения,

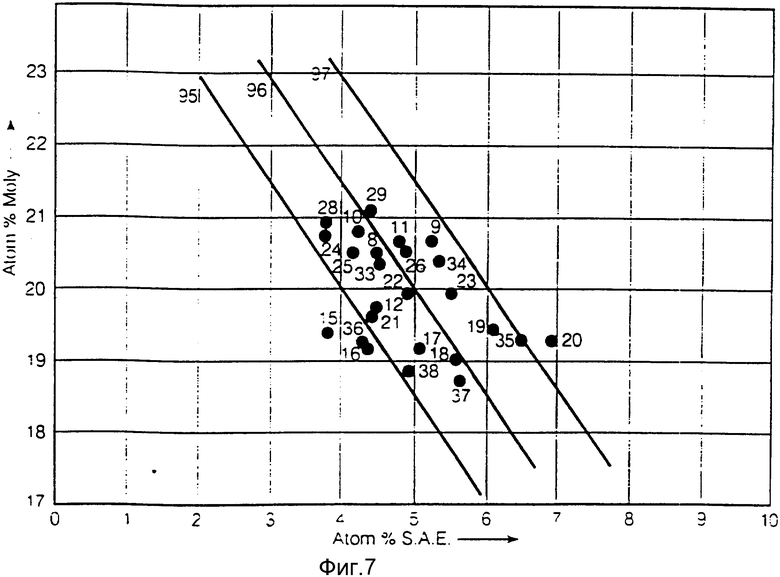

фиг.7 - графическая зависимость между содержанием молибдена и предпочтительными количествами легирующих элементов замещения, и

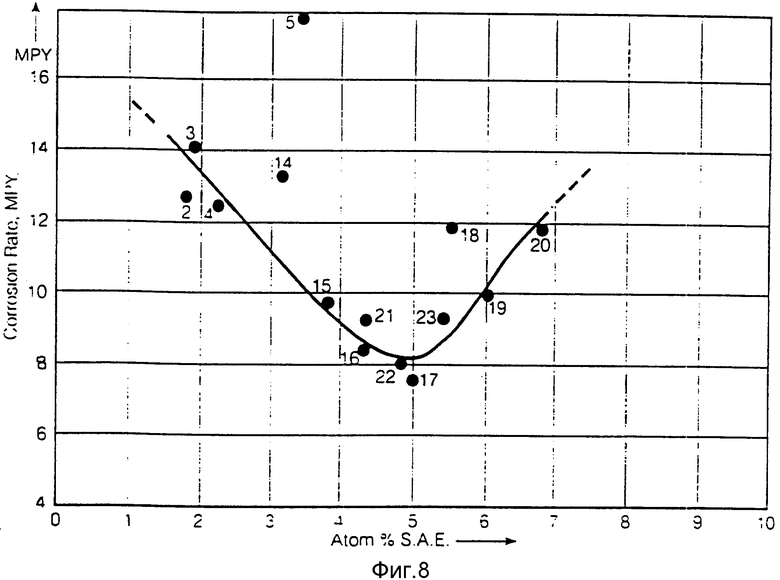

фиг. 8 - графическая зависимость между скоростью коррозии и количеством представленных легирующих элементов.

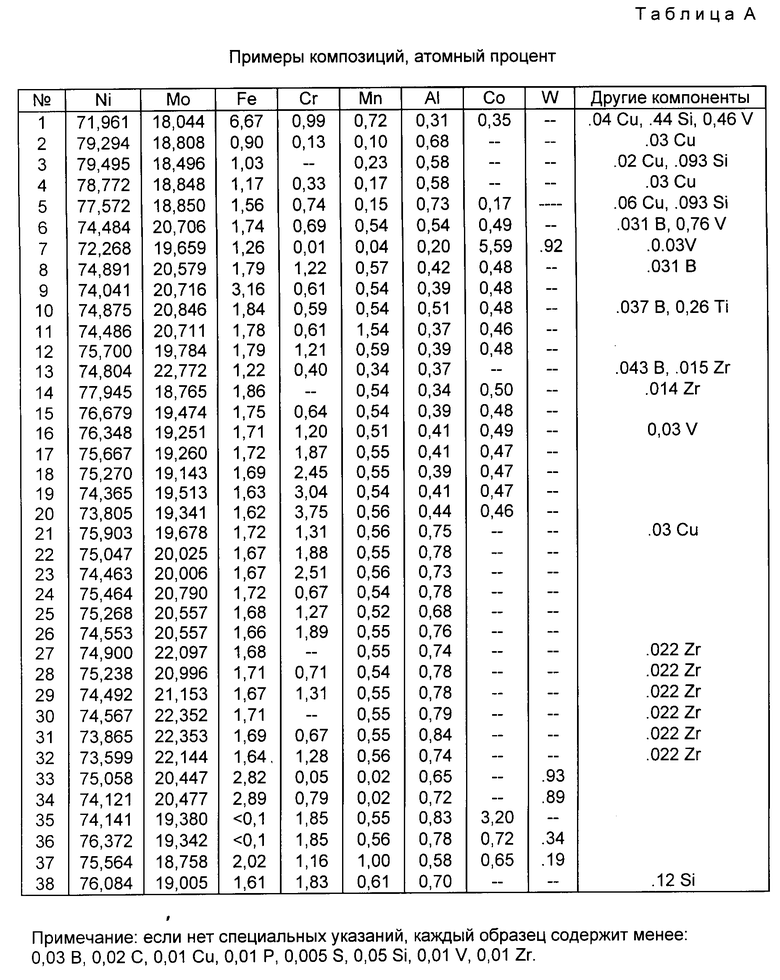

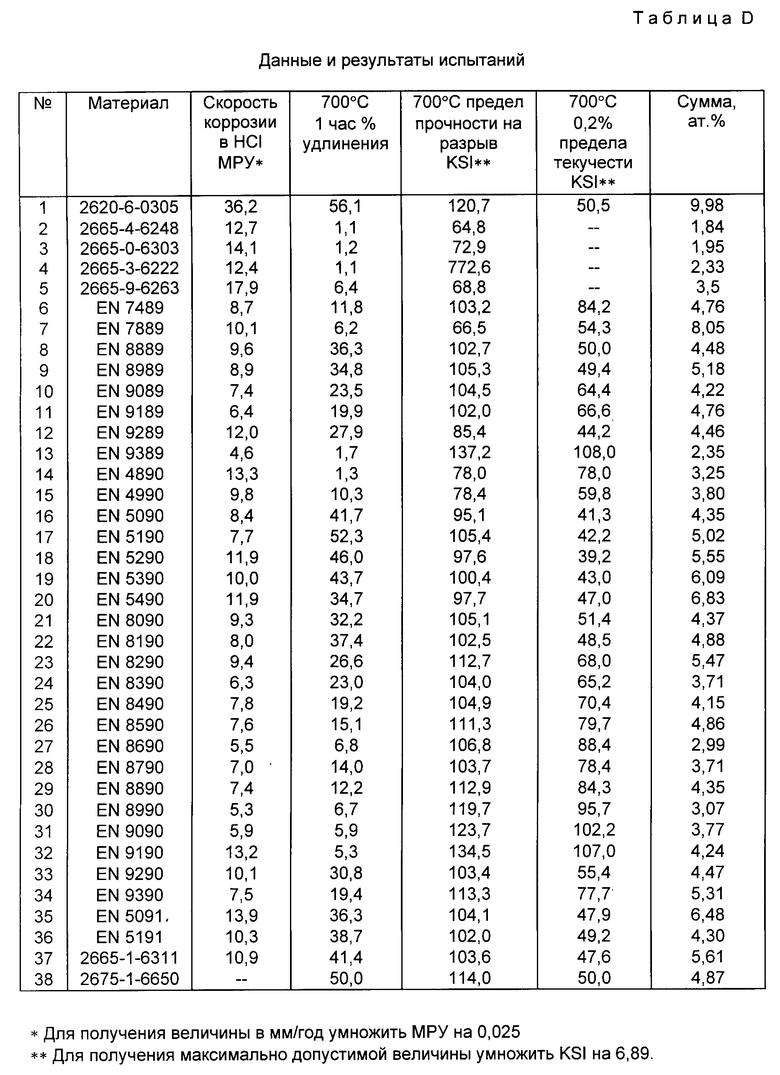

В таблице А описаны ряды композиций сплавов примеров, которые были получены и оценены, чтобы продемонстрировать некоторые признаки настоящего изобретения. В таблице А пример N1 представляет сплав B предшествующего уровня техники, примеры NN2-5 представляют сплав В-2 предшествующего уровня техники, а примеры NN6-38 являются экспериментальными сплавами, служащими в качестве подтверждения объема защиты настоящего изобретения. Диапазон составов лучше пояснен на фиг.1 и фиг.2, на которых графически показана часть композиционной диаграммы Ni-Mo-X. на фиг. 1 общая, представляющая интерес, область показана внутри очерченной пунктирными линиями области, а более конкретная область настоящего изобретения показана заштрихованной крест накрест. Фиг.2 - увеличенное изображение общей области, очерченной на фиг.1, и показывает местоположение испытанных композиций, NN 1-38 в пределах этой области. На фиг. 2 показаны также точки 99, соответствующая композиция Ni80Mo20 (Ni4Mo), и 98, соответствующая композиции Ni75Mo25 (Ni3Mo), которые являются очень хрупкими упорядоченными фазами.

В основном экспериментальные примеры были получены плавкой требуемого количества легирующих элементов в небольшой лабораторной вакуумной печи, в то время как примеры предшествующего уровня техники были получены из промышленных плавок в плавильной печи с естественной тягой с последующим аргонокислородным обезуглероживанием.

Все плавки были отлиты в электроды для последующего электрошлакового переплава (ESR) в болванки, которые с помощью горячей обработки были трансформированы в слябы, а затем в пластины, как хорошо известно в технике.

Поскольку эти примеры были получены просто, ожидается, что настоящее изобретение может быть практически использовано с помощью наиболее хорошо известных обычных технологий, применяемых для производства суперсплавов. Кроме того, поскольку литейные свойства и рабочие характеристики предпочтительных материалов являются относительно надежными, сплавам настоящего изобретения может быть придана форма с помощью литья, горячей и холодной прокатки или с помощью способов порошковой металлургии.

В связи с этим горячекатаные пластины были с помощью холодной прокатки преобразованы в толстые листы толщиной 1,5 мм, которые были гомогенизированы или термически обработаны на твердый раствор при температуре 1065oC (1950oF) с последующим быстрым охлаждением на воздухе перед оценкой, как описано ниже.

Испытание на твердость

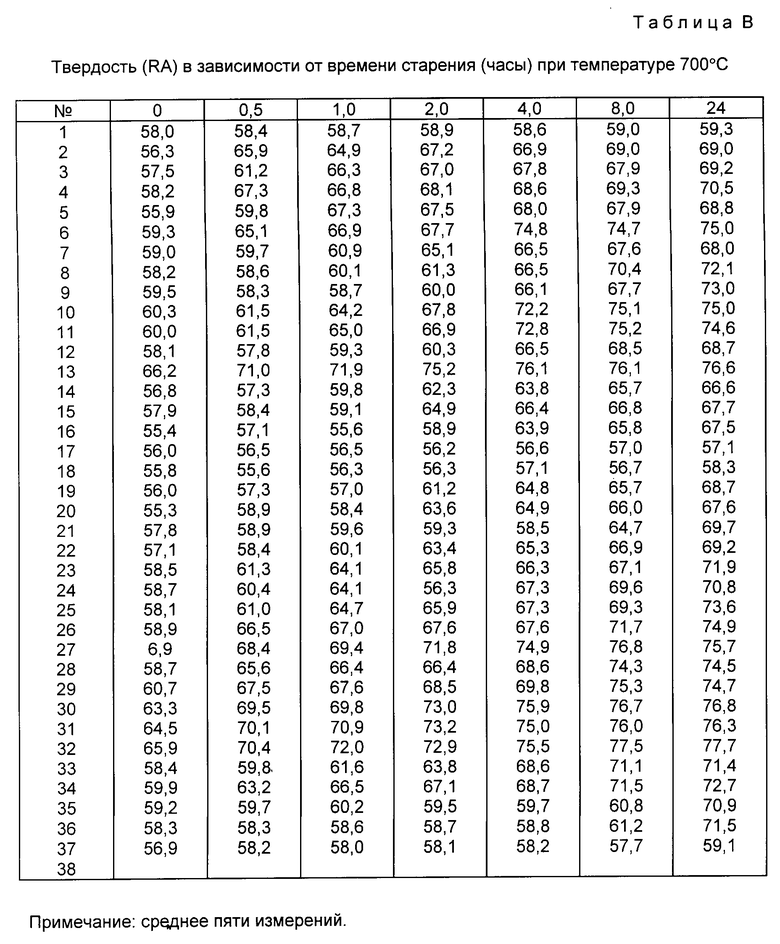

Поскольку термостойкость этих сплавов относится к скорости их упрочнения старения, а испытание на твердость является быстрым и недорогим, несколько образцов каждого из образцовых сплавов, NN1-38, подвергали старению при температуре 700oC (полагали, что при этой температуре упрочнение старения протекает наиболее быстро) при различных выдержках от 0,5 часа до 24 часов. Твердость каждого образца измеряли пять раз, используя шкалу "А" измерителя твердости Роквелла, и среднее значение указано в таблице В. Результаты показывают, что начальная твердость (то есть твердость при нулевом времени старения), показанная графически на фиг.3, в общем увеличивается, как можно было ожидать, с увеличением содержания молибдена. Сравните, например, примеры NN 5, 15, 24, 28 и 31, которые имеют увеличивающиеся содержания молибдена, но относительно постоянное содержание (приблизительно 3,7 процента) других элементов. Результаты в таблице В также показывают, что почти все образцы имеют значительное увеличение твердости (приблизительно на 10 или более пунктов) после старения при различных временах старения, например, 0,5 часа для образцов 2 и 4, один час для образца 5, два часа для образцов 3 и 27 и так далее.

Однако совершенно неожиданной явилась зависимость начальной скорости упрочнения от количества других легирующих элементов замещения (SAE) при относительно постоянном содержании молибдена. Образцы 2-5, 14-20 и 35-38 имеют приблизительно от 18,5 до 19,5 ат.% молибдена и от 2 до 7 ат.% других легирующих элементов замещения. На фиг.4 приведены графические зависимости разностей между начальной твердостью и твердостью после 0,5 ч (треугольные точки) и после 1,0 ч (круглые точки) от количества АЕ в этих образцах. Очевидно, что образцы, которые содержат более приблизительно 2,5 ат.%, но менее приблизительно 7,5 ат.% SAE, имеют относительно низкую скорость упрочнения. Образцы 17 и 18, которые содержат приблизительно 5-5,5 ат.% SAE, фактически незначительно упрочнены даже после 24 ч при температуре 700oC. Эти удивительные результаты образуют основу настоящего изобретения.

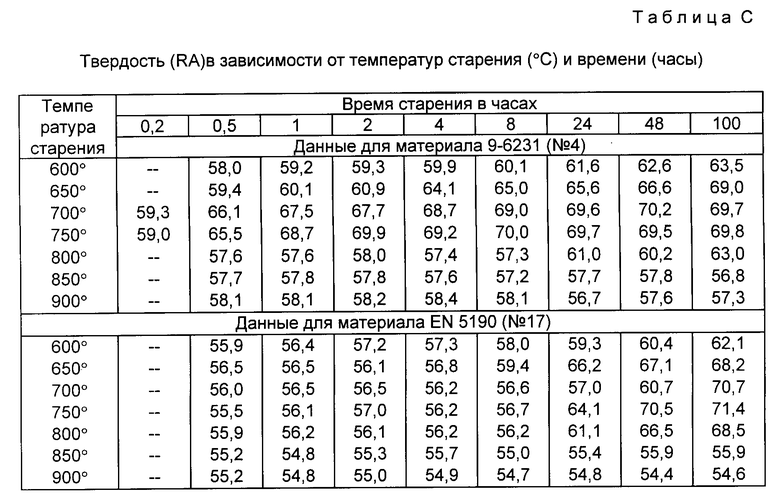

Чтобы более четко определить влияние времени и температуры на скорость упрочнения лучшего варианта воплощения настоящего изобретения по сравнению с предшествующим уровнем техники, дополнительные образцы сплава N 17 и промышленного сплава В-2, подобного сплаву N 4, подвергали старению при различных температурах 700oC в течение ряда выдержек до 100 ч.

Результаты измерений твердости приведены в таблице С и эти данные использованы для оценки кривых III для этих сплавов, как показано на фиг.5. Как хорошо известно в технике, кривая III в общем обозначает пределы времени выдержек и температур, при которых имеет место металлографическое превращение. В настоящем случае кривая 93 фиг.5 обозначает пределы времени выдержек и температур, при которых, подвергаемый старению, сплав В-2 упрочняется до величины 69 RA или более. Такая твердость, как представляется, является результатом реакции широкодиапазонного упорядочения, в результате которой образуются Ni4Mo и/или Ni3Mo. Подобным образом, кривые 92 и 91 обозначают пределы времени выдержек и температур, при которых образцы сплава N 17 упрочняются до 60 единиц или более вследствие образования Ni3Mo и/или Ni2Mo. Очевидно, что дополнительные легирующие элементы (SAE), представленные в сплаве N 17, замедляют реакцию упорядочения путем стабилизации некоторых промежуточных фаз, например, Ni2Mo. Хотя точное размещение этих кривых не может быть гарантировано с помощью такого ограниченного числа испытаний, эти результаты являются достаточными, чтобы показать значительно улучшенную термостойкость сплавов изобретения по сравнению с предшествующим уровнем техники. При термической обработке компонентов, изготовленных из этих новых сплавов, скорости нагрева или охлаждения могут быть безопасно приблизительно в десять раз медленнее, чем рекомендуемые для сплава В-2.

Испытание на разрыв при повышенной температуре.

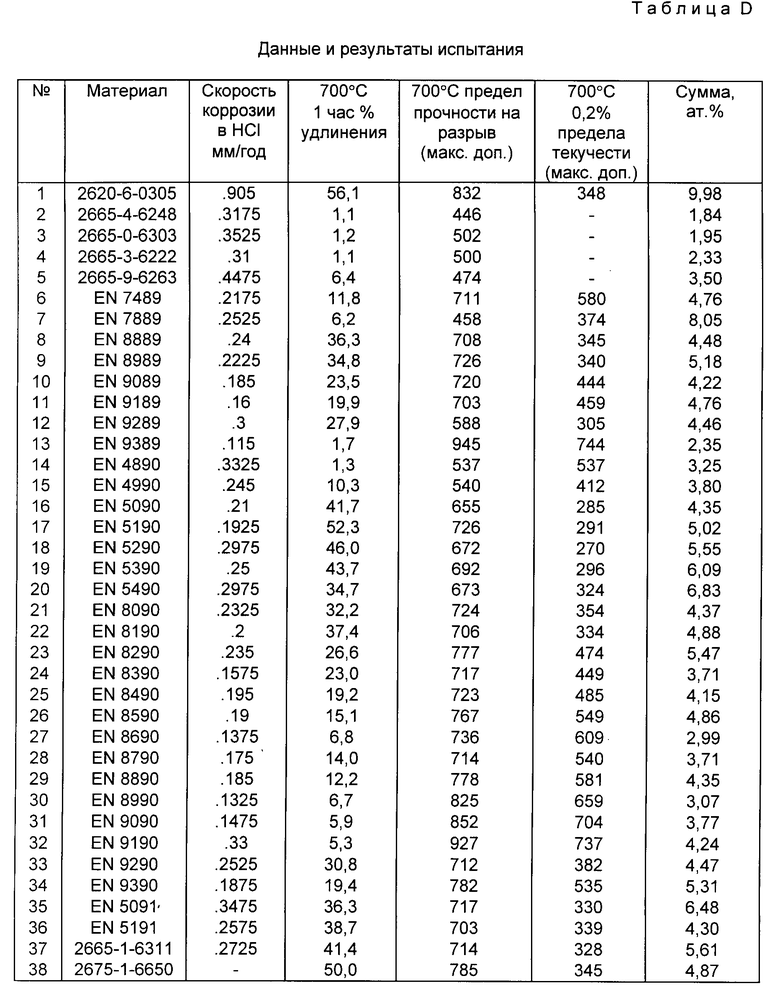

Хотя измерение твердости сплава является быстрым и простым отбраковочным испытанием, его недостаточно, чтобы предсказать точные свойства, сформированные в сплаве в течение высокотемпературной обработки или после упрочняющего старения. В связи с этим для более подробного исследования образцы композиций экспериментальных сплавов разрезали на стандартные образцы для испытаний на разрыв в направлении поперечном направлении прокатки. По два образца каждого сплава подвергали старению при температуре 700oC в течение одного часа и подвергали испытанию на разрыв, без охлаждения (поскольку напряжение при высоких температурах ускоряет превращения упорядочения), при температуре 700oC в соответствии со стандартной рекомендуемой практикой, описанной, как известно, в спецификации стандарта ASTM E-21. Среднее процентное удлинение, предел прочности на разрыв (UTS) и 0,2 процента предела текучести (YS) образцов приведены в таблице Д.

На фиг.6 приведена графическая зависимость процентного удлинения от имеющегося количества легирующего элемента замещения (SAE) в тех же образцах, графическая зависимость для которых приведена на фиг.4. Совершенно неожиданно выяснилось, что имеет место улучшения пластичность в композиционных диапазонах, как предлагается испытанием на твердость. Наиболее предпочтительный сплав включает в себя более приблизительно 1,2% хрома, когда содержание молибдена составляет менее приблизительно 20%, поскольку эти образцы имели удлинение более приблизительно 25%.

Данные приведенные в таблице Д, показывают также, что образцы с более высокими содержаниями молибдена (выше приблизительно 22%) имеют исключительно высокие прочности, хотя их пластичность ниже. В связи с этим эти композиции будут очень полезными ля изделий (например, многих отливок), для которых пластичность не является требуемым свойством.

На фиг. 7 показано, что между содержанием молибдена и количеством легирующих элементов, необходимых для получения хорошей пластичности (выше приблизительно 10%) существует зависимость. Образцы, использованные для графической зависимости, приведенной на фиг.7, лежат в общем вдоль линии 96, которая указывает на то, что более низкие количества легирующих элементов желательны, когда увеличивается содержание молибдена сплава. Уравнение линии 96: молибден равен 27 минус 1,4 количества легирующих элементов замещения (SAE), которое может быть переписано как SAE + 0,7 Mo = 19. Все экспериментальные сплавы лежат в пределах области, ограниченной SAE - 0,7 Mo = от 17 до 21, а большинство сплавов лежит между линиями 97 и 95, которые ограничены SAE - 0,7 Mo = 18 и 20, соответственно. Следовательно, предпочтительные сплавы настоящего изобретения содержат количество легирующих элементов замещения, для которых, когда вводят до 0,7 содержания молибдена, суммарное содержание находится в диапазоне от 18 до 20 %.

Испытание на коррозию.

Чтобы показать, что улучшенная пластичность не вредит сопротивлению коррозии, относительно скорости коррозии композиций сплавов образцов определяли путем воздействия на каждую пару листовых образцов размеров 25 • 50 мм кипящим раствором 20% HCL в течение трех 96 часовых периодов. В таблице Д приведена средняя скорость для трех периодов.

В таблице Д показано, что скорость коррозии всех экспериментальных сплавов много ниже, чем у сплавов В предшествующего уровня техники (пример N 1) и в общем ниже, чем у примеров сплава В-2 предшествующего уровня техники. Поскольку скорость коррозии этих сплавов, как известно, зависит от содержания молибдена, на фиг.8 иллюстрируется зависимость скорости от количества SAE в тех примерах, которые имеют содержание молибдена от 18 до 20 ат.%. На фиг. 8 показано, что скорость коррозии имеет наименьшую величину (менее 12 тру) для тех композиций, которые имеют содержание SAE от 3 до 7 атомных процентов.

Выводы.

Из описанных выше результатов испытаний в отношении общих воздействие легирующих элементов может быть сделано несколько следующих наблюдений:

Алюминий (Al) является необязательным легирующим элементом замещения из III группы Периодической таблицы. Его обычно используют в качестве восстановителя в процессе плавки и он, как правило, представлен в полученном сплаве в количествах приблизительно более 0,1 процента. Алюминий может также быть введен в сплав для увеличения прочности, по слишком большое его количество приведет к образованию вредных фаз Ni3Al. В сплавах настоящего изобретения представлено предпочтительно до приблизительно одного процента алюминия, а более предпочтительно от 0,25 до 0,75 процента.

Бор (B является необязательным легирующим элементом внедрения, который может быть ненамеренно введен в сплав в течение процесса плавки (например, ил лома или флюса) или введен в качестве упрочняющего элемента. В предпочтительных сплавах бор может быть представлен для повышения пластичности в количествах до 0,05 процента, а более предпочтительно менее 0,03 процента. Отметьте, что пример N 13 содержит 0,043 процента бора и имеет очень высокую прочность, но очень низкую пластичность.

углерод (C) является нежелательным легирующим элементом внедрения, который трудно извлечь из этих сплавов полностью. Его предпочтительно иметь как можно меньше, поскольку сопротивление коррозии с увеличением содержания углерода быстро падает. Необходимо, чтобы его содержание не превышало приблизительно 0,02 процента, но, если допустимо меньшее сопротивление коррозии, могут быть допустимы несколько более высокие уровни до 0,05 процента.

Хром (Cr) является более предпочтительным легирующим элементом замещения из VI группы Периодической таблицы. Хотя его можно быть представлено от 0 до 5 процентов, наиболее предпочтительные сплавы содержат приблизительно от 1 до 4 процентов хрома. Он склонен образовывать в этих сплавах более стабильную фазу Ni2(Mo, Cr). Сравните экспериментальные сплавы, NN 15, 16 и 17, которые имеют приблизительно 0,6 1,2 и 1,9 процента хрома и 10, 42 и 52 процента удлинения, соответственно. При более высоких концентрациях, выше приблизительно 4 процентов, удлинение начинает падать, а скорость коррозии - увеличиваться.

Кобальт (Co) является предпочтительным легирующим элементом замещения из VIII группы Периодической таблицы, который почти всегда представлен в сплавах на основе никеля, поскольку он является взаимно растворяемым в кристаллической решетке никеля. Сплавы настоящего изобретения могут содержать кобальт до приблизительно 5 процентов, выше этой величины свойства ухудшаются. Сравните примеры NN 20, 35 и 7, которые имеют содержание кобальта приблизительно 0,5, 3,2 и 5,6 процента и удлинения 35, 36 и 6 процентов, соответственно.

Медь (Cu) является нежелательным легирующим элементом замещения из I группы Периодической таблицы. Она часто представлена как примесь в сплавах на основе никеля, поскольку она взаимно растворима в кристаллической решетке никеля. В сплавах настоящего изобретения она может быть допустима до приблизительно 0,5 процента, но предпочтительно не более приблизительно 0,1 процента для сохранения способности горячей обработки.

Железо (Fe) является предпочтительным легирующим элементом замещения из VIII группы Периодической таблицы. Оно обычно представлено в этих типах сплавов, поскольку применение ферросплавов является удобным для введения других необходимых легирующих элементов. Однако, когда количество железа увеличивается, увеличивается скорость коррозии. Сравните примеры NN 31, 11, 34 и 9, которые имеют содержание железа приблизительно 1,7, 1,8, 2,9 и 3,2 процента при скоростях коррозии 5,9, 6,4, 7,5 и 89 мру, соответственно. Предпочтительные сплавы настоящего изобретения содержат до приблизительно 5 процентов железа, но наиболее предпочтительные сплавы содержат приблизительно 1,5-3,5 процентов железа.

Марганец (Mn) является предпочтительным легирующим элементом замещения из VIII группы Периодической таблицы. В этом случае его используют для улучшения обрабатываемости в горячем состоянии и металлургической стабильности, он предпочтительно представлен в сплавах настоящего изобретения в количествах до приблизительно 2 процентов. Наиболее предпочтительные сплавы содержат приблизительно 0,5-1,0 процентов марганца.

Молибден (Mo) является основным легирующим элементом настоящего изобретения. Количества, большие, чем приблизительно 18 процентов, являются необходимыми для придания сплавам на основе никеля требуемого сопротивления коррозии и предпочтительными являются количества большие приблизительно 19 процентов. Однако количества, большие, чем приблизительно 23 процента, очень трудны для горячей обработки в сварных изделиях.

Никель (Ni) является основным металлом настоящего изобретения и должен быть представлен в количествах более приблизительно 73 процента (предпочтительно более 76,5 процента), чтобы обеспечить сплаву адекватные физические свойства. Однако точное количество никеля, представленного в сплавах настоящего изобретения, определяется требуемыми минимальным или максимальными количествами молибдена и других легирующих элементов замещения в этом сплаве.

Азот (N), кислород (O), фосфор (P) и сера (S) все являются нежелательными легирующими элементами внедрения, однако в небольших количествах, как правило, представлены во всех сплавах. Хотя такие сплавы могут содержаться в количестве до приблизительно 0,1 процента без существенного вреда для сплавов настоящего изобретения, предпочтительно, чтобы каждый из них содержался только до приблизительно 0,02 процента.

Кремний (Si) является очень нежелательным легирующим элементом замещения из IV группы Периодической таблицы, поскольку он, как было показано, сильно реагирует с углеродом с образованием или стабилизацией вредных выделений сложных карбидов. Хотя в сплавах согласно изобретению, предназначенных для литья менее устойчивых к коррозии изделий, он может содержаться в количестве до приблизительно одного процента, предпочтительные сплавы содержат приблизительно не более 0,2 процента, а предпочтительнее всего приблизительно менее 0,05 процента кремния.

Вольфрам (W) является предпочтительным легирующим элементом замещения из VI группы Периодической таблицы. Поскольку вольфрам является относительно дорогим и тяжелым элементом и не способствующим пластичности, предпочтительные сплавы должны содержать только до приблизительно двух процентов вольфрама.

Ванадий (V) является наиболее нежелательным легирующим элементом замещения из V группы Периодической таблицы, поскольку он способствует образованию Ni3Mo. Пример N 6, содержащий приблизительно 0,75 процентов ванадия, имеет удлинение при температуре 700oC только приблизительно 12 процентов, в то время как в пример N 11 без ванадия, но во всем другой подобный, имеет удлинение приблизительно 20 процентов. Таким образом, сплавы настоящего изобретения могут иметь не более приблизительно одного процента, а предпочтительно менее приблизительно 0,8 процента ванадия. Другие элементы V группы, например, Nb и Ta, как ожидается, действуют подобно и также должны быть ограничены до менее одного процента.

Хотя настоящее изобретение описано в заявке в терминах более или менее специфических для нескольких предпочтительных вариантов выполнения реализованных к настоящему времени, ожидается, что различные второстепенные изменения модификации и перестановки являются очевидными для специалиста в этой области техники. Например, некоторые экспериментальные сплавы содержали небольшие количества второстепенных элементов (например, Ti и Zr), которые не оказывали существенного влияния на улучшенные свойства настоящего изобретения. Вследствие этого настоящее изобретение не должно быть ограничено точными описанными или показанными композициями, а охватывают все композиции в объеме формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННОСТОЙКИЙ СПЛАВ, СПОСОБ ПОВЫШЕНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ И ОБРАБОТАННЫЙ ДАВЛЕНИЕМ ПРОДУКТ | 1995 |

|

RU2097439C1 |

| ДОПУСКАЮЩИЙ ОБРАБОТКУ ДАВЛЕНИЕМ СПЛАВ КОБАЛЬТА (ВАРИАНТЫ) | 2007 |

|

RU2454476C2 |

| СПЛАВ ДЛЯ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2005 |

|

RU2377336C2 |

| ПРИГОДНЫЙ ДЛЯ СВАРКИ, ЖАРОПРОЧНЫЙ, СТОЙКИЙ К ОКИСЛЕНИЮ СПЛАВ | 2008 |

|

RU2507290C2 |

| Сплав на основе никеля | 1990 |

|

SU1819292A3 |

| СПЛАВ, СТОЙКИЙ К ОКИСЛЕНИЮ (ВАРИАНТЫ) | 1991 |

|

RU2088684C1 |

| Сплав на основе кобальта | 1990 |

|

SU1836475A3 |

| ВЫСОКОПРОЧНАЯ ВЫСОКОПЛАСТИЧНАЯ ЛЕГИРОВАННАЯ СТАЛЬ | 2012 |

|

RU2556173C2 |

| АУСТЕНИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2006 |

|

RU2429308C2 |

| МЕТАЛЛИЧЕСКОЕ СТЕКЛО И СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО СТЕКЛА | 1994 |

|

RU2121011C1 |

Изобретение относится к составу коррозионностойких сплавов на основе никеля общей формулой NiaMobXcYdZe, где a - более 73, но менее 77 ат.% никеля, b - более 18, но менее 23 ат.% молибдена, x - по крайней мере один элемент замещения, выбранный из группы, включающей хром, кобальт, железо, марганец и вольфрам с содержанием c любого одного такого элемента, составляющим не более 5 ат.%, и суммарным содержанием c по меньшей мере 2 ат.%, y - по крайней мере один элемент замещения, выбранный из группы, содержащей алюминий, медь, кремний, титан, ванадий и цирконий с содержанием d любого одного такого элемента, не превышающим 1 ат.%, по крайней мере один элемент внедрения, выбранный из группы, содержащей бор, углерод, азот, кислород, фосфор и серу с содержанием e любого одного такого элемента, не превышающим 0,1 ат.%, при этом сумма c + d составляет от 2,5 до 7,5 ат.%. Техническим результатом использования изобретения является обеспечение высокой термостойкости. 3 с. и 25 з.п. ф-лы, 8 ил., 5 табл.

Хром - До 4,0

Кобальт - До 3,5

Железо - До 3,5

Марганец - До 2,0

Вольфрам - До 1,0

y содержит, ат.%:

Алюминий - До 1,0

Медь - До 0,1

Кремний - До 0,15

Титан - До 0,5

Ванадий - До 1,0

Цирконий - До 0,05

z содержит, ат.%:

Бор - До 0,05

Углерод - До 0,05

Азот - До 0,02

Кислород - До 0,02

Фосфор - До 0,02

Сера - До 0,01

4. Сплав по п.2, отличающийся тем, что 0,7b+c+d = 18 - 20 ат.%.

Никель - 73,5 - 76,5

Молибден - 18,5 - 19,5

Хром - 1,2 - 4,0

Железо - До 2,0

Марганец - 0,5 - 1,0

Алюминий - 0,4 - 0,8

Кобальт - До 3,2

Вольфрам - До 0,4

Любой другой - Менее 0,1

9. Сплав по п.8, отличающийся тем, что c+d = 4 - 7 ат.%, а 0,7b+c+d = 18 - 20 ат.%.

Никель - 73,6 - 76,7

Молибден - 18,7 - 22,4

Хром - 0,05 - 3,8

Железо - 0,05 - 3,2

Марганец - 0,02 -1,6

Алюминий - 0,3 - 1,0

Кобальт - До 3,2

Вольфрам - До 1,0

Ванадий - До 0,75

Кремний - До 0,12

при этом общая сумма остальных элементов, помимо никеля и молибдена, составляет 3 - 7 ат.%.

Железо - 1,5 - 3,0

Хром - 0,5 - 3,8

Марганец - 0,5 - 1,0

Алюминий - 0,4 - 0,8

при этом общая сумма элементов замещения составляет 3,5 - 6,5 ат.%.

Железо - 1,5 - 2,5

Хром - 1,2 - 2,5

при этом указанная сумма других элементов составляет 4,0 - 5,5 ат.%

13. Сплав по п.10, отличающийся тем, что при содержании молибдена менее 19,5 ат.% содержание хрома более 1,2 ат.%.

Никель - 73 - 77

Молибден - 18 - 23

Два или более элементов замещения - 2,5 - 7,5

при условии, что содержание по меньшей мере каждого из двух указанных элементов замещения, выбранных из VI, VII и VIII групп Периодической таблицы, превышает 1 ат.%, но не превышает 5 ат.% каждого элемента и нет другого одного из указанных элементов, который превышает 1 ат.%.

Никель - 73,5 - 76,5

Молибден - 19 - 22

при этом суммарное содержание элементов, которыми являются алюминий, кобальт, хром, медь, железо, марганец, кремний, титан, ванадий, вольфрам или цирконий, составляет 3,5 - 7,0 ат.% и каждого элемента внедрения, которым являются бор, углерод, азот, кислород, фосфор или сера содержится менее 0,05 ат.%.

Молибден - 18 - 23

По крайней мере один элемент замещения, выбранный из группы, содержащей хром, кобальт, железо, марганец и вольфрам - Не более 5

По крайней мере один элемент замещения, выбранный из группы, содержащей алюминий, ванадий и кремний - Не более 1

По крайней мере один элемент внедрения - Не более 0,1 каждый или 1,0 в сумме

при этом суммарное количество элементов замещения составляет 3 - 7 ат.%, а суммарное количество элементов замещения плюс 0,7 содержания молибдена составляет 17 - 21 ат.%.

Железо - 0,05 - 3,2

Хром - 0,05 - 3,8

Марганец - 0,02 - 1,6

Алюминий - 0,3 - 1,0

Кобальт - Менее 3,2

Вольфрам - Менее 1,0

Ванадий - Менее 0,75

Кремний - Менее 0,15

26. Сплав по п.25, отличающийся тем, что он содержит элементы замещения при следующем соотношении, ат.%:

Железо - 1,5 - 3,0

Хром - 0,5 - 3,8

Марганец - 0,5 - 1,0

при этом суммарное количество элементов замещения составляет 3,5 - 6,5 ат.%.

Железо - 1,5 - 2,5

Хром - 1,2 - 2,5

Марганец - 0,5 - 1,0

при этом суммарное количество элементов замещения плюс 0,7 молибдена составляет 18 - 20 ат.%.

| US, А, 3649255 (Gunes M.Ecer), 14.03.72, C 22 C 19/03 | |||

| Вихман Г.А., Круглов С.А | |||

| Водоотводчик | 1925 |

|

SU1962A1 |

Авторы

Даты

1998-08-20—Публикация

1993-02-26—Подача