Область применения

Изобретение относится к коррозионно-устойчивым сплавам на основе никеля, содержащим хром, алюминий и железо.

Предпосылки создания изобретения

Существует много коррозионно-устойчивых сплавов на основе никеля, содержащих хром и другие элементы, выбранные для того, чтобы обеспечить коррозионную устойчивость, особенно в коррозионной среде. Эти сплавы также содержат элементы, выбранные для того, чтобы обеспечить желаемые механические свойства, такие, как прочность на растяжение и пластичность. Многие из этих сплавов хорошо себя проявляют в некоторых средах и плохо в других коррозионных условиях. Некоторые сплавы, которые обладают отличной коррозионной устойчивостью, являются труднодсформируемыми и трудносвариваемыми. Поэтому, в области металлургии непрерывно совершенствуются сплавы, которые сочетают коррозионную устойчивость и способность поддаваться обработке, обеспечивая сплавам легкость формовки в емкости, трубы и другие формы, которые имеют длительный срок службы.

Патент Великобритании No. 1,512,984 предоставляет информацию о сплаве на основе никеля с номинальным содержанием 8-25% хрома, 2.5-8% алюминия и до 0.04% иттрия, который получают с помощью электрошлакового переплава электрода, который должен содержать более 0.02% иттрия. Американский патент No. 4,671,931 рекомендует применять от 4 до 6 процентов алюминия в никель-хром-алюминиевом сплаве для достижения исключительной стойкости к окислению путем образования обогащенной оксидом алюминия защитной окалины. Стойкость к окислению также увеличена путем добавления в сплав иттрия. Содержание железа ограничено до 8% максимум. Высокое содержание алюминия приводит к выделению осадков первичной гамма-фазы Ni3Al, которые обеспечивают высокую прочность при высокой температуре, особенно около 1400°F. Американский патент No. 4,460,542 описывает безиттриевый сплав на основе никеля, содержащий 14-18% хрома, 1.5-8% железа, 0.005-0.2% циркония, 4.1-6% алюминия и очень маленькое количество иттрия, не превышающее 0.04%, который обладает отличной стойкостью к окислению. Сплав в рамках этого патента был переведен на промышленную основу в качестве сплава HAYNES® 214®. Этот сплав содержит 14-18% хрома, 4.5% алюминия, 3% железа, 0.04% углерода, 0.03% циркония, 0.01% иттрия, 0.004% бора и никель - остальное.

Yoshitaka et al. в патенте Японии No. 06271993 описывает сплав на основе железа, содержащий 20-60% никеля, 15-35% хрома и 2.5-6.0% алюминия, который требует менее, чем 0.15% кремния и менее чем 0.2% титана.

Европейский патент No. 549 286 предоставляет информацию о никель-железо-хромовом сплаве, в котором должно быть 0.045-0.3% иттрия. Требуемые высокие уровни содержания иттрия не только увеличивают стоимость сплава, но также могут сделать сплав непригодным для производства труднодеформируемого сплава из-за образования никель-иттриевых соединений, которые вызывают растрескивание в процессе горячей обработки.

Патент США No. 5,660,938 предоставляет информацию о сплаве на основе железа с содержанием никеля 30-49%, хрома 13-18% хрома, 1.6-3.0% алюминия и 1.5-8% одного или более элементов Групп IVa и Va. Этот сплав содержит недостаточное количество алюминия и хрома для того, чтобы обеспечить образование защитной пленки оксида алюминия в условиях высокотемпературного окисления. Кроме того, элементы Групп IVa и Va могут способствовать образованию первичной гамма-формы, которая понижает пластичность при высокой температуре. Такие элементы, как цирконий, могут также вызывать образование серьезных горячих трещин в сварных швах во время затвердевания.

Патент США No. 5,980,821 предоставляет информацию о сплаве, который содержит только 8-11% железа и 1.8-2.4% алюминия и требует 0.01-0.15% иттрия и 0.01-0.20% циркония.

Сплавы, перечисленные в вышеуказанных патентах, имеют проблемы, связанные со сваркой и формовкой, вызванные в значительной степени присутствием алюминия, особенно, если его содержание в сплаве составляет от 4 до 6%. В этих сплавах выделение осадков первичной гамма формы Ni3Al может происходить быстро во время охлаждения в заключительной операции отжига, что приводит к относительно высокому пределу текучести при комнатной температуре и соответствующей низкой пластичности даже в отожженном состоянии. Это делает сгибание и формовку более трудными по сравнению с твердым раствором упрочненного сплава на основе никеля. Высокое содержание алюминия также вносит проблемы, связанные с растрескиванием в результате деформационного старения во время сварки и последующей закалки. Эти сплавы также склонны к образованию усадочных трещин во время сварки и, в действительности, для сварки промышленного сплава, известного как сплав HAYNES® 214®, требуется химически модифицированный присадочный металл. Эти проблемы препятствуют развитию сварных трубных изделий и ограничивают рост рынка этого сплава.

Сущность изобретения

Сплав настоящего изобретения решает эти проблемы путем снижения отрицательного воздействия первичной гамма формы на высокотемпературную пластичность с помощью значительных добавок железа в диапазоне 25-32% и снижения уровней содержания алюминий+титан до диапазона 3.4-4.2%. Кроме того, добавки иттрия не требуются и могут быть заменены добавками мишметалла.

Недостатки известных сплавов Ni-Cr-Al-Y были устранены путем изменения состава с помощью замены никеля более высоким уровнем содержания железа. К тому же, был снижен уровень содержания алюминия, предпочтительно, примерно до 3% с текущего уровня 4.5%, являющегося обычным уровнем содержания для 214 сплава. Это снижение уменьшает объем фракции первичной гамма-формы, которая может выделяться в сплаве и улучшает устойчивость сплава к растрескиванию в результате деформационного старения. Это позволяет улучшить технологичность производства трубных изделий, а также обработку сварных швов для конечного потребителя. Также был увеличен уровень содержания хрома в сплаве, примерно до 18-25%, для обеспечения достаточной стойкости к окислению при пониженном уровне содержания алюминия. Незначительные количества кремния и марганца также были добавлены для улучшения стойкости к окислению.

Предлагается сплав на основе никеля, который содержит компоненты в следующем соотношении, масс.%: 25-30 железа, 18-25 хрома, 3.0-4.5 алюминия, 0.2-0.6 титана, 0.2-0.4 кремния и 0.2-0.5 марганца. Сплав может также содержать иттрий, церий и лантан в количествах до 0.01%. Углерод может присутствовать в количестве до 0.25%. Бор может содержаться в сплаве в количестве до 0.04%, цирконий может присутствовать в количестве до 0.02%. Остальное составляют никель и примеси. К тому же, общее содержание алюминия и титана должно быть между 3.4% и 4.2% и отношение хрома к алюминию должно быть, примерно, от 4.5 до 8.

Предлагается предпочтительная композиция сплава, состоящая из 26.8-31.8% - железа, 18.9-24.3% хрома, 3.1-3.9% алюминия, 0.3-0.4% титана, 0.2-0.35% кремния, 0.2%-0.4% марганца, до 0.005% каждого из иттрия, церия и лантана, до 0.06% углерода, менее 0.002% бора, менее 0.001% циркония, никель и примеси - остальное.

Предпочтительно также, чтобы общее содержание алюминия и титана было между 3.4% и 4.3%, и отношение хрома к алюминию было от 5.0 до 7.0.

Наиболее предпочтительная композиция содержит 27.5% железа, 20% хрома, 3.75% алюминия, 0.25% титана, 0.05% углерода, 0.3% кремния, 0.3% марганца, следы циркония и лантана, никель и примеси - остальное.

Другие предпочтительные композиции и преимущества данного сплава будут видны из описания предпочтительных вариантов изобретения и данных испытаний, которые приведены далее.

Краткое описание чертежей

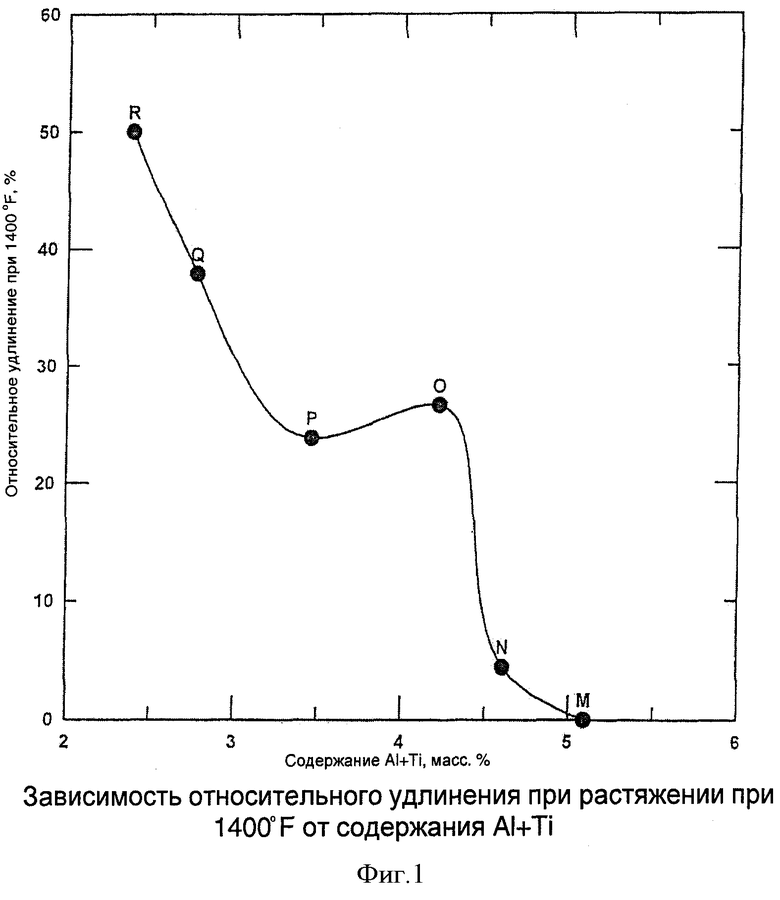

Фигура 1 является графиком, показывающим относительное удлинение при растяжении при 1400°F в зависимости от содержания Al+Ti.

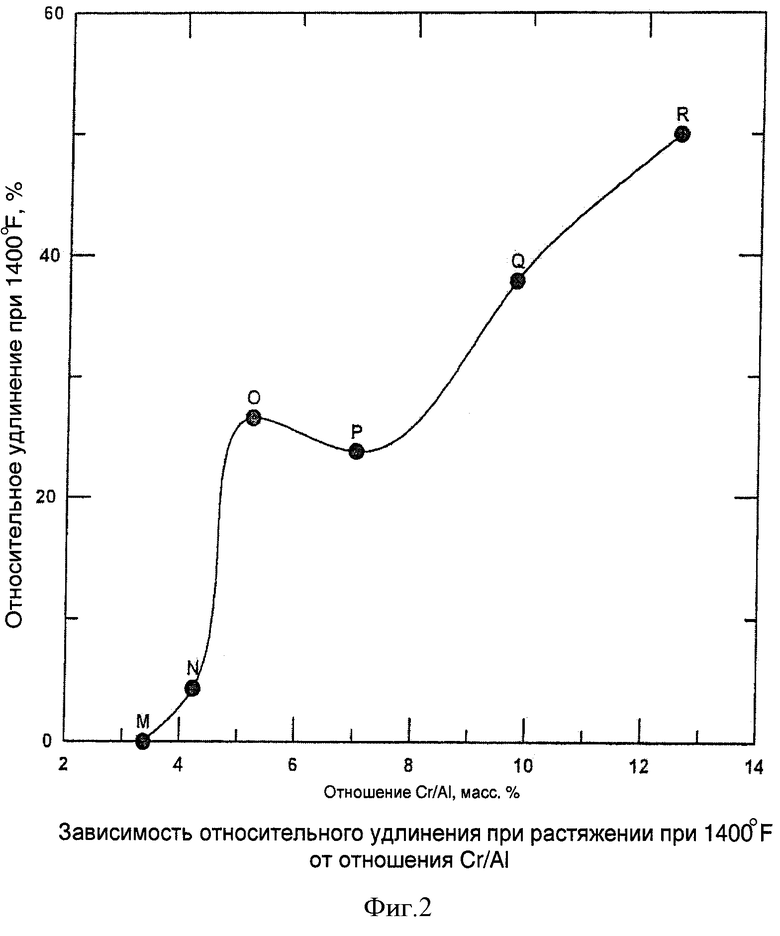

Фигура 2 является графиком, показывающим относительного удлинения при растяжении при 1400°F в зависимости от отношения Cr/Al.

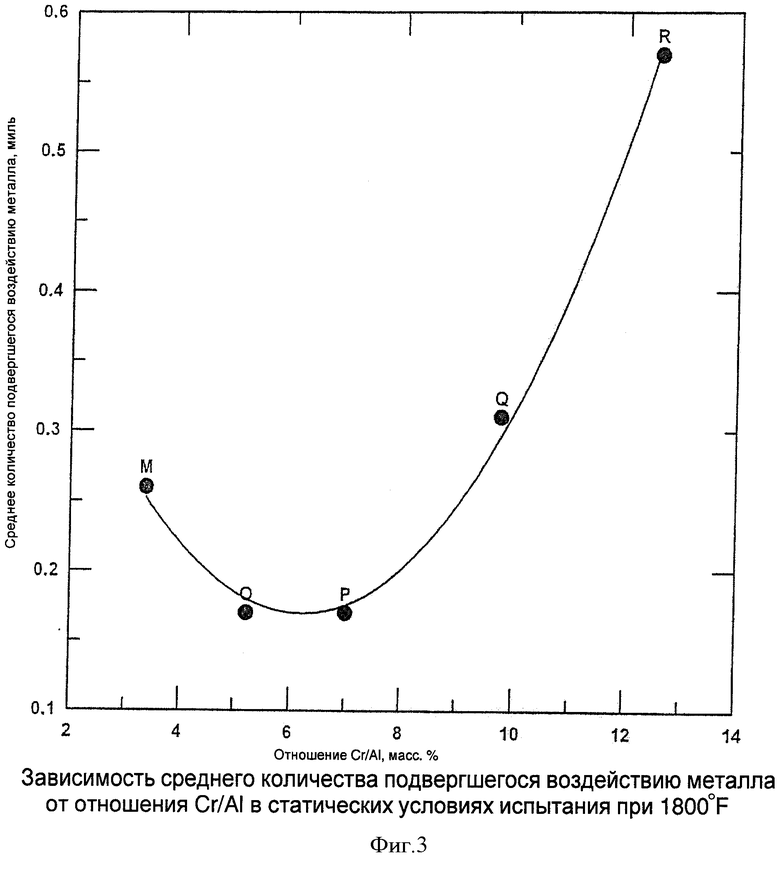

Фигура 3 является графиком, показывающим среднее количество подвергшегося воздействию металла в зависимости от отношения Cr/Al. в статических условиях испытания при 1800°F.

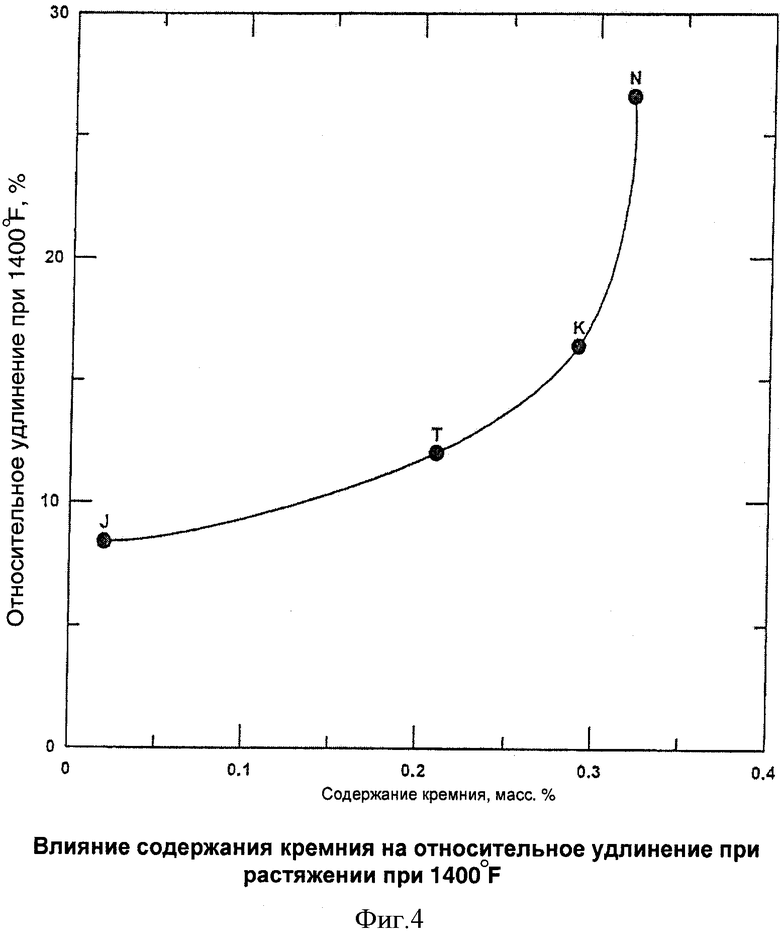

Фигура 4 является графиком, показывающим влияние содержания кремния на относительное удлинение при растяжении при 1400°F.

Описание предпочтительных вариантов изобретения

Пять плавок весом по 50 фунтов были расплавлены в индукционно-вакуумной печи (VIM), переплавлены методом электрошлакового переплава (ESR), подвергнуты процессу ковки и горячей прокатки при 2150°F в лист толщиной до 0.188'', холодной прокатке до листа толщиной до 0.063, и отожжены при 2000°F.

Пять сплавов имели химический состав, показанный в Таблице I:

Оценка образов этих сплавов и коммерческой плавки 214 сплава производилась испытанием на статическое окисление при 1800°F и испытанием на растяжение регулируемой скоростью нагрева (CHRT) для измерения механических свойств. Испытание регулируемой скоростью нагрева послужило инструментом для определения склонности сплава к растрескиванию в результате деформационного старения. Оказалось, что сплавы, которые имеют очень низкий процент относительного удлинения при минимальной усредненной пластичности, более склонны к растрескиванию в результате деформационного старения.

Результаты испытаний представлены в Таблицах II и III. Результаты испытания сплавов от А до Е приводят к заключению, что сплав Е является лучшим примером сплава, который обладает свойствами, близкими к желаемым. Например, он имеет: 1) стойкость к окислению при 1800°F, которая идентична 214 сплаву, и 2) CHRT пластичность при 1400°F, которая в шесть раз превышает 214 сплав. Единственным важным недостатком был предел текучести при 1400°F (как измерено в CHRT испытании). Он был значительно ниже, чем для 214 сплава (44.2 ksi vs. 71,9 ksi).

Были расплавлены дополнительно три плавки и обработаны в лист для развития способов улучшения предела текучести при 1400°F с помощью добавления небольшого количества элементов Группы Vb для уменьшения размера зерна. Экспериментальные плавки были обработаны до толщины листа 0.125'', который был отожжен при 2050°F для получения более тонкого размера зерна, чем плавки Примера 1. Три сплава номинальных композиций показаны в Таблице IV.

Сплав F не имеет измельчающих добавок, сплав G содержит припой AIM на основе титана 0.3% и сплав Н содержит добавку ванадия (0.3% AIM). Легирующая добавка кремния также вводилась в эти сплавы. Сплавы были испытаны таким же способом, как и сплавы А-Е, за исключением стандартных испытаний на растяжение при 1400°F, которые проводились вместо многократных испытаний CHRT. Результаты показаны в Таблице V и VI.

Результаты испытания сплавов показали более высокое окисление для сплава Е при 1800°F и более высокий предел текучести для сплава G при 1400°F по сравнению со сплавом Е. Ни одна из этих композиций сплавов не обладала всеми желаемыми свойствами.

Другие серии экспериментальных композиций с базовым химическим составом в промежутке между сплавом Е и сплавом G были расплавлены и переработаны в лист таким же способом, как и в предыдущих примерах. Основной целевой композицией был сплав, состоящий из Ni-27.5 Fe-19.5 Cr-3.8 Al. Легирующие добавки иттрия, которые обычно добавлялись к сплаву, состав которого описан в Американском патенте No. 4,671,931, для повышения стойкости к окислению, не вводились. Все экспериментальные плавки в этой группе, тем не менее, имели постоянную добавку мишметалла для введения следовых количеств редкоземельных элементов (главным образом церия и лантана). Титан добавлялся в маленьких количествах к сплаву G, что являлось одним из возможных способов повышения предела текучести при 1400°F. Для трех сплавов из четырех, в примере 3, содержание титана было увеличено примерно от 0.25% до 0.45%. Уровень кремния также колебался. Две плавки не имели легирующих добавок кремния, в то время как другие плавки содержали легирующие добавки кремния около 0.3%. Композиции экспериментальных плавок представлены в Таблице VII. Результаты оценки представлены в Таблицах VIII, IX и X.

Данные результатов испытания на растяжение при 1400°F показывают значительный эффект. Пластичность упала с 38% для сплава I (3.8% Al и отсутствие титана) до уровня 8-16% для других трех сплавов (J, К и L), содержащих примерно от 3.9 до 4.0% Al и 0.45% титана. Это указывает на то, что Ni-Fe-Cr-Al сплав настоящего изобретения был чувствительным к общему содержанию алюминия и титана (элементам, образующим первичную гамма-фазу). Низкие значения пластичности в диапазоне 1400°F служат признаком выделения первичной гамма-фазы.

Результаты испытания на окисление при 1800°F были обнадеживающими. Средние результаты воздействия на металл показывают, что стойкость к окислению была в целом лучше, чем сплава G. Сплав J, например, имел очень ограниченное внутреннее окисление и имел лучшие при 1800°F окислительные характеристики (0.09 миль) из всех испытанных экспериментальных сплавов.

Образцы экспериментальных плавок были также испытаны на окисление в потоке воздуха. Это испытание, в котором образцы помещаются во вращающуюся карусель, которая подвергается воздействию газообразных продуктов горения со скоростью 0.3 маха. Каждые 30 минут карусель выводилась из зоны горения и охлаждалась воздухом, нагнетаемым при температуре менее чем 300°F. Карусель затем возвращалась обратно в зону горения на следующие 30 минут. Испытание длилось около 1000 часов или 2000 циклов. В заключение испытания, образцы оценивались на потери металла и внутреннее окисление с помощью металлографических методов. Результаты представлены в Таблице X. Неожиданно, в условиях динамического испытания, сплав J начал работать плохо, и фактически был снят с испытания после завершения 889 часов. Испытываемые образцы показали признаки повреждения оксидной пленки, как и образцы сплава L. Одним из изменений при воспроизведении экспериментальных составов сплавов от I до L являлось добавление кремния (0.3%). Сплавы J и L были расплавлены без введения легирующих добавок кремния, хотя сплавы I и К их имели. Далее выяснилось, что существует положительное воздействие добавок кремния на динамическую стойкость к окислению. В статическом окислении все результаты были менее, чем 0.6 миль, и испытание мало отличалось от испытания в динамических условиях. Более того, результаты для сплавов I и К показали меньшие средние значения воздействия на металл, чем в случае контрольного образца 214 сплава при том же режиме эксперимента. Только сплав К соответствовал всем свойствам, которые необходимо было достичь.

Серии шести экспериментальных сплавов были расплавлены и переработаны для анализа эффекта роста уровней хрома при одновременном снижении уровней алюминия и при сохранении постоянным уровня железа. Седьмая плавка была расплавлена для анализа высоких уровней железа и хрома. Эти композиции сплавов подверглись холодной прокатке в листы и отжигу при 2075°F 715 минут/закалка в воде. Целевые композиции показаны в Таблице XI. Результаты оценок показаны в Таблицах XII и XIII. Предел текучести имел тенденцию к росту с Al+Ti, что явилось неожиданностью. Должно быть видно, что оптимальный сплав будет требовать более, чем около 3.8% Al+Ti для достижения 1400°F уровней прочности более чем 50 Ksi, но в целом, минимальное значение 3.4 является приемлемым, как доказывают характеристики сплава Р. Все сплавы О, Р и S обладают свойствами, которые необходимо достичь.

Данные по пластичности при растяжении при 1400°F для шести экспериментальных сплавов (увеличение хрома при снижении алюминия) при постоянном уровне железа показано на Фигуре 1 в зависимости от объединенного содержания алюминия и титана. Относительное удлинение при растяжении при 1400°F имеет тенденцию к уменьшению при увеличении Al+Ti с резким падением пластичности при превышении Al+Ti около 4.2%. Поэтому для лучшего баланса свойств при повышенных температурах (например, прочность и хорошая пластичность) установлен критический верхний предел 4.2% Al+Ti. Из сплава S можно сделать заключение, что оптимальный сплав должен содержать более 3.8% Al+Ti для достижения соответствующего предела текучести при 1400°F, но менее чем 4.2% Al+Ti для сохранения соответствующей пластичности. График пластичности при растяжении при 1400°F в зависимости от отношения Cr/Al для экспериментальных сплавов Таблицы XI показан на Фигуре 2, иллюстрируя влияние роста отношения Cr/Al. Хорошая пластичность отмечена при отношении Cr/Al более 4.5. Это отношение может применяться к сплаву S, даже если он имеет более высокий уровень железа.

Результаты статического испытания на окисление 1400°F показаны в Таблице XIII и графике на Фигуре 3 как функции отношения Cr/Al при постоянном уровне железа. Значения, полученные для сплава N, были непостоянными и, следовательно, не включены в таблицу. Значительное влияние отношения Cr/Al видно из фигуры. Наилучшая стойкость к окислению была получена, когда отношение было примерно от 4.5 до 8. Стойкость к окислению сплава S была не такой хорошей, как плавок со значениями Cr/Al внутри этого диапазона, возможно, по причине более высокого содержания железа. Однако он имеет стойкость к окислению такую же хорошую, как 214 сплав, показанный в Таблице V.

Был получен один дополнительный сплав (Плавка Т). Он имел композицию, близкую к Плавке J в Таблице VII, сплаву, близкому к предпочтительному варианту этого изобретения, но содержание Al+Ti было ниже, и отношение Cr/Al было немного выше. К сплаву Т было добавлено небольшое количество кремния, тогда как к сплаву J кремний не добавлялся. Полученная композиция показана в Таблице XIV. Образцы холоднокатаного листа Плавки Т были подвергнуты воздействию 2100°F/15 минут отжига/RAC. Дублирующие испытания на растяжение были проведены при комнатной температуре и при повышении температуры от 1000 до 1800°F с интервалом в 200 градусов. Результаты представлены в Таблице XV. Было обнаружено, что начиная от 1000°F, предел текучести увеличивается до максимального значения при 1400°F (57 Ksi) и затем резко падает. Относительная пластичность наблюдалась при 1200°F - 1400°F при минимальном пластическом удлинении 12% при 1400°F. Удлинение в 12% было выше, чем у Плавки J (8.4%). Сплав Т обладал всеми необходимыми свойствами.

Представляет интерес, почему несколько сплавов, близких к предпочтительным вариантам сплавов K, O, Р, S и Т, имели разную пластичность при 1400°F. Например, почему пластичность Плавки N настолько выше, чем для сплавов J и Т? После обращения к существующему химическому анализу каждой плавки было обнаружено, что добавки кремния были полезными для пластичности сплавов при 1400°F, содержащих Al+Ti в диапазоне от 3.8% до 4.2%. Ссылаясь на четыре экспериментальные плавки в Таблице VII, необходимо заметить, что сплав К был расплавлен как кремний содержащий дубликат для «не содержащего кремний» сплава J. Содержание кремния в сплаве К было 0.29% и его пластичность при 1400°F была 16.4%, равная двойному значению для сплава J, не содержащему кремний. Фигура 4 является графиком зависимости % относительного удлинения четырех сплавов при 1400°F, имеющих примерно такую же композицию, и это показывает влияние кремния на улучшение горячей пластичности при растяжении. Это ясно показывает, что содержание кремния должно быть примерно около 0.2% для хорошей пластичности при 1400°F, и, таким образом, хорошей устойчивости к растрескиванию при деформационном старении. Это наблюдение было совершенно неожиданным.

Предполагалось, что это высокое содержание кремния может привести к проблеме свариваемости, известной как образование горячих трещин, которая возникает в шве металла во время затвердевания. Для проверки этого, образцы экспериментальных Плавок J, К, N и Т, которые имели похожие композиции, за исключением содержаний кремния, были оценены с помощью проведения уменьшенной модели испытания Varestraint test. Образцы сплава Е, которые были испытаны, включены для иллюстрации негативного воздействия бора и циркония. Результаты обобщены в Таблице XVI.

Данные показывают, что неблагоприятное воздействие добавок кремния отсутствовало до его содержания 0.29%. Когда содержание кремния было выше примерно 0.3%, склонность к образованию и росту горячих сварочных трещин увеличилась примерно на 40%. Однако, наблюдалось, что склонность сплава N к образованию и росту горячих сварочных трещин была по-прежнему ниже, чем 214 сплава. Результаты для сплава Е показывают, что присутствие бора и циркония оказывает отрицательное воздействие на склонность к образованию и росту горячих сварочных трещин. Эти элементы обычно добавляются к 214 сплаву. Если эти элементы убрать из сплава Е и добавить от 0.2 до 0.6 титана и от 0.2 до 0.4 кремния, в этом случае можно ожидать, что полученный сплав будет иметь хорошую устойчивость к образованию и росту горячих сварочных трещин и всеми свойствами, заявленными в этом изобретении. Этот модифицированный сплав Е будет содержать 25.05% железа, 3.86% алюминия, 19.51% хрома, 0.05% углерода, менее 0.025% циркония, 0.2-0.4% кремния, 0.2-0.6% титана, менее 0.005% каждого из иттрия, церия и лантана, никель и примеси остальное.

Таблица XVII содержит результаты испытания сплавов, обладающих желаемыми свойствами, и композиция каждого сплава приводится в сравнении с модифицированной Плавкой Е.

На основании этой Таблицы и фигур можно сделать вывод о том, что желаемые свойства могут быть получены в сплаве, содержащем 25-32% железа, 18-25% хрома, 3.0-4.5% алюминия, 0.2-0.6% титана, 0.2-0.4% кремния и 0.2-0.5% марганца. Сплав может также содержать иттрий, церий и лантан в количестве до 0.01% каждого. Углерод может присутствовать в количестве до 0.25%, но, как правило, будет присутствовать на уровне менее чем 0.10%. Бор может присутствовать в сплаве до 0.004% и цирконий до 0.025%. Марганец может присутствовать до 0.01%. Следовые количества ниобия могут присутствовать до 0.01%. Каждый из вольфрама и молибдена может присутствовать в количестве до 0.5%. До 0.2% в сплаве может присутствовать кобальт. Никель и примеси - остальное. К тому же, общее содержание алюминия и титана должно быть между 3.4% и 4.2% и отношение хрома к алюминию должно быть примерно от 4.5 до 8. Однако более желательные свойства будут обнаружены в сплавах, которые содержат 26.8-31.8% железа, 18.9-24.3% хрома, 3.1-3.9% алюминия, 0.3-0.4% титана, 0.25-0.35% кремния, до 0.35% марганца, до 0.005% каждого из иттрия, церия и лантана, до 0.06% углерода, менее 0.004% бора, менее 0.01% циркония, никель и примеси - остальное. Предпочтительно, чтобы общее количество алюминия и титана было от 3.4% до 4.2% и чтобы отношение хрома к алюминию было от 5.0 до 7.0.

Можно сделать заключение, что оптимальная композиция сплава для достижения желаемых свойств должна содержать 27.5% железа, 20% хрома, 3.75% алюминия, 0.25% титана, 0.05% углерода, 0.3% кремния, 0.25% марганца, до 0.015% следовые количества церия и лантана, никель и примеси - остальное.

Несмотря на то, что было дано описание определенных предпочтительных вариантов сплава, необходимо понимать, что этот сплав ими не ограничивается и может быть осуществлен разными способами в пределах приведенной ниже формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДОПУСКАЮЩИЙ ОБРАБОТКУ ДАВЛЕНИЕМ СПЛАВ КОБАЛЬТА (ВАРИАНТЫ) | 2007 |

|

RU2454476C2 |

| ЛЕГКООБРАБАТЫВАЕМЫЕ, ВЫСОКОПРОЧНЫЕ, СТОЙКИЕ К ОКИСЛЕНИЮ Ni-Cr-Co-Mo-Al-СПЛАВЫ | 2014 |

|

RU2650659C2 |

| ВЫСОКОПРОЧНАЯ КОНСТРУКЦИОННАЯ СТАЛЬ ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТИ | 2003 |

|

RU2237103C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ ДЛЯ ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ | 2009 |

|

RU2404281C1 |

| СТАЛЬ КОНСТРУКЦИОННАЯ | 2003 |

|

RU2237106C1 |

| ВЫСОКОПРОЧНАЯ КОНСТРУКЦИОННАЯ СТАЛЬ | 2003 |

|

RU2237108C1 |

| СТАЛЬ ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2003 |

|

RU2237107C1 |

| СПЛАВ ДЛЯ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2005 |

|

RU2377336C2 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ Ni-Mo-Cr СПЛАВ С НИЗКИМ ТЕПЛОВЫМ РАСШИРЕНИЕМ | 2012 |

|

RU2601024C2 |

| СТАЛЬ ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2002 |

|

RU2225457C1 |

Изобретение относится к области металлургии, а именно к жаропрочным, стойким к окислению сплавам, пригодным для сварки. Сплав содержит следующие компоненты, масс.%: 25-32 железа, 18-25 хрома, 3,0-4,5 алюминия, 0,2-0,6 титана, 0,2-0,4 кремния, 0,2-0,5 марганца, до 2,0 кобальта, до 0,5 молибдена, до 0,5 вольфрама, до 0,01 магния, до 0,25 углерода, до 0,025 циркония, до 0,01 иттрия, до 0,01 церия, до 0,01 лантана, никель и примеси - остальное. Содержание Al+Ti составляет от 3,4 до 4,2 масс.%, а хром и алюминий присутствуют в таких количествах, чтобы отношение Cr/Al составляло от 4,5 до 8. Сплав характеризуется высокой жаропрочностью, стойкостью к окислению, низкой склонностью к образованию и росту сварочных трещин при затвердевании и хорошей стойкостью к растрескиванию в результате деформационного старения. 2 н. и 6 з.п. ф-лы, 4 ил., 17 табл.

1. Жаропрочный, стойкий к окислению сплав, пригодный для сварки, содержащий, мас.%: 25-32 железа, 18-25 хрома, 3,0-4,5 алюминия, 0,2-0,6 титана, 0,2-0,4 кремния, 0,2-0,5 марганца, до 2,0 кобальта, до 0,5 молибдена, до 0,5 вольфрама, до 0,01 магния, до 0,25 углерода, до 0,025 циркония, до 0,01 иттрия, до 0,01 церия, до 0,01 лантана, никель и примеси - остальное, причем содержание Al+Ti составляет от 3,4 до 4,2, а хром и алюминий присутствуют в таких количествах, чтобы отношение Cr/Al составляло от 4,5 до 8.

2. Сплав по п.1, отличающийся тем, что он содержит, мас.%: 26,8-31,8 железа, 18,9-24,3 хрома, 3,1-3,9 алюминия, 0,3-0,4 титана, 0,25-0,35 кремния, 0,2-0,4 марганца, до 0,005 каждого из иттрия, церия и лантана, до 0,06 углерода, менее 0,004 бора, менее 0,01 циркония, никель и примеси - остальное.

3. Сплав по п.1, отличающийся тем, что содержание Al+Ti составляет от 3,8 до 4,2 мас.%.

4. Сплав по п.1, отличающийся тем, что содержание Al+Ti составляет от 3,9 до 4,1 мас.%.

5. Сплав по п.1, отличающийся тем, что отношение Cr/Al составляет от 5,0 до 7,0.

6. Сплав по п.1, отличающийся тем, что отношение Cr/Al составляет от 5,2 до 7,0.

7. Сплав по п.1, отличающийся тем, что ниобий присутствует в качестве примеси в количестве, не превышающем 0,15 мас.%.

8. Жаропрочный, стойкий к окислению сплав, пригодный для сварки, включающий следующие компоненты, мас.%: 27,5 железа, 20 хрома, 3,75 алюминия, 0,25 титана, 0,05 углерода, 0,3 кремния, 0,25 марганца, никель и примеси - остальное.

| Способ получения ионообменного полиакрилонитрильного волокна | 1983 |

|

SU1512984A1 |

| RU 2005117714 А, 20.12.2006 | |||

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2005 |

|

RU2285059C1 |

| US 4671931 A, 09.06.1987. | |||

Авторы

Даты

2014-02-20—Публикация

2008-12-12—Подача