Предпосылки создания настоящего изобретения

Область изобретения

Настоящее изобретение относится к высокопрочным, высокопластичным легированным сталям и, прежде всего, к такому сплаву, который можно закаливать при значительно более высокой температуре без существенного снижения предела прочности на разрыв. Настоящее изобретение также относится к высокопрочному, высокопластичному закаленному стальному изделию.

Описание соответствующей области техники

Известны дисперсионно-твердеющие мартенситные стали, которые обеспечивают комбинацию чрезвычайно высокой прочности и трещиностойкости. Известные стали включают стали, описанные в патентах US №4076525 и US №5087415. Первая сталь известна как сплав AF1410, а вторая выпускается под зарегистрированным торговым названием AERMET. Комбинация чрезвычайно высокой прочности и пластичности, характерная для указанных сплавов, является результатом их составов, которые включают значительные количества никеля, кобальта и молибдена, элементов, которые являются типичными среди доступных наиболее дорогостоящих легирующих элементов. В связи с этим указанные стали реализуются по значительно более высокой цене по сравнению с другими сплавами, которые не содержат указанные элементы.

В последнее время была разработана легированная сталь, которая обеспечивает комбинацию высокой прочности и высокой пластичности без необходимости применения легирующих добавок, таких как кобальт и молибден. Такая сталь описана, например, в патенте US №7067019. Сталь, описанная в указанном патенте, представляет собой воздушно-закаливаемую сталь CuNiCr, которая не содержит кобальт и молибден. В ходе испытаний было установлено, что сплав, описанный в патенте ′019, характеризуется пределом прочности на разрыв, равным приблизительно 280 кфунтов/кв.дюйм, и трещиностойкостью, равной приблизительно 90 (кфунтов/кв.дюйм)√дюйм. Сплав твердеет и закаливается, при этом обеспечивается указанная комбинация прочности и пластичности. Температуру закалки ограничивают до не более приблизительно 400°F, чтобы исключить размягчение сплава и соответствующую потерю прочности.

Сплав, описанный в патенте ′019, не является нержавеющей сталью и, в связи с этим, на него необходимо наносить другой слой для предотвращения коррозии. Согласно техническим требованиям к материалам для аэрокосмической техники сплав после нанесения защитного слоя требуется нагревать при 375°F в течение по крайней мере 23 ч для удаления водорода, адсорбированного в процессе нанесения защитного слоя. Необходимость удаления водорода обусловлена тем, что водород придает сплаву хрупкость и оказывает отрицательное действие на пластичность, обеспечиваемую составом сплава. В связи с тем, что указанный сплав закаливают при 400°F, нагревание при 375°F в течение 23 ч после нанесения защитного слоя приводит к перекаливанию деталей, изготовленных из сплава, что не позволяет достигать предел прочности на разрыв на уровне по крайней мере 280 кфунтов/кв.дюйм.

Существует необходимость в разработке сплава CuNiCr, который можно упрочнять и закалять, чтобы обеспечить предел прочности на разрыв на уровне по крайней мере 280 кфунтов/кв.дюйм, и трещиностойкость на уровне приблизительно 90 (кфунтов/кв.дюйм)√дюйм, а также чтобы поддерживать после упрочнения и закалки указанную комбинацию прочности и пластичности при нагревании при температуре приблизительно 375°F в течение по крайней мере 23 ч.

Краткое описание сущности изобретения

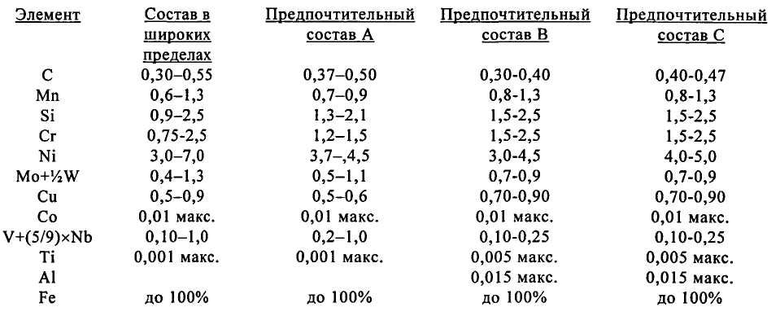

Недостатки известных сплавов, как описано выше, в значительной степени исключаются за счет получения сплава по настоящему изобретению. В одном объекте настоящего изобретения предлагается высокопрочная, высокопластичная легированная сталь, которая характеризуется следующим составом в широких пределах и предпочтительными составами, выраженными в массовых процентах.

Остальное количество составляет железо и обычные примеси, присутствующие в легированных сталях коммерческих марок аналогичного назначения с аналогичными свойствами. Что касается указанных примесей, содержание фосфора предпочтительно ограничено до не более приблизительно 0,01%, а содержание серы предпочтительно ограничено до не более приблизительно 0,001%. В пределах указанных выше диапазонов в массовых процентах содержание кремния, меди и ванадия находится в следующем диапазоне:

2≤(%Si+%Cu)/(%V+(5/9)×%Nb)≤34.

Представленные выше в виде таблицы данные приведены в качестве удобного краткого описания, в котором не ограничены нижние и верхние пределы диапазонов содержания индивидуальных элементов для применения в комбинации друг с другом или не ограничены диапазоны содержания элементов для применения только в комбинации друг с другом. Таким образом, один или более диапазонов можно использовать с одним или более других диапазонов содержания остальных элементов. Кроме того, минимальное или максимальное содержание элемента в составе в широком диапазоне или в предпочтительном составе можно использовать с минимальным или максимальным содержанием того же элемента в другом предпочтительном или промежуточном составе. Более того, сплав по настоящему изобретению может состоять главным образом или состоять из составляющих элементов, описанных в данном контексте, или включать указанные элементы. Использованный в данном контексте термин «процент» или символ «%» обозначает массовый процент, если не указано иное.

В другом объекте настоящего изобретения предлагается упрочненное и закаленное изделие из легированной стали, которое характеризуется чрезвычайно высокой прочностью и трещиностойкостью. Изделие изготавливают из сплава, характеризующегося указанным выше составом в широком диапазоне или предпочтительным составом, выраженным в массовых процентах. Согласно указанному объекту настоящего изобретения изделие из сплава дополнительно характеризуется тем, что выдерживает закалку при температуре от приблизительно 500°F до 600°F.

Подробное описание изобретения

Сплав по настоящему изобретению содержит по крайней мере приблизительно 0,30% и предпочтительно по крайней мере приблизительно 0,32% углерода. Углерод обеспечивает высокую прочность и твердость сплава. При необходимости обеспечения более высокой прочности и твердости, сплав предпочтительно содержит по крайней мере приблизительно 0,40% углерода (например, предпочтительный состав С). Углерод также оказывает положительное действие на сопротивление при закалке указанного сплава. Слишком высокое содержание углерода оказывает отрицательное действие на пластичность сплава. В связи с этим, содержание углерода ограничено до следующих значений: не более приблизительно 0,55%, еще предпочтительнее не более приблизительно 0,50% и предпочтительно не более приблизительно 0,47%. В настоящем изобретении установлено, что если сплав содержит такое незначительное количество углерода, как 0,30%, верхний предел содержания углерода можно ограничить до не более приблизительно 0,40%, при этом состав сплава корректируют в соответствии с указанным содержанием составляющих элементов (например, предпочтительный состав В), чтобы обеспечить предел прочности на разрыв, равный по крайней мере 290 кфунтов/кв.дюйм.

Указанный состав включает по крайней мере приблизительно 0,6%, еще предпочтительнее по крайней мере приблизительно 0,7% и предпочтительно по крайней мере приблизительно 0,8% марганца, предназначенного в основном для раскисления сплава. Было установлено, что марганец также способствует обеспечению высокой прочности сплава. Таким образом, если необходима высокая прочность, в сплав включают по крайней мере приблизительно 1,0% марганца. Если содержание марганца слишком высокое, при упрочнении и закалке может наблюдаться образование нежелательного количества остаточного аустенита, оказывающего отрицательное действие на высокую прочность сплава. В связи с этим, в сплав можно включать вплоть до приблизительно 1,3% марганца. В других вариантах сплав содержит не более приблизительно 1,2% или не более приблизительно 0,9% марганца.

Кремний оказывает положительное действие на способность к закалке и сопротивление при закалке указанного сплава. В связи с этим, в сплав включают по крайней мере приблизительно 0,9% кремния и предпочтительно по крайней мере приблизительно 1,3% кремния. Если необходимы высокая твердость и прочность, в сплав включают по крайней мере приблизительно 1,5% и предпочтительно по крайней мере приблизительно 1,9% кремния. Слишком высокое содержание кремния оказывает отрицательное действие на твердость, прочность и ковкость сплава. Чтобы исключить указанные отрицательные эффекты, содержание кремния в указанном сплаве ограничивают до следующих значений: не более приблизительно 2,5% и предпочтительно не более приблизительно 2,2% или 2,1%.

Сплав содержит по крайней мере приблизительно 0,75% хрома, так как хром способствует обеспечению высокой способности к закалке, высокой прочности и сопротивления при закалке указанного сплава. Предпочтительно сплав содержит по крайней мере приблизительно 1,0% и еще предпочтительнее по крайней мере приблизительно 1,2% хрома. Более высокую прочность можно обеспечить, если содержание хрома в сплаве составляет по крайней мере приблизительно 1,5% и предпочтительно по крайней мере приблизительно 1,7%. Содержание в сплаве более приблизительно 2,5% хрома оказывает отрицательное действие на ударную вязкость и ковкость сплава. В вариантах указанного сплава с высокой прочностью содержание хрома составляет предпочтительно не более приблизительно 1,9%. В других вариантах содержание хрома в указанном сплаве ограничено до следующих значений: не более приблизительно 1,5% и еще предпочтительнее не более приблизительно 1,35%.

Никель способствует обеспечению высокой пластичности сплава по настоящему изобретению. В связи с этим, сплав содержит по крайней мере приблизительно 3,0% никеля и предпочтительно по крайней мере приблизительно 3,1% никеля. В предпочтительном варианте сплав (например, предпочтительный состав А) содержит по крайней мере приблизительно 3,7% никеля. Для обеспечения более высокой прочности сплава, в его состав предпочтительно включают по крайней мере приблизительно 4,0% и еще предпочтительнее по крайней мере приблизительно 4,6% никеля. Положительное действие, обеспечиваемое более высоким содержанием никеля, отрицательным образом сказывается на стоимости сплава и при этом не обеспечивает значительного преимущества. Для снижения стоимости сплава количество никеля ограничивают до не более приблизительно 7%. Таким образом, в варианте сплава с наиболее высокой прочностью (например, предпочтительный состав С) сплав может содержать вплоть до приблизительно 5,0% никеля, предпочтительно вплоть до приблизительно 4,9% никеля. В вариантах сплава с более низкой прочностью (например, предпочтительный состав А и предпочтительный состав В) сплав содержит не более приблизительно 4,5% никеля.

Молибден является карбидообразующим элементом, который оказывает положительное действие на сопротивление указанного сплава при закалке. Присутствие молибдена повышает температуру закалки сплава, таким образом при температуре приблизительно 500°F наблюдается вторичный упрочняющий эффект. Молибден также способствует обеспечению прочности и трещиностойкости сплава. Положительные действия, обеспечиваемые молибденом, реализуются при содержании молибдена в сплаве по крайней мере приблизительно 0,4% и предпочтительно по крайней мере приблизительно 0,5%. Для обеспечения более высокой прочности в сплав включают по крайней мере приблизительно 0,7% молибдена. Аналогично никелю, молибден не обеспечивает значительное улучшение свойств по сравнению со значительным ростом стоимости при добавлении более значительных количеств молибдена. В связи с этим, формы сплава с более высокой прочностью (предпочтительный состав В и предпочтительный состав С) содержат вплоть до приблизительно 1,3% молибдена, еще предпочтительнее не более приблизительно 1,1% молибдена, предпочтительно не более приблизительно 0,9% молибдена. В указанном сплаве часть молибдена или весь молибден можно заменить на вольфрам. Молибден заменяют на вольфрам (если присутствует) в соотношении 1:2.

Указанный сплав предпочтительно содержит по крайней мере приблизительно 0,5% меди, которая способствует обеспечению высокой способности к закалке и ударной вязкости сплава. Если необходима более высокая прочность, в сплав включают по крайней мере приблизительно 0,7% меди. Слишком высокое содержание меди может привести к осаждению нежелательного количества свободной меди в матрице сплава и оказывать отрицательное действие на трещиностойкость сплава. В связи с этим, в указанный сплав включают не более приблизительно 0,9% и предпочтительно не более приблизительно 0,85% меди. Если нет необходимости в чрезвычайно высокой прочности, содержание меди можно ограничить до максимально приблизительно 0,6%.

Ванадий способствует обеспечению высокой прочности сплава и высокой способности указанного сплава к закалке. Ванадий также является карбидообразующим элементом и ускоряет образование карбидов, что способствует измельчению зерен в сплаве и оказывает положительное действие на сопротивление при закалке и вторичное упрочнение сплава. Вследствие указанных причин, сплав предпочтительно содержит по крайней мере приблизительно 0,10% и предпочтительно по крайней мере приблизительно 0,14% ванадия. Слишком высокое содержание ванадия оказывает отрицательное действие на прочность сплава из-за образования более значительных количеств карбидов в сплаве, что снижает содержание углерода в материале матрицы сплава. Соответственно, сплав может содержать вплоть до приблизительно 1,0% ванадия, но предпочтительно содержит не более приблизительно 0,35% ванадия. В вариантах сплава с более высокой прочностью (предпочтительный состав В и предпочтительный состав С) содержание ванадия ограничено до следующих значений: не более приблизительно 0,25% и предпочтительно не более приблизительно 0,22%. В указанном сплаве часть ванадия или весь ванадий можно заменить на ниобий, так как ниобий, аналогично ванадию, взаимодействует с углеродом, образуя карбиды М4С3, что оказывает положительное действие на сопротивление при закалке и способность сплава к закалке. Ванадий заменяют на ниобий (если присутствует) в соотношении 1:1,8.

Указанный сплав также может содержать незначительное количество кальция, вплоть до приблизительно 0,005% кальция, который сохраняется из добавок в процессе плавления сплава для удаления серы и таким образом оказывает положительное действие на трещиностойкость сплава.

Содержание кремния, меди, ванадия и, если присутствует, ниобия предпочтительно подбирают в соответствии с описанными выше диапазонами их содержания в массовых процентах таким образом, чтобы обеспечить преимущества новой комбинации прочности и пластичности, которая характеризует указанный сплав. Более конкретно соотношение (%Si+%Cu)/(%V+(5/9)×%Nb) составляет приблизительно от 2 до 34. Соотношение составляет предпочтительно приблизительно 6-12, при этом уровни прочности составляют менее приблизительно 290 кфунтов/кв.дюйм. Для обеспечения уровней прочности 290 кфунтов/кв.дюйм и выше состав сплава подбирают таким образом, чтобы указанное соотношение составляло от приблизительно 14,5 вплоть до приблизительно 34. Полагают, что если количества кремния, меди и ванадия, присутствующих в сплаве, подбирать в соответствии с указанным соотношением, укрепляются границы зерен сплава за счет предотвращения образования на границах зерен хрупких фаз и включения посторонних элементов.

Остальную часть сплава главным образом составляет железо и обычные примеси, присутствующие в аналогичных сплавах и сталях коммерческих марок. В этом отношении сплав предпочтительно содержит не более приблизительно 0,01%, еще предпочтительнее не более приблизительно 0,005% фосфора и не более приблизительно 0,001%, еще предпочтительнее не более приблизительно 0,0005% серы. Сплав предпочтительно содержит не более приблизительно 0,01% кобальта. Сплав может содержать остаточные количества титана, вплоть до приблизительно 0,01%, включенного в составе продуктов раскисления в процессе плавления, при этом содержание титана предпочтительно ограничено до не более приблизительно 0,005%. Сплав также может содержать вплоть до приблизительно 0,015% алюминия, включенного из добавок раскисления в процессе плавления.

Состав сплавов согласно предпочтительным вариантам В и С подбирают с целью обеспечения чрезвычайно высокой прочности и пластичности в упрочненном и закаленном состоянии. В этом отношении, предпочтительный состав В подбирают с целью обеспечения предела прочности на разрыв по крайней мере приблизительно 290 кфунтов/кв.дюйм в сочетании с высокой пластичностью, о чем свидетельствует критический коэффициент интенсивности напряжения в условиях плоской деформации (KIc), характеризующий трещиностойкость, равный по крайней мере приблизительно 70 (кфунтов/кв.дюйм)√дюйм. Кроме того, для областей применения, в которых требуется более высокая прочность и пластичность, предпочтительный состав С подбирают таким образом, чтобы обеспечить предел прочности на разрыв, равный по крайней мере приблизительно 310 кфунтов/кв.дюйм, и коэффициент трещиностойкости KIc, равный по крайней мере приблизительно 50 (кфунтов/кв.дюйм)√дюйм.

Для получения сплава по настоящему изобретению не требуются специальные технологии плавления. Сплав предпочтительно подвергают вакуумно-индукционной плавке (VIM) и, если необходимо для особых областей применения, очищают с использованием вакуумно-дугового переплава (VAR). При необходимости, сплав также можно подвергать дуговой плавке на воздухе (ARC). После плавки ARC сплав можно очищать электрошлаковым переплавом (ESR) или в процессе VAR.

Сплав по настоящему изобретению предпочтительно деформируют в горячем состоянии при температуре вплоть до приблизительно 2100°F, предпочтительно при приблизительно 1800°F, при этом получают различные формы промежуточных продуктов, такие как прутки и заготовки. Сплав предпочтительно подвергают тепловой обработке аустенизацией при температуре приблизительно от 1585°F до приблизительно 1735°F в течение приблизительно 1-2 ч. Затем сплав охлаждают на воздухе или закаляют в масле от температуры аустенизации. При необходимости, сплав можно подвергать тепловой обработке в вакууме и закалять в потоке газа. Сплав предпочтительно подвергают глубокому охлаждению до температуры -100°F или -320°F в течение приблизительно 1-8 ч и затем нагревают на воздухе. Сплав предпочтительно закаляют при температуре приблизительно 500°F в течение 2-3 ч и затем охлаждают на воздухе. Сплав можно закалять при температуре вплоть до 600°F, если не требуется оптимальное сочетание прочности и пластичности.

Сплав по настоящему изобретению можно использовать в широком спектре областей применения. Чрезвычайно высокая прочность и высокая трещиностойкость сплава позволяют использовать сплав для деталей металлорежущих станков, а также для элементов конструкций летательного аппарата, включая шасси. Сплав по настоящему изобретению также можно использовать для автомобильных деталей, включая, но не ограничиваясь только ими, конструктивные детали, приводные валы, рессоры и коленчатые валы. Полагают, что сплав можно также использовать для изготовления броневых плит, листов и заготовок.

Примеры

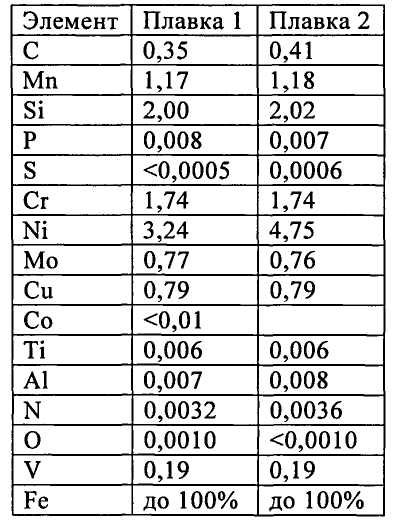

Для анализа получены две плавки (400 фунтов), состав которых в массовых процентах приведен ниже в табл.1. Обе плавки получали с использованием вакуумной индукционной плавки и затем отливали в виде квадратных слитков размером 7,5 дюйма. Слитки нагревали при 2300°F в течение времени, достаточного для гомогенизации сплавов. Затем слитки деформировали в горячем состоянии при температуре 1800°F, при этом получали заготовки размером 3-1/2 дюйма×5 дюймов. Затем заготовки повторно нагревали до 1800°F и часть каждой заготовки деформировали в горячем состоянии до формирования заготовки с поперечным сечением размером 1-1/2 дюйма × 4-5/8 дюймов.

Деформацию в горячем состоянии проводили постадийно, при необходимости с повторным нагреванием промежуточных форм. После горячей штамповки заготовки охлаждали до комнатной температуры на воздухе. Затем каждую из охлажденных заготовок разрезали на два образца по линии соединения двух секций. Образцы отжигали при 1250°F в течение 8 ч и затем охлаждали на воздухе.

Таблица 1

Образцы для проведения стандартных испытаний на растяжение, определения ударной вязкости по методу Шарли на образцах с V-образным надрезом, а также трещиностойкости и твердости получали из заготовок с продольной и поперечной ориентациями. Перед испытаниями исследуемые образцы деформировали в горячем состоянии следующим образом. Образцы из плавки 1 аустенировали в вакуумной печи при 1685°F в течение 1,5 ч и затем закаляли в потоке газа. Образцы после закалки подвергали глубокому охлаждению до температуры -100°F в течение 8 ч и затем нагревали до комнатной температуры на воздухе. Наконец, образцы закаляли при 500°F в течение 2 ч и затем охлаждали на воздухе. Образцы из плавки 2 аустенировали в вакуумной печи при 1735°F в течение 2 ч и затем закаляли в потоке газа. Образцы после закалки подвергали глубокому охлаждению до температуры -100°F в течение 8 ч и затем нагревали до комнатной температуры на воздухе. Наконец, образцы закаляли при 500°F в течение 2 ч и затем охлаждали на воздухе.

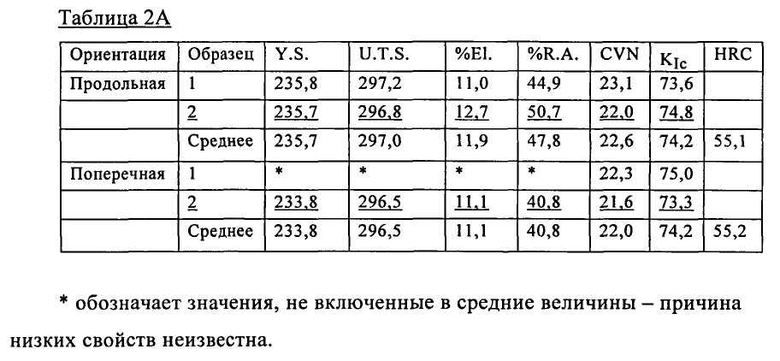

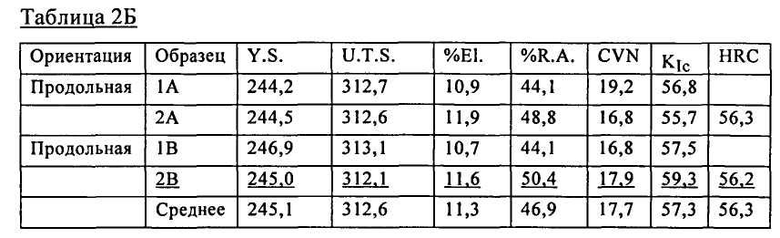

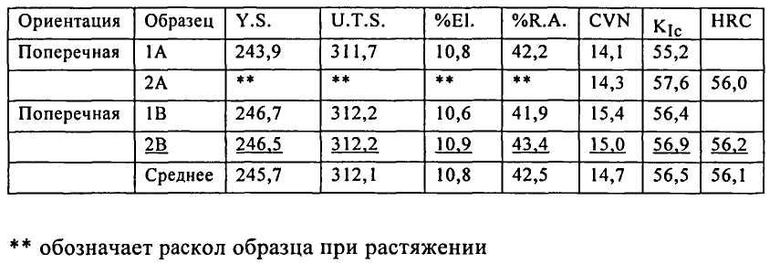

Результаты испытаний на растяжение при комнатной температуре, определения ударной вязкости по методу Шарли на образцах с V-образным надрезом, а также коэффициенты трещиностойкости KIc приведены в табл.2А и табл.2Б ниже, включая условный предел текучести 0,2% (Y.S), а также значения предельной прочности на разрыв (U.T.S.) в кфунтах/кв.дюйм, относительного удлинения в процентах (%Еl.) и коэффициентов вытяжки в процентах (%R.A.), ударной вязкости с V-образным надрезом по методу Шарли (CVN) в фунт-сила-фут, коэффициентов KIc при проведении испытаний на трещиностойкость при ступенчато-возрастающей нагрузке в (кфунтах/кв.дюйм)√дюйм, а также твердости по Роквеллу по шкале С (HRC). Испытание на трещиностойкость при ступенчато-возрастающей нагрузке проводили в соответствии со стандартами Американского общества по испытанию материалов (ASTM Standard Test Procedures) E399, Е812 и Е1290. В табл.2А приведены результаты для плавки 1, а в табл.2Б приведены результаты для плавки 2.

Использованные в данном контексте термины и выражения предназначены для описания настоящего изобретения и не ограничивают его объем. Использование указанных терминов и выражений не исключает любые эквиваленты представленных и описанных признаков, а также их частей. Следует понимать, что возможны различные модификации в пределах описанного изобретения, а также пунктов формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ ВЫСОКОТВЕРДАЯ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2016 |

|

RU2654093C2 |

| САМОЗАКАЛИВАЕМЫЕ УДАРОПРОЧНЫЕ СТАЛЬНЫЕ СПЛАВЫ, СПОСОБЫ ИЗГОТОВЛЕНИЯ СПЛАВОВ И ИЗДЕЛИЯ, ВКЛЮЧАЮЩИЕ СПЛАВЫ | 2012 |

|

RU2612105C2 |

| ВЫСОКОПРОЧНЫЙ СТАЛЬНОЙ СПЛАВ С ВЫСОКОЙ УДАРНОЙ ВЯЗКОСТЬЮ | 2009 |

|

RU2482212C2 |

| СВЕРХВЫСОКОПРОЧНАЯ АУСТЕНИТНО-СТАРЕЮЩАЯ СТАЛЬ С ВЫСОКОЙ УДАРНОЙ ВЯЗКОСТЬЮ ПРИ КРИОГЕННОЙ ТЕМПЕРАТУРЕ | 1998 |

|

RU2203330C2 |

| ЛЕГИРОВАННЫЕ СТАЛИ И ИНСТРУМЕНТЫ ИЛИ ДЕТАЛИ, ИЗГОТОВЛЕННЫЕ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2420602C2 |

| Бесшовная труба нефтяного сортамента из высокопрочной коррозионно-стойкой стали мартенситного класса и способ ее получения | 2021 |

|

RU2807645C2 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ С ВЫСОКИМ СОПРОТИВЛЕНИЕМ СУЛЬФИДНОМУ РАСТРЕСКИВАНИЮ ДЛЯ ТРУБ НЕФТЕПРОМЫСЛОВОГО СОРТАМЕНТА | 2006 |

|

RU2378408C2 |

| СПОСОБЫ ОБРАБОТКИ СПЛАВОВ | 2014 |

|

RU2690246C2 |

| АУСТЕНИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2012 |

|

RU2603735C2 |

Изобретение относится к высокопрочной высокопластичной легированной стали и изделиям, изготавливаемым из нее. Сталь содержит компоненты в следующем соотношении, мас.%: С 0,30-0,47, Mn 0,8-1,3, Si 1,5-2,5, Cr 1,5-2,5, Ni 3,0-5,0, Mo+½W 0,7-0,9, Cu 0,70-0,90, Со до 0,01, V+(5/9)×Nb 0,10-0,25, Ti до 0,005, Al до 0,015, Fe и примеси остальное. В качестве примесей сталь содержит не более 0,01 мас.% фосфора и не более 0,001 мас.% серы. Изготовляемые из стали упрочненные и закаленные при температуре 500°F изделия обладают высокой прочностью и трещиностойкостью. 2 н. и 25 з.п. ф-лы, 2 табл., 1 пр.

1. Высокопрочная высокопластичная легированная сталь, характеризующаяся высоким сопротивлением при закалке, которая содержит в мас.% приблизительно:

при этом содержание фосфора ограничено до приблизительно 0,01 макс., а содержание серы ограничено до не более приблизительно 0,001 макс., при этом

2≤(%Si+%Cu)/(%V+(5/9)×%Nb)≤34.

2. Сталь по п.1, которая содержит не более приблизительно 0,40% углерода.

3. Сталь по п.1, которая содержит, по крайней мере, приблизительно 0,40% углерода.

4. Сталь по п.1, которая содержит не более приблизительно 4,5% никеля.

5. Сталь по п.1, которая содержит, по крайней мере, приблизительно 4,0% никеля.

6. Сталь по п.1, которая содержит не более приблизительно 1,2% марганца.

7. Сталь по п.1, которая содержит, по крайней мере, приблизительно 1,0% марганца.

8. Сталь по п.1, которая содержит, по крайней мере, приблизительно 1,7% хрома.

9. Сталь по п.1, в которой 6≤(%Si+%Cu)/(%V+(5/9)×%Nb)≤12.

10. Сталь по п.1, в которой 14,5≤(%Si+%Cu)/(%V+(5/9)×%Nb)≤34.

11. Сталь по п.1, в которой содержание углерода ограничено до приблизительно 0,30-0,40%, содержание никеля ограничено до приблизительно 3,0-4,5% и 6<(%Si+%Cu)/(%V+(5/9) ×%Nb)<12.

12. Сталь по п.11, которая содержит, по крайней мере, приблизительно 3,7% никеля.

13. Сталь по п.11, которая содержит не более приблизительно 2,2% кремния.

14. Сталь по п.11, которая содержит, по крайней мере, приблизительно 0,32% углерода.

15. Сталь по п.11, которая содержит не более приблизительно 1,2% марганца.

16. Сталь по п.11, которая содержит не более приблизительно 0,85% меди.

17. Сталь по п.11, в которой %V+(5/9)×%Nb составляет, по крайней мере, приблизительно 0,14%.

18. Сталь по п.11, в которой %V+(5/9)×%Nb составляет не более приблизительно 0,22%.

19. Сталь по п.1, в которой содержание углерода ограничено до приблизительно 0,40-0,47%, содержание никеля ограничено до приблизительно 4,0-5,0%, и 14,5≤(%Si+%Cu)/(%V+(5/9)×%Nb)≤34.

20. Сталь по п.19, которая содержит, по крайней мере, приблизительно 4,6% никеля.

21. Сталь по п.19, которая содержит не более приблизительно 2,2% кремния.

22. Сталь по п.19, которая содержит, по крайней мере, приблизительно 1,0% марганца.

23. Сталь по п.19, которая содержит, по крайней мере, приблизительно 1,9% кремния.

24. Сталь по п.19, которая содержит, по крайней мере, приблизительно 1,7% хрома.

25. Сталь по п.19, которая содержит не более приблизительно 1,9% хрома.

26. Сталь по п.19, которая содержит не более приблизительно 0,85% меди.

27. Упрочненное и закаленное изделие из стали, которое характеризуется чрезвычайно высокой прочностью и трещиностойкостью, изготовленное из стали по любому из пп.1-26, причем указанное изделие после закалки при температуре 500°F характеризуется пределом прочности на разрыв, равным по крайней мере 290 кфунтов/кв.дюйм, и критическим коэффициентом интенсивности напряжения в условиях плоской деформации (KIc), характеризующим трещиностойкость, равным по крайней мере 50 (кфунтов/кв.дюйм)√дюйм.

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| СОРТОВОЙ ПРОКАТ КРУГЛЫЙ ИЗ ЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ СЛОЖНОПРОФИЛЬНЫХ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ | 2003 |

|

RU2262539C1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

Авторы

Даты

2015-07-10—Публикация

2012-01-30—Подача