Область применения изобретения

Настоящее изобретение в общем имеет отношение к созданию деформируемых сплавов высокой прочности для использования при повышенных температурах. В частности, настоящее изобретение имеет отношение к созданию сплавов, которые обладают достаточными сопротивлением ползучести, термостабильностью и сопротивлением растрескиванию под действием напряжений в результате старения, что позволяет использовать их для изготовления переходных каналов (переходных коробов) газовой турбины и других компонентов газовой турбины.

Предпосылки к созданию изобретения

Для соответствия возрастающим требованиям эффективности эксплуатации разработчики газотурбинных двигателей стремятся использовать все более и более высокие рабочие температуры. Однако возможность повышения рабочих температур часто ограничивается свойствами материала. Одно из таких ограничений относится к использованию материала в переходных каналах газовой турбины. Переходные каналы часто представляют собой сварные компоненты, изготовленные из листового или тонкого пластинчатого материала, и поэтому должны обладать как хорошей свариваемостью, так и хорошей деформируемостью. Часто в переходных каналах используют гамма-прим упрочненные сплавы, принимая во внимание их высокую прочность при повышенных температурах. Однако имеющиеся в настоящее время серийные деформируемые гамма-прим упрочненные сплавы либо не обладают прочностью или стабильностью, позволяющей использовать их при очень высоких температурах, требующихся в соответствии с концепциями разработки продвинутых газовых турбин, либо создают трудности в процессе изготовления. В частности, одной из таких трудностей в процессе изготовления является подверженность многих деформируемых гамма-прим упрочненных сплавов растрескиванию под действием напряжений в результате старения. Проблема растрескивания под действием напряжений в результате старения обсуждается далее в этом описании более подробно.

Деформируемые гамма-прим упрочненные сплавы часто представляют собой систему на основе никель-хром-кобальт, несмотря на то, что могут быть использованы системы и на другой основе. Эти сплавы обычно имеют добавки алюминия и титана, которые отвечают за образование гамма-прим фазы, Ni3 (Al, Ti). Могут быть использованы и другие образующие гамма-прим фазу элементы, такие как ниобий и/или тантал. Используют термическую обработку для дисперсионного твердения и для образования гамма-прим фазы в микроструктуре сплава. Эту термообработку обычно проводят, когда сплав находится в отожженном состоянии. Присутствие гамма-прим фазы ведет к существенному упрочнению сплава в широком диапазоне температур. Другие элементарные добавки могут содержать молибден или вольфрам для упрочнения твердого раствора, углерод для образования карбида и бор для улучшения пластичности (ковкости) при высоких температурах.

Растрескивание под действием напряжений в результате старения представляет собой проблему, которая ограничивает свариваемость многих гамма-прим упрочненных сплавов. Это явление обычно случается в том случае, когда сварная деталь подвергается воздействию высокой температуры в первый раз после операции сварки. Часто это происходит в ходе проводимой после сварки операции отжига, которую применяют в процессе изготовления большинства сварных гамма-прим сплавов. Растрескивание происходит в результате образования гамма-прим фазы во время нагревания до температуры отжига. Образование упрочняющей гамма-прим фазы в сочетании с низкой пластичностью, которой обладают многие такие сплавы при промежуточных температурах, а также механическое ограничение (сжатие), которое обычно накладывают за счет операции сварки, часто приводит к растрескиванию. Проблема растрескивания под действием напряжений в результате старения может ограничивать использование сплавов только до определенной толщины, так как более значительная толщина материала ведет к более значительному механическому сжатию.

Уже предложены различные виды испытаний для оценки подверженности сплава растрескиванию под действием напряжений в результате старения. Эти испытания включают в себя circular patch test (испытание в круговом пятне), restrained plate test (испытание зажатой пластины) и различные динамические термомеханические испытания. Одним из испытаний, которое может быть использовано для оценки подверженности сплава растрескиванию под действием напряжений в результате старения, является испытание на растяжение с управляемой скоростью нагрева (тест CHRT), которое начали применять с 60-х годов. Недавние испытания, проведенные в центре Haynes International, показали, что тест CHRT успешно позволяет ранжировать подверженность растрескиванию различных промышленных сплавов в соответствии с опытом эксплуатации. При проведении теста CHRT образец листа для испытания на растяжение нагревают от низкой температуры до температуры испытания с постоянной скоростью (при испытаниях, проведенных в центре Haynes International, была использована скорость нагрева от 25°F до 30°F в минуту). После достижения температуры испытания образец растягивали до разрушения с постоянной скоростью деформации. Сначала образец для испытаний находится в отожженном (не дисперсно-упрочненном) состоянии, так что гамма-прим фаза выпадает на стадии нагрева, как это и будет в случае сварного компонента, который подвергается термообработке после сварки. Относительное удлинение до разрушения образца для испытаний принимали в качестве меры подверженности растрескиванию под действием напряжений в результате старения (более низкие величины удлинения подсказывают большую подверженность растрескиванию под действием напряжений в результате старения). Удлинение при проведении теста CHRT является функцией температуры испытания и обычно имеет минимум при определенной температуре. Температура, при которой это случается, составляет около 1500°F для многих деформируемых гамма-прим упрочненных сплавов.

Хорошая прочность и высокая термостабильность при высоких температурах, необходимых в концепциях продвинутых газовых турбин, представляют собой два свойства, которыми не обладают многие имеющиеся в настоящее время серийные деформируемые гамма-прим упрочненные сплавы. Прочность при высокой температуре уже давно оценивают при помощи испытаний разрушения при ползучести, когда к образцам изотермически прикладывают постоянную нагрузку, до тех пор, пока не происходит разрушение образца. Время до разрушения или ресурс до разрушения затем используют в качестве меры прочности сплава при этой температуре. Термостабильность является мерой того, что микроструктура сплава остается относительно неизменной при тепловом воздействии. Многие высокотемпературные сплавы могут образовывать хрупкие интерметаллические или карбидные фазы при тепловом воздействии. Наличие таких фаз может драматически снизить пластичность материала при комнатной температуре. Эта потеря пластичности может быть эффективно измерена с использованием стандартного испытания на растяжение.

Множество деформируемых гамма-прим упрочненных сплавов имеются в настоящее время на рынке в виде листов. Сплав Rene-41 или R-41 (патент США № 2945758) был разработан фирмой General Electric в 50-е годы для использования в газотурбинных двигателях. Он имеет отличное сопротивление ползучести, но относительно плохие термостабильность и сопротивление растрескиванию под действием напряжений в результате старения. Аналогичный сплав М-252 (патент США № 2747993) также был разработан фирмой General Electric в 50-е годы. Несмотря на то, что в настоящее время он имеется только в виде стержней, композиция сплава позволяет легко изготавливать из него и листы. Сплав М-252 имеет хорошие сопротивление ползучести и сопротивление растрескиванию под действием напряжений в результате старения, однако, аналогично сплаву R-41, он имеет низкую термостабильность. Фирмой Pratt & Whitney был разработан сплав под торговым названием WASPALOY, который представляет собой другой гамма-прим упрочненный сплав, предназначенный для использования в газотурбинных двигателях и имеющийся в листовом виде. Однако этот сплав имеет очень низкое сопротивление ползучести при температуре свыше 1500°F, очень низкую термостабильность, а также очень низкое сопротивление растрескиванию под действием напряжений в результате старения. Сплав, известный под торговым названием сплав 263 (патент США № 3222165), был разработан в конце 50-х годов и выпущен на рынок в 60-е голы фирмой Rolls-Royce Limited. Этот сплав имеет отличные термостабильность и сопротивление растрескиванию под действием напряжений в результате старения, но очень низкое сопротивление ползучести при температурах свыше 1500°F. Сплав РК-33 (патент США № 3248213) был разработан фирмой International Nickel Company и выпущен на рынок в 1961 г. Этот сплав имеет хорошие термостабильность и сопротивление ползучести, но низкое сопротивление растрескиванию под действием напряжений в результате старения. Как показывают приведенные примеры, в настоящее время отсутствуют серийные сплавы, которые обладают уникальной комбинацией трех ключевых свойств: хорошим сопротивлением ползучести и хорошей термостабильностью в диапазоне температур от 1600 до 1700°F, а также хорошим сопротивлением растрескиванию под действием напряжений в результате старения.

Краткое изложение изобретения

Основной задачей настоящего изобретения является создание новых деформируемых дисперсионно-твердеющих сплавов на основе никеля-хрома-кобальта, которые подходят для использования в высокотемпературных переходных каналах газовой турбины и в других компонентах газовой турбины и обладают комбинацией трех специфических ключевых свойств, а именно высоким сопротивлением растрескиванию под действием напряжений в результате старения, хорошей термостабильностью и хорошим сопротивлением ползучести.

Было обнаружено, что указанная задача может быть решена при помощи сплава, который имеет от 17 до 22 вес.% хрома, от 8 до 15 вес.% кобальта, от 4.0 до 9.5 вес.% молибдена, до 7.0 вес.% вольфрама, от 1.28 до 1.65 вес.% алюминия, от 1.50 до 2.30 вес.% титана, до 0.80 вес.% ниобия, до 3 вес.% железа, от 0.01 до 0.2 вес.% углерода, до 0.015 вес.% бора, с балансом никеля и примесей.

Краткое описание чертежей

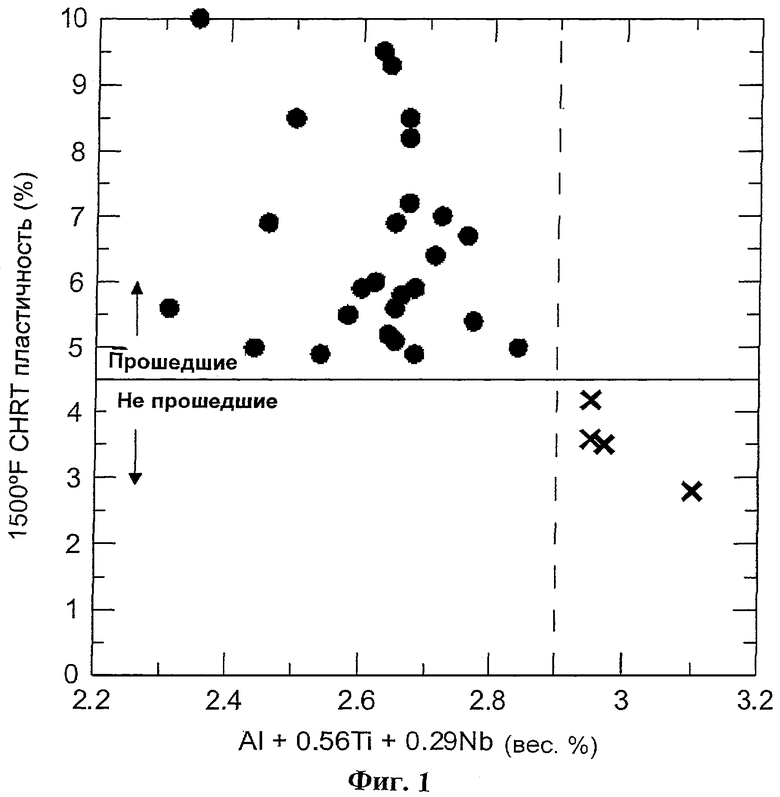

На фиг.1 показана диаграмма пластичности изучаемых деформируемых дисперсионно-твердеющих сплавов на основе никеля-хрома-кобальта, полученная при испытании на растяжение с контролируемой скоростью нагрева при 1500°F.

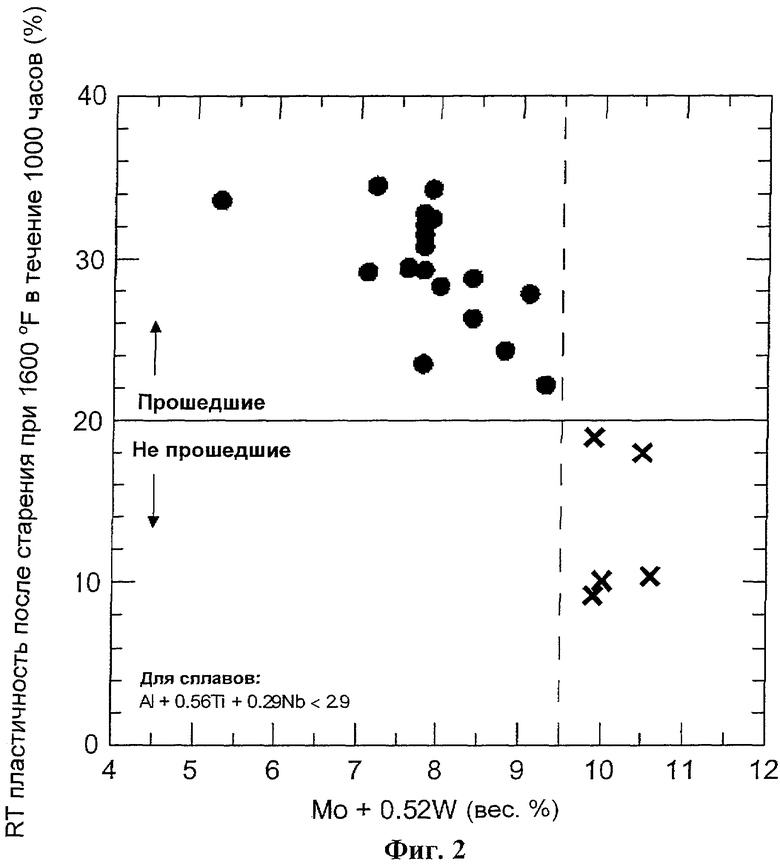

На фиг.2 показана диаграмма пластичности изучаемых деформируемых дисперсионно-твердеющих сплавов на основе никеля-хрома-кобальта, полученная при стандартном испытании на растяжение при комнатной температуре.

Описание предпочтительного варианта

Описанные здесь деформируемые дисперсионно-твердеющие сплавы на основе никеля-хрома-кобальта имеют сопротивление ползучести, термостабильность и сопротивление растрескиванию под действием напряжений в результате старения, достаточные для того, чтобы позволить использовать их в виде листов или пластин в переходных каналах газовой турбины, а также в другом виде и в других ответственных узлах газовой турбины. Эта комбинация критических свойств достигнута за счет контроля содержания различных критических элементов, каждый из которых выполняет определенные функции. Наличие образующих гамма-прим фазу элементов, таких как алюминий, титан и ниобий существенно способствует получению высокого сопротивления ползучести за счет образования гамма-прим фазы во время процесса дисперсионного твердения (упрочнения при старении). Однако совместное количество алюминия, титана и ниобия необходимо тщательно контролировать, чтобы обеспечить хорошее сопротивление растрескиванию под действием напряжений в результате старения. Молибден и, возможно, вольфрам добавляют для того, чтобы дополнительно получить повышение сопротивления ползучести за счет упрочнения твердого раствора. Однако и в этом случае общую объединенную концентрацию молибдена и вольфрама следует тщательно контролировать, чтобы обеспечить достаточную термостабильность сплава.

Разработанные с учетом проектных требований к следующему поколению переходных каналов газовой турбины гамма-прим упрочненный сплавы имеют существенный потенциал. Тремя наиболее критическими свойствами таких сплавов являются сопротивление ползучести, свариваемость (то есть сопротивление растрескиванию под действием напряжений в результате старения) и термостабильность. Однако в настоящее время отсутствует гамма-прим упрочненный сплав, который обладает всеми тремя свойствами в достаточной степени.

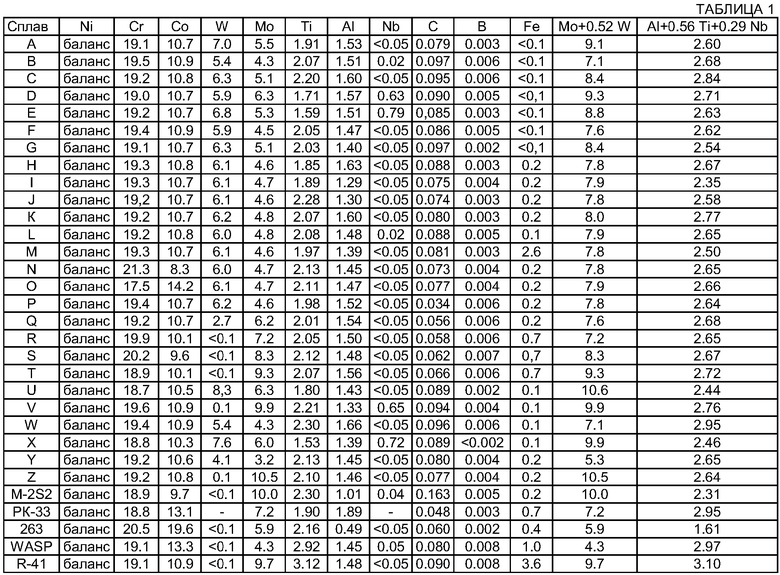

Было проведено испытание 26 экспериментальных и 5 серийных сплавов, составы которых приведены в Таблице 1. Экспериментальные сплавы обозначены буквами от А до Z. В качестве серийных сплавов были испытаны сплав HAYNES R-41, сплав HAYNES WASPALOY, сплав HAYNES 263, сплав М-252 и сплав NIMONIC РК-33. Сплавы (как экспериментальные, так и серийные) имеют содержание Сr в диапазоне от 17.5 до 21.3 вес.%, а также содержание кобальта в диапазоне от 8.3 до 19.6 вес.%. Содержание алюминия лежит в диапазоне от 0.49 до 1.89 вес.%, содержание титана составляет от 1.53 до 3.12 вес.%, а содержание ниобия лежит в диапазоне от 0 до 0.79 вес.%. Содержание молибдена лежит в диапазоне от 3.2 до 10.5 вес.%, а содержание вольфрама лежит в диапазоне от 0 до 8.3 вес.%. Намеренно веденные добавки второстепенных элементов включают в себя углерод и бор в диапазоне от 0.034 до 0.163 вес.% и от 0 до 0.008 вес.% соответственно. Содержание железа лежит в диапазоне от 0 до 3.6 вес.%.

Все испытания сплавов были проведены на листовом материале толщиной от 0.047" до 0.065". Экспериментальные сплавы были выплавлены в вакуумной индукционной печи и затем подвергнуты электрошлаковому переплаву при массе. плавки 50 фунтов. Полученные указанным образом слитки подвергали томлению при 2150°F и затем ковали и прокатывали при начальной температуре 2150°F. Толщина листа после прокатки составила 0.085". Листы затем отжигали при 2150°F в течение 15 минут и закаливали в воде. Затем производили холодную прокатку листов до толщины 0.060". Листы после холодной прокатки отжигали при температурах от 2050 до 2175°F для того, чтобы получить полностью рекристаллизованную, равноосную структуру зерна, с ASTM размером зерна от 4 до 5. Наконец, листовой материал подвергали термической обработке для обеспечения дисперсионного твердения при температуре 1475°F в течение 8 часов, чтобы получить гамма-прим фазу. Серийные сплавы HAYNES R-41, HAYNES WASPALOY, HAYNES 263 и NIMONIC РК-33 были получены в виде листов в состоянии отжига на заводе-изготовителе. Так как не могли найти серийный сплав М-252 в виде листов, то для проведения испытаний выплавили 50 фунтов этого сплава, с использованием процесса, описанного выше для экспериментальных сплавов. Все пять серийных сплавов подвергали после отжига термической обработке для обеспечения дисперсионного твердения в соответствии с принятыми стандартами. Параметры этих термических обработок приведены в Таблице 2.

Для оценки трех свойств, которые отмечены выше как наиболее важные (сопротивления растрескиванию под действием напряжений в результате старения, термостабильности и сопротивления ползучести), каждый из сплавов подвергали трем различным испытаниям. Первым испытанием было испытание на растяжение при контролируемой скорости нагревания (CHRT). Результаты CHRT испытания приведены в Таблице 3. Критическим свойством в этом испытании является пластичность при растяжении, которую измеряют как удлинение до разрушения. Можно ожидать, что сплавы, которые показали большую пластичность в этом испытании, будут иметь большее сопротивление растрескиванию под действием напряжений в результате старения. Задачей настоящего исследования является обеспечение пластичности, составляющей 4.5% или выше. Из экспериментальных сплавов только сплав W не отвечает этому требованию. Из серийных сплавов сплав М-252 и сплав 263 отвечают этому требованию, в то время как сплав РК-33, сплав WASPALOY и сплав R-41 этому требованию не отвечают. Было обнаружено, что рабочие параметры данного сплава при CHRT испытании могут быть связаны с количеством образующих гамма-прим фазу элементов в сплаве при помощи следующего уравнения (в котором элементарные композиции даны в вес.%):

Значения в левой части уравнения (1) для всех сплавов, изученных в этом исследовании, приведены в Таблице 1. Было обнаружено, что все сплавы, которые успешно прошли CHRT испытание, подчиняются уравнению (1). Более того, все сплавы, которые не подчиняются уравнению (1), не проходят CHRT испытание, то есть имеют при 1500°F CHRT пластичность меньше, чем 4.5%. Эта зависимость показана более четко на фиг.1, где 1500°F CHRT пластичность отложена в функции величины, содержащейся в левой части уравнения (1) для всех изучаемых сплавов. Все испытания были проведены на образцах в отожженном состоянии. Пластичность при растяжении (измеренная как относительное удлинение до разрушения) отложена на диаграмме в функции композиционной переменной Аl+0.56 Ti+0.29 Nb (в которой элементарные композиции даны в вес.%). Горизонтальная линия на фиг.1 соответствует пластичности при растяжении, составляющей 4.5%. Все сплавы, расположенные над этой линией (черные кружки), можно считать успешно прошедшими испытание на растяжение с управляемой скоростью нагревания, в то время как сплавы, расположенные под указанной линией (обозначенные крестиками) можно считать не прошедшими испытание. Пунктирная вертикальная линия соответствует значению 2.9 вес.% для композиционной переменной Аl+0.56 Ti+0.29 Nb. Было обнаружено, что все сплавы, имеющие значение более 2.9 вес.% для композиционной переменной, не проходят испытание на растяжение с управляемой скоростью нагревания.

Для оценки термостабильности сплавов определяли их пластичность при растяжении при комнатной температуре после длительного теплового воздействия. После проведения термообработок для упрочнения при старении, указанных в Таблице 2, образцы всех экспериментальных и серийных сплавов подвергали тепловому воздействию 1600°F/1000 ч/АС. Испытание на растяжение при комнатной температуре проводили на подвергающихся тепловому воздействию образцах; полученные результаты приведены в Таблице 4. Пластичность свыше 20% считали приемлемой. С учетом этой нормы, экспериментальные сплавы U, V, Х и Z считали не прошедшими испытание так же, как и серийные сплавы М-252, WASPALOY и R-41. Было обнаружено, что контроль элементов молибдена и вольфрама является критическим для получения термостабильного сплава. Было получено следующее уравнение (в котором элементарные композиции даны в вес.%):

Значения в левой части уравнения (2) для всех сплавов, изученных в этом исследовании, приведены в Таблице 1. Было обнаружено, что все сплавы, которые не подчиняются уравнению (2), не обладают достаточной термостабильностью, то есть было обнаружено, что их пластичность при растяжении при комнатной температуре после 1000 часов воздействия температуры 1600°F составляет менее 20%. Было обнаружено, что только один сплав (сплав WASPALOY) удовлетворяет уравнению (2), однако он имеет низкую термостабильность. Однако этот сплав не удовлетворяет уравнению (1) и поэтому не годится для заданного применения. Из этого примера становится понятно, что для обеспечения термостабильности для этого класса сплавов необходимо контролировать количество алюминия, титана и ниобия, а также молибдена и вольфрама. Полезность уравнения (2) становится достаточно понятной, если обратиться к рассмотрению фиг.2, где пластичность образцов после теплового воздействия отложена в функции значения левой части уравнения (2) для всех испытуемых сплавов. Только сплавы, которые удовлетворяют уравнению Аl+0.56 Ti+ 0.29 Nb<2.9 (в котором элементарные композиции даны в вес.%), показаны на диаграмме. Все испытания сплавов были проведены на образцах, прошедших термообработку для дисперсионного твердения, с последующим воздействием температуры 1600°F в течение 1000 часов. На диаграмме пластичность при растяжении (измеренная как относительное удлинение до разрушения) отложена в функции композиционной переменной Мо+0.52 W (в которой элементарные композиции даны в вес.%). Горизонтальная линия на фиг.2 соответствует пластичности при растяжении, составляющей 20%. Все сплавы, расположенные над этой линией (черные кружки), можно считать успешно прошедшими испытание на термостабильность, в то время как сплавы, расположенные под этой линией (обозначенные крестиками), можно считать не прошедшими испытание. Пунктирная вертикальная линия соответствует значению 9.5 вес.% для композиционной переменной Мо+0.52 W. Было обнаружено, что все сплавы, которые имеют значение свыше 9.5 вес.% для композиционной переменной, не проходят испытание на термостабильность.

Третьим ключевым свойством для заданного применения является сопротивление ползучести. Сопротивление ползучести сплавов измеряли при 1700°F с нагрузкой 7 ksi (1 кг на 1 кв. дюйм). Поставленной задачей является достижение ресурса до разрушения, составляющего более 300 часов. Полученные результаты для экспериментальных и серийных сплавов приведены в Таблице 5. Было обнаружено, что все экспериментальные сплавы позволяют решить эту задачу, за исключением сплавов V, Y и Z. Все серийные сплавы также позволяют решить эту задачу, за исключением сплава 263 и сплава WASPALOY. Из пяти сплавов, которые не проходят испытание на разрушение при ползучести, три сплава (сплавы V и Z, а также сплав WASPALOY) не удовлетворяют одному из уравнений (1) и (2) или обоим из них и не являются термостабильными. Отсутствие термостабильности оказывает отрицательное влияние на сопротивление ползучести. Два других сплава (сплав Y и сплав 263), которые не соответствуют требованию к сопротивлению ползучести, имеют относительно низкое полное содержание упрочняющих твердый раствор элементов, а именно молибдена и вольфрама. Кроме того, сплав 263 имеет относительно низкое полное содержание формирующих гамма-прим фазу элементов, а именно алюминия, титана и ниобия. Для обеспечения адекватных уровней как упрочняющих твердый раствор элементов, так и формирующих гамма-прим фазу элементов, уравнения (1) и (2) были соответствующим образом изменены (причем элементарные композиции вновь даны в вес.%):

и

Было обнаружено, что всего из 31 экспериментальных и серийных сплавов, которые были испытаны в данном исследовании, 20 сплавов проходят испытания всех трех ключевых свойств, то есть CHRT испытание, испытание на тепловое воздействие и испытание на разрушение при ползучести. Все 20 приемлемых сплавов (экспериментальные сплавы от А до Т) имеют композиции, которые удовлетворяют как уравнению (3), так и уравнению (4). Все 11 сплавов, которые считают неприемлемыми (экспериментальные сплавы от U до Z и все 5 серийных сплавов), имеют композиции, которые не удовлетворяют одному или обоим уравнениям (3) и (4). Из Таблицы 1 можно понять, что приемлемые сплавы содержат, в весовых процентах, от 17.5 до 21.3 хрома, от 8.3 до 14.2 кобальта, от 4.3 до 9.3 молибдена, до 7.0 вольфрам, от 1.29 до 1.63 алюминия, от 1.59 до 2.28 титана, до 0.79 ниобия, от 0.034 до 0.097 углерода, от 0.002 до 0.007 бора и до 2.6 железа. По причинам, которые были объяснены здесь выше, сплавы, которые обеспечивают желательные свойства, должны удовлетворять уравнениям (3) и (4) и содержать указанные элементы в следующих диапазонах: от 17 до 22 хрома, от 8 до 15 кобальта, от 4.0 до 9.5 молибдена, до 7.0 вольфрама, от 1.28 до 1.65 алюминия, от 1.50 до 2.30 титана, до 0.80 ниобия, от 0.01 до 0.2 углерода и до 0.015 бора, с балансом никеля плюс примеси. Сплав может также содержать тантал, до 1.5 вес.%, марганец до 1.5 вес.% и кремний до 0.5 вес.%, а также один или несколько элементов, выбранных из группы, в которую входят магний, кальций, гафний, цирконий, иттрий, церий и лантан. Каждый из этих семи элементов может составлять до 0.05 вес.%. Приемлемые сплавы имеют диапазон величин для Аl+0.56 Ti+0.29 Nb от 2.35 до 2.84 и диапазон величин для Мо+0.52 W от 7.1 до 9.3.

Данные таблицы 5 показывают, что сплавы, отвечающие следующим дополнительным требованиям относительно состава, имеют ресурс до разрушения 450 часов и более.

8.0≤Mo+0.52 W≤9.0

1.40 до 1.65 алюминий

Nb≤0.5

Примерами сплавов, попадающих в указанные границы, являются C, F, G и S.

В других отношениях приемлемые сплавы A, D, E, I, N, O, Q, и R не отвечают указанным требованиям и имеют ресурс до разрушения менее 450 часов.

Наличие хрома (Cr) в сплавах, которые используют в средах с высокой температурой, обеспечивает необходимую стойкость к окислению и коррозионную стойкость при нагреве. Как правило, чем выше содержание Cr, тем лучше стойкость к окислению, однако слишком большое содержание Cr может приводить к тепловой неустойчивости сплава. Для сплавов в соответствии с настоящим изобретением нашли, что содержание хрома должно лежать в диапазоне ориентировочно от 17 до 22 вес.%.

Кобальт (Со) представляет собой элемент, который часто вводят во многие деформируемые гамма-прим упрочненные сплавы. Кобальт снижает растворимость алюминия и титана в никеле при более низких температурах и позволяет получать большее содержание гамма-прим фазы для данного уровня алюминия и титана. Нашли, что уровни Со ориентировочно от 8 до 15 вес.% являются приемлемыми для сплавов в соответствии с настоящим изобретением.

Как уже было упомянуто здесь ранее, алюминий (Аl), титан (Ti) и ниобий (Nb) способствуют повышению сопротивления ползучести сплавов в соответствии с настоящим изобретением за счет образования упрочняющей гамма-прим фазы при термообработке для дисперсионного твердения. Общее содержание этих элементов ограничивается в соответствии с приведенным выше уравнением (3). Что касается индивидуальных элементов, то нашли, что содержание Аl может лежать в диапазоне от 1.28 до 1.65 вес.%, содержание Ti может лежать в диапазоне от 1.50 до 2.30 вес.%, а содержание Nb может лежать в диапазоне от 0 до 0.80 вес.%.

Как уже было упомянуто здесь ранее, молибден (Мо) и вольфрам (W) способствуют повышению сопротивления ползучести сплавов в соответствии с настоящим изобретением за счет упрочнения твердого раствора. Общее содержание этих элементов ограничивается в соответствии с приведенным выше уравнением (4). Что касается индивидуальных элементов, то нашли, что содержание Мо может лежать в диапазоне ориентировочно от 4.0 до 9.5 вес.%, в то время как содержание W может лежать в диапазоне ориентировочно от 0 до 7.0 вес.%.

Углерод (С) представляет собой необходимый компонент, который способствует повышению сопротивления ползучести сплавов в соответствии с настоящим изобретением за счет образования карбидов. Карбиды необходимы также для надлежащего контроля размера зерна. Содержание углерода должно составлять ориентировочно от 0.01 до 0.2 вес.%.

Железо (Fe) не является необходимым, однако обычно присутствует. Присутствие Fe объясняется экономическим использованием вторичных материалов, большинство из которых содержат остаточные количества Fe. Приемлемый не содержащий Fe сплав, возможно, может быть получен в печи с новой футеровкой, если использовать загрузочные материалы высокой чистоты. Имеющиеся данные показывают, что уровни железа, составляющие по меньшей мере (максимально) около 3 вес.%, являются приемлемыми.

Бор (В) обычно добавляют в деформируемые гамма-прим упрочненные сплавы в небольших количествах для повышения пластичности при повышенных температурах. Слишком высокое содержание бора может приводить к ухудшению свариваемости. Предпочтительное содержание бора составляет ориентировочно до 0.015 вес.%.

Тантал (Та) представляет собой элемент, образующий гамма-прим фазу в этом классе сплавов. Можно ожидать, что тантал может быть частично замещен алюминием, титаном или ниобием при уровнях ориентировочно до 1.5 вес.%.

Марганец (Мn) часто добавляют в сплавы на основе никеля, чтобы содействовать решению проблем, возникающих за счет присутствия примесей серы. Содержание Мn в сплавах в соответствии с настоящим изобретением может достигать уровней, составляющих по меньшей мере (максимально) 1.5 вес.%.

Кремний (Si) может присутствовать в виде примеси, но иногда его специально добавляют для повышения стойкости к воздействию окружающей среды. Содержание Si, добавленного в сплавы в соответствии с настоящим изобретением, может достигать уровней, составляющих по меньшей мере (максимально) 0.5 вес.%.

Медь (Cu) может присутствовать в виде примеси за счет использования вторичных материалов или за счет плавления и обработки самого сплава. Содержание Cu в сплавах в соответствии с настоящим изобретением может достигать уровней, составляющих по меньшей мере (максимально) 0.5 вес.%.

Магний (Mg) и кальций (Са) часто используют во время первичного плавления сплавов на базе никеля. Можно ожидать, что содержание этих элементов в сплавах в соответствии с настоящим изобретением может составлять ориентировочно до 0.05 вес.%.

Часто добавляют небольшое количество определенных элементов в сплавы на основе никеля, чтобы повысить стойкость к воздействию окружающей среды. Такими элементами являются (но без ограничения) лантан (La), церий (Се), иттрий (Y), цирконий (Zr) и гафний (Hf). Можно ожидать, что содержание каждого из этих элементов в сплавах в соответствии с настоящим изобретением может составлять ориентировочно до 0.05 вес.%.

Несмотря на то, что были испытаны образцы в виде деформируемого листа, можно ожидать, что предложенные сплавы будет иметь аналогичные свойства и в других деформируемых конфигурациях (таких как пластины, прутки, трубы, поковки и проволока), а также в изделиях, полученных за счет литья, напыления или порошковой металлургии, а именно в виде порошка, уплотненного порошка и спеченного уплотненного порошка. Следовательно, настоящее изобретение включает в себя все такие формы композиции сплава.

Совместные свойства хорошей термостабильности, сопротивления растрескиванию под действием напряжений в результате старения и хорошей стойкости к разрушению при ползучести, которые показывает предложенный сплав, делают его особенно полезным для изготовления компонентов газотурбинных двигателей, а в частности, переходных каналов газотурбинных двигателей. Такие компоненты и газотурбинные двигатели, содержащие такие компоненты, могут работать при более высоких температурах без разрушения и будут иметь более высокий срок службы, чем компоненты и газотурбинные двигатели, известные в настоящее время.

Несмотря на то, что были описаны некоторые предпочтительные варианты сплавов, совершенно ясно, что настоящее изобретение не ограничивается этими вариантами, причем в изобретение специалистами в данной области могут быть внесены изменения и дополнения, которые не выходят за рамки формулы изобретения.

Изобретение относится к деформируемому дисперсионно-твердеющему сплаву на основе никеля-хрома-кобальта для компонентов газовых турбин. Сплав содержит, вес.%: от 17 до 22 хрома, от 8 до 15 кобальта, от 4,0 до 9,5 молибдена, до 7 вольфрама, от 1,28 до 1,65 алюминия, от 1,50 до 2,30 титана, до 0,80 ниобия, от 0,01 до 0,2 углерода, до 0,01 бора, никель и примеси - остальное. Сплав имеет высокое сопротивление растрескиванию под действием напряжений в результате старения, высокую термостойкость и высокое сопротивление ползучести. 3 н. и 17 з.п. ф-лы, 2 ил., 5 табл.

1. Сплав на основе никеля-хрома-кобальта, содержащий, вес.%:

от 17 до 22 хрома

от 8 до 15 кобальта

от 4,0 до 9,5 молибдена

до 7,0 вольфрама

от 1,28 до 1,65 алюминия

от 1,50 до 2,30 титана

до 0,80 ниобия

от 0,01 до 0,2 углерода

до 0,015 бора

никель и примеси - остальное,

причем количество элементов в сплаве удовлетворяет следующим композиционным соотношениям, вес.%:

2,2<Al+0,56Ti+0,29Nb<2,9

6,5<Mo+0,52W<9,5.

2. Сплав на основе никеля-хрома-кобальта по п.1, который дополнительно содержит до 3 вес.% железа.

3. Сплав на основе никеля-хрома-кобальта по п.1, который дополнительно содержит в вес.%, по меньшей мере, один из элементов, выбранных из группы, в которую входят тантал до 1,5, марганец до 1,5, кремний до 0,5 и медь до 0,5.

4. Сплав на основе никеля-хрома-кобальта по п.1, который дополнительно содержит, по меньшей мере, один элемент в количестве до 0,05 вес.%, выбранный из группы, в которую входят магний, кальций, гафний, цирконий, иттрий, церий и лантан.

5. Сплав на основе никеля-хрома-кобальта по п.1, который находится в деформированной форме, выбранной из группы, в которую входят листы, пластины, прутки, проволока, трубы, трубки и поковки.

6. Сплав на основе никеля-хрома-кобальта по п.1, который получен литьем.

7. Сплав на основе никеля-хрома-кобальта по п.1, который получен распылением.

8. Сплав на основе никеля-хрома-кобальта по п.1, который получен порошковой металлургией.

9. Сплав на основе никеля-хрома-кобальта по п.1, который предназначен для изготовления компонентов для газотурбинных двигателей.

10. Сплав на основе никеля-хрома-кобальта, имеющий, вес.%:

от 17,5 до 21,3 хрома

от 8,3 до 14,2 кобальта

от 4,3 до 9,3 молибдена

до 7,0 вольфрама

от 1,29 до 1,63 алюминия

от 1,59 до 2,28 титана

до 0,79 ниобия

от 0,034 до 0,097 углерода

от 0,002 до 0,007 бора

до 2,6 железа

никель и примеси - остальное,

причем сплав предназначен для использования в переходных каналах газовой турбины и количество элементов в сплаве удовлетворяет следующим композиционным соотношениям, вес.%:

2,35<Al+0,56Ti+0,29Nb<2,84

7,1<Mo+0,52W<9,3.

11. Сплав на основе никеля-хрома-кобальта по п.10, который дополнительно содержит в вес.%, по меньшей мере, один из элементов, выбранных из группы, в которую входят тантал до 1,5, марганец до 1,5, кремний до 0,5 и медь до 0,5.

12. Сплав на основе никеля-хрома-кобальта по п.10, который дополнительно содержит, по меньшей мере, один элемент, выбранный из группы, в которую входят магний, кальций, гафний, цирконий, иттрий, церий и лантан, причем содержание каждого указанного элемента составляет до 0,05 вес.%.

13. Сплав на основе никеля-хрома-кобальта по п.10, который находится в деформированной форме, выбранной из группы, в которую входят листы, пластины, прутки, проволока, трубы, трубки и поковки.

14. Сплав на основе никеля-хрома-кобальта по п.10, который получен литьем.

15. Сплав на основе никеля-хрома-кобальта по п.10, который получен распылением.

16. Сплав на основе никеля-хрома-кобальта по п.10, который получен порошковой металлургией.

17. Сплав на основе никеля-хрома-кобальта по п.10, который предназначен для изготовления компонентов для газотурбинных двигателей.

18. Газотурбинный двигатель, который содержит множество металлических компонентов, изготовленных из сплава, содержащего, вес.%:

от 17 до 22 хрома

от 8 до 15 кобальта

от 4,0 до 9,5 молибдена

до 7,0 вольфрама

от 1,28 до 1,65 алюминия

от 1,50 до 2,30 титана

до 0,80 ниобия

от 0,01 до 0,2 углерода

до 0,015 бора

никель и примеси - остальное,

причем количество элементов в сплаве удовлетворяет следующим композиционным соотношениям, вес.%:

2,2<Al+0,56Ti+0,29Nb<2,9

6,5<Mo+0,52W<9,5.

19. Газотурбинный двигатель по п.18, в котором, по меньшей мере, один из металлических компонентов представляет собой переходный канал.

20. Газотурбинный двигатель по п.18, в котором, по меньшей мере, один из металлических компонентов выполнен из сплава, содержащего, вес.%:

от 17,5 до 21,3 хрома

от 8,3 до 14,2 кобальта

от 4,3 до 9,3 молибдена

до 7,0 вольфрама

от 1,29 до 1,63 алюминия

от 1,59 до 2,28 титана

до 0,79 ниобия

от 0,034 до 0,097 углерода

от 0,002 до 0,007 бора

до 2,6 железа

с балансом никеля и примесей,

причем количество элементов в сплаве удовлетворяет следующим композиционным соотношениям, вес.%:

2,35<Al+0,56Ti+0,29Nb<2,84

7,1<Mo+0,52W<9,3.

| Сплав на основе никеля | 1989 |

|

SU1638194A1 |

| Жаропрочный сплав на основе никеля | 1979 |

|

SU809902A1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 1996 |

|

RU2125110C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1991 |

|

RU2016118C1 |

| GB 1029609 A, 18.05.1966 | |||

| US 6007645 А, 28.12.1999. | |||

Авторы

Даты

2009-12-27—Публикация

2005-06-08—Подача