Изобретение относится к прокатному производству и может быть использовано при изготовлении сортовых холодногнутых профилей определенной конфигурации.

Сортовые гнутые профили относительно простой формы поперечного сечения (угловые, швеллерные, C-образные, т.е. швеллеры с отбортовками на полках и т.п.) изготавливают путем последовательной подгибки элементов полосовой заготовки в калибрах многоклетевых профилегибочных станов. Технология производства таких симметричных гнутых профилей достаточно подробно описана, например, в книге под ред. И. С.Тришевского "Производство гнутых профилей (оборудование и технология)". -М.: Металлургия, 1982, с.243-250.

Известен способ производства гнутых профилей с отбортовками, в котором подгибку отбортовки и боковой стенки осуществляют на одинаковые углы, а при достижении угла, близкого к 70o, - на разные углы, причем угол подгибки отбортовки больше, чем станок, на 20o с постепенным уменьшением этой разницы до нуля (см.а.с. СССР N 360130). Недостаток способа - большие углы подгибки отбортовок в первых проходах, что может вызвать растяжение кромок и их волнистость, в особенности при профилировании относительно "мягких" металлов (например, оцинкованной стали).

Известен также способ производства С-образного гнутого профиля, характерной особенностью которого является перегиб полок на 1o во 2-м чистовом проходе с одновременной окончательной подгибкой вертикальных стенок и освобождением вершины изогнутой стенки и дополнительным перегибом полок в последнем проходе на 0,5o-1,0o (см.пат.России N 1831396). Недостаток этого способа - ограниченность применения (только для профилей с изогнутой стенкой).

Наиболее близким аналогом к заявляемому объекту является способ производства гнутых профилей, преимущественно с отбортовками. (см.RU 2039620, 20.07.95, B 21 D 5/06).

Этот способ включает последовательную подгибку полосовой заготовки на заданные радиусы изгиба R1 - между отбортовкой и полкой, а R2 - между стенкой и полкой, при которой сохраняется заданное расстояние между центрами окружностей радиусами R1 и R2 и величины радиусов R1 и R2 постоянными во всех проходах за счет перехода металла в зону изгиба с краевых участков полосы.

Недостатком такого способа являются поперечные перемещения металла в очаге деформации и возможность переформовки мест изгиба, что особенно недопустимо при профилировании относительно пластичного металла, например оцинкованной стали, так как это ухудшает качество поверхности и геометрию профилей.

Технической задачей предлагаемого изобретения является расширение технологических возможностей процесса профилирования за счет получения качественных гнутых профилей из тонкой стальной заготовки с покрытием.

Для решения этой задачи в способе, заключающемся в последовательной подгибке элементов полосовой заготовки с заданными радиусами изгиба R4 между стенкой и полками и R2 между отбортовками и полками при заданном расстоянии между этими радиусами, при подгибке заготовки из оцинкованной стали толщиной 0,5-1,0 мм с образованием гофров на профиле величины R4 и R2 сохраняют постоянными во всех проходах, а расстояния между центрами окружностей с радиусами R1 и R2 выдерживают постоянными за счет перехода металла в зону изгиба с краевых и средних участков полосы.

Сущность найденного технического решения заключается в создании при профилировании относительно "мягкого" металла условий, исключающих его переформовку (т.е. смещение центров радиусов изгиба) и поперечное растяжение в очаге деформации, что особенно важно для тонкого металла, а также при наличии у элементов профиля мелких продольных гофров (т.е. гофров с глубиной, близкой к толщине заготовки).

Действительно, если для относительно толстого металла (более 2 мм) некоторое поперечное растяжение формуемых элементов допустимо (оно приводит лишь к наклепу той или иной степени), то аналогичное растяжение тонкого "мягкого" металла неизбежно вызовет его удлинение с ухудшением геометрии (в особенности при наличии на профиле гофров). Также опасна для указанного металла и переформовка мест изгиба, приводящего к значительному "пружинению" (обратной разгибке) подгибаемых вертикальных элементов и увеличению радиусов изгиба сверх допуска.

Именно поэтому способ производства гнутых профилей, выбранный в качестве аналога (см. выше), не пригоден для получения качественных профилей с гофрированными элементами, формуемых из оцинкованной стали.

Немаловажным преимуществом предлагаемого способа является и профилактика травмирования поверхности с покрытием, неизбежного при поперечном (относительно направления профилирования) перемещения металла. В данном способе, при последовательном профилировании уменьшение ширины горизонтальной стенки происходит за счет сужения соответствующих элементов валков и увеличения длины участков изгиба, а ширины отбортовок - исключительно за счет увеличения аналогичной длины участков изгиба между полками и отбортовками.

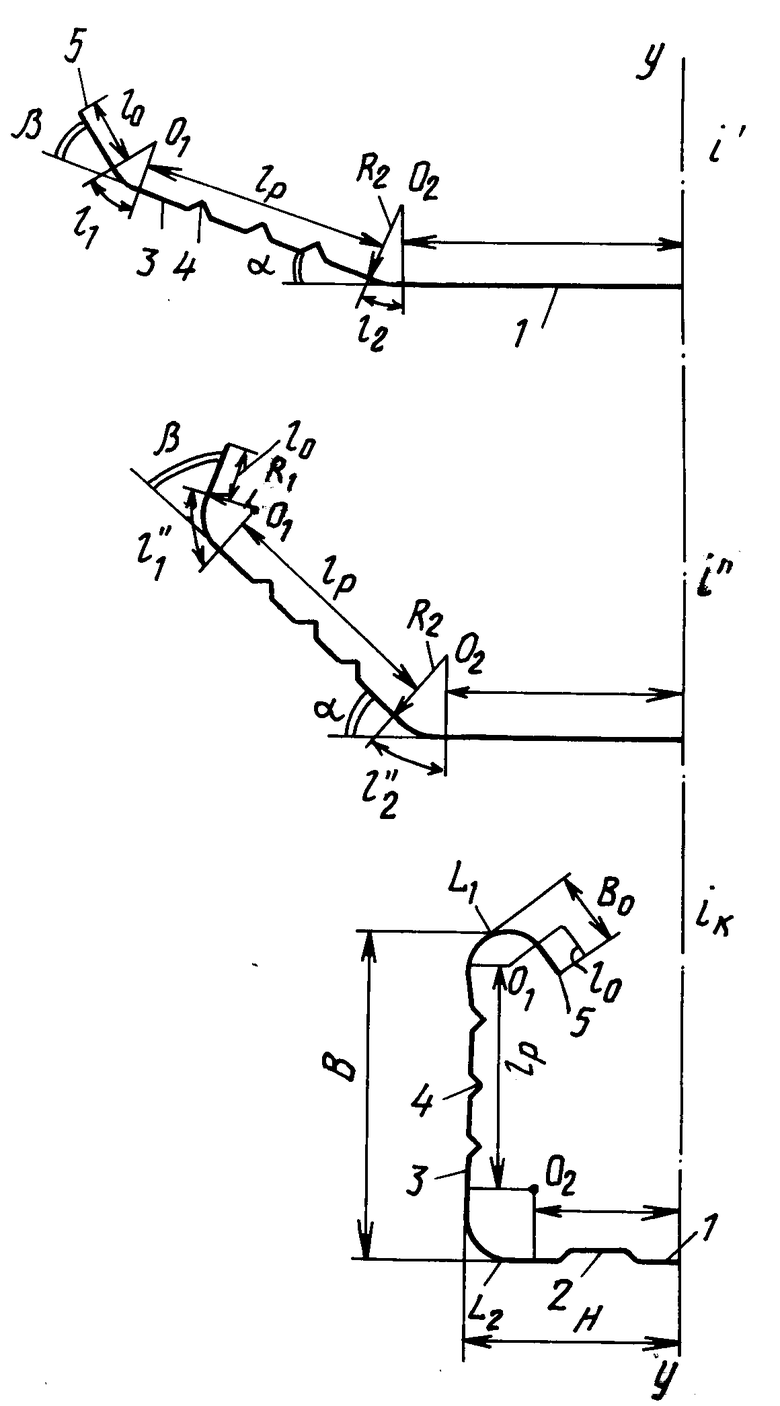

Сущность заявляемого способа иллюстрируется фиг.1, на которой показаны два промежуточных (i' и i'') и конечный (ik) проходы формообразования С-образного профиля.

Этот профиль имеет стенку 1 с гофрами 2 (они формуются в конечном проходе), полки 3 с гофрами 4 и отбортовки 5, перегнутые внутрь профиля. Каждому из радиусов R1 и R2 соответствует дуга изгиба длиной l1 и l2 (в конечном проходе - L1 и L2), а расстояние между центрами О1 и О2 окружностей изгиба во всех проходах остается постоянным и равным lp.

Из фиг. 1 видно, что по мере увеличения углов подгибки α (полок) и β (отбортовок) длина дуг изгиба l1 и l2 также возрастает. При этом приращение длины дуги l2 происходит за счет уменьшения расстояния О2y от центра О2 окружности изгиба радиуса R2 до диаметральной плоскости (или - оси формовки) yy, а приращение длины дуги l1 - за счет уменьшения длины l0 плоского участка отбортовки 5, что обеспечивает (при постоянстве величины lp) отсутствие растягивающих напряжений (и следовательно, деформаций) в стенке 1 и полках 3 профиля и не приводит к переформовке мест его изгиба.

Показанный на фиг. 1 С-образный профиль формуется из полосовой оцинкованной заготовки, на краевых участках которой (т.е. на будущих полках профиля) в первом проходе формируются гофры 4 и одновременно начинается подгибка отбортовок 5. Далее производится последовательная подгибка полок 4 и отбортовок с особенностями, описанными выше. В последнем (чистовом) проходе осуществляют формообразование гофров 2 малой высоты на стенке 1 с получением готового профиля.

Постоянство величин lp, R1 и R2 во всех проходах значительно облегчает расчет калибровок валков и снижает вероятность ошибок при их изготовлении.

Опытную проверку найденного технического решения производили на профилегибочном стане легкого типа 0,3 - 1, 8х30 - 180 ЗАО "Прокат - гнутый профиль" Магнитогорского меткомбината. С этой целью при формовке С-образного гнутого профиля 59х26х5х0,5... 1,0 мм (H=59, B=26, B0=5 и S=0,5... 1,0 мм) из оцинкованной стали 08 опробовались три схемы профилирования: предлагаемая, известная (взятая в качестве ближайшего аналога) и схема с переменными величинами R1, R2 и lp.

Наилучшие результаты (отбраковка профилей по дефектам геометрии и поверхности в пределах 0,2%) получены при использовании заявляемого способа. Профилирование по второму и третьему способам увеличило отсортировку проката до величины 2,3%. Таким образом, опыты подтвердили приемлемость заявляемого объекта для решения поставленной задачи и его преимущества перед известным объектом. Предлагаемый способ апробирован на нескольких профилях, аналогичных по конфигурации профилю, показанному на фиг.1.

По данным ЗАО "Прокат - гнутый профиль" использование настоящего изобретения при производстве С-образных швеллерных профилей из оцинкованной стали толщиной 0,5. . . 1,0 мм снижает себестоимость проката (за счет уменьшения отходов металла и снижения затрат на проектирование и изготовление инструмента) не менее чем на 15%.

Пример конкретного выполнения. Гнутый С-образный профиль с размерами 59х26х5х0,6 мм (см. фиг. 1) формуется из оцинкованной полосовой стали за 7 проходов. На каждой полке профиля выполнены по три треугольных, а не стенке - два трапециевидных гофра высотой 1 мм.

Величины радиусов изгиба: R1 - 1,5 мм, R2 = 2,0 мм; расстояние между центрами этих окружностей lp= 21,3 мм.

Углы подгибки полок профиля (по проходам):

β = 0°→ 10°→ 20°→ 45°→ 68°→ 85°→ 90°;

α = 25°→ 50°→ 70°→ 90°→ 120°→ 135°.й

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОФИЛИРОВАНИЯ РАВНОПОЛОЧНОГО ШВЕЛЛЕРА С ГОФРАМИ | 2007 |

|

RU2354477C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРЫТНОГО ГНУТОГО ПРОФИЛЯ | 2008 |

|

RU2365446C1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ ПРОФИЛЕЙ | 1992 |

|

RU2036737C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕСИММЕТРИЧНОГО ГНУТОГО ПРОФИЛЯ КОРЫТНОГО ТИПА | 1992 |

|

RU2040998C1 |

| ГНУТЫЙ ПРОФИЛЬ ШВЕЛЛЕРНОГО ТИПА | 1997 |

|

RU2118579C1 |

| СПОСОБ ФОРМОВКИ ГНУТОГО СПЕЦИАЛЬНОГО ПРОФИЛЯ | 2008 |

|

RU2375137C1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ РАВНОПОЛОЧНОГО ШВЕЛЛЕРА | 2007 |

|

RU2362643C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО ПРОФИЛЯ | 1995 |

|

RU2085315C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО КОРЫТНОГО ПРОФИЛЯ | 2008 |

|

RU2365447C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ КОРОБЧАТЫХ ПРОФИЛЕЙ | 1996 |

|

RU2103088C1 |

Изобретение относится к прокатному производству и может быть использовано при изготовлении сортовых холодногнутых профилей определенной конфигурации. Способ производства С-образного гнутого профиля из оцинкованной стали толщиной 0,5 - 1 мм включает последовательную подгибку полосовой заготовки на заданные радиусы изгиба R1 между отбортовкой и полкой и R2 между спинкой и полкой, с образованием гофров. При подгибке сохраняются заданное расстояние между центрами окружностей радиусами R1 и R2 и величины радиусов R1 и R2 постоянными во всех проходах за счет перехода металла в зону изгиба с краевых участков полосы. Технической задачей предлагаемого изобретения является расширение технологических возможностей процесса профилирования за счет получения качественных гнутых профилей из тонкой стальной заготовки с покрытием. 1 ил.

\ \ \ 1 Способ производства С-образного гнутого профиля, включающий последовательную подгибку полосовой заготовки на заданные радиусы изгиба R<Mv>1<D> между отбортовкой и полкой и R<Mv>2<D> между стенкой и полкой, при которой сохраняются заданное расстояние между центрами окружностей радиусами R<Mv>1<D> и R<Mv>2<D> и величины радиусов R<Mv>1<D> и R<Mv>2<D> постоянными во всех проходах за счет перехода металла в зону изгиба с краевых участков полосы, отличающийся тем, что на заготовке из оцинкованной стали толщиной 0,5 - 1 мм при подгибке образуют гофры.

| RU, 2039620, 20.07.95 | |||

| GB, 1420469, 07.01.76 | |||

| RU, 1831396, 31.01.92 | |||

| SU, 360130, 06.07.70. |

Авторы

Даты

1998-08-27—Публикация

1997-06-25—Подача