Изобретение относится к обработке металлов давлением и может быть использовано при производстве сортовых холодногнутых профилей.

Гнутые профили (в том числе несимметричные различной конфигурации сечения) изготавливаются путем последовательной подгибки элементов полосовой заготовки валками формующих клетей дуо профилегибочных станов.

Известен способ производства гнутых профилей с полками и отбортовками, в котором сначала подгибают полки и отбортовки как одно целое в виде прямолинейных участков до достижения расстояния между кромками, равного заданному, после чего отдельно подгибают отбортовки и полки путем осадки, перемещая кромки по прямым и сохраняя постоянное расстояние между ними.

Известен также способ производства гнутых профилей с отбортовками, боковые стенки которых на черновых переходах изгибают не менее, чем на ширину отбортовки, а после достижения угла подгибки 90о происходят их выпрямление.

Недостатком этих способов является их неприемлемость для фоpмовки несимметричных профилей с наклонными отбортовками, отогнутыми наружу.

Наиболее близкой к изобретению является технология формовки (схема калибровки) несимметричного корытного профиля 32х50х20х19х22х4 мм.

Эта технология формовки профиля с горизонтальной стенкой, полками и отбортовками разной величины заключается в последовательном формообразовании валками из полосовой заготовки указанных элементов с ограничением поперечного смещения формуемой полосы ребордами нижних валков в черновых проходах и характеризуется тем, что подгибку меньшей отбортовки начинают с четвертого прохода и обе отбортовки сохраняют наклонными в разные стороны до чистового прохода.

Недостатком предлагаемого способа является необходимость применения правильно-калибровочной клети и относительно большого числа проходов, что повышает трудозатраты на производство.

Основная задача, решаемая изобретением, снижение трудозатрат при производстве гнутых несимметричных профилей корытного типа без снижения уровня их качества.

Для решения этой задачи в способе изготовления упомянутых профилей, включающем последовательное по проходам формообразование валками из полосовой заготовки горизонтальной стенки и полок и подгибку, начиная со второго промежуточного прохода, отбортовки меньшей длины с ограничением поперечного смещения формуемой полосы ребордами нижних валков в черновых проходах, ограничение поперечного смещения полосы производят также в первом промежуточном походе, а подгибку большей отбортовки начинают в первом чистовом проходе, при этом стенку подгибают в сторону большей полки на один и тот же угол α в каждом черновом и промежуточном проходах с последующим увеличением этого угла, и в предпоследнем чистовом проходе поперечное сечение профиля поворачивают в вертикальной плоскости на угол α в сторону, противоположную подгибке стенки, осуществляя окончательную доформовку в последнем проходе путем поворота большей отбортовки, малой полки и стенки в обратную сторону и подгибки меньшей отбортовки и большей полки профиля.

Сущность изобретения состоит прежде всего в увеличении количества так называемых закрытых калибров, предотвращающих поперечное смещение в них формуемой полосы, и в сохранении отбортовок горизонтальными в максимально возможном количестве проходов, что улучшает геометрию профиля за счет исключения переформовки (смещения) мест изгиба. Эту же цель преследует и постоянство угла подгибки стенки в черновых и промежуточных проходах.

Кроме того, для исключения винтообразного скручивания профиля его сечение в предчистовом (предпоследнем) проходе поворачивают в сторону малой полки (обычно такой поворот производят в сторону большой полки), что обусловлено наличием наклонных отбортовок разной длины, а также осуществлением обратного поворота части сечения профиля в последнем проходе. Это дает возможность отказаться от правильно-калибровочной клети и сократить число проходов без ухудшения геометрии профилей.

Экспериментальным путем было установлено, что угол поворота всего сечения должен быть равен углу подгибки стенки в черновых и промежуточных проходах, поскольку это вероятно в максимальной степени снимает остаточные напряжения, появляющиеся в сечении профиля при увеличении угла подгибки стенки.

Опытную проверку способа производили на непрерывном профилегибочном стане 1-4х50-300 Магнитогорского меткомбината при изготовлении профиля для комбайна "Дон" 98х66х3 мм из ст. 08пс.

Этот профиль формовали при различных схемах калибровок валков в 7 и 8 проходах, в том числе с использованием правильно-калибровочной клети. В опытах оценивали уровень качества готовых профилей по выходу проката высокой (ВТ), повышенной (ПТ) и обычной (ОТ) точности профилирования.

Наилучшие результаты (выход профилей ВТ 23% ПТ 51% остальное ОТ) получены при профилировании по предлагаемой технологии.

Уменьшение числа проходов без подгибки отбортовок и без ограничения поперечного смещения формуемой полосы ухудшило геометрию профилей, а увеличение числа таких проходов повысило продольное скручивание готового проката и в отдельных случаях вызвало волнистость кромок (из-за чрезмерной продолжительности защемления отбортовок валками), что снизило уровень качества.

Разные углы подгибки стенки в черновых и промежуточных проходах в сторону большой полки (подгибка в противоположную сторону недопустима из-за неисправимого продольного скручивания) привели к увеличению отклонений ширины стенки от номинала вследствие переформовок мест ее изгиба, что уменьшило выход профилей ВТ.

Изменение величины угла поворота сечения в предпоследнем проходе, а также отсутствие обратного поворота части сечения в последнем проходе потребовали применения дополнительной клети для уменьшения продольного скручивания до нормы (≅ 1о на 1 м длины и не более 10о на всю длину профиля).

Контрольное профилирование по способу-прототипу с применением 9 клетей дало следующие результаты: выход профилей ВТ 22% ПТ 53% остальное ОТ. Таким образом, опыты подтвердили приемлемость данной технологии для решения поставленной задачи и ее преимущества перед известной.

Схожие результаты были получены при формовке по предлагаемому способу еще двух аналогичных корытных профилей сортамента стана 1-4х50-300 ММК.

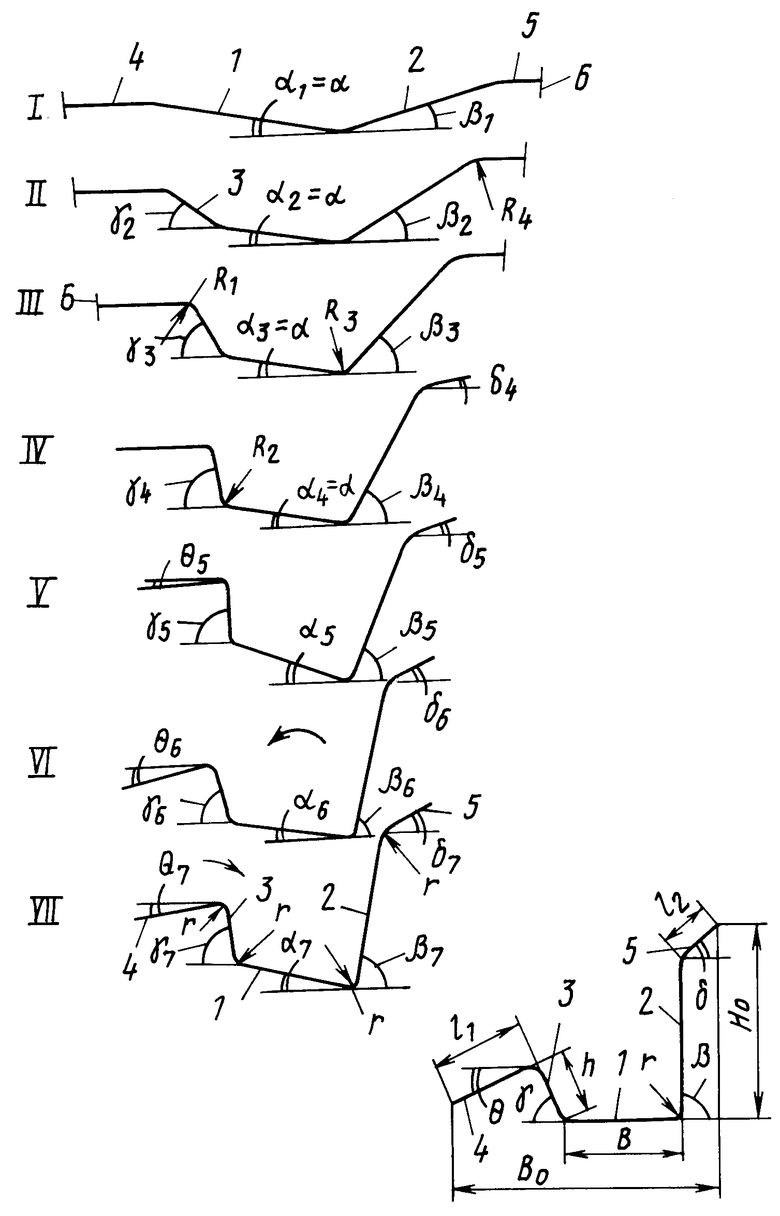

На чертеже показана схема, иллюстрирующая предлагаемый способ.

Подгибка стенки 1 (и малой полки) на угол α α1.α4 и большой полки 2 на угол β1 начинается в I черновом проходе. Во II черновом проходе малая стенка 3 подгибается на угол γ2 и продолжается подгибка стенки (на тот же угол α ) и большой полки. В I, II и III (I-ом промежуточном) проходах поперечное смещение формуемой полосы ограничивается ребордами 6 нижних валков, а обе отбортовки 4 (большая) и 5 (меньшая) в этих проходах горизонтальны.

В IV (2-ом промежуточном) проходе меньшая отбортовка 5 подгибается на угол δ4, а в V (I-ом чистовом) проходе начинается подгибка (вниз) большей отбортовки 4 на угол Θ5 В этом же (V) проходе происходит увеличение угла подгибки стенки до α5

В IV (предпоследнем) проходе все поперечное сечение профиля поворачивается в вертикальной плоскости в сторону его малой полки на угол α с сохранением величин углов между отдельными элементами профиля. В VII (чистовом) проходе часть сечения (отбортовка 4, полка 3 и стенка 1) разворачиваются в обратную сторону с сохранением величин углов между элементами профиля 4 и 3, 3 и 1, а большая полка 2 и меньшая отбортовка 5 подгибаются на углы β7 и δ7 соответственно. Происходит окончательная доформовка профиля, радиусы изгиба R1, R2, R3 и R4 меняются по проходам, но конечные радиусы r (на готовом профиле) одинаковы.

Порезка профиля на мерные длины после чистового прохода, т.е. в готовом виде.

П р и м е р. Профиль корытного типа 98х66х3 мм из ст. 08пс с размерами: B=42; h=18,5; Н=56; l1=30; l2=15,5; S=3 мм и углами β90о; Θ23о; γ66о и δ39о, с габаритами Во 98 и Но 66 мм формуется в семи проходах с суммарными углами подгибки и радиусами (по проходам): I α=α1.α410о; β115о; R1 35; R3 14; R4 13 мм; II β230о; γ235о; R1 9; R2 10; R3 8; R46 мм; III β345o; γ360o; R1 5; R2 4,5; R3 6; R4 3,5 мм; IV β4 60o; γ4 77o; δ49o (подгибка меньшей отбортовки); R1 5; R2 3; R3 4; R4 3 мм; V α5 18o; β566o; γ5 85o; δ5 66o; Θ 4o (подгибка большей отбортовки); R1 R2 R4 3; R33,5 мм; VI α6 8о; β6 76о; γ6 75о; δ625о; Θ6 14о (поворот сечения в сторону малой полки на угол α10о); R1 R2 R43; R3 3,5 мм; VII α713o; β7 78o; γ780o; δ7 27o; Θ 9o; все r 3 мм. В I-III проходах калибры закрыты ребордами нижних валков.

Технико-экономическая эффективность изобретения по сравнению с объектом-прототипом заключается в уменьшении трудозатрат при сокращении количества формующих клетей на два.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГНУТЫЙ ПРОФИЛЬ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1997 |

|

RU2124410C1 |

| СИСТЕМА КАЛИБРОВ ДЛЯ ПРОИЗВОДСТВА ГНУТЫХ НЕРАВНОПОЛОЧНЫХ ШВЕЛЛЕРОВ | 1992 |

|

RU2025164C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО НЕРАВНОПОЛОЧНОГО ЗЕТОВОГО ПРОФИЛЯ | 1998 |

|

RU2148451C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО КОРЫТНОГО ПРОФИЛЯ | 1993 |

|

RU2037352C1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТОГО ПРОФИЛЯ | 1992 |

|

RU2036037C1 |

| Система калибров для производства гнутых коробчатых профилей | 1991 |

|

SU1790461A3 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТОГО ШВЕЛЛЕРНОГО ПРОФИЛЯ | 1992 |

|

RU2040996C1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ РАВНОПОЛОЧНОГО ШВЕЛЛЕРА | 2007 |

|

RU2362643C2 |

| Способ поштучного производства гнутого корытного профиля с отбортовками горизонтальных полок | 1991 |

|

SU1817717A3 |

| СПОСОБ ФОРМОВКИ НЕСИММЕТРИЧНОГО ПРОФИЛЯ ШВЕЛЛЕРНОГО ТИПА | 1992 |

|

RU2043801C1 |

Изобретение относится к обработке металлов давлением, в частности к технологии производства сортовых гнутых профилей проката. Основная задача, решаемая изобретением, сокращение трудозатрат при производстве гнутых несимметричных профилей корытного типа без снижения уровня их качества. Способ включает последовательное по проходам формообразование валками из полосовой заготовки горизонтальной стенки и полок и подгибку, начиная с четвертого прохода, отбортовки меньшей длины с ограничением поперечного смещения формуемой полосы ребордами нижних валков в черновых проходах. Смещение полосы также ограничивают в первом промежуточном проходе, а подгибку большей отбортовки начинают с пятого прохода, при этом стенку подгибают в сторону большой полки на один и тот же угол α в каждом черновом и промежуточном проходе с последующим увеличением этого угла, и в предпоследнем проходе поперечное сечение профиля поворачивают в вертикальной плоскости на угол a в сторону, противоположную подгибке стенки, осуществляя окончательную доформовку в последнем проходе путем поворота большей отбортовки, малой полки и стенки в обратную сторону и подгибки меньшей отбортовки и большой полки профиля. Кроме сокращения трудозатрат уменьшается количество формующих клетей. 1 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ НЕСИММЕТРИЧНОГО ГНУТОГО ПРОФИЛЯ КОРЫТНОГО ТИПА, включающий последовательное по проходам формообразование валками из полосовой заготовки горизонтальной стенки и полок и подгибку, начиная с второго промежуточного прохода, отбортовки меньшей длины с ограничением поперечного смещения формуемой полосы ребордами нижних валков в черновых проходах, отличающийся тем, что ограничение поперечного смещения полосы производят также в первом промежуточном проходе, а подгибку большей отбортовки начинают в первом чистовом проходе, при этом стенку подгибают в сторону большей полки на один и тот же угол α в каждом черновом и промежуточном проходе с последующим увеличением этого угла, и в предпоследнем чистовом проходе поперечное сечение профиля поворачивают в вертикальной плоскости на угол a в сторону, противоположную подгибке стенки, осуществляя окончательную доформовку в последнем проходе путем поворота большей отбортовки, малой полки и стенки в обратную сторону и подгибки меньшей отбортовки и большей полки профиля.

| Чекмарев А.П | |||

| и Калужский В.Б | |||

| Гнутые профили проката | |||

| М.: Металлургия, 1974, с.216-222, рис.112. |

Авторы

Даты

1995-08-09—Публикация

1992-10-15—Подача