Изобретение относится к обработке металлов давлением и может быть использовано при производстве холодногнутых сортовых профилей проката из оцинкованной стали.

Такие профили изготавливают путем последовательной подгибки элементов полосовой подготовки заданными радиусами и на заданные углы в валках профилегибочного стана легкого типа. Некоторые особенности производства гнутых профилей из оцинкованной полосовой стали описаны, например, в книге С.Ф.Березовского «Производство гнутых профилей», М., «Металлургия», 1985, с.105-106, а технология изготовления корытных профилей - в книге под ред. И.С.Тришевского «Производство гнутых профилей (оборудование и технология)», М., «Металлургия», 1982, с.247-250.

Известен способ производства корытного гнутого профиля путем одновременной формовки валками стенки и полок с равными углами подгибки по проходам, при котором формовку осуществляют последовательным подъемом выпуклой стенки при сохранении постоянного уровня горизонтальных стенок, а радиусы изгиба в каждом проходе принимают равными их значениям в первом проходе (см. а.с. СССР №1637901, кл. В21D 5/06, опубл. в БИ №12, 1991 г.). Однако этот способ непригоден для профилирования оцинкованной заготовки.

Наиболее близким аналогом к заявляемому способу является технология изготовления гнутых корытных профилей, приведенная в книге под ред. И.С.Тришевского «Калибровка валков для производства гнутых профилей проката», Киев, «Технiка», 1980, с. 106-110.

Эта технология заключается в последовательной по проходам подгибке элементов полосовой заготовки валками профилегибочного стана с заданными углами и радиусами изгиба и характеризуется тем, что полки формуемого профиля остаются горизонтальными во всех проходах. Известная технология непригодна для получения корытного профиля с отбортовками двойной толщины на кромках его полок.

Технической задачей настоящего изобретения является повышение качества корытных профилей за счет улучшения их геометрии и сокращение расхода валков.

Для решения этой задачи в способе изготовления корытного профиля, заключающемся в последовательной по проходам подгибке элементов полосовой заготовки валками профилегибочного стана с заданными углами подгибки и радиусами изгиба, при профилировании оцинкованной полосовой заготовки толщиной S одновременно с подгибкой вверх ее краевых элементов, образующих боковые стенки профиля, отгибают вниз околокромочные участки полосы с образованием отбортовок профиля, принимая углы подгибки стенок α=15° за один проход в I…IV проходах и с последовательным их уменьшением до α'=10°…5° в V…VIII проходах, а начиная с IV прохода наклонные боковые элементы формуемого сечения перегибают вниз с образованием полок профиля, принимающих горизонтальное положение в VII проходе, и формообразование отбортовок полок двойной толщины заканчивают в последнем IX проходе, при этом радиусы изгиба между горизонтальной и боковыми стенками профиля, а также между этими стенками и полками принимают R1=1,25S во всех проходах, а между полками и отбортовками - R2=(0,60…0,65)S.

Приведенные параметры способа получены при обработке опытных данных и являются эмпирическими.

Сущность заявляемого технического решения заключается в оптимизации последовательности формообразования, а также углов подгибки и радиусов изгиба при профилировании специального корытного гнутого профиля. В результате этого улучшается геометрия проката при одновременном сокращении расхода валков.

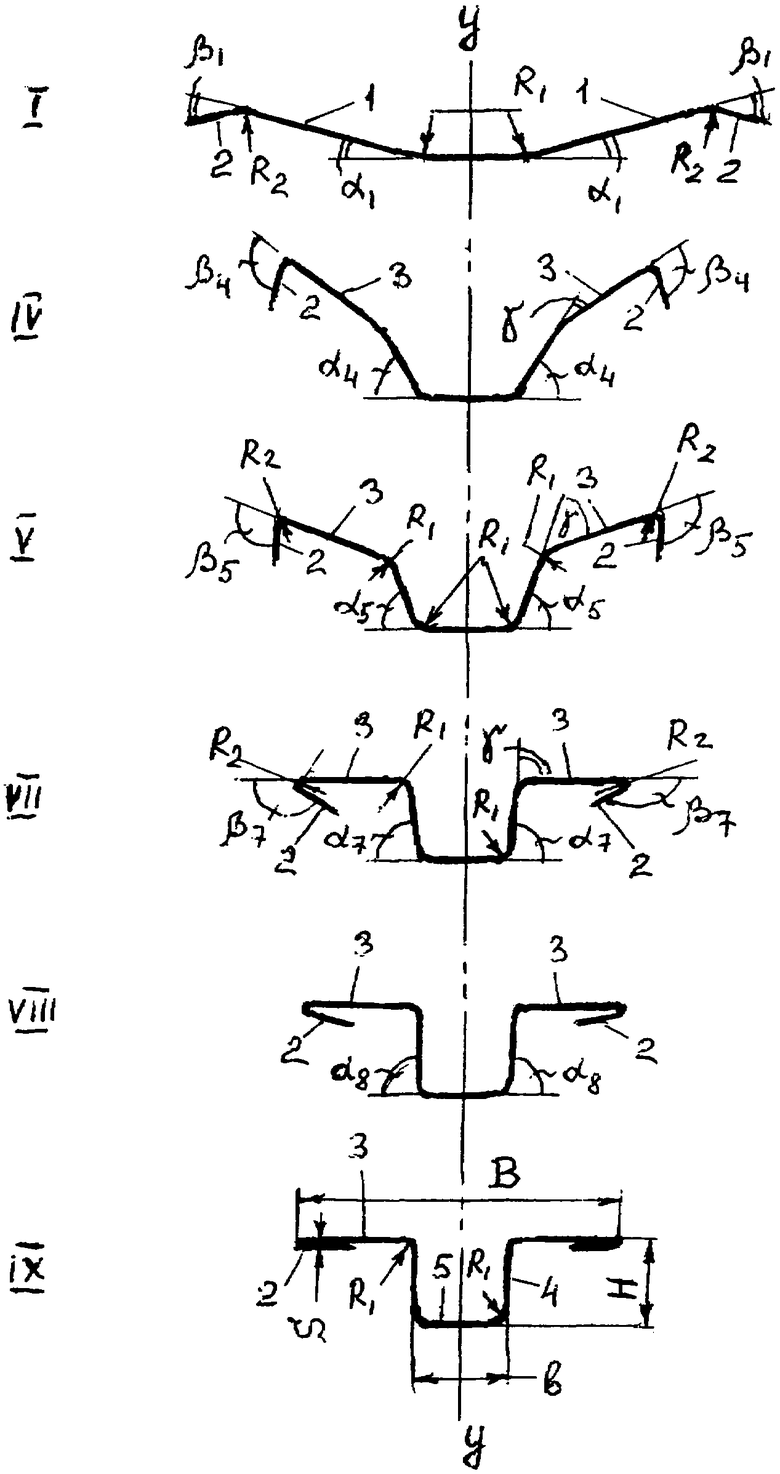

Предлагаемый способ иллюстрируется чертежом (римские цифры - номера проходов).

В I проходе боковые элементы полосы подгибают на угол α1=15° с образованием наклонных стенок 1 промежуточного профиля, а краевые ее элементы отгибают вниз на угол β1=30° с образованием отбортовок 2. Углы α в I…IX проходах равны 15°, а углы β в I…III - по 30°, и в IV проходе начинается образование полок 3 профиля. В V…VIII проходах углы α уменьшают последовательно от 10° до 5°, т.е. α5 (суммарный угол подгибки) = 70°, α6=80°, α7=85° и α8=90°, причем в VII проходе полки 3 принимают горизонтальное положение. Формообразование отбортовок толщиной 2S заканчивается в IX проходе, где готовый профиль приобретает размеры β (полная его ширина), H (высота), «в» (ширина горизонтальной стенки 5); угол между горизонтальной 5 и боковыми стенками 4-90°.

Радиусы изгиба постоянны во всех проходах: R1=1,25S, R2=(0,60…0,65)S, причем при перегибе отбортовок 2 в направлении к оси уу, начиная с VI прохода, величина уже не контролируемого радиуса R2 уменьшается до нуля.

Опытную проверку заявляемого способа осуществляли на одном из профилегибочных станов легкого типа г.Магнитогорска. С этой целью при профилировании стальных оцинкованных полос 68×0,8 мм варьировали последовательность формообразования профилей, а также углы подгибки и радиусы изгиба, оценивая результаты по выходу качественных профилей (т.е. полностью соответствующих всем требованиям технических условий) с минимальными отклонениями их параметров от заданных и по расходу рабочих валков.

Наилучшие результаты (выход качественных профилей до 99,4% при минимальном расходе валков) получены с использованием предлагаемого способа; отклонения от его рекомендуемых параметров ухудшали достигнутые показатели. Например, увеличение углов подгибки в I…IV проходах более 15° ухудшало геометрию профилей и в отдельных случаях приводило к отслоению цинкового покрытия в местах изгиба, а при α<15° общее число проходов возросло до десяти, что увеличило расход валков. Аналогичным образом влияло на качество профилей и увеличение углов α' в V…VIII, а на расход валков - уменьшение α'.

Образование полок профиля, начиная с III прохода, вызывало продольное скручивание формуемого сечения, а их образование с V прохода приводило к увеличению общего числа проходов также, как принятие полками горизонтального положения в VI, либо в VIII проходах. Уменьшение радиусов изгиба R1<1,25S и R2<0,6S приводило к отслоению покрытия в местах изгиба и даже (в отдельных случаях) к трещинообразованию, а увеличение радиусов (R1>1,25S и R2>0,65S) отрицательно сказывалось на жесткости (несущей способности) профилей.

Способ, выбранный в качестве ближайшего аналога (см. выше), в опытах не проверялся ввиду заведомой его непригодности для изготовления требуемого профиля. Таким образом, опытная проверка подтвердила приемлемость найденного технического решения для достижения поставленной цели и его преимущество перед известным объектом.

Технико-экономические исследования показали, что использование настоящего изобретения повысит выход качественного проката не менее чем на 6%, при уменьшении расхода валков на 8÷9%.

Пример конкретного выполнения

Корытный профиль, показанный на фиг.1, изготавливается за 9 проходов из оцинкованной полосы 68×0,8 мм.

Суммарные углы подгибки по проходам:

α=15°→30°→45°→60°→70°→80°→85°→90°;

β=30°→60°→90°→110°→110°→130°→150°→170°→180°;

γ=25°→50°→70°→90°.

Радиусы изгиба: R1=1,25·S=1,25·0,8=1 мм; R2=0,625·S=0,625·0,8=0,5 мм.

Размеры готового профиля: β=41, H=10,8, в=11 мм; толщина отбортовок - 2S=2·0,8=1,6 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО КОРЫТНОГО ПРОФИЛЯ | 2008 |

|

RU2365447C1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ РАВНОПОЛОЧНОГО ШВЕЛЛЕРА С ГОФРАМИ | 2007 |

|

RU2354477C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕСИММЕТРИЧНОГО ГНУТОГО ПРОФИЛЯ КОРЫТНОГО ТИПА | 1992 |

|

RU2040998C1 |

| СПОСОБ ФОРМОВКИ ГНУТОГО СПЕЦИАЛЬНОГО ПРОФИЛЯ | 2008 |

|

RU2375137C1 |

| ГНУТЫЙ ПРОФИЛЬ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1997 |

|

RU2124410C1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ ПРОФИЛЕЙ | 1992 |

|

RU2036737C1 |

| СПОСОБ ПРОИЗВОДСТВА C-ОБРАЗНОГО ГНУТОГО ПРОФИЛЯ | 1997 |

|

RU2118213C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЦИАЛЬНОГО ГНУТОГО ПРОФИЛЯ | 2008 |

|

RU2365448C1 |

| СИСТЕМА КАЛИБРОВ ДЛЯ ПРОИЗВОДСТВА ГНУТЫХ КОРЫТНЫХ ПРОФИЛЕЙ | 1997 |

|

RU2114712C1 |

| Способ изготовления корытных гнутых профилей | 1990 |

|

SU1755995A1 |

Изобретение относится к обработке металлов давлением, в частности к производству холодногнутых сортовых профилей. Последовательно по проходам осуществляют подгибку элементов полосовой оцинкованной заготовки определенной толщины валками профилегибочного стана с заданными углами подгибки и радиусами изгиба. Одновременно с подгибкой вверх ее краевых элементов, образующих боковые стенки профиля, отгибают вниз околокромочные участки полосы с образованием отбортовок профиля. При этом принимают определенные углы подгибки стенок за один проход в I…IV проходах с последовательным их уменьшением в V…VIII прохода, а начиная с IV прохода наклонные боковые элементы формуемого сечения перегибают вниз с образованием полок профиля, принимающих горизонтальное положение в VII проходе. Формообразование отбортовок полок двойной толщины заканчивают в последнем IX проходе. Радиусы изгиба между горизонтальной и боковыми стенками профиля, между этими стенками и полками, а также между полками и отбортовками принимают в зависимости от толщины полосовой заготовки во всех проходах. Повышается качество корытных профилей за счет улучшения их геометрии и сокращения расхода валков. 1 ил.

Способ изготовления корытного гнутого профиля, заключающийся в последовательной по проходам подгибке элементов оцинкованной полосовой заготовки толщиной S валками профилегибочного стана с заданными углами подгибки и радиусами изгиба, причем одновременно с подгибкой вверх ее краевых элементов, образующих боковые стенки профиля, отгибают вниз околокромочные участки полосы с образованием отбортовок профиля, при этом принимают углы подгибки стенок α=15° за один проход в I…IV проходах с последовательным их уменьшением α'=10°…5° в V…VIII проходах, а начиная с IV прохода наклонные боковые элементы формуемого сечения перегибают вниз с образованием полок профиля, принимающих горизонтальное положение в VII проходе, и формообразование отбортовок полок двойной толщины заканчивают в последнем IX проходе, при этом радиусы изгиба между горизонтальной и боковыми стенками профиля, а также между этими стенками и полками принимают R1=1,2S во всех проходах, а между полками и отбортовками - R2=(0,60…0,65)S.

| Гнутый профиль и способ его производства | 1990 |

|

SU1726086A1 |

| RU 2056189 C1, 20.03.1986 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО КОРЫТНОГО ПРОФИЛЯ | 1992 |

|

RU2006315C1 |

| US 4176539 A, 04.12.1979. | |||

Авторы

Даты

2009-08-27—Публикация

2008-04-21—Подача