Изобретение относится к прокатному производству и может быть использовано при изготовлении холодногнутых замкнутых (коробчатых) профилей на профилегибочных многоклетьевых станах.

Гнутые профили проката (в том числе замкнутые) изготавливают путем последовательной подгибки элементов полосовой заготовки в калибрах профилегибочного стана за несколько черновых, промежуточных и чистовых проходов [1]. Для производства коробчатых профилей по известным технологическим схемам требуется в зависимости от их размеров 10-14 проходов (2-4 черновых, 6-7 промежуточных и 2-3 чистовых), причем непрерывный процесс профилирования требует меньшего числа проходов по сравнению с полунепрерывным и поштучным процессами.

Известен способ изготовления гнутых коробчатых профилей, в котором на первых переходах на заготовке выполняют технологические отбортовки, затем производят подгибку полок и стенок свободной гибкой с последующим поперечным сжатием полок и удалением технологических отбортовок, что обеспечивает стабильность размера "щели" между кромками смыкающихся полок [2].

Недостатком известного способа является невозможность использования одного и того же комплекта валков для изготовления коробчатых профилей из заготовки различных толщин (например, 5-8 мм), что повышает производственные расходы, а затем дает дополнительный расход металла на отбортовки.

Наиболее близким аналогом к заявляемому объекту является технология производства (калибровка) замкнутого квадратного профиля 100х100х5 мм [3], включающая последовательную подгибку смыкающихся и боковых полок профиля в черновых, промежуточных и чистовых проходах и характеризуется тем, что максимальное приращение углов подгибки смыкающихся полок профиля делают равным 20o, а боковых 10o, осуществляя разгибку последних из них только в чистовом проходе на угол, равный 1o.

Недостатком описанной технологии производства гнутых коробчатых профилей также является трудность использования этого комплекта валков для профилирования заготовки разных толщин, а также излишнее число проходов, что повышает производственные расходы за счет увеличения расхода валков.

Целью изобретения является сокращение расхода профилегибочных валков и тем самым производственных затрат за счет оптимизации некоторых параметров профилирования.

Для решения этой задачи в способе, включающем последовательную подгибку смыкающихся и боковых полок профиля в черновых, промежуточных и чистовых проходах и частичную разгибку боковых полок в чистовом проходе до угла 90o, при формовке полосовой заготовки толщиной 5-8 мм приращение углов подгибки смыкающихся полок в черновых проходах делают равным 15o с их освобождением от контакта с инструментом в двух промежуточных проходах, и по достижении угла 70-72o между смыкающимися и боковыми полками осуществляют разгибку первых из них на угол 0,5o, а максимальное приращение углов подгибки боковых полок делают равным 20o, при этом производят их перегибку на 2-3o в первом предчистовом проходе с последующей разгибкой, начиная со второго предчистового прохода.

Сущность технического решения заключается в оптимизации величин максимальных приращений углов подгибки (это разница углов подгибки в последующем и предыдущем смежных проходах) смыкающихся и боковых полок, в частичной разгибке смыкающихся полок, в увеличении угла перегиба и, соответственно, частичной разгибки боковых полок профиля в чистовых проходах. В результате этого становится возможным использование одного и того же комплекта рабочих валков для профилирования заготовки разных толщин.

Известно, что одним из основных требований к геометрии гнутого коробчатого профиля является постоянство ширины зазора между смыкающимися полками, что вызывает трудности при использовании проходов со свободной гибкой и, в особенности, при отсутствии контакта смыкающихся полок с верхними и нижними валками. Поэтому известные способы изготовления гнутых коробчатых профилей практически исключают возможность формовки на одном комплекте валков и даже заготовок с разницей толщин в 1,5-2,0 мм.

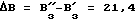

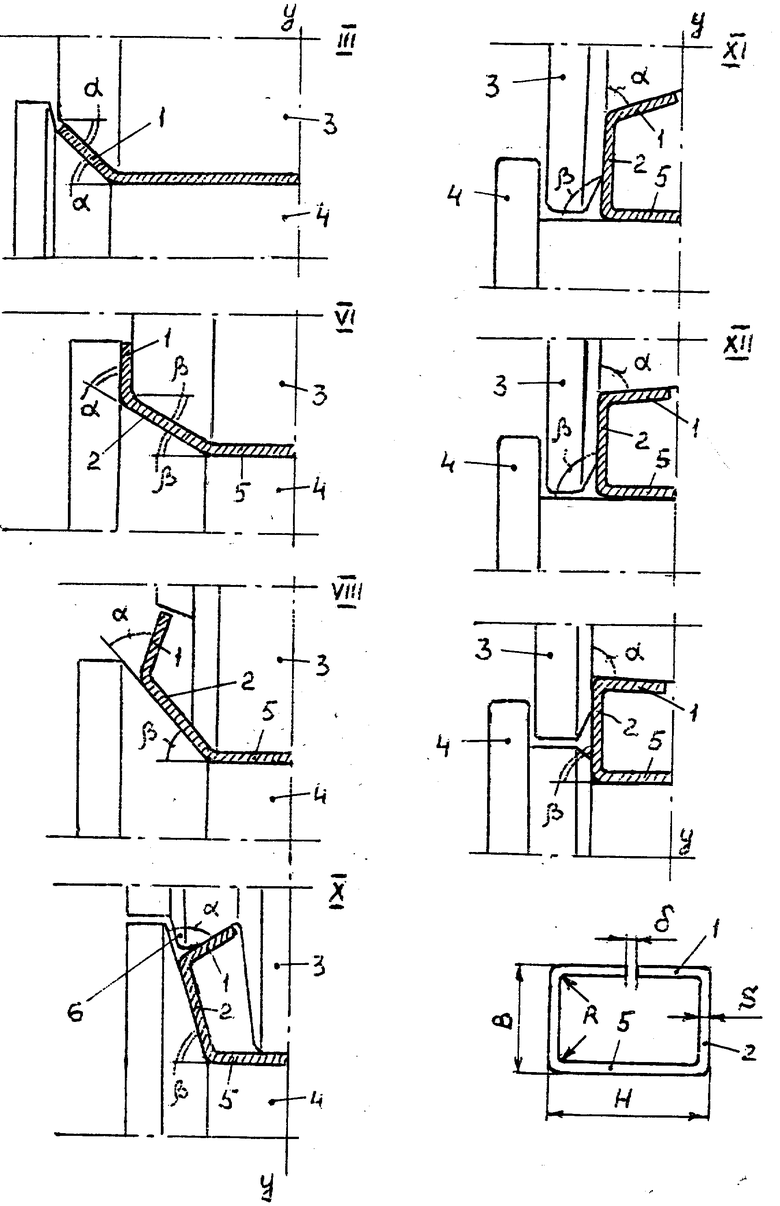

На чертеже даны схемы способа, обеспечивающего возможность получения качественных коробчатых профилей одних и тех же размеров B и H, но с разницей толщин в 3 мм.

Если, например, формуется коробчатый профиль с B = 145 мм и H = 120 мм, но толщиной S = 8 мм и S = 5 мм, то потребуется заготовка разной ширины, определяемая из выражения:

Bз= 2H+2B-8(R+S)+2π(R+k•S)-δ,

где R - внутренний радиус мест изгиба готового профиля, мм;

к - коэффициент, зависящий от величины R/S;

δ - величина зазора смыкающихся полок,

т.е. для нашего примера при R/S = 1 и K = 0,41:

для S = 8 мм -  = 469,9 мм (при R = 8 и δ = 3 мм);

= 469,9 мм (при R = 8 и δ = 3 мм);

для S = 5 мм -  = 491,3 мм (при R = 5 и δ = 3 мм).

= 491,3 мм (при R = 5 и δ = 3 мм).

Разница в ширине заготовки  мм компенсируется выполнением профиля толщиной 8 мм с размерами B и H в плюсовом поле допуска, а профиля с S = 5 мм - в минусовом поле допуска. Очевидно, что профиль с S = 5 мм будет с B и H, близкими к номинальным размерам.

мм компенсируется выполнением профиля толщиной 8 мм с размерами B и H в плюсовом поле допуска, а профиля с S = 5 мм - в минусовом поле допуска. Очевидно, что профиль с S = 5 мм будет с B и H, близкими к номинальным размерам.

Стабилизация величины δ в предлагаемом способе для всех возможных толщин достигается, во-первых, за счет уменьшения приращения угла подгибки смыкающихся полок профиля в черновых проходах, во-вторых, отсутствием этого приращения в 4-х проходах (с V по VIII - см. чертеж) и, в третьих, частичной разгибкой (на 0,5o) этих полок в XI проходе (что уменьшает "пружинение" данных элементов).

Уменьшение же числа проходов достигается за счет увеличения приращения углов подгибки боковых полок в промежуточных проходах (с V по X) до 20o и большой величиной перегиба этих полок (2-3o) в последующих проходах.

На чертеже показаны наиболее характерные проходы: III, VI, VIII, X, XI, XII и XIII. Проходы I-IV - черновые, V-X - промежуточные, XI-XIII - чистовые.

В чистовых проходах I-IV осуществляется подгибка только смыкающихся полок I, причем приращение углов подгибки в каждом из этих проходов равно 15o (т. е. α4 = 60o). Начиная с V (1-го промежуточного) прохода, происходит подгибка полок 2 на углы β с максимальной величиной приращения этих углов, равной 20o; при этом в VII и VIII проходах смыкающиеся полки 1 освобождены от контакта как с верхним валком 3, так и с нижним 4, а верхний валок контактирует со стенкой профиля 5 и нижней частью боковых полок 2.

Подгибка смыкающихся полок 1 возобновляется в IX проходе за счет контакта их с формирующими выступами 6 верхнего валка. При достижении величины угла α = 70-72o между смыкающимися и боковыми полками осуществляют разгибку первых из них на угол 0,5o (в нашем случае это происходит в первом предчистовом - XI проходе) с последующей подгибкой смыкающихся полок (в XII и XIII проходах) до величины α = 91o, что необходимо для компенсации их пружинения вверх.

В первом же предчистовом проходе производят перегиб боковых полок внутрь (к оси профилирования yy) на 2-3o (до β = 92-93o), а во втором предчистовом (XII) и чистовом (XIII) проходах эти полки разгибают до угла β = 90o. Чистовой калибр образован только верхним 3 и нижним 4 валками, что облегчает его настройку.

Опытную проверку найденного технического решения производили на профилегибочном полунепрерывном стане 2-8 x 100-600 АО "Магнитогорский меткомбинат" при изготовлении гнутых коробчатых профилей 145 x 120 и 240 x 85 мм с толщиной 5-8 мм из сталей с σв≤ 47 кгс/мм2. Испытывались две системы калибров: известная, выбранная в качестве ближайшего аналога, и предлагаемая, выполненная согласно заявляемому способу.

В обоих случаях элементы калибров были рассчитаны, исходя из условной толщины заготовки S = 6,5 мм (средняя величина между 5 и 8 мм). При этом по известному способу профилирование производилось за 14 проходов, а по предлагаемому - за 13.

По заявляемому способу были получены профили с номинальной толщиной 5-8 мм из заготовки толщиной от 4,8 до 8,25 мм, полностью соответствующие требованиям технических условий, изготовленные в одних и тех же калибрах, по известному же способу удалось получить качественные коробчатые профили только из заготовки толщиной 5,8 мм (номинальная толщина 6,0 мм, но в минусовом поле допуска) и 7,2 мм (прокатка заготовки в плюсовом поле). Дальнейшее уменьшение или увеличение толщины заготовки приводило к отсортировке до 43% профилей из-за несоответствия их геометрии требованиям ТУ.

Таким образом, опыты подтвердили приемлемость заявляемого объекта для решения поставленной задачи и его преимущества перед известным объектом.

По данным центральной лаборатории АО "ММК" использование настоящего изобретения при изготовлении гнутых коробчатых профилей сократит производственные затраты на 20-30% за счет использования одних и тех же валков при профилировании заготовки толщиной 5-8 мм и сокращения количества проходов.

Пример. Гнутый коробчатый профиль 145х120х5-8 мм изготавливается за 13 проходов со следующими основными параметрами профилирования.

Углы подгибки смыкающихся (α) и боковых (β) полок профиля по проходам: I -α1 = 15o; II - α2 = 30o; III - α3 = 60o; IV -α4 = 60o; V - α5 = 60o; β5 = 20o; VI - α6 = 60o; β6 = 35o; VII - α7 = 60o (без контакта смыкающихся полок с инструментом); β7 = 50o; VIII - α8 = 60o (аналогично VII проходу); β8 = 65o; IX - α9 = 65o; β9 = 75o; X - α10 = 70o; β10 = 85o; XI - α11 = 69,5o (частичный разгиб смыкающихся полок); β11 = 92,5o (перегиб боковых полок внутрь профиля); XII - α12 = 84o; β12 = 91o (частичный разгиб боковых полок); XIII - α13 = 91o; β13 = 90o - готовый профиль.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА C-ОБРАЗНОГО ГНУТОГО ПРОФИЛЯ | 1997 |

|

RU2118213C1 |

| СИСТЕМА КАЛИБРОВ ПРОФИЛЕГИБОЧНОГО СТАНА | 1996 |

|

RU2096099C1 |

| СИСТЕМА КАЛИБРОВ ДЛЯ ПРОИЗВОДСТВА ГНУТЫХ НЕРАВНОПОЛОЧНЫХ ШВЕЛЛЕРОВ | 1992 |

|

RU2025164C1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТОГО С-ОБРАЗНОГО ПРОФИЛЯ | 1993 |

|

RU2036038C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО ПРОФИЛЯ | 1995 |

|

RU2085315C1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ПРОСЕЧНОГО УГОЛКА | 1999 |

|

RU2158642C2 |

| Система калибров для производства гнутых коробчатых профилей | 1991 |

|

SU1790461A3 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТОГО КОРЫТНОГО ПРОФИЛЯ | 1994 |

|

RU2063282C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕСИММЕТРИЧНОГО ГНУТОГО ПРОФИЛЯ КОРЫТНОГО ТИПА | 1992 |

|

RU2040998C1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТОГО ШВЕЛЛЕРНОГО ПРОФИЛЯ | 1992 |

|

RU2040996C1 |

Изобретение относится к обработке металлов давлением, в частности к производству холодногнутых профилей проката. Сущность изобретения: способ включает последовательную подгибку смыкающихся и боковых полок профиля в черновых, промежуточных и чистовых проходах и частичную разгибку боковых полок в чистовом проходе до угла 90o. При формовке профиля из полосовой заготовки толщиной 5-8 мм приращение углов подгибки смыкающихся полок в черновых проходах делают равным 15o с их освобождением от контакта с инструментом в двух промежуточных проходах и при достижении угла 70-72o между смыкающимися и боковыми полками осуществляют разгибку первых из них на угол 0,5o, а максимальное приращение углов подгибки боковых полок делают равным 20o, при этом производят их перегибку на 2-3o в первом по ходу технологического процесса чистовом проходе с последующей разгибкой, начиная со второго чистового прохода. 1 ил.

Способ изготовления гнутых коробчатых профилей, включающий последовательную подгибку смыкающихся и боковых полок профиля в черновых, промежуточных и чистовых проходах и частичную разгибку боковых полок в чистовом проходе до угла 90o, отличающийся тем, что при формовке профиля из полосовой заготовки толщиной 5 8 мм приращение углов подгибки смыкающихся полок в черновых проходах делают равным 15o с их освобождением от контакта с инструментом в двух промежуточных проходах, и по достижении угла 70 - 72o между смыкающимися и боковыми полками осуществляют разгибку первых из них на угол 0,5o, а максимальное приращение углов подгибки боковых полок делают равным 20o, при этом в первом по ходу технологического процесса чистовом проходе производят их перегибку на 2 3o с последующей разгибкой, начиная с второго чистового прохода.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Тришевский И.С | |||

| Производство гнутых профилей | |||

| Оборудование и технология | |||

| - М.: Металлургия, 1989, с | |||

| Вагонетка для кабельной висячей дороги, переносной радиально вокруг центральной опоры | 1920 |

|

SU243A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 551077, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Чекмарев А.П., Калужский В.Б | |||

| Гнутые профили проката | |||

| - М.: Металлургия, 1974, с | |||

| Переносная печь-плита | 1920 |

|

SU184A1 |

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

Авторы

Даты

1998-01-27—Публикация

1996-08-26—Подача