Изобретение относится к конвейерному транспорту, а именно к ленточным конвейерам с подвесной лентой.

Известен ленточный конвейер, содержащий охватывающую концевые барабаны грузонесущую ленту, которая по длине конвейера опирается на роликоопоры [1].

Недостатком этого конвейера является провисание ленты в пролетах между роликоопорами, что приводит к периодическому подъему и опусканию участков ленты и лежащего на ней груза. Это, в свою очередь, обуславливает появление динамических нагрузок, снижающих срок службы ленты и роликоопор, а также приводит (за счет деформации ленты и груза) к увеличению энергоемкости процесса транспортирования.

Известен ленточный конвейер, в котором лента размещена на ходовых тележках, движущихся с помощью опорных катков по установленным по обе стороны грузовой и холостой ветви ленты направляющим элементам, причем в районе барабанов ходовые тележки переходят в верхних направляющих на нижние и обратно [2].

Недостатком данного конвейера является сложность конструкции направляющих элементов, которые к тому же обуславливают деление процесса движения по ним тележек на четыре фазы (движение по верхним направляющим, переход с верхних направляющих на нижние, движение по нижним направляющим и переход с них на верхние), что нарушает непрерывность движения тележек и неблагоприятно сказывается на динамике процесса и сроке службы конвейера. Кроме того, в данном конвейере в целях строгого выдерживания соосности опорных катков и горизонтальности их осей тележки имеют высокую жесткость и, как следствие, большую металлоемкость. Наконец, в конвейере не обеспечивается надежное центрирование ленты (особенно в случае недостаточной прямолинейности трассы конвейера или ее отдельных участков), поскольку опорные катки под действием боковых возмущающих сил стремятся сойти с направляющим в сторону и заклиниться, причем указанное явление сопровождается интенсивным износом катков и направляющих.

Известен ленточный конвейер, включающий опорную раму (став) с закрепленными на ней по обе стороны конвейера замкнутыми направляющими, огибающими приводной и концевой барабан, и бесконечную конвейерную ленту, на бортах которой равномерно закреплены подвески с возможностью их движения по направляющим [3].

Однако в указанной конструкции опорные ролики подвесок имеют выпуклую сферическую (бочкообразную) форму, а направляющие в виде желобов (выпуклостью вниз), которые в местах расположения барабанов плавно развернуты вокруг своей оси на угол 180 градусов, что необходимо для того, чтобы опорные ролики, движущиеся на грузовой ветви по верхним поверхностям желобов, при переходе на холостую ветвь снова оказывались по отношению к желобам сверху. В результате конфигурация, конструкция и узлы крепления желобов оказываются исключительно сложными и нетехнологичными, особенно в случаях, если конвейер имеет соответствующую проекту кривизну линейной части в плане и в вертикальной плоскости (возможности искривления линейной части на практике оказываются исключительно ценными и могут быть реализованы только в конвейерах с подвесной лентой). Кроме того, такая форма желобов способствует неизбежному накоплению на их верхних поверхностях (контактирующих с опорными роликами) грязи, влаги и просыпей транспортируемого груза.

Наиболее близким к заявляемому техническому решению является ленточный конвейер, включающий опорную раму (став) с закрепленными на ней по обе стороны конвейера замкнутыми направляющими, огибающими приводной и концевой барабаны, и бесконечную конвейерную ленту, на бортах которой равномерно закреплены подвески с возможностью их движения по направляющим, причем направляющие выполнены в виде спаренных труб [4].

В данном конвейере направляющие искривлены в пространстве, образуя вогнутую в плоскости, перпендикулярной оси конвейера, форму ленты, причем на грузонесущем участке направляющие сближены для увеличения желобчатости ленты, что обеспечивает максимальную ее загрузку, а в районе барабанов - развалены на расстояние, обеспечивающее плотное прилегание ленты на барабанах общепринятой цилиндрической или бочкообразной формы.

Недостатком указанного конвейера является то, что при прохождении барабанов места крепления подвесок касаются обечаек барабанов, что приводит к повреждению как самих подвесок и бортов конвейерной ленты, так и боковых участков барабанов. Кроме того, выполнение направляющих в виде спаренных труб, обеспечивая надежное движение подвесок на любом участке трассы (в том числе и в районе барабанов) существенно усложняет конструкцию конвейера и требует соблюдения высокой точности взаимного расположения труб и резко затрудняет изготовление и монтаж этих наиболее ответственных элементов конвейера.

Задачей предлагаемого изобретения является упрощение конструкции направляющих, а также увеличение долговечности ленты, подвесок и обечаек барабанов конвейера.

Указанная задача достигается тем, что заявляемое изобретение содержит опорную раму (став) с закрепленными на ней по обе стороны конвейера замкнутыми направляющими, огибающими приводной и концевой барабаны, и бесконечную конвейерную ленту, на бортах которой равномерно закреплены подвески с возможностью их движения по направляющим, искривленным в пространстве, образуя вогнутую в плоскости, перпендикулярной оси конвейера, форму ленты, причем на грузонесущем участке направляющие сближены для увеличения желобчатости ленты и ее загрузки по поперечному сечению конвейера, а в районе барабанов разведены на расстояние, обеспечивающее прилегание ленты к рабочей поверхности барабанов и свободный без заедания и удара проход подвесок относительно образующей барабанов.

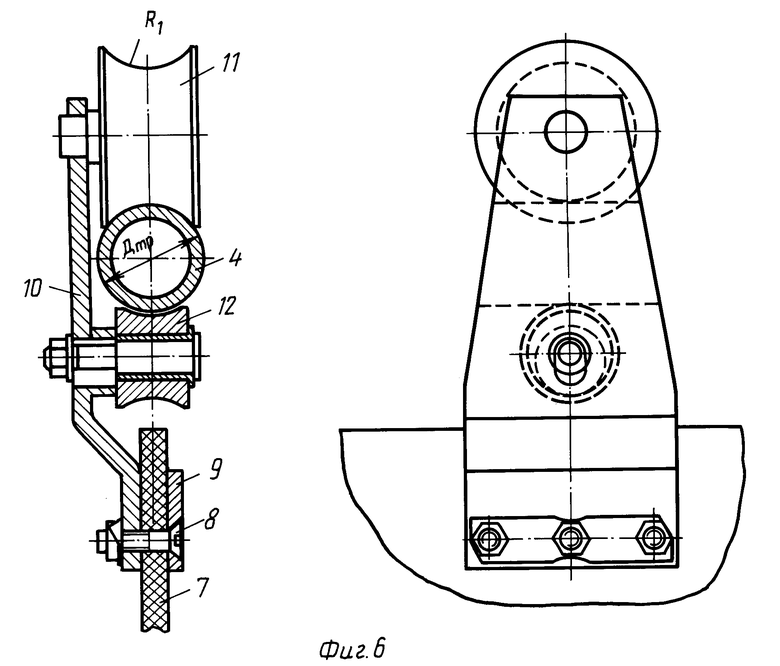

Согласно изобретению каждая из замкнутых направляющих выполнена в виде одиночной трубы, а опирающиеся на нее подвески снабжены охватывающими ее сверху опорными роликами, а снизу фиксирующими роликами, предотвращающими возможность соскакивания подвесок с направляющих, причем радиус охватывающей трубу поверхности ролика определен соотношением

где

Rо - радиус охватывающей поверхности опорного ролика, мм;

Dтр - диаметр направляющей (трубы), мм.

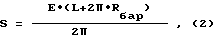

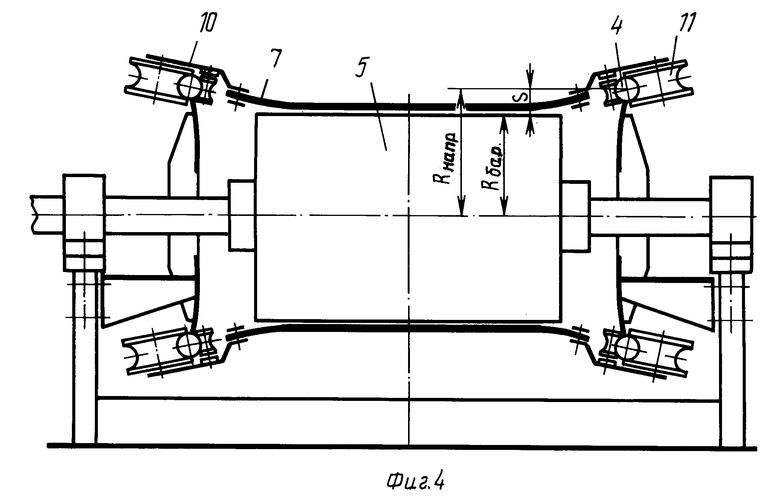

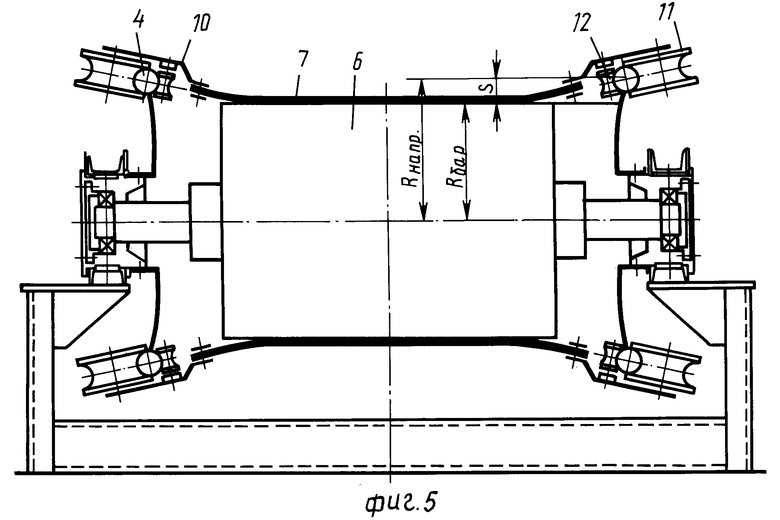

Новым в заявляемом изобретении является также то, что, с целью увеличения долговечности ленты, подвесок и обечаек барабанов конвейера, путем исключения касания поверхности барабанов подвесками, а также для предотвращения просыпания транспортируемого груза при прохождении лентой барабанов путем обеспечения желобчатости ленты на их цилиндрической поверхности, в местах огибания барабанов радиус изгиба направляющих Rнапр (см. фиг. 4 и 5) превышает радиус барабанов Rбар на величину S, определяемую из соотношения:

где

S - величина, на которую радиус изгиба направляющих в местах огибания барабанов превышает радиус этих барабанов, мм;

E - допускаемое относительное удлинение ленты (безразмерная величина);

L - расстояние межу центрами приводного и концевого барабанов (длина конвейера), мм;

Rбар - радиус барабана, мм;

π = 3,14.

При этом для предотвращения уменьшения тягового усилия за счет уменьшения поверхности контакта величину S в месте огибания направляющими приводного барабана выбирают максимальной на участке набегания ленты на барабан и минимальной на участке сбегания ленты с приводного барабана.

В предлагаемом изобретении круглое сечение направляющих приводит к тому, что в районе барабанов опорные ролики подвесок, двигаясь вдоль трубчатых направляющих, совершают одновременно относительно них поворот на угол 180 градусов, в результате чего как на грузовой, так и на холостой ветви конвейера сферические ролики с вогнутой поверхностью всегда оказываются сверху направляющих, несмотря на то, что изгиб последних вокруг своей оси на угол 180o отсутствует. В результате конструкция направляющих и всего конвейера резко упрощается, а круглая форма их сечения препятствует их загрязнению.

При осуществлении изобретения может быть получен технический результат, заключающийся в том, что применение в предлагаемом конвейере направляющих трубчатой формы и их конфигурация в районе барабанов позволяют резко упростить конструкцию конвейера и повысить срок службы ленты и прикрепленных к ее бортам подвесок, а также за счет образования желобчатости ленты на барабанах устранить растекание транспортируемого груза на конечном участке его движения и резко уменьшить протяженность так называемых переходных участков, на которых нормальная глубокая желобчатость ленты преобразуется в плоскую форму (при прохождении лентой барабанов) и обратно.

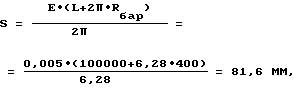

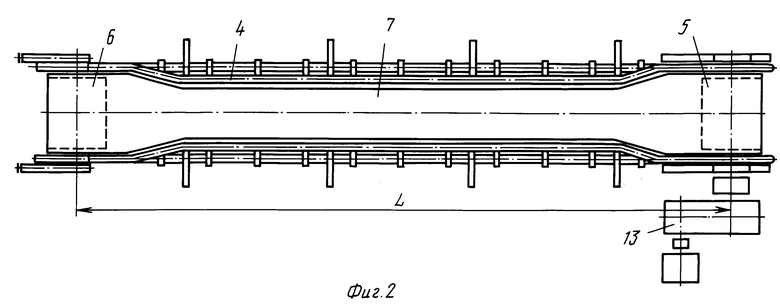

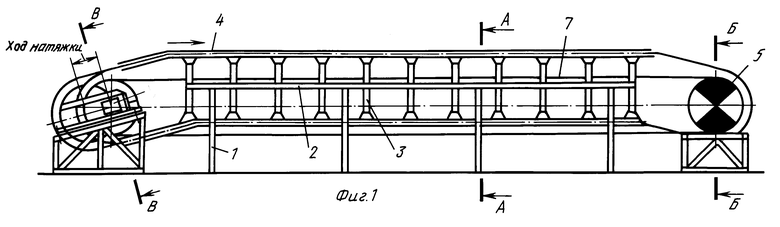

На фиг. 1 показан общий вид конвейера с подвесной лентой сбоку, на фиг. 2 - то же, вид сверху, на фиг. 3, 4 и 5 - соответственно сечения А-А, Б-Б и В-В на фиг. 1, на фиг. 6 - подвеска и ее крепление к ленте и трубчатым направляющим (трубам).

Конвейер с подвесной лентой включает две укрепленные на стойках 1 и размещенные по обе стороны конвейера продольные балки 2 (выполненные, например, в виде швеллеров - см. фиг. 1 и 3), на которых с помощью кронштейнов 3 смонтированы направляющие 4 (см. фиг. 1 и 2), выполненные в виде замкнутых и вытянутых вдоль конвейера труб. На приводном 5 и концевом 6 барабанах (см. фиг. 1) размещена бесконечная лента 7, к бортам которой (см. фиг. 3) равномерно по длине ленты с помощью болтов 8 и полос 9 (см. фиг. 6) прикреплены подвески 10, на которых смонтированы опорные ролики 11 и фиксирующие ролики 12, охватывающие соответственно сверху и снизу направляющую 4.

Для приведения ленты 7 в движение на валу приводного барабана 5 смонтирован привод 13 (см. фиг. 2).

Вблизи барабанов 5 и 6 (см. фиг. 4 и 5), имеющих цилиндрическую форму, направляющие 4 выполнены с отгибами в сторону от оси конвейерах, в результате чего подвески 10 оказываются разве данными на расстояние, практически равное ширине ленты 7. В средней же части конвейера (см. фиг. 3) направляющие 4 сближены (особенно вверху), в результате чего желобчатость ленты и ее загрузка по поперечному сечению конвейера повышается и обеспечивает высокую производительность конвейера.

Для уменьшения сопротивления движения роликов подвесок по направляющим радиус охватывающей трубу поверхности каждого ролика выполнен несколько большим радиуса трубы и определен соотношением (1), приведенным выше.

Кроме того, для предотвращения просыпания транспортируемого груза при прохождении барабанов путем обеспечения желобчатости ленты на их цилиндрической поверхности, а также для исключения касания поверхности барабанов подвесками, в местах огибания барабанов радиус изгиба направляющих 4 превышает радиус барабанов 5 и 6 на величину S, определяемую из соотношения (2) - см по тексту выше.

В соответствии с этой зависимостью, например, величина S для конвейера длиной 100 м, диаметре барабанов 800 мм и при относительном удлинении (вытяжке) ленты 0,005 (т.е. 0,5%) составляет:

т. е. , борта ленты на барабанах указанного реального конвейера оказываются приподнятыми по отношению к центральной части ленты на 81,6 мм, образуя на этих ответственных участках конвейера желоба, препятствующие просыпанию на них транспортируемого груза.

Конвейер работает следующим образом. При вращении с помощью привода 13 приводного барабана 5 ленте 7 придается поступательное движение (вправо на фиг. 1). При этом лента 7 увлекает за собой прикрепленные к ее бортам подвески 10, которые с помощью размещенных на них опорных роликов 11 свободно катятся по трубообразным направляющим 4. При этом фиксирующие ролики 12, охватывающие направляющие 4 снизу, препятствуют соскакивании подвесок с направляющих 4.

В районе барабанов 5 и 6 каждый из опорных роликов 11, двигаясь по криволинейному в этом месте участку направляющей 4, совершает одновременно с этим движением поворот относительно сечения направляющей 4 на угол 90 градусов, в результате чего опорные ролики на обоих ветвях линейной части конвейера всегда оказываются расположенными сверху трубообразной направляющей 4, а соответствующие им фиксирующие ролики 12, наоборот, всегда оказываются снизу направляющей 4.

Необходимо заметить, что указанный эффект движения опорных роликов 11 только сверху по направляющим 4, а фиксирующих роликов 12 - только снизу направляющих 4, возможен лишь в случае, когда сечение направляющих имеет форму окружности, т. е. трубы или круглого стержня. При любой другой форме сечения направляющих 4 требуемый для нормальной работы конвейера поворот подвесок 10 (в местах огибания лентой барабанов 5 и 6) на угол 180 градусов оказывается невозможным.

Покидая место загрузки конвейера (т.е., в районе концевого барабана 6) в связи со сближением друг к другу направляющих 4 лента 7 приобретает глубокую желобчатость, что позволяет разместить на ней максимальное количество транспортируемого груза. В районе приводного барабана 5 за счет раздвижения направляющих 4 желобчатость ленты уменьшается, однако не исчезает полностью (как это имеет место в ленточных конвейерах известных конструкций), поскольку в предлагаемом конвейере борта ленты 7 при прохождении приводного барабана 5 приподняты над обечайкой последнего, что обеспечивается увеличенным в соответствии с зависимостью (2) радиусом кривизны направляющих 4 (см. по тексту) в районе приводного барабана 5. Это, в свою очередь, позволяет уменьшить просыпи транспортируемого груза при прохождении приводного барабана, уменьшить длину переходного участка, соединяющего участки большой и малой желобчатости ленты, а также обеспечивает свободное прохождение на барабанах размещенных на бортах ленты 7 подвесок 10.

Выполнение направляющих 4 в виде стержней круглого сечения - труб (а не желобов двутавров, швеллеров или других профилей некруглого сечения), вокруг которых в местах прохождения лентой 7 барабанов 5 и 6 происходит поворот подвесок на угол 180 градусов, в результате чего расположенные сверху направляющих 4 опорные ролики 11 подвесок, покидая верхнюю (грузовую) ветвь конвейера оказываются на нижней (холостой) его ветви снова сверху направляющих 4, позволяет резко упростить конструкцию направляющих 4, поскольку в предлагаемом конвейере форма сечения направляющих 4 остается неименной на любом участке конвейера, в то время как при иной форме сечения направляющих требуется их поворот на участках приводного и концевого барабанов вокруг своей оси на угол 180 градусов, что резко усложняет и удорожает конструкцию этих наиболее ответственных элементов конвееров с подвесной лентой.

Кроме того, увеличение радиуса кривизны направляющих 4 в соответствии с зависимостью (2) обеспечивает свободное прохождение подвесками 10 барабанов 5 и 6 (без касания их обечаек), а также сохраняет на этих исключительно ответственных участках трассы конвейера некоторую желобчатость ленты, препятствующую растеканию транспортируемого груза по ширине ленты и образованию его просыпей - подобный практически исключительно важный эффект не может быть достигнут ни на одном из ленточных конвейеров известных конструкций.

Наконец, необходимо отметить еще одно технико-экономическое преимущество заявляемого изобретения, заключающееся в том, что его использование может быть осуществлено не только во вновь создаваемом конвейере, но и в модернизации уже находящихся в эксплуатации ленточных конвейеров известных конструкций. В этих случаях направляющие 4 монтируются на раме уже работающего обычного ленточного конвейера и полностью, без каких-либо изменений используются его другие наиболее материалоемкие элементы: приводной барабан 5 с приводом 13 и концевой барабан 6, что позволяет придать обычному конвейеру новые полезные качества, присущие исключительно конвейерам с подвесной лентой (в несколько раз уменьшенное энергопотребление, устойчивое движению ленты, возможность транспортирования липких и пылящих насыпных грузов, многократно повышенная надежность и долговечность основных элементов и др.), используя при этом в итоге до 85 - 90% узлов и деталей прежнего конвейера.

Источники информации

1. Браверман Л.П. Устройство, эксплуатация и ремонт ленточных конвейеров. - М.: Недра, 1983, с. 14, рис. 6.

2. А.С. СССР N 567642, кл. B 65 G 15/08, БИ N 12, 1977.

3. А.С. СССР N 206386, кл. B 65 G 15/08, БИ N 24, 1967.

4. А.С. СССР N 1795952, кл. B 65 G 15/08, БИ N 6, 1993.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 1998 |

|

RU2156216C2 |

| КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 1999 |

|

RU2170203C1 |

| КРУТОНАКЛОННЫЙ КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 1999 |

|

RU2163561C2 |

| ТРУБЧАТЫЙ КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 1999 |

|

RU2170202C2 |

| КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 2001 |

|

RU2193514C2 |

| КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 2001 |

|

RU2193512C2 |

| КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 2001 |

|

RU2193513C2 |

| КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 2005 |

|

RU2286938C1 |

| КРУТОНАКЛОННЫЙ КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 2000 |

|

RU2198127C2 |

| КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 2001 |

|

RU2190568C1 |

Изобретение относится к конвейерному транспорту, а именно к ленточным конвейерам с подвесной лентой. Конвейер с подвесной лентой включает опорную раму (став) с закрепленными а ней по обе стороны конвейера замкнутыми направляющими, огибающими приводной и концевой барабаны, и бесконечную конвейерную ленту, на бортах которой равномерно закреплены подвески с возможностью их движения по направляющим, искривленным в пространстве, образуя вогнутую в плоскости, перпендикулярной оси конвейера, форму ленты, причем на грузонесущем участке направляющие сближены для увеличения желобчатости, а в районе барабанов разведены на расстояние, обеспечивающее прилегание ленты к рабочей поверхности барабанов. Для упрощения конструкции направляющих, а также увеличение долговечности ленты, подвесок и обечаек барабанов конвейера каждая из направляющих выполнена в виде одиночной трубы, а опирающие на нее подвески снабжены охватывающими ее сверху опорными роликами, а снизу фиксирующими роликами, причем радиус охватывающей трубу поверхности опорного ролика определен соотношением

Ro=( 1,05...1,09) Dтр/2,

где Ro-радиус охватывающей поверхности опорного ролика, мм,

Dтр-диаметр направляющей трубы, мм. Упрощается конструкция направляющих, увеличивается долговечность ленты, подвесок и обечаек барабанов конвейера. 2 з.п.ф-лы, 6 ил.

\ \ \ 1 1. Конвейер с подвесной лентой, включающий опорную раму (став) с закрепленными на ней по обе стороны конвейера замкнутыми направляющими, огибающими приводной и концевой барабаны, и бесконечную конвейерную ленту, на бортах которой равномерно закреплены подвески с возможностью их движения по направляющим, искривленным в пространстве, образуя вогнутую в плоскости, перпендикулярной оси конвейера, форму ленты, причем на грузонесущем участке направляющие сближены для увеличения желобчатости ленты, а в районе барабанов разведены на расстояние, обеспечивающее прилегание ленты к рабочей поверхности барабанов, отличающийся тем, что каждая из направляющих выполнена в виде одиночной трубы, а опирающиеся на нее подвески снабжены охватывающими ее сверху опорными роликами, а снизу фиксирующими роликами, причем радиус охватывающей трубу поверхности опорного ролика определен соотношением \\\6 $$$ \ \ \1 где R<Mv>о<D> - радиус охватывающей поверхности опорного ролика, мм; \\\4 D<Mv>тр<D> - диаметр направляющей (трубы), мм. \\\2 2. Конвейер по п. 1, отличающийся тем, что в местах огибания барабанов радиус изгиба направляющих превышает радиус барабанов на величину, определяемую из соотношения \ \\6 $$$ \\\1 где S - величина, на которую радиус изгиба направляющих в местах огибания барабанов превышает радиус этих барабанов, мм; \\\4 E - допускаемое относительное удлинение ленты (безразмерная величина); \\\4 L - расстояние между центрами приводного и концевого барабанов (длина конвейера), мм; \\\4 R<Mv>бар<D> - радиус барабана, мм. \\\2 3. Конвейер по п.1 или 2, отличающийся тем, что величину S, на которую радиус изгиба направляющих превышает радиус барабанов, в месте огибания направляющими приводного барабана принимают максимальной на участке набегания ленты на барабан и минимальной на участке сбегания ленты с приводного барабана.

| Ленточный конвейер | 1990 |

|

SU1795952A3 |

Авторы

Даты

1998-08-27—Публикация

1996-01-05—Подача