Изобретение относится к конвейерному транспорту, а именно к ленточным конвейерам с подвесной лентой.

Известен ленточный конвейер, содержащий охватывающую концевые барабаны грузонесущую ленту, которая по длине конвейера опирается на роликоопоры /1/.

Недостатком этого конвейера является провисание ленты в пролетах между роликоопорами, что приводит к периодическому подъему и опусканию участков ленты и лежащего на ней груза. Это, в свою очередь, обуславливает появление динамических нагрузок, снижающих срок службы ленты и роликоопор, а также приводит (за счет деформации ленты и груза) к увеличению энергоемкости процесса транспортирования.

Известен ленточный конвейер, включающий опорную рамы (став) с закрепленными на ней по обе стороны конвейера замкнутыми направляющими, огибающими приводной и концевой барабаны, и бесконечную конвейерную ленту, на бортах которой равномерно закреплены подвески с возможностью их движения по направляющим, причем направляющие выполнены в виде спаренных труб /2/.

В данном конвейере направляющие искривлены в пространстве, образуя вогнутую в плоскости, перпендикулярной оси конвейера, форму ленты, причем на грузонесущем участке направляющие сближены для увеличения желобчатости ленты, что обеспечивает максимальную ее загрузку, а в районе барабанов - разведены на расстояние, обеспечивающее плотное прилегание ленты на барабанах общепринятой цилиндрической или бочкообразной формы.

Недостатком указанного конвейера является то, что при прохождении барабанов места крепления подвесок касаются обечаек барабанов, что приводит к повреждению как самих подвесок и бортов конвейерной ленты, так и боковых участков барабанов. Кроме того, выполнение направляющих в виде спаренных труб, обеспечивая надежное движение подвесок на любом участке трассы (в том числе и в районе барабанов), существенно усложняет конструкцию конвейера, требует соблюдения высокой точности взаимного расположения труб и резко затрудняет изготовление и монтаж этих наиболее ответственных элементов конвейера.

Наиболее близким к заявленному техническому решению является ленточный конвейер /3/, включающий опорную раму (став) с закрепленными на ней по обе стороны конвейера замкнутыми трубообразными направляющими, огибающими приводной и концевой барабаны, и бесконечную конвейерную ленту, на бортах которой равномерно закреплены подвески, снабженные охватывающими каждую из трубообразных направляющих сверху опорными роликами, а снизу фиксирующими роликами, причем рабочая поверхность каждого из указанных роликов имеет вогнутую форму.

Недостатком этой конструкции является то, что центральные участки обечаек опорных роликов выполнены с меньшим радиусом кривизны по сравнению с периферийными участками обечаек роликов, в результате чего при движении их по трубообразным направляющим неизбежно возникает проскальзывание отдельных участков обечаек роликов относительно трубы и интенсивный износ обеих элементов пар трения "ролик-труба".

Задачей предлагаемого изобретения является увеличение долговечности ленты, трубообразных направляющих и размещенных в подвесках роликов.

Указанная задача достигается тем, что заявляемое изобретение содержит опорную раму (став) с закрепленными на ней по обе стороны конвейера замкнутыми направляющими, выполненными в виде одиночных труб и огибающими приводной и концевой барабаны, и бесконечную конвейерную ленту, на бортах которой равномерно закреплены подвески с возможностью их движения по направляющим.

Согласно изобретению, каждая подвеска включает две крюкообразные пластины, между которыми с помощью перемычек смонтированы оси с размещенными на них в плоскости, перпендикулярной оси направляющей, двумя верхними и двумя нижними опорными роликами цилиндрической формы, охватывающими направляющую сверху и снизу, причем верхние ролики расположены под углом 80o друг к другу, а угол между каждым верхним и прилегающим к нему нижним роликом составляет 85o.

При осуществлении изобретения может быть получен технический результат, заключающийся в том, что применение в предлагаемом конвейере описанных выше четырехроликовых подвесок с рекомендованным (на основе проведенных испытаний) расположением опорных роликов позволяет резко повысить срок службы опорных элементов конвейера и надежность его работы.

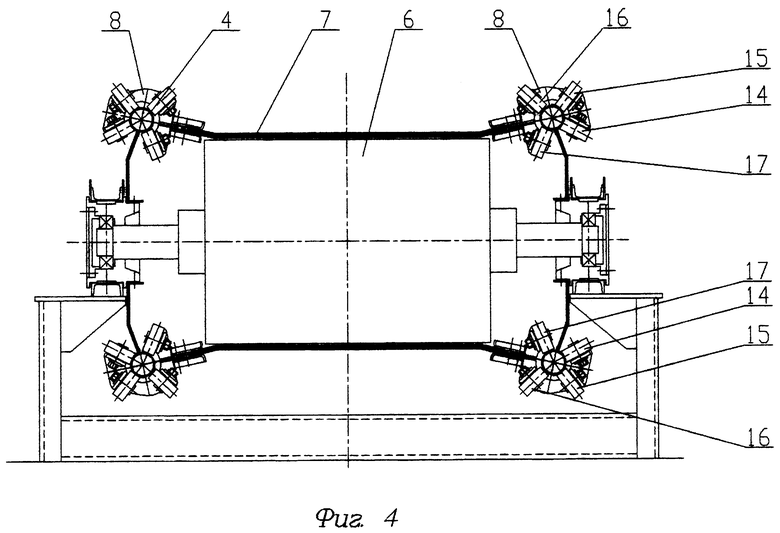

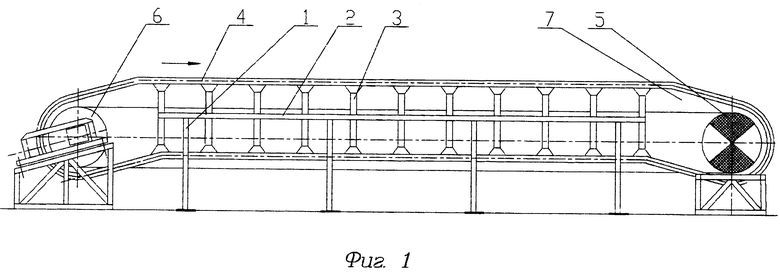

На фиг. 1 показан общий вид конвейера с подвесной лентой сбоку, на фиг. 2 - то же, вид сверху; на фиг. 3 и 4 - соответственно сечения А-А и Б-Б на фиг. 2; на фиг. 5 показана подвеска (вид сбоку), а на фиг. 6 - крепление подвески к ленте различной толщины (сечение В-В на фиг. 5).

Конвейер с подвесной лентой включает две укрепленные на стойках 1 и размещенные по обе стороны конвейера продольные балки 2 (выполненные, например, в виде швеллеров - см. фиг. 1 и 3), на которых с помощью кронштейнов 3 смонтированы направляющие 4 (см. фиг. 1 и 2), выполненные в виде замкнутых и вытянутых вдоль конвейера труб. На приводном 5 и концевом 6 барабанах (см. фиг. 1) размещена бесконечная лента 7, к бортам которой (см. фиг. 3 и 4) равномерно по длине ленты прикреплены подвески 8 (на фиг. 1 и 2 они условно не показаны). При этом каждая из подвесок 8 включает две соединенные перемычками 9 крюкообразные пластины 10 (см. фиг. 5 и 6), в которых с помощью гаек 11 и стопорных шайб 12 смонтированы оси 13 с размещенными на них и снабженными подшипниками и уплотнениями верхними опорными роликами 14 и 15 и нижними фиксирующими роликами 16 и 17, охватывающими соответственно сверху и снизу направляющую 4.

При этом угол между верхними опорными роликами 14 и 15 (см. фиг. 6) выполнен равным 80o, а между парами роликов 15 и 16, а также 14 и 17 - равным 85o.

Крепление каждой подвески к борту ленты 7 осуществлено с помощью прижимных элементов, включающих спаренные пластины 18 с шипами 19 и болты 20 и соединяемых с остальной частью подвески с помощью двух болтов 2 (см. фиг. 5).

Вблизи барабанов 5 и 6 (см. фиг. 2), имеющих цилиндрическую форму, направляющие 4 выполнены с отгибами в сторону от оси конвейера, в результате чего подвески 8 оказываются разведенными на расстояние, практически равное ширине ленты 7 (см. фиг. 4). В средней же части конвейера направляющие 4 сближены (особенно вверху - см. фиг. 2 и 3), в результате чего желобчатость ленты и ее загрузка по поперечному сечению конвейера повышается и обеспечивает высокую производительность конвейера.

Для приведения ленты 7 в движение на валу приводного барабана 5 смонтирован привод 22 (см. фиг. 2).

Конвейер работает следующим образом. При вращении с помощью привода 22 приводного барабана 5 ленте 7 придается поступательное движение (вправо на фиг. 1). При этом лента 7 увлекает за собой прикрепленные к ее бортам подвески 8, которые с помощью размещенных на них верхних опорных роликов 14 и 15 свободно катятся по верхним ветвям трубообразных направляющих 4 (т.е. на рабочей ветви конвейера). При этом нижние фиксирующие ролики 16 и 17, охватывающие на этом участке трассы конвейера направляющие 4 снизу, препятствуют соскакиванию подвесок с направляющих 4.

На участке загрузки конвейера и всей его грузовой ветви в связи со сближением друг к другу направляющих 4 лента 7 приобретает глубокую желобчатость, что позволяет разместить на ней максимальное количество транспортируемого груза. В районе барабанов 5 и 6 за счет раздвижения направляющих 4 желобчатость ленты исчезает.

При этом в районе барабанов 5 и 6 подвески 8, двигаясь по криволинейным в этих местах участкам направляющих 4, совершают одновременно с этим движением поворот относительно направляющих 4 на угол 90o, в результата чего опорные ролики 14 и 15 оказываются расположенными не сверху трубообразных направляющих 4, а сбоку по отношению к ним (см. фиг. 4).

По этой причине на данных участках конвейера нагрузка от подвесок на трубообразные направляющие передается уже не с помощью роликов 14 и 15, а роликами 15 и 16 (в верхней части барабана). Наконец, на холостой (нижней) ветви конвейера, где желобчатость ленты небольшая, наиболее нагруженными оказываются уже ролики 14 и 17 (см. фиг. 3).

Указанные выше величины углов между роликами 14 и 15 (80o), роликами 15 и 15 (85o) и роликами 14 и 17 (85o) выбраны на основе выполненных экспериментальных исследований с учетом равновеликой загруженности и равномерного износа роликов 14, 15, 16 и 17 каждой подвески при движении их по различным участкам трубообразных направляющих 4.

Практика показала, что при других величинах углов между роликами подвесок происходит их неодинаковое нагружение и износ, а при использовании подвесок с тремя (а не четырьмя) роликами - наблюдаются защемления трубообразных направляющих между роликами и аварийный износ обоих элементов этих ответственных пар трения.

Выполнение каждой из подвесок в виде двух соединяемых с помощью болтов 21 элементов облегчает монтаж подвесок на ленте конвейера, поскольку позволяет сначала укрепить на ней лишь относительно небольшие по размерам и массе прижимные элементы, отдельно смонтировать на трубообразных направляющих 4 роликовые части подвесок 8 и лишь затем соединить оба элемента подвесок в одно целое.

Технико-экономическое преимущество заявляемого изобретения заключается в том, что достигнутое в предлагаемом конвейере резкое увеличение срока службы опорных элементов (роликов подвесок и трубообразных направляющих) осуществлено без увеличения стоимости подвесок, поскольку при увеличении вдвое числа роликов в каждой из подвесок (при сравнении с прототипом, где подвески снабжены только двумя роликами) общее количество наиболее дорогих и ответственных элементов - подшипниковых узлов сохранено прежним (по одному в каждом ролике), а по размерам, конфигурации и массе одноподшипниковые цилиндрические ролики предлагаемого решения намного меньше, технологичнее и дешевле двухподшипниковых роликов с вогнутой обечайкой, как это имеет место в прототипе.

Источники информации

1. Браверман Л.П. Устройство, эксплуатация и ремонт ленточных конвейеров.- М.: Недра, 1983, с. 14, рис. 6.

2. А.с. СССР N 1795952, М. кл. B 65 G 15/08, БИ N 6, 1993.

3. Конвейер с подвесной лентой. Положительное решение ВНИИГПЭ от 2.02.1998 г. по заявке N 96100332/03 (000790), патент RU N 2118285 C1, 27.08.98.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 1996 |

|

RU2118285C1 |

| ТРУБЧАТЫЙ КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 1999 |

|

RU2170202C2 |

| КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 1999 |

|

RU2170203C1 |

| КРУТОНАКЛОННЫЙ КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 1999 |

|

RU2163561C2 |

| КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 2001 |

|

RU2193513C2 |

| КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 2001 |

|

RU2193512C2 |

| КРУТОНАКЛОННЫЙ КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 2000 |

|

RU2198127C2 |

| КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 2001 |

|

RU2193514C2 |

| КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 2005 |

|

RU2286938C1 |

| КРУТОНАКЛОННЫЙ КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 2000 |

|

RU2198126C2 |

Изобретение относится к конвейерному транспорту, а именно к ленточным конвейерам с подвесной лентой. Ленточный конвейер содержит опорную раму с закрепленными на ней по обе стороны конвейера замкнутыми направляющими, выполненными в виде одиночных труб и огибающими приводной и концевой барабаны, и бесконечную конвейерную ленту, на бортах которой равномерно закреплены подвески с возможностью их движения по направляющим. Каждая подвеска включает две крюкообразные пластины, между которыми с помощью перемычек смонтированы оси с размещенными на них в плоскости, перпендикулярной оси направляющей, двумя верхними и двумя нижними опорными роликами цилиндрической формы, охватывающими направляющую сверху и снизу, причем верхние ролики расположены под углом 80° друг к другу, а угол между каждым верхним и прилегающим к нему нижним роликами составляет 85°. Увеличивается долговечность ленты, трубообразных направляющих и размещенных в подвесках роликов. 1 з.п. ф-лы, 6 ил.

| КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 1996 |

|

RU2118285C1 |

| Ленточный конвейер | 1990 |

|

SU1795952A3 |

| Ленточно-канатный конвейер | 1985 |

|

SU1260300A2 |

| Подвесной ленточный конвейер | 1961 |

|

SU149056A1 |

Авторы

Даты

2000-09-20—Публикация

1998-08-31—Подача