Изобретение относится к области технических решений, касающихся способа гидрофобизации сыпучего материала, например, гранулированной мочевины, или цемента, или гипса, или строительной извести, или кварцевого песка, или компонентов порошковой индустрии для снижения слеживаемости и комкования при их длительном хранении и транспортировке.

Наиболее близким по технической сущности и достигаемому эффекту является способ изготовления гидрофобизированного вспученного перлита, включающий нанесение жидкого кремнийорганического гидрофобизатора на вспученный материал во взвешенном состоянии, механическое перемешивание, сушку в потоке теплоносителя и осаждение готового материала, причем нанесение гидрофобизатора на перлит непосредственно после вспучивания до его охлаждения, а сушку производят дымовым газом, полученным при вспучивании перлита (а. с.СССР N 1669887, кл. C 04 B 20/10, 1991).

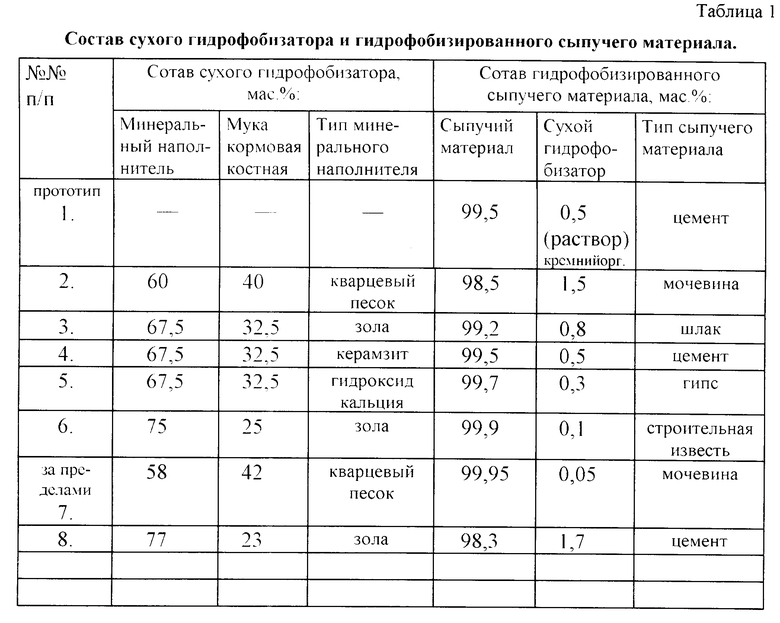

Предлагается способ гидрофобизации сыпучего материала, включающий приготовление сухого гидрофобизатора с последующим его взаимодействием с сыпучим материалом, отличающийся тем, что сушку гидрофобизатора осуществляют перед его взаимодействием с сыпучим материалом, причем сначала производят сушку исходных компонентов гидрофобизатора с последующим совместным их измельчением и дополнительной термообработкой, перемешивание осуществляют при взаимодействии с сыпучим материалом, в качестве исходных компонентов гидрофобизатора используют муку кормовую костную из отходов желатинового производства и минеральный наполнитель, взаимодействие гидрофобизатора с сыпучим материалом осуществляют при температуре 60-80oC в течение 0,25-0,5 ч при следующем содержании компонентов мас.%:

Сухой гидрофобизатор - 0,1 - 1.5

Сыпучий материал - 98,5 - 99,9

Сушку исходных компонентов на стадии приготовления сухого гидрофобизатора ведут до остаточной влажности не более 0,75%, причем сушку муки кормовой костной ведут при температуре 80 - 100oC, а сушку минерального наполнителя - при температуре 250-300oC.

Совместное измельчение сухих исходных компонентов на стадии приготовления сухого гидрофобизатора ведут при температуре 30-45oC до тонины помола 4500-6000 см2/г, причем сначала ведут измельчение минерального наполнителя до тонины помола 3000-3500 см2/г, а затем ведут измельчение в режиме совместного помола до конечной тонины при следующем массовом соотношении компонентов, %:

Минеральный наполнитель - 60-75

Мука кормовая костная из отходов желатинового производства - 25-40

Термообработку сухого гидрофобизатора ведут в емкостном барабанном смесителе при интенсивном перемешивании в течение 0,5-0,8 ч при температуре 45-60oC.

Процесс гидрофобизации сыпучего материала ведут в барабанном емкостном смесителе гравитационного действия при скорости вращения барабана 10-25 об/мин, причем в качестве минерального наполнителя используют кварцевый песок, или золу, или керамзитовую крошку, или гидроксид кальция с содержанием зерен на сите 3 мм не более 10% относительной влажностью не более 0,75%, а в качестве сыпучего материала используют гранулированную мочевину или компоненты порошковой индустрии, или цемент, или гипс, или строительную известь с содержанием зерен на сите 3,5 мм не более 5% и относительной влажности не более 0,75%.

Предлагаемый способ и составы позволяют получить однородный гидрофобизированный сыпучий материал, обладающий пониженной склонностью к явлениям слеживаемости и комкования при их хранении и транспортировке.

В работе использованы следующие материала: мука кормовая из отходов желатинового производства (ТУ 6-17-1199-82), песок кварцевый (ТУ 6139-91), золу, керамзитовую крошку, гидроксид кальция, гранулированную мочевину (ГОСТ 2081-92), компонент порошковой индустрии (ГОСТ 14959-79), цемент (ТУ 25328-92), гипс (ТУ 26871-86), известь строительная (ТУ 9179-77).

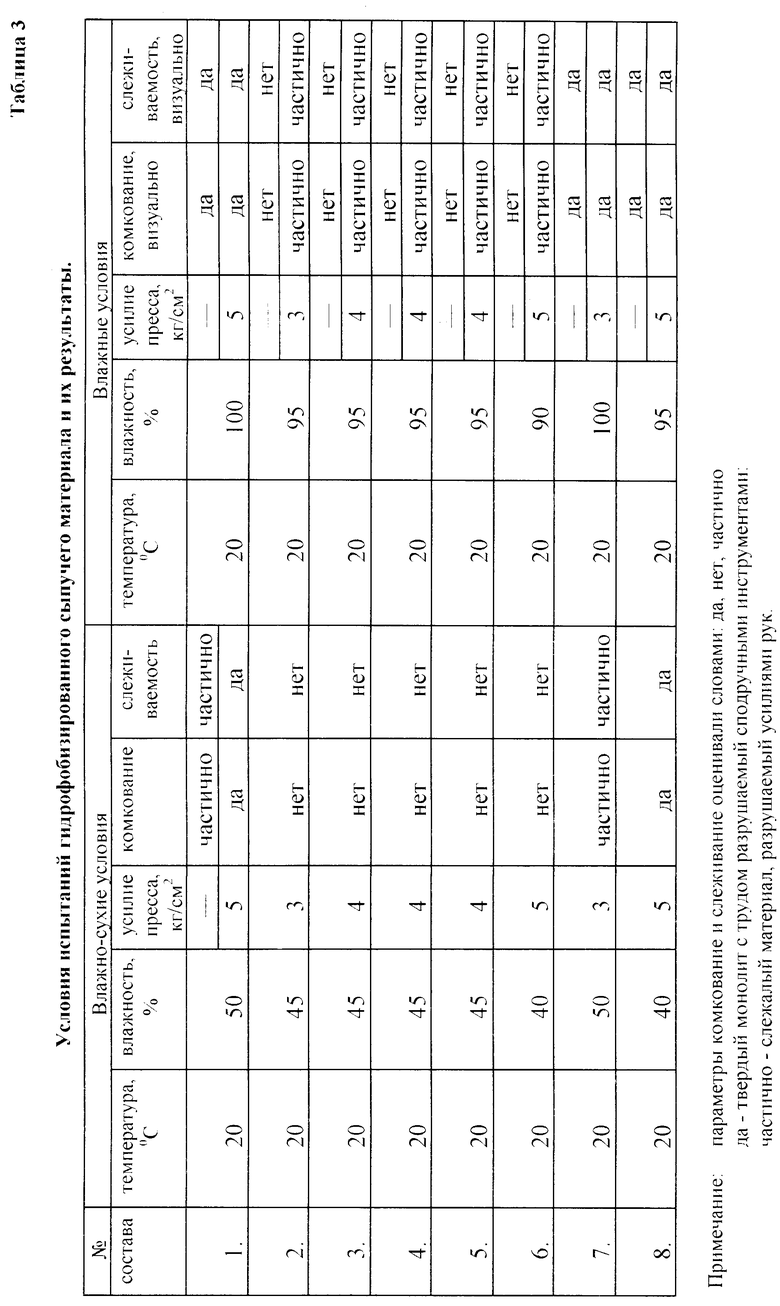

Испытания гидрофибизированного сыпучего материала на слеживаемость определяли по следующей методике:

образцы гидрофобизированного сыпучего материала ставили на хранение в течение 5 суток в естественных условиях при температуре 20oC и относительной влажности воздуха до 50% с последующим визуальным определением явления слеживаемости и комкования. После этого эти же образцы помещали под пресс с удельной нагрузкой до 5 кг/см2 и выдерживали 5 суток в естественных условиях с последующим испытанием на слеживаемость и комкование.

Другую серию образцов гидрофобизированного сыпучего материала подвергли испытаниям на слеживаемость при температуре 20oC и относительной влажности воздуха до 100% сначала без пресса, а затем под нагрузкой с удельным давлением 5 кг/см2.

Результаты испытаний приведены в таблицах 1-3.

Как следует из представленных данных табл. 3, применение предлагаемого способа гидрофобизации сыпучего материала позволяет значительно улучшить его параметры сохранения рассыпчатости при определенных условиях хранения и транспортировки. Во влажностно-сухих условиях хранения гидрофобизированный сыпучий материал, полученный по предлагаемому способу, практически лишен явлений комкования и слеживаемости, в то время как аналогичный материал, полученный по известному техническому решению, значительно снижает свою сыпучесть.

Аналогичные результаты были получены и на образцах, подверженных хранению во влажных условиях хранения при относительной влажности воздуха до 100%.

Источники информации

Авторское свидетельство СССР N 1669887, кл. C 04 B 20/10, 1991. Способ изготовления гидрофобизированного вспученного перлита.

Способ предназначен для гидрофобизации сыпучего материала с целью снижения уровня слеживаемости и комкования при их длительном хранении и транспортировке. Сначала осуществляют приготовление сухого гидрофобизатора по трехступенчатой технологии, включая сушку исходных компонентов, затем - совместное их измельчение и дополнительную термообработку, причем сушку ведут при температуре 80 - 300oС, тонкое измельчение при температуре 30 - 60oС до тонины помола 4500 - 6000 см2/г, а дополнительную термообработку ведут при температуре 45-60oС, а гидрофобизацию сыпучего материала ведут в барабанном смесителе гравитационного действия при скорости вращения барабана 10-25 об/мин в течение 0,25 - 0,5 ч при температуре 60-80oС. Применение указанного способа позволяет получать гидрофобизированный сыпучий материал, обладающий сравнительно меньшей склонностью к явлению комкования и слеживаемости при его транспортировке и хранении. Достигается улучшение параметров сохранения рассыпчатости при хранении и транспортировке. 6 з.п. ф-лы, 3 табл.

\ \ \ 1 1. Способ гидрофобизации сыпучего материала, включающий взаимодействие гидрофобизатора с сыпучим материалом при термообработке, перемешивание, сушку гидрофобизатора, отличающийся тем, что сушку гидрофобизатора осуществляют перед его взаимодействием с сыпучим материалом, причем сначала производят сушку исходных компонентов гидрофобизатора с последующим совместным их измельчением и дополнительной термообработкой, перемешивание осуществляют при взаимодействии гидрофобизатора с сыпучим материалом, в качестве исходных компонентов гидрофобизатора используют кормовую костную муку из отходов желатинового производства и минеральный наполнитель, взаимодействие гидрофобизатора с сыпучим материалом осуществляют при 60-80<198>С в течение 0,25-0,5 ч при следующем содержании компонентов, мас.%: \\\3 Сухой гидрофобизатор \ \\7 0,1-1,5 \\\3 Сыпучий материал \\\7 98,5-99,9 \\\2 2. Способ по п. 1, отличающийся тем, что сушку исходных компонентов на стадии приготовления сухого гидрофобизатора ведут до остаточной относительной влажности не более 0,75%, причем сушку кормовой костной муки ведут при 80-100<198>С, а сушку минерального наполнителя - при 250-300<198>С. \\\2 3. Способ по п.1, отличающийся тем, что совместное измельчение сухих исходных компонентов на стадии приготовления сухого гидрофобизатора ведут при 30-45<198>С до тонины помола 4500-6000 см<M^>2<D>/г, причем сначала ведут измельчение минерального наполнителя до тонины помола 3000-3500 см<M^>2<D>/г при 50-60<198>C, а затем измельчение в режиме совместного помола до конечной тонины 4500-6000 см<M^ >2<D>/г при следующем массовом соотношении компонентов, %: \\\3 Минеральный наполнитель \ \ \7 60-75 \\\3 Кормовая костная мука из отходов желатинового производства \ \ \7 25-40 \\\2 4. Способ по п.1, отличающийся тем, что термообработку сухого гидрофобизатора ведут в емкостном барабанном смесителе при 45-60<198>С в течение 0,5-0,8 ч при интенсивном перемешивании. \\\2 5. Способ по п. 1, отличающийся тем, что процесс гидрофобизации ведут в барабанном емкостном смесителе гравитационного действия при частоте вращения барабана 10-25 мин<M^ >-1<D>. \\\2 6. Способ по п.1, отличающийся тем, что в качестве минерального наполнителя используют кварцевые пески, или золу, или керамзитовую крошку, или гидроксид кальция с содержанием зерен на сите 3 мм не более 10% и относительной влажностью не более 0,75%. \\\2 7. Способ по п. 1, отличающийся тем, что в качестве сыпучего материала используют гранулированную мочевину или компоненты порошковой индустрии, или цемент, или гипс, или строительную известь с содержанием зерен на сите 3,5 мм не более 5% и относительной влажностью не более 0,75%.

| SU, 1669887 А1, 15.08.91. |

Авторы

Даты

1998-08-27—Публикация

1996-01-23—Подача