Изобретение относится к способам переработки газового конденсата в промысловых условиях ректификацией и может быть использовано в газовой и нефтяной промышленности.

Снабжение отдаленных регионов добычи углеводородного сырья продуктами нефтепереработки до настоящего времени остается актуальной задачей. Одним из путей решения этой проблемы является создание установок промысловой переработки углеводородного сырья. Наряду с высокой экономической эффективностью это направление имеет большое ресурсосберегающее значение, т.к. резко снижает потери ценных углеводородных компонентов при их транспортировке и исключает их вредное воздействие на окружающую среду.

Известен способ переработки газового конденсата путем деления исходного сырья на два потока, нагрева первого потока в теплообменнике и последующего его ввода в колонну деэтанизации, ввода второго потока в верхнюю часть колонны деэтанизации, отведение с ее верха газа стабилизации, с низа - целевого продукта - деэтанизированного газового конденсата, из средней части колонны деэтанизации отводят газ, который направляют на нагрев первого потока исходного сырья, нагрев проводят до разности температур между исходным сырьем и охладившимся газом 5-15oC с последующим направлением этого газа на сепарацию с получением жидкости сепарации, возвращаемой в колонну деэтанизации, и газа сепарации (А.С. СССР 1214722, 1986).

Недостатками известного способа являются узкий ассортимент вырабатываемой продукции и низкое качество дистиллятной фракции из-за подачи части потока сырья на верх колонны.

Наиболее близким по технической сущности и достигаемому результату к заявляемому способу является способ переработки газового конденсата в ректификационной колонне путем подачи сырья двумя потоками с предварительным нагревом первого потока в теплообменнике и вводом второго потока в верхнюю часть колонны, отбора с низа колонны стабильного конденсата, а с верха колонны - газа, который конденсируют, конденсат охлаждают и подвергают сепарации с получением газа и жидкости, возвращаемой из сепаратора в колонну, причем первый сырьевой поток, равный 70 - 90 мас.% от всего сырья, до его нагрева в теплообменнике, смешивают с частью жидкого потока из сепаратора в количестве 10-60 мас.% от жидкого потока, оставшуюся часть жидкого потока из сепаратора направляют на верх колонны (А.С. СССР 1528784, 1989).

Недостатками известного способа являются узкий ассортимент вырабатываемой продукции и высокие энергетические затраты, связанные с возвратом части дистиллята в сырье колонны в качестве рециркулята.

Задачей настоящего изобретения является расширение ассортимента и повышение качества вырабатываемой товарной продукции в промысловых условиях, а также снижение энергетических затрат на процесс за счет исключения двукратного испарения бензиновой фракции.

Сущность предлагаемого способа переработки газового конденсата в промысловых условиях заключается в том, что в известном способе переработки газового конденсата путем нагрева сырья, подачи его в ректификационную колонну, подвода тепла в низ колонны, отбора с верха колонны дистиллята, охлаждения его, сепарации и отделения газа и воды, возврата части дистиллята в верхнюю часть колонны и отбора с низа колонны остаточного продукта, согласно изобретению, дополнительно отбирают в виде боковых погонов тяжелую бензиновую и/или керосиновую фракции, при этом тяжелую бензиновую фракцию отбирают с ректификационной тарелки, расположенной на 6-7 тарелок выше тарелки питания, а керосиновую фракцию - с ректификационной тарелки, расположенной на 2-3 тарелки выше тарелки питания, с низа колонны в качестве остаточного продукта отбирают печное топливо, часть дистиллята отводят в виде фракции легкого бензина.

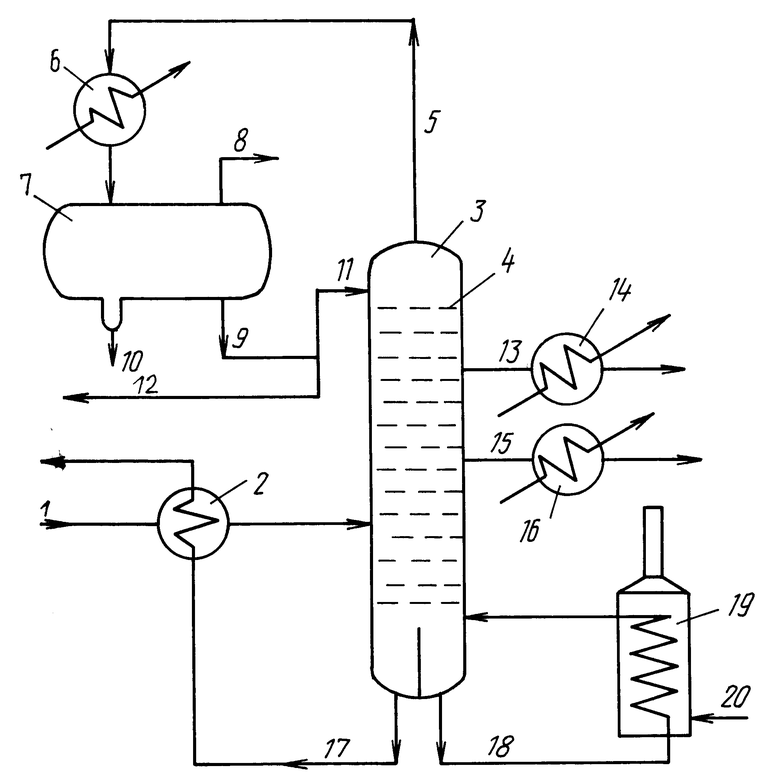

На чертеже представлена технологическая схема осуществления способа.

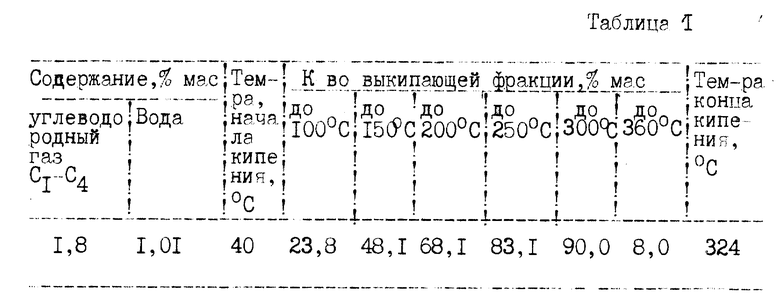

Способ осуществляют следующим образом. Газовый конденсат 1, состава, приведенного в табл. 1, нагревают в рекуперативном теплообменнике 2 до температуры 122oC и подают с расходом 1640 кг/ч на 4-ю тарелку в ректификационную колонну 3, оснащенную ректификационными тарелками 4. Температура верха колонны 3 - 91oC, температура низа 150 - 160oC, давление 0,060 - 0,062 МПа, флегмовое число 0,8 - 1,0.

С верха колонны 3 отбирают дистиллят 5, охлаждают его в конденсаторе-холодильнике 6 и направляют в сепаратор 7, где отделяют углеводородный газ (C1-C4) 8, фракцию легкого бензина 9 и воду 10. Воду 10 сбрасывают в промканализацию. Фракцию легкого бензина 9 разделяют на два потока, первый поток 11 направляют на орошение на верх колонны 3, а второй поток 12 направляют в товарный парк.

Одновременно в виде второго бокового погона отбирают керосиновую фракцию 15 с 6-7-й ректификационной тарелки, расположенной на 2-3 тарелки выше тарелки питания, охлаждают в теплообменнике 16 и отводят в товарный парк.

Либо в виде бокового погона отбирают только фракцию тяжелого бензина 13 с 10 - 11-й ректификационной тарелки, расположенной на 6 - 7 тарелок выше тарелки питания, либо - только керосиновую фракцию 15 с 6 - 7-й ректификационной тарелки, расположенной на 2-3 тарелки выше тарелки питания.

С низа колонны 3 отводят остаточный продукт 17 - фракцию печного топлива, охлаждают в теплообменнике 2 и направляют в товарный парк. Подвод тепла вниз колонны осуществляют циркуляцией части кубового остатка 18 с низа колонны 3 через подогреватель 19, в который подводят тепло 20.

Пример 1. Газовый конденсат 1 состава, приведенного в табл. 1, нагревают в теплообменнике 2 до температуры 122oC и подают на 4-ю тарелку (счет снизу) в ректификационную колонну 3, оснащенную 14-ю тарелками перекрестно-точного типа со сливными устройствами. Температура верха колонны 3 - 91oC, температура низа 160oC, давление 0,061 МПа, расход сырья 1640 кг/ч.

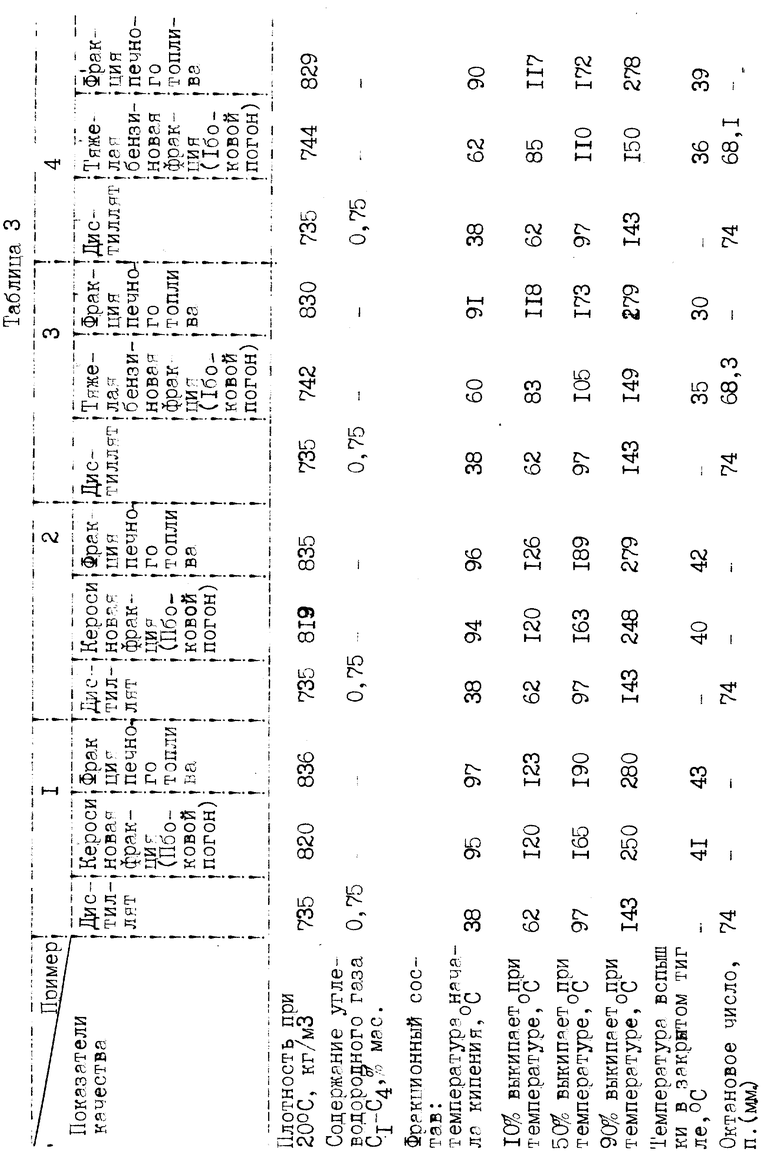

С верха колонны 3 отбирают дистиллят 5, направляют его в конденсатор - холодильник 6, а затем в сепаратор 7, где отделяют углеводородный газ (C1-C4) 8 в количестве 30 кг/ч, воду 10 - в количестве 16 кг/ч и фракцию легкого бензина 9 (38 - 174oC). Воду 10 сбрасывают в промканализацию. Фракцию легкого бензина 9 делят на два потока, поток 11 в количестве 927 кг/ч направляют на орошение на верх колонны 3, а второй поток 21 в количестве 787 кг/ч отводят в товарный парк. Плотность фракции легкого бензина при 20oC 735 кг/м3, содержание C1-C4 0,75 мас.%, фракционный состав:

температура начала кипения - 38oC

10% выкипает при температуре - 62oC

50% выкипает при температуре - 97oC

90% выкипает при температуре - 143oC

температура конца кипения - 174oC

Октановое число по моторному методу составляет 74 пункта.

Полученная фракция легкого бензина удовлетворяет требованиям ГОСТ 2084-77 на бензин автомобильный.

В виде бокового погона с 6-й ректификационной тарелки, расположенной выше тарелки питания, отбирают фракцию керосина 15 в количестве 574 кг/ч, охлаждают в холодильнике 16 и направляют в товарный парк. Плотность керосиновой фракции при 20oC 820 кг/м3, фракционный состав:

температура начала кипения - 95oC

10% выкипает при температуре - 120oC

50% выкипает при температуре - 165oC

90% выкипает при температуре - 250oC

температура конца кипения - 262oC

Температура вспышки в закрытом тигле 41oC. По этим показателям керосиновая фракция удовлетворяет требованиям ТУ38.401-58-10-90 на керосин осветительный марки КО-20.

С низа колонны 3 отводят остаточный продукт 17, охлаждают в рекуперативном теплообменнике 2 и направляют в товарный парк. Плотность остаточного продукта при 20oC 836 кг/м3, фракционный состав:

температура начала кипения - 97oC

10% выкипает при температуре - 123oC

50% выкипает при температуре - 190oC

90% выкипает при температуре - 280oC

температура конца кипения - 329oC

По этим показателям остаточный продукт удовлетворяет требованиям ТУ 38.101-656-87 на топливо печное бытовое.

Пример 2. Способ осуществляют по примеру 1, с той разницей, что температура низа колонны 3 - 159oC, давление - 0,060 МПа, а в виде бокового погона отбирают керосиновую фракцию 15 с 7-й ректификационной тарелки, расположенной на 3 тарелки выше тарелки питания.

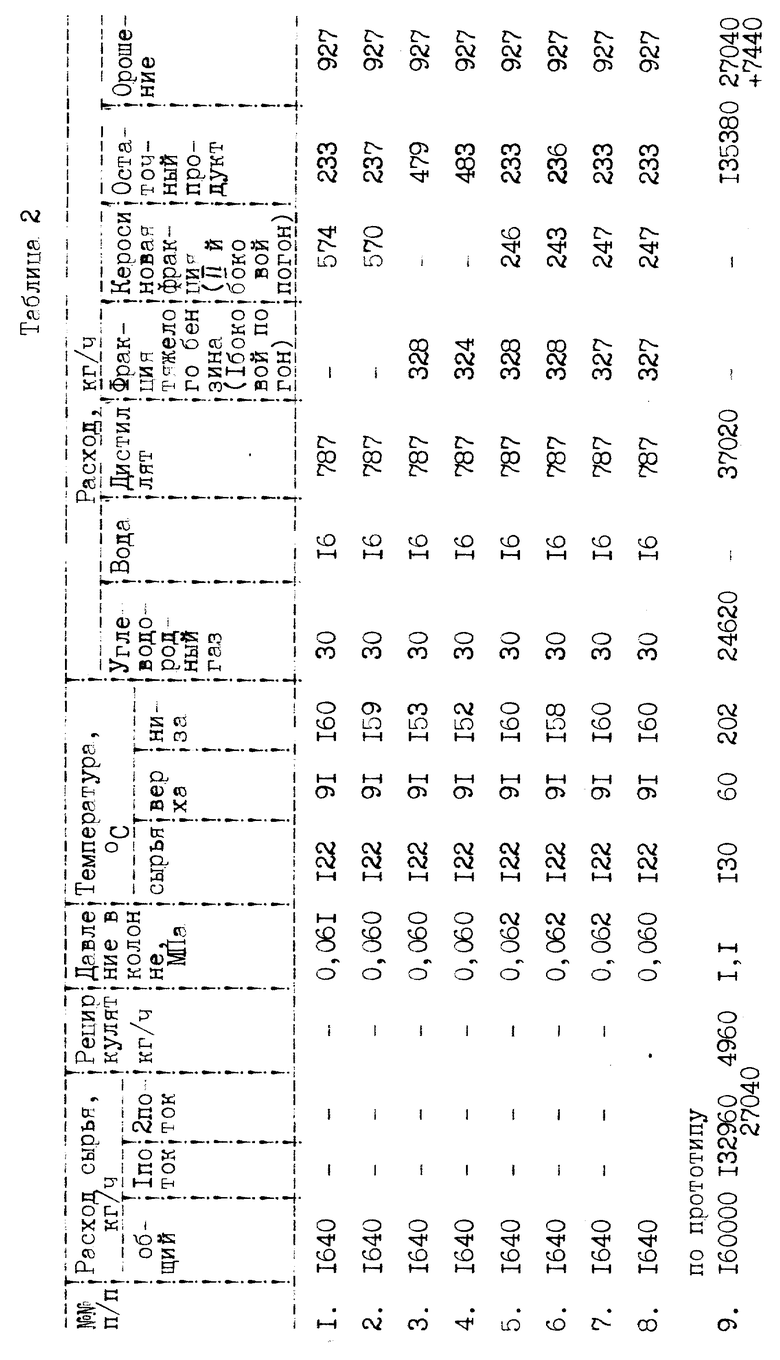

Параметры режима приведены в табл. 2.

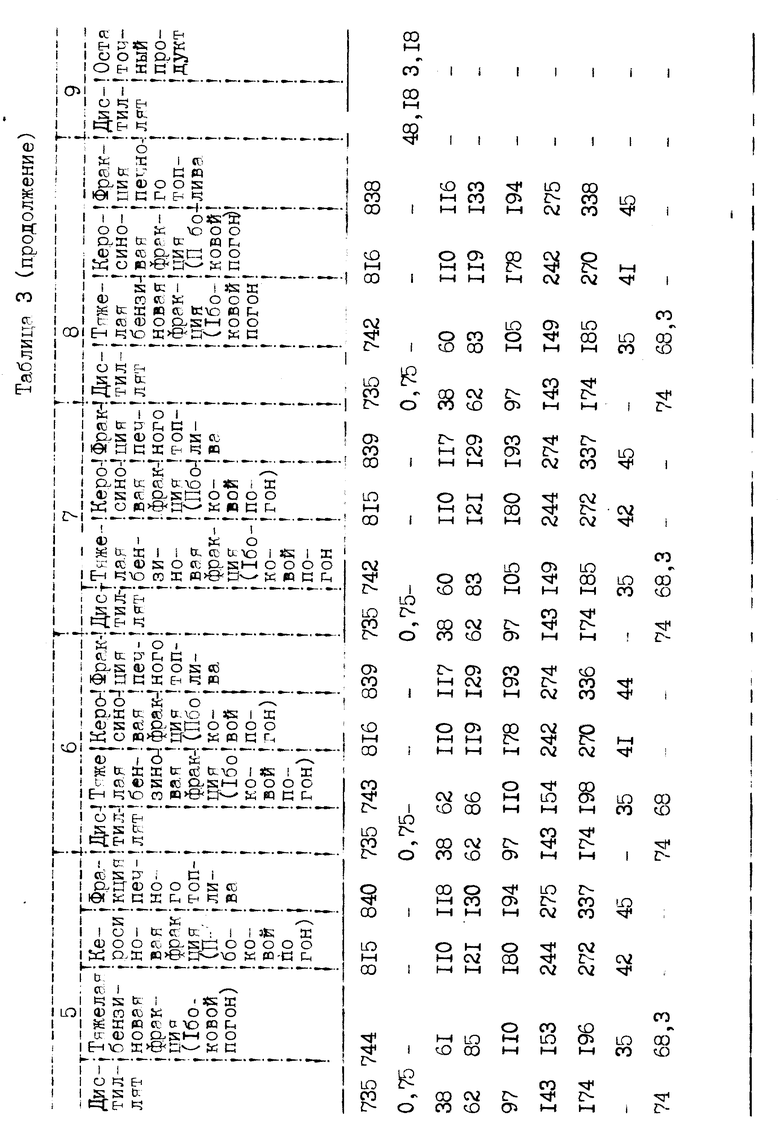

Основные показатели качества фракции легкого бензина, керосиновой фракции и фракции печного топлива приведены в таблице 3.

Фракция легкого бензина удовлетворяет требованиям ГОСТ 2084-77 на бензин автомобильный.

Керосиновая фракция удовлетворяет требованиям ТУ 38.401-58-10-90 на керосин осветительный марки КО-20.

Фракция печного топлива удовлетворяет требованиям ТУ 38.101-656-87 на топливо печное бытовое.

Пример 3. Способ осуществляют по примеру 1, с той разницей, что температура низа колонны 3 - 153oC, давление 0,060 МПа, а в виде бокового погона отбирают фракцию тяжелого бензина 13 с 11-й ректификационной тарелки, расположенной на 7 тарелок выше тарелки питания, в количестве 328 кг/ч, охлаждают в холодильнике 14 и направляют в товарный парк.

Параметры режима приведены в табл. 2.

Основные показатели качества фракции легкого бензина, фракции тяжелого бензина и фракции печного топлива приведены в табл. 3.

Фракция легкого бензина удовлетворяет требованиям ГОСТ 2084-77 на бензин автомобильный.

Фракция тяжелого бензина удовлетворяет требованиям ГОСТ 3134-78 на бензин-растворитель (уайт-спирит).

Фракция печного топлива удовлетворяет требованиям ТУ 38.101-656-87 на топливо печное бытовое.

Пример 4. Способ осуществляют по примеру 3, с той разницей, что температура низа колонны 3 - 152oC, а в виде бокового погона отбирают фракцию тяжелого бензина 13 с 10-й ректификационной тарелки, расположенной на 6 тарелок выше тарелки питания.

Параметры режима приведены в табл. 2.

Основные показатели качества фракции легкого бензина, фракции тяжелого бензина и фракции печного топлива приведены в табл. 3.

Фракция легкого бензина удовлетворяет требованиям ГОСТ 2084-77 на бензин автомобильный.

Фракция тяжелого бензина удовлетворяет требованиям ГОСТ 3134-78 на бензин-растворитель (уайт-спирит).

Фракция печного топлива удовлетворяет требованиям ТУ 38.101-656-87 на топливо печное бытовое.

Пример 5. Способ осуществляют по примеру 1, с той разницей, что давление в колонне 3 - 0,062 МПа и дополнительно, в виде второго бокового погона, отбирают фракцию тяжелого бензина 13 с 10-й ректификационной тарелки, расположенной на 6 тарелок выше тарелки питания в количестве 246 кг/ч, охлаждают в холодильнике 14 и направляют в товарный парк.

Параметры режима приведены в табл. 2.

Основные показатели качества фракции легкого бензина, фракции тяжелого бензина, керосиновой фракции и фракции печного топлива приведены в табл. 3.

Фракция легкого бензина удовлетворяет требованиям ГОСТ 2084-77 на бензин автомобильный.

Фракция тяжелого бензина удовлетворяет требованиям ГОСТ 3134-77 на бензин-растворитель (уайт-спирит).

Керосиновая фракция удовлетворяет требованиям ТУ 38.401-58-10-90 на керосин осветительный марки КО-20.

Фракция печного топлива удовлетворяет требованиям ТУ 38.101-656-87 на топливо печное бытовое.

Пример 6. Способ осуществляют по примеру 1 с той разницей, что температура низа колонны 3 - 158oC керосиновую фракцию отбирают с 7-й тарелки, расположенной на 3 тарелки выше тарелки питания.

Параметры режима приведены в табл. 2.

Основные показатели качества фракции легкого бензина, фракции тяжелого бензина, керосиновой фракции и фракции печного топлива приведены в табл. 3.

Перечисленные продукты удовлетворяют, соответственно, вышеуказанным ГОСТам и ТУ.

Пример 7. Способ осуществляют по примеру 5, с той разницей, что фракцию тяжелого бензина отбирают с 11-й тарелки, расположенной на 7 тарелок выше тарелки питания.

Параметры режима приведены в табл. 2.

Основные показатели качества фракции легкого бензина, фракции тяжелого бензина, керосиновой фракции и фракции печного топлива приведены в табл. 3.

Перечисленные продукты удовлетворяют, соответственно, вышеуказанным ГОСТам и ТУ.

Пример 8. Способ осуществляет по примеру 7, с той разницей, что давление в колонне 3 - 0,060 МПа, керосиновую фракцию отбирают с 7-й ректификационной тарелки, расположенной на 3 тарелки выше тарелки питания.

Параметры режима приведены в табл. 2.

Основные показатели качества фракции легкого бензина, фракции тяжелого бензина, керосиновой фракции и фракции печного топлива приведены в табл. 3.

Перечисленные продукты удовлетворяют, соответственно, вышеуказанным ГОСТам и ТУ.

Пример 9. Способ осуществляют по прототипу а.с. N 1528784. Газовый конденсат, состава, приведенного в табл. 1, подают в колонну двумя потоками с предварительным нагревом первого потока в рекуперативном теплообменнике и вводом второго сырьевого потока в верхнюю часть колонны в качестве орошения. Дистиллят отводят с верха колонны, охлаждают в конденсаторе-холодильнике и направляют в сепаратор, где отделяют углеводородный газ, а жидкость разделяют на два потока, один поток направляют на орошение колонны, а второй в качестве рециркулята смешивают с сырьевым потоком перед рекуперативным теплообменником. С низа колонны отводят целевой продукт - стабильный конденсат.

Параметры режима, поддерживаемого в колонне, приведены в табл. 2.

Содержание углеводородного газа C1 - C4 в дистилляте составляет 48,13 мас.%, в остаточном продукте 3,18 мас.%.

Предложенный способ позволяет, по сравнению со способом-прототипом, расширить ассортимент, повысить качество вырабатываемых продуктов и снизить энергозатраты на процесс.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЯМОЙ ПЕРЕГОНКИ НЕФТИ НА МАЛОГАБАРИТНОЙ УСТАНОВКЕ | 2004 |

|

RU2269372C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВОГО КОНДЕНСАТА И ЛЕГКОЙ НЕФТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2493897C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ ФРАКЦИЙ | 1992 |

|

RU2057783C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ФРАКЦИЙ | 2006 |

|

RU2300551C1 |

| СПОСОБ И УСТАНОВКА ГИДРОКРЕКИНГА С ПОЛУЧЕНИЕМ МОТОРНЫХ ТОПЛИВ | 2014 |

|

RU2546677C1 |

| СПОСОБ ПЕРЕГОНКИ УГЛЕВОДОРОДНОГО СЫРЬЯ ДЛЯ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ФРАКЦИЙ | 2001 |

|

RU2206596C2 |

| СПОСОБ ПЕРЕГОНКИ НЕФТИ | 2012 |

|

RU2484122C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТНЫХ ФРАКЦИЙ ПРИ ПЕРВИЧНОЙ ПЕРЕГОНКЕ НЕФТИ | 1993 |

|

RU2098453C1 |

| СПОСОБ И УСТАНОВКА ПЕРВИЧНОЙ ПЕРЕГОНКИ НЕФТИ | 2014 |

|

RU2544994C1 |

| СПОСОБ РАЗДЕЛЕНИЯ НА ФРАКЦИИ НЕФТЯНЫХ МАСЕЛ, МАЗУТА ИЛИ ГУДРОНА, СПОСОБЫ СОЗДАНИЯ ВАКУУМА И КОНДЕНСАЦИИ ПАРОВ ДИСТИЛЛЯТА С ВЕРХА ВАКУУМНОЙ КОЛОННЫ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБОВ | 1993 |

|

RU2086603C1 |

Способ переработки газового конденсата в промысловых условиях включает нагрев сырья, подачу его в ректификационную колонну, с верха которой отбирают дистиллят. После его охлаждения, конденсации и сепарации часть дистиллята возвращают в верхнюю часть колонны, а другую часть отводят в виде фракции легкого бензина. В качестве боковых погонов отбирают тяжелую бензиновую фракцию с ректификационной тарелки, расположенной на 6-7 тарелок выше тарелки питания, и/или керосиновую фракцию - с ректификационной тарелки, расположенной на 2-3 тарелки выше тарелки питания. С низа колонны отбирают фракцию печного топлива. За счет исключения двукратного испарения бензиновой фракции снижены энергозатраты. Кроме того расширен ассортимент и повышено качество товарной продукции в промысловых условиях.1 ил., 3 табл.

\\\1 Способ переработки газового конденсата в промысловых условиях путем нагрева сырья, подачи его в ректификационную колонну, подвода тепла в низ колонны, отбора с верха колонны дистиллята, охлаждения его, сепарации и отделения газа и воды, возврата части дистиллята в верхнюю часть колонны и отбора с низа колонны остаточного продукта, отличающийся тем, что дополнительно отбирают в виде боковых погонов тяжелую бензиновую и/или керосиновую фракцию, при этом тяжелую бензиновую фракцию отбирают с ректификационной тарелки, расположенной на 6 - 7 тарелок выше тарелки питания, а керосиновую фракцию - с ректификационной тарелки, расположенной на 2 - 3 тарелки выше тарелки питания, с низа колонны в качестве остаточного продукта отбирают фракцию печного топлива, часть дистиллята отводят в виде фракции легкого бензина.

| SU, авторское свидетельство, 1528784, кл.C 10 G 7/02, 1989. |

Авторы

Даты

1998-08-27—Публикация

1997-01-24—Подача