Изобретение относится к нефтеперерабатывающей промышленности, в частности к получению бензина и дизельного топлива путем прямой перегонки нефти как на ее месторождениях, так и в территориально удаленных районах от места ее добычи.

Многие регионы Российской Федерации не имеют нефтеперерабатывающих заводов и поэтому строительство малогабаритной установки по переработке нефти и газового конденсата может частично решить вопросы обеспечения товарными нефтепродуктами, в том числе моторными топливами с низкими температурами застывания для районов Крайнего Севера и Западной Сибири.

Обычно известные способы получения дизельного топлива предусматривают применение процессов первичной перегонки нефти в атмосферной колонне с отбором прямогонных фракций в сочетании со вторичной перегонкой полученных дизельных фракций, их гидроочисткой, депарафинизацией с последующим компаундированием с прямогонными керосиновыми фракциями или другими нефтяными продуктами и путем добавления присадок. При этом за счет применения вторичных процессов нефтепереработки существенно повышается себестоимость получаемого топлива и требуется увеличение материальных ресурсов для его производства.

Известен способ получения зимнего дизельного топлива, предусматривающий первичную перегонку нефти в колонне при атмосферном давлении с выделением керосиновой фракции 120-250°С и дизельных фракций, 96% которых выкипает в пределах 140-320°С и 210-350°С. Часть дизельной фракции 210-350°С в количестве от 10 до 30% подвергают вторичной перегонке, при которой выделяют фракцию НК-200°С, а также отбирают фракцию 200-320°С, которую подвергают каталитической гидроочистке и цеолитной депарафинизации. Дизельные фракции 140-320°С и 210-350°С смешивают в заданном соотношении, полученную смесь компаундируют с депарафинированной фракцией 200-320°С и с исходной или гидроочищенной керосиновой фракцией и бензином. В полученное базовое топливо добавляют присадку (патент RU 2108370 С1, опубл. 1998). Недостатком известного способа является многостадийность технологического процесса.

Известен способ получения дизельного топлива и керосина путем фракционирования нефти на установке прямой перегонки. В основной сложной атмосферной колонне отбирают три целевые фракции в виде боковых погонов, каждый из которых подвергается дополнительной отпарке в соответствующем стриппинге. Таким образом выделяют керосиновую фракцию 120-260°С (первый стриппинг), дизельную фракцию 160-320°С (второй стриппинг) и дизельную фракцию 230-360°С (третий стриппинг). Керосиновую фракцию подвергают дополнительной перегонке с получением товарной фракции НК - 240°С. Часть смеси полученных дизельных фракций из второго и третьего стриппингов также направляют на вторичную перегонку для отбора фракции 200-320°С, которую подвергают каталитической гидроочистке, депарафинизации и затем используют как компонент товарного продукта. Компаундирование выделяемых фракций позволяет вырабатывать зимние дизельные топлива с температурами застывания минус 35°С и минус 45°С (Патент RU 2039791 С1, опубл. 1995).

Недостатком данного способа является многоступенчатая схема переработки, в результате чего снижается выход целевых фракций. Кроме того, возникает необходимость использования при компаундировании дефицитных прямогонных керосиновых фракций и депрессорных присадок для доведения эксплуатационных показателей товарного дизельного топлива до нормативных требований.

Известен способ получения дизельного топлива летнего вида путем разделения нефти в сложной ректификационной колонне с выводом с разных уровней по высоте колонны нескольких боковых погонов. При этом из ректификационной колонны выводят по крайней мере один балластный компонент с уровня, лежащего между выводами фракций, вовлекаемых в состав дизельного топлива. Способ предусматривает отбор дизельных фракций со следующими пределами температуры выкипания (°С): первая фракция от 185-194 до 265-280, вторая фракция от 217-234 до 312-331 и третья фракция от 240-262 до 232-390. Дизельное топливо летнее приготавливают путем смешения отобранных фракций по определенной схеме. В результате полученное дизельное топливо характеризуется пониженным содержанием фракции, выкипающей в пределах 230-300°С, которая фактически является наполнителем топлива и не влияет на такие важные показатели качества как цетановое число и температура застывания. При сгорании такого топлива в двигателях уменьшается количество вредных выбросов в атмосферу (патент SU 1816792 А1, опубл. 1993). Недостатком данного способа является относительно невысокий выход дизельного топлива на исходную нефть за счет высокой избирательности использования продуктов перегонки для получения целевого продукта.

Наиболее близким по технической сущности и достигаемому результату к заявляемому изобретению является способ прямой перегонки нефти для производства бензина, керосина, дизельного топлива марки "летнее" и дизельного топлива марки "зимнее". При осуществлении данного способа поток нагретой до 355-375°С нефти перегоняют в сложной атмосферной колонне, оборудованной тремя боковыми отпарными секциями (стриппингами). С верха атмосферной колонны отбирают товарную фракцию бензина. В виде боковых погонов из колонны выводят керосиновую, дизельную и газойлевую фракции, которые направляют в стриппинг-секции, а в качестве остатка перегонки из куба колонны отбирают мазут. С низа боковых стриппингов получают целевые фракции, а именно керосиновую (НК 140°С и КК 240°С), дизельную (НК 200°С и КК 320°С) и газойлевую (НК 230°С, 80% выкипает до 360°С). Путем смешивания указанных фракций с конденсатами паров, образующихся в основной и отпарных колоннах, и других нефтепродуктов того же самого процесса, приготавливают дизельное топливо зимнее (НК 145°С, 50% выкипает не выше 250°С, КК 305°С, температура застывания - не выше минус 36°С), дизельное топливо летнее (НК 190°С, 50% выкипает не выше 275°С, КК 357°С, температура вспышки - не ниже 40°С), а также дизельное топливо утяжеленного состава. Кроме того, товарными продуктами являются бензин и керосин (патент SU 1537687 А1, опубл. 1990).

Недостаток последнего способа заключается в том, что вследствие недостаточно эффективной рекуперации тепла отходящих потоков продуктов необходим высокий удельный расход дополнительной энергии. Кроме того, все известные способы сопровождаются пониженным отбором светлых нефтепродуктов и дизельного топлива от потенциала.

Техническая задача, на решение которой направлено предлагаемое изобретение, заключается в осуществлении на малогабаритной установке процесса прямой перегонки нефти с исключением недостатков описанных выше способов. Как правило, известные способы не позволяют осуществить производство качественного дизельного топлива на малогабаритных предприятиях, где не предусмотрены процессы вторичной обработки прямогонных нефтяных фракций.

В соответствии с предлагаемой схемой малогабаритной установки весь технологический процесс ректификации сырой нефти протекает в более гибком режиме в зависимости от требований к качеству получаемой товарной продукции. Исходным сырьем является малосернистая нефть с содержанием светлых нефтепродуктов не менее 55% мас. Малое количество серы в исходной нефти обеспечивает получение товарных бензинов и дизельных топлив с низким содержанием серосодержащих продуктов и не требует специальных процессов гидроочистки. Вместе с тем в соответствии с предложенным способом снижение удельного расхода потребляемой энергии достигается за счет целесообразного оформления технологической схемы процесса, включающего рекуперацию тепла исходного нагретого сырья и отходящих фракций.

Для решения поставленной задачи проводят перегонку нефти с получением бензина, дизельного топлива марок "летнее" или "зимнее" и мазута на малогабаритной установке, включающей печь для нагрева сырья, сложную атмосферную колонну 1 с верхним циркуляционным орошением, связанную с боковыми колоннами 2 и 3, а также теплообменники и холодильники. Исходную нагретую в печи нефть разделяют на три потока, первый из которых подают в зону питания основной колонны 1. Два других потока нагретой нефти используют для подачи тепла с помощью косвенного теплообмена в низ стриппинг-колонн 2 и 3. Затем каждый из потоков нефти, выходящий из зоны обогрева низа 2 и 3, направляют на разделение в ректификационную колонну 1. С верха 1 отбирают дистиллят бензиновой фракции, который охлаждают, конденсируют и полученный конденсат выводят в виде товарного бензина. При этом часть конденсата в качестве острого циркуляционного орошения подают на верх колонны 1. Из укрепляющей части колонны 1 с ряда расположенных друг над другом тарелок отбирают два боковых погона промежуточных фракций, причем один из погонов подают в стриппинг-колонну 2, а другой направляют в стриппинг-колонну 3, где боковые погоны подвергаются дополнительной дистилляции. В результате с низа стриппингов 2 и 3 получают две базовые фракции дизельного топлива, которые охлаждают и отводят в товарный парк. С верха каждой из стриппинг-колонн отбирают товарную широкую фракцию углеводородов (ШФУ). Из куба колонны 1 выводят остаток перегонки - мазут, часть которого используют в качестве топлива в печи для нагрева сырья.

Предпочтительно боковые погоны, направляемые в стриппинг-колонну 2, выводят с тарелок 4, 6 и 8 основной колонны 1, а боковые погоны, поступающие в стриппинг-колонну 3, выводят с тарелок 5, 7 и 9 колонны 1. Стриппинг-колонны оборудованы клапанными тарелками.

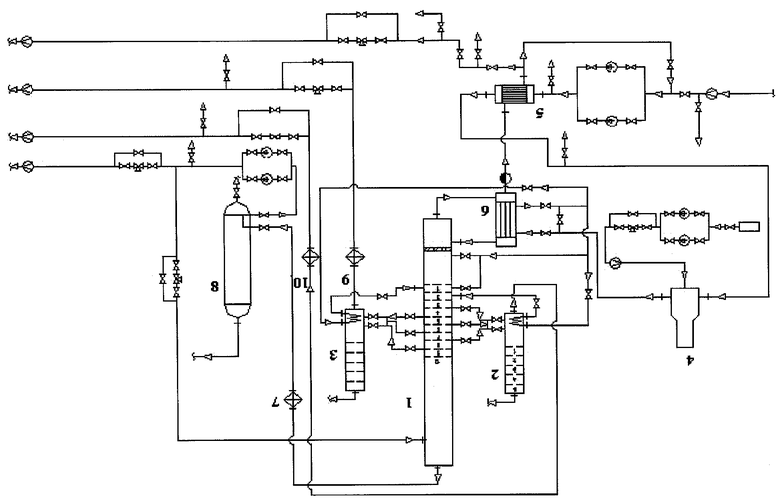

Способ поясняется прилагаемой принципиальной технологической схемой процесса (см. чертеж) и примером его осуществления.

Описание технологической схемы процесса, представленной на чертеже.

Малогабаритная установка для переработки нефти включает печь 4, атмосферную ректификационную колонну 1, две стриппинг-колонны 2 и 3, в которые поступают боковые погоны из средней части основной колонны 1, а также содержит теплообменную аппаратуру, продуктовые емкости, насосы, средства контроля и автоматического управления процессом.

Обессоленная и обезвоженная нефть подвергается предварительному нагреву в рекуперативном теплообменнике 5 путем теплообмена с циркулирующим потоком остатка перегонки (мазута), выводимого с низа ректификационной колонны 1, и далее проходит через печь 4, где нагревается до 290-340°С.

Поток нагретой в печи нефти используется в качестве теплоносителя в теплообменнике 6 для подогрева "горячей струи", используемой для поддержания необходимого теплового режима в кубе ректификационной колонны 1. На выходе из теплообменника 6 нефть разделяется на три потока, первый из которых поступает в зону питания основной колонны 1 через теплообменник 6. Два других потока нефти используются для подачи тепла в низ стриппинг-колонн 2 и 3 с помощью теплообмена через встроенные змеевики в кубах колонн. После чего каждый из потоков нефти раздельно подается на перегонку в среднюю часть ректификационной колонны 1.

В сложной атмосферной колонне 1, объединенной со стриппингами 2 и 3, производят разделение сырой нефти на основные фракции, включающие бензин, дизельное топливо, широкую фракцию углеводородов (ШФУ) и мазут.

На верху колонны 1 отбирается дистиллят бензиновой фракции, который охлаждается, частично конденсируется в холодильнике воздушного охлаждения 7 и поступает в сборник 8. С верха 8 отводится газообразная фракция легких углеводородов, которую направляют в товарно-сырьевой парк. Конденсат с низа сборника 8 представляет собой фракцию прямогонного бензина и перекачивается в парк товарной продукции. Часть конденсата из сборника 8 используется в качестве острого орошения на верху колонны 1.

Стриппинг-колонны 2 и 3 предназначены для выделения фракций дизельного топлива как основы для получения товарных дизельных топлив. Стриппинг-колонны оборудованы клапанными тарелками, что позволяет осуществить дополнительную дистилляцию потоков, поступающих из основной колонны. Для этого из укрепляющей части основной колонны 1 с ряда расположенных друг над другом тарелок отбирают два боковых погона дизельных фракций. Один погон подают в стриппинг-колонну 2, а другой направляют в стриппинг-колонну 3. Таким образом, подача боковых погонов дизельного топлива из основной колонны 1 в стриппинг-колонны 2 и 3 позволяет осуществить их дополнительную дистилляцию.

Фракции дизельного топлива отбираются с низа стриппинг-колонн 2 и 3, охлаждаются в холодильниках воздушного охлаждения, соответственно 9 и 10, после чего с температурой 45°С отводятся в товарный парк самотеком.

С верха каждой из стриппинг-колонн 2 и 3 выделяются потоки широкой фракции углеводородов (ШФУ), которые объединяются и направляются в товарно-сырьевой парк.

С низа колонны 1 выводят остаток перегонки - мазут. Как сказано выше, часть кубового остатка колонны 1 нагревается в теплообменнике 6 и возвращается в низ колонны в качестве "горячей струи". Основная часть остатка перегонки в виде мазута охлаждается в рекуперативном теплообменнике 5, который предназначен для нагрева сырой нефти и выводится с установки в парк хранения готовой продукции. Полученный мазут может быть использован в качестве топочного мазута или в виде печного топлива. В смеси с исходной нефтью мазут также может служить топливом для технологической печи 4.

ПРИМЕР осуществления способа

Малогабаритный нефтеперерабатывающий комплекс имеет производительность по сырью 25-50 тысяч тонн нефти в год и предназначен для эксплуатации в территориально удаленных районах от места добычи нефти.

Процесс осуществляется путем переработки малосернистой легкой нефти с содержанием светлых нефтепродуктов не менее 55% мас. Низкое содержание серы в исходной нефти обеспечивает получение товарных бензинов и дизельных топлив с низким содержанием серы и не требует специальных процессов гидроочистки.

Температурный режим перегонки нефти приведен в табл.1.

Характеристика образца исходной нефти приведена в табл.2.

Обессоленная нефть предварительно нагревается в рекуперативном теплообменнике 5 до температуры 180-220°С за счет теплоты кубового остатка колонны 1 и далее подогревается в печи 4 до 290-340°С.

Поток нагретой в печи нефти направляется в качестве теплоносителя в теплообменник 6, где подогревается поток "горячей струи" из куба колонны 1. На выходе из теплообменника 6 нефть разделяется на три потока. Первый поток поступает в качестве питания в основную колонну 1. Два других потока нагретой нефти порознь подают в низ стриппинг-колонн 2 и 3, где за счет теплообмена через встроенные в куб змеевики нефть обогревает кубовую часть колонн 2 и 3. Затем каждый из потоков нефти раздельно поступает в виде питания в среднюю часть колонны 1.

В сложной атмосферной колонне 1, объединенной со стриппингами 2 и 3, получают такие основные фракции как бензин, широкая фракция, углеводородов (ШФУ), "летнее" или "зимнее" дизельное топливо и мазут. Давление на верху колонны 1 около 0,25 МПа, температура верха 110-160°С, температура низа 280-335°С. Температурный режим перегонки нефти в колонне 1 приведен в табл.1.

С верха колонны 1 отбирается дистиллят бензиновой фракции, который охлаждается и частично конденсируется в холодильнике воздушного охлаждения 7 и поступает в сборник 8. С верха 8 выводится парогазовая смесь легких углеводородов, которая направляется в товарно-сырьевой парк. Конденсат с низа сборника 8 представляет собой фракцию прямогонного бензина (НК 45°С, КК 160-180°С), который перекачивается в парк товарной продукции. Часть конденсата из сборника 8 подается в качестве орошения на верх колонны 1. Полученная бензиновая фракция после компаундирования с добавками и присадками может использоваться как компонент автомобильных бензинов Аи-80 и Аи-92.

Стриппинг-колонны 2 и 3 предназначены для выделения двух фракций дизельного топлива. Для этого из укрепляющей части основной колонны 1 отбирают два боковых погона. При этом погоны, поступающие в стриппинг-колонну 2, выводят с тарелок 4, 6 и 8 основной колонны 1, а погоны, поступающие в стриппинг-колонну 3, отбирают с тарелок 5, 7 и 9 колонны 1.

С верха каждой из стриппинг-колонн 2 и 3 выделяются потоки широкой фракции углеводородов (ШФУ), которые объединяются и направляются в товарно-сырьевой парк и, при необходимости, смешиваются с бензиновой фракцией.

Товарные фракции дизельного топлива выводятся с низа стриппинг-колонн 2 и 3, охлаждаются в холодильниках воздушного охлаждения, соответственно 9 и 10, после чего с температурой 45°С отводятся в товарный парк самотеком.

С низа колонны 1 выводят остаток перегонки - мазут (выход на нефть не более 24%). Как сказано выше, часть кубового остатка нагревается в теплообменнике 6 и возвращается в низ колонны в качестве "горячей струи", а основная часть мазута охлаждается в рекуперативном теплообменнике 5, который предназначен для предварительного нагрева сырой нефти, и выводится с установки в парк хранения готовой продукции. Полученный мазут может быть использован в качестве топочного мазута, товарного мазута или в виде печного топлива. В смеси с исходной нефтью мазут также может служить на установке топливом для технологической печи 4. Бензиновая фракция после компаундирования с добавками и присадками может использоваться как товарный бензин различных марок.

Реализация процесса по разработанной схеме позволяет гибко регулировать качество получаемых дизельных фракций. Без существенной переналадки технологического оформления процесса перегонки в зависимости от потребности можно получать дизельное топливо марки "летнее", либо марки "зимнее". При необходимости возможно вырабатывать дизельное топливо марки "арктическое". Его получают непосредственно на установке, для чего в полученное базовое дизельное топливо вводят депрессорную присадку (сополимер этилена с винилацетатом с молекулярной массой 100-7500 в количестве 0,01-0,5 мас.%) в виде раствора в дизельном топливе или растворителе.

Таким образом, представленный технологический процесс ректификации сырой нефти на малогабаритной установке, производительностью по сырью 25-50 тысяч тонн нефти в год, проводится в гибком режиме в зависимости от требований к качеству получаемой товарной продукции. Наличие в схеме переработки стриппинг-колонн 2 и 3 позволяет получить качественные дизельные топлива марок "летнее" и "зимнее", а также увеличить выход светлых нефтепродуктов за счет повышения четкости ректификации и дополнительного отбора широкой фракции углеводородов (ШФУ). Процесс характеризуется улучшением качественных характеристик производимых моторных топлив.

Отсутствие содержащих серу выбросов в атмосферу при сжигании топлива улучшает экологические показатели процесса.

Реализация предлагаемого способа позволяет получать максимальный выход товарных фракций от их потенциального содержания в сырье. При этом возможно снижение общей себестоимости получаемой продукции за счет рационального использования всех полученных нефтяных фракций. Изготовленные моторные и котельные топлива имеют высокое качество и соответствуют требованиям ГОСТ или ТУ. Характеристика конечных продуктов приведена в табл.3.

Температурный режим перегонки нефти

Характеристика образца перерабатываемой нефти

Выход и характеристика конечных фракций

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕГОНКИ УГЛЕВОДОРОДНОГО СЫРЬЯ ДЛЯ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ФРАКЦИЙ | 2001 |

|

RU2206596C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТНЫХ ФРАКЦИЙ ПРИ ПЕРВИЧНОЙ ПЕРЕГОНКЕ НЕФТИ | 1993 |

|

RU2098453C1 |

| Способ переработки нефти | 1987 |

|

SU1537687A1 |

| СПОСОБ И УСТАНОВКА ПЕРВИЧНОЙ ПЕРЕГОНКИ НЕФТИ | 2014 |

|

RU2544994C1 |

| Способ перегонки нефти | 1982 |

|

SU1177335A1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕСТАБИЛЬНОГО ГАЗОВОГО КОНДЕНСАТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2477301C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ ФРАКЦИЙ | 1992 |

|

RU2057783C1 |

| Способ перегонки нефти | 1988 |

|

SU1664810A1 |

| Способ перегонки нефти | 1989 |

|

SU1685974A1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ НЕФТЕСЫРЬЯ | 1992 |

|

RU2092520C1 |

Изобретение относится к нефтеперерабатывающей промышленности, в частности к получению бензина и моторных топлив с низкой температурой застывания путем прямой перегонки нефти в территориально удаленных районах. Способ включает перегонку нефти на малогабаритной установке, оборудованной печью для нагрева сырья, сложной атмосферной колонной 1, предназначенной для получения бензина, дизельного топлива марок "летнее" или "зимнее", широкой фракции углеводородов и мазута. Нагретую в печи нефть разделяют на три потока, первый из которых подают в зону питания основной колонны 1, которая связана с двумя стриппинг-колоннами 2 и 3, а два других потока нефти используют для подачи тепла с помощью косвенного теплообмена в низ стриппинг-колонн 2 и 3. После рекуперации тепла каждый из потоков нефти с низа 2 и 3 направляют на разделение в колонну 1. С верха колонны 1 отбирают дистиллят бензиновой фракции, который после конденсации выводят в виде товарного бензина. Из укрепляющей части колонны 1 с ряда расположенных друг над другом тарелок отбирают два боковых погона, которые подают в стриппинг-колонны 2 и 3. Стриппинг-колонны оборудованы клапанными тарелками. Предпочтительно боковые погоны с тарелок 4, 6 и 8 основной колонны 1 направляют в стриппинг-колонну 2, а боковые погоны с тарелок 5, 7 и 9 колонны 1 подают в стриппинг-колонну 3. В результате с низа колонн 2 и 3 получают базовые фракции дизельного топлива, которые охлаждают и отводят в товарный парк. С низа колонны 1 выводят остаток перегонки - мазут, частично используемый в качестве топлива в печи 4 для нагрева сырья. Способ позволяет получать максимальный выход товарных фракций от их потенциального содержания в сырье. 2 з.п. ф-лы, 1 ил., 3 табл.

| Способ переработки нефти | 1987 |

|

SU1537687A1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ НЕФТЕСЫРЬЯ | 1992 |

|

RU2092520C1 |

| Способ перегонки нефти | 1983 |

|

SU1174378A1 |

| Способ подвода тепла в стриппинг ректификационной колонны | 1983 |

|

SU1118382A1 |

| Способ получения горючих и мазутных компонентов | 1984 |

|

SU1251810A3 |

| Способ перегонки нефти | 1988 |

|

SU1574625A1 |

| УСТАНОВКА АТМОСФЕРНОЙ ПЕРЕГОНКИ НЕФТИ | 2002 |

|

RU2205055C1 |

| Способ фракционирования тяжелых углеводородов | 1975 |

|

SU611629A1 |

| JP 62119293 A, 30.05.1987 | |||

| Домкрат | 1976 |

|

SU592733A1 |

| US 3567628 A, 02.03.1971. | |||

Авторы

Даты

2006-02-10—Публикация

2004-12-17—Подача