Изобретение относится к способу получения топливных фракций путем двукратного испарения углеводородного сырья по двухколонной схеме и может быть использовано в переработке нефти, газового конденсата и нефтегазоконденсатной смеси.

Известен способ получения топливных фракций путем двукратного испарения углеводородного сырья по двухколонной схеме (см. Багиров И.Т. Современные установки первичной переработки нефти. М.: Химия, 1974).

В известном способе приведены технологические схемы и характеристики конструктивного оформления установок, физико-химические свойства сырья и технологические режимы его переработки, способы орошения ректификационных колонн и характеристика системы теплообмена.

Постановка задачи, обуславливающая оптимальный режим технологии перегонки углеводородного сырья, в известном способе не рассматривается.

Наиболее близким техническим решением к предлагаемому изобретению является способ получения топливных фракций путем двукратного испарения нефтегазоконденсатной смеси по двухколонной схеме (см. Пикалов Г.П., Молоканов Ю.К., Пикалов А.П., Рудковский Л.Д., Коротков П.И., Кожарская Н.В. Анализ работы атмосферной колонны с S-образными тарелками высокопроизводительной установки перегонки нефти. Химия и технология топлив и масел, №3, 1979, стр.45-47).

В известном способе на установке перерабатывали нефть из нефтепровода "Дружба", к которой добавляли газовый конденсат в количестве 7%. Производительность установки по сырью составляла 8 млн тонн в год или 1000000 кг/час.

Нефтегазоконденсатная смесь, нагретая до 200°С (за счет регенерации тепла отходящих потоков целевых фракций и остатка), поступала в отбензинивающую колонну. В отбензинивающей колонне из нефтегазоконденсатной смеси отбирали 10% легкой бензиновой фракции. Отбензиненную нефтегазоконденсатную смесь нагревали в трубчатой печи до 360°С и подавали в эвапорационную часть атмосферной колонны.

Атмосферная колонна диаметром 7 м оборудована 38ю двухпоточными S-образными тарелками, установленными на расстоянии 800 мм.

- низа колонны

340

С верха атмосферной колонны отбиралась бензиновая фракция до 180°С в количестве 11,5% на исходное сырье. После конденсации и охлаждения бензиновая фракция поступила на каталитический риформинг. С 12й тарелки выводилась боковым погоном в отпарную колонну керосиновая фракция (180-230°С) в количестве 9% на исходное сырье. С 20й и 24й тарелок выводилась боковым погоном в отпарную колонну фракция дизельного топлива (230-360°С) в количестве 23% на исходное сырье. С низа атмосферной колонны выводился остаток мазут (>360°С) в количестве 46,5% на исходное сырье.

В известном способе рассчитаны материальный и тепловой балансы и гидродинамическая характеристика работы атмосферной колонны. Приведены расчетные минимальные Rм и оптимальные Rопт флегмовые числа и числа теоретических тарелок Nм и Nопт, но только в качестве иллюстрации для сравнения с рабочими R и N.

Проведено расчетное исследование пропускной способности атмосферной колонны и показана возможность перераспределения отвода избытка тепла атмосферной колонны без ПЦО - среднего, но только для состава сырья, приведенного в прототипе.

Вместе с тем при разработке нефтяных и газоконденсатных месторождений энергия пласта со временем истощается. С падением давления в пласте нефть утяжеляется, теряя легкие фракции, а газовый конденсат наоборот - облегчается. За счет ретроградных изменений происходит конденсация части высококипящих углеводородов конденсата, которые оседают в порах пласта и оттуда не извлекаются. Поступающая на фракционирование нефтяная или нефтегазоконденсатная смесь отбирается из групп скважин одного или нескольких месторождений. Каждая скважина месторождения имеет свои технологические параметры разработки, которые со временем изменяются. Поэтому со временем изменяется и состав добываемой углеводородной смеси. Колебания состава поступающих на переработку нефтегазоконденсатных смесей вызывают нарушения технологического режима и снижают качество и выход целевых фракций.

На практике в связи с изменением состава углеводородного сырья и ассортимента вырабатываемой продукции, а также в связи с модернизацией оборудования и реконструкцией технологической схемы все установки работают на режиме, значительно отличающемся от проектного и оптимального, что снижает рентабельность производства.

Таким образом, оптимизация технологического режима путем рационального распределения потоков циркулирующих орошений в колонне является весьма актуальной задачей.

Задачей изобретения является оптимизация технологии перегонки нефтегазоконденсатной смеси по двухколонной схеме.

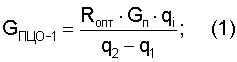

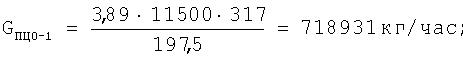

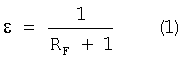

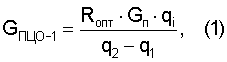

Решение поставленной задачи и технический результат изобретения достигаются тем, что в известном способе получения топливных фракций из нефтегазоконденсатной смеси, включающем разделение нефтегазоконденсатной смеси путем двукратного испарения в двух колоннах - отбензинивающей и атмосферной, отбор в отбензинивающей колонне легкой бензиновой фракции и разделение отбензиненной нефтегазоконденсатной смеси в атмосферной колонне на топливные фракции и остаток, вывод топливных фракций, остатка и избытка тепла ПЦО, - по методике авторов рассчитывают оптимальное Nопт и теоретическое число Nт рабочих тарелок, при условии Nопт=Nт рассчитывают оптимальное флегмовое число Rопт бензиновой секции атмосферной колонны, верхнее циркулирующее орошение (ПЦО-1) подают на верх атмосферой колонны в количестве, рассчитанном по формуле (1):

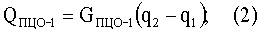

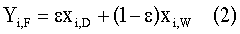

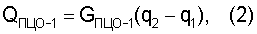

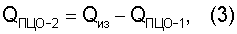

по формулам (2) и (3) определяют энтальпию потоков:

1. верхнего циркулирующего орошения (ПЦО-1)

2. нижнее циркулирующее орошение (ПЦО -2)

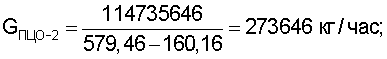

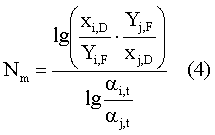

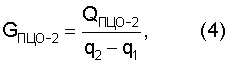

нижнее циркулирующее орошение (ПЦО-2) подают на 20ю тарелку в количестве, рассчитанном по формуле (4):

где GПЦО-1 - количество верхнего циркулирующего орошения, кг/час;

GПЦО-2 - количество нижнего циркулирующего орошения, кг/час

Gп - количество паров ректификата, кг/час;

QПЦО-1 - энтальпия потока верхнего циркулирующего орошения, кДж/час;

ОПЦО-2 - энтальпия потока нижнего циркулирующего орошения, кДж/час;

Qиз. - энтальпия избытка тепла теплового баланса атмосферной колонны, кДж/час;

qi - скрытая теплота испарения паров ректификата бензиновой секции,

кДж/кг;

q2 и q1 - энтальпия выхода и входа верхнего циркулирующего орошения, кДж/кг;

q'2 и q'1 - энтальпия выхода и входа нижнего циркулирующего орошения, кДж/кг;

Rопт - расчетное оптимальное флегмовое число; и перераспределяют материальные и тепловые потоки топливных фракций и ПЦО в материальном и тепловом балансе установки, который обуславливает оптимальный технологический режим переработки исходного сырья.

Заявляемый способ соответствует критерию "существенные отличия" и имеет все признаки новизны.

Предлагаемый способ реализуется следующим образом.

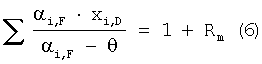

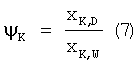

Для расчета оптимальных параметров технологии перегонки нефтегазоконденсатной смеси необходимо располагать мольным составом ИТК ректификата Хi,D, флегмы Xi,W и парового питания секции Yi,F.

За исходную информацию для расчета наряду с массовым составом ИТК ректификата и флегмы принимают основные показатели технологического режима бензиновой секции атмосферной колонны: температуры tcp, tF, Тср, ТF, давления рср, рF; флегмовые числа Rcp и RF.

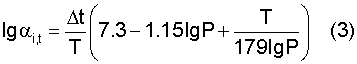

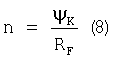

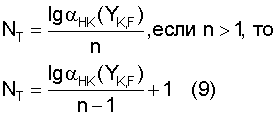

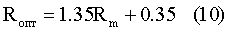

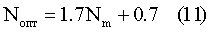

Сначала рассчитывают число теоретических тарелок Nм, Nт и Nопт, а затем при условии Nопт=Nт рассчитывают минимальное Rм и оптимальное Rопт флегмовые числа секции.

Если число рабочих тарелок Nопт≠Nт, то сходимость этих параметров легко регулируется изменением мольной концентрации k-ого компонента флегмы на границе разделения парового питания секции Yi,F на ректификат Xi,D и флегму Xi,W, так как этот k-ый компонент флегмы является практически независимой переменной величиной при определении числа теоретических тарелок Nт.

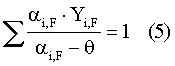

Мольную концентрацию k-ого компонента флегмы на границе разделения парового питания бензиновой секции на ректификат Хi,D и флегму Xi,W определяют по формуле (5):

где Xk,W и Xk,D - мольная концентрация k-ого компонента флегмы и ректификата;

Nт - число теоретических тарелок при условии Nопт=Nт;

- относительная летучесть компонентов;

- относительная летучесть компонентов;

RF - флегмовое число низа секции;

Откуда Xk,W=0,05.

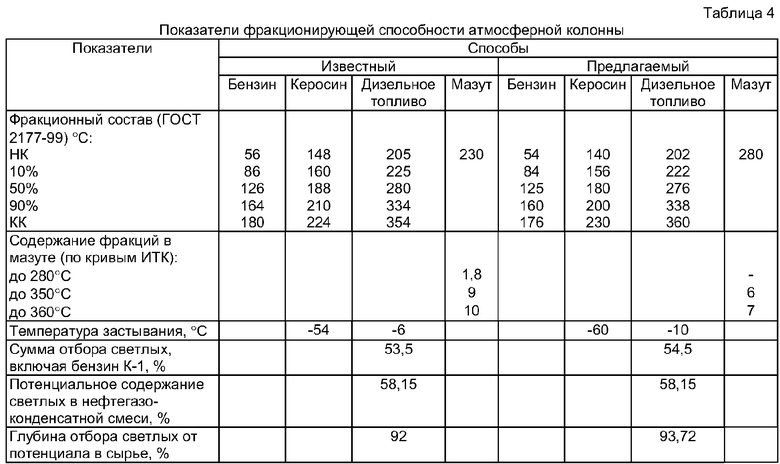

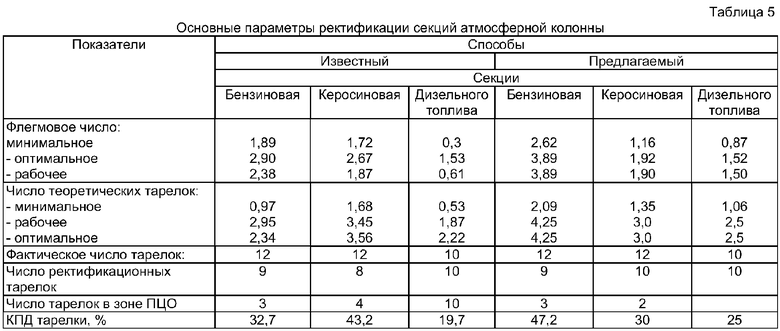

Из приведенных в табл.5 данных следует, что расчетные оптимальные флегмовые числа Rопт и числа теоретических тарелок Nопт в известном способе, отличаются от R и N.

Рабочее флегмовое число во всех секциях атмосферной колонны меньше Rопт на 18,30 и 40% соответственно, а рабочее число теоретических тарелок Nт нижней секции дизельного топлива меньше Nопт на 19%. Все это обуславливает низкую четкость погоноразделения на границе: фракция дизельного топлива - мазут. В связи с этим в мазуте остается до 10 мас.% фракции дизельного топлива с началом кипения 230°С (таблица 3).

В предлагаемом изобретении это различие нивелируется путем изменения рабочих параметров R и N до пределов оптимальности в зависимости от количества флегмы, поступающей в качестве промежуточного верхнего (ПЦО-1) и нижнего (ПЦО-2) циркулирующего орошения атмосферной колонны, которое определяется по формулам:

Количество верхнего ПЦО-1 по формуле (1)

По формулам (2) и (3) определяют энтальпии потоков:

- верхнего циркулирующего орошения (ПЦО-1)

QПЦО-1=718931·(321,5-124)=141988872 кДж/час;

- нижнего циркулирующего орошения (ПЦО-2)

QПЦО-2=256724518-141988872=114735646 кДж/час;

Затем по формуле (4) количество нижнего ПЦО-2

На основании рассчитанных материальных и тепловых потоков верхнего и нижнего циркулирующих орошений атмосферной колонны перераспределяются материальные и тепловые потоки в материальном и тепловом балансе предлагаемого способа и корректируется технологический режим работы атмосферной колонны по сравнению с известным способом.

Более рациональная схема отвода тепла в атмосферной колонне обуславливает в предлагаемом способе более высокие флегмовые числа по всей высоте атмосферной колонне и, как следствие, более высокую четкость погоноразделения целевых фракций и глубину отбора светлых нефтепродуктов от их потенциала в сырье по сравнению с известным способом.

Это различие объясняется главным образом за счет увеличения доли тепла, отводимого в верхней части ректификационной колонны ПЦО-1, с 20,5 до 55,3%, т.е. в 2,7 раза, а в нижней части колонны ПЦО-2 с 24,3 до 44,7%, т.е. в 1,84 раза. При этом паровая нагрузка в верхней части ректификационной колонны увеличилась с 64,6 до 86,7%, т.е. в 1,34 раза по сравнению с известным способом.

Нерациональное использование потоков циркулирующих орошений в атмосферной колонне не позволило в известном способе обеспечить необходимую четкость погоноразделения и качество целевых фракций согласно требованиям ГОСТ. Низкотемпературные свойства керосиновой фракции и фракции дизельного топлива не отвечают требованиям ГОСТ. Температура начала кристаллизации керосиновой фракции составила -54°С против -60°С по ГОСТ 10227-86, а температура застывания дизельного топлива составила -6°С против -10°С по ГОСТ 305-82. В связи с этим целевые фракции атмосферной колонны использовали в известном способе только как компоненты товарной продукции.

Керосиновую фракцию атмосферной колонны компаундировали с хвостовой бензиновой фракцией 140-180°С блока вторичной перегонки бензина и направляли потребителю в качестве реактивного топлива марки ТС-1.

Фракцию дизельного топлива компаундировали в товарном парке с более легкой фракцией дизельного топлива и направляли потребителю в качестве дизельного топлива марки "Л".

Оптимизация технологического режима путем рационального распределения потоков циркулирующих орошений атмосферной колонны показала, что при скорости паров в колонне, составляющей 86,7% от допустимой, и развитии орошения на верху колоны верхним ПЦО-1 можно регенерировать 55,3%, а нижним ПЦО-2 44,7% всего тепла, отводимого из колонны, что позволяет улучшить четкость погоноразделения и добиться в предлагаемом способе полного соответствия фракционного состава и других нормируемых свойств целевых фракций требованиям ГОСТов. Таким способом значительно легче привести в соответствие с ГОСТом фракционный состав, плотность, вязкость, температуру начала кристаллизации, застывания и вспышки, чем при компаундировании целевых фракций в известном способе.

Потенциальное содержание светлых нефтепродуктов в нефтегазоконденсатной смеси составляет (включая бензин отбензинивающей колонны и фракцию дизельного топлива, содержащуюся в мазуте) 10+43,5+4,65=58,15 мас.%.

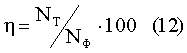

Глубина отбора светлых нефтепродуктов от их потенциала в сырье составляет:

- известный способ - 53,5/58,15×100%=92%

- предлагаемый способ - 54,5/58,15×100%=93,72%.

Экономический эффект только от разницы в стоимости дизельного топлива и мазута, без учета затрат в известном способе на вторичный процесс компаундирования целевых фракций, составляет в предлагаемом способе:

(0,9372-0,92)×8000000×5000=688 млн руб./год,

где 0,9372-0,92=0,0172 - доля увеличения выхода светлых нефтепродуктов от их потенциала в сырье в предлагаемом способе по сравнению с известным;

8000000 - производительность установки, т/год;

5000 - разница в стоимости между дизельным топливом и мазутом, руб.

Таким образом, по предлагаемому способу установка работает в оптимальном и экономически целесообразном режиме по сравнению с известным способом. Об этом свидетельствуют расчетные оптимальные флегмовые числа Rопт и числа теоретических тарелок Nопт, которые в предлагаемом способе одинаковы с рабочими R и N.

Ниже приводится методика расчета параметров многокомпонентной ректификации: минимального Rм и оптимального Rопт - флегмовых чисел и чисел теоретических тарелок Nм, Nт и Nопт.

Для простоты и наглядности вместо программы или блок-схемы расчета на ЭВМ в таблице приведены основные уравнения алгоритма: их последовательность и условия расчета, не требующие дополнительных пояснений.

технологии перегонки нефтяных и газоконденсатных смесей

Материальный и тепловой баланс переработки нефтегазоконденсатной смеси

Гидродинамическая характеристика работы бензиновой секции атмосферной колонны

Расчет оптимальных параметров технологии перегонки нефтегазоконденсатной смеси по предлагаемому способу, (бензиновая секция)

tср=160°С; Тср=433 К; Рср=202,5 кПа; ε=0,4; Nф=9;

tF=190°С; TF=463 K; РF=205 кПа; RF=1.5; θ=3.2621.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ФРАКЦИЙ | 2006 |

|

RU2300550C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ФРАКЦИЙ | 2006 |

|

RU2307150C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ФРАКЦИЙ | 2004 |

|

RU2273655C1 |

| Способ получения нефтяных фракций | 1984 |

|

SU1253984A1 |

| Способ получения нефтяных фракций | 1984 |

|

SU1249060A1 |

| Способ получения нефтяных фракций | 1983 |

|

SU1130591A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ ФРАКЦИЙ | 1992 |

|

RU2057783C1 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ НЕФТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2100403C1 |

| Способ получения нефтяных фракций | 1984 |

|

SU1234416A1 |

| Способ получения топливных фракций | 1985 |

|

SU1333687A1 |

Изобретение относится к способу получения топливных фракций по двухколонной схеме и может быть использовано в переработке нефти, газового конденсата и нефтегазоконденсатной смеси. Способ включает разделение нефтегазоконденсатной смеси путем двукратного испарения в двух колоннах - отбензинивающей и атмосферной, отбор в отбензинивающей колонне легкой бензиновой фракции и разделение отбензиненной нефтегазоконденсатной смеси в атмосферной колонне на топливные фракции и остаток, вывод топливных фракций, остатка и избытка тепла промежуточным циркуляционным орошением (ПЦО). По разработанным формулам рассчитывают оптимальное Nопт и теоретическое число Nт рабочих тарелок. При условии Nопт=Nт рассчитывают оптимальное флегмовое число Rопт бензиновой секции атмосферной колонны. Верхнее циркулирующее орошение (ПЦО-1) подают на верх атмосферной колонны в количестве, рассчитанном по формуле (1):

где Gn - количество паров ректификата, кг/час;

qi - скрытая теплота испарения паров ректификата бензиновой секции, кДж/кг;

q2 и q1 - энтальпия выхода и входа верхнего циркулирующего орошения, кДж/кг.

По специальным предлагаемым уравнениям определяют энтальпию верхнего и нижнего циркулирующих орошений (ПЦО-1) и (ПЦО-2). Нижнее циркулирующее орошение (ПЦО-2) подают на 20-ю тарелку в рассчитанном количестве. По результатам расчетов перераспределяют материальные и тепловые потоки топливных фракций и ПЦО в материальном и тепловом балансе установки, что обуславливает оптимальный технологический режим переработки исходного сырья. Технический результат - оптимизация технологического режима перегонки нефтегазоконденсатной смеси по двухколонной схеме. 5 табл.

Способ получения топливных фракций из нефтегазоконденсатной смеси, включающий разделение нефтегазоконденсатной смеси путем двукратного испарения в двух колоннах - отбензинивающей и атмосферной, отбор в отбензинивающей колонне легкой бензиновой фракции и разделение отбензиненной нефтегазоконденсатной смеси в атмосферной колонне на топливные фракции и остаток, вывод топливных фракций, остатка и избытка тепла промежуточными циркулирующими орошениями, отличающийся тем, что по методике авторов рассчитывают оптимальное Nопт и теоретическое число рабочих тарелок Nт, при условии сходимости Nопт=Nт рассчитывают оптимальное флегмовое число Rопт верхней бензиновой секции атмосферной колонны, верхнее циркулирующее орошение (ПЦО-1) подают на верх атмосферной колонны в количестве, рассчитанном по формуле (1)

по формулам (2) и (3) определяют энтальпии потоков:

1) верхнего циркулирующего орошения (ПЦО-1)

2) нижнее циркулирующее орошение (ПЦО-2)

нижнее циркулирующее орошение (ПЦО-2) подают на 20-ю тарелку в количестве, рассчитанном по формуле (4)

где GПЦО-1 - количество верхнего циркулирующего орошения, кг/ч;

GПЦО-2 - количество нижнего циркулирующего орошения, кг/ч;

Gп - количество паров ректификата, кг/ч;

QПЦО-1 - энтальпия потока верхнего циркулирующего орошения, кДж/ч;

QПЦО-2 - энтальпия потока нижнего циркулирующего орошения, кДж/ч;

Qиз - энтальпия избытка тепла теплового баланса атмосферной колонны, кДж/ч;

qi - скрытая теплота испарения паров ректификата бензиновой секции, кДж/кг;

q2 и q1 - энтальпия выхода и входа верхнего циркулирующего орошения, кДж/кг;

q'2 и q'1 - энтальпия выхода и входа нижнего циркулирующего орошения, кДж/кг;

Rопт - расчетное оптимальное флегмовое число,

и перераспределяют материальные и тепловые потоки топливных фракций и ПЦО в материальном и тепловом балансе установки, который обусловливает оптимальный технологический режим переработки исходного сырья.

| ПИКАЛОВ Г.П | |||

| и др., Химия и технология топлив и масел, 1979, №3, с.45-47 | |||

| БРЕНЦ А.Д., ПИКАЛОВ Г.П | |||

| и др., Подготовка и переработка газа и газового конденсата, М., ВНИИЭгазпром, 1982, вып.6, с.8-18 | |||

| US 4702819 А, 27.10.1987. |

Авторы

Даты

2007-06-10—Публикация

2006-01-12—Подача