Изобретение главным образом относится к процессу отделки текстиля для повышения качества тканых и вязаных материалов. Точнее, оно касается процесса гидравлического спутывания, который усиливает тканые и вязаные материалы путем использования динамических струй жидкости, спутывающих нити ткани и приводящих к их выцвечиванию. Ткани, созданные по способу согласно изобретению, имеют усиленную готовую поверхность, повышенную долговечность и улучшенные характеристики, такие как покрываемость, использование в качестве драпировки, стойкость к истиранию, стабильность, а также пониженная проницаемость воздухом, исчезновение складок, абсорбция, адсорбция, стойкость к усадке, сползание швов, износ кромок.

Качество тканого или вязаного материала может быть оценено различными свойствами, например по номеру пряжи, номеру нити, стойкости к истиранию, покрываемости, весу, объему пряжи, выцвечиванию пряжи, стойкости к кручению, исчезновению складок, использованию в качестве драпировки и для ручной работы.

Номер пряжи представляет собой цифровое обозначение, которое указывает на размер пряжи и на взаимосвязь длины с весом.

Номер нитей в тканевых или вязаных материалах соответственно определяет количество нитей основы и уточных нитей, а также рубчиков и рядов на дюйм ткани. Например, номер ткани указывается посредством вначале указания количества нитей основы на дюйм, а затем количества наполнительных уточных нитей на дюйм. Так, нумерация 88 х 72 определяет ткань, имеющую 68 нитей основы и 72 наполнительных уточных нити на дюйм.

Стойкость к истиранию - это способность ткани противостоять потере внешнего вида, практичность ворса или поверхности при деструктивном действии поверхностного износа или истирания.

Абсорбция - это процесс заполнения пор волокна пряжи или ткани газом или жидкостью.

Адсорбция - это притяжение газов, жидкостей или твердых частиц к поверхности текстильных волокон, пряжи, тканей или какого-либо материала.

Покрываемость - это степень, до которой нижележащая структура ткани скрывается материалом поверхности. Оценкой покрываемости является воздушная проницаемость ткани, т.е. легкость, с которой воздух проходит через ткань. Проницаемость позволяет оценить фундаментальные свойства ткани и такие характеристики, как фильтрование и покрываемость.

Выцвечивание - это оценка раскрывания и распространения волокон в пряже.

Вес ткани оценивается по весу на единицу площади, например в унциях (28,3 г) на квадратный ярд (0,82 м2).

Крутящий момент ткани относится к той характеристике, которая обеспечивает ее поворот, выполняемый сам по себе в результате скручивания. Желательно устранить или уменьшить крутящий момент ткани. Например, ткани, используемые для вертикальных штор, не должны иметь крутящего момента, поскольку такой момент вращения заставляет ткань скручиваться, когда она свисает в виде полосы.

Исчезновение складок - это свойство ткани, которое позволяет ей восстанавливаться после складчатой деформации.

Долговечность поверхности ткани - это стойкость материала к потере физических свойств или внешнего вида в результате износа или динамических операций.

Использование для ручной работы относится к таким свойствам текстильной ткани, как мягкость и применение для драпировки.

В известном уровне техники имеются сведения о применении процессов гидравлического спутывания нетканых материалов. В обычных процессах спутывания куски нетканых материалов повергаются обработке жидкостями под высоким давлением, когда они находятся на узорчатом экране с отверстиями. Обычно узорчатый экран выполняется на барабане или непрерывном плоском транспортере, который стоит на пути струй жидкости под давлением для запутывания ткани в сцепляемые по порядку группы волокон с конфигурациями, соответствующими открытым зонам экрана. Спутывание осуществляется под действием струй жидкости, которые заставляют волокна в ткани перемещаться к открытым зонам в экране, при этом они спутываются и переплетаются.

Известные процессы гидравлического спутывания при производстве узорчатых нетканых материалов представлены в патентах США N 3485706 и 3498847, а также в патентах США N 3873255 и 3917785.

Технология гидравлического спутывания также применяется в этой отрасли для усиления тканых и вязаных материалов. В случае такого применения имеющиеся в ткани волокна основы и уточные волокна спутываются при гидравлическом воздействии в точках пересечения для получения усиления поверхности ткани. Однако обычные процессы нельзя признать полностью удовлетворительными в отношении достижения однородности усиления ткани. В этой отрасли также не разработаны устройства и технологические процессы, которые обеспечивают эффективность производственных линий.

В описании патента Австралии N 287821, кл. 41.9, представлено состояние уровня техники. В данном патенте предлагается оказывать воздействие высокоскоростными столбчатыми потоками жидкости на ткани, удерживаемые на следующих по определенному курсу пористых элементах. Предпочтительные параметры, используемые в этом процессе и произведенные в примерах XV-XVII описания, включают в себя опорные экраны в 20 и 30 меш, давление жидкости порядка 1500 пси (≈105 кгс/см2) и струйные отверстия диаметром 0,007 дюйма (0,007 см) при расстоянии между их центрами 0,05 дюйма (0,127 см). Обработка ткани выполняется путем большого количества проходов с целью гидравлического спутывания, при котором ткань переориентируется в направлении смещения по отношению к направлению процесса с тем, чтобы осуществить равномерное спутывание. Данные, приведенные в примерах, говорят о весьма умеренном спутывании в поверхности ткани и умеренной стабильности.

Другой подход в этой отрасли представлен в европейской заявке N 0177277, кл. D 06 C 23/04, которая относится к технологии гидравлического получения узора. В этом документе предлагается осуществить ударное воздействие струями, имеющими высокую скорость, на тканые, вязаные, сцепленные материалы для получения декоративных эффектов. Получение узора осуществляется путем перераспределения натяжения нитей в ткани - нити избирательно сдавливаются, ослабляются и раскрываются, чтобы придать ткани рельефную структуру.

Усиление ткани в ограниченной степени получается согласно этому документу как вторичный продукт процесса получения узора. Однако в этом документе не предлагается идея процесса гидравлического спутывания, который может быть использован для равномерного улучшения характеристик ткани (см. пример 4, стр. 40 вышеуказанной заявки).

Известен равномерно усиленный тканый или вязаный текстильный материал, изготовленный посредством его размещения на опорном элементе и обработки множеством струй жидкости, содержащий крученые и/или крученые комплексные нити, перекрещивающиеся с образованием открытых зон в промежутках между перекрещиваниями, и включающие волокна с денье от 0,3 до 10,0 и длинами от 1,3 до 15,2 см, причем нити спутаны в открытых зонах посредством обработки материала непрерывной завесой несжимаемой жидкости под давлением в диапазоне от 5,7•105 до 11,5•106 Дж/кг (0,1 до 2,0 л.с.•ч/фунт) (WO 89/104041).

Из этого же документа известен равномерно усиленный тканый или вязаный текстильный материал, изготовленный посредством его размещения на опорном элементе и обработки множеством струй жидкости, содержащий крученые и/или крученые комплексные перекрещивающиеся с образованием открытых зон в промежутках между перекрещиваниями и включающие шерстяные волокна с денье от 0,3 до 10,0 и длинами от 1,3 до 15,2 см, причем нити спутаны в открытых зонах посредством обработки материала непрерывной завесой несжимаемой жидкости под давлением в диапазоне от 5,7•105 до 11,5•106 Дж/кг (0,1 до 2,0 л.с.•ч/фунт).

Далее, из WO 89/104041, кл. D 04 H 4/46, 1989, известен равномерно усиленный композитный текстильный материал, содержащий по меньшей мере два наложенных друг на друга и связанных между собой слоя, и изготовленный посредством его размещения на опорном элементе и обработки непрерывной завесой несжимаемой жидкости под давлением в диапазоне от 5,7•105 до 11,5•106 Дж/кг (0,1 до 2,0 л.с.•ч/фунт), при этом первый из слоев является тканым или вязаным слоем из крученых и/или крученых комплексных нитей, перекрещивающихся с образованием открытых зон в промежутках между перекрещиваниями и содержащих волокна с денье от 0,3 до 10,0 и длинами от 1,3 до 15,2 см.

Кроме того, известен способ усиления и гидросцепления композитного текстильного материала, содержащего по меньшей мере два наложенных друг на друга слоя, первый из которых является тканым или вязаным слоем из крученых и/или крученых комплексных нитей, перекрещивающихся с образованием открытых зон в промежутках между перекрещиваниями и содержащих волокна с денье от 0,3 до 10,0 и длинами от 1,3 до 15,2 см, заключающийся в размещении слоев материала из опорном элементе и его обработку непрерывной завесой несжимаемой жидкости под давлением в дипазоне от 5,7•105 до 11,5•106 Дж/кг (0,1 до 2,0 л.с.•ч/фунт) (WO 89/104041).

Наконец, из WO 89/104041 известен способ усиления материала из перекрещивающихся крученых и/или крученых комплексный нитей, заключающийся в размещении материала на опорном элементе, его подаче в направлении линии обработки и обработке материала непрерывной завесой несжимаемой жидкости под давлением в диапазоне от 5,7•105 до 11,5•106 Дж/кг (0,1 до 2,0 л.с.•ч/фунт) для спутывания нитей в зонах их пересечения.

Однако данным материалам и способам также присущи недостатки описанных выше других материалов и способов предшествующего уровня техники.

В этой области техники есть необходимость создания процесса гидравлического усиления тканого материала, который был бы пригоден с коммерческой точки зрения. Было бы хорошо, если усиление ткани обеспечивало эстетические и функциональные преимущества, которыми могут быть обеспечены весьма разнообразные ткани. Гидравлическое усиление должно улучшать поверхность ткани путем динамического жидкостного воздействия для спутывания и вспучивания нитей ткани для повышения ее стабильности. Эти результаты преимущественно должны получаться без необходимости выполнения обычных процессов отладки ткани.

В основу изобретения положена задача создания равномерно усиленных текстильных материалов, изготовленных из крученых и/или крученых комплексных нитей и имеющих улучшенные характеристики, а также задача разработки способов получения этих материалов, позволяющих производить их большое разнообразие.

Эта задача согласно первому аспекту изобретения достигается посредством равномерно усиленного тканого или вязаного текстильного материала, изготовленного посредством его размещения на опорном элементе и обработки множеством струй жидкости, содержащего крученые и/или крученые комплексные нити, перекрещивающиеся с образованием открытых зон в промежутках между перекрещиваниями и включающие волокна с денье от 0,3 до 10,0 и длинами от 1,3 до 15,2 см, причем нити спутаны в открытых зонах посредством обработки материала непрерывной завесой несжимаемой жидкости под давлением в диапазоне от 5,7•105 до 11,5•106 Дж/кг (0,1 до 2,0 л.с.•ч/фунт), который согласно изобретению содержит оберточные крученые нити с оболочкой из водорастворимых волокон, причем этот материал имеет повышенную стойкость к усадке, долговечность поверхности, стабильность материала, абсорбционные и адсорбционные характеристики.

Предпочтительно, чтобы сердцевина оберточных крученых нитей являлась сердцевиной из волокнистых прядей первого волокнистого компонента, а наружная водорастворимая оболочка являлась вымываемой при жидкостной обработке материала для придания материалу из первого волокнистого компонента структурной целостности, достаточной для текстильного ткацкого или вязального производства.

Целесообразно, чтобы сердцевина из волокнистых прядей содержала хлопчатые волокна, а наружная оболочка содержала поливинилацетат.

Эта задача согласно другому аспекту изобретения достигается посредством равномерно усиленного тканого или вязаного текстильного материала, изготовленного посредством его размещения на опорном элементе и обработки множеством струй жидкости, содержащего крученые и/или крученые комплексные нити, перекрещивающиеся с образованием открытых зон в промежутках между перекрещиваниями и включающие шерстяные волокна с денье от 0,3 до 10,0 и длинами от 1,3 до 15,2 см, причем нити спутаны в открытых зонах посредством обработки материала непрерывной завесой несжимаемой жидкости под давлением в диапазоне от 5,7•105 до 11,5•106 Дж/кг (0,1 до 2,0 л.с.•ч/фунт), в котором согласно изобретению шерстяные волокна свойлачены посредством обработки горячей водой, а материал отделан спутывающей отделкой для повышения стойкости к усадке, долговечности поверхности, стабильности, абсорционных и адсорбционных характеристик.

Предпочтительно, чтобы материал был выполнен промываемым.

Целесообразно, чтобы материал содержал ворсистую поверхность с приподнятыми волокнами, спутанными посредством обработки непрерывной завесой несжимаемой жидкости, при этом материал имеет высококачественную внешнюю отделку и повышенную структурную целостность.

Эта задача согласно еще одному аспекту изобретения достигается посредством равномерно усиленного композитного текстильного материала, содержащего по меньшей мере два наложенных друг на друга и связанных между собой слоя и изготовленного посредством его размещения на опорном элементе и обработки непрерывной завесой несжимаемой жидкости под давлением в диапазоне от 5,7•105 до 11,5•106 Дж/кг (0,1 до 2,0 л.с.•ч/фунт), при этом первый из слоев является тканым или вязаным слоем из крученых и/или крученых комплексных нитей, перекрещивающихся с образованием открытых зон в промежутках между перекрещиваниями и содержащих волокна с денье от 0,3 до 10,0 и длинами от 1,3 до 15,2 см, в котором согласно изобретению второй слой выполнен нетканым с включением штапельных волокон, при этом крученые и/или крученые комплексные нити в открытых зонах спутаны посредством этой жидкостной обработки со штапельными волокнами.

Целесообразно, чтобы нетканый слой включал прочес из штапельных волокон.

Эта задача согласно следующему аспекту изобретения достигается посредством способа усиления и гидросцепления композитного текстильного материала, содержащего по меньшей мере два наложенных друг на друга слоя, первый из которых является тканым или вязаным слоем из крученых и/или крученых комплексный нитей, перекрещивающихся с образованием открытых зон в промежутках между перекрещиваниями и содержащих волокна с денье от 0,3 до 10,0 и длинами от 1,3 до 15,2 см, заключающегося в размещении слоев материала на опорном элементе и его обработку непрерывной завесой несжимаемой жидкости под давлением в диапазоне от 5,7•105 до 11,5•106 Дж/кг (0,1 до 2,0 л.с.•ч/фунт), в котором согласно изобретению второй слой выполняют нетканым с включением штапельных волокон, при этом крученые и/или крученые комплексные нити в открытых зонах спутывают посредством этой жидкостной обработки со штапельными волокнами.

Эта задача согласно еще одному аспекту изобретения достигается посредством способа усиления материала из перекрещивающихся крученых и/или крученых комплексных нитей, заключающегося в размещении материала на опорном элементе, его подаче в направлении линии обработки и обработке материала непрерывной завесой несжимаемой жидкости под давлением в диапазоне от 5,7•105 до 11,5•106 Дж/кг (0,1 до 2,0 л.с.•ч/фунт) для спутывания нитей в зонах их пересечения, в котором согласно изобретению выбирают материал, включающий шерстяные крученые волокна, свойлачивание которых осуществляют посредством обработки горячей водой перед обработкой материала непрерывной завесой несжимаемой жидкости.

Предпочтительно при обработке материала непрерывной завесой несжимаемой жидкости используют горячую воду.

Эта задача согласно последнему аспекту изобретения достигается посредством способа усиления материала из перекрещивающихся крученых и/или крученых комплексных нитей, заключающегося в размещении материала на опорном элементе, его подаче в направлении линии обработки и обработке материала непрерывной завесой несжимаемой жидкости под давлением в диапазоне от 5,7•105 до 11,5•106 Дж/кг (0,1 до 2,0 л.с.•ч/фунт) для спутывания нитей в зонах их пересечения, в котором согласно изобретению выбирают материал, включающий оберточные крученые нити с сердцевиной из волокнистых прядей первого волокнистого компонента и с наружной водорастворимой оболочкой, при этом обработку материала непрерывной завесой несжимаемой жидкости осуществляют с возможностью вымывания наружной водорастворимой оболочки и спутывания нитей в зонах их пересечения для придания структурной целостности материалу сердцевины.

Согласно изобретению используют модуль для гидравлического усиления, в котором ткань удерживают на элементе и подергают воздействию жидкой завесы при контролируемом ведении процесса. Усиление ткани осуществляют путем спутывания и переплетения волокон пряжи в точках пересечения - в узлах или переплетениях ткани. Ткани, усиливаемые согласно изобретению, имеют однородный готовый вид и улучшенные характеристики, такие как износ кромок, использование в качестве драпировки, стабильность, исчезновение складок, стойкость к истиранию, вес и толщина.

Тканый или вязаный материал подают по линии обработки через уточное выпрямляющее устройство к двум встроенным жидкостным модулям для первой и второй стадии усиления ткани. Верхнюю и нижнюю стороны ткани соответственно удерживают на элементах модулей и подвергают воздействию жидкостных завес для придания ткани однородного готового вида. Предпочтительные опорные элементы проницаемы жидкостью, включают в себя открытые ячейки, составляющие приблизительно 25%, и имеют мелкосетчатые узоры, которые обеспечивают прохождение жидкости без оказания воздействия на ткань в отношении получения узора. Опорные элементы применяются в модулях, включающих в себя узорчатые экраны из мелкой сетки, которые расположены на отводе по отношению к линии ведения процесса. Такая ориентация на отводе ограничивает полосы от воздействия жидкости и исключает гребенчатые отметины в обработанной ткани.

Первая и вторая стадии усиления предпочтительно осуществляются жидкостными струями, которые воздействуют на ткань под давлением от 200 до 3000 пси (≈14-210 кгс/см2), с общей энергией, действующей на ткань, которая составляет 0,10-2,0 л.с.•ч/фунт.

После усиления ткань продвигают к ширильной раме, которая осушает ткань под натяжением до определенной ширины, чтобы обеспечить однородный вид готовой ткани.

Первый и второй посты усиления включают в себя большое количество поперечно направленных (СД), выровненных и отстоящих друг от друга магистралей. Сопла для столбчатых струй, имеющие отверстия диаметром примерно 0,005 дюйма (0,012 см), центры которых отстоят друг от друга на расстоянии 0,017 дюйма (0,043 см), установлены на расстоянии от экрана, приблизительно составляющем 0,5 дюйма (1,27 см). При ведении процесса согласно изобретению такая схема с промежутками обеспечивает жидкостную завесу, которая позволяет получить равномерное усиление ткани. Использование проницаемых жидкостью опорных элементов, которые ориентированы на ответвлении, составляющем предпочтительно 45oC, эффективно уменьшает полости от струй и исключает появление на обрабатываемой ткани гребенчатых отметин.

Оптимальные результаты по усилению ткани получаются в материалах из тканой или вязаной пряжи, включающей в себя волокна с денье и длинами штапельного волокна соответственно в диапазоне от 0,5 до 6,0 и 0,5 до 5 дюймов (1,27-12,7 см), и с плотностью пряжи в диапазоне от 0,5S до 50S. Предпочтительные системы прядения нитей согласно изобретению включают в себя крученую хлопково-бумажную пряжу, крученую оберточную пряжу, крученую шерстяную пряжу, крученую фрикционную пряжу.

Другие преимущества настоящего изобретения будут очевидны из подробного описания предпочтительных вариантов его осуществления при их рассмотрении совместно с чертежами, которые даны лишь в иллюстративных, а не в ограничительных целях.

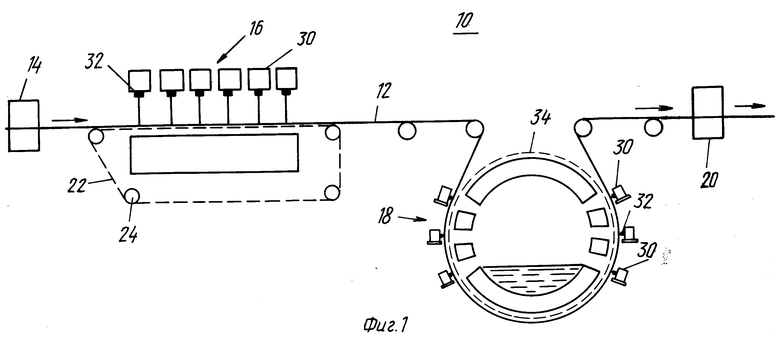

На фиг. 1 представлен схематический вид производственной линии, включающей в себя устройство для распрямления уточины, плоские и барабанные модули для гидравлического усиления и ширильную раму, предназначенные для гидравлического усиления тканых и вязаных материалов согласно изобретению.

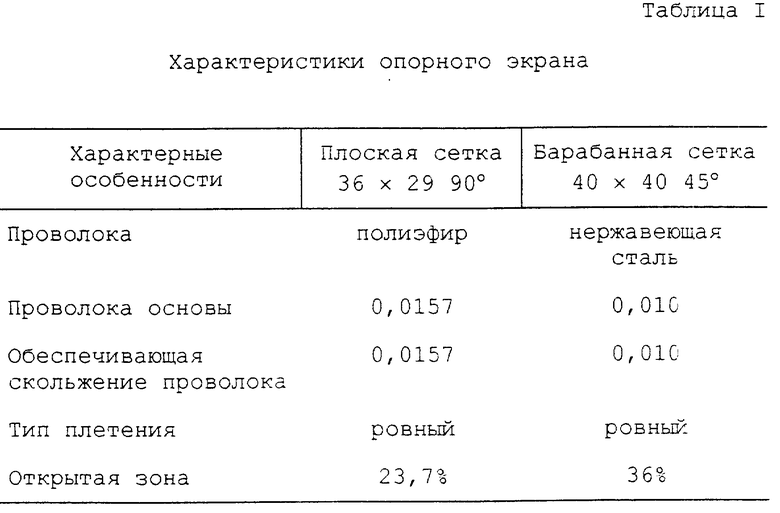

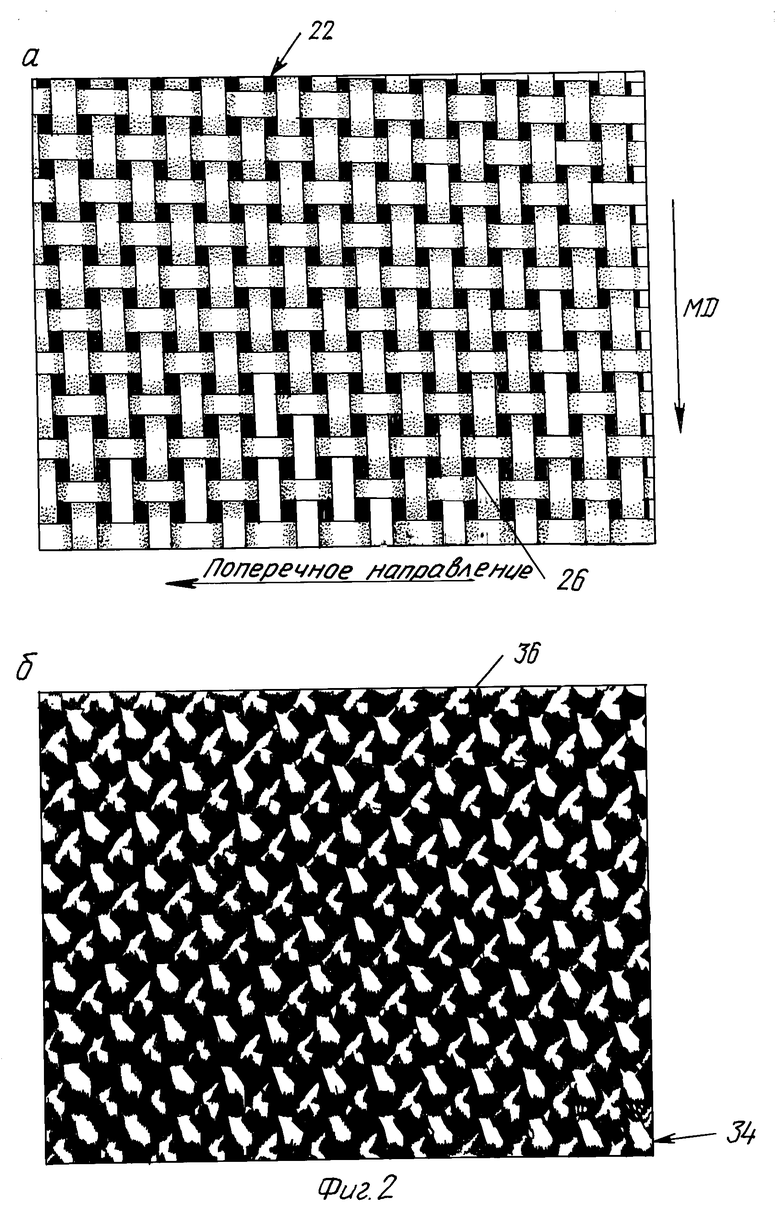

На фиг. 2а и 2б с увеличением в 10 раз представлены фотографии гладких сетчатых тканых опорных элементов соответственно 36 х 29 90o и 40 х 40 45o, используемых в плоских и барабанных усиливающих модулях фиг. 1.

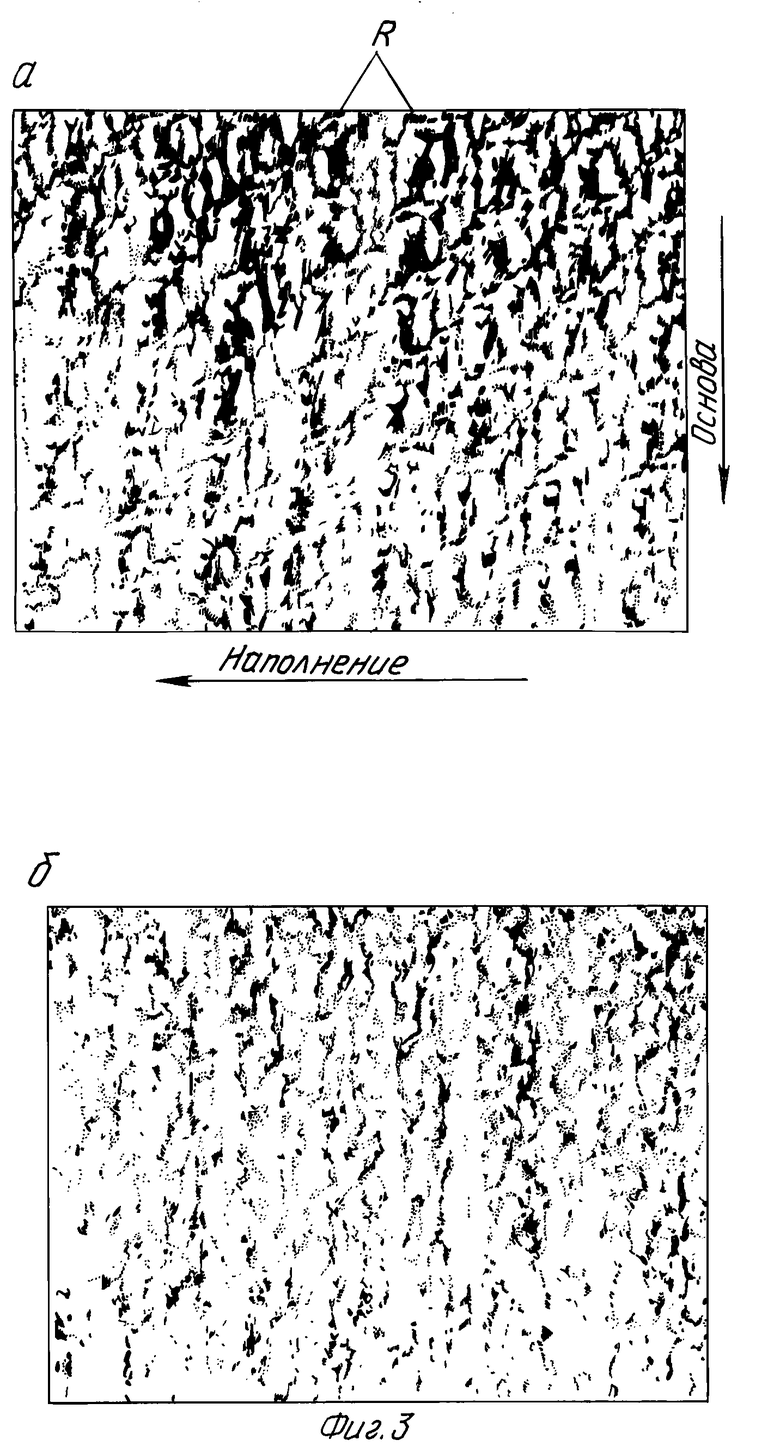

На фиг. 3а и 3б с увеличением в 10 раз представлены микрофотографии мелкого полиэфирного тканого материала до и после гидравлического усиления согласно изобретению.

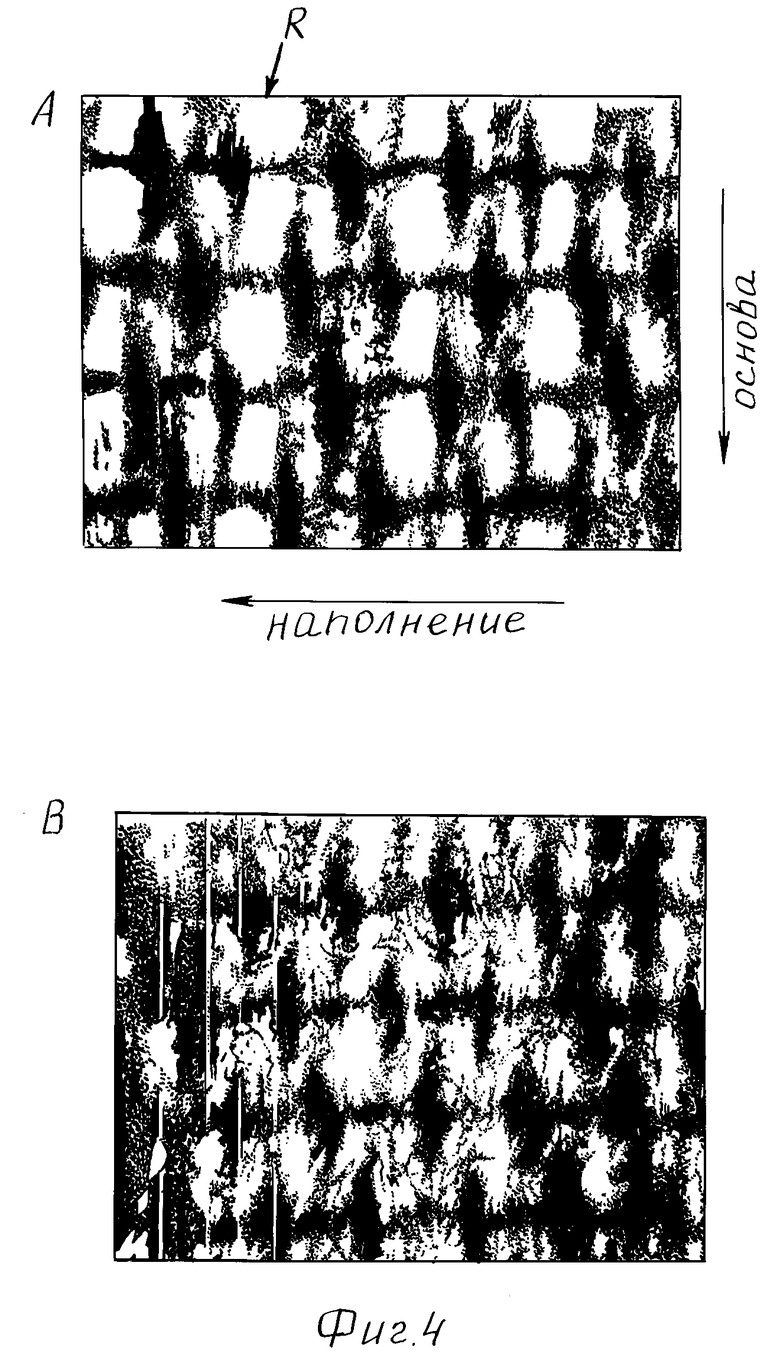

На фиг. 4A и 4B с увеличением в 16 раз представлены микрофотографии контрольной и обработанной тканей согласно фиг. 3а и 3б.

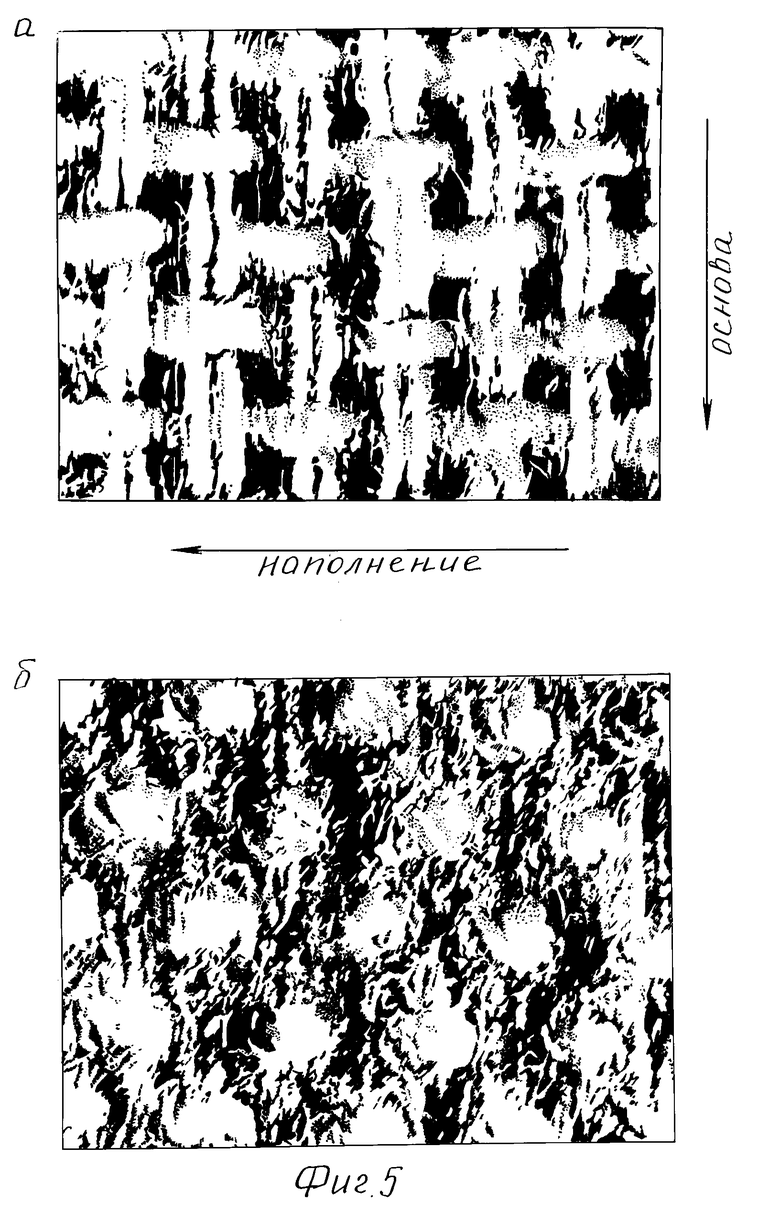

На фиг. 5а и 5б с увеличением в 10 раз представлены микрофотографии контрольного и гидравлически усиленного тканого акрилового материала.

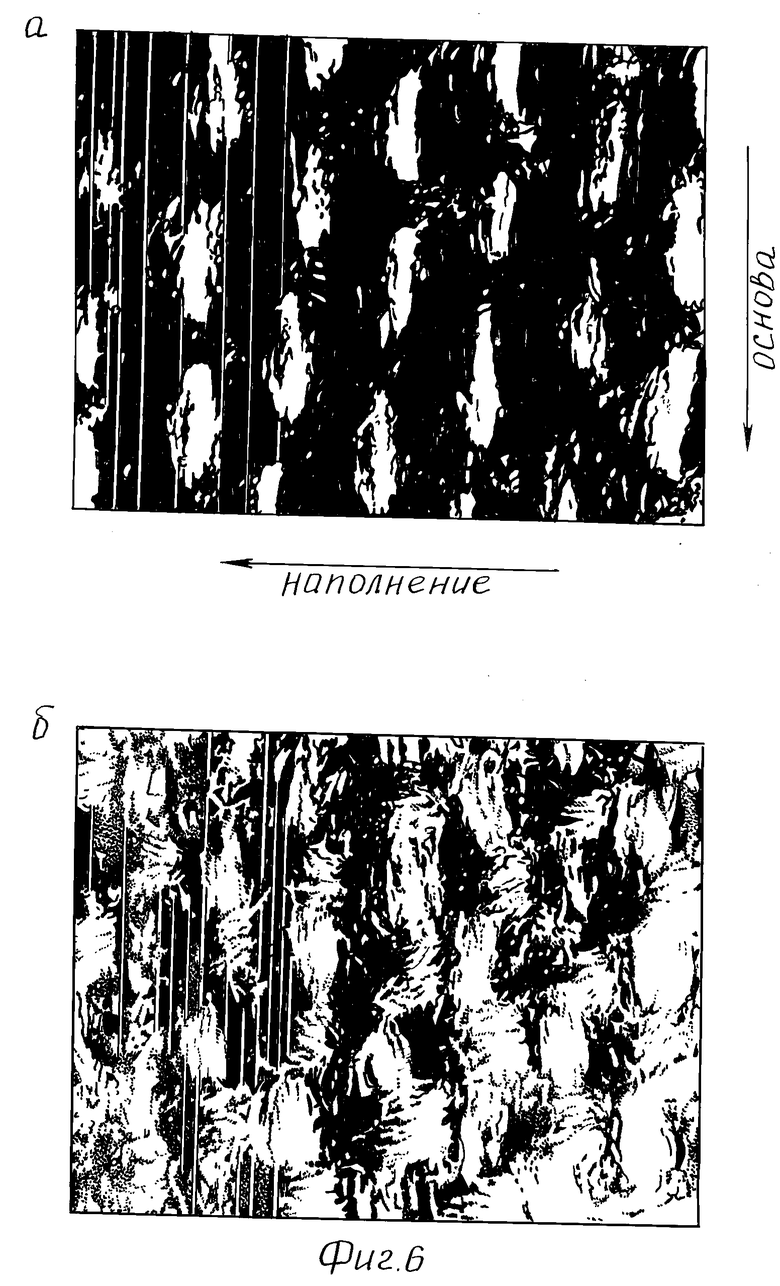

На фиг. 6а и 6б с увеличением в 10 раз представлены микрофотографии контрольной и гидравлически усиленной акриловой ткани, сотканной из оберточной крученой пряжи.

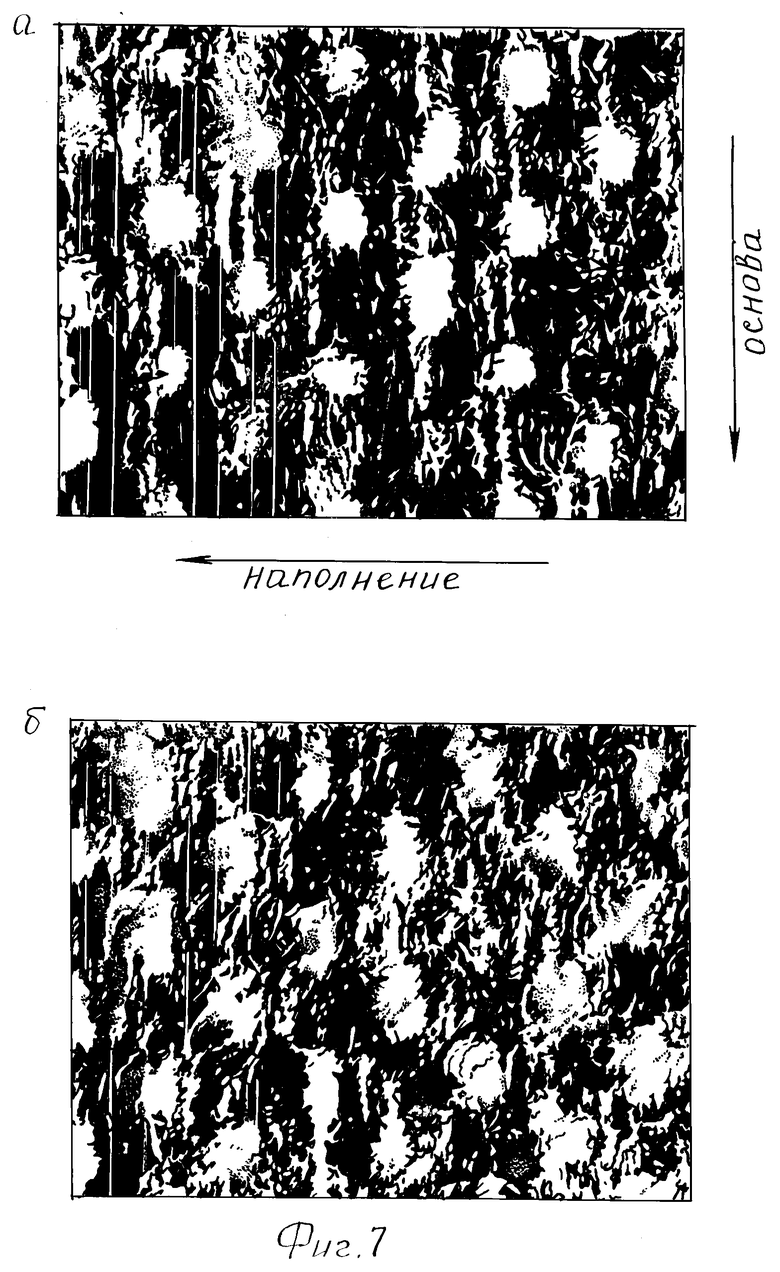

На фиг. 7а и 7б с увеличением в 10 раз представлены микрофотографии контрольной и гидравлически усиленной акриловой ткани, сотканной из оберточной крученой пряжи.

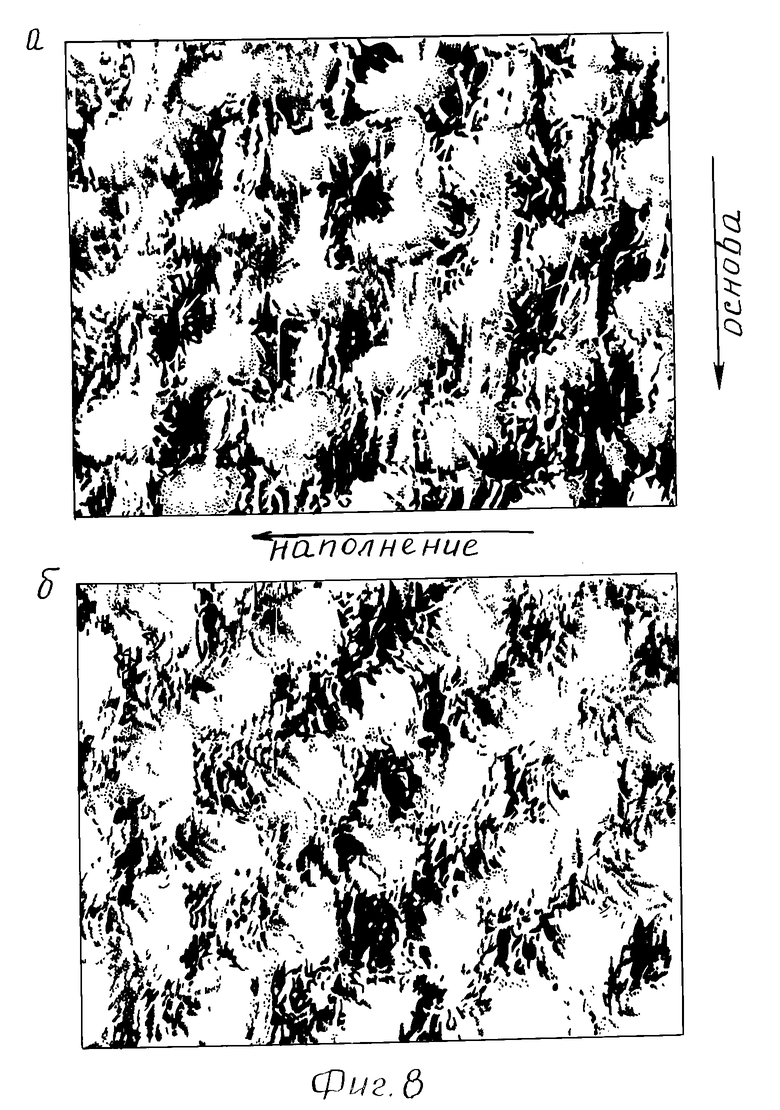

На фиг. 8а и 8б с увеличением в 10 раз представлены микрофотографии контрольной и гидравлически усиленной акриловой ткани, включающей в себя крученую пряжу с открытым концом.

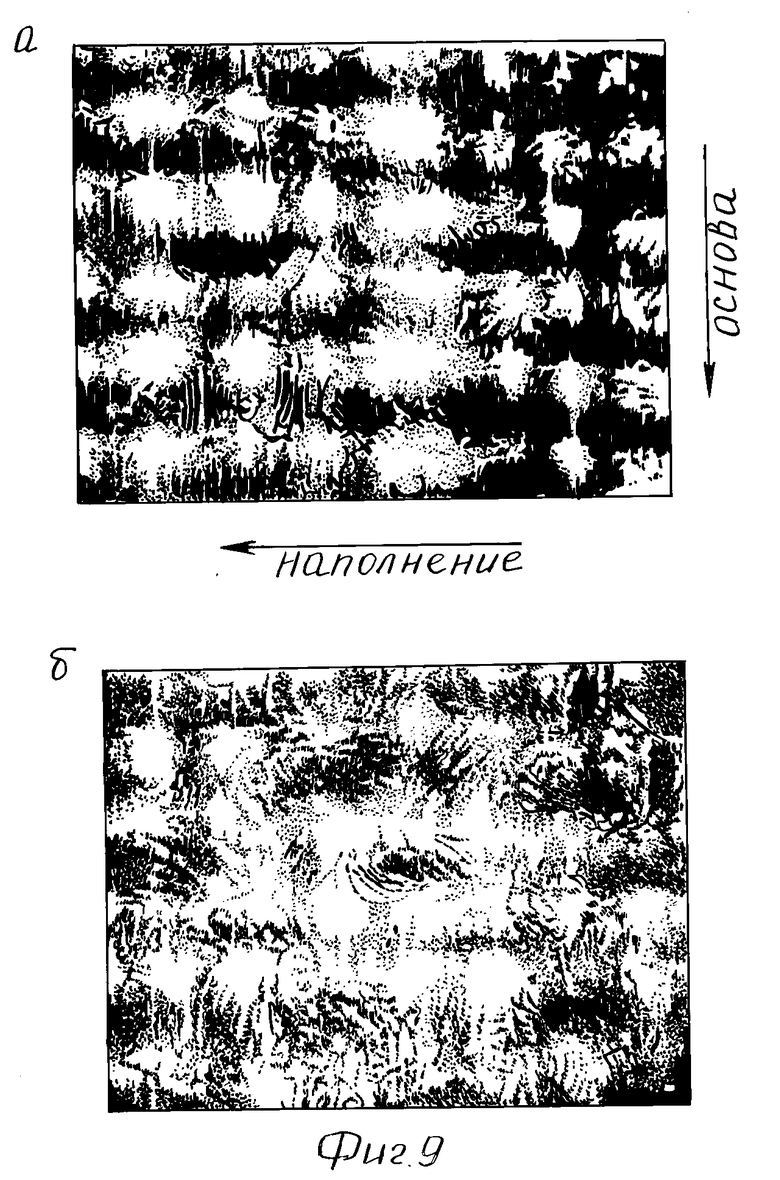

На фиг. 9а и 9б с увеличением в 16 раз представлены микрофотографии контрольной и гидравлически усиленной ткани из шерсти и нейлона (30/20%).

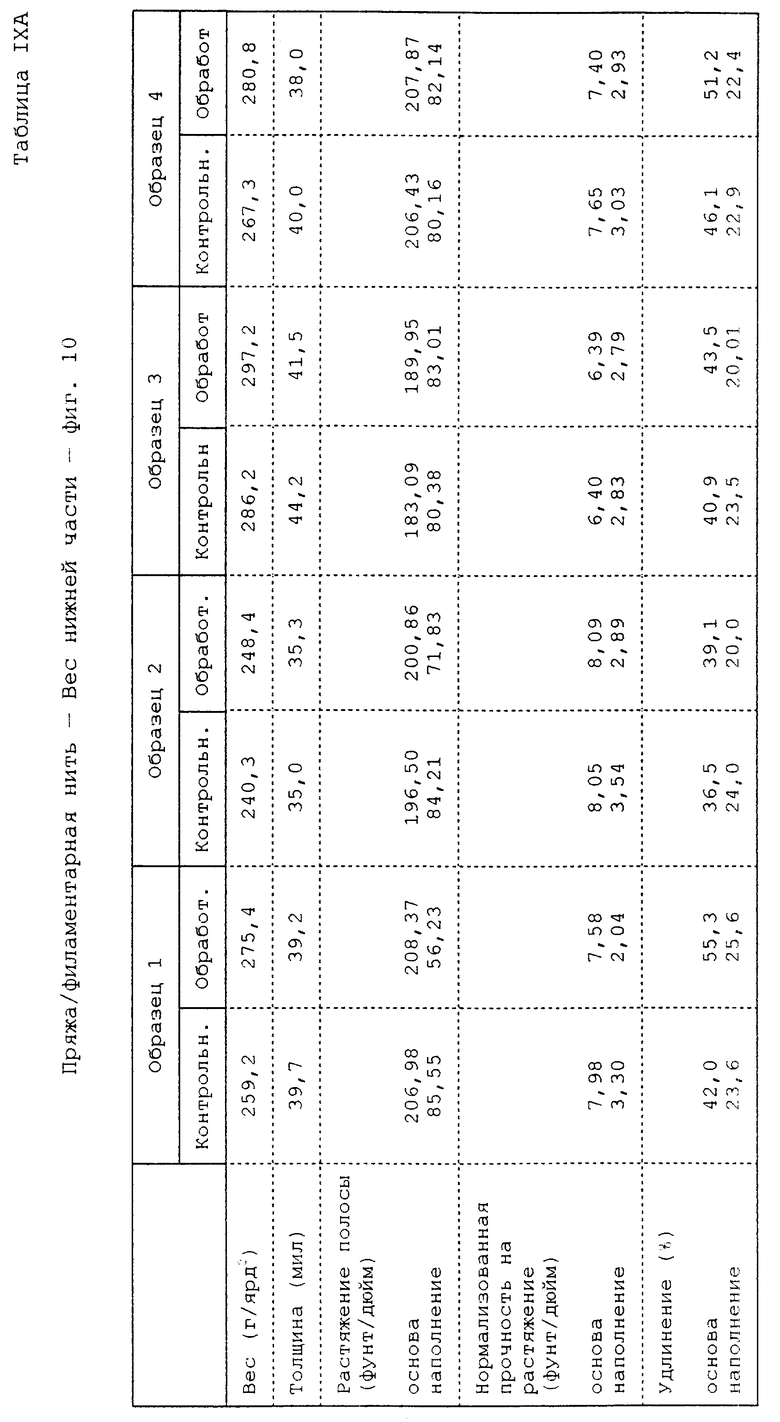

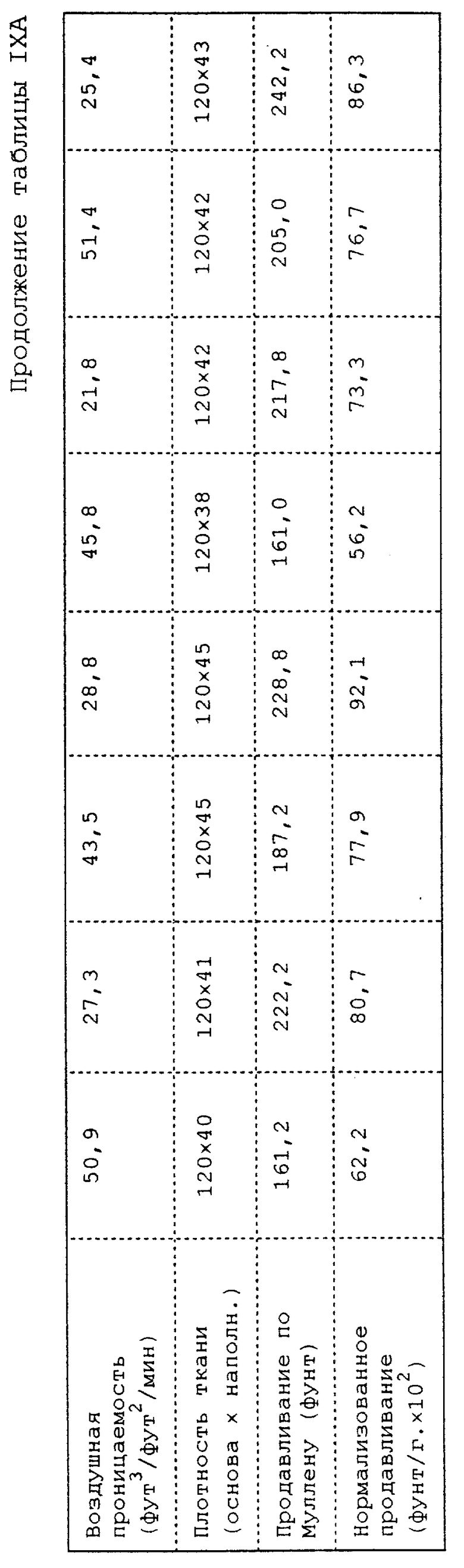

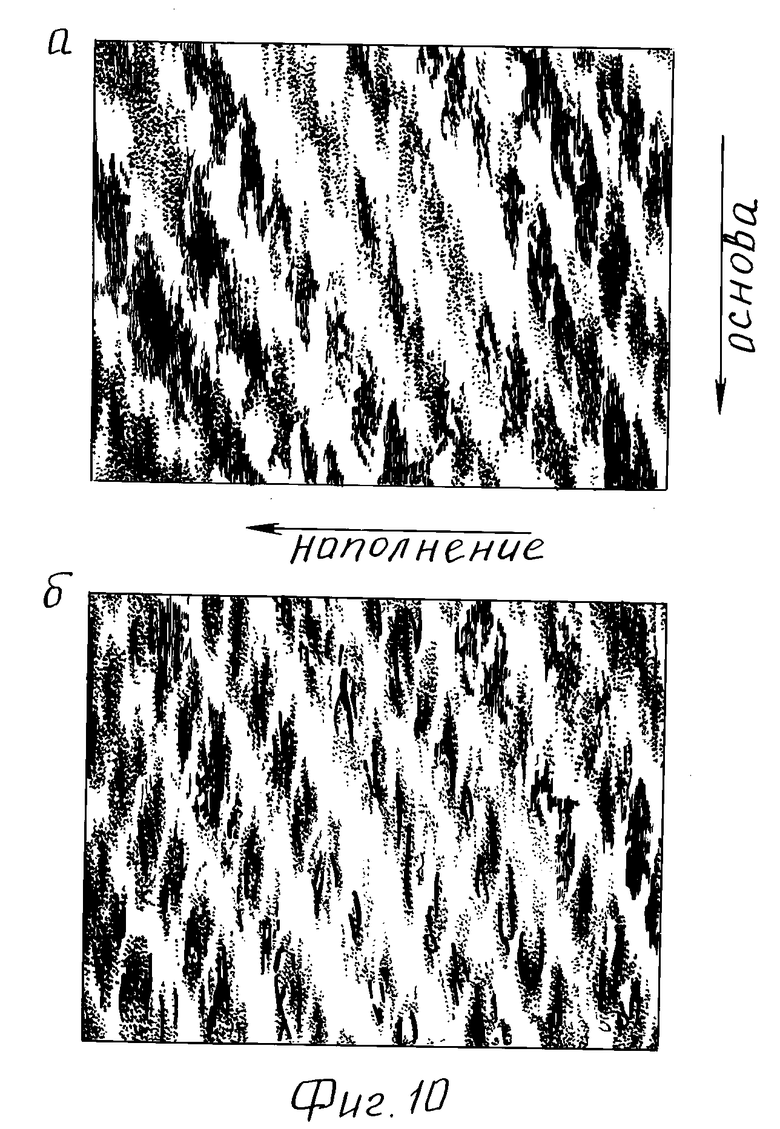

На фиг. 10а и 10б с увеличением в 16 раз представлены микрофотографии контрольной и гидравлически усиленной спряденной (филаментарной полиэфирной) хлопчатобумажной твидовой ткани.

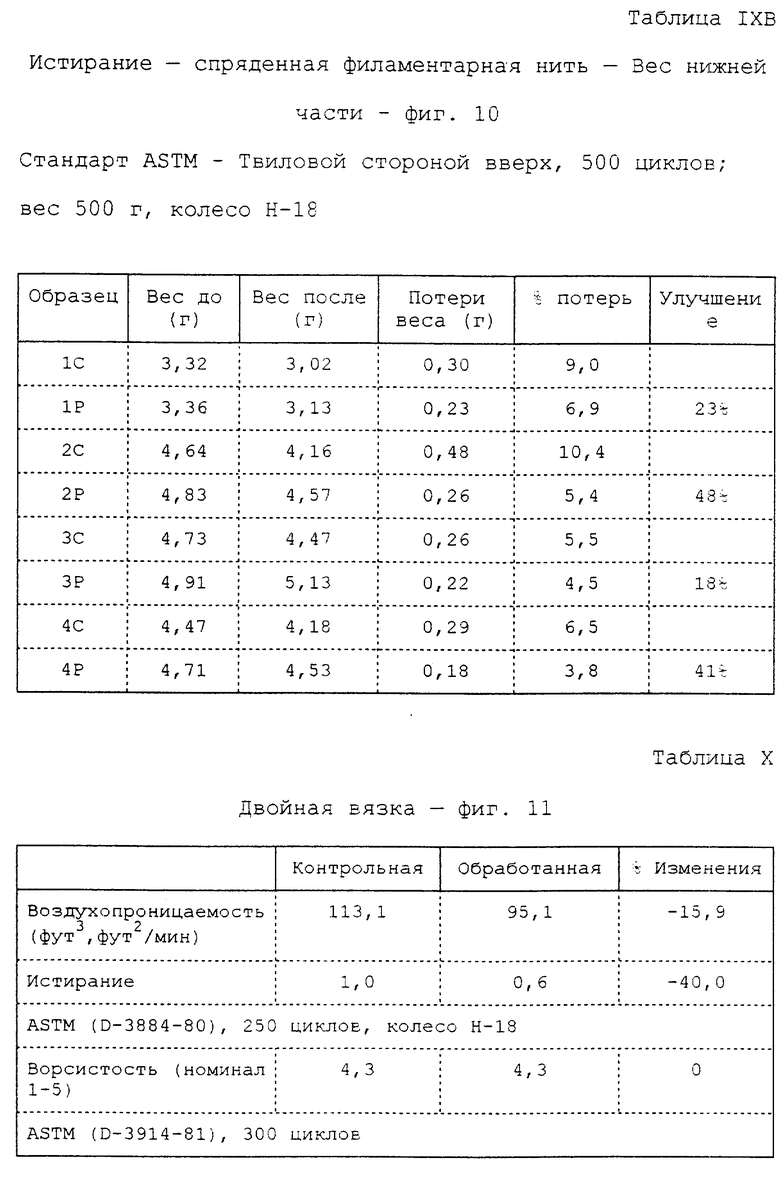

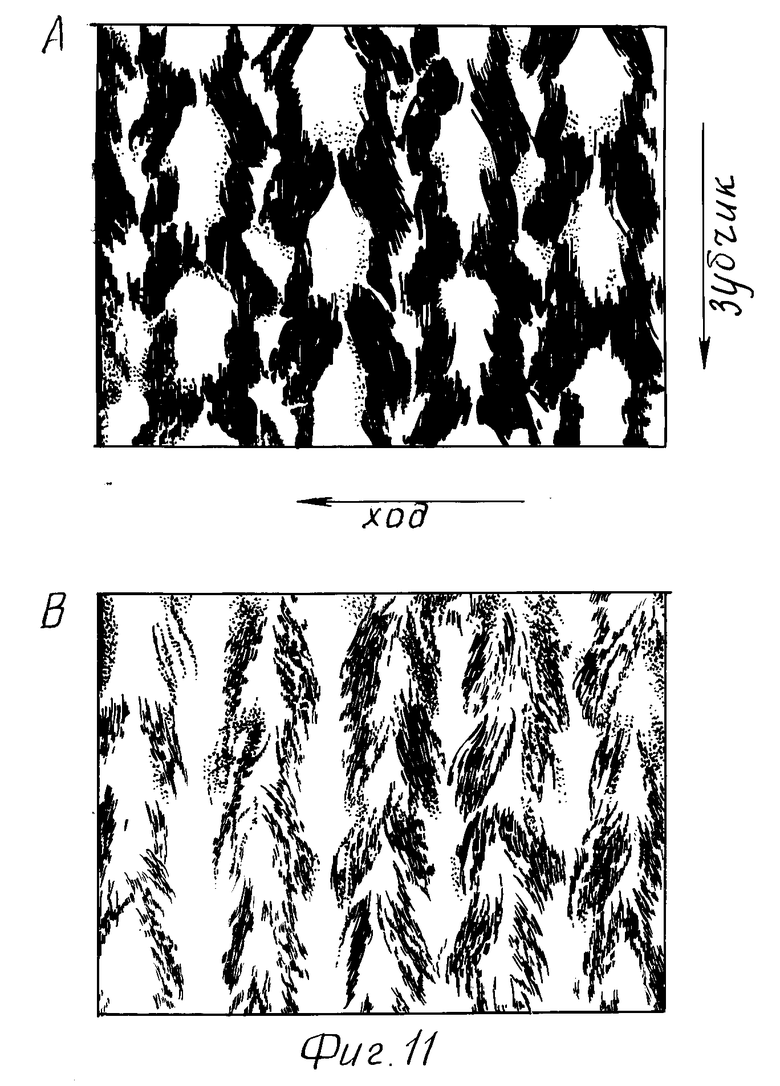

На фиг. 11A и 11B с увеличением в 16 раз представлены микрофотографии контрольной и гидравлически усиленной ткани двойной вязки.

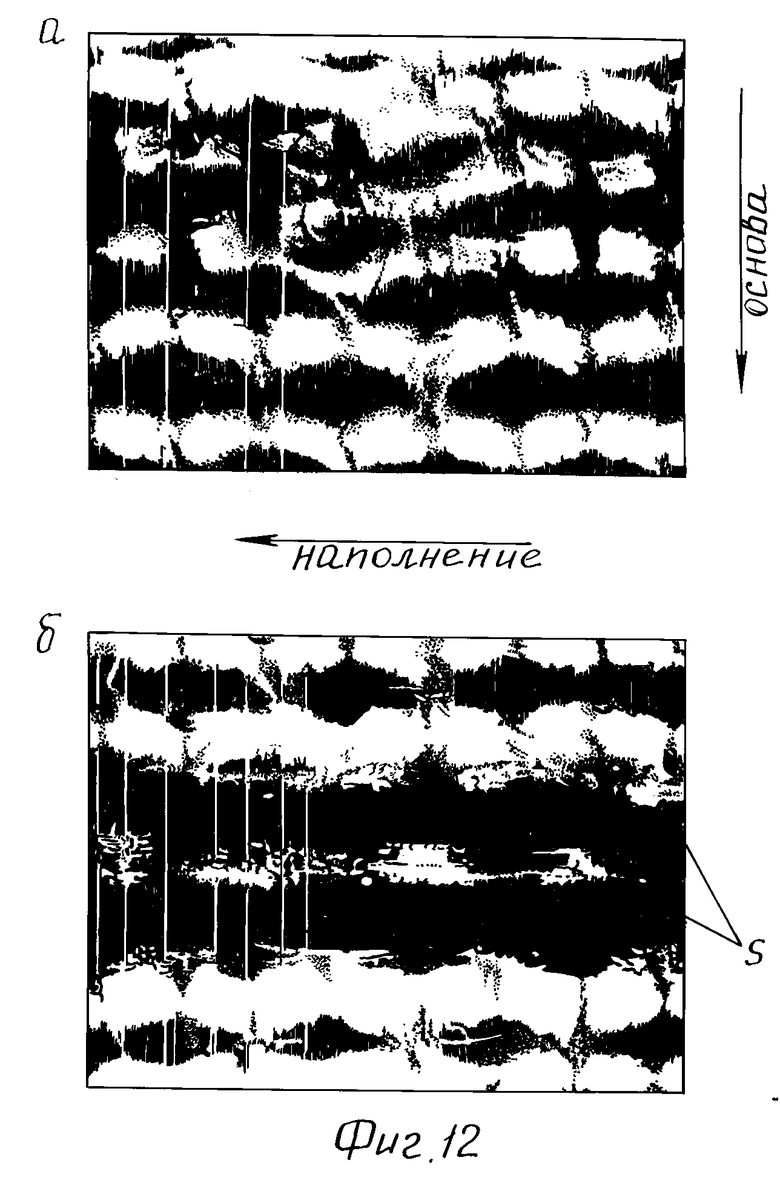

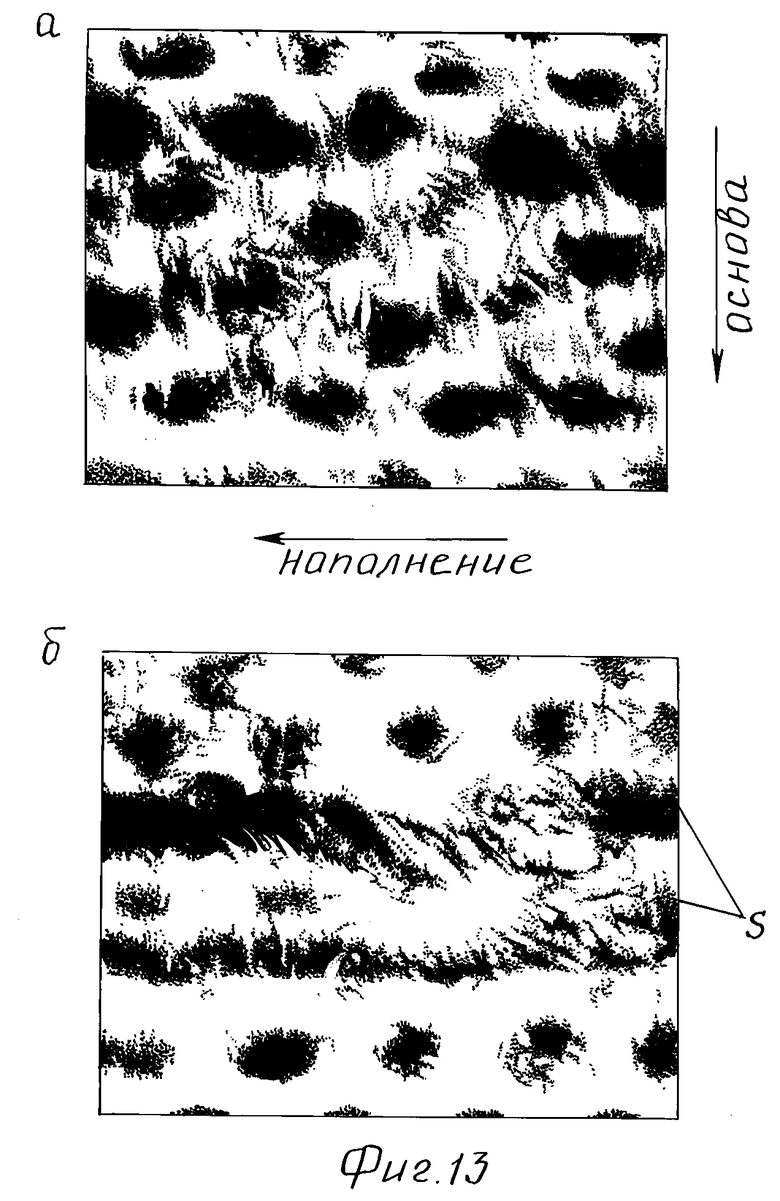

На фиг. 12а и 12б с увеличением в 16 раз представлены микрофотографии передней и задней сторон контрольной ткани для покрытия стен.

На фиг. 13а и 13б с увеличением в 16 раз представлены микрофотографии ткани согласно фиг. 12а и 12б для покрытия стен, гидравлически усиленной согласно изобретению.

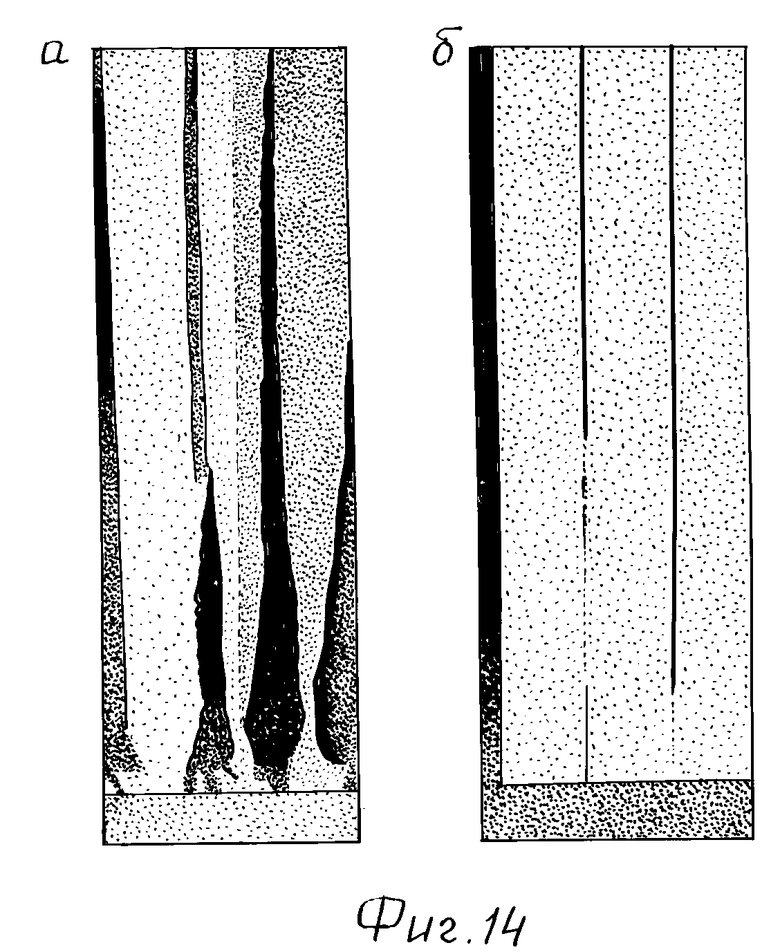

На фиг. 14 с увеличением в 0,09 раз представлены микрофотографии контрольных и гидравлически усиленных полос акриловой ткани, ткани согласно фиг. 7а и 7б, показывающие уменьшение кручения ткани, получаемой в процессе согласно изобретению.

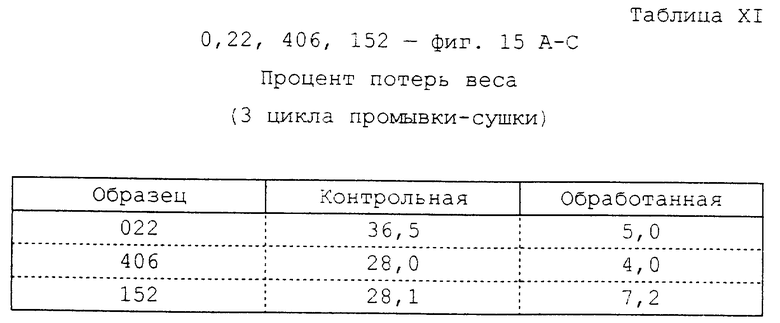

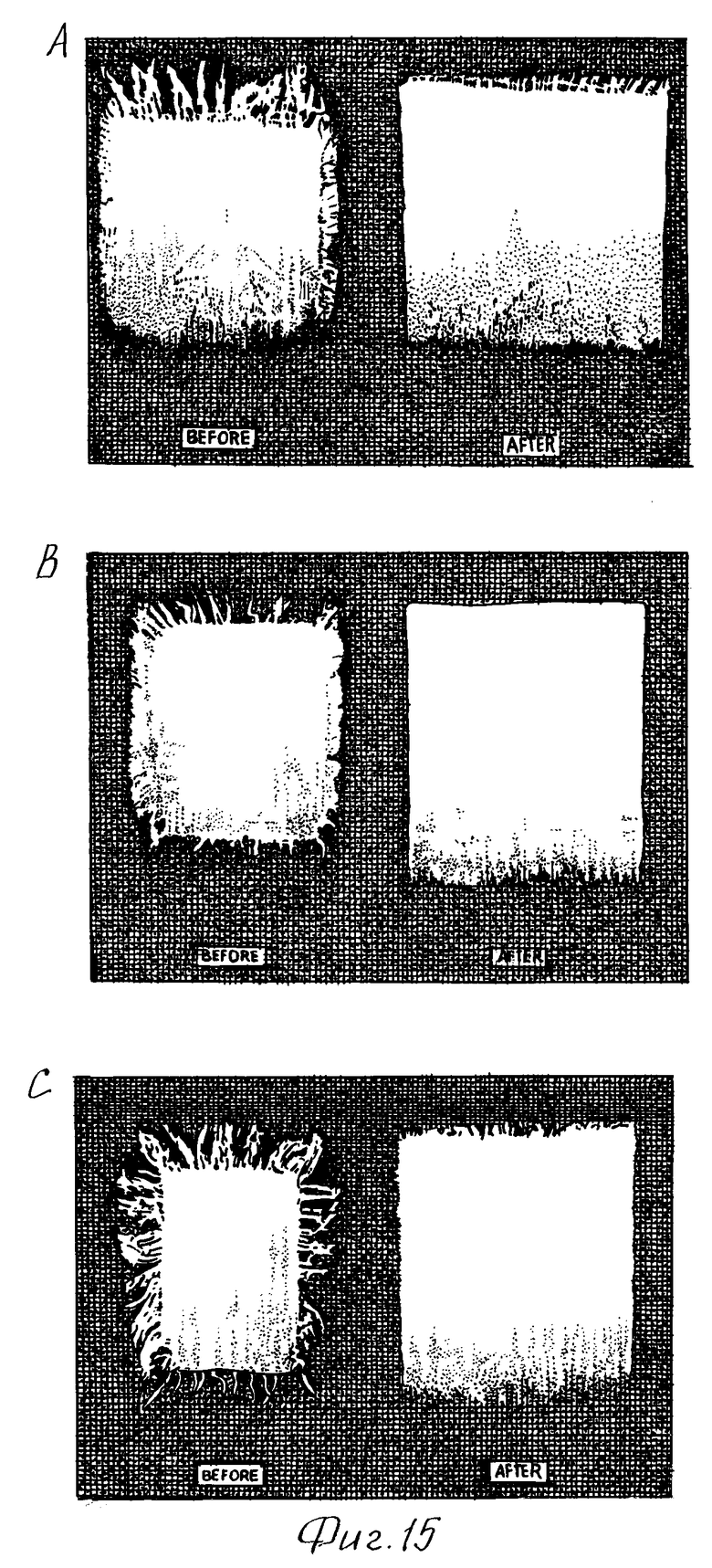

На фиг. 15 A-C с увеличением в 0,23 раза представлены микрофотографии соответственно акриловых материалов согласно фиг. 5, 7 и 3, состоящих из оберточной крученой и шерстяной крученой пряжи с открытым концом, показывающие характеристики контрольных и обработанных тканей в отношении способности к промывке и в отношении морщинистости.

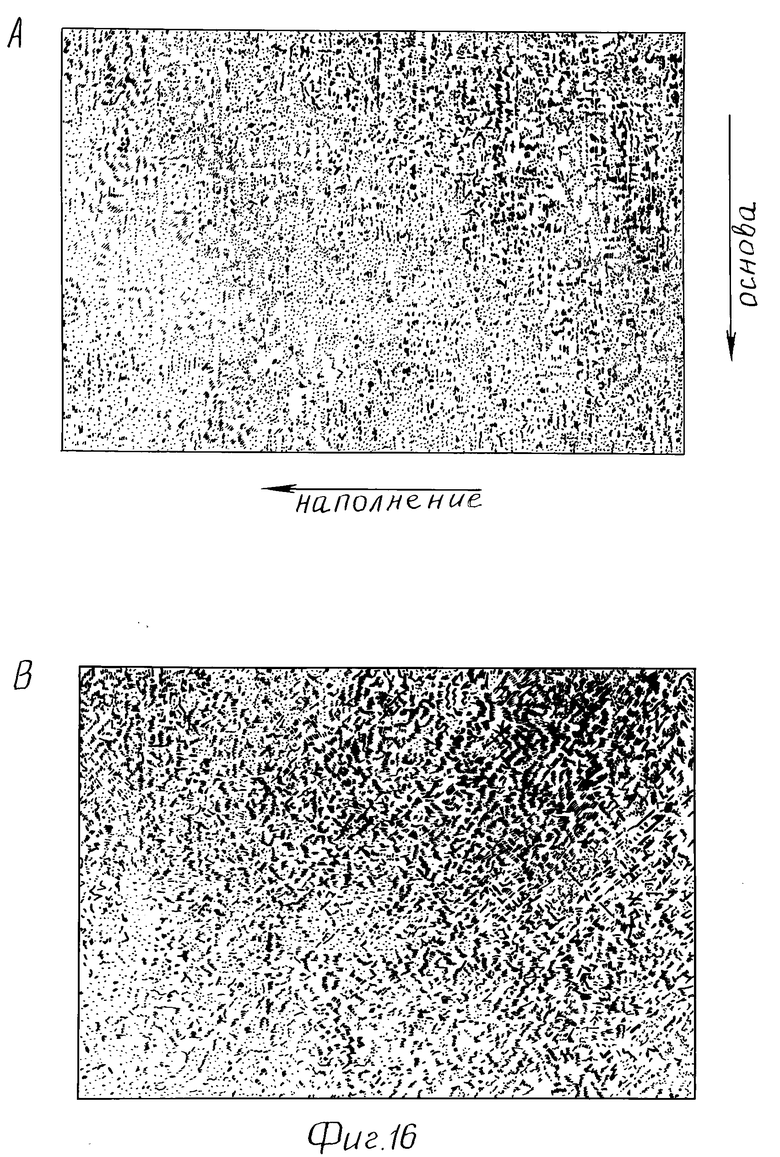

На фиг. 16A и 16B с увеличением приблизительно в 1 раз представлены микрофотографии контрольной и гидравлически усиленной акриловой ткани, включающей в себя оберточную штапельную полиэфирную крученую пряжу, показывающие характеристики в отношении промываемости и долговечности поверхности, полученные при выполнении процесса согласно изобретению.

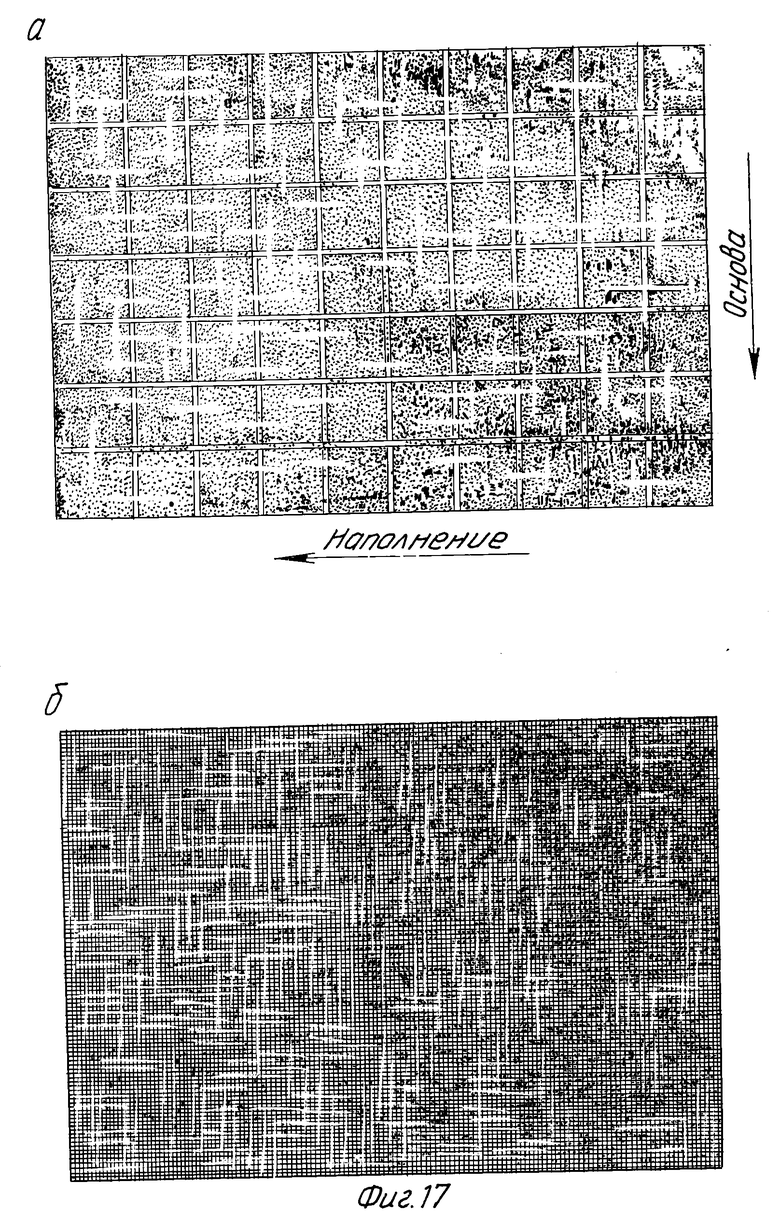

На фиг. 17а и 17б с увеличением приблизительно в 1 раз представлены микрофотографии контрольной и гидравлически усиленной ткани из 100% полиэфира, которая включает в себя шерстяную обивочную пряжу, показывающие характеристики в отношении промываемости и долговечности, полученные при ведении процесса согласно изобретению.

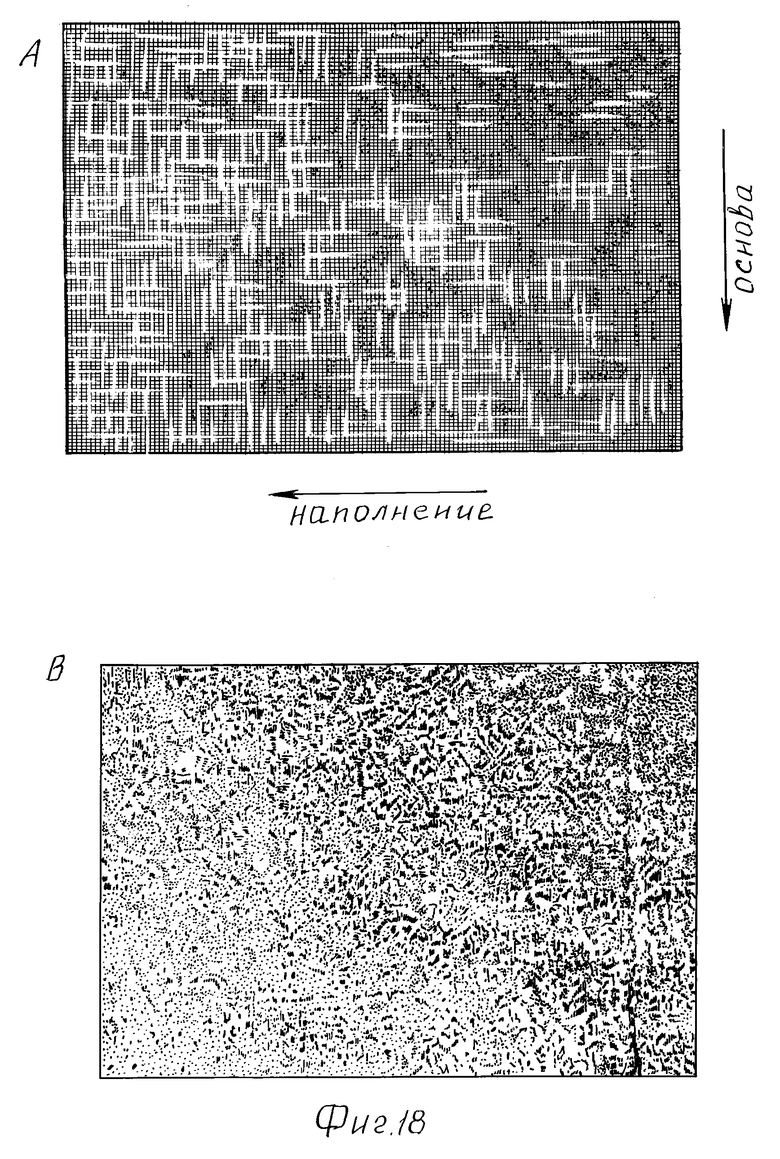

На фиг. 18A и 18B с увеличением в 1 раз представлены макрофотографии контрольной и гидравлически усиленной ткани, состоящей из 80% шерсти и 20% нейлона, показывающие характеристики в отношении промываемости и долговечности, полученные при ведении процесса согласно изобретению.

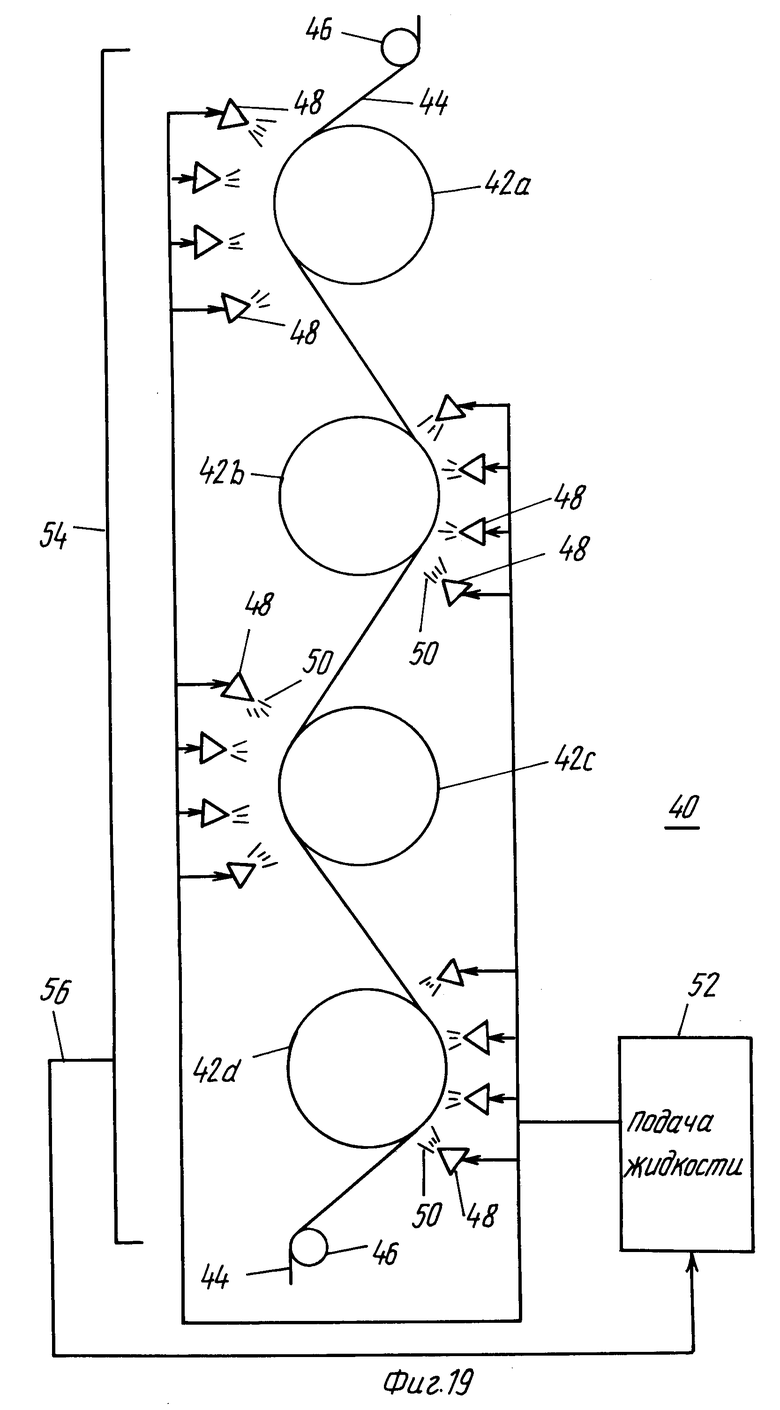

На фиг. 19 представлен схематический вид альтернативного устройства для производственной линии, предназначенного для гидравлического усиления тканых и вязаных материалов согласно изобретению.

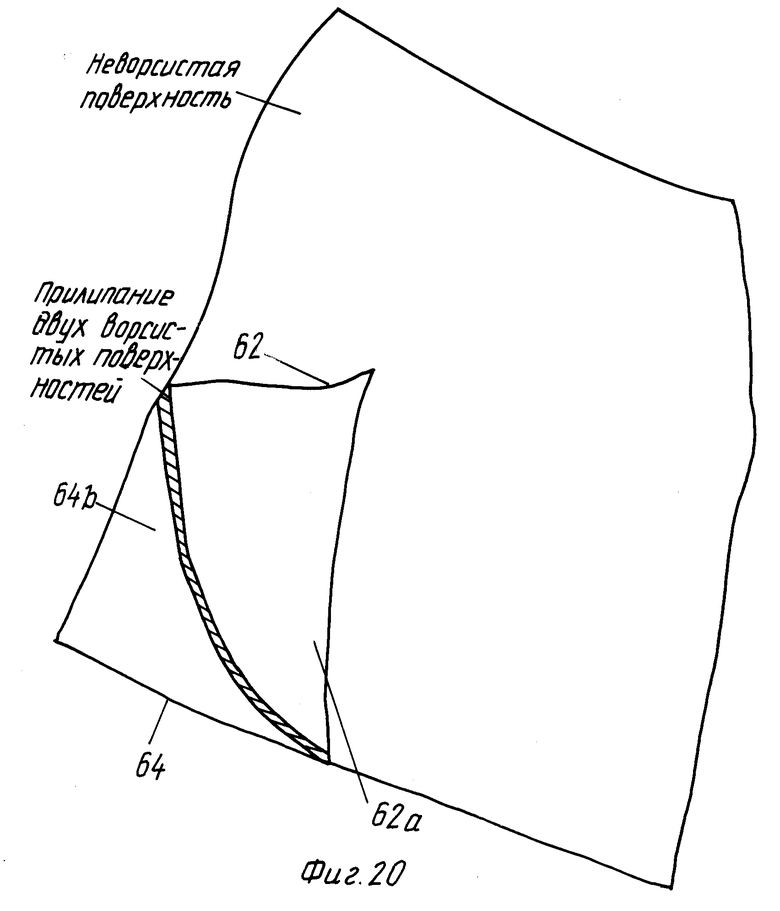

На фиг. 20 представлена композитная ткань, включающая в себя ворсистые компоненты, которые связаны в единую структуру, в которой применяется процесс гидравлического усиления согласно изобретению.

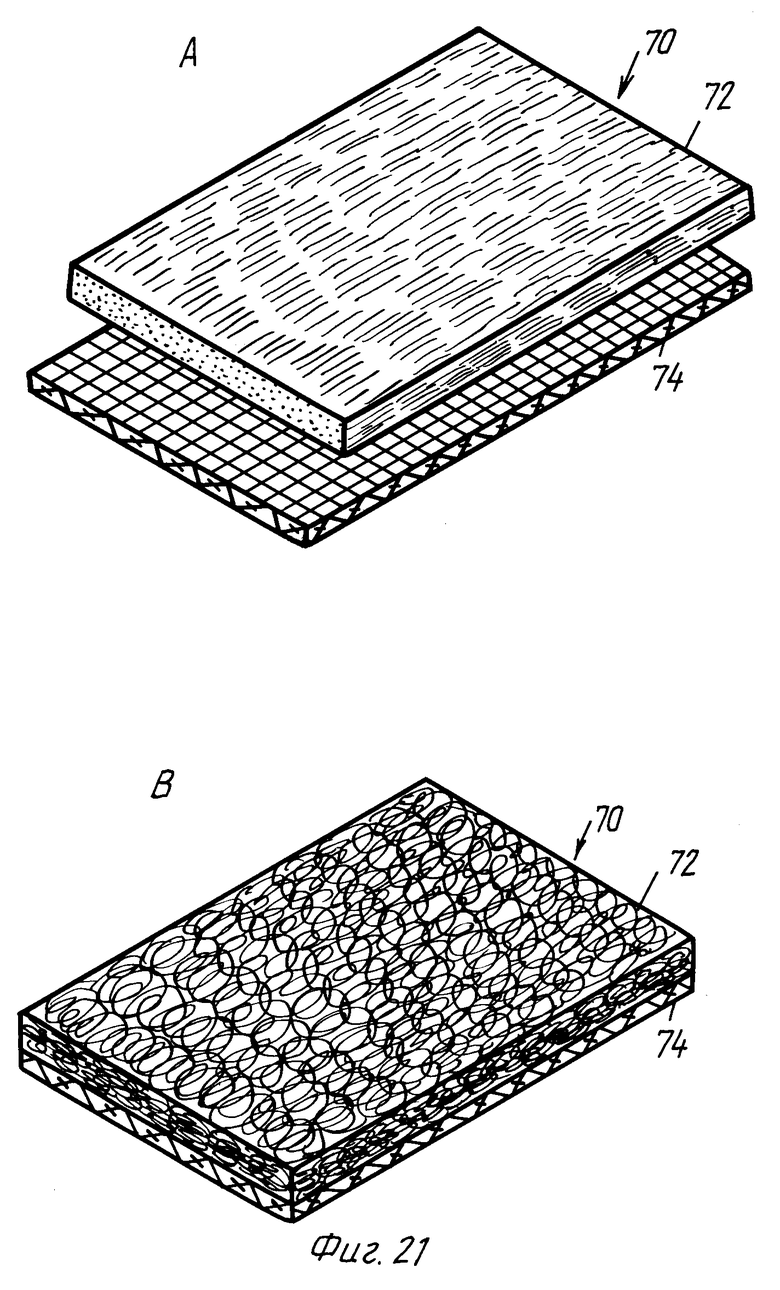

На фиг. 21A и 21B соответственно представлены увеличенные схематические изображения текстильного композитного материала до и после усиления и наслоения при ведении процесса согласно изобретению.

На фиг. 1 представлен предпочтительный вариант осуществления производственной линии согласно изобретению, обозначенной позицией 10, предназначенной для гидравлического усиления ткани 12, включающей в себя крученую и/или крученую/филаментарную пряжу. Линия включает в себя обычные устройства 14 для выпрямления уточины, плоский и барабанный усиливающие модули 16, 18 и ширильную раму 20.

Модули 16, 18 осуществляют два боковых усиления ткани путем жидкостного спутывания и накопления нитей ткани. Такое спутывание придается ткани в зонах пересечения или переплетения нитей. Управление процессом и обеспечивание равномерной жидкостной завесы создают ткани, имеющие однородный законченный вид и улучшенные характеристики, включая износ кромок, кручение, исчезновение морщинистости, вытягиваемость, использование в качестве драпировки, стабильность, стойкость к истиранию, вес и толщину ткани.

Ткань продвигается через устройство 14 для выпрямления уточины, которое выравнивает уточные нити ткани до обработки в усиливающих модулях 16, 18. После гидравлического усиления ткань продвигается к ширильной раме 20, которая имеет обычную конструкцию, где ткань осушается при растяжении для создания однородной ткани определенной ширины.

Модуль 16 включает в себя первый опорный элемент 22, который удерживается на бесконечном транспортере, включающем в себя ролики 24 и приводные средства (не показаны) для вращения роликов. Предпочтительная линейная скорость транспортера находится в диапазоне от 10 до 500 фут/мин (≈ 0,05-2,5 м/с). Линейные скорости регулируются в соответствии с энергией, требуемой для процесса, которая изменяется как функция типа и веса ткани.

Опорный элемент 22, который предпочтительно имеет плоскую конфигурацию, включает в себя близкоотстоящие друг от друга проницаемые жидкостью открытые зоны 26. Предпочтительный опорный элемент 22, показанный на фиг. 2а, представляет собой плоскую тканую сетку 36 x 29 90o, имеющую открытую зону, составляющую 23,7%, изготовленную из полиэфирной основы и из обеспечивающей скольжение круглой проволоки. Опорный элемент 22 представляет собой плотный бесшовный тканый элемент, который не подвергается угловому смещения или сдиранию. Характеристики экрана, который изготавливается фирмой Элбани Интернейшнл, Эплтон Ваиз Дивижн, Н. О. Бокс 1939, Эплтон, Висконсин 54813, указаны в таблице I. Модуль 16 также включает в себя устройство из параллельных и отстоящих друг от друга магистралей 30, ориентированных в поперечном направлении (СД) относительно перемещения ткани 12. Магистрали, которые отстоят друг от друга приблизительно на 6 дюймов (20,32 см), включают в себя большое количество тщательно выровненных и отстоящих друг от друга отверстий 32 для столбчатых струй, которые отстоят приблизительно на 0,5 дюйма (1,27 см) от опорного элемента 22.

Отверстия для выпуска струй имеют диаметр и расстояние между центрами соответственно 0,005-0,010 дюйма (0,0127-0,0254 см) и 0,017-0,034 дюйма (0,43-0,086 см) и сконструированы таким образом, чтобы обеспечить воздействие жидкости под давлением в диапазоне 200-3000 пси (14-210 кгс/см2). Предпочтительно отверстия имеют диаметр приблизительно 0,005 дюйма (0,0126 см) с промежутками между центрами, приблизительно составляющими 0,017 дюйма (0,043 см).

Такое расположение струй жидкости обеспечивает завесу из спутывающих потоков жидкости, которые позволяют получить оптимальное усиление ткани, энергия, подаваемая к ткани, накапливается по линии и предпочтительно регулируется на один и тот же уровень в модулях 16, 18 (двустадийная система) для придания равномерного усиления верхней и нижней поверхности ткани. Эффективное усиление нитей ткани на первой стадии достигается при выходной энергии по меньшей мере 0,05 л.с.•ч/фунт, а предпочтительно в диапазоне 0,1-0,2 л.с.•ч/фунт.

После первой стадии усиления ткань продвигается к модулю 18, который усиливает другую сторону ткани. Модуль 18 включает в себя второй опорный элемент 34, имеющий цилиндрическую конфигурацию, которая опирается на барабан. Элемент 34 включает в себя отстоящие недалеко друг от друга проницаемые открытые зоны 36, которые составляют приблизительно 36% площади экрана. Предпочтительный опорный элемент 34, показанный на фиг. 2б, представляет собой сетчатый экран 40 х 40 45o из нержавеющей стали, изготовленный фирмой Апплетон Ваиз, имеющий характеристики, представленные в таблице I.

Модуль 18 функционирует таким же образом, как и плоский модуль 16. Созданы магистрали 30 и отверстия 32 для подачи струй, которые имеют фактически те же самые характеристики, как и в усиливающем модуле первой стадии. Энергия жидкости, подаваемая к ткани, составляющая по меньшей мере 0,5 л.с. •ч/фунт, а предпочтительно в диапазоне 0,1-0,2 л.с. • ч/фунт, обеспечивает вторую стадию усиления.

Обычные процессы прядения создают на ткани гребенчатые отметины. Иллюстрация таких отметин приведена на фиг. 3а, 4А, которые представляют собой микрофотографии с увеличением в 10 и 16 раз полиэфирной ткани марки Либбей S/x-A805 (см. таблицу II). Отметины от гребенки на фиг. 3а и 4A обозначены буквой R.

Изобретение устраняет этот дефект обычного ткацкого процесса посредством использования одностадийного, а предпочтительно двустадийного процесса гидравлического усиления. При процессе согласно изобретению преимущество достигается посредством ответвленной ориентации барабанного опорного элемента 34 предпочтительно на 45o по отношению к направлению машины (МД) на линии гидравлического усиления (см. фиг. 2а и 2б).

Опорные элементы 22 и 34 предпочтительно выполнены с мелкими открытыми участками сетки, которым приданы такие размеры, чтобы обеспечивать проход жидкости через элементы без такого воздействия на ткань, которое бы приводило к получению узора. Предпочтительные элементы имеют эффективную открытую зону для прохода жидкости в диапазоне 17-40%.

Сравнение контрольной и обработанной полиэфирной ткани согласно фиг. 3а, 3б и 4A, 4B показывает преимущества, получаемые посредством использования процесса усиления. Гребенчатые отметины R в контрольной полиэфирной ткани по существу исключены посредством ее усиления. Расположение экрана на ответвлении также эффективно в отношении уменьшения линейных полос от действия струй, взаимосвязанных с процессом усиления.

Примеры I - XIII..

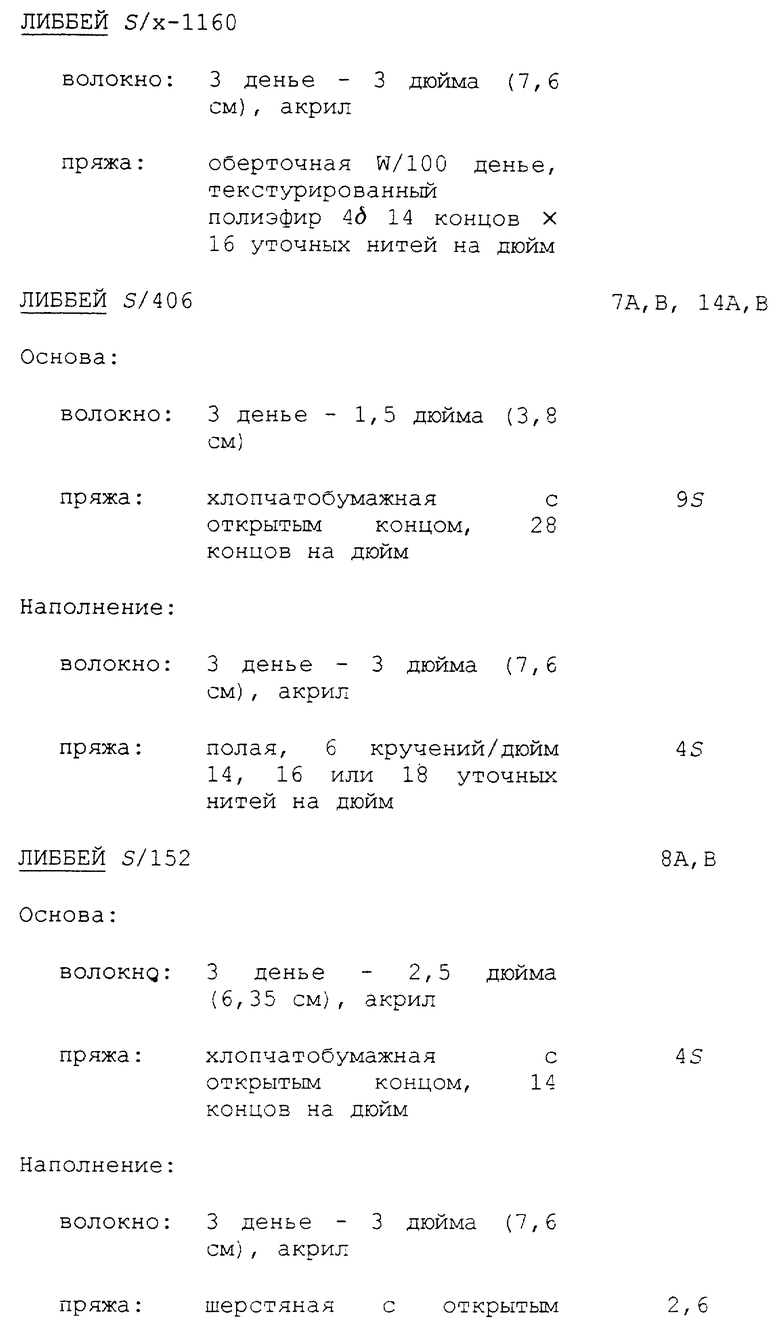

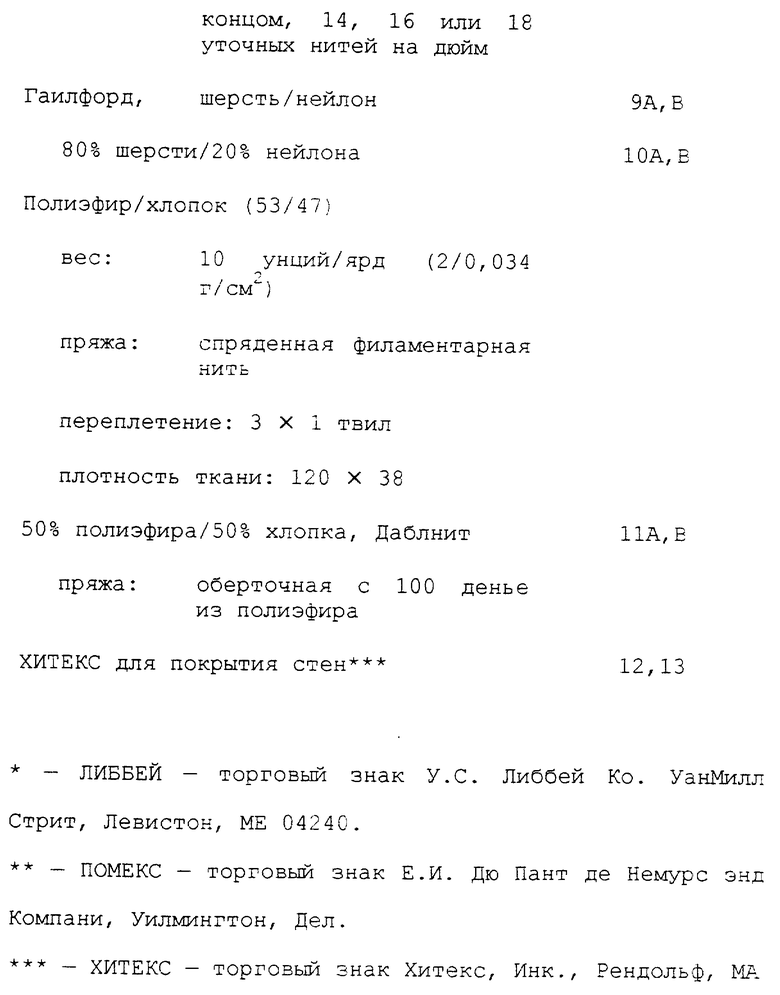

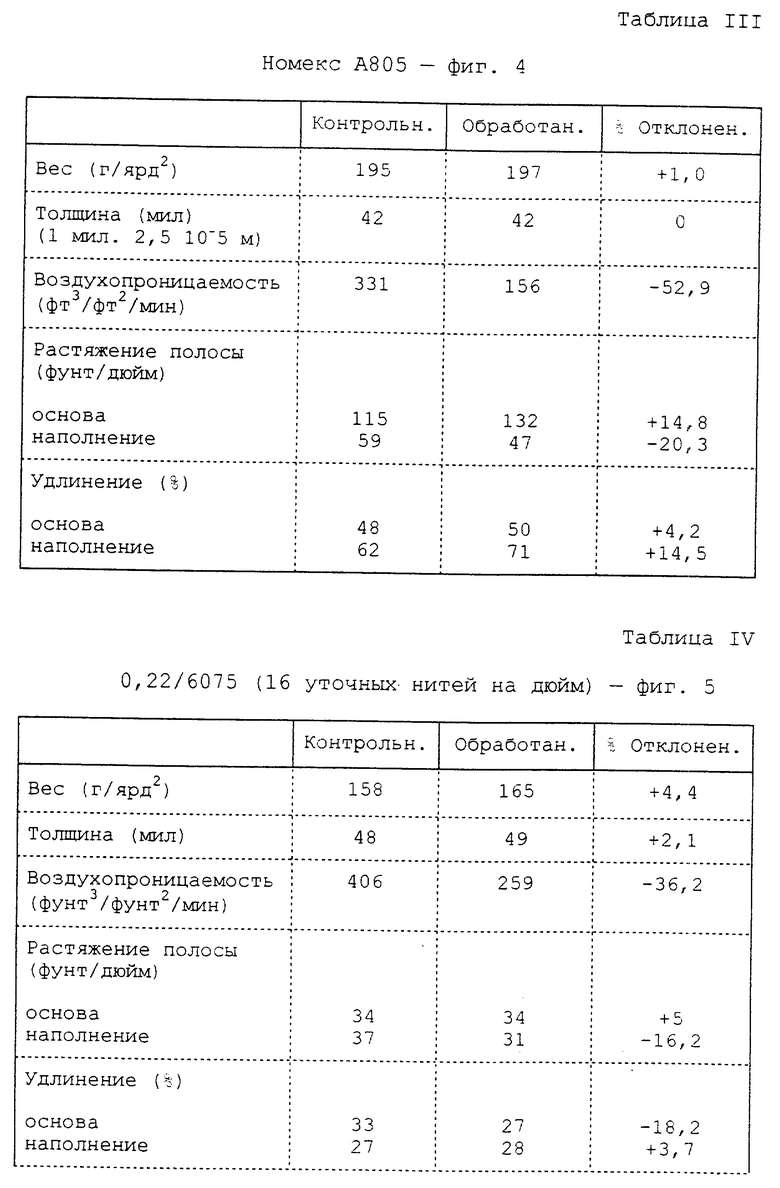

На фиг. 3-15 представлены тканые и вязаные материалы, усиленные способом согласно изобретению, с условиями испытаний, которые подобны имеющим место на производственной линии согласно фиг. 1. В таблице II приведены характеристики тканей, представленных на рисунках.

Как и на линии согласно фиг. 1, испытательные магистрали 30 отстояли друг от друга на расстоянии приблизительно 8 дюймов (20, 32) в модулях 16, 18 и обеспечивались тесно расположенными отверстиями 32 для столбчатых струй - приблизительно 60 на дюйм. Каждое отверстие 32 имело диаметр порядка 0,005 (0,0127 см) дюйма и отстояло приблизительно на 0,5 дюйма (1,27) от первого и второго опорных элементов 22, 34.

Производственная линия согласно фиг. 1 включает в себя усиливающие модули 16, 18, которые соответственно снабжены шестью магистралями. В примерах каждому из модулей 16, 18 соответствовали две магистрали 34. Для модулирования условий на линии ткани продвигались путем большого количества ходов. Три хода обработки в каждом модуле с двумя магистралями, по-видимому, были эквивалентны модулю с шестью магистралями.

Ткани были гидравлически усилены под давлением приблизительно 1500 пси (105 кгс/см2). Линейная скорость и кумулятивная выходная энергия к модулям удерживались на уровне примерно 30 фут/мин (15 м/с) и 0,46 л.с. • ч/фунт. Регулировки линейной скорости и давления жидкости выполнялись для того, чтобы разница веса ткани не нарушала равномерности обработки и чтобы обеспечивалось сохранение предпочтительного уровня энергии.

Ткани, обработанные в приведенных примерах, демонстрируют заметное улучшение внешнего вида и качества, включая такие характеристики, как покрываемость, выцветание, стойкость к истиранию, использование для драпировки, уменьшение сползания швов, износ кромок.

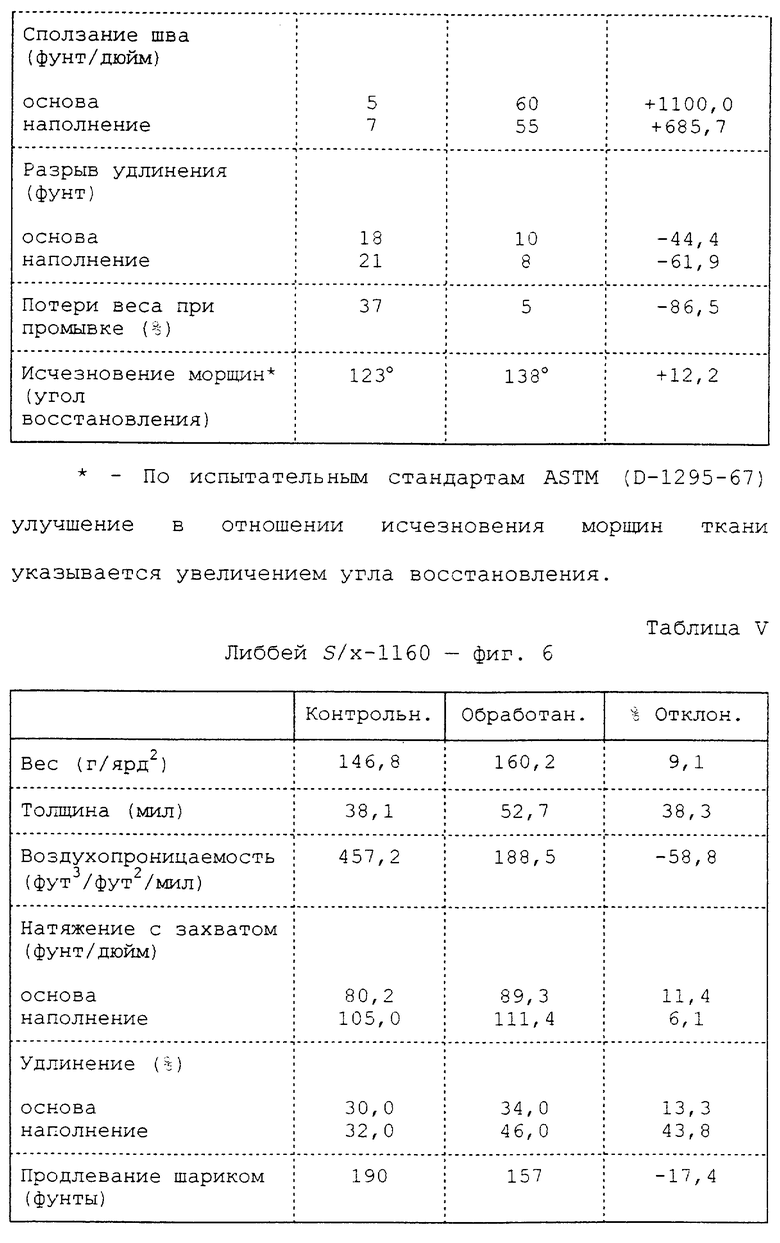

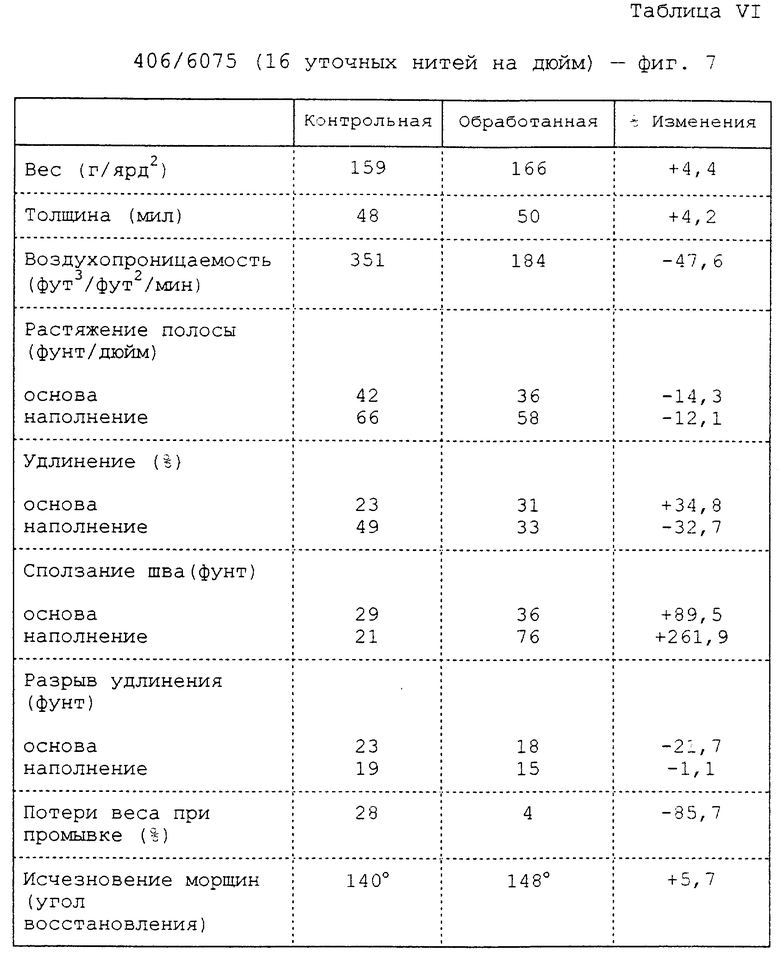

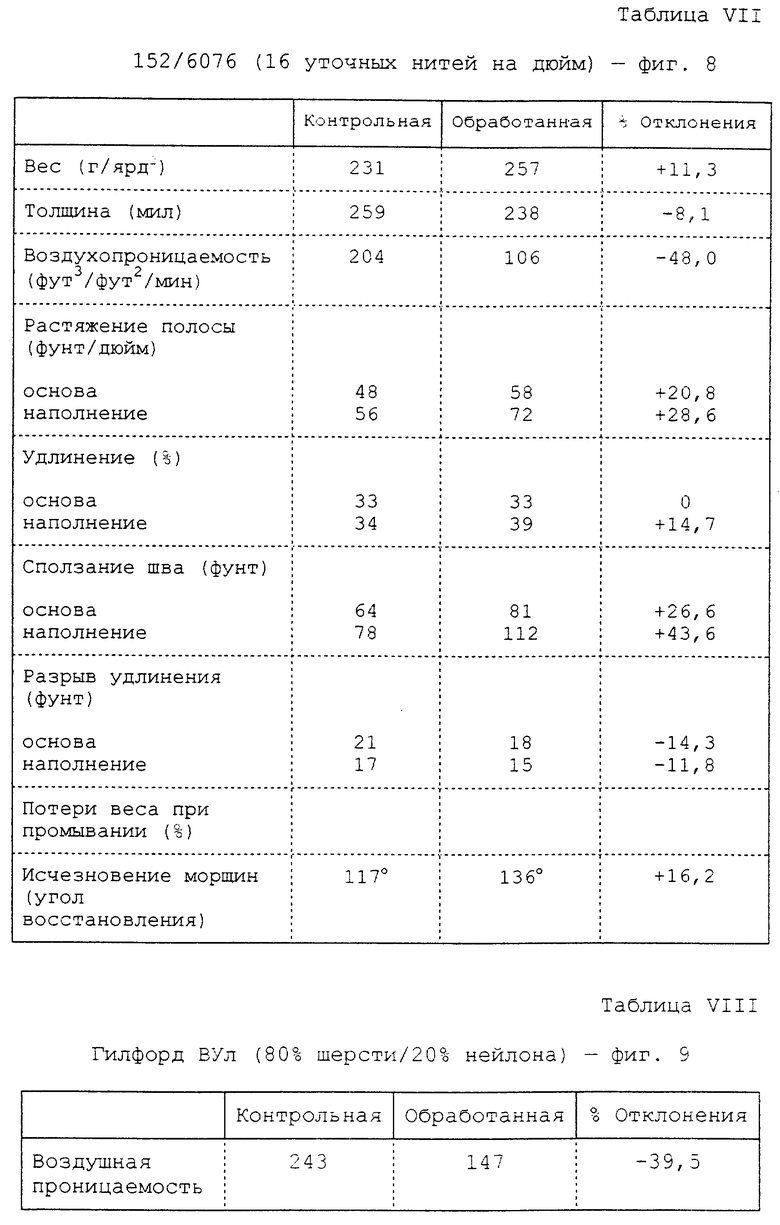

В таблицах III - XI приведены данные для тканей, усиленных согласно изобретению на испытательной линии ведения процесса. Для исследования характеристик контрольной и обработанной ткани были применены стандартные испытания согласно Американскому обществу по Испытаниям и Материалам (ASTM). Данные, указанные в таблице, были получены в соответствии с приведенными ниже стандартами.

Характеристика ткани - Стандарт ASTM

Вес - DO 3776-79

Толщина - D 1777-64 (Испытательное устройство Амеса)

Растягивающая нагрузка - D1682-64 (1975) (Обрезанная полоса/захват)

Удлинение - D1682-64 (1975)

Воздушная проницаемость - D737-75 (1980) (Фрейзер)

Плотность ткани - D3775-79

Продавливание шариком - D3787-80A

Сползание шва - D4158-82

Разрыв выступа - D2261-71

Исчезновение морщинистости - D1295-67 (1972)

Сопротивление истиранию - D3884-80

Ворсистость - D3514-81

Испытания на способность к промывке выполнялись в соответствии с описанным ниже процессом. Измерения веса (перед промывкой) были выполнены на контрольном и обработанном образцах ткани, каждый из которых имел размер 8,5'' x 11''(21,6 x 28 см) (8,5'' в направлении выполнения и 11'' в направлении основы). Затем образцы в течение трех последовательных операций были промыты и высушены в обычных промывочных и сушильных устройствах, и были выполнены послепромывочные замеры. Весовые потери в процентах до и после промывки образцов определялись согласно следующей формуле:

% потерь веса = D/B • 100,

где B - вес образца до промывки;

A - вес образца после промывки, причем D=B-A.

Микрофотографии тканей на фиг. 4-15 показывают усиление поверхности ткани, полученное согласно изобретению. Следует обратить внимание на открытые зоны в необработанных тканях - фотографии, обозначенные A, эти зоны на обработанных тканях - фотографии, обозначенные B, имеют меньший размер.

Гидроусиление ткани вызывает выцвечивание и спутывание в точках пересечения с заполнением открытых зон для улучшения поверхности и уменьшения проницаемости ткани воздухом.

На фиг. 12 и 13 представлены микрофотографии ткани сорта Хитекс, предназначенной для покрытия стен, которая изготавливается фирмой Хитекс, Инк., Рендольф, Массачусетс. Придание многоструктурного вида поверхности ткани выполняется посредством нитей, которые переплетаются через отдельные зоны передней поверхности ткани. Свободно плавающие стежки переплетений, обозначенные на фиг. 12б и 13б буквой S, образованы на обратной стороне ткани.

Гидроусиление ткани марки Хитекс для покрытия стен с прикрепленными к задней стороне ткани свободно плавающими стежками 5 повышает стабильность ткани и ее покрываемость (см. фиг. 12б, 13б). При применении для покрытия стен усиление ткани и взаимосвязанные с этим эффекты стабилизации уменьшают или исключают необходимость адгезионных задних покрытий. Усиление ткани в случае ее применения для покрытия стен также ограничивает капиллярное проникновение клеящих веществ через эту ткань. Обеспечивается дополнительное преимущество, когда усиленные ткани используются в акустических целях, исключение покрытия с обратной стороны уменьшает отражение звука и обеспечивает дополнительную передачу звука через ткань. На фиг. 14А, В представлены макрофотографии контрольной и обработанной акриловой ткани для штор, изготавливаемой У.С. Либбей и обозначаемой S/406. Усиление ткани уменьшает ее кручение, что особенно благоприятно при применении ткани для штор. При испытаниях на уменьшение кручения согласно фиг. 14 A, B применялись полосы длиной 84'' (2,12 м) и шириной 3,5''(0,08 м), которые были вертикально подвешены без натяжения. Кручение оценивалось по углу кручения ткани от плоской опорной поверхности. Как можно видеть на фотографии, кручение порядка 90o в необработанной ткани, фиг. 14А, было исключено в процессе усиления.

На фиг. 15 A-C представлены макрофотографии контрольных и обработанных акриловых тканей типа Либбей соответственно N 022, 406 и 162, которые были испытаны на промываемость. Необработанные ткани демонстрировали значительное изнашивание и разрушение в противовес усиленной ткани, которая демонстрирует ограниченный износ и потери пряжи (веса). В таблице XI представлены данные по потере веса при испытании на промываемость.

В приведенных выше примерах показан процесс усиления согласно изобретению, предназначенный для обеспечения улучшенных характеристик отделанного текстиля, таких как покрываемость поверхности, стойкость к износу, исчезновение морщин, прочность на растяжение и воздушная проницаемость. Дополнительные отличительные особенности ткани, которые могут быть получены согласно изобретению, включают в себя повышение долговечности поверхности ткани, абсорбцию и адсорбцию, а также уменьшение усадки. Кроме того, обеспечивающие преимущество характеристики ткани достигаются при применении процесса усиления согласно изобретению и конкретным материалам. Например, установлено, что усиление шерстяных тканей позволяет получить плотные и компактные материалы, которые стойки к усадке. В случае другого применения технологии согласно изобретению получено улучшение ткани в отношении ее огнестойкости при обработке материалов на основе полиэфира.

Ниже приведены примеры, иллюстрирующие дополнительные случаи применения и варианты осуществления изобретения. Как и в предыдущих примерах, ткани были обработаны по производственной линии согласно фиг. 1, описанной в ранее приведенных примерах. Ткани были подвергнуты процессу гидравлического усиления под давлением, приблизительно составляющим 1500 пси (≈105 кгс/см2). Скорость производственной линии и выходная кумулятивная энергия для спутывающих модулей удерживались на уровне, составляющем соответственно 30 фут/мин и 0,5 л. с.•ч/фунт. Регулировки скорости производственной линии и давления жидкости выполнялись для приспосабливания к различным весам ткани с целью обеспечения равномерной обработки и сохранения предпочтительных уровней энергии.

Пример XIV

Долговечность поверхности ткани

При известных процессах отделки с целью обеспечения долговечности поверхности ткани используются связующие химические вещества, которые удерживают волокна ткани в состоянии устойчивой ориентации. Такие прессовальные процессы обеспечения "долговечности" или "неизменности" придают жесткость готовой ткани и неблагоприятно влияют на такие характеристики ткани, как ее использование в качестве драпировки и для ручной работы. Процесс гидроусиления согласно изобретению придает ткани повышенную долговечность поверхности без необходимости химической обработки. Этот результат достигается путем стабилизации матричных структур ткани в процессе усиления за счет спутывания нитей. Усиление подобно механизму удерживания волокон согласно общепринятой химической обработке.

На фиг. 16A, B - 18A, B соответственно представлены макрофотографии контрольной и следующих обработанных тканей: 1) акриловой ткани, включающей в себя оберточную крученую полиэфирную пряжу, 2) ткани из 100% полиэфира, включающей в себя шерстяную обивочную пряжу, при этом номер нитей составляет 16х10/дюйм2, а вес порядка 8 унций/ярд2 и 3) ткани Гилфорда из 80% шерсти и 20% нейлона (см. таблицу II).

Испытания на долговечность проводились путем воздействия на образцы ткани пятикратный стиральной обработки с промывкой и сушкой. Условия испытаний приблизительно соответствовали домашней стирке теплой водой и сушке горячим воздухом, как определено в Техническом Руководстве ААТСС, Способ Испытаний 124 - 1984. Контрольная и обрабатываемая ткани укладывались на доски и подсвечивались под острым углом посредством флуоресцентного светового источника для макрофотографического сравнения. Необработанные ткани отличались шероховатой, крапчатой и узловатой отделкой по сравнению с усиленной тканью, которая демонстрировала гладкую и спрессованную отделку.

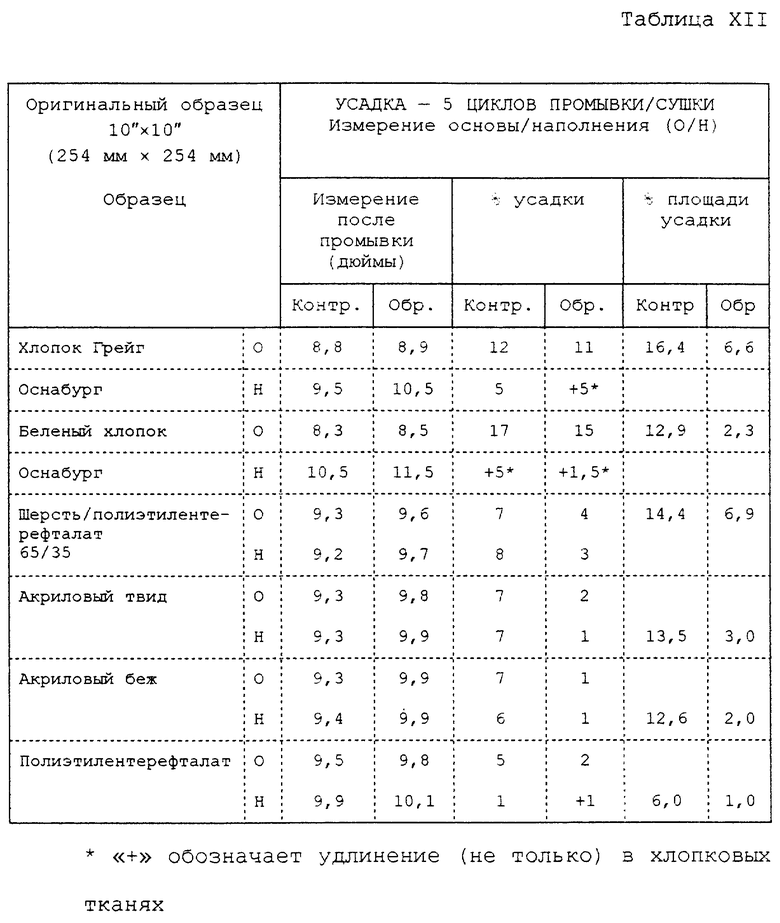

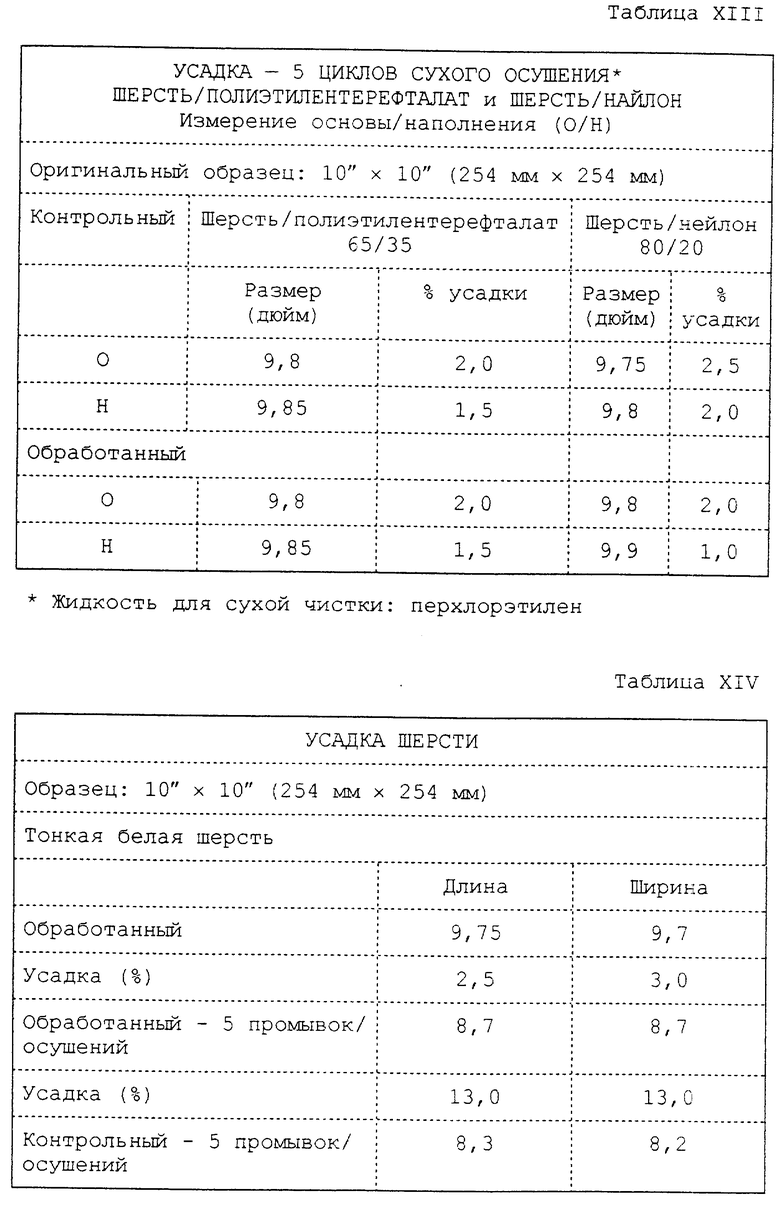

Пример XV

Стойкость к усадке

Ткани, усиленные согласно изобретению, демонстрируют повышенную стойкость к усадке. В таблицах XII-XIV приведены данные по испытаниям на усадку с обработкой контрольной и усиленной тканей путем промывки/сушки и сухой чистки. Усадка ткани измерялась путем нанесения на испытуемые ткани измерительных линий 10''x 10'' (254 мм х 254 мм). После проведения обработки были записаны измерения усадки относительно измерительных линий. Как и в предыдущем примере XIV, условия стирки соответствовали стандартам, указанным в Техническом Руководстве ААТСС, Способ испытаний 124-1984.

Сравнение данных испытаний обработанной и контрольной тканей показывает, что усиление согласно изобретению обеспечивает измеряемое уменьшение усадки. Например, после пяти циклов промывки/осушения усиленная ткань, состоящая из 65% шерсти/полиэтилентерефталата, имела усадку 6,9% по сравнению с 14,4% усадки необработанной контрольной ткани.

Следует обратить внимание на таблицу XIV, в которой приведены данные усадки шерстяных тканей. Можно видеть, что стабилизация шерстяных тканей обеспечивает "промываемую шерсть" без необходимости выполнения обычной химической отделочной обработки.

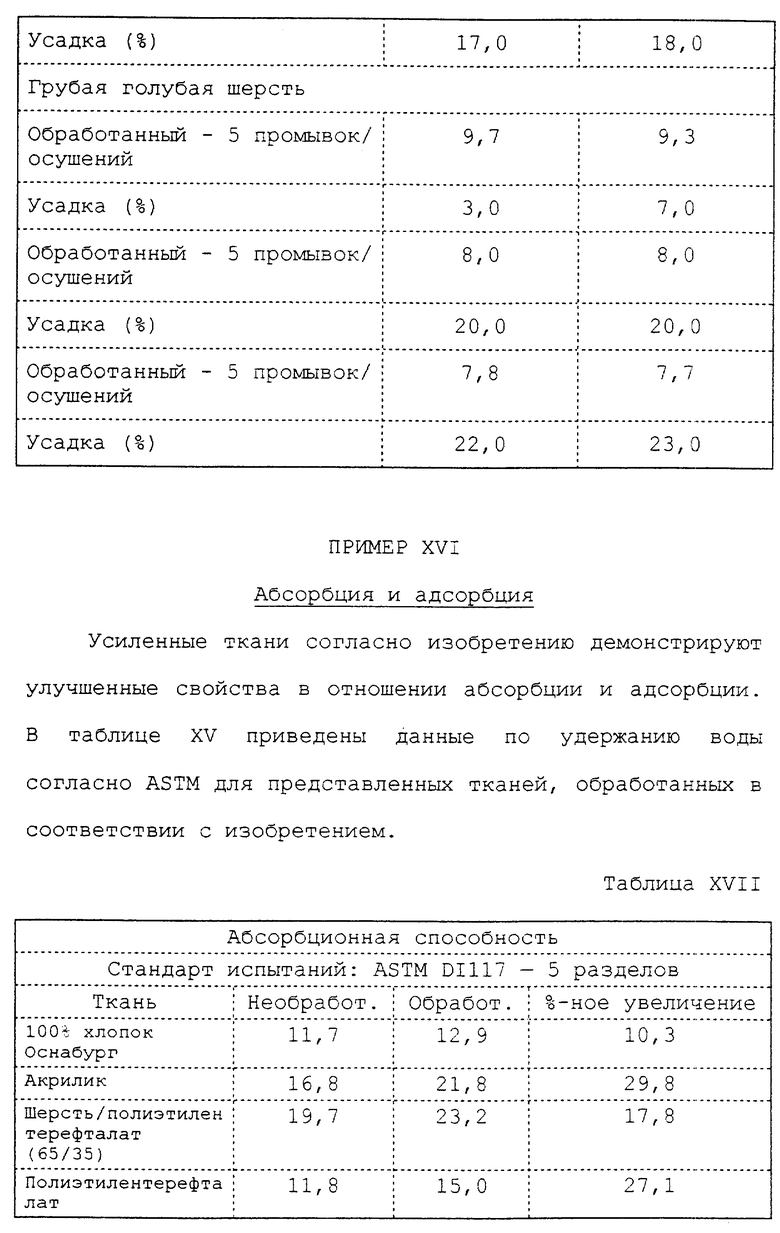

Пример XVI

Абсорбция и адсорбция

Усиленные ткани согласно изобретению демонстрируют улучшенные свойства в отношении абсорбции и адсорбции. В таблице XV приведены данные по удержанию воды согласно ASTM для представленных тканей, обработанных в соответствии с изобретением.

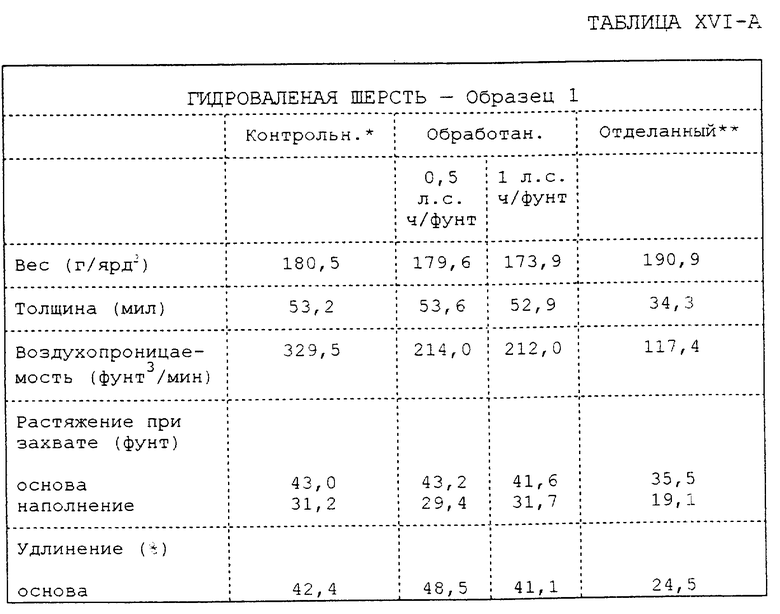

Пример XVII

Гидроваленая шерсть

Для отделки шерстяных или камвольных тканей обычно используются процессы валяния или свойлачивания. При проведении таких процессов ткань подвергается увлажнению, нагреванию, трению, воздействию химикалиев и давления, что вызывает спутывание и уплотнение с получением стабильной структуры. Установлено, а это обеспечивает выгоду, что сравнимые результаты получены согласно настоящему изобретению без необходимости обычной химической и механической обработки и взаимосвязанного с этим разрешения ткани.

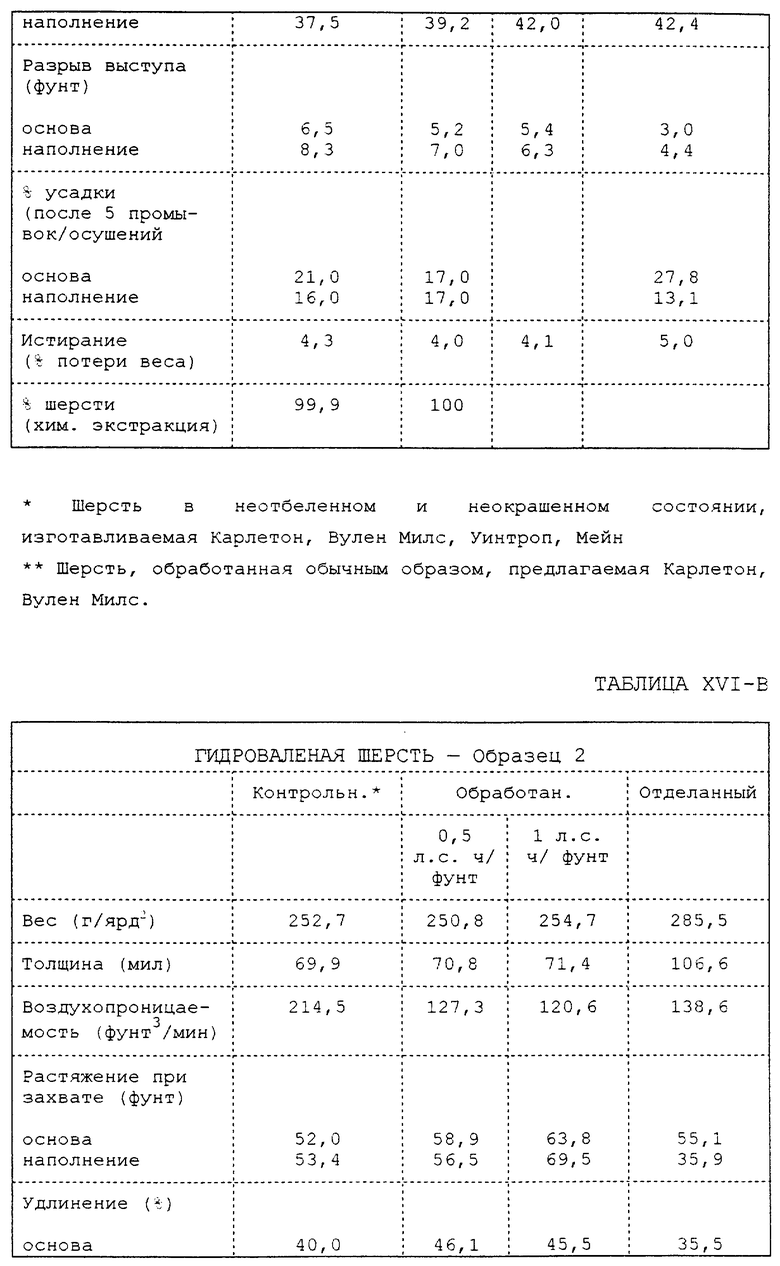

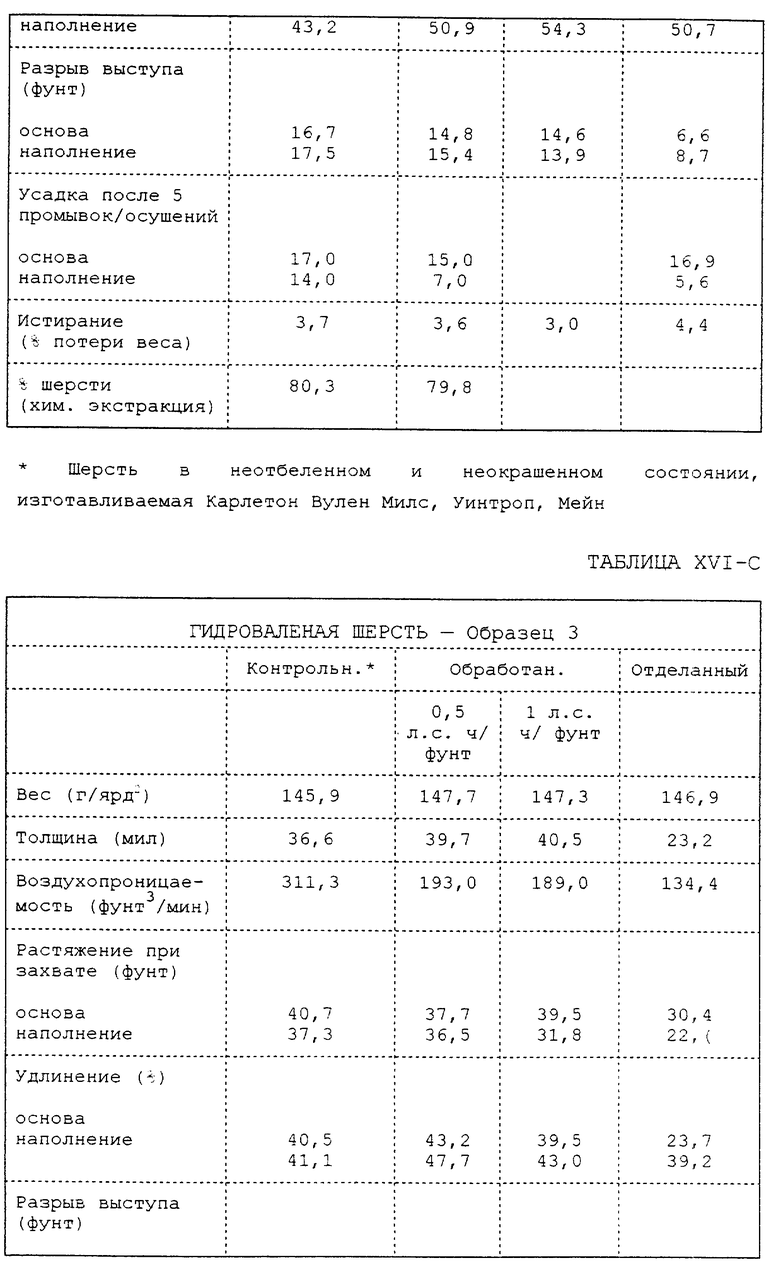

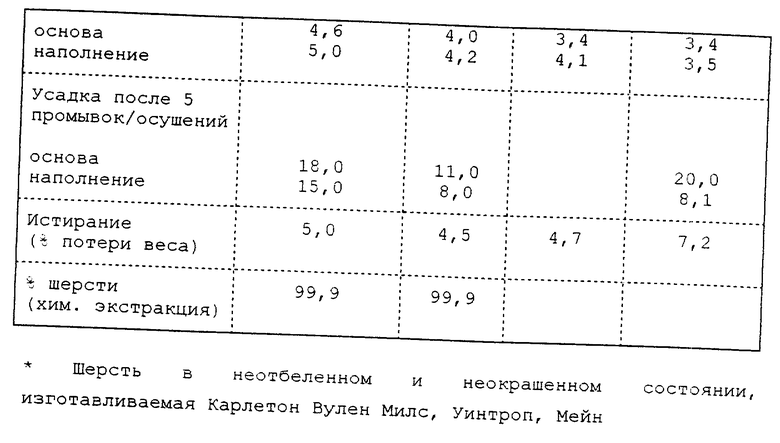

В таблицах XVI A-C приведены сравнительные данные для обычных валяных и гидравлически усиленных шерстяных тканей в неотбеленном и неокрашенном состоянии. Контрольная и обработанная обычным образом ткани были получены от Карлетон Вулен Миллс, Уинтроп, Мейн. Контрольные ткани в неотбеленном и неокрашенном состоянии соответственно имели вес порядка 180,5, 252,7 и 145,9 г/ярд2 до применения гидравлического усиления и обычного валяния. Данные, касающиеся гидравлического усиления, приведены для обработки каждой контрольной линии ткани с энергией порядка 0,5 и 1,0 л.с.•ч/фунт. Можно видеть, что ткани, обработанные согласно изобретению, имеют физические свойства, которые подобны свойствам тканей, подвергающихся обычному валянию.

Испытания с применением гидравлического усиления ("гидравлического валяния"), сведения по которым приведены в таблицах XVI A-C, выполнялись с использованием производственной линии согласно фиг. 1. Можно полагать, что дополнительные преимущества обработки путем ведения процесса гидравлического валяния могут быть получены путем использования в спутывающих модулях горячей воды. Например, использование в производственной линии горячей воды будет дополнительно свойлачивать и спутывать шерстяные волокна. С этой целью в изобретении также было бы выгодно применять ванну с горячей водой или стадию свойлачивания для предварительного спутывания.

Пример XIX

Воспламеняемость

Огнестойкость в случае общеизвестных тканей обычно достигается посредством химической обработки материалов на основе волокон с высокой точкой плавления. Например, полиэфир имеет точку плавления в диапазоне 480 - 500oF (249 - 260oC) и находит широкое применение при производстве огнестойких материалов. Такие полиэфирные материалы обычно подвергаются обезжириванию для обеспечения материала, не содержащего загрязнений, который, в свою очередь, плотно покрывается химической отделкой.

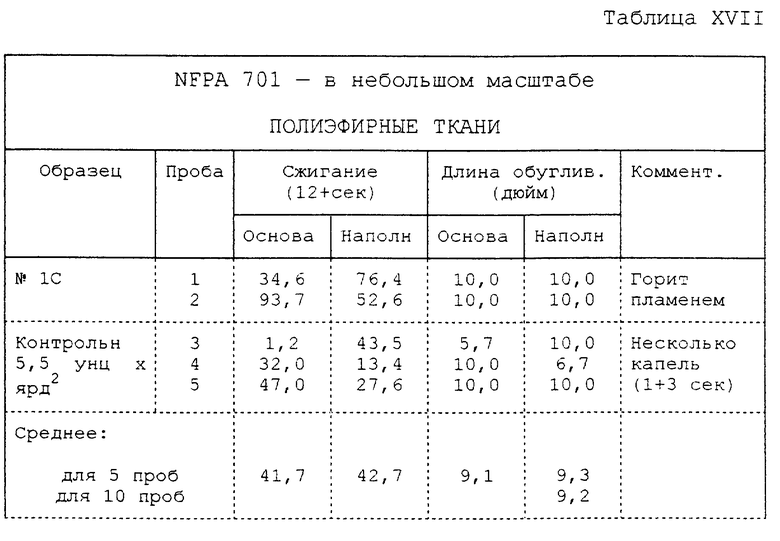

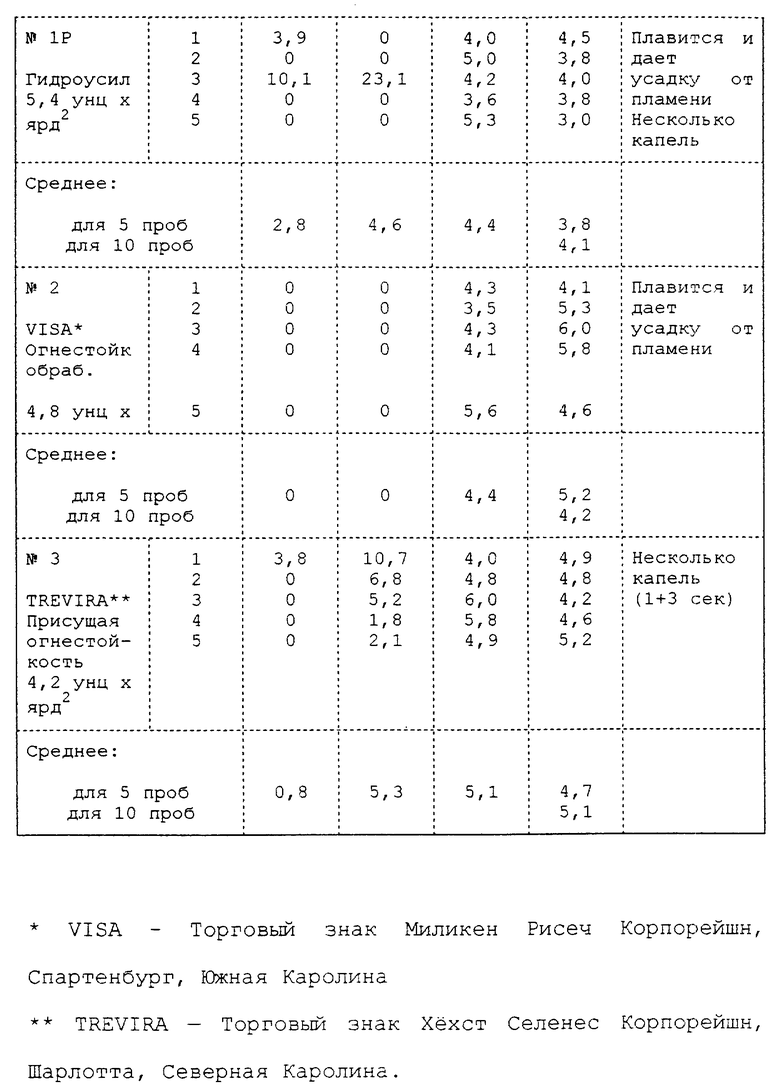

Установлено, что полиэфирные ткани, обработанные согласно изобретению, демонстрируют повышенную огнестойкость. В таблице XVII приведены данные испытаний на воспламеняемость образцов плоской полиэфирной ткани, усиленной согласно изобретению. Образец N 1 относится к испытаниям контрольной и прошедшей обработку усиленной ткани, включая пять (5) испытательные проб. Приведены сравнительные данные для полиэфирных тканей сортов VISA и TREVIRA.

Стандарты огнестойкости согласно NFPA приведены в таблице XVIII. Усиленная ткань демонстрирует огнестойкость, которая превосходит огнестойкость тканей VISA и TREVIRA. Можно полагать, что эти результаты являются функцией обезжиривания в процессе усиления, а также улучшенной стабильности структуры ткани за счет спутывания нитей. Дополнительные преимущества согласно изобретению могут быть получены путем выполнения отделки ткани с целью ограничения попадания в обработанную ткань загрязняющих веществ.

Приведенная ниже таблица из NFPA 701 указывает допустимые пределы для этих тканей.

На фиг. 19 представлен альтернативный вариант осуществления устройства согласно изобретению, обозначенного позицией 40. Устройство включает в себя большое количество барабанов 42a-d, поверх которых ткань 44 подвигается при ее усилении. Точнее, ткань 44 проходит линию обработки по синусоидальному пути последовательно под барабанами и поверх них. Для удерживания ткани по противоположным концам линии выполнены находящиеся вблизи от барабанов 42a и d ролики 46a и b. Каждый их этих барабанов или все они могут вращаться соответствующим приводным двигателем (не показан) для продвижения ткани на линии.

Большое количество патрубков 48 выполнено группами, причем на фиг. 1 - 19 представлены группы из четырех патрубков, эти группы соответствующим образом отстоят от барабанов 42a-d. При расположении групп патрубков с интервалом 90o на синусоидальном пути ткани эти патрубки последовательно устанавливаются на расстоянии относительно противоположных поверхностей ткани. Каждый патрубок 48 обеспечивает динамическое воздействие на ткань столбчатых струй 59 жидкости, например воды. Устройство 52 для подвода жидкости подает жидкость к патрубкам 48, которая в течение обработки собирается в поддоне 54 для рециркуляции по линии 56 обратно к патрубкам.

Опорные барабаны 42 могут быть пористыми или непористыми. Можно будет убедиться в том, что достигается преимущество посредством использования барабанов, которые включают в себя перфорированную опорную поверхность. Открытые зоны в опорной поверхности облегчают рециркуляцию жидкости, используемой в процессе усиления.

Как ранее указано при обсуждении первого варианта осуществления, дополнительное преимущество получается посредством использования опорных поверхностей, имеющих форму мелкосетчатых открытых зон, что облегчает прохождение жидкости, ориентации опорных элементов на ответвлении, например на ответвлении под 45o, как показано, ограничивает полосы при обработке водой, а также гребенчатые отметины на усиленной ткани.

Усиление - это функция энергии, которая оказывает воздействие на ткань. Предпочтительные уровни энергии для усиления согласно изобретению находятся в диапазоне от 0,1 до 2,0 л.с.•ч/фунт. Переменные, которые определяют уровни энергии при процессе, включают в себя линейную скорость, количество и скорость жидкости, которая оказывает динамическое воздействие на ткань, а также вес и характеристики ткани.

Скорость и давление жидкости отчасти определяются характеристиками отверстий для жидкости, например, колончатой или веерообразной конфигурацией струи, а также их расположением и расстоянием от линии обработки. Дополнительный отличительный признак настоящего изобретения заключается в воздействии жидкостной завесы на линию обработки с целью динамического воздействия на ткань потоком энергии приблизительно 0,46 л.с.•ч/фунт. Предпочтительные характеристики типа и расположения отверстия указаны в описании варианта осуществления согласно фиг. 1. Короче, отверстия 16 находятся весьма близко друг от друга, так что расстояния между их центрами составляют приблизительно 0,017 дюймов (0,043 см), а их расстояние от опорных элементов составляет 0,5 дюйма (1,27 см). Отверстия диаметром 0,005 дюйма (0,012 см) при их плотности, составляющей 60 на дюйм патрубка, выпускают струи жидкости, которые образуют равномерную водяную завесу.

Приведенные ниже примеры характеризуют результаты, полученные на линии обработки, представленной на фиг.20.

Пример XX

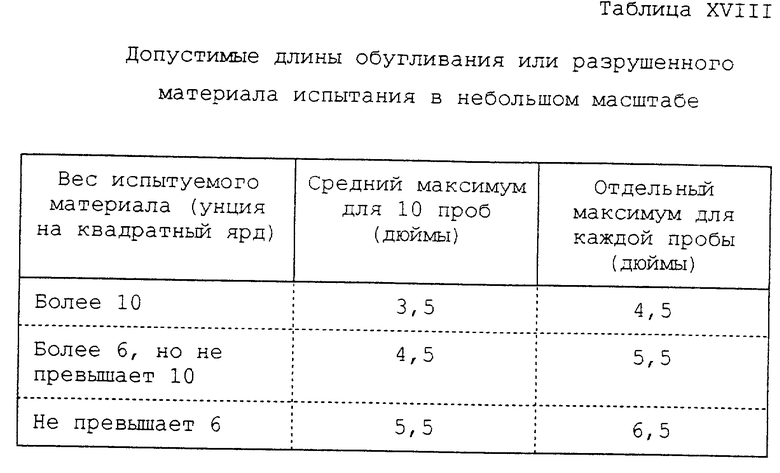

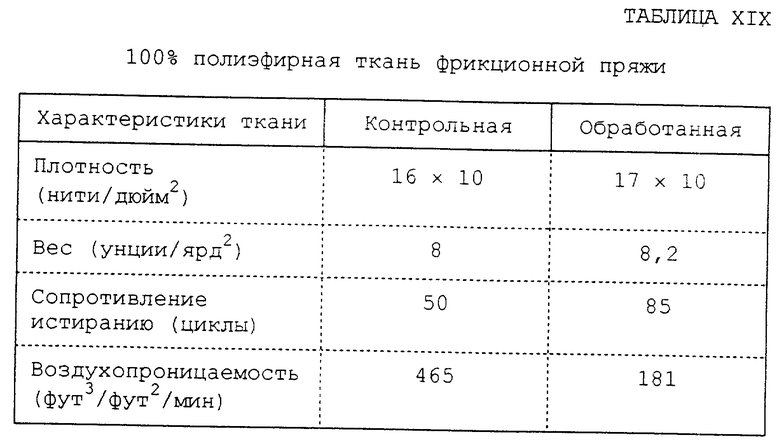

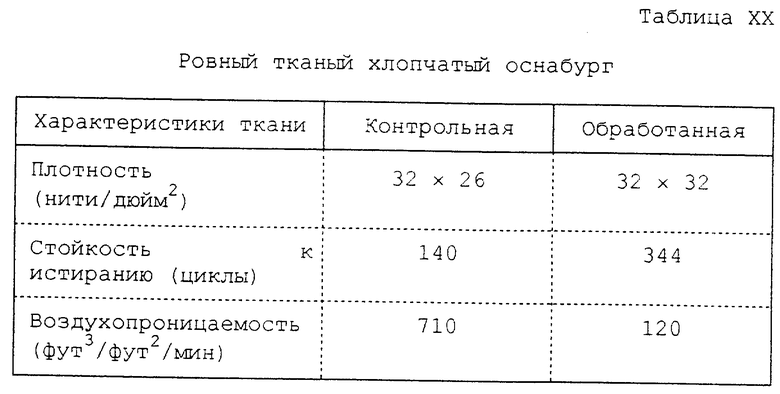

Плоский тканый материал из 100% полиэфира, содержащий фрикционную штапельную пряжу и имеющий приведенные ниже характеристики, был обработан согласно изобретению, плотность 16х10 нитей/дюйм2, вес порядка 8 унций на ярд2, сопротивление истиранию порядка 50 циклов (измеренное посредством 500-граммового колеса CS 17 для испытаний на износ) и воздухопроницаемость порядка 45 фут3/фут2/мин.

Ткань была обработана на испытательной линии с имитацией скорости порядка 300 фут/мин (1,52 м/с), при этом устройство включало в себя четыре барабана 42 и восемнадцать сопел 16, действующих под давлением приблизительно 1500 пси (105 кгс/см2). При указанных параметрах процесса выходная энергия, действующая на ткань, составляла 0,46 л.с.•ч/фунт. В таблице XIX указаны характеристики контрольной и обработанной ткани.

Таблицы и примеры XX1 и XXII

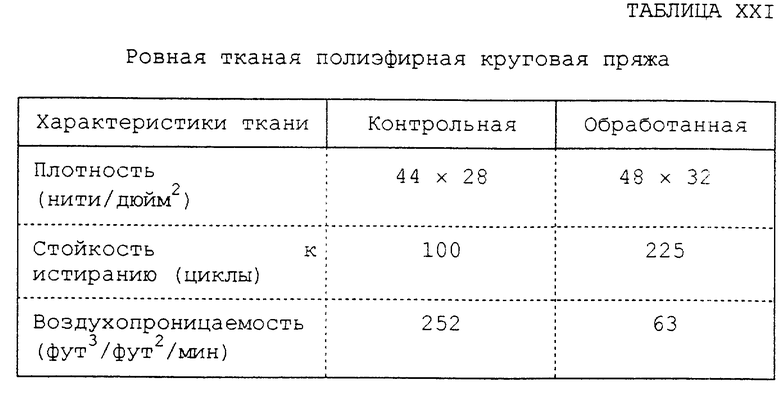

Условия, использовавшиеся в процессе согласно примеру XX, были применены для обработки ровного тканного хлопчатого оснабурга и полиэфирной ткани с круговой пряжей, причем полученные результаты приведены в таблицах XX и XXI.

Ткани, обработанные согласно примерам XX-XXI, отличаются существенным уменьшением воздухопроницаемости и повышением стойкости к истиранию. Энергетические уровни процессов в этих примерах приблизительно составляли 0,46 л.с.•ч/фунт. Было установлено, что имеется определенная связь между энергией процесса и усилением. Повышенные энергетические уровни иллюстрируют оптимальное усиление.

Вышеупомянутые примеры иллюстрируют применение процесса гидроусиления согласно изобретению для повышения качества и физических свойств однослойных тканей и вязаный материалов.

При альтернативном применении процесса гидравлического усиления согласно изобретению слои ткани посредством гидравлического воздействия сцепляются в единую композитную ткань. На фиг. 20 представлена композитная фланелевая ткань 60, включающая в себя слои 62, 64. Гидравлическое сцепление слоев вначале осуществляется приданием ворсистости противоположным поверхностям 62a, 64a каждого из слоев для подъема волокон поверхности. Затем противоположные поверхности 62a, 64a располагаются с перекрытием и обрабатываются на линии обработки согласно изобретению, см. фиг. 1 и 16. Усиление слоев 62, 64 приводит к спутыванию волокон в ворсистых поверхностях и сцеплению слоев для образования единой композитной ткани 60. Наружные поверхности 62b, 64b также усиливаются посредством процесса, что приводит к улучшению поверхности и качества композитной ткани.

Ворсистые поверхности 62a, 62b обеспечиваются посредством использования обычных механических устройств для придания ворсистости. Такое устройство включает в себя цилиндры, покрытые металлическими заострениями или ворсовальными шишками, которые производят обдирку поверхностей ткани.

Композитная ткань 60 преимущественно изготавливается без необходимости обычных клеящих составов для слоев. В результате композитная ткань вентилируется и имеет улучшенные визуальные характеристики, чем характеристики, полученные в случае известных слоистых композитов. Понятно, что такие композитные ткани имеют разнообразное применение в этой отрасли, например для одежды и обуви.

Преимущественные результаты также могут быть получены посредством гидравлического усиления однослойных ворсистых тканей. Спутывание приподнятых волокон в ворсистой поверхности ткани, выполненной при проведении процесса согласно изобретению, позволяет получить ткань с превосходной отделкой.

На фиг. 21A и 21B представлен композитный нетканый-тканый материал, полученный согласно еще одному варианту осуществления изобретения. Композитный материал 70 включает в себя кардные нетканые и тканые слои 72, 74, которые расположены противоположно друг другу и гидравлически связаны между собой путем применения процесса усиления. Гидравлическое сцепление слоев и спутывание кардного нетканого слоя 72 осуществляются в процессе одностадийной жидкостной обработки. Усиление связанного композита позволяет получить ткань, имеющую улучшенные покрытие и отделку. Такие нетканые-тканые композитные материалы наряду с иными случаями их применения используются в качестве прокладок в изделиях из текстиля.

В другом варианте осуществления изобретения создаются вязаные или тканые материалы, которые содержат оберточную крученую пряжу, имеющую сердцевину из волокнистых прядей и растворимые в воде компоненты наружной оболочки. Процесс усиления обеспечивает вымывание растворимой оболочки и спутывание волокнистого материала прядей сердцевины, с тем чтобы получить стабильный материал. Оберточная крученая пряжа, придающая ткани структурную целостность, полезна для облегчения плетения с получением стабильного материала для усиливающей обработки. Усиление ткани и промывка оберточной пряжи позволяют получить изящную ткань с превосходной структурной целостностью. В случае предпочтительного применения нити ткани включают в себя сердцевину из хлопчатых волокнистых прядей, имеющих филаментарную обертку из поливинилацетата, при этом как нижняя, так и верхняя поверхности подвергаются гидравлическому усилению.

Оптимальное усиление (в однослойных или многослойных тканях) представляет собой функцию энергии. Предпочтительные результаты получаются при уровнях энергии, приблизительно составляющих 0,5 л.с.•ч/фунт. Энергетические требования, безусловно, будут изменяться для различных тканей в зависимости от условий процесса, необходимых для достижения оптимальных энергетических уровней. Вообще говоря, для получения предпочтительных энергетических уровней могут быть изменены скорость процесса, конфигурация сопел и расстояния между ними.

Усиленные ткани согласно изобретению предпочтительно изготавливаются из пряжи, включающей в себя волокна, имеющие денье и длины, находящиеся в диапазонах соответственно от 0,3 до 10 и от 0,5 до 6,0 дюймов (1,27 - 15,23 см), а также номер пряжи от 0,5S до 80S. Оптимальное усиление достигается в ткани, имеющей денье волокон в диапазоне от 0,5 до 6, штапельное волокно от 0,5 до 6,0 дюймов (1,27-16,24 см) и номер пряжи в диапазоне от 0,5S до 50S. Предпочтительные системы прядения, применяемые в случае тканей согласно изобретению, включают в себя хлопчатобумажную крученую пряжу, оберточную крученую пряжу и шерстяную крученую пряжу. Эксперименты показывают, что предпочтительные результаты усиления получаются в тканях, для которых характерны величины денье, волокна малой длины, а также слабо скрученная пряжа.

Можно считать, что изобретение обеспечивает прогресс в этой отрасли, если признать, что может быть получено превосходное усиление ткани при контролируемых условиях процесса и энергетических уровнях. До настоящего времени в этой отрасли не были выявлены преимущества гидравлического усиления, а также степень, до которой может быть применено гидроусиление с целью повышения качества ткани. Следует подчеркнуть, что результаты, достигнутые в изобретении, отражают значительный и неожиданный вклад в эту отрасль. В свете приведенного выше содержания возможен ряд модификаций. Например, хотя в случае предпочтительных процесса и устройства применяются проницаемые опорные элементы, в объем изобретения входят и непористые опорные элементы. Аналогично этому фиг. 1 и 20 соответственно иллюстрируют производственные линии ведения процесса с двумя и четырьмя стадиями усиления. Системы, которые могут быть применены в изобретении, включают в себя один или более модулей, имеющих плоский, барабанный или другой опорный элемент.

Можно понять, что процесс согласно изобретению может широко применяться для производства большого разнообразия усиленных тканей. Поэтому примеры не предназначены для ограничения изобретения.

Наконец, хотя в раскрытом процессе усиления для выпуска столбчатых струй и создания жидкостной завесы применяются отверстия, для этой цели могут быть применены и другие устройства. Следует обратить внимание на патент США N 4995151, на "Способ и устройство для гидравлического нанесения узора на ткань", который раскрывает устройство для спутывания расходящимися струями жидкости, используемое при гидравлическом получении узора на тканых и нетканых текстильных материалах.

Поэтому, хотя изобретение раскрыто применительно к предпочтительным вариантам его осуществления, можно понять, что могут быть разработаны другие способы и устройства для гидравлического спутывания, которые тем не менее находятся в объеме изобретения и не отклоняются от его существа, определяемого прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАВНОМЕРНО УСИЛЕННЫЙ ТКАНЫЙ ИЛИ ВЯЗАНЫЙ ТЕКСТИЛЬНЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2043434C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЗОРА НА ТКАНИ ГИДРАВЛИЧЕСКИМ МЕТОДОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2012699C1 |

| ПРЯЖА, СОДЕРЖАЩАЯ СИЛИКОНИЗИРОВАННЫЕ УЛЬТРАТОНКИЕ ВОЛОКНА ИЗ СЛОЖНОГО ПОЛИЭФИРА | 2006 |

|

RU2412287C2 |

| КРУЧЕНАЯ МАЛОРАСТЯЖИМАЯ ПРЯЖА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И ИЗДЕЛИЕ ИЗ НЕЕ | 2008 |

|

RU2469131C2 |

| ТЕКСТИЛЬНОЕ КОМПОЗИТНОЕ ИЗДЕЛИЕ | 2010 |

|

RU2501900C1 |

| ТЕКСТИЛЬНОЕ ПОЛОТНО И ТЕКСТИЛЬНОЕ ИЗДЕЛИЕ | 2014 |

|

RU2670404C2 |

| КЛЕЕНЫЕ КОМПОЗИТНЫЕ СЕТЧАТЫЕ СТРОИТЕЛЬНЫЕ ТЕКСТИЛЬНЫЕ МАТЕРИАЛЫ | 1996 |

|

RU2147051C1 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ | 2010 |

|

RU2550200C2 |

| БАЛЛИСТИЧЕСКИ СТОЙКИЙ КОМПОЗИТНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2482427C2 |

| ТКАНЫЙ ТЕКСТИЛЬНЫЙ МАТЕРИАЛ | 2014 |

|

RU2630764C1 |

Равномерно усиленные текстильные материалы или вязаные, композитный текстильный материал обладают повышенными характеристиками (стойкостью к усадке, долговечностью, стабильностью, абсорбцией), а способы получения этих материалов обеспечивают производство их в широком ассортименте. Равномерно усиленный тканый или вязаный текстильный материал, изготовленный посредством его размещения на опорном элементе и обработки множеством струй жидкости, содержит крученые и/или крученые комплексные нити, перекрещивающиеся с образованием открытых зон, и включает волокна с денье от 0,3 до 10,0 и длинами от 1,3 до 15,2 см. Нити спутаны в открытых зонах непрерывной завесой несжимаемой жидкости под давлением в диапазоне от 5,7•105 до 11,5•106 Дж/кг (0,1 до 2,0 л.с.•ч/фунт). Материал также содержит оберточные крученые нити с оболочкой из водорастворимых волокон. В варианте выполнения этого материала он содержит шерстяные волокна, свойлаченные посредством обработки горячей водой и отделан спутывающей отделкой. Композитный текстильный материал состоит из двух наложенных друг на друга и связанных между собой слоев и изготовлен как и предыдущий. При этом первый слой является тканым или вязаным из крученых и/или крученых комплексных нитей, а второй слой выполнен нетканым с включением штапельных волокон, нити в открытых зонах спутаны. Способы усиления композитного текстильного материала и материала из перекрещивающихся крученых и/или крученых комплексных нитей включают размещение материала на опорном элементе и его обработку непрерывной завесой несжимаемой жидкости под давлением от 01 до 2,0 л.с.•ч/фунт. В одном из вариантов способа второй слой материала выполняют нетканым с включением штапельных волокон, в другом - материал включает шерстяные крученые волокна, которые свойлачивают горячей водой. Способ усиления материала из перекрещивающихся крученых и/или крученых комплексных нитей характеризуется тем, что в нем материал включает оберточные крученые нити. 6 с. и 6 з.п. ф-лы, 21 табл., 21 ил.

\ \ \ 1 1. Равномерно усиленный тканый или вязаный текстильный материал, изготовленный посредством его размещения на опорном элементе и обработки множеством струй жидкости, содержащий крученые и/или крученые комплексные нити, перекрещивающиеся с образованием открытых зон в промежутках между перекрещиваниями и включающие волокна с денье 0,3 - 10,0 и длинами 1,3 - 15,2 см, причем нити спутаны в открытых зонах посредством обработки материала непрерывной завесой несжимаемой жидкости под давлением в диапазоне 5,7 <195> 10<M^ >5<D> - 11,5 <195> 10<M^>6<D> Дж/кг (0,1 - 2,0 л.с.<195>ч/фунт), отличающийся тем, что материал содержит оберточные крученые нити с оболочкой из водорастворимых волокон, причем материал имеет повышенную стойкость к усадке, долговечность поверхности, стабильность материала, абсорбционные и адсорбционные характеристики. \\\2 2. Материал по п.1, отличающийся тем, что сердцевина оберточных крученых нитей является сердцевиной из волокнистых прядей первого волокнистого компонента, а наружная водорастворимая оболочка является вымываемой при жидкостной обработке материала для придания материалу из первого волокнистого компонента структурной целостности, достаточной для текстильного ткацкого или вязального производства. \\\2 3. Материал по п.1, отличающийся тем, что сердцевина из волокнистых прядей содержит хлопчатые волокна. \\\2 4. Равномерно усиленный тканый или вязаный текстильный материал, изготовленный посредством его размещения на опорном элементе и обработки множеством струй жидкости, содержащий крученые и/или крученые комплексные нити, перекрещивающиеся с образованием открытых зон в промежутках между перекрещиваниями и включающие шерстяные волокна с денье 0,3 - 10,0 и длинами 1,3 - 15,2 см, причем нити спутаны в открытых зонах посредством обработки материала непрерывной завесой несжимаемой жидкости под давлением в диапазоне от 5,7 <195> 10<M^>5<D> - 11,5 <195> 10<M^>6<D> Дж/кг (0,1 - 2,0 л. с. <195>ч/фунт), отличающийся тем, что шерстяные волокна свойлачены посредством обработки горячей водой, а материал отделан спутывающей отделкой для повышения стойкости к усадке, долговечности поверхности, стабильности материала, абсорбционных и адсорбционных характеристик. \\\2 5. Материал по п. 4, отличающийся тем, что материал выполнен промываемым. \\\2 6. Материал по п.4, отличающийся тем, что материал содержит ворсистую поверхность с приподнятыми волокнами, спутанными посредством обработки непрерывной завесой несжимаемой жидкости, причем материал имеет высококачественную внешнюю отделку и повышенную структурную целостность. \\\2 7. Равномерно усиленный композитный текстильный материал, содержащий по меньшей мере два наложенных друг на друга и связанных между собой слоя и изготовленный посредством его размещения на опорном элементе и обработки непрерывной завесой несжимаемой жидкости под давлением в диапазоне 5,7 <195> 10<M^>5<D> - 11,5 <195> 10<M^ >6<D> Дж/кг (0,1 - 2,0 л.с.<195>ч/фунт), при этом первый из слоев является тканым или вязаным слоем из крученых и/или крученых комплексных нитей, перекрещивающихся с образованием открытых зон в промежутках между перекрещиваниями и содержащих волокна с денье 0,3 - 10,0 и длинами 1,3 - 15,2 см, отличающийся тем, что второй слой выполнен нетканым с включением штапельных волокон, при этом крученые и/или крученые комплексные нити в открытых зонах спутаны посредством этой жидкостной обработки со штапельными волокнами. \\\2 8. Материал по п.7, отличающийся тем, что нетканый слой включает прочес из штапельных волокон. \ \\2 9. Способ усиления и гидросцепления композитного текстильного материала, содержащего по меньшей мере два наложенных друг на друга слоя, первый из которых является тканым или вязаным слоем из крученых и/или крученых комплексных нитей, перекрещивающихся с образованием открытых зон в промежутках между перекрещиваниями и содержащих волокна с денье 0,3 - 10,0 и длинами 1,3 - 15,2, заключающийся в размещении слоев материала на опорном элементе и его обработку непрерывной завесой несжимаемой жидкости под давлением в диапазоне 5,7 <195> 10<M^>5<D> - 11,5 <195> 10<M^>6<D> Дж/кг (0,1 - 2,0 л. с.<195>ч/фунт), отличающийся тем, что второй слой выполняют нетканым с включением штапельных волокон, при этом крученые и/или крученые комплексные нити в открытых зонах спутывают посредством этой жидкостной обработки со штапельными волокнами. \\\2 10. Способ усиления материала из перекрещивающихся крученых и/или крученых комплексных нитей, заключающийся в размещении материала на опорном элементе, его подаче в направлении линии обработки и обработке материала непрерывной завесой несжимаемой жидкости под давлением в диапазоне 5,7 <195> 10<M^>5<D> - 11,5 <195> 10<M^>6<D> Дж/кг (0,1 - 2,0 л. с.<195>ч/фунт) для спутывания нитей в зонах их пересечения, отличающийся тем, что выбирают материал, включающий шерстяные крученые волокна, свойлачивание которых осуществляют посредством обработки горячей водой перед обработкой материала непрерывной завесой несжимаемой жидкости. \\\ 2 11. Способ по п.10, отличающийся тем, что при обработке материала непрерывной завесой несжимаемой жидкости используют горячую воду. \\\2 12. Способ усиления материала из перекрещивающихся крученых и/или крученых комплексных нитей, заключающийся в размещении материала на опорном элементе, его подаче в направлении линии обработки и обработке материала непрерывной завесой несжимаемой жидкости под давлением в диапазоне 5,7 <195> 10<M^>5<D> - 11,5 <195> 10<M^ >6<D> Дж/кг (0,1 - 2,0 л.с.<195>ч/фунт) для спутывания нитей в зонах их пересечения, отличающийся тем, что выбирают материал, включающий оберточные крученые нити с сердцевиной из волокнистых прядей первого волокнистого компонента и с наружной водорастворимой оболочкой, при этом обработку материала непрерывной завесой несжимаемой жидкости осуществляют с возможностью вымывания наружной водорастворимой оболочки и спутывания нитей в зонах их пересечения для придания структурной целостности материалу сердцевины.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1998-08-27—Публикация

1991-10-30—Подача