Предлагаемое изобретение по области применения относится к различным сферам деятельности человека и преимущественно может быть использовано в медицине, на транспорте, в животноводстве и других направлениях сельскохозяйственного производства, в пищевой промышленности, в химической промышленности, а также при осуществлении мероприятий карантинного характера по направлениям санитарии или гражданской обороны. Другими словами, везде, где требуется эффективная, малоэнергоемкая очистка поверхностей от нежелательных веществ различного физического состояния и химического состава: твердых частиц, желеобразных и жидких фракций, натеков с химическими, бактериальными или радиационными загрязнениями - результатами использования технологических процессов или последствиями аварий или катастроф. Целесообразным является использование способа для обработки поверхностей при совокупности таких жестких требований к очистке, как механическая очистка с дезинфекцией обрабатываемой поверхности или механическая очистка с химической дезактивацией или дегазацией, при объединении требуемых видов обработки в едином процессе с существенным введением эффективности при одновременном снижении концентраций используемых активных веществ в 3 - 6 раз и более.

Известные способы обработки поверхностей, используемые для аналогичных целей, трудоемки, связаны с большими затратами энергии, рабочего тела (моющих жидкостей и их компонентов) и экологически более вредны.

Механическая очистка с использованием скребков, щеток, ветоши и моющих жидкостей, а также смывающего напора струи малоэффективна, трудоемка или приводит к износу инструмента и обрабатываемой поверхности.

Химические способы очистки, реализующие растворение или нейтрализацию очищаемых фракций в сочетании с механической очисткой или погружением очищаемых изделий в ванны приемлемы лишь для малогабаритных изделий и требуют нейтрализации экологически вредных используемых жидкостей.

Более эффективным способом обработки поверхностей с целью, например, очистки и обеззараживания является использование ультразвуковых ванн [1]. Но этот вариант обработки поверхностей погружением в ванны не пригоден для обработки поверхностей крупногабаритных изделий и объектов: техники, транспорта, производственны площадей, помещений, а также для удаления ряда механических загрязнений, таких как стружка или другие частицы, являющиеся результатом использования технологических процессов.

Для этих целей может быть использован струйный способ обработки поверхностей [2 и 3], взятый в качестве прототипа. Но этот (гидравлический) способ, использующий напор струи жидкости, не обеспечивает требуемой степени очистки, а тем более обеззараживания, достижение которой возможно в некоторой степени за счет повышения температуры используемой жидкости до предельных значений или небезопасным для экологии увеличением концентрации активных веществ в растворе, что также ведет к увеличению энергоемкости способа, длительности процесса.

Известно также устройство [4] для очистки шлифовальных кругов, использующее поток кавитирующей под действием ультразвука жидкости. Устройство предопределяет использование насадки специальной формы, охватывающей с зазором профиль плоского ножевого концентратора и формирующего плоский щелевой поток кавитирующей жидкости, позволяющей осуществлять очистку поверхности правильной цилиндрической формы. Но такое устройство не позволяет сформировать струю, сохраняющую сплошность на расстоянии, необходимом для обработки поверхностей сложного пространственного профиля (отверстий, приливов, выступов и др. неровностей).

В основу изобретения положена задача разработки такого способа обработки загрязненных поверхностей, который позволил бы наряду с механической очисткой, использующей напорное действие смывающей струи жидкости, осуществить одновременное обеззараживание (дезинфекцию), дегазацию или дезактивацию обрабатываемой поверхности при усилении механического воздействия за счет эффектов кавитации и при существенной экономии расходуемых жидкостей, веществ, энергии и снижении экологически вредных последствий от применяемого способа за счет уменьшения концентраций вредных активных добавок.

Сущность способа заключается в том, что на обрабатываемую поверхность воздействуют струей (струями) жидкости под напором, обеспечивающим механическое удаление загрязнения, и это воздействие осуществляют кавитирующей под действием ультразвуковых волн струей, при этом достигающая обрабатываемой поверхности струя (или несколько струй) сохраняет сплошность, обеспечивающую распространение ультразвуковых волн и существование кавитационных эффектов в зоне воздействия струи на обрабатываемую поверхность, что достигается при мощности на генераторе, выбираемой из простого условия настройки (визуального), при изменении интенсивности ультразвуковых волн диаметр d пятна контакта, достигающей на максимальном удалении от обрабатываемой поверхности и сохраняющей сплошность струи, составляет 2 - 4 диаметра D пятна контакта смывающей струи без воздействия ультразвука.

Достигающий обрабатываемой поверхности поток кавитирующей жидкости воздействует на нее совокупностью физических и химических процессов и явлений, приводящих к эффективной обработке, а именно:

механическим напором струи жидкости в сочетании с кавитационными эффектами в возбужденной ультразвуковыми волнами кавитирующей жидкости в слое взаимодействия ее с обрабатываемой поверхностью;

температурным воздействием, обусловленным как температурой используемой жидкости (для водных растворов: 10 - 70oC), так и появлением при схлопывании кавитационных пузырьков локальных точечных повышений температуры до 4000oC, что способствует увеличению химической активности используемых активных добавок в растворе, а также предопределяет эффекты дезинфекции, дегазации и дезактивации обрабатываемой поверхности;

- химическим воздействием, при дезинфекции, дегазации или дезактивации, обусловленным как включением в состав используемой жидкости соответствующих добавок или подбором самой жидкости, так и совокупностью факторов, связанных с использованием явлений кавитации в струе (напор струи, температура струи и локальные импульсы температуры, импульсы давлений, активизация малых концентраций активных веществ в 3 - 6 раз меньше номинальных значений).

Основным отличительным признаком предлагаемого способа обработки поверхности по отношению к известному использованию смывающих струй является воздействие на струю ультразвуковыми волнами, придающими ей свойства кавитирующей жидкости, при этом сплошность струи и интенсивность ультразвуковых волн обеспечивают существование кавитационных эффектов в области взаимодействия струи с обрабатываемой поверхностью.

Дополнительные признаки оптимизируют использование способа и расширяют диапазон его применения:

введение в жидкость активного вещества минимально достаточной концентрации, в 3 - 6 раз меньшей ее номинального значения для дезинфекции, дегазации или дезактивации и в 10 - 50 раз меньшей концентрации моющих средств для очистки;

использование оптимального диапазона температуры как для обеспечения кавитационных эффектов, так и других компонентов процессов обработки (химических реакций, растворения и т.п.), которую для водных растворов поддерживают в диапазоне 30 - 60o;

изменение интенсивности ультразвукового воздействия с частотой до 100 Гц в диапазоне 0,3 - 1 от максимального значения, определяемого переходом струи в режиме распыления;

уменьшение расстояния между началом и концом струи насколько, что достигающая обрабатываемой поверхности жидкость образует на ней каплевидную линзу.

Использование кавитирующей напорной струи позволяет перенести основные эффекты, свойственные способам применения ультразвука в ультразвуковых ваннах, на открытые обрабатываемые поверхности. То есть ультразвуковые эффекты отслоения, кавитационной эрозии, эмульгирования и растворения дополняются напорным действием струи жидкости, позволяющим смыть не удаляемые ультразвуковым методом в ваннах загрязнения. И обратно, к механическому, а также температурному и химическому воздействию напорной струи добавляются эффекты, обусловленные кавитацией: ударные волны, импульсы температуры и т.д., усиливающие механическое воздействие и активизирующие действие активных веществ. Эти обстоятельства позволяют объединить процессы эффективной механической очистки и эффективной дезинфекции, дегазации или дезактивации.

Действительно, на уничтожении микроорганизмов сказываются все сопровождающие данный способ обработки процессы: эффективное механическое удаление, разрушение и уничтожение импульсами давлений и температур, уничтожение активизируемыми ультразвуком дезинфицирующими веществами. Похожим является и процесс дегазации: механическое удаление отравляющих (вредных) веществ, разложение их на безопасные компоненты при воздействии импульсов температуры и давления, нейтрализация активизируемыми дегазационными добавками, аналогично и по процессам дезактивации. Таким образом, прелагаемый способ обработки поверхностей может быть использован для комплексной обработки поверхностей.

Для реализации предлагаемого способа могут быть использованы различные схемы построения устройств ультразвукового воздействия на струю жидкости. В общем случае в комплекс, реализующий данный способ, могут входить

емкость с рабочей жидкостью;

устройство (насос, компрессор и т.п.), обеспечивающее напор струи жидкости, необходимый для механической очистки и для распространения ультразвуковых волн до обрабатываемой поверхности;

управляемый генератор ультразвуковых колебаний и преобразователь их, обеспечивающий распространение ультразвуковых волн по струе используемой жидкости, например электромеханический преобразователь с концентратором, в канале которого протекает жидкость, исполненный в виде насадки или наконечника;

соединительные трубы и шланги;

устройство подогрева жидкости (при необходимости);

устройство (смеситель) дозированного поступления активных веществ (добавок) с требуемой концентрацией.

Чтобы не усложнять технически процесс "настройки" смывающей струи на максимальную эффективность обработки поверхности была отработана методика быстрой "настройки" по внешним параметрам струи. Этот процесс включает следующую последовательность действий: сначала (не включая ультразвуковой генератор) выбирают расстояние до обрабатываемой поверхности и напор (или их же порознь) такими, чтобы обеспечивалось видимое смытие загрязненний, при этом оценивают осредненное значение диаметра D пятна взаимодействия (контакта) струи с обрабатываемой поверхностью, затем включают генератор (или питание ультразвукового преобразователя) и изменяют интенсивность ультразвуковых волн (мощность на генераторе) до видимого "разбухания" струи и увеличения осредненного диаметра d пятна контакта до 2 - 4 диаметров D пятна контакта без ультразвукового воздействия, после чего уменьшают расстояние от сопла, формирующего струю, до обрабатываемой поверхности настолько, что d < 2D, чем и достигается наибольшее проявление как напорного действия струи, так и максимальное проявление кавитационных эффектов в зоне обработки.

С целью проверки эффективности предлагаемого способа обработки загрязненных поверхностей были проведены испытания его путем проведения многочисленных экспериментов по использованию кавитирующей струи для обработки поверхностей при изменении параметров, таких как давление подачи жидкости, температура смывающей жидкости, концентрация активных добавок с ней, интенсивность ультразвука в струе, выходное сечение струи, расстояние от сопла, формирующего струю, до обрабатываемой поверхности, виды загрязнений. При этом упомянутые параметры изменялись как порознь, так и в их совокупности и комбинациях. В число контролируемых (измеряемых) параметров входили (в зависимости от цели применения) наличие органических или иных остатков на обрабатываемой поверхности, время эффективной обработки и расход используемой жидкости при обработке одинаковой по качеству и площади загрязнений поверхности.

Сформулированные в описании заявки и формуле изобретения результаты являются обобщением экспериментов по критериям минимизации времени обработки при наименьшем расходе используемой жидкости и достижении требуемого качества для различных загрязнителей.

Пример N 1. Исследовано влияние параметров кавитирующей струи на очистку металлических медицинских инструментов от крови. В качестве моющего раствора использован состав в соответствии с ОСТ 42-21-2-85, включающий моющее средство "Лотос" и питьевую воду в соотношении 5 г порошка на 995 см3 воды. Температура общего раствора в первой серии экспериментов поддерживалась на уровне 22oC, а во второй 50oC.

В табл. 1 и 2 представлены данные, обобщающие результаты и позволяющие судить об эффективности способа. Обработанные поверхности оценивались на степень очистки от крови с помощью бензидиновых проб, при этом в табл. 1 и 2 обозначено:

знак "+" - наличие органических остатков крови,

знак "-" - отсутствие таковых.

Избыточное напорное давление жидкости в этой серии экспериментов составило P = 0,15 атм.

При увеличении напорного избыточного давления до 0,4 атм. получен следующий результат (табл. 3).

В вышеприведенных экспериментах в качестве устройства для формирования напорной струи жидкости с ультразвуковым воздействием использовался трехполуволновый концентратор с электромеханическими преобразователем, настроенный на резонансную частоту 27,5 кГц.

Пример N 2. Исследовано влияние параметров кавитирующей струи на дезинфекцию мединструмента, который предварительно загрязнялся устойчивым к дезинфицирующему раствору (хлорамину) видом кишечной палочки (E.coli). В качестве дезинфицирующего раствора использовался 0,05%, 0,5% и 1%-ный растворы хлорамина в воде (при номинальной концентрации в 2% в соответствии с ОСТ 41-21-85) при температуре 50oC.

Результаты эксперимента приведены в табл. 4.

Для контроля был произведен бакпосев этой же культуры на эффективность дезинфекции смыва струей дезинфицирующей жидкости без ультразвукового воздействия при этих же концентрациях хлорамина: 0,05%, 0,5%, 1,0,% и при времени смыва в каждом случае в течение 200 с. Во всех случаях контрольных испытаний наблюдался рост культуры: "+".

Результаты, подобные данному, были получены и для других концентраций активного вещества, изменяемых с шагом в 0,1% по всему заявленному диапазону.

Таким образом, предлагаемый способ обработки загрязненного мединструмента (дезинфекции) убедительно подтверждается результатами испытаний, а таковые в их совокупности позволили выбрать диапазон концентрации активных добавок "в 3 - 6 раз меньше номинальной".

Пример N 3. Для оценки эффективности применения предлагаемого способа очистки поверхности от загрязнений, включающих продукты нефтехимического производства (масла), осуществлялось сравнение времени очистки одной и той же поверхности, одинакового загрязненной, смывающей струей с и без воздействия ультразвука при различных концентрациях моющего раствора и температурах, а также при низкочастотном изменении интенсивности ультразвукового воздействия от нуля до максимального значения, определяемого по моменту интенсивного распыления струи (номинальная концентрация моющих средств 0,5%).

Основные результаты приведены в табл. 5.

В табл. 5 в графе "Время обработки" обозначено:

"без у-за" - смывающая струя без воздействия ультразвука;

"с у-зв" - смывающая струя с воздействием ультразвуком.

Эксперименты, связанные с изменением длины струи от сопла до обрабатываемой поверхности, показали, что эффективное использование предлагаемого способа максимально проявляется при выполнении условий d < 2D, а при увеличении расстояния от сопла до обрабатываемой поверхности так, что это условие не выполняется - кавитационные эффекты существенно ослабевают в силу увеличения длины струи и, соответственно, интенсивности ультразвука в месте обработки, а сам способ приближается к чисто струйному способу - без применения ультразвука со всеми, присущими ему недостатками. Это проявляется в существенном увеличении времени обработки и расхода раствора при достижении одинакового качества обработки по сравнению со случаем, определяемым условием d < 2D.

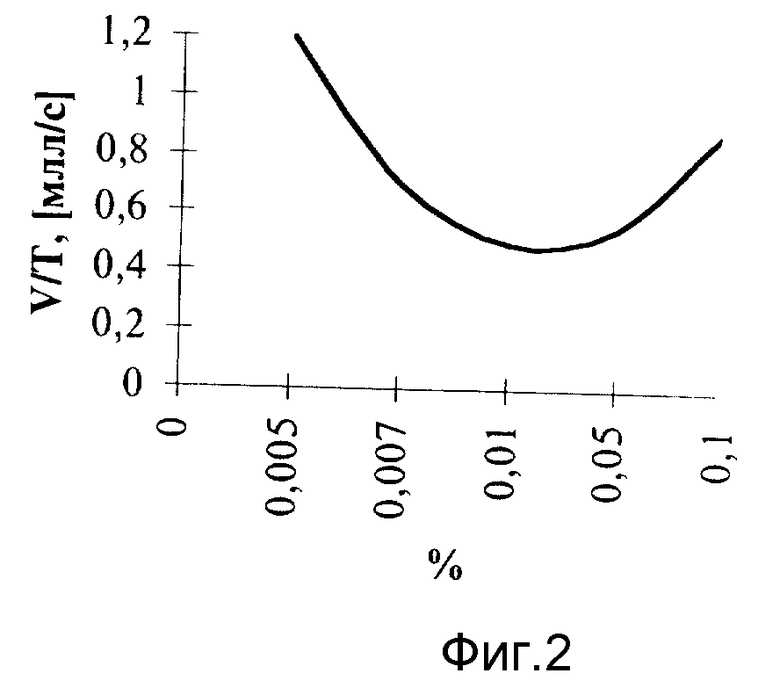

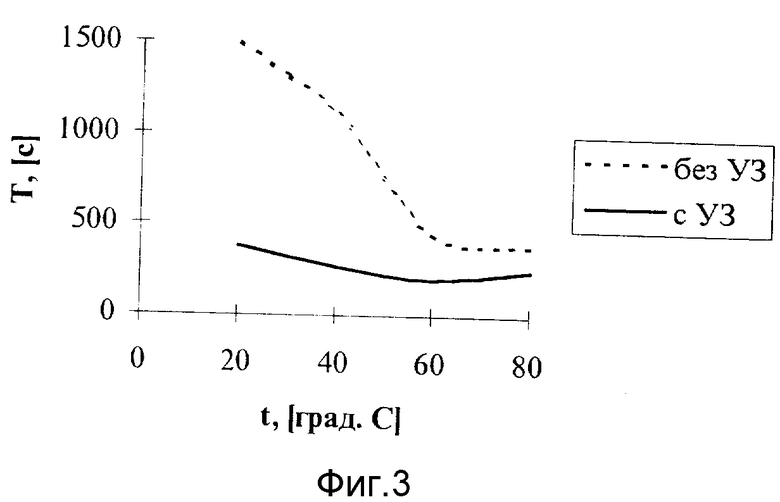

Исходя из номинальной концентрации моющих средств в 0,5% для температурного диапазона 20 - 60oC, был получен ярко выраженный минимум как по времени эффективной очистки, так и по секундному расходу используемой жидкости. На фиг. 1 и 2 приведены зависимости времени обработки и секундного расхода от концентрации раствора активных веществ для температуры 35o (например) из упомянутого диапазона, из которых (включая результаты в их совокупности для всего температурного диапазона) следует, что оптимальной является концентрация моющих средств в 10 - 50 раз меньшая номинальной. Более того, в подтверждение упомянутого диапазона был получен результат, заключающийся в том, что при номинальной концентрации в 0,5% в заявляемом диапазоне температур, время обработки струей с применением ультразвука оказалось в 1,3 - 1,6 раза больше времени обработки без ультразвука.

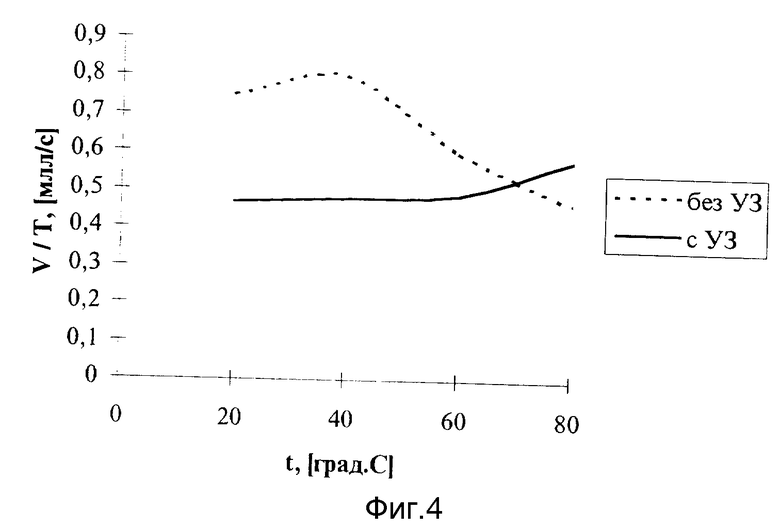

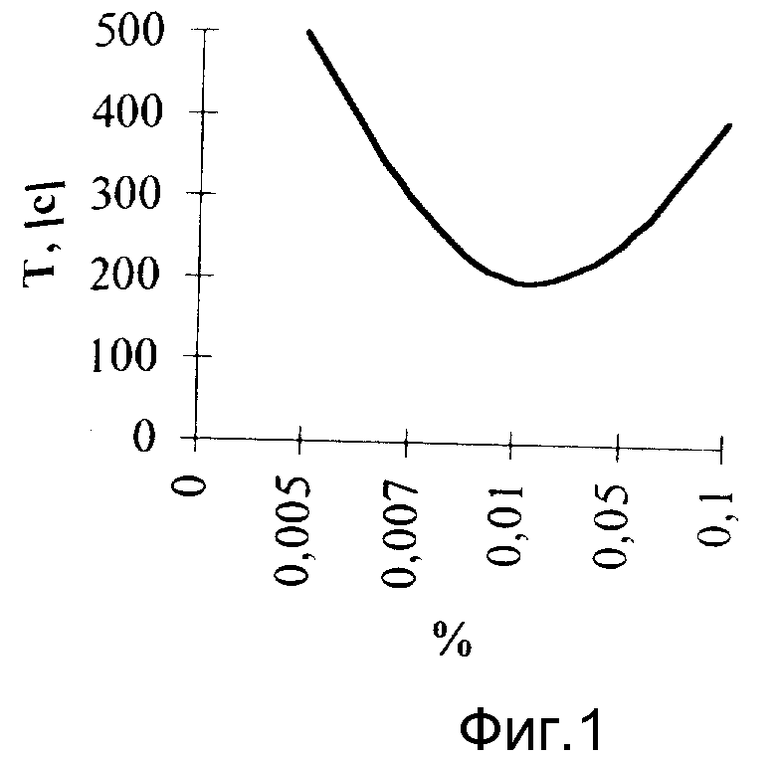

На фиг. 3 приведены характерные зависимости времени качественной обработки поверхности от температуры с и без ультразвукового воздействия, из которых видно, что в промежутке температур (до 60oC преимущества применения ультразвука очевидны (для концентраций из всего заявленного диапазона)). На фиг. 4 приведены характерные зависимости расхода жидкости от температуры для максимальной из предлагаемого диапазона концентрации (0,1 номинальной), из которых очевидны преимущества способа в диапазоне температур 30 - 60oC. Следует заметить, что расширение диапазона температур в стороне увеличения не целесообразно по энергетике при одновременном снижении эффективности применения ультразвука.

Как показали эксперименты, некоторый оптимум по критериям быстроты очистки и минимального расхода моющей жидкости и активных добавок может быть точнее подобран для конкретного вида загрязнения.

Проведенное исследование влияния низкочастотного изменения интенсивности ультразвукового воздействия на эффективность очистки показало, что процесс очистки протекают более интенсивно: в среднем на 40 - 50%. Очевидно, что при этом изменении интенсивности ультразвукового воздействия проявляются и максимальное напорное воздействие, и максимальное кавитационное воздействие, чего затруднительно достичь при объединении этих фактов, а также происходит "автоподстройка" смывающей кавитирующей струи к физико-механическим особенностям загрязнений различного рода.

Проведенные эксперименты по уменьшению длины струи до образования каплевидной линзы на обрабатываемой поверхности показали, что и время обработки, и расход используемой жидкости уменьшаются не менее чем в 3 раза с улучшением качества обработки поверхности.

Таким образом, предлагаемый способ обработки поверхностей является экономичным, эффективным и экологически более чистым. Он может быть эффективно использован, например, для очистки и дезинфекции, дегазации или дезактивации (в комбинации или порознь)

медицинского инструмента;

посуды и столовых приборов,

банок, бутылок и другой тары в пищевой промышленности;

рабочих мест на предприятиях мясной, рыбной и т.д. промышленности и при переработке с/х продукции,

для санообработки судов, машин и иной техники, туалетов, бань, боксов инфекционных отделений и т.п.;

для выполнения мер профилактики (при карантинных режимах и без таковых) в помещениях вокзалов, аэропортов и др. местах возможного скопления людей, также при обработке больших площадей, подвергшихся загрязнению;

для обработки загрязненных резервуаров, железнодорожных цистерн, автомобильного транспорта и другой техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ПОТОКОВОГО УЛЬТРАЗВУКОВОГО ДИСПЕРГИРОВАНИЯ ВЯЗКИХ ЛАКОКРАСОЧНЫХ СУСПЕНЗИЙ | 1995 |

|

RU2081705C1 |

| УЛЬТРАЗВУКОВОЙ КОМПРЕССОР И ОРОСИТЕЛЬ НА ЕГО ОСНОВЕ | 1993 |

|

RU2121612C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ ЗАЩИТНОГО СНАРЯЖЕНИЯ | 2013 |

|

RU2557752C2 |

| КОМПЛЕКСНАЯ УСТАНОВКА ДЕЗАКТИВАЦИИ ТВЕРДЫХ РАДИОАКТИВНЫХ ОТХОДОВ И КОНДИЦИОНИРОВАНИЯ ОБРАЗУЮЩИХСЯ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 2016 |

|

RU2695811C2 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ОТ ТЕХНОЛОГИЧЕСКИХ И ЭКСПЛУАТАЦИОННЫХ ЗАГРЯЗНЕНИЙ | 2008 |

|

RU2375126C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛОВ, СОДЕРЖАЩИХ ПРОЧНОФИКСИРОВАННЫЕ ПОВЕРХНОСТНЫЕ РАДИОАКТИВНЫЕ ЗАГРЯЗНЕНИЯ | 2015 |

|

RU2635202C2 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ МАЛОГАБАРИТНЫХ ИЗДЕЛИЙ ОТ ТЕХНОЛОГИЧЕСКИХ И ЭКСПЛУАТАЦИОННЫХ ЗАГРЯЗНЕНИЙ | 2008 |

|

RU2375127C1 |

| СПОСОБ ДЕЗИНТЕГРАЦИИ ЗАГРЯЗНЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2129920C1 |

| Способ предобработки осадков сточных вод | 2022 |

|

RU2799368C1 |

| Устройство и способ очистки наружной и внутренней резьбы насосно-компрессорных труб | 2024 |

|

RU2839748C1 |

Способ предназначен для обработки загрязненных поверхностей и может быть использован в самых разнообразных областях деятельности человека: в медицине, на транспорте, в животноводстве, в пищевой промышленности, в нефтяной и нефтеперерабатывающей промышленности. Способ включает воздействие с расстояния на обрабатываемую поверхность кавитирующей под действием ультразвуковых волн струей жидкости под напором, обеспечивающим механическое удаление загрязнений. Интенсивность ультразвуковых волн выбирают так, что осредненный диаметр d пятна контакта, достигающий обрабатываемой поверхности и сохраняющий сплошность струи, составляет два-четыре диаметра D пятна контакта смывающей струи без воздействия ультразвука, обеспечивая в процессе обработки величину d < 2D. Способ обеспечивает одновременно обеззараживание, дегазацию, дезактивацию обрабатываемой поверхности при усилении механического воздействия, а также экономию расходуемых жидкостей, веществ, энергии и снижения экологически вредного воздействия. 5 з.п. ф-лы, 4 ил., 5 табл.

| RU 1893210 A, 07.08.93 | |||

| Устройство для очистки изделий | 1985 |

|

SU1291219A1 |

| Устройство для струйной очистки поверхностей | 1985 |

|

SU1294394A1 |

| 1972 |

|

SU412954A1 | |

Авторы

Даты

1998-09-10—Публикация

1993-05-11—Подача