Изобретение относится к промышленности строительных материалов, к составам и технологии получения пластичных цементно-песчаных бетонных смесей для изготовления облицовочных изделий.

Известна бетонная смесь, включающая цемент, песок, суперпластификатор и воду.

В качестве суперпластификатора используют смесь натриевой соли продукта конденсации нафталинсульфокислоты с формальдегидом C-3 и силиката натрия. Бетонная смесь содержит указанные компоненты при следующем их соотношении, мас.%:

Цемент - 25,0 - 25,5

Песок - 65,0 - 66,3

Натриевая соль продукта конденсации нафталинсульфокислоты с формальдегидом C-3 - 0,0015 - 0,0030

Силикат натрия - 0,0025 - 0,0075

Вода - Остальное (1)

Известная бетонная смесь имеет недостаточную пластичность, низкую активность, особенно в ранние сроки твердения. Кроме того, изделия, изготавливаемые из этой смеси, имеют некачественную поверхность.

Это обусловлено тем, что бетонная смесь содержит мало цемента и суперпластификатора при высоком водоцементном отношении - 0,36, а суперпластификатор представляет собой смесь натриевой соли продукта конденсации нафталинсульфокислоты с формальдегидом C-3 и силиката натрия. Силикат натрия малоактивен и, кроме того, замедляет процесс твердения и набора прочности бетонной смеси при отливке из нее облицовочных изделий. Для ускорения твердения и набора прочности изделие необходимо поместить в среду, содержащую углекислый газ, или подвергнуть нагреву. Это является причиной высоких материальных и энергетических затрат на получение изделий из такого бетона.

Из-за недостатка цемента и избытка малоактивного песка при твердении в бетонной смеси образуется недостаточное количество стабильных силикатов, являющихся каркасами прочности. Высокое содержание песка и высокое водоцементное отношение обуславливают склонность к расслаиванию и медленный набор прочности в ранние сроки твердения, поэтому облицовочные изделия из такой смеси подлежат распалубке не ранее чем через 5-7 суток. Поверхность облицовочных изделий имеет низкое качество из-за шероховатости и высокого трещинообразования при высыхании.

Наиболее близкой к заявляемой по технической сущности является бетонная смесь, включающая цемент, песок, суперпластификатор на основе натриевой соли продукта конденсации нафталинсульфокислоты и воду.

Цемент и песок берут в соотношении 1 : 2,5. Водоцементное отношение составляет 0,25-0,4, а количество суперпластификатора составляет до 1,5% от массы цемента (2).

Известен способ приготовления бетонной смеси, включающий помол цемента с суперпластификатором - натриевой солью продукта конденсации нафталинсульфокислоты с формальдегидом C-3 с последующим смешением с песком и водой (3).

Пластификатор C-3 вводят в бетонную смесь в виде 30%-ного водного раствора по частям. Сначала 3-10% цемента подвергают помолу с водным раствором суперпластификатора в количестве 10-30% от его общей массы. 20-50% полученной таким образом пластифицирующей цементной затравки перемешивают с оставшимся цементом и песком, после чего полученную смесь затворяют водой и 10-40% раствора суперпластификатора, выдерживают в течение 1-3 мин и вводят последовательно оставшееся количество цементной затравки и раствора суперпластификатора. Общее количество суперпластификатора составляет 0,5-0,75% от массы цемента (по сухому веществу).

Бетонная смесь, полученная этим способом, имеет недостаточную пластичность и низкую активность, особенно в ранние сроки твердения. Кроме того, изделия, изготавливаемые из этой смеси, имеют поверхность низкого качества.

Это обусловлено тем, что активации путем совместного помола с суперпластификатором подвергается небольшое количество цемента.

При помоле цемента с суперпластификатором алюмо-, кальций- и силикатсодержащие соединения приобретают высокую активность. Однако помолу подвергают всего 3-10% цемента, используя при этом не суперпластификатор, а его водный раствор. Цемент при таком способе приготовления бетонной смеси активизируется недостаточно, а полученной цементной затравки недостаточно для образования стабильных силикатов в количестве, обеспечивающем высокую прочность в ранние сроки твердения. Низкая прочность в ранние сроки твердения обусловлена также тем, что 90-97% цемента остается крупнодисперсным и имеет низкую активность.

Помол небольшого количества цемента с водным раствором суперпластификатора не способствует достижению бетонной смесью высокой пластичности, поэтому смесь имеет высокое водоцементное отношение - 0,4. Это обусловливает медленный набор прочности в ранние сроки твердения и склонность смеси к расслаиванию. Облицовочные изделия из такой смеси подлежат распалубке на ранее, чем через 4-5 суток. Поверхность облицовочных изделий имеет низкое качество из-за шероховатости и высокого трещинообразования при высыхании.

Наиболее близким по технической сущности и достигаемому результату является способ приготовления бетонной смеси, включающий помол цемента с суперпластификатором - натриевой солью продукта конденсации нафталинсульфокислоты с формальдегидом C-3 с последующим смешением с песком и водой.

Помол цемента осуществляют в две стадии: на первой стадии цемент подвергают помолу с суперпластификатором C-3 и 1/10-1/5 частью соединений из группы: соли азотной или азотистой кислоты, мочевина или их смеси, до удельной поверхности 4500-5000 см2/г, а на второй вводят оставшуюся часть указанного соединения и производят помол полученной смеси до удельной поверхности 5500-6500 см2/г. Суперпластификатор вводится в количестве 1,0-5,0% от массы цемента, а соединение из группы: соль азотной или азотистой кислоты, мочевины или их соли - в количестве 0,5-10% от массы цемента. Смешение компонентов смеси осуществляют при водоцементном соотношении, равном 0,33. (4).

Бетонная смесь, полученная таким способом, имеет недостаточную пластичность и низкую активность, особенно в ранние сроки твердения. Кроме того, изделия, изготавливаемые из бетонной смеси, полученной таким способом, имеют поверхность низкого качества.

Обусловлено это тем, что такая смесь имеет избыточную пластичность, так как при помоле вводится большое количество суперпластификаторов и большое количество соединений из группы: соли азотной или азотистой кислоты, мочевина или их смеси. Полученная при таком помоле бетонная смесь твердеет быстрее при отрицательной температуре, однако набор прочности у нее замедлен. При твердении при положительной температуре набор прочности еще больше замедляется. Цемент с удельной поверхностью 5500-6500 см2/г недостаточно активен для образования в необходимом количестве стабильных силикатов, являющихся каркасами прочности. Из-за высокого водоцементного отношения поверхность облицовочных изделий, изготовленных из бетонной смеси, полученной этим способом, является сильно шероховатой, при высыхании на поверхности образуются трещины.

В основу изобретения поставлена задача усовершенствовать бетонную смесь путем выбора нового соотношения вводимых в нее компонентов, что приведет к повышению ее пластичности и активности, особенно в ранние сроки твердения, и обеспечит получение облицовочных изделий с поверхностью высокого качества.

В основу изобретения поставлена также задача усовершенствовать способ приготовления бетонной смеси путем повышения дисперсности вводимого в ее состав цемента и изменения водоцементного отношения, что приведет к обеспечению оптимальной пластичности смеси и повышению активности в ранние сроки твердения, а также позволит получать из нее облицовочные изделия с поверхностью высокого качества.

Поставленная задача по п.1 решается тем, что в бетонной смеси, включающей цемент, песок, суперпластификатор - натриевую соль продукта конденсации нафталинсульфокислоты с формальдегидом C-3 и воду, соотношение компонентов составляет, мас.%:

Цемент - 35,0 - 50,0

Песок - 35,0 - 55,0

Суперпластификатор - натриевая соль продукта конденсации нафталинсульфокислоты с формальдегидом C-3 - 0,71 - 0,86

Вода - Остальное

Экспериментально установлено, что при введении в смесь цемента и песка в заявляемых количествах в смеси при твердении образуется достаточное количество стабильных силикатов - кальцийсиликатов, алюмосиликатов, алюмокальцийсиликатов, являющихся каркасами прочности и обеспечивающих быстрое нарастание прочности в ранние сроки твердения.

При введении в смесь цемента в меньшем количестве образуется недостаточное количество стабильных силикатов. Большее количество цемента вводить нерационально, так как повысится его расход, а дальнейших улучшений физико-механических показателей смеси практически не происходит.

Недостаток песка в предлагаемой бетонной смеси также приводит к уменьшению количества образующихся стабильных силикатов. При избытке песка смесь утрачивает свою активность, что приводит к снижению прочности изделий из этой смеси.

Вводимый в количестве 0,71-0,86 мас.% суперпластификатор обеспечивает необходимую и достаточную пластичность бетонной смеси и позволяет снизить ее водопотребность.

За счет изменения соотношения компонентов в бетонной смеси в необходимом и достаточном количестве образуются соединения, являющиеся каркасами прочности, и уменьшается количество вводимой в нее воды. За счет этого повышается прочность и улучшается качество поверхности изготовленных из этой смеси изделий. Изделия имеют глянцевую поверхность без трещин.

В способе приготовления бетонной смеси по п.2 поставленная задача решается тем, что в способе, включающем помол цемента с суперпластификатором - натриевой солью продукта конденсации нафталинсульфокислоты с формальдегидом C-3 с последующим смешением с песком и водой, помол цемента с суперпластификатором проводят до удельной поверхности 6400-7000 см2/г, а смешение компонентов смеси осуществляют при водоцементном отношении 0,25-0,30.

Заявляемый способ приготовления бетонной смеси, а именно помол цемента с суперпластификатором до удельной поверхности 6400-7000 см2/г и смешение компонентов смеси при водоцементном отношении 0,25-0,30 обеспечивает возможность упростить технологию и без дополнительных энергетических и материальных затрат повысить активность смеси, особенно в ранние сроки твердения, что обеспечит быстрый набор прочности изделиями, изготовленными из смеси, полученной таким способом. Водоцементное отношение 0,25-0,30 является необходимым и достаточным для получения смеси, пластичность которой повышается за счет активации как цемента, так и суперпластификатора путем совместного их помола до указанной дисперсности. Изделия, изготовленные из приготовленной таким образом смеси, имеют глянцевую поверхность без трещин.

Цемент с удельной поверхностью менее 64000 см2/г недостаточно активен, в результате чего замедляется набор прочности изделиями, изготовленными из приготовленной таким способом смеси. Смесь, содержащая такой цемент, имеет недостаточную пластичность и повышенную водопотребность, что служит причиной ухудшения качества поверхности изделий - повышается шероховатость, появляются трещины.

Увеличивать удельную поверхность цемента свыше 7000 см2/г нецелесообразно, так как затраты энергии увеличиваются, а физико-механические показатели смеси при этом практически остаются на том же уровне.

При уменьшении водоцементного отношения получают жесткую смесь, не способную саморазравниваться и имеющую низкую активность. Изделия из такой смеси имеют низкую прочность и поверхность низкого качества - шероховатую и с трещинами.

При повышении водоцементного отношения ухудшаются прочностные характеристики изделий, изготовленных из такой смеси, и из-за появления шероховатости и трещин снижается качество поверхности изделий.

Изобретение осуществляется следующим образом.

Цемент марки 400 и суперпластификатор - натриевую соль продукта конденсации нафталинсульфокислоты с формальдегидом C-3 вводят в шаровую мельницу и подвергают совместному помолу до удельной поверхности 6400-7000 см2/г. Полученный продукт помола смешивают с песком и водой затворения при водоцементном отношении 0,25-0,30. Цемент, песок, суперпластификатор и воду вводят в заявляемых пределах.

Для проведения испытаний были приготовлены двенадцать составов бетонной смеси. В смесях NN 1-7 компоненты были введены в заявляемых пределах. В смесях NN 8-12 соотношения компонентов отличались от заявляемых. Цемент предварительно подвергали помолу до удельной поверхности 64000 см2/г.

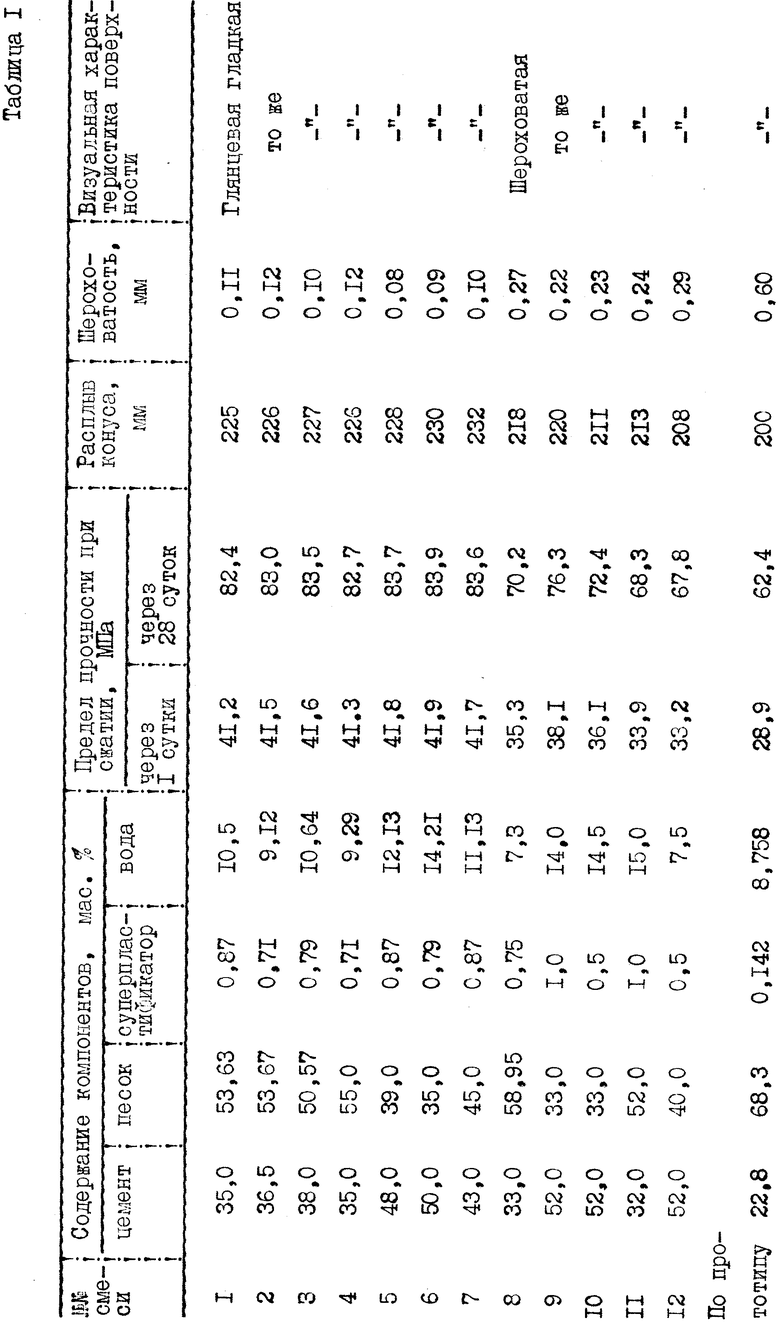

Результаты сравнительных испытаний приведены в табл.1.

Из табл. 1 видно, что самую высокую прочность при сжатии через 1 и 28 суток имеют образцы, изготовленные из бетонных смесей NN 5-7. Эти бетонные смеси имеют также самую высокую пластичность. Образцы, изготовленные из этих смесей, имеют самую низкую шероховатость. Достаточно высокую прочность при сжатии, а также низкую шероховатость имеют также образцы, изготовленные из смесей NN 1-4. Пластичность смесей NN 1-4 также достаточно высока.

У бетонных смесей NN 8-12, содержащих компоненты в пределах, выходящих за предлагаемые, пластичность ниже. Образцы, изготовленные из этих смесей, имеют более низкую прочность при сжатии и большую шероховатость.

Кроме того, испытаниям были подвергнуты двенадцать бетонных смесей, составы которых были идентичны составам смесей, приведенных в табл.1. При этом в смеси NN 1-7 вводили цемент, измельченный с суперпластификатором до удельной поверхности 6400-7000 см2/г, как предлагается настоящим изобретением. Водоцементное отношение при этом составляло 0,25-0,30.

В бетонных смесях NN 8-12 удельная поверхность цемента и водоцементное отношение отличались от заявляемых.

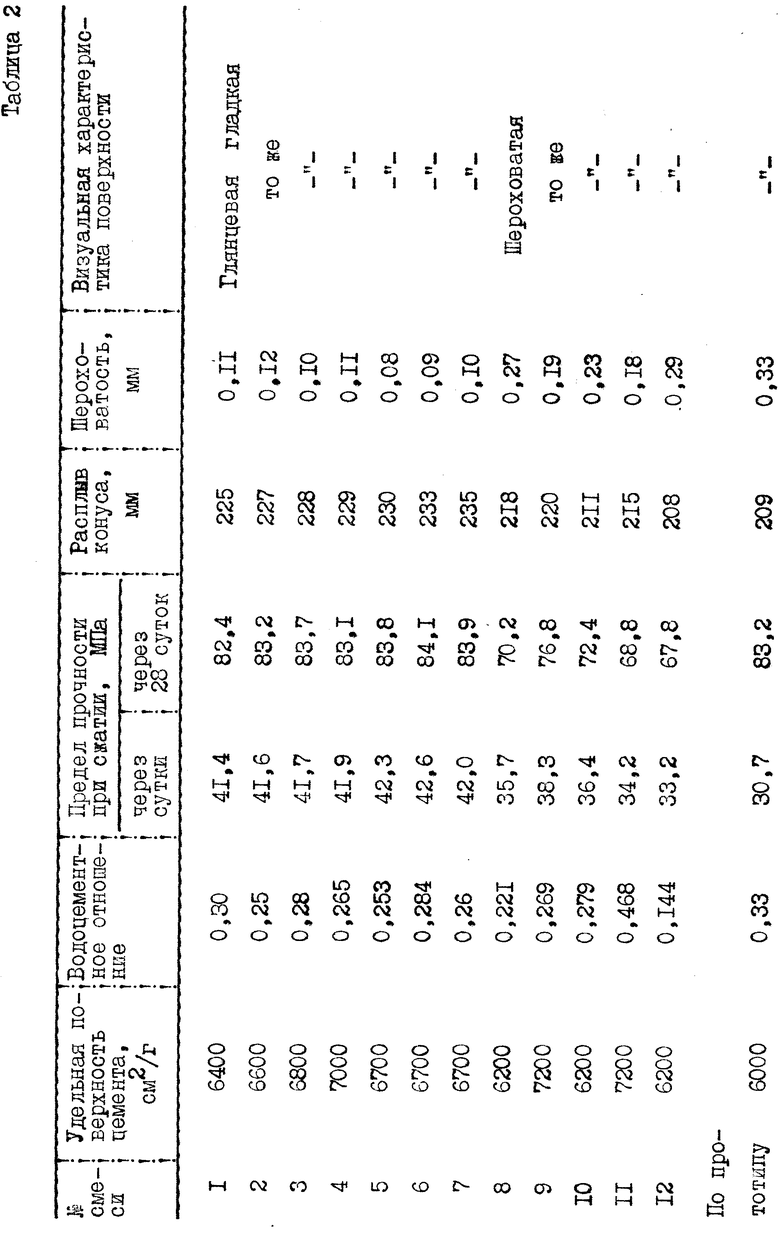

Результаты сравнительных испытаний приведены в табл.2.

Из табл.2 видно, что бетонные смеси, приготовленные заявляемым способом, имеют высокую пластичность.

Образцы, изготовленные из бетонных смесей NN 1-7, приготовленных заявляемым способом, имеют более высокую прочность через 1 и 28 суток по сравнению с образцами, изготовленными из смесей NN 8-12.

Образцы из смесей, приготовленных предлагаемым образом, имеют глянцевую поверхность, тогда как остальные образцы имеют шероховатую поверхность.

Использование: промышленность строительных материалов, в частности получение пластичных цементно-песчаных бетонных смесей для изготовления облицовочных изделий. Сущность изобретения: бетонная смесь содержит, мас.%: цемент 35,0 - 50,0; песок 35,0 - 55,0; суперпластификатор - натриевую соль продукта конденсации нафталинсульфокислоты с формальдегидом С-3 0,71 - 0,86; воду остальное. Способ получения этой бетонной смеси заключается в помоле цемента с суперпластификатором - натриевой солью продукта конденсации нафталинсульфокислоты с формальдегидом С-3 до удельной поверхности 6400-7000 см2/г и смешении компонентов смеси при водоцементном отношении 0,25-0,30. Достигаемым техническим результатом является повышение пластичности, смеси и активности, особенно в ранние сроки твердения, что обеспечивает высокую прочность изготавливаемых из этой смеси изделий. Кроме того, достигается повышение качества поверхности изготавливаемых изделий. 2 c.п. ф-лы, 2 табл.

Цемент - 35,0 - 50,0

Песок - 35,0 - 55,0

Указанный суперпластификатор - 0,71 - 0,87

Вода - Остальное

2. Способ приготовления бетонной смеси, включающий помол цемента с суперпластификатором - натриевой солью продукта конденсации нафталинсульфокислоты с формальдегидом С-3 и последующее смешение с песком и водой, отличающийся тем, что помол цемента с указанным суперпластификатором проводят до удельной поверхности 6400 - 7000 см2/г, а смешение компонентов смеси осуществляют при водоцементном отношении 0,25 - 0,3.

| SU, авторское свидетельство, 1054321, C 02 C 24/22, 1983 | |||

| Бетоны с эффективными суперпластификаторами: Сборник научных трудов НИЖБ Госстроя СССР | |||

| - М., 1979, с | |||

| Способ обделки поверхностей приборов отопления с целью увеличения теплоотдачи | 1919 |

|

SU135A1 |

| SU, авторское свидетельство, 1379293, C 04 B 40/00, 1988 | |||

| SU, авторское свидетельство, 178097, C 04 B 40/00, 1992. | |||

Авторы

Даты

1998-09-10—Публикация

1995-01-23—Подача