Изобретение относится к производству строительных материалов, а именно к способу приготовления бетона при введении в бетонную смесь модифицирующих добавок, например комплексных.

Известны бетонные смеси с комплексными добавками, модифицирующими их свойства (RU, №2078744, С 04 В 28/04, 1997).

Известна бетонная смесь, содержащая (в качестве водоредуцирующего ПАВ) суперпластификатор С-3 (RU, №2055034, С 04 В 28/02, 1996).

Известен способ получения высокопрочного ячеистого бетона путем последовательной подачи на смешивание ПАВ, воды, цемента при дополнительном введении пластификатора С-3 в количестве 0,2-0,4% от массы цемента (RU, №2133722, С 04 В 38/10, 1999).

Известен способ приготовления бетонной смеси с добавками суперпластификаторов путем предварительной обработки цемента суперпластификатором в количестве 2,2-20% от массы цемента (RU, A1, №1812769, С 04 В 40/00, 1996).

Известен способ приготовления бетонной смеси путем перемешивания цемента и воды при последующем введении суперпластификатора в виде раствора (RU, №2016885, С 04 В 40/00, 1994).

Известна алюмосиликатная смесь, содержащая суперпластификатор на основе натриевых солей продукта конденсации нафталинсульфокислоты и формальдегида в количестве 0,05-0,3 мас.% сверх 100% смеси (RU, №2165907, С 04 В 28/06, 2001).

Известна комплексная добавка бетонной смеси, содержащая суперпластификатор С-3 на основе натриевой соли продукта конденсации нафталинсульфокислоты с формальдегидом в количестве 85,21-89,74% (RU, №2041863, С 04 В 28/04, 1995).

Известна сырьевая смесь для приготовления тяжелого бетона, содержащая суперпластификатор на основе натриевых солей продукта конденсации нафталинсульфокислоты с формальдегидом в количестве 0,5-1% от массы (расхода) цемента (RU, №2100304, С 04 В 28/00, 1997).

Известные бетонные смеси и способы приготовления бетона в присутствии модифицирующих добавок способствуют сохранению подвижности бетонной смеси, удалению воздуха, получению бетона с низким водосодержанием.

Известен диспергатор технический, представляющий собой смесь полимерных соединений разной молекулярной массы, получаемый сульфированием нафталина с последующей конденсацией с формальдегидом и нейтрализацией едким натром (RU, ГОСТ 68481-79).

Известный диспергатор имеет определенную направленность в использовании, а именно - он применяется как вспомогательное вещество в резиновой, текстильной, кожевенной, анилинокрасочной промышленности и в производстве синтетического каучука, в производстве химических волокон и химико-фотографической промышленности.

Известен способ модифицирования бетонной смеси при приготовлении бетона из цемента, песка, щебня, воды и модифицирующих добавок, например комплексных, путем введения модифицирующих добавок в смесь в виде полимерных соединений различной молекулярной массы, получаемых при конденсации нафталинсульфокислоты и формальдегида (Сборник научных трудов, под редакцией Батракова В.Г., Фаликмана В.Р. "Исследование и применение химических добавок в бетонах", М.: НИИЖБД989. С 20-23).

Наиболее близким аналогом предложенного изобретения является способ модифицирования бетонной смеси путем введения а нее водного раствора полимерных соединений различной молекулярной массы, получаемых при конденсации нафталинсульфокислоты и формальдегида и 2-4 % от массы смеси соли железа двух - или трехвалентного (РАТИНОВ В.Б. и др. Добавки в бетон, Москва, Стройиздат, 1989, с. 92,105,110,162-172).

Данное техническое решение принято за прототип настоящего изобретения. Однако оно обладает недостатками.

Высокие пластифицирующие свойства проявляются в смесях, где полимерное соединение имеет больший коэффициент поликонденсации (n=14-16), эти соединения максимально разжижают бетонную смесь, обеспечивают повышение плотности и прочности бетона за счет лучшей удобоукладываемости, меньшей величины воздухововлечения и большей скорости потери вовлеченного воздуха, однако высокая поликонденсация приводит не только к сильному разжижению бетонной смеси, но и к существенному замедлению сроков схватывания (в первые трое суток набор прочности существенно замедлен), а прирост прочности начинается в уже затвердевших образцах. Пластифицирующие свойства значительно ниже проявляются в смесях, где полимерное соединение имеет меньший коэффициент поликонденсации (n=2-4), эти соединения не влияют на прочностные характеристики, но обеспечивают ускорение твердения бетонов на ранних этапах и улучшают его однородность.

В основу настоящего изобретения положено решение задачи ускорения твердения бетона на ранних стадиях процесса приготовления, при повышении плотности и прочности бетона в последующих стадиях:

- за счет диспергирующих свойств модифицирующих добавок;

- за счет использования полимерных соединений с низкой степенью поликонденсации;

- за счет использования конкретного фракционного состава продуктов поликонденсации нафталинсульфокислоты и формальдегида;

- за счет введения соединений в виде раствора;

- за счет введения комплексных добавок;

- за счет оптимальных значений количества добавок, соотношения их в водном растворе и низких пределов степени поликонденсации.

Согласно изобретению эта задача решается в способе модифицирования бетонной смеси путем введения в неё водного раствора полимерных соединений различной молекулярной массы, получаемых при конденсации нафталинсульфокислоты и формальдегида, и 2-4 % от массы смеси соли железа двух - или трехвалентного, указанные полимерные соединения используют в количестве 0,3-0,7 мас.% от массы цемента при степени поликонденсации, равной 2-5, и при соотношении их и воды как /30 : 70/ - /40 : 60/ (%) соответственно, а указанную соль железа вводят после указанного водного раствора.

Заявителями не установлены какие-либо источники информации, которые содержали бы сведения о технических решениях, идентичных или эквивалентных заявленным объектам изобретения, каждый из которых характеризуется наличием новой совокупности признаков. Это, по мнению заявителей, определяет соответствие изобретения критерию "новизна".

За счет реализации отличительных признаков изобретения (в совокупности с признаками, указанными в ограничительной части формулы) достигаются важные новые свойства объекта.

Реализация отличительных признаков изобретения однозначно обуславливает появление у объекта важного технического эффекта, который состоит в том, что полимерное соединение с низкой степенью поликонденсации используют в качестве диспергатора при приготовлении бетонной смеси, используя эффект повышения поверхностной энергии дисперсной системы, образующей бетонный раствор, за счет энергии присоединения молекул используемого в качестве добавки полимерного соединения на ранних стадиях его поликонденсации, что в свою очередь существенно увеличивает поверхностную энергию дисперсной системы, особенно в период гидратации цемента, что способствует последовательной дисагрегации составляющих смеси. Добавку вводят в виде раствора с целью увеличения массы молекул, являющейся основным параметром, влияющим на развитие прочностных характеристик бетона в процессе его приготовления. Кроме этого, увеличение, таким образом, массы молекул добавки компенсирует пластифицирующие свойства бетонной смеси на ранних стадиях отверждения при сохранении эффекта ускоренного отверждения с достижением прочности, превышающей стандартную до 30% и более. Последующее введение раствора солей железа усиливает достигаемый технический результат.

Заявителям не известны какие-либо публикации, которые содержали бы сведения о влиянии отличительных признаков изобретения на достигаемый технический результат.

Указанное позволяет, по мнению заявителей, признать заявленное изобретение соответствующим критерию "изобретательский уровень".

Способ осуществляют следующим образом.

В качестве добавки (Д) используют полиметаленполинафталинсульфонат Na со степенью поликонденсации, равной 2-5, в виде водного раствора, в количестве 0,4 -0,7 мас.% от массы цемента, при ее соотношении и воды как /30-70/:/40-60/(%).

В качестве сухих компонентов в бетонной смеси используют цемент М-400 /Ц/, песок кварцевый с Мкр>2,0-2,2 /П/, щебень гранитный фр.5-20 мм /Щ/.

Готовят бетонные смеси при сохранении заданной подвижности (ОК=15 см) и неизменном количестве сухих компонентов Ц, П, Щ в них.

ПРИМЕР 1.

Определяют изменение расхода жидкости от количества добавки. Данные приведены в таблице 1 "Динамика расхода жидкости".

Из таблицы 1 видно, что снижение расхода жидкости относительно контрольного на 13,3% наблюдается при использовании добавки 0,4% (от массы цемента); наибольшее снижение расхода жидкости относительно контрольного на 14,9% наблюдается при использовании добавок 0,5% и 0,6% (от массы цемента);

наименьшее снижение расхода жидкости по сравнению с последними относительно контрольного на 14,4% наблюдается при использовании добавки 0,7% (от массы цемента).

ПРИМЕР 2.

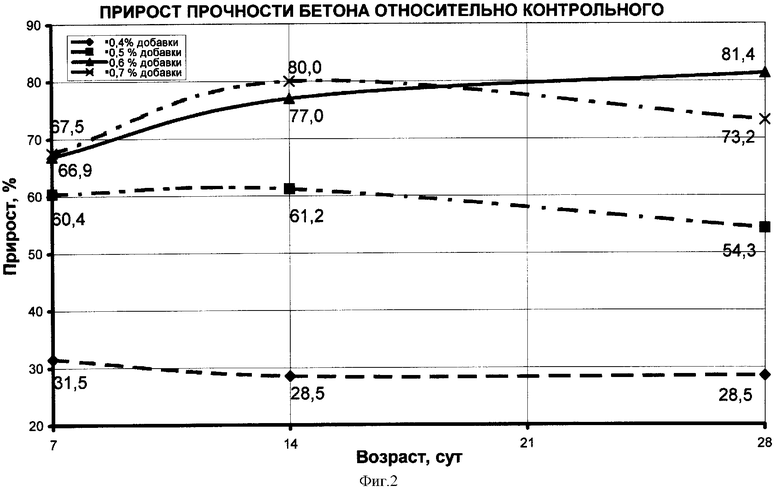

Определяют зависимость прироста прочности бетона от количества добавки.

Данные приведены в таблице 2 "Прочность бетона при сжатии" - в силовых показателях (МПа) и в таблице 3 "Прирост прочности бетона относительно контрольного" - в относительных показателях (%).

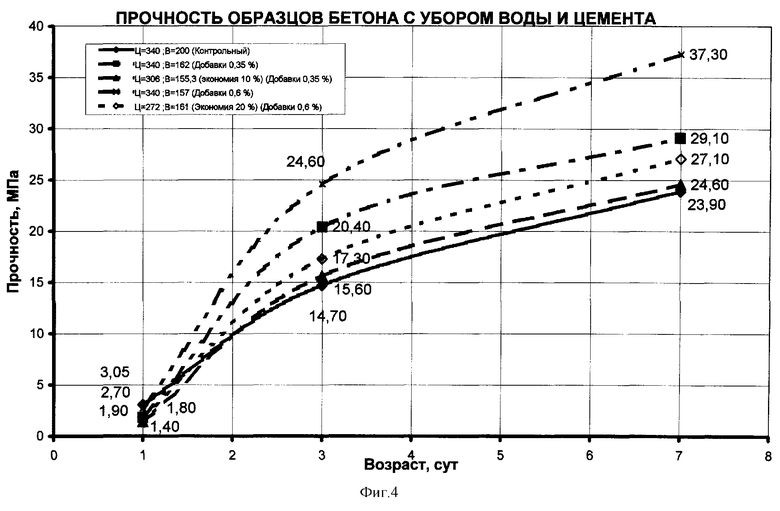

По данным таблиц 2 и 3 построены график 1 (фиг.1) "Рост прочности бетона" и график 2 (фиг.2) "Прирост прочности бетона", соответственно.

Из таблиц 2 и 3 и графиков 1, 2 очевидно, что введение добавки в бетонную смесь позволяет существенно увеличить прочность бетона как на протяжении всего времени твердения, так и на конечную прочность. Максимальный прирост прочности достигается при концентрации добавки 0,6% от массы цемента в пересчете на сухое вещество.

ПРИМЕР З.

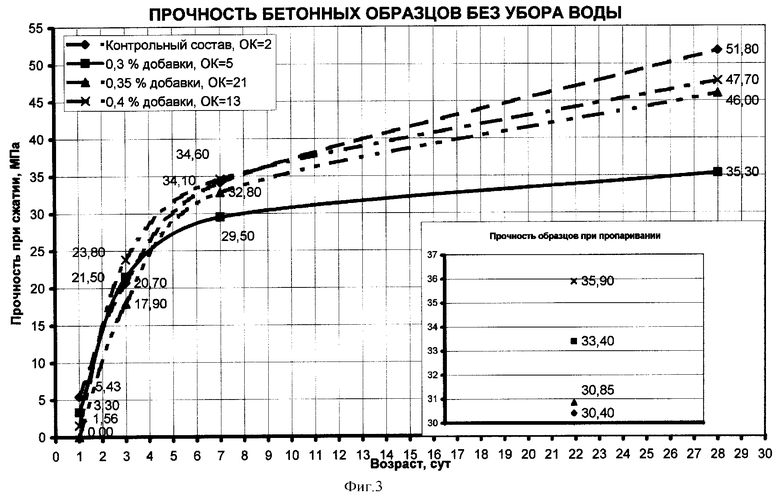

Определяют изменение прочности бетона в возрастах при подвижности смеси.

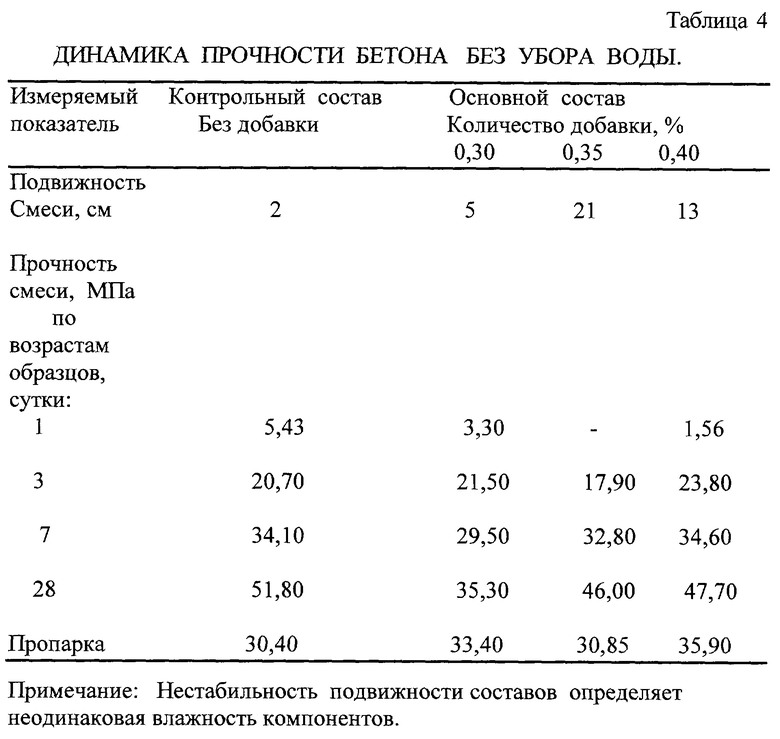

Данные приведены в таблице 4 "Динамика прочности бетона без убора воды".

По данным таблицы 4 построен график 3 (фиг.3) "Прочность бетонных образцов без убора воды".

Из таблицы 4 и графика 3 очевидно, что добавка не оказывает отрицательного воздействия на бетон при значительном увеличении подвижности.

ПРИМЕР 4.

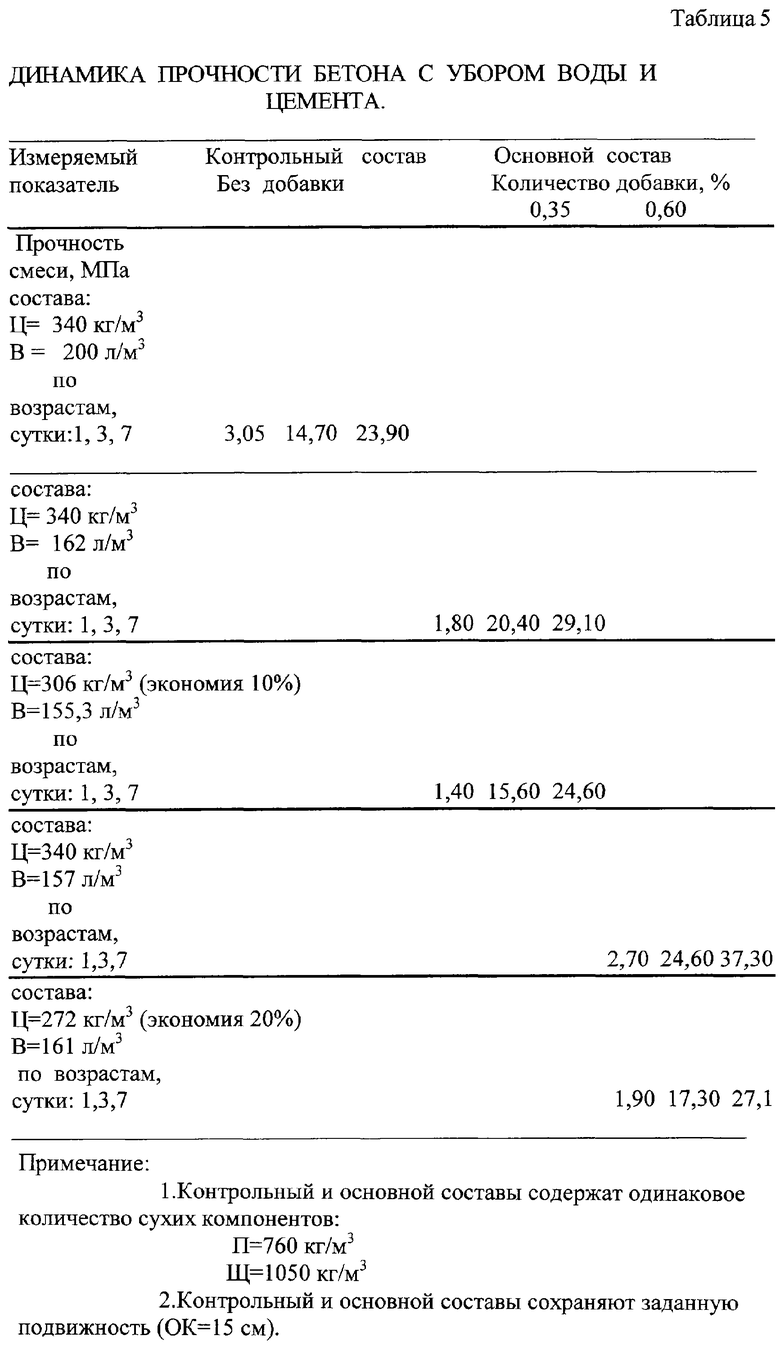

Определяют влияние добавки на прочностные характеристики бетона и возможность экономии цемента в смеси.

Данные приведены в таблице 5 "Динамика прочности бетона с убором воды и цемента".

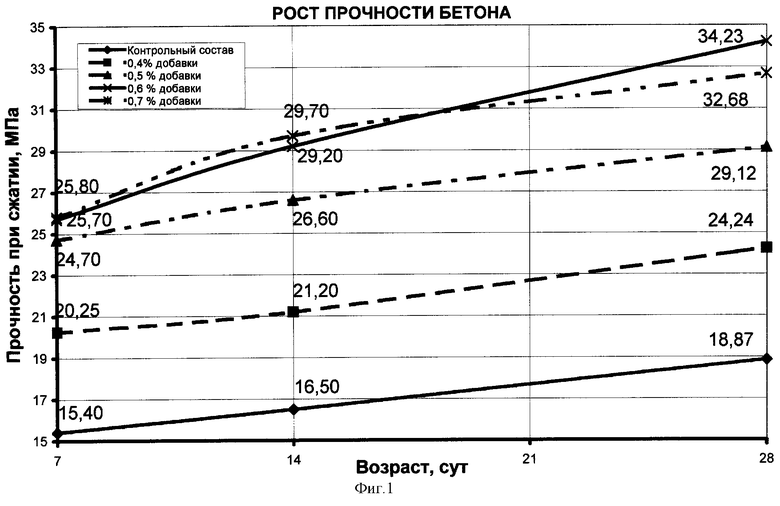

По данным таблицы 5 строят график 4 (фиг.4) "Прочность образцов бетона с убором воды и цемента".

Из таблицы 5 графика 4 очевидно, что с увеличением содержания добавки происходит значительное увеличение прироста прочности. На 7 сутки при содержании 0,35% добавки он составил 22%, а при содержании 0,6% - 56%. Кроме того, составы с этими добавками показывают лучшие результаты, чем контрольный. Так при содержании 0,35% добавки и уборе 10% цемента он составил 3%, а при содержании добавки 0,6% и уборе 20% цемента - 13,4%.

Следовательно, использование добавки позволяет значительно увеличить прочность бетона или при фиксированной прочности экономить часть бетона.

ПРИМЕР 5. Определяют влияние комплексной добавки на свойства бетона.

Вводят Д в бетонную смесь и дополнительно после этого вводят соль трехвалентного железа (FeCl3, Fe2(SO4)3) в количестве 2-4% от массы бетонной смеси.

В процессе гидратации цемента протекает гидролиз солей железа по схеме:

1. Fe3++H2O=|Fe(OH)2++H+

2. |Fe(OH)2|++H2O=|Fe(OH)2|+Н+

3. |Fe(ОН)2|++Н2О=Fe(ОН)3+3H+

или суммарно

Fe3++Н2O=Fe(ОН)3+3Н+

На 1 и 2 стадиях гидролиз образует основание соли, а на последней труднорастворимые гидроксиды металлов.

В щелочной среде Fe(ОН)3 переходит в труднорастворимый гидроферрит.

Из примеров очевидно, что полиметиленполинафталинсульфонат Na со степенью поликонденсации, равной 2-5, в количестве 0,3-0,7 мас.% от массы цемента, введенный в смесь в виде раствора, при соотношении его и воды как /30-70/:/40-60/ (%), улучшает физико-химические свойства бетона, увеличивает прочность на протяжении всего времени затвердения, а также конечную прочность, ускоряет процесс твердения, а труднорастворимые гидрооксиды металлов, при гидролизе введенных солей трехвалентного железа, кольмутируют поры и уплотняют бетон, образовавшийся гидроферрит ускоряет схватывание, улучшает структурные характеристики.

Реализация заявленного изобретения осуществляется с использованием известных полимерных соединений, технологий получения и применения их в качестве добавок при приготовлении бетонов.

Возможность промышленного применения заявленного способа приготовления бетона подтверждается успешными результатами испытания опытных образцов, и это обуславливает, по мнению заявителей, его соответствие критерию "промышленная применимость".

Использование заявленного способа по сравнению со всеми известными средствами аналогичного назначения обеспечивает существенное улучшение плотности и прочности бетона в процессе приготовления смеси и получения бетона.

Использование заявленного решения обеспечивает:

- ускорение твердения бетона на ранних стадиях технологического процесса;

- повышение прочности бетона как на ранних стадиях приготовления, так и в последующих стадиях после окончания технологического процесса;

- повышение плотности бетона.

Таблица 1.

ДИНАМИКА РАСХОДА ЖИДКОСТИ

Без добавки

Примечание:

1 .Контрольный и основной составы содержат одинаковое количество сухих компонентов:

Ц = 340 кг/м3

П = 760 кг/м3

Щ = 1050 кг/м3

2. Контрольный и основной составы сохраняют заданную подвижность:

Осадка конуса ОК = 15 см

Марка по удобоукладываемости ПЗ

3. В основной состав добавку вводят в жидком виде, ранее приготовленную.

4. Истинная концентрация добавки равна 0,369.

5. Истинное содержание добавки в % соотношении к массе сухого цемента составило 0,420, 0,512, 0,615, 0,718.

Таблица 2 ПРОЧНОСТЬ БЕТОНА ПРИ СЖАТИИ.

Количество добавки, %

сутки:

Таблица 3

ПРИРОСТ ПРОЧНОСТИ БЕТОНА ОТНОСИТЕЛЬНО КОНТРОЛЬНОГО

Количество добавки, %

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2014 |

|

RU2559235C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2014 |

|

RU2551546C1 |

| БЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 1998 |

|

RU2131856C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2014 |

|

RU2559234C1 |

| СПОСОБ ДВУХСТАДИЙНОГО ПОЛУЧЕНИЯ КОМПЛЕКСНОЙ ДОБАВКИ ПОЛИФУНКЦИОНАЛЬНОГО ДЕЙСТВИЯ ДЛЯ БЕТОНОВ И СТРОИТЕЛЬНЫХ РАСТВОРОВ И КОМПЛЕКСНАЯ ДОБАВКА ПОЛИФУНКЦИОНАЛЬНОГО ДЕЙСТВИЯ | 2007 |

|

RU2478591C2 |

| КОМПЛЕКСНАЯ ДОБАВКА В БЕТОННЫЕ СМЕСИ И СТРОИТЕЛЬНЫЕ РАСТВОРЫ | 2002 |

|

RU2228306C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 1993 |

|

RU2062772C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2008 |

|

RU2371412C1 |

| ЗАМЕДЛЯЮЩИЙ СХВАТЫВАНИЕ СУПЕРПЛАСТИФИКАТОР | 2003 |

|

RU2262490C2 |

| БЕТОННАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 1999 |

|

RU2152914C1 |

Изобретение относится к производству строительных материалов, а именно к способу модифицирования бетона при введении в бетонную смесь комплексных добавок. Технический результат - повышение плотности и прочности бетона, ускорение твердения бетона на ранних стадиях технологического процесса. В способе модифицирования бетонной смеси путем введения в неё водного раствора полимерных соединений различной молекулярной массы, получаемых при конденсации нафталинсульфокислоты и формальдегида, и 2-4 % от массы смеси соли железа двух - или трехвалентного, указанные полимерные соединения используют в количестве 0,3-0,7 мас.% от массы цемента при степени поликонденсации, равной 2-5, и при соотношении их и воды как /30 : 70/ - /40 : 60/ (%) соответственно а указанную соль железа вводят после указанного водного раствора. 4 ил., 5 табл.

Способ модифицирования бетонной смеси путем введения в неё водного раствора полимерных соединений различной молекулярной массы, получаемых при конденсации нафталинсульфокислоты и формальдегида, и 2-4 % от массы смеси соли железа двух- или трехвалентного, отличающийся тем, что указанные полимерные соединения используют в количестве 0,3-0,7 % от массы цемента при степени поликонденсации 2-5 и при соотношении их и воды (30 : 70) - (40 : 60) (%) соответственно, а указанную соль железа вводят после указанного водного раствора.

| РАТИНОВ В.Б | |||

| и др | |||

| Добавки в бетон, Москва, Стройиздат, 1989, с | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Композиция для устройства полов | 1979 |

|

SU854908A1 |

| Бетонная смесь | 1989 |

|

SU1696406A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ В БЕТОНЫ И РАСТВОРЫ | 1996 |

|

RU2122986C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДЕЮЩЕЙ СМЕСИ | 1997 |

|

RU2122988C1 |

| US 5153299 A, 06.10.1992 | |||

| СТОПОРНОЕ УСТРОЙСТВО | 0 |

|

SU326125A1 |

| Способ конвертации преобразования перевода 2D-изображений в формат 3D | 2018 |

|

RU2740445C2 |

Авторы

Даты

2005-08-10—Публикация

2002-11-01—Подача