Изобретения относятся к области строительных материалов и могут быть использованы в производстве декоративного покрытия для лицевых поверхностей бетонных изделий и при изготовлении бетонных изделий с этим покрытием.

Известен состав для декоративного защитного покрытия зданий и сооружений, содержащий связующее - смесь органического компонента и жидкого стекла, пигмент, противоморозную добавку, поверхностно-активное вещество, антисептик, минеральный наполнитель при следующем соотношении компонентов, маc.%: связующее - смесь органического компонента и жидкого стекла в соотношении соответственно 1:(0,09-0,17)32-51; пигмент 0,25-12,0; противоморозная добавка 0,35-2,50; минеральный наполнитель - остальное (см. патент РФ №2055821, МПК6 С 04 В 41/61, C 09 D 5/28).

Однако декоративное защитное покрытие такого состава является недолговечным вследствие низких показателей водостойкости, так как жидкое стекло является воздушным вяжущим веществом, которое не обладает высокой водостойкостью, что значительно сужает область его использования.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению (прототипом) является декоративное покрытие для лицевых поверхностей строительных изделий из искусственного камня, содержащее портландцемент, пигмент для окрашивания лицевых поверхностей строительных изделий из искусственного камня, известь-пушонку, хлористый кальций, стеарат кальция, аcбестовую пыль и воду при следующем соотношении компонентов, мас.%: портландцемент 46-48; пигмент для окрашивания лицевых поверхностей строительных изделий из искусственного камня 2,0-2,5; известь-пушонка 5,5-6,5; хлористый кальций 1,5-3,5; стеарат кальция 0,3-1,2; аcбестовая пыль 1,0-1,8; вода 40,0-42,0 (см. Черных В.Ф. Стеновые и отделочные материалы. - М.: Росагропромиздат, 1991, с.116).

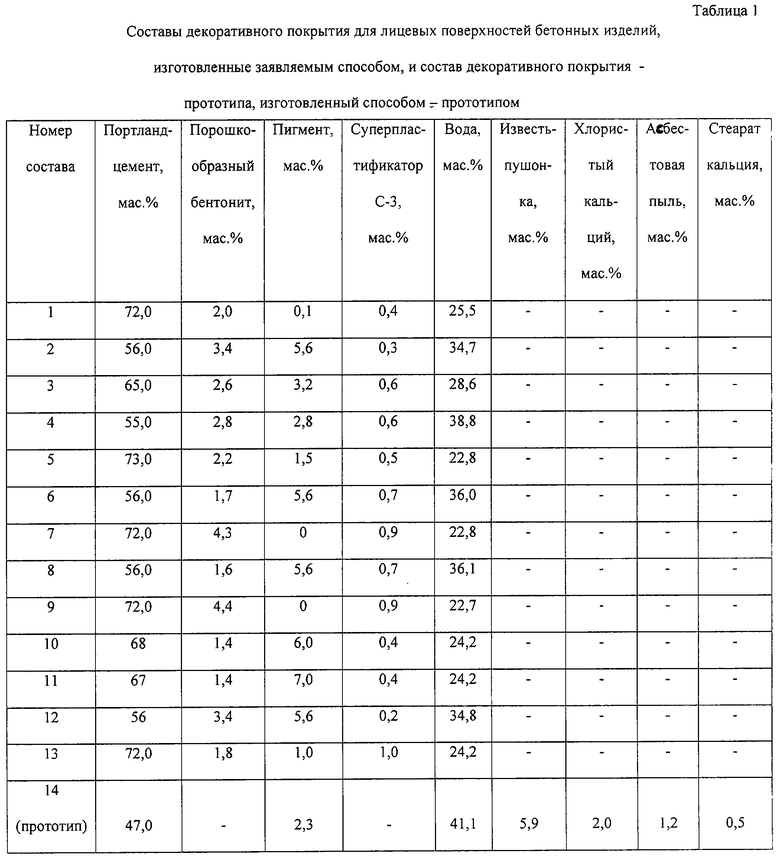

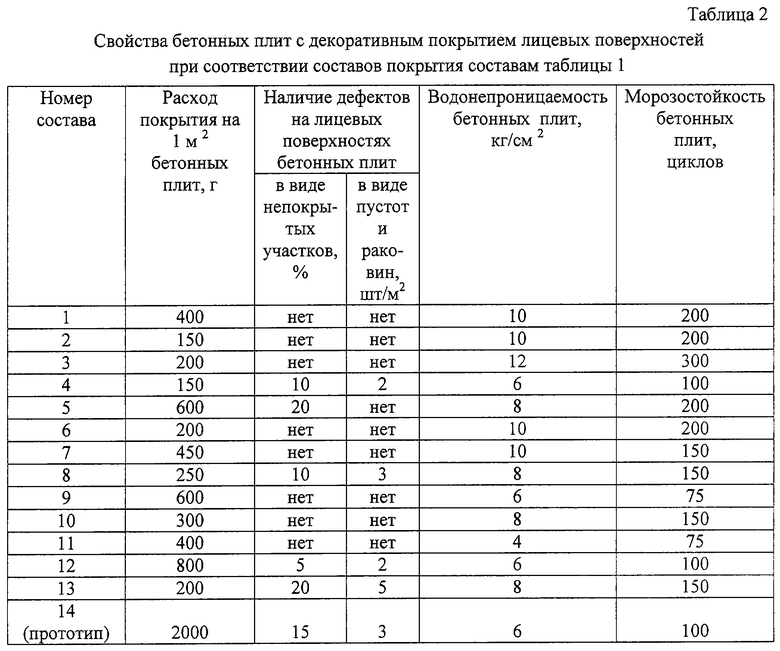

Основными недостатками описанного декоративного покрытия являются невысокое качество вследствие низкой укрывистости при нанесении тонким слоем на лицевые поверхности строительных изделий из искусственного камня, что не приводит к устранению таких видимых поверхностных дефектов, как пустоты или раковины, и способствует появлению непокрытых участков поверхностей; невысокая долговечность вследствие низких показателей водонепроницаемости и морозостойкости при нанесении на лицевые поверхности строительных изделий из искусственного камня (см. таблицы 1, 2, состав 14), а также из-за шелушения и отслоения покрытия с течением времени.

Известен способ изготовления декоративного покрытия для лицевых поверхностей изделий из искусственного камня, включающий введение портландцемента в количестве до 70% от массы покрытия, небольшого количества пигмента для окрашивания лицевых поверхностей бетонных изделий, кварцевого песка в количестве до 30% от массы покрытия, гидрофобных добавок в количестве 0,08-0,15% от массы покрытия, их совместный помол в вибромельнице до тонкости 2000-5500 см2/г и последующее порционное добавление воды (см. Черных В.Ф. Стеновые и отделочные материалы. - М.: Росагропромиздат, с.116).

Однако изготовление декоративного покрытия описанным способом является достаточно трудоемким и малопроизводительным вследствие необходимости использования специального помольного оборудования и обязательного совместного тонкого помола компонентов покрытия.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению (прототипом) является способ изготовления декоративного покрытия для лицевых поверхностей строительных изделий из искусственного камня, включающий введение портландцемента в количестве 70-90% от массы сухого покрытия, пигмента для окрашивания лицевых поверхностей строительных изделий из искусственного камня в количестве 2-10% от массы сухого покрытия, извести-пушонки в количестве 1-15% от массы сухого покрытия, хлористого кальция в количестве 2-4% от массы сухого покрытия, стеарата кальция в количестве 0,8-1,0% от массы сухого покрытия, аcбестовой пыли в количестве 1-2% от массы сухого покрытия, их перемешивание. Для уменьшения усадки и экономии декоративного покрытия дополнительно вводят кварцевый песок в количестве 25-30% от массы сухого покрытия. Далее производят порционное добавление воды, сначала - 1/3 от расчетного количества, составляющего 0,7-0,8 л на 1 кг сухого покрытия, затем - оставшуюся воду (см. Черных В.Ф. Стеновые и отделочные материалы. - М.: Росагропромиздат, 1991, с.116).

Основными недостатками способа изготовления декоративного покрытия, выбранного в качестве прототипа, являются невысокое качество этого покрытия при его нанесении тонким слоем на лицевые поверхности строительных изделий из искусственного камня, а именно: наличие видимых дефектов на лицевых поверхностях этих изделий - непокрытых участков, пустот, раковин; невысокая долговечность этого покрытия вследствие низких показателей водостойкости и морозостойкости при нанесении на лицевые поверхности строительных изделий из искусственного камня, обусловленных низкой плотностью затвердевшего покрытия (см. таблицы 1, 2, состав 14).

Известен способ изготовления бетонных изделий с декоративным покрытием лицевых поверхностей, заключающийся в том, что предварительно лицевую поверхность затвердевшего бетонного изделия подвергают механической обработке, наносят на нее грунтовочный слой, затем - декоративное покрытие слоем толщиной 1,5-5,0 мм с помощью удочки, пистолета-распылителя, растворомета или кистью (см. Черных В.Ф. Стеновые и отделочные материалы. - М.: Росагропромиздат, 1991, с.117).

Недостатками вышеописанного способа изготовления бетонных изделий с декоративным покрытием лицевых поверхностей являются высокая трудоемкость вследствие необходимости предварительной обработки лицевой поверхности затвердевшего бетонного изделия, а также низкая долговечность нанесенного на лицевую поверхность бетонного изделия декоративного покрытия из-за низкой адгезии покрытия к этой поверхности.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению (прототипом) является способ изготовления декоративных мрамороподобных бетонных изделий, включающий заполнение формы бетонными смесями, нанося их на подложку формы, с разной подвижностью, содержащими по крайней мере в одной пигмент, предварительное отверждение хотя бы одной из нанесенных на подложку смесей, уплотнение вибрированием и последующее отверждение. Предварительное отверждение осуществляют выдерживанием нанесенной на подложку бетонной смеси. Бетонные смеси с одинаковой подвижностью наносят на подложку формы последовательно, а бетонную смесь с наибольшей подвижностью наносят последней. Бетонную смесь можно наносить на подложку, покрывая часть ее поверхности, а на остальную часть можно наносить последнюю бетонную смесь (см. патент РФ №2080258, МПК6 B 28 B 11/00, С 04 В 41/61).

Основными недостатками способа изготовления декоративных мрамороподобных бетонных изделий являются невысокое качество и долговечность производимых изделий вследствие образования видимых дефектов лицевых поверхностей - пустот и раковин, возникающих из-за недоуплотнения бетонных смесей при вибрировании; длительность процесса изготовления вследствие необходимости предварительного отверждения нанесенной на подложку бетонной смеси; высокая стоимость производимых изделий вследствие повышенного расхода дорогостоящих пигментов, обусловленного значительной толщиной слоя бетонной смеси с пигментом.

Предлагаемыми изобретениями решается задача повышения качества и долговечности декоративного покрытия для лицевых поверхностей бетонных изделий и бетонных изделий с этим декоративным покрытием лицевых поверхностей при изготовлении декоративного покрытия для лицевых поверхностей изделий заявляемым способом.

Для получения такого технического результата предлагаемое декоративное покрытие для лицевых поверхностей бетонных изделий, содержащее портландцемент, при окрашивании лицевых поверхностей бетонных изделий - пигмент и воду, дополнительно содержит порошкообразный бентонит, суперпластификатор С-3 на основе натриевой соли продукта конденсации нафталинсульфокислоты и формальдегида при следующем соотношении компонентов, мас.%: портландцемент 56-72; пигмент - при окрашивании лицевых поверхностей бетонных изделий 0,1-6,0; порошкообразный бентонит 1,7-4,3; суперпластификатор С-3 на основе натриевой соли продукта конденсации нафталинсульфокислоты и формальдегида 0,3-0,9; вода 22,8-36,0.

Для достижения названного технического результата в способе изготовления декоративного покрытия для лицевых поверхностей бетонных изделий, включающем введение портландцемента и при окрашивании лицевых поверхностей бетонных изделий - пигмента, перемешивание, порционное добавление воды, перед введением портландцемента подают концентрированный водный раствор суперпластификатора С-3 на основе натриевой соли продукта конденсации нафталинсульфокислоты и формальдегида в количестве 0,3-0,9% от массы покрытия, порошкообразный бентонит в количестве 1,7-4,3% от массы покрытия и порцию воды в количестве 20-25% от ее общей массы, составляющей 22,8-36,0% от массы покрытия, перемешивают их до однородного состояния, причем при окрашивании лицевых поверхностей бетонных изделий затем вводят пигмент в количестве 0,1-6,0% от массы покрытия, добавляют дополнительную порцию воды в количестве 35-40% от ее общей массы и вновь производят перемешивание до однородного состояния, а после введения портландцемента в количестве 56-72% от массы покрытия снова осуществляют перемешивание и выдержку в течение 10-15 минут, далее при постоянном перемешивании вводят оставшуюся порцию воды.

Для достижения указанного технического результата в способе изготовления бетонных изделий с декоративным покрытием лицевых поверхностей, включающем заполнение формы с подложкой бетонной смесью, уплотнение вибрированием и последующее отверждение, перед заполнением формы бетонной смесью на подложку производят нанесение декоративного покрытия, содержащего портландцемент в количестве 56-72% от массы этого покрытия, при окрашивании лицевых поверхностей бетонных изделий - пигмент в количестве 0,1-6,0% от массы этого покрытия, порошкообразный бентонит в количестве 1,7-4,3% от массы этого покрытия, суперпластификатор С-3 на основе натриевой соли продукта конденсации нафталинсульфокислоты и формальдегида в количестве 0,3-09% от массы этого покрытия и воду в количестве 22,8-36,0% от массы этого покрытия, слоем 0,1-0,3 мм.

При условии изготовления декоративного покрытия для лицевых поверхностей бетонных изделий заявляемым способом повышение качества этого покрытия обусловлено его высокой укрывистостью, отсутствием дефектов при нанесении на лицевые поверхности бетонных изделий - непокрытых участков, пустот и раковин, а повышение долговечности декоративного покрытия обусловлено высокими показателями водонепроницаемости и морозостойкости при нанесении на лицевые поверхности бетонных изделий (см. таблицы 1, 2, составы 1-3, 6, 7, 10). Повышение качества бетонных изделий с заявляемым декоративным покрытием лицевых поверхностей, изготовленным предлагаемым способом, во-первых, обусловлено высокой адгезией названного покрытия к бетону за счет того, что твердение портландцемента, входящего в состав декоративного покрытия, осуществляется одновременно с твердением портландцемента, входящего в состав бетонной смеси изделия, следовательно, не происходит нарушения структуры контактной зоны декоративного покрытия и бетонного изделия; во-вторых, обусловлено тем, что при нанесении на подложку формы декоративного покрытия слоем 0,1-0,3 мм исключается возможность образования на лицевых поверхностях бетонных изделий пустот, раковин и других дефектов, возникающих в результате недоуплотнения массы при вибрировании. Повышение долговечности бетонных изделий с заявляемым декоративным покрытием лицевых поверхностей, изготовленным предлагаемым способом, обусловлено высокими показателями водонепроницаемости и морозостойкости вследствие высоких характеристик затвердевшего портландцементного камня, изготовленного с использованием суперпластификатора С-3 на основе натриевой соли продукта конденсации нафталинсульфокислоты и формальдегида.

Кроме того, предлагаемыми изобретениями обеспечивается низкий расход декоративного покрытия на 1 м2 для лицевых поверхностей бетонных изделий, что объясняется тонкодисперсной структурой и высокой укрывистостью названного покрытия, а также нанесением покрытия на подложку формы, а не на поверхность бетонного изделия, которая, как правило, имеет дефекты - пустоты или раковины (см. таблицы 1, 2, составы 1-3, 6, 7, 10).

Введение портландцемента в количестве 56-72% от массы декоративного покрытия является оптимальным, так как в этом диапазоне обеспечивается наименьший расход покрытия на 1 м2, отсутствуют дефекты на лицевых поверхностях бетонных изделий и достигаются наивысшие показатели водонепроницаемости и морозостойкости бетонных изделий (см. таблицы 1, 2, составы 1-3, 6, 7, 10).

Введение портландцемента в количестве менее 56% от массы декоративного покрытия приведет к снижению укрывистости покрытия, возникновению дефектов на лицевых поверхностях бетонных изделий - непокрытых участков, пустот и раковин, к снижению показателей водонепроницаемости и морозостойкости бетонных изделий (см. таблицы 1,2, состав 4). Введение портландцемента в количестве более 72% от массы декоративного покрытия приведет к повышению расхода покрытия на 1 м2, возникновению дефектов на лицевых поверхностях бетонных изделий, а именно непокрытых участков, а также к снижению показателя водонепроницаемости бетонных изделий (см. таблицы 1, 2, состав 5).

Введение порошкообразного бентонита в количестве 1,7-4,3% от массы декоративного покрытия является оптимальным, так как в этом диапазоне обеспечиваются наилучшие показатели по расходу покрытия на 1 м2, качеству и долговечности при нанесении покрытия на лицевые поверхности бетонных изделий (см. таблицы 1, 2, составы 3, 6, 7). Бентонит, являющийся очень высокодисперсным материалом, хорошо удерживает воду и придает декоративному покрытию пластичность, благодаря чему покрытие легко наносят тонким слоем на подложку формы, и оно не смывается при заполнении формы бетонной смесью и при последующем уплотнении вибрированием. Бентонит, также являющийся химически активным веществом по отношению к портландцементу, повышает плотность последнего и, как следствие, повышается водонепроницаемость и морозоустойчивость бетонных изделий с декоративным покрытием лицевых поверхностей, содержащих бентонит. Бентонит, также являющийся отбеливающей добавкой, значительно осветляет серый цвет портландцемента и обеспечивает чистоту тона бетонных изделий.

Введение порошкообразного бентонита в количестве менее 1,7% от массы декоративного покрытия приведет к возникновению дефектов на лицевых поверхностях бетонных изделий в виде непокрытых участков (см. таблицы 1, 2, состав 8).

Введение порошкообразного бентонита в количестве более 4,3% от массы декоративного покрытия приведет к повышению расхода покрытия на 1 м2, к снижению показателей водонепроницаемости и морозостойкости бетонных изделий (см. таблицы 1, 2, состав 9).

Введение бентонита порошкообразным вызвана необходимостью его равномерного распределения в декоративном покрытии.

В связи с тем, что бентонит является отбеливающей добавкой, бетонные изделия с декоративным покрытием лицевых поверхностей светло-серого цвета можно получать без введения пигмента. Поэтому оптимальное содержание пигмента составляет 0,1-6,0% от массы декоративного покрытия. В этом диапазоне наряду с высокими декоративными свойствами покрытия обеспечиваются высокие показатели водонепроницаемости и морозостойкости бетонных изделий (см. таблицы 1, 2, составы 1, 2, 3, 6, 7, 10).

Введение пигмента в количестве менее 0,1% от массы декоративного покрытия приведет к некачественному окрашиванию лицевых поверхностей.

При введении пигмента в количестве более 6,0% от массы декоративного покрытия начнется снижение показателей водонепроницаемости и морозостойкости бетонных изделий (см. таблицы 1, 2, состав 11).

Введение суперпластификатора С-3 на основе натриевой соли продукта конденсации нафталинсульфокислоты и формальдегида в количестве 0,3-0,9% от массы декоративного покрытия и введение воды в количестве 22,8-36,0% от массы декоративного покрытия является оптимальным, так как в этом диапазоне значений легко производить нанесение декоративного покрытия на подложку формы, отсутствуют дефекты на лицевых поверхностях бетонных изделий и достигаются наивысшие показатели водонепроницаемости и морозостойкости бетонных изделий (см. таблицы 1, 2, составы 1, 2, 6, 7).

При введении суперпластификатора С-3 на основе натриевой соли продукта конденсации нафталинсульфокислоты и формальдегида в количестве менее 0,3% от массы декоративного покрытия не удается диспергировать порошкообразный бентонит и его равномерно распределить по объему декоративного покрытия, поэтому покрытие становится недостаточно пластичным, имеет плохую укрывистость и плохо наносится на подложку формы. Как следствие, увеличивается расход покрытия на 1 м2 и ухудшаются качество и долговечность лицевых поверхностей бетонных изделий (см. таблицы 1, 2, состав 12). При введении суперпластификатора С-3 на основе натриевой соли продукта конденсации нафталинсульфокислоты и формальдегида в количестве более 0,9% от массы декоративного покрытия происходит пластификация портландцемента, в результате чего покрытие легко смывается водой при заполнении формы и уплотнении бетонной смеси. Качество лицевых поверхностей при этом резко снижается, так как появляются дефекты - непокрытые участки, пустоты и раковины, долговечность бетонных изделий с декоративным покрытием снижается тоже вследствие уменьшения показателей водонепроницаемости и морозостойкости (см. таблицы 1, 2, состав 13).

Введение воды в количестве менее 22,8% от массы декоративного покрытия приведет к его загустеванию и плохой наносимости на подложку формы. При введении воды в количестве более 36,0% от массы декоративного покрытия оно становится жидким и легко смывается с подложки формы при заполнении формы и уплотнении бетонной смеси.

При осуществлении способа изготовления декоративного покрытия для лицевых поверхностей бетонных изделий введение суперпластификатора С-3 на основе натриевой соли продукта конденсации нафталинсульфокислоты и формальдегида в количестве 0,3-0,9% от массы покрытия в виде концентрированного водного раствора, порошкообразного бентонита в количестве 1,7-4,3% от массы покрытия и порцию воды в количестве 20-25% от ее общей массы, составляющей 22,8-36,0% от массы покрытия, их перемешивание до однородного состояния способствует значительному диспергированию порошкообразного бентонита и, следовательно, его равномерному распределению в декоративном покрытии. Это в свою очередь способствует повышению пластичности покрытия, стойкости к смыванию водой и отбеливанию. Последующее введение пигмента в количестве 0,1-6,0% от массы покрытия при окрашивании лицевых поверхностей бетонных изделий, дополнительной порции воды в количестве 35-40% от ее общей массы и перемешивание способствуют получению устойчивой однородной по цвету высокодисперсной массы коллоидного типа, структура которой уже не разрушается при последующем введении портландцемента в количестве 56-72% от массы покрытия, обладающего пептизирующим, то есть разжижающим, действием по отношению к глинистым минералам, к которым относится и бентонит. Выдержка массы в течение 10-15 минут после введения портландцемента и перемешивания способствует окончательному перераспределению влаги в массе и ее стабилизации, после чего можно вводить оставшуюся порцию воды при постоянном перемешивании. При выдержке массы менее 10 минут она не достаточно стабилизируется, в результате чего при последнем введении порции воды возможна “осадка” массы и снижение ее пластичности. Выдержка массы более 15 минут экономически нецелесообразна, так как технический результат от этого не улучшится.

При осуществлении способа изготовления бетонных изделий с декоративным покрытием лицевых поверхностей нанесение на подложку формы декоративного покрытия слоем 0,1-0,3 мм является оптимальным, так как при толщине слоя покрытия менее 0,1 мм укрывистость покрытия снижается, и на лицевых поверхностях бетонных изделий появляются дефекты в виде непокрытых участков, а при толщине слоя покрытия более 0,3 мм увеличивается расход покрытия на 1 м2 без улучшения качества и долговечности лицевых поверхностей бетонных изделий.

Изобретения поясняются таблицей 1, в которой приведены составы предложенного декоративного покрытия для лицевых поверхностей бетонных изделий, изготовленные заявляемым способом, и состав декоративного покрытия-прототипа, изготовленный способом - прототипом; таблицей 2, в которой приведены свойства бетонных плит с декоративным покрытием лицевых поверхностей при соответствии составов покрытия составам покрытия таблицы 1.

Для изготовления декоративного покрытия для лицевых поверхностей бетонных изделий использовали портландцемент в количестве 56-72 мас.%, пигмент - при окрашивании лицевых поверхностей бетонных изделий - в количестве 0,1-6,0 маc.%, порошкообразный бентонит в количестве 1,7-4,3 мас.%, суперпластификатор С-3 на основе натриевой соли продукта конденсации нафталинсульфокислоты и формальдегида в количестве 0,3-0,9 маc.%, воду в количестве 22,8-36,0 мас.%.

Изготовление декоративного покрытия для лицевых поверхностей бетонных изделий осуществляют следующим способом.

В быстроходный лопастной смеситель вводят концентрированный водный раствор суперпластификатора С-3 на основе натриевой соли продукта конденсации нафталинсульфокислоты и формальдегида, приготовленный путем растворения в воде сухого указанного суперпластификатора С-3 в количестве 0,3-0,9% на сухое от массы покрытия до плотности ρ=(1,03-1,20) г/см 3, после чего вводят порошкообразный бентонит в количестве 1,7-4,3% от массы покрытия и порцию воды в количестве 20-25% от ее общей массы, составляющей 22,8-36,0% от массы покрытия, перемешивают их до однородного состояния. При окрашивании лицевых поверхностей бетонных изделий вводят пигмент в количестве 0,1-6,0% от массы покрытия, добавляют дополнительную порцию воды в количестве 35-40% от ее общей массы и вновь производят перемешивание до однородного состояния. Затем вводят портландцемент в количестве 56-72% от массы покрытия, тщательно перемешивают и выдерживают массу в течение 10-15 минут. Далее при постоянном перемешивании вводят оставшуюся порцию воды, составляющую 35-45% от ее общей массы при введении пигмента или 75-80% от ее общей массы при отсутствии пигмента.

Изготовление бетонных изделий с декоративным покрытием лицевых поверхностей осуществляют следующим способом.

На подложку формы кистью наносят декоративное покрытие, содержащее портландцемент в количестве 56-72% от массы этого покрытия, при окрашивании лицевых поверхностей бетонных изделий - пигмент в количестве 0,1-6,0% от массы этого покрытия, порошкообразный бентонит в количестве 1,7-4,3% от массы этого покрытия, суперпластификатор С-3 на основе натриевой соли продукта конденсации нафталинсульфокислоты и формальдегида в количестве 0,3-0,9% от массы этого покрытия и воду в количестве 22,8-36,0% от массы этого покрытия, слоем 0,1-0,3 мм. Далее форму заполняют бетонной смесью, производят уплотнение вибрированием и последующее отверждение.

Пример конкретного выполнения декоративного покрытия для лицевых поверхностей бетонных изделий, способ его изготовления и способ изготовления бетонных изделий с декоративным покрытием лицевых поверхностей.

Для изготовления декоративного покрытия для лицевых поверхностей бетонных изделий были взяты четырнадцать различных составов покрытия, из которых шесть составов покрытия (см. таблицу 1, составы 1-3, 6, 7, 10) содержали соотношение компонентов в заявляемых пределах, мас.%: портландцемент 56-72; пигмент - при окрашивании лицевых поверхностей бетонных изделий 0,1-0,6; порошкообразный бентонит 1,7-4,3; суперпластификатор С-3 на основе натриевой соли продукта конденсации нафталинсульфокислоты и формальдегида - 0,3-0,9; вода - 22,8-36,0, семь составов покрытия содержали соотношения компонентов, выходящие за заявляемые пределы (см. таблицу 1, составы 4, 5, 8, 9, 11, 12, 13), и один состав покрытия, выбранного в качестве прототипа, содержал следующие компоненты, мас.%: портландцемент 47; пигмент 2,3; известь-пушонка 5,9; хлористый кальций 2,0; аcбестовая пыль 1,2; стеарат кальция 0,5; вода 41,1 (см. таблицу 1, состав 14).

Декоративное покрытие для лицевых поверхностей бетонных изделий готовили следующим образом. Составляющие компоненты взвешивали на весах с точностью ±2,5%. Далее готовили концентрированный водный раствор суперпластификатора С-3 на основе натриевой соли продукта конденсации нафталинсульфокислоты и формальдегида плотностью ρ=1,07 г/см3 путем смешивания сухого суперпластификатора С-3 с водой и заливали его в быстроходную мешалку пропеллерного типа. Затем в мешалку вводили порошкообразный бентонит, порцию воды, составляющую по крайней мере 20% от ее общей массы, и тщательно перемешивали до однородного состояния. При окрашивании лицевых поверхностей бетонных изделий далее в мешалку вводили пигмент, дополнительную порцию воды, по крайней мере 35% от ее общей массы, и вновь перемешивали до однородного состояния. Далее вводили портландцемент, тщательно перемешивали массу до однородного состояния, выдерживали 10 минут и вводили оставшуюся порцию воды, составляющую 45% от ее общей массы при введении пигмента или составляющую 80% от ее общей массы при отсутствии необходимости во введении пигмента.

Для изготовления бетонных изделий с декоративным покрытием полученное декоративное покрытие при помощи кисти наносили на подложки эластоформ в виде плит с размерами 40×30×2 см слоем 0,1-0,3 мм. Затем эластоформы заполняли бетонной смесью и уплотняли вибрированием. Бетонная смесь для всех составов бетонных изделий с декоративным покрытием лицевых поверхностей была одна и та же. Расход компонентов на 1 м3 бетонной смеси был следующим, кг: портландцемент 350; щебень 1200; песок 760; вода 150; суперпластификатор С-3 на основе натриевой соли нафталинсульфокислоты с формальдегидом 21. Подвижность бетонной смеси, определяемая по осадке стандартного конуса, составляла 5-6 см. Определение свойств бетонных изделий, представляющих собой плиты, производили после отверждения в течение 12 часов при температуре 65°С и последующей суточной выдержки при нормальных условиях.

Для сравнения свойств бетонных изделий с декоративным покрытием лицевых поверхностей было приготовлено декоративное покрытие для лицевых поверхностей бетонных изделий, соответствующее составу декоративного покрытия, выбранного в качестве прототипа, по способу изготовления декоративного покрытия, выбранному в качестве прототипа, следующим образом. Сухие компоненты вводили в смеситель принудительного действия, тщательно перемешивали и порционно добавляли воду, сначала 1/3 от расчетного количества, а затем - оставшуюся воду. Приготовленное декоративное покрытие при помощи мастерка наносили на подложку эластоформы в виде плит с размерами 40×30×2 см слоем минимально возможной толщины, производили предварительное отверждение в течение 30 минут, далее эластоформу заполняли бетонной смесью, уплотняли эту смесь вибрированием и производили отверждение, получая бетонное изделие с декоративным покрытием лицевой поверхности.

Расчетный расход декоративного покрытия на 1 м2 бетонного изделия для предлагаемых декоративных покрытий и декоративного покрытия-прототипа, изготовленного способом-прототипом, представлены в таблице 2.

Наличие дефектов на лицевых поверхностях бетонных плит оценивали визуально и пересчитывали на 1 м2.

Водонепроницаемость бетонных плит оценивали по наибольшему давлению воды, при котором за определенный промежуток времени не происходило фильтрации воды через толщу бетонной плиты в центральной ее части в направлении, перпендикулярном лицевой поверхности плиты.

Определение морозостойкости бетонных изделий осуществляли путем оценки их лицевых поверхностей с декоративным покрытием при периодическом замораживании и оттаивании бетонных плит. Бетонные изделия считали не выдержившими испытание, если на их лицевых поверхностях появлялось более двух дефектов, например в виде трещин или отколов.

Как следует из таблиц 1 и 2, составы заявляемого декоративного покрытия для лицевых поверхностей бетонных изделий, изготовленные заявляемым способом, и бетонные изделия с этим декоративным покрытием лицевых поверхностей, изготовленные заявляемым способом, обладают оптимальными свойствами, так как они обеспечивают меньший в 4,4-13,3 раза расход покрытия на 1 м2 бетонных изделий, отсутствие дефектов на лицевых поверхностях бетонных изделий, большую в 1,3-2,0 раза водонепроницаемость и большую в 1,5-3,0 раза морозостойкость по сравнению с декоративным покрытием, выбранным в качестве прототипа, изготовленным по способу изготовления декоративного покрытия, выбранного в качестве прототипа, и полученными соответствующими бетонными изделиями с декоративным покрытием лицевых поверхностей.

Таким образом, использование предлагаемого декоративного покрытия для лицевых поверхностей бетонных изделий, способа его изготовления и способа изготовления бетонных изделий с декоративным покрытием лицевых поверхностей позволит уменьшить расход декоративного покрытия, повысить качество декоративного покрытия и бетонных изделий с этом покрытием вследствие исключения возможности образования дефектов на лицевых поверхностях бетонных изделий с предлагаемым декоративным покрытием, повысить долговечность декоративного покрытия и бетонных изделий с этим покрытием вследствие увеличения показателей водонепроницаемости и морозостойкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕТОННАЯ СМЕСЬ И СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОГО ИЗДЕЛИЯ ИЗ БЕТОННОЙ СМЕСИ | 2007 |

|

RU2376257C2 |

| ДВУСЛОЙНОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ, СПОСОБ И БЕТОНЫ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2017908C1 |

| БЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 1998 |

|

RU2131856C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕКОРАТИВНОЙ ЛИЦЕВОЙ ПОВЕРХНОСТИ БЕТОННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2243890C1 |

| БЕТОННАЯ СМЕСЬ | 1998 |

|

RU2149851C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И/ИЛИ ДЕКОРАТИВНЫХ ПОКРЫТИЙ | 1992 |

|

RU2084416C1 |

| ДЕКОРАТИВНАЯ ОБЛИЦОВОЧНАЯ ПЛИТКА И СМЕСЬ ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2355852C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОМПЛЕКСНОЙ ДОБАВКИ ДЛЯ БЕТОННОЙ СМЕСИ НА ОСНОВЕ ЦЕМЕНТА | 2011 |

|

RU2491243C2 |

| Способ изготовления декоративных бетонных изделий | 1988 |

|

SU1622163A1 |

| БЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2307810C1 |

Изобретения относятся к области строительных материалов и могут быть использованы в производстве декоративного покрытия для лицевых поверхностей бетонных изделий и при изготовлении бетонных изделий с этим покрытием. Декоративное покрытие для лицевых поверхностей бетонных изделий содержит следующие компоненты, мас.%: портландцемент 56-72; пигмент - при окрашивании лицевых поверхностей бетонных изделий 0,1-6,0; порошкообразный бентонит 1,7-4,3; суперпластификатор С-3 на основе натриевой соли продукта конденсации нафталинсульфокислоты и формальдегида 0,3-0,9; вода 22,8-36,0. Способ изготовления декоративного покрытия для лицевых поверхностей бетонных изделий заключается в том, что подают концентрированный водный раствор суперпластификатора С-3 на основе натриевой соли продукта конденсации нафталинсульфокислоты и формальдегида в количестве 0,3-0,9% от массы покрытия(на сухое), порошкообразный бентонит в количестве 1,7-4,3% от массы покрытия и порцию воды в количестве 20-25% от ее общей массы, составляющей 22,8-36,0% от массы покрытия, перемешивают их до однородного состояния, причем при окрашивании лицевых поверхностей бетонных изделий затем вводят пигмент в количестве 0,1-6,0% от массы покрытия, добавляют дополнительную порцию воды в количестве 35-40% от ее общей массы и вновь производят перемешивание до однородного состояния, а после введения портландцемента в количестве 56-72% от массы покрытия снова осуществляют перемешивание и выдержку в течение 10-15 минут, далее при постоянном перемешивании вводят оставшуюся порцию воды. Способ изготовления бетонных изделий с декоративным покрытием лицевых поверхностей заключается в том, что на подложку формы производят нанесение декоративного покрытия, содержащего портландцемент в количестве 56-72% от массы этого покрытия, при окрашивании лицевых поверхностей бетонных изделий - пигмент в количестве 0,1-6,0% от массы этого покрытия, порошкообразный бентонит в количестве 1,7-4,3% от массы этого покрытия, суперпластификатор С-3 на основе натриевой соли продукта конденсации нафталинсульфокислоты и формальдегида в количестве 0,3-0,9% от массы этого покрытия и воду в количестве 22,8-36,0% от массы этого покрытия, слоем 0,1-0,3 мм, заполняют форму бетонной смесью, уплотняют вибрированием и осуществляют отверждение. Технический результат - повышение качества и долговечности декоративного покрытия лицевых поверхностей бетонных изделий и бетонных изделий с этим декоративным покрытием на лицевых поверхностях при изготовлении декоративного покрытия для лицевых поверхностей бетонных изделий заявленным способом. 3 c.п. ф-лы, 2 табл.

Портландцемент 56-72

Пигмент - при окрашивании

лицевых поверхностей

бетонных изделий 0,1-6,0

Порошкообразный бентонит 1,7-4,3

Суперпластификатор С-3 на основе

натриевой соли продукта

конденсации нафталинсульфокислоты

и формальдегида 0,3-0,9

Вода 22,8-36,0

| ЧЕРНЫХ В.Ф | |||

| Стеновые и отделочные материалы | |||

| - М.: Росагропромиздат, 1991, с | |||

| Рельсовый башмак | 1921 |

|

SU166A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОЦВЕТНОЙ МРАМОРОПОДОБНОЙ ПЛИТКИ | 1992 |

|

RU2080258C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ И ОБЛИЦОВОЧНЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2114084C1 |

| БЕТОННАЯ СМЕСЬ | 1998 |

|

RU2149851C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕКОРАТИВНОГО ПОКРЫТИЯ | 2000 |

|

RU2181671C1 |

| Сырьевая смесь для приготовления отделочного раствора | 1978 |

|

SU747835A1 |

| СПОСОБ ОЧИСТКИ СУХОГО ПЕКТИНОВОГО ЭКСТРАКТА | 2005 |

|

RU2277541C1 |

| Устройство для дифференциальной защиты сборных шин | 1986 |

|

SU1390689A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ГАРНИРНОГО КАРТОФЕЛЯ | 2003 |

|

RU2274255C2 |

Авторы

Даты

2004-12-10—Публикация

2003-03-31—Подача