Изобретение относится к цветной металлургии, в частности к способам и устройствам для обработки титаножелезистых материалов, в том числе таких как ильменит и титаномагнетит, ильменитовых и титаномагнетитовых концентратов и отходов титанового производства, с целью обогащения титансодержащих шлаков и извлечения из сырья товарного железосодержащего продукта.

Известен способ обработки титаножелезистых материалов (кн. Электротермия титановых шлаков. - Денисов С.И, - М.: Металлургия, - 1970, - стр.58-86), включающий измельчение титаножелезистого и углеродсодержащего материалов - титанового концентрата и антрацита, перемешивание и прогрев в течение 0,5 часа, загрузку связующего, например жидкого сульфитно-целлюлозного щелока, перемешивание и прессование под давлением 250-300 кГ/см в течение 0,1-0,15 часа. Размер получаемых брикетов - 35×45×55 мм. Брикеты подают в рудно-термическую печь, плавят, восстанавливая окислы железа до железа при температуре плавления 1500-1600°С. Затем разделяют продукты плавки - шлак и железо, охлаждают и используют в для дальнейшей переработки.

Недостатками данного способа являются высокие затраты электроэнергии, низкое качество одного из полученных продуктов - железа.

Известен двухстадийный способ обработки титаножелезистых материалов (кн. Электротермия титановых шлаков. - Денисов С.И. - М.: Металлургия, - 1970, - стр. 118-123, 146-152), включающий обработку титаножелезистого материала - титаномагнетита во вращающейся трубчатой печи для удаления серы и для подогрева его реакционными газами электропечей. Обожженный концентрат смешивают с восстановителем и загружают в плавильную печь. При двухстадийном способе выплавки титановых шлаков (предварительное восстановление и последующее плавление) представляется возможным восстановить окислы железа на твердой стадии и снизить реакцию восстановления двуокиси титана до тугоплавкой полутораокиси.

Двухстадийный процесс может быть осуществлен в различном аппаратурном оформлении: трубчатая печь - электропечь, шахтная печь - электропечь, печь кипящего слоя - электропечь.

Недостаток данного способа заключается в сложном аппаратурном оформлении процесса, что приведет к большим материальным затратам.

Известны способ и устройство для обжига титаножелезистых материалов (пат. РФ №2118667, WO 91/13150, US 3502460), по количеству общих признаков и достигаемому техническому результату принятые за ближайшие аналоги-прототипы. Способ включает измельчение титаножелезистого материала, например ильменита, и углеродсодержащего материала, например угля, подачу измельченных компонентов с разных концов во вращающуюся обжиговую печь. Температура слоя твердых частиц вблизи разгрузочного конца находится в диапазоне от 1130 до 1180°С и в диапазоне от 950 до 1000°С в средней части печи. Окислы железа в ильмените восстанавливаются до металлического железа. Для усиления, улучшения или модифицирования процесса в печь добавляют в разных точках добавки хлорсодержащего соединения вместе с серой или серосодержащим соединением, либо соединения магния и/или марганца, либо стеклообразующего реагента, например соли борной кислоты или минерала, например бората кальция. Практика введения данных реагентов различная и предусматривает либо загрузку в загрузочный конец обжиговой печи, параллельно или предварительно смешивая с ильменитом, либо во множестве точек по длине печи, либо на выходе из печи. Смесь восстановленного титаножелезистого материала, включающего металлическое железо и макрочастицы угольного огарка, удаляют через разгрузочное устройство, охлаждают, разделяют фракции железа и восстановленного ильменита.

Для осуществления способа предложено устройство для обработки титаножелезистых материалов путем восстановления оксидов железа в титаножелезистом материале до металлического железа, состоящее из печи с одним или более загрузочным средством для загрузки титаножелезистых материалов в печь; одно или более разгрузочное средство для удаления из печи смеси, содержащей восстановленное железо и восстановленный ильменит; средство для введения одного или более реагентов в печь во множестве точек, расположенных по длине печи.

Недостатком данного способа и устройства для его осуществления является то, что введение реагентов в измельченном состоянии во вращающуюся печь приводит к большому пылеуносу, что не позволяет повысить степень извлечения продуктов из сырья, ведет к большим затратам на титаножелезосодержащее сырье и углеродсодержащий материал.

Технический результат направлен на снижение недостатков прототипа, повышение степени извлечения железа из трудно восстанавливаемых титаножелезистых материалов и снижение расхода топлива на его подготовку.

Технический результат достигается тем, что предложен способ обработки титаножелезистого материала, включающий смешивание измельченных титаножелезистого и углеродсодержащего материалов, загрузку в печь, подогрев и термообработку топочными газами, выгрузку и охлаждение с разделением металла и шлака, отвод отходящих топочных газов, новым является то, что на стадии смешивания подают жидкое стекло в количестве 3-5 мас.% от веса смеси, получают брикеты под давлением, которые предварительно нагревают, а затем подают на подогрев и термообработку, при этом предварительный нагрев осуществляют отходящими топочными газами, полученными на стадии подогрева и термообработки.

Кроме того, брикеты предварительно нагревают при температуре 800-1000°С.

Кроме того, термообработку проводят при температуре 1500-1700°С.

Кроме того, брикеты изготавливают объемом 5-10 см3.

Кроме того, давление при изготовлении брикетов поддерживают 40-60 МПа.

Для осуществления способа предложено устройство для обработки титаножелезистого материала, содержащее измельчитель, бункеры для загрузки титаножелезистого и углеродсодержащего материалов, смеситель, печь для термообработки, устройство для охлаждения, сепаратор для отделения металла и шлака, в котором новым является то, что оно снабжено бункером для подачи жидкого стекла, устройством для изготовления брикетов, устройством для предварительного нагрева брикетов и устройством для очистки отходящих топочных газов, при этом печь состоит из отделений загрузки, подогрева, термообработки и выгрузки, разделенных между собой перегородками, и снабжена горелками, а устройство для предварительного нагрева брикетов выполнено в виде шахты с расположенными с двух сторон окнами для подачи отходящих топочных газов, установленной в отделении загрузки.

Применение для изготовления брикетов в качестве связки жидкого стекла в количестве более 3 мас.% от веса смеси обеспечивает необходимую прочность брикетов как в холодном состоянии, так и при высокотемпературной обработке, что позволяет достичь максимальной скорости восстановления железа в брикетах и тем самым повысить степень извлечения железа из титаножелезистых материалов. Для этого подобран оптимальный режим приготовления брикетов при давлении 40-60 МПа. Подобранный объем брикетов 5-10 см3 позволяет достичь высокой скорости восстановления железа в брикетах.

Предварительный нагрев брикетов до температуры 800-1000°С в специальном устройстве - шахте с окнами с двух сторон для подачи отходящих топочных газов из зон подогрева и выгрузки позволяет снизить расход топлива на обогрев и тем самым уменьшить капитальные затраты.

Режим термообработки при температуре 1500-1700°С брикетов в кольцевой печи позволяет достичь высокой степени извлечения железа, снизить затраты на топливо.

Установка шахты в зоне загрузки позволяет изменить направление движения дымовых газов в кольцевой печи.

Заявленная группа изобретений соответствует требованию единства изобретения, поскольку группа разнообъектных изобретений образует единый изобретательский замысел, причем один из заявленных объектов группы - устройство для обработки титаножелезистых материалов предназначено для использвоания другого - способа обработки титаножелезистых материалов, при этом оба объекта изобретения направлены на решение одной и той же задачи с получением единого технического результата.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными (идентичными) всем существенным признакам изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков для каждого из заявленных объектов группы, изложенных в пунктах формулы изобретения.

Следовательно, заявленное изобретение соответствует условию “новизна”.

Для проверки соответствия заявленного изобретения условию “изобретательский уровень” заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками для каждого объекта заявленной группы изобретений. Результаты поиска показали, что каждый объект заявленной группы изобретений не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками каждого из объектов заявленной группы изобретений преобразований для достижения технического результата. Следовательно, заявленное изобретение соответствует условию “изобретательский уровень”.

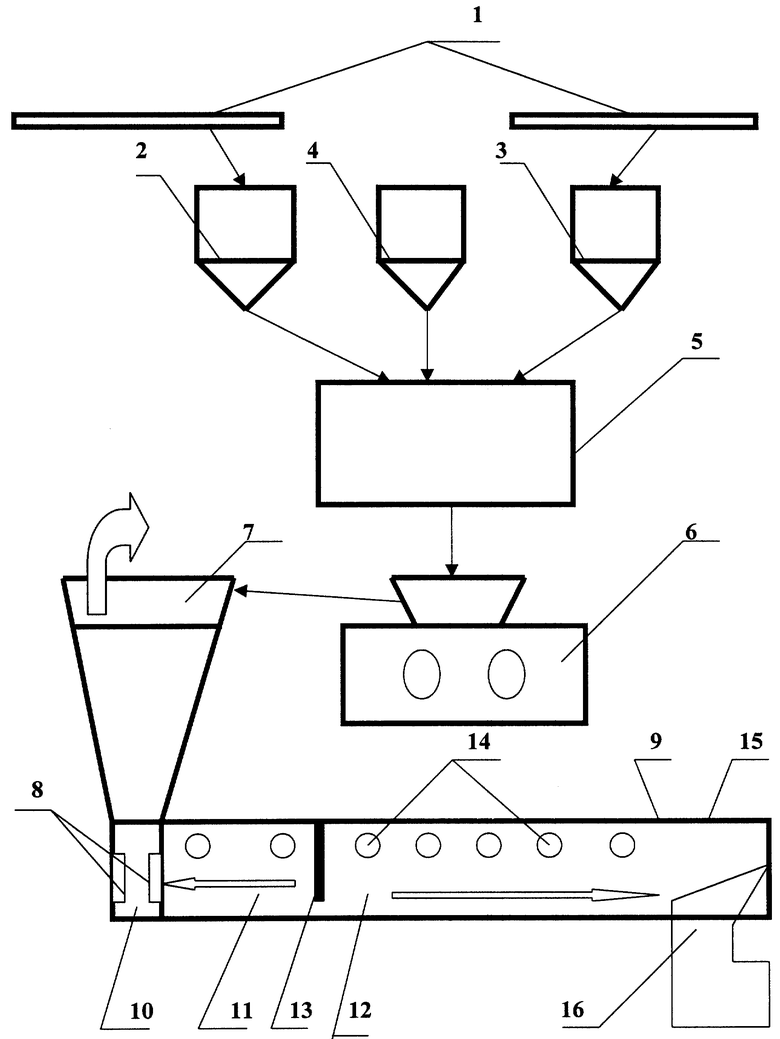

На чертеже показана схема устройства для обработки титаножелезистых материалов, состоящая из измельчителя 1, бункера 2 для титаножелезистого материала, бункера 3 для углеродсодержащего материла, бункера 4 для жидкого стекла, смесителя 5, устройства для приготовления брикетов 6, выполненного в виде пресса, шахты 7, снабженной с двух сторон окнами 8 и установленной в отделении загрузки 10 кольцевой печи 9, состоящей из отделения загрузки 10, отделения подогрева 11, отделения термообработки 12, разделенных перегородкой 13 и снабженных горелочными устройствами 14, отделения выгрузки 15 с устройством для выгрузки 16.

Пример осуществления способа.

В предварительно измельченное в измельчителе 1 титаножелезистое сырье, например ильменитовый концентрат, состава, мас.%: 19,5 Fe, 64,3 TiО2, 1,9 SiО2, 0,5 MgO, 2,8 Аl2О3, 1 Сr2О3, 0,95 МnО загрузили в бункер 2, в бункер 3 загрузили измельченный антрацит состава, мас.%: 4 Н2O, 2,4 зола, 0,4 сера, 93,4 углерода, а через бункер 4 добавили связующее жидкое стекло. В смеситель 5 из бункеров 2, 3, 4 загрузили ильменитовый концентрат, антрацит и жидкое стекло в количестве 3-5 мас.% от веса смеси. Далее смесь поступила в устройство для приготовления брикетов, например пресс 6. Из смеси изготовили брикеты 3-10 см3 под давлением 40-60 МПа.

Брикеты загрузили в шахту 7, куда через окна 8 подали отходящие газы из кольцевой печи 9 - из отделения подогрева 11 и отделения термообработки 12. Процесс подогрева брикетов осуществляли при температуре 800-1000°С, а термообработку при температуре 1500-1700°С в течение 3-10 минут. Термообработку производили путем подогрева газами, полученными в горелке 14 путем взаимодействия воздуха с природным газом, нефтью, мазутом, с угольной мелочью и др. В отделении выгрузки 15 брикеты выгружают через выгрузочное устройство 16, охлаждают, измельчают и разделяют на металл и шлак методом магнитной сепарации.

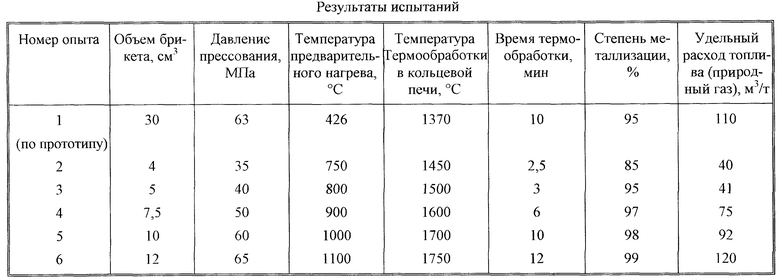

Результаты испытаний приведены в таблице. Испытания проведены на математической модели производительностью 4-14 тонн в час.

Как видно из таблицы, данные способ и устройство позволяют значительно снизить расход топлива и повысить степень извлечения железа из титаножелезосодержащего сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДОВАЯ ПЛАВИЛЬНАЯ ПЕЧЬ И СПОСОБ ЕЕ ПРИМЕНЕНИЯ ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗА ИЛИ СТАЛИ | 2003 |

|

RU2271396C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2011 |

|

RU2497953C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЗИРОВАННОГО ПРОДУКТА | 2010 |

|

RU2430972C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЗИРОВАННОГО ПРОДУКТА | 2009 |

|

RU2430979C2 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ МЕТАЛЛА ИЗ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2548871C2 |

| СПОСОБ И СИСТЕМА ПРОИЗВОДСТВА ЖЕЛЕЗА ПРЯМОГО ВОССТАНОВЛЕНИЯ И/ИЛИ ЖИДКОГО ЧУГУНА С ИСПОЛЬЗОВАНИЕМ БУРОГО УГЛЯ | 2011 |

|

RU2546263C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ, ИМЕЮЩИХ НИЗКУЮ ТЕМПЕРАТУРУ ИСПАРЕНИЯ | 2002 |

|

RU2323260C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ВЫПЛАВКИ ТИТАНОВЫХ ШЛАКОВ В РУДНО-ТЕРМИЧЕСКОЙ ПЕЧИ | 2015 |

|

RU2612332C1 |

| УСТАНОВКА И СПОСОБ (ВАРИАНТЫ) ПОЛУЧЕНИЯ РАСПЛАВОВ МЕТАЛЛА | 1998 |

|

RU2205878C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА НА ОСНОВЕ РАСПЛАВЛЕННОГО ХРОМА С ВЫСОКИМ СОДЕРЖАНИЕМ УГЛЕРОДА ИЗ СОДЕРЖАЩЕГО ХРОМ И УГЛЕРОД МАТЕРИАЛА | 2014 |

|

RU2639741C2 |

Изобретение относится к обработке титаножелезистых материалов с целью обогащения титансодержащих шлаков и извлечения из сырья товарного железосодержащего продукта. Способ обработки включает смешивание измельченных титаножелезистого и углеродсодержащего материалов, загрузку в печь, подогрев и термообработку топочными газами при температуре 1500-1700°С, выгрузку и охлаждение с разделением металла и шлака, отвод отходящих топочных газов. На стадии смешивания подают жидкое стекло в количестве 3-5 мас.% от веса смеси, получают брикеты под давлением 40-60 МПа объемом 5-10 см3, которые предварительно нагревают при температуре 800-1000°С, а затем подают на подогрев и термообработку. При этом предварительный нагрев осуществляют отходящими топочными газами, полученными на стадии подогрева и термообработки. Способ осуществляют в устройстве, содержащем устройство для изготовления брикетов, устройство для предварительного нагрева брикетов, печь для термообработки. При этом печь состоит из отделений загрузки, подогрева, термообработки и выгрузки, разделенных между собой перегородками, и снабжена горелками. А устройство для предварительного нагрева брикетов выполнено в виде шахты с расположенными с двух сторон окнами для подачи отходящих топочных газов, установленной в отделении загрузки. Изобретение позволит повысить степень извлечения железа из трудновосстанавливаемых титаножелезистых материалов, снизить расход топлива на его подготовку. 2 н. и 4 з.п. ф-лы, 1 ил., 1 табл.

| ОБЖИГ ТИТАНОЖЕЛЕЗИСТЫХ МАТЕРИАЛОВ | 1994 |

|

RU2118667C1 |

| СПОСОБ ОКУСКОВАНИЯ МЕЛКОЗЕРНИСТОГО ТИТАНСОДЕРЖАЩЕГО МИНЕРАЛА | 1989 |

|

RU2080396C1 |

| US 3502460 A, 24.03.1970. | |||

Авторы

Даты

2004-10-27—Публикация

2003-02-10—Подача