Настоящее изобретение относится к области обогащения титансодержащих руд с целью повышения содержания двуокиси титана.

Конкретные варианты настоящего изобретения касаются процесса удаления из титансодержащих руд или концентратов всего или части железа, магния, марганца и алюминия. В общих чертах процесс по настоящему изобретению включает три основных этапа:

этап восстановления;

этап первого выщелачивания или аэрации;

этап второго выщелачивания.

На первом этапе железо, содержащееся в титансодержащем минерале, превращается в металл за счет восстановления в газовой среде или карботермического восстановления.

На втором этапе продукт, полученный в результате 1-го этапа, подвергается обработке в водной среде, в результате чего металлическое железо, содержащееся в минерале, растворяется либо переходит в форму оксида, который можно отделить.

На третьем этапе титансодержащий продукт, полученный в результате 2-го этапа, подвергается выщелачиванию с использованием одного или нескольких возможных реагентов для того, чтобы по крайней мере частично удалить остаточное железо, магний, марганец и алюминий. Титансодержащий продукт выщелачивания характеризуется особенно высоким содержанием двуокиси титана и может использоваться вместо природного рутила и других веществ с высоким содержанием двуокиси титана.

Как показано ниже, в процессе могут включаться дополнительные этапы.

В соответствии с предшествующим уровнем техники синтетический рутил получали из титансодержащих минералов, например ильменита, многими способами. Наиболее часто, в том числе в штате Западная Австралия, титансодержащий минерал восстанавливается при помощи угля или вещества, превращенного в уголь, во вращающейся обжиговой печи при температуре свыше 1100oC. В ходе этого процесса существенная часть железа, содержащегося в минерале, металлизируется. Для перевода примесей марганца в сульфиды вводят добавки серы. После восстановления металлизированный продукт охлаждается, отделяется от связанного с ним угля и подвергается аэрации в водной среде с целью практически полного удаления рафинированного железа в форме мелкодисперсного оксида железа. Титансодержащий продукт сепарации обрабатывается 2-5% -ным водным раствором серной кислоты с целью растворения марганца и части остаточного железа. В этом процессе ни на какой стадии не происходит сколь-нибудь существенного удаления магния или алюминия, а удаление железа происходит только на этапе аэрации. После кальцинирования полученный синтетический рутил содержит примерно 29% окиси титана и 1-2% железа в форме оксида.

Синтетический рутил используется в основном в качестве подаваемой шихты при производстве белого титанового пигмента по хлоридной технологии. По этой технологии минералы, содержащие двуокись титана, совместно с каким-либо источником углерода подаются в хлорирующий реактор с кипящим слоем, в котором образуется газообразный тетрахлорид титана. Далее тетрахлорид титана конденсируется, очищается, а затем окисляется до двуокиси титана, которая используется в пигментах. Загрязняющие включения железа, магния, марганца и алюминия, содержащиеся в титансодержащих шихтах, оказывают негативный эффект как на этапе хлорирования, так и на этапах конденсации и очистки. Когда титансодержащий минерал, такой как ильменит, имеет высокое содержание магния или алюминия, он не может быть переработан на синтетический рутил по Западно-Австралийскому процессу, который не обеспечивает удаление этих примесей. Кроме того, как остаточное железо и марганец, так и магний с алюминием приводят к ухудшению характеристик синтетического рутила, используемого в качестве подаваемой шихты в процессе хлорирования.

В других изобретениях, соответствующих предшествующему уровню техники, достигнут высокий уровень удаления магния, марганца, железа и алюминия. В одном из таких процессов ильменит первоначально восстанавливается по термическому способу, обычно во вращающейся обжиговой печи, в ходе чего содержащийся в ильмените оксид железа практически полностью восстанавливается. Затем для удаления железа, магния, алюминия и марганца охлажденный продукт восстановления подвергают выщелачиванию в присутствии избытка 20%-ной соляной кислоты при давлении 241 кПа и температуре 140-150o. Щелока для выщелачивания для регенерации хлористого водорода подаются разбрызгиванием в печь для обжига, и полученный хлористый водород возвращается на стадию выщелачивания.

В других процессах ильменит подвергается операции уменьшения размера зерна путем термического окисления, за которым следует термическое восстановление (в кипящем слое или во вращающейся обжиговой печи). Охлажденный восстановленный продукт подвергается выщелачиванию избытком 20%-ного раствора соляной кислоты при атмосферном давлении, в ходе которого устраняются вредные примеси. В этом процессе тоже используется регенерация кислоты за счет разбрызгивания в печи обжига.

В следующем процессе ильменит термически восстанавливается (без металлизации) углеродом во вращающейся обжиговой печи, а затем охлаждается в неокисляющей атмосфере. Охлажденный восстановленный продукт выщелачивается 10-60% -ным (обычно 18-25% -ным) раствором серной кислоты при температуре 130oC и манометрическом давлении 138-207 кПа и в присутствии затравки, которая способствует гидролизу растворенной двуокиси титана, а затем и выщелачиванию загрязняющих примесей. Вместо серной кислоты в этом процессе предлагалось также использовать соляную кислоту.

Главным недостатком всех процессов получения синтетического рутила из титансодержащих минералов с присутствием железа, таких как ильменит, путем выщелачивания соляной кислотой является необходимость организации цикла регенерации кислоты из хлоридных растворов, образующихся при выщелачивании. Такая регенерация кислоты требует сжигания больших количеств топлива для выработки необходимого количества тепла. Цена производства синтетического рутила такими способами, которые применимы и для более широкого класса титансодержащих минералов в силу способности удалять загрязняющие примеси, является неконкурентоспособной по сравнению с процессом восстановления/ аэрации, применяемым в Западной Австралии. Главная причина неконкурентоспособной цены связана с тем, что в процессе удаления примесей образуются большие количества хлоридов железа, что приводит к большой нагрузке на систему регенерации кислоты.

Главным недостатком процессов получения синтетического рутила из титансодержащих минералов с присутствием железа, таких как ильменит, является необходимость избавляться от водных растворов сульфатов железа (и других сульфатов), находящихся в щелоках выщелачивания в условиях отсутствия побочных сфер применения таких щелоков. Обычно приходится прибегать к их нейтрализации известью, что приводит к образованию больших количеств красного гипса, который необходимо складировать на специально оборудованных наземных хранилищах.

В одном из процессов, раскрытых ранее, ильменит сначала металлизируется восстановлением в кипящем слое водородом или окисью углерода, после чего рафинированное железо в форме отделимых окислов железа удаляется аэрацией в водной среде. Титансодержащий продукт аэрации далее по желанию может быть подвергнут выщелачиванию кислотой, что повышает содержание двуокиси титана от 85-90% до примерно 96% и ведет к удалению остаточных загрязняющих примесей.

Использование для металлизации газообразных восстановителей связано с низкой утилизацией восстановителя в одном цикле. Далее, применение для металлизации ильменита кипящего слоя имеет ограничения по максимальной температуре, если используется газообразный восстановитель, поскольку агломерация в кипящем слое наступает тогда, когда температура превышает 800-900oC. При более низких температурах, при которых достигается эффективное псевдоожижение, скорость металлизации низкая. Поэтому приходится либо мириться с очень неэффективным использованием восстановителя при низких интенсивностях процесса (что весьма невыгодно экономически), либо организовывать процесс при высоком давлении и рециклом восстановителя.

Предшествующий уровень техники не упоминает возможность металлизации ильменитов с высоким содержанием магния и марганца при температурах свыше 900oC с последующей аэрацией для удаления металла и кислотным выщелачиванием для удаления магния и других остаточных загрязняющих примесей. При температуре свыше приблизительно 900oC и приемлемых условиях становится возможной карботермическая металлизация ильменита. Однако, как показано в настоящей заявке, при многих условиях образуется фаза двуокиси титана, содержащая остаточные примеси, которые нелегко удалить выщелачиванием, и уж, конечно, нельзя удалить все примеси из нее субазеотропной соляной кислотой. Образованию такой фазы, в частности, способствует наличие в исходном ильмените магния. До настоящего времени нет патентов, раскрывающих условия термической переработки или выщелачивания, которые приводили бы к образованию конкретных фаз, содержащих примеси, и которые в последующем могли бы эффективно удаляться выщелачиванием. Процесс металлизации, протекающий при более низких температурах в псевдоожиженном слое, позволил осуществлять эффективное выщелачивание примесей благодаря структуре, присутствующей в фазе, содержащей остаточные примеси, об исключительной возможности применения которой для практической металлизации при более высоких температурах до сих пор не сообщалось.

В целом, существующие процессы получения синтетических рутиловых продуктов из титансодержащих минералов, таких как ильменит, отличаются либо неэффективностью в удалении вредных примесей, либо неэффективны с экономической точки зрения из-за необходимости регенерировать большие количества дорогих реагентов, удалять большие объемы щелоков выщелачивания либо использовать весьма непрактичные и с экономической точки зрения непривлекательные термические схемы переработки. Целью настоящего изобретения является преодоление или, по крайней мере, уменьшение этих трудностей.

В соответствии с этим, настоящее изобретение предлагает процесс повышения содержания двуокиси титана в титансодержащих руде или концентрате, причем этот процесс включает этапы:

i восстановления титансодержащей руды или концентрата при условиях, которые способствуют образованию металлического железа, основной рутиловой фазы и малой титансодержащей фазы, соединяющей загрязняющие примеси;

ii охлаждения продукта 1-го этапа в среде, не содержащей кислорода;

iii первого выщелачивания или аэрации охлажденного продукта 1-го этапа для преобразования металлизированного железа в легко удалимую форму;

iv удаления железа из продукта 3-го этапа;

v второго выщелачивания продукта 4-го этапа для перевода других загрязняющих элементов в легко удаляемую форму;

vi удаления других загрязняющих элементов из продукта 5-го этапа.

При этом первый этап осуществляется при температурах, превышающих 900oC.

В ходе процесса железо, присутствующее в титансодержащем минерале, может быть частично восстановлено до металлического железа коксом, углем или материалом, превращенным в уголь; газообразными топливами, такими как водород, природный и нефтяной газ либо их производные; или жидкими топливами, такими как нефть и нефтепродукты. Температура восстановления должна превышать 900oC. Оптимальная температура восстановления каждого минерала зависит от содержания примесей и используемого восстановителя. В общем, условия должны быть выбраны таким образом, чтобы после восстановления превалирующей титансодержащей фазой был рутил или восстановленный рутил, а магний, марганец и остаточное (неметаллизированное) железо преимущественно концентрировались в отдельной фазе, небольшой по объему. Эта отдельная фаза может иметь либо структуру аносовита/псевдобрукита М3О5, либо ильменитоподобную структуру М2О3. Для последующих этапов процесса предпочтительной является последняя структура.

Восстановление может осуществляться в любом подходящем устройстве, включая шахтные печи и вращающиеся печи. Совместно с твердыми восстановителями может использоваться кипящий слой. В настоящее время предпочтительным устройством является вращающаяся обжиговая печь, в которую загружается твердый углеродсодержащий восстановитель, например уголь, материал, превращенный в уголь или кокс, и которая работает при максимальных температурах, лежащих в диапазоне 950-1050oC. Однако могут применяться и более высокие температуры, особенно для ильменитов с низким содержанием загрязняющих примесей. Предполагается, что этот процесс не будет использовать температуры, превышающие 1200oC, поскольку в этом случае неизбежно образование больших количеств нерутиловых фаз, особенно М3О5, а минерал имеет тенденцию при более высоких температурах к спеканию и образованию настылей. Образование значительных количеств нерутиловых фаз может привести к низкой селективности при удалении примесей на последнем этапе выщелачивания из-за растворения двуокиси титана. Преимущественное образование М3О5 по сравнению с М2О3 приводит к необходимости использования более жестких условий выщелачивания (более крепкая кислота, более высокая температура, большая продолжительность процесса), которые трудно реализовать на практике.

Количество переходящего в металл железа, содержащегося в титансодержащем минерале, не является критичным для процесса при условии, что в ходе восстановительной реакции образуются желаемые фазы. В большинстве случаев оптимальная степень металлизации определяется в первую очередь экономическими соображениями. В общем случае, в зависимости от состава минерала приемлемой является степень металлизации в диапазоне 50-95% При карботермическом восстановлении во вращающейся обжиговой печи достаточная степень металлизации может быть достигнута за время от 30 мин до нескольких часов при температуре 900oC или выше. Фактическая степень металлизации при заданной температуре и времени восстановления зависит от природы минерала и восстановителя (например, от реакционной способности углерода).

После восстановления и достижения желаемой степени металлизации нагретый материал должен быть охлажден почти до комнатной температуры в атмосфере, практически свободной от кислорода. Охлаждение может осуществляться в холодильнике, являющемся составной частью восстановительной установки либо в специальном холодильнике, в инертной атмосфере либо в атмосфере газов, образовавшихся в результате восстановительной реакции.

Отделение углеродсодержащего материала от минералов может затем осуществляться подходящей комбинацией магнитной сепарацией и классификацией по размеру зерен, причем при необходимости углеродсодержащий компонент может быть рециркулирован.

Металл может отделяться от частиц охлажденного минерала любыми пригодными способами. Наиболее пригодны методы химического отделения в водной среде. Эффективно удаляет железо кислое выщелачивание с использованием любых коммерчески поставляемых кислот, однако оно приводит к переводу в растворы солей железа. Для того, чтобы избежать необходимости складировать экологически вредные отходы, образующиеся растворы приходится обычно обрабатывать: нейтрализацией осаждать железо, переводить его в оксиды обжигом с распылением для регенерации кислоты либо использовать другой методы обработки. Наиболее выгодным методом удаления металлического железа является аэрация в водной среде, при которой воздух продувается через перемешиваемую водную суспензию металлизированного минерала в присутствии введенных реагентов, таких как хлорид аммония. Таким способом металлическое железо переводится в оксиды железа. Такая теория хорошо известна из предшествующего уровня развития техники. Подгонкой условий можно менять характеристики оксидов железа, получаемых в результате реакции, и обеспечить образование мелкодисперсной отделяемой суспензии.

После аэрации можно осуществить отделение от оксидов железа титансодержащего продукта любым пригодным способом, основанным на классификации по размеру зерен, например, в циклонных сепараторах. Более грубая фракция титансодержащего продукта затем может быть обезвожена любым приемлемым способом или комбинацией способов, например сгущением и фильтрацией.

Обезвоженный титансодержащий продукт, полученный в результате химической обработки в водной среде в соответствии с описанным процессом, содержит практически весь первоначальный магний, марганец и алюминий, и может содержать существенные количества остаточных оксидов железа, которые ранее не металлизировались либо были захвачены на этапе аэрации. Было установлено, что эффективное удаление этих примесей может быть осуществлено выщелачиванием сильной неорганической кислотой, имеющей концентрацию 4-50 вес. при условии, что восстановление проводилось при нужных условиях.

Для удаление примесей может использоваться выщелачивание сильной неорганической кислотой при перемешивании. Так, показано, что эффективно применение для этого как серной, так и соляной кислоты. Для улучшения кинетических показателей выщелачивания может оказаться полезным предварительное измельчение титансодержащего минерала, хотя этот этап и не является обязательным для данного процесса. Было установлено, что наилучшие результаты дает выщелачивание 18-20% -ным (по весу) раствором соляной кислоты, и такая концентрация является предпочтительной, хотя было также установлено, что эффективным является и выщелачивание и менее концентрированной кислотой (например, до 4 вес.).

Кислотное выщелачивание может проводиться в любых чанах, как периодического, так и непрерывного действия. В частности, могут использоваться чаны с подогревом, чаны с мешалкой, а также чаны с кипящим слоем. Обычно в зависимости от выщелачивающего агента температура выщелачивания лежит в диапазоне 80-150oC. Выщелачивание может осуществляться как при атмосферном, так и при повышенном давлении, хотя одной из отличительных черт нестоящего изобретения является возможность реализации этапа выщелачивания без необходимости использовать сосуды повышенного давления. В зависимости от фазового состава восстанавливаемого минерала и желаемой степени удаления загрязняющих примесей время выщелачивания может составлять от 15 мин до 24 ч. В описанном процессе легко может достигаться более, чем 80%-ная степень удаления железа, магния, марганца, а также частичное удаление алюминия.

По завершению выщелачивания выщелачивающий раствор может быть отделен от минерала любым подходящим способом, включая сгущение, промывку и фильтрацию. Минеральный продукт затем высушивается и кальцинируется для удаления влаги и химически связанной воды.

Было установлено, что эффективной является кальцинация при температуре 300-900oC. Получающийся в результате синтетический рутиловый продукт будет содержать более 90% вплоть до 99% двуокиси титана в зависимости от содержания примесей в зернах исходного титансодержащего минерала, а также рост присутствия тех зерен нетитансодержащих минералов, которые на были удалены в ходе процесса.

При желании в процесс могут включены дополнительные этапы. Например:

1) Перед восстановлением исходный титансодержащий минерал по любой приемлемой технологии может быть подвергнут агломерации с предварительным измельчением или без него. Таким образом можно добиться получения гранулометрического состава, в наибольшей степени отвечающего динамике протекания последующих процессов, например восстановления.

2) С целью перераспределения металлического железа, получаемого в ходе реакций разделения, в титансодержащий минерал перед этапом восстановления могут вводиться добавки, такие как хлориды или оксиды (например двуокись марганца), что оказывает влияние на процесс удаления железа или способствует образованию малой фазы, содержащей загрязняющие примеси, и могущей быть удаленной кислотным выщелачиванием.

3) Титансодержащий минерал или смесь, содержащая титансодержащий минерал, может быть подвергнута окислению при повышенных температурах, предпочтительно свыше 700oC, для того, чтобы перед этапом восстановления сообщить минералу определенное количество тепла и интенсифицировать скорость и глубину реакции восстановления.

4) Для удаления неметаллизированных зерен примесей после восстановления охлажденный частично металлизированный минерал может быть подвергнут магнитной или другим видам сепарации. Для отделения зерен примесей от зерен титансодержащего продукта перед такой сепарацией может осуществляться измельчение.

5) После отделения металлического железа от восстановленного минерала либо после финального кислотного выщелачивания и/или кальцинации может проводиться разделение минералов, основанное на флотации, магнитной, гравитационной либо других видах сепарации. Таким путем могут быть удалены зерна примесей, например хромиты.

6) Для придания продукту гранулометрического состава, соответствующему принятому на рынке синтетического рутила, титансодержащий продукт, полученный на окончательной стадии процесса, может посредством любой приемлемой технологии агломерироваться с предварительным измельчением или без него. Для исключения потерь, связанных с пылеобразованием при последующих применениях, агломерат может подвергаться прокаливанию при температурах, достаточных для образования агломерационных связок. Такое прокаливание может исключить необходимость кальцинации продукта.

7) Выщелачивание может осуществляться в непрерывном или периодическом процессе, либо в несколько стадий, при прямом либо обратном потоке (в отношении потоков твердого и жидкого).

Предлагаемый процесс обладает большой гибкостью в отношении степени удаления железа на первом и втором этапах обработки в водной среде и, следовательно, в отношении стоимости рециклирования кислоты или стоимости нейтрализации. Для многих исходных титансодержащих минералов более высокая степень металлизации на этапе восстановления соответствует большей трудности последующего удаления примесей в ходе кислотного выщелачивания из-за стабилизации примесей в менее реакционноспособной фазе аносовита. Вследствие гибкости процесса в зависимости от экономической обстановки может быть достигнут баланс между стоимостью обработки щелоков выщелачивания и трудностью удаления примесей.

Примеры. Нижеследующие примеры иллюстрируют предлагаемую технологию на основе описания ряда испытаний на лабораторных и пилотных установках.

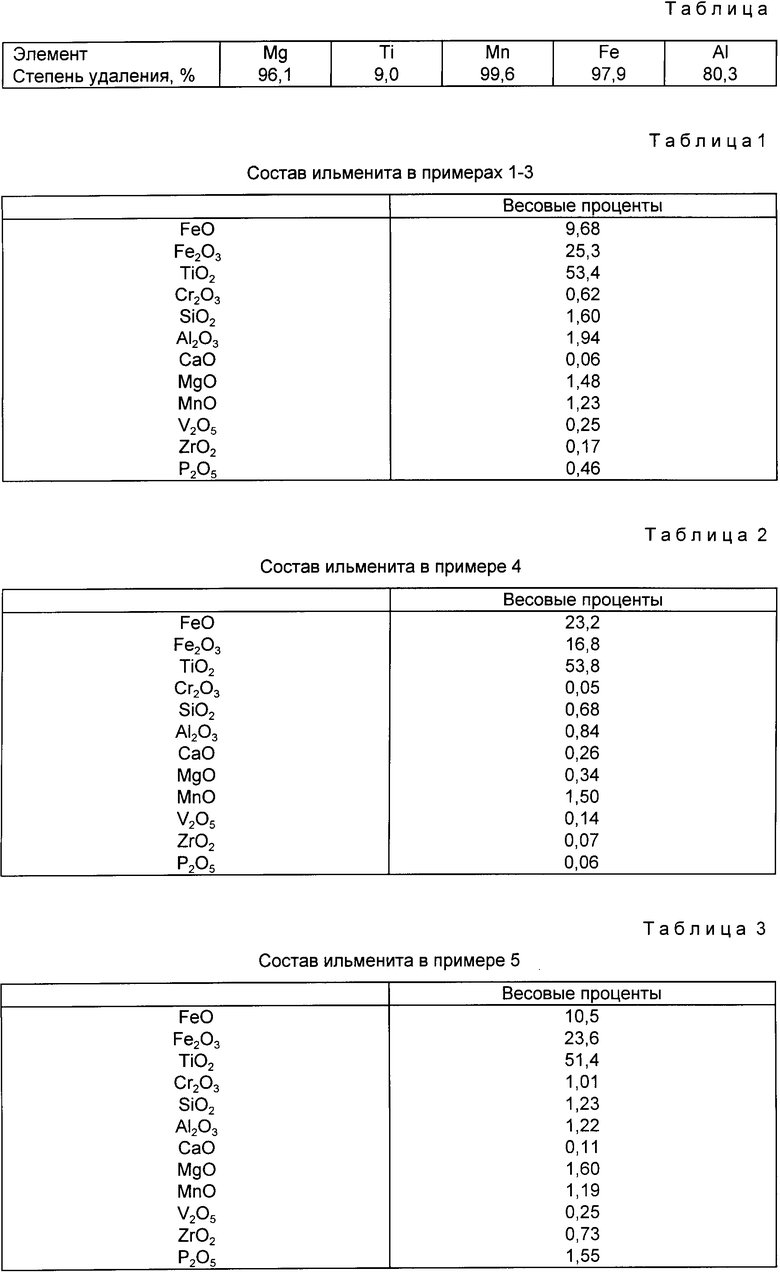

Пример 1. 300 г ильменита с размерами частиц 45-65 мкм, имеющий состав, данный в табл.1, было смешано с равным весовым количеством обугленного викторианского бурого угля и помещены в закрывающийся крышкой тигель с внутренним диаметром 50 мм, выполненный из нержавеющей стали. Затем этот тигель был помещен в муфельную печь, где выдерживался 3,5 ч при температуре 950oC, после чего он был вынут из печи, и ему была дана возможность остыть.

Остывший минеральный продукт был отделен от ассоциированного угля магнитной сепарацией, после чего подвергнут выщелачиванию избытком 5% -ной серной кислоты в течение 90 мин для удаления металлического железа.

На этом этапе в раствор перешло 89% железа, содержащегося в восстановленном минерале. Твердый осадок отфильтровывался от щелока, а затем в течение 24 ч выщелачивался орошением 50-%-ной (по весу) серной кислотой. На рис. 1 представлена скорость удаления магния. После 24 ч выщелачивания твердое выщелачивание содержало 0,77% MgO по сравнению с первоначальными 2,25% (по сухому веществу). Однако в раствор также перешло примерно 15% двуокиси титана.

Пример 2. 1 кг ильменитового агломерата (-710, +250 мкм), имеющий состав, данный в табл. 1, смешивался с равным весовым количеством обугленного викторианского бурого угля (-7+5 мм) и нагревался до 1000oC в реакторе с кипящим слоем с поверхностной скоростью потока азота 0,3 м/с. По достижении этой температуры при скорости 0,3 м/с начиналась подача псевдоожижающего газа, состоящего из 50% водорода и 50% моноксида углерода, которая продолжалась в общей сложности 4 ч. По истечении этого времени слою давали остыть при подаче азота, а затем магнитной сепарацией и классификацией по размеру зерен минерал отделялся от угля. Химический анализ минерала показал, что он был металлизирован на 95%

1-граммовая проба восстановленного минерала выщелачивалась 5%-ной (по весу) серной кислотой до момента полного удаления металлического железа. После этого твердый осадок в течение 31 ч выщелачивался избыточным орошением кипящей 20%-ной (по весу) соляной кислоты. Итоговые результаты удаления различных элементов приведены в табл.2.

Пример 3. Смесь, состоящая из 2,6 весовых частей обугленного викторианского бурого угля (-5+0,5 мм) и 1 части ильменитового агломерата (табл. 1; -4 мм +250 мкм) подавалась постоянным потоком с расходом 18 кг/ч в наклонную вращающуюся обжиговую печь внутренним диаметром 0,4 м и длиной 5 м. Печь зажигалась со стороны выгрузки газовой горелкой, и горючие вещества, содержащиеся в газовом пространстве выше слоя, сжигались в воздухе, подававшимся при контролируемом расходе через фурмы, расположенные вдоль печи. Температурный профиль твердого в слое равномерно возрастал вдоль печи от 200oC у загрузочного конца до 1000oC у разгрузочного конца. Общее время пребывания твердого в печи по всей ее длине оценивается в 4 ч. Выгружаемый из печи продукт охлаждался до комнатной температуры в спиральном холодильнике. 300-граммовая проба выгруженного продукта подвергалась магнитной сепарации для отделения угля. Часть продукта магнитной сепарации анализировалась при помощи дифракции в рентгеновских лучах, что показало наличие основной рутиловой фазы и фазы металлического железа, а также примерно равных малых фаз аносовита-псевдобрукита и ильменитподобного метатитаната, в которых содержались загрязняющие примеси. С целью оценки степени металлизации другая часть пробы анализировалась при помощи измерения магнитной силы притяжения образца в насыщающем магнитном поле и сравнения с эталонным образцом. Определенная таким образом степень превращения железа в металл составила 78,3%

Еще одна часть пробы, полученной магнитной сепарацией весом 5 г выщелачивалась 5%-ной (по весу) серной и 20%-ной соляной кислотами так, как это описано в предыдущем примере. После 4 ч окончательного выщелачивания была практически полностью удалена фаза ильменитподобного метатитаната, но большая часть фазы аносовита/псевдобрукита осталась. Как следует из этого примера, следует поощрять образование остаточной ильменитподобной метатитанатовой фазы, поскольку она более легко выщелачивается, что приводит к удалению связанных с ней примесей.

Пример 4. Этот пример иллюстрирует этап термического восстановления по процессу, предложенному настоящим изобретением. Ильменит состава, соответствующего табл. 3, и с размером зерен в диапазоне -250+100 мкм перерабатывался во вращающейся обжиговой печи, описанной в примере 3 и тем же способом, что и описанный выше, за исключением того, что вдоль последних 2 м печи поддерживалась постоянная температура 950±50oC. Рентгеноструктурный анализ показал, что в восстановленном по такому способу продукте при степени металлизации свыше 90% фаза, содержащая остаточные примеси, представлена в основном метатитанатом. Очевидно, что при более высоком содержании примесей, чем в ильмените состава табл. 1, фаза анасовита-псевдобрукита имеет более благоприятные условия для образования, поэтому если желательно получение более легко выщелачиваемой метатитанатовой фазы, то восстановление следует вести при более низких температурах.

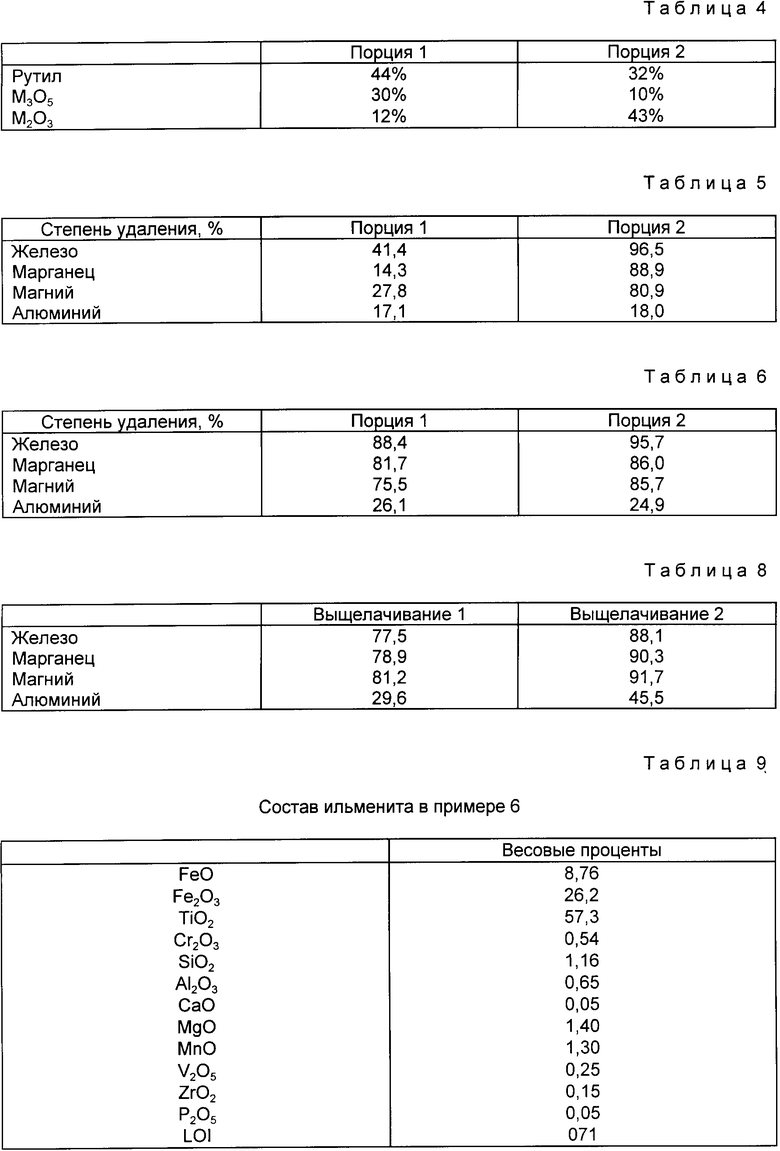

Пример 5. Две порции ильменита -65 +45 мкм состава табл. 4, массой по 3 кг, смешивалась с 1,5 кг обугленного викторианского бурого угля с размерами частиц -4 +1,4 мм и помещалась в муфельную печь для достижения равномерного прогрева слоя при температуре 1000 5oC.

Первая порция выдерживалась при температуре, превышающей 900oC (начальная температура металлизации) в течение 5 ч, а вторая порция в течение 3 ч. После истечения времени прогрева пробы вынимались из печи и охлаждались на воздухе.

Для отделения угля продукты такого восстановленного процесса подвергались магнитной сепарации, и для магнитной фракции была определена следующая степень металлизации содержащегося железа,

Порция 1 87

Порция 2 47

Для удаления металлического железа металлизированные минералы в течение 90 мин выщелачивались избытком 5%-ной (по весу) серной кислотой при температуре 80oC, а затем фильтрации, промывке и сушке для сбора твердого от выщелачивания. По данным рентгеноструктурного анализа, фазовый состав продукта представлен в табл. 5.

Обе эти порции в течение 6 ч выщелачивались орошением избытка 20%-ной (по весу) соляной кислоты. Извлечение остаточных примесей из уже деметаллизированного материала иллюстрируется цифрами, данными в табл. 6.

В обоих случаях извлечение титана было пренебрежимо мало.

Рентгеноструктурный анализ остатков показал в обеих случаях полное удаление ильменита, слабое удаление фазы М3О5 для второй порции, а в первой порции М3О5 не удалилась.

Образцы каждого из этих деметаллизированных материалов были также подвергнуты выщелачиванию избыточным орошением 50%-ной серной кислотой продолжительностью до 24 ч. Извлечение остаточных примесей после 1 ч выщелачивания представлено в табл. 7.

В вышеприведенных случаях после 1 ч выщелачивания извлечение титана было высоким (например, 20% ), однако с течением времени растворенная двуокись титана гидролизировалась, так что потери оказались низкими, вплоть до 0,3%

Рентгеноструктурный анализ остатков в обеих случаях показал практически полное выпаривание обеих остаточных фаз М2О3 и М3О5.

Пример 6. Этот сравнительный пример иллюстрирует один из процессов восстановления ильменита при температурах менее 900oC в кипящем слое с использованием в качестве восстановителя больших избытков водорода. 5 кг осадка ильменита (-65+35 мкм) была подвергнута окислительному обжигу в кипящем слое в печи с внешним нагревом. Состав исходного ильменита приведен в табл.8. Обжиг продолжался 30 мин при температуре 900oC, скорость воздуха на поверхности составляла 30 см/с (при этой температуре). Затем кипящему слою была дана возможность охладиться до 750oC, и он был продут азотом в течение 30 мин при скорости потока в слое 30 см/с. Затем псевдоожижающий газ заменялся на водород, поверхностная скорость потока которого составляла 64 см/с. Восстановление водородом продолжалось в течение 160 мин, после чего осуществлялась продувка азотом, и слою давали возможность остыть.

Анализ восстановленного ильменитового продукта показал, что 76% содержащегося в нем железа была металлизировано. Эта металлизация устранялась выщелачиванием 5% -ной (по весу) серной кислоты в течение 90 мин при температуре 80oC. Отфильтрованный и высушенный выщелоченный осадок повторно выщелачивался орошением с избытком составом, содержащим 8,7%-ную (по весу) соляную кислоту и 100 г/л раствора хлорида железа.

После окончательного выщелачивания степень извлечения примесей составила,

Железо 98,7

Марганец 99,2

Магний 99,0

Алюминий 13,8

Рентгеноструктурный анализ деметаллизированных и окончательно выщелоченных образцов показал, что в деметаллизированном образце единственной фазой, содержащей загрязняющие примеси, была фаза М2О3, причем окончательным выщелачиванием эта фаза полностью устранялась.

Несмотря на то, что вышеописанный процесс приводит к удалению большей части железа, магния и марганца, в обычных условиях он не будет экономически целесообразным из-за значительного перерасхода водорода, используемого на этапе восстановления.

Пример 7. Два килограмма ильменита, использовавшегося в примере 6 (см. табл. 8) окислялись во вращающемся тигле, помещенном в лабораторную муфельную печь, при температуре 1000oC и избытке воздуха. Окисленному ильмениту давали остыть, а затем он смешивался в весовой пропорции 1:1 с обугленным викторианским бурым углем (-5 +0,5 мм). После этого смесь выдерживалась в течение одного часа во вращающемся тигле, помещенном в печь, в которой поддерживалась температура 950oC в отсутствии воздуха, а затем образцу давалась возможность остыть.

Уголь отделялся от охлажденной смеси магнитной сепарацией и грохочением. Было установлено, что металлизация железа, содержащегося в отсепарированном восстановленном ильмените, составила 79,2%

Металлическое железо удалялось выщелачиванием 5%-ной (по весу) серной кислотой в течение 90 мин при температуре 80oC. Отфильтрованный и высушенный выщелоченный осадок был подвергнут дальнейшим выщелачиваниям по следующей схеме:

выщелачивание 1: избыток 18,5%-ной (по весу) соляной кислоты, 6 ч при 104oC;

выщелачивание 2: избыток 20% -ной (по весу) серной кислоты, 6 ч при 130oC.

Степень извлечения остаточных загрязняющих примесей из деметаллизированных образцов представлена в табл. 9 (в процентах):

Рентгеноструктурный анализ выщелоченных осадков показал, что основная примесьсодержащая фаза М2О3 полностью удалялась обоими выщелачиваниями, а выщелачивание 2 (серной кислотой) также удаляло большую часть фазы М3О5. В каждом из выщелачиваний в раствор переходило только около 4% содержащейся в образцах двуокиси титана.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЩЕНИЯ УДАЛЕНИЯ РАДИОИЗОТОПОВ, СПОСОБ ОБРАБОТКИ ЖЕЛЕЗО- И ТИТАНСОДЕРЖАЩЕГО МАТЕРИАЛА | 1993 |

|

RU2121009C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ТИТАНА | 2003 |

|

RU2315123C2 |

| ПОЛУЧЕНИЕ ДИОКСИДА ТИТАНА | 2003 |

|

RU2317345C2 |

| ПОЛУЧЕНИЕ ДИОКСИДА ТИТАНА | 2003 |

|

RU2315818C2 |

| ОБОГАЩЕННЫЙ ТИТАНОМ ОСТАТОК ИЛЬМЕНИТА, ЕГО ПРИМЕНЕНИЕ И СПОСОБ ПОЛУЧЕНИЯ ТИТАНОВОГО ПИГМЕНТА | 2010 |

|

RU2518860C2 |

| ОБЖИГ ТИТАНОЖЕЛЕЗИСТЫХ МАТЕРИАЛОВ | 1994 |

|

RU2118667C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ИЛЬМЕНИТА | 1991 |

|

RU2094125C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ТИТАНА ИЗ КВАРЦ-ЛЕЙКОКСЕНОВОГО КОНЦЕНТРАТА | 2022 |

|

RU2795543C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОГО РУТИЛА ИЗ ИЛЬМЕНИТОВЫХ КОНЦЕНТРАТОВ | 2018 |

|

RU2687363C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАХЛОРИДА ТИТАНА | 1991 |

|

RU2080295C1 |

Изобретение относится к получению синтетического рутила из титансодержащих руд или концентратов. Сущность: технологический процесс включает три основных этапа: восстановление, удаление железа путем выщелачивания или аэрации, удаление других загрязняющих включений путем выщелачивания раствором сильной неорганической кислоты, например, соляной или серной при нагревании. Условия восстановления контролируются для образования металлического железа, основной рутилсодержащей фазы и малой титансодержащей фазы с загрязняющими включениями. Малая фаза с примесями может быть представлена метатитанатом, анасовитом или псевдобрукитом. Предпочтительным является образование метатитаната. В качестве восстановителей используются углеродсодержащие материалы или газы, содержащие водород, например природный или синтетический газ. Процесс позволяет удалять свыше 80% остающихся после этапа восстановления в форме оксидов железа, магния и марганца. Кроме того, может быть удалена значительная часть содержащегося алюминия. 11 з.п. ф-лы, 9 табл.

| US, патент 3457037, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-01-20—Публикация

1991-03-01—Подача