Изобретение относится к области гидрометаллургии цветных металлов, преимущественно к способам получения паравольфрамата аммония (ПВА) или вольфрамового ангидрида из вольфрамсодержащего сырья.

Известен [1] способ получения ПВА, основанный на кислотном разложении исходного сырья и получении ПВА из осадков вольфрамовой кислоты. Недостатком этой технологии является то, что так могут перерабатываться только высококачественные концентраты, получаемые многократными перечистками на обогатительных фабриках с помощью графитационных и флотационных методов и методов химической доводки [2]. При этом значительная доля вольфрама теряется с хвостами обогащения, сквозное извлечение вольфрама из рудного сырья низкое. Другими недостатками являются высокий расход кислоты, образование кислых солевых стоков, необходимость использования коррозионно-стойкой аппаратуры. Низкосортные концентраты по кислотной технологии не перерабатывают.

Известны способы [3] , основанные на автоклавно-содовом выщелачивании (ACB) с последующей очисткой растворов от примесей, осаждением вольфрамата кальция и получением из него ПВА. Недостатком этих способов является полная потеря избыточной соды автоклавных щелоков, многостадийность процесса, большой объем солевых стоков.

Повышение сквозного извлечения вольфрама в цикле "обогащение - металлургия" при производстве паравольфрамата аммония наиболее легко достигается сокращением операций доводки концентратов, поступающих на металлургический передел, поскольку уровень потерь на доводке достигает 40 - 60%. Однако современная технология гидрометаллургического передела с трудом обеспечивает удовлетворительные технико-экономические показатели деже для кондиционных концентратов (60%). Для переработки бедных концентратов (1 - 3% WO3), переработка которых позволила бы поднять сквозное извлечение вольфрама в цикле "обогащение-металлургия" на 15 - 30%, экономически приемлемых решений не существует.

Наиболее близким к заявляемому является способ, основанный на автоклавно-содовом выщелачивании с последующей гидрометаллургической переработкой растворов, включающий нейтрализацию щелоков, очистку от примесей и экстракционное концентрирование вольфрама анионообменниками класса третичных аминов [3].

Данный способ позволяет получать продукцию (паравольфрамат аммония) высокого качества, обеспечивает высокую степень автоматизации процесса и является в настоящее время преобладающим на предприятиях, выпускающих ПВА или вольфрамовый ангидрид. Но именно данный способ обуславливает отмеченные выше ограничения экономического и экологического плана, характерные для металлургии вольфрама. Дело в том, что природа применяемых для концентрирования вольфрама анионообменников (экстрагентов) требует нейтрализацию избыточной соды автоклавных щелоков: молекулы этих экстрагентов нейтральны, и для того, чтобы анионный обмен стал возможным, необходимо присоединить к ним протоны, то есть обработать анионообменник кислотой, и концентрирование вольфрама вести из кислотных растворов (уравнения 1 - 3):

[R3N] орг+HClвод=[R3NH]Clорг переведение анионообменника в рабочую форму (зарядка)

4[R3NH] Clорг+Na4H2[H2W12 O40] вод= [R3NH] 4H2[H2W12 O40] орг+4NaClвод извлечение в фазу анионообменника (экстракция, сорбция)

[R3NH] 4H2[H2W12 O40] орг+6NH4OHвод= (NH4)6 [H2W12O40] 4H2Oвод+ 4[R3N] орг+2H2O извлечение в продуктивный водный раствор (десорбция, реэкстракция)

где

R - алкильный или арильный радикалы.

При этом возникают неоправданно высокие невосполнимые потери реагентов (щелочи и кислоты) и связанные с этим экологические проблемы утилизации солевых кислот стоков (до 100 м3 на 1 т товарной продукции). Ясно, что при переработке перспективных низкосортных концентратов и руд затронутые экономические и экологические аспекты могли бы лишь возрасти многократно (примерно в обратной пропорции к снижению исходного содержания вольфрама).

Целью настоящего изобретения является повышение технико-экономических показателей процесса производства паравольфрамата аммония.

Поставленная цель достигается осуществлением замкнутого по реагентам процесса в технологических циклах "автоклавное выщелачивание - извлечение в фазу анионообменника (цикл конверсии)", "извлечение в фазу анионообменника - извлечение из фазы анионообменника (цикл концентрирования)".

Для этого все технологические операции проводят в щелочной области с возвратом в голову процесса обедненных по вольфраму автоклавных щелоков (рафинатов или сорбатов), содержащих избыточную соду (щелочь). Тем самым исключается расход кислоты на нейтрализацию и подкисление щелоков и связанную с этими операциями утилизацию кислых водно-солевых экологически опасных стоков.

Сущность изобретения состоит в изменении теоретической концепции гидрометаллургического передела процесса. Если в способе-прототипе для извлечения (концентрирования) вольфрама используются низкоосновные анионообменники, молекулы которых способны к анионному обмену только при контакте с кислыми растворами, то в предлагаемом способе для этих целей используются высокоосновные анионообменники, молекулы которых содержат органический катион, устойчивый при контакте даже с высокощелочными водными средами (уравнение 4 - 6).

[R4N]2CO3орг+Na2WO4вод= [R4N]2WO4орг+Na2CO3вод извлечение в фазу анионообменника (экстракция, сорбция)

[R4N] 2WO4орг+2NH4HCO3вод =(NH4)2WO4вод+2[R4N]HCO3орг извлечение в продуктивный водный раствор (десорбция, реэкстракция)

2[R4N] HCO3орг+2NaOHвод=[R4N]2 CO3орг+Na2CO3вод+2H2O переведение анионообменника в рабочую форму (зарядка)

В частности, концентрирования и очистку вольфрама от примесей ведут высокоосновными органическими анионообменниками, жидкими или твердыми, молекулы которых содержат в качестве противоиона анион, способный к обмену на нормальный вольфрамат-ион. Извлечение вольфрама из фазы таких анионообменников возможно только при обмене извлеченного вольфрамат-аниона на анион с более высоким сродством по отношению к данному органическому катиону, например, бикарбонат-ион (см. ур-ние 5). Поэтому вольфрам извлекают из фазы анионообменника раствором аммиака, содержащим соответствующий анион, для чего корректируют его состав с помощью минеральных или органических кислот или ангидридами этих кислот (преимущественно угольной кислотой или CO2). Полученный продуктивный вольфрамовый раствор перерабатывают с получением товарного ПВА.

После извлечения вольфрама из фазы анионообменника следует операция зарядки анионообменника растворами, содержащими щелочные реагенты (NaOH, KOH), для удаления кислых анионов минеральных и органических кислот (HCO

Из уравнений (4) - (6) следует также, что принятая в предлагаемом способе концепция гидрометаллургического передела обеспечивает не только сохранение избыточной соды щелоков, поскольку не требует нейтрализации, но и в результате межфазного обмена обеспечивает восполнение соды, израсходованной на растворение вольфрама при автоклавном выщелачивании: в результате межфазного обмена концентрация соды возрастает эквивалентно извлеченному анионообменником количеству вольфрама.

Извлечение вольфрама в предлагаемом способе является достаточно избирательным по отношению к примесям, имеющим технологическое значение: мышьяку, кремнию, фосфору, фтору, поскольку в предлагаемом способе концентрирование вольфрама проводят из щелочных сред, где мономерный вольфрамат-анион не образует химических соединений с указанными примесями, в отличие от способа-прототипа, в котором концентрирование вольфрама проводят из кислых сред, где полимерный вольфрамат-анион дает с указанными примесями прочные гетерополисоединения, извлекаемые в фазу анионообменника. По этой причине в способе-прототипе технологическая схема включает специальные операции очистки вольфраматных растворов от этих примесей перед концентрированием вольфрама. В предлагаемом способе необходимость глубокой очистки отсутствует.

Для обеспечения возможности переработки самого широкого ассортимента сырья различных месторождений способ предусматривает операции корректировки растворов и пульп по содержанию примесей перед извлечением вольфрама без нейтрализации автоклавных щелоков. Такая операция необходима, например, для переработки концентратов Верхне-Кайрактинского месторождения (кридитсодержащего аргиллизитового типа руд переходной зоны), характеризующейся сильной бикарбонизацией растворов и наличием органических примесей, отравляющих анионообменники. Другим примером являются пирротинсодержащие концентраты месторождения Восток-2, отличающиеся из-за разложения пирротина наличием в щелоках сульфид-ионов. При наличии в руде хлорсодержащих алюмосиликатов (скаполиты, содалит и др.) возможно накопление в оборотных растворах хлорид-ионов, также негативно влияющих на анионообменное извлечение. Корректировку состава растворов и пульп ведут в зависимости от набора примесей с помощью различных неорганических и органических реагентов, описываемых в приводимых ниже примерах осуществления процесса, после чего из раствора(пульпы) питания извлекают вольфрам анионообменниками.

Таким образом, существенное отличие предлагаемого способа состоит в проведении всех технологических операций в щелочной области без нейтрализации автоклавных щелоков растворами минеральных кислот, что позволяет замкнуть "цикл конверсии" по выщелачивающему реагенту. Для обеспечения возможности замыкания по анионообменнику цикла "извлечение в фазу анионообменника - извлечение из фазы анионообменника", а также получения чистых продуктивных растворов, способ включает операции корректировки растворов (пульп) питания в щелочных средах и операцию зарядки анионообменника щелочными или содово-щелочными растворами.

Сказанное иллюстрируется примерами.

Пример 1.

Данный пример иллюстрирует возможность замыкания цикла конверсии по соде и/или щелочи.

В этих экспериментах выщелачивания 2 пробы флотационных концентратов с содержанием WO3 - 5; 26,6% при 240oC, Ж:Т = (4 - 5):1 и величине содового эквивалента (мольного отношения сода:вольфрам)=2,5 - 4 в течение 1, 5 часа с последующей фильтрацией автоклавной пульпы.

Для извлечения вольфрама в цикле конверсии использовали 35%-ный раствор жидкого анионообменника класса солей четвертичных аммониевых оснований - триалкилметиламмония карбонат (ТАМАК) в дизельном топливе с 20%-ной добавкой 2-этилгексанола в качестве модификатора. Обедненный по WO3 раствор (рафинат) возвращали в голову процесса на выщелачивание без введения дополнительной соды (подпитки).

Результаты (табл. 1) показывают, что действительно в результате извлечения вольфрама содержание соды в рафинате возрастает, так что для данных концентратов не требуется даже подпитки содой. Это означает, что при извлечении вольфрама из щелочных карбонатных сред анионообменниками в карбонатной форме достигается замыкание цикла конверсии по реагентам, ибо в этом цикле не выводятся какие-либо компоненты, кроме вольфрама, и, следовательно, введения соды или щелочи не требуется.

Кроме того, данный пример показывает, что одновременно с вольфрамом в фазу анионообменника частично извлекаются SiO2, As2O5 и F, а содержание их в оборотных щелоках медленно возрастает от цикла к циклу. Одновременно прослеживается тенденция к снижению извлечения вольфрама на переделе конверсии (рост остаточного содержания WO3 в оборотном рафинате (обедненном щелоке)). Причина этого в снижении емкости анионообменника за счет накопления в растворе питания примесей, в первую очередь бикарбонат-аниона, содержание которого также возрастает от цикла к циклу. В пользу этого говорят результаты 10-го цикла (отмечены звездочкой), где в щелока перед конверсией была введена дополнительная щелочь до pH 12,5: содержание бикарбонат-иона в исходном щелоке снизилось, а извлечение вольфрама при конверсии возросло.

Отсюда следует, что для получения товарной продукции высокого качества по предлагаемому способу и сохранения емкости анионообменника в замкнутых циклах конверсии и концентрирования требуется снижение и/или стабилизация содержания указанных примесей в растворе питания, т.е. операция по корректировке состава автоклавных щелоков без нейтрализации соды или щелочи перед извлечением вольфрама в анионообменник.

Пример 2.

Проведены эксперименты по извлечению вольфрама из автоклавных пульп анионообменников AB-17 г сульфатной форме (противоион SO

В этих экспериментах пробу концентрата (1т) с содержанием WO3 - 3% разложили в автоклаве при Т:Ж = 1:4. Получена пульпа с жидкой частью состава, г/дм3: WO3 - 6,8; Na2CO3 - 28; NaHCO3 - 3, из которой провели сорбцию при отношении фаз ионит: пульпа И:П = 1:10. Извлечение вольфрама в фазу анионообменника составило 98,5%.

Из этих данных следует, что вольфрам достаточно эффективно может быть извлечен из щелочных растворов или пульп анионообменниками в сульфатной форме, что также при необходимости позволяет замкнуть по реагентам цикл конверсии.

Примеры 3 и 4 иллюстрируют возможность очистки вольфрама от примесей в цикле конверсии щелоков и показывает необходимость корректировки содержания в автоклавных щелоках примесей, влияющих на качество товарного ПВА и на извлечение вольфрама в фазу анионообменника.

Пример 3.

Концентрат, содержащий 10% WO3 и 1,1% Mo, подвергли выщелачиванию в автоклаве при 250oC. Получили пульпу, жидкая часть которой содержала (г/дм3): WO3 - 10; Mo - 0,9; P2O5 - 0,2; SiO2 - 1,2; F = 0,4; As2O5 - 0,6; pH 11.

Пульпу разделили на две части, одну часть отфильтровали, другую оставили неотфильтрованной.

Из фильтрата провели экстракцию вольфрама жидким анионообменником 40% раствором ТАМАК при различных соотношениях органической и водной фаз O:B.

Из неотфильтрованной части пульпы провели сорбционное концентрирование вольфрама твердым высокоосновным анионообменником - ионообменной смолой AB-17 г при различных соотношениях ионит:пульпа. Результаты приведены в таблице 2.

Приведенные данные подтверждают, что при экстракции и сорбции возможно отделение вольфрама от примесей мышьяка, кремния, фосфора, фтора, но в то же время степень очистки по некоторым примесям (мышьяк, кремний) может оказаться недостаточной для получения качественного товарного продукта при осуществлении замкнутого процесса вследствие их накопления в растворах и пульпах питания. Кроме того, при переработке некоторых концентратов возможно присутствие в исходных щелоках примесей хлора, водорастворимой органики, сульфидной серы, бикарбоната натрия, которые либо загрязняют продуктивные растворы, либо понижают рабочую емкость анионообменника или отравляют его при многократном обороте.

Таким образом, для получения паравольфрамата аммония высокой степени чистоты необходимо снизить извлечение этих примесей в фазу анионообменника. Этого можно добиться: а) снижением их исходного содержания в автоклавном щелоке; б) удалением их непосредственно из щелоков без нейтрализации и подкисления щелоков; в) переводом их в другие неизвлекаемые формы ( например, окислением сульфидной серы, переводом бикарбоната натрия в карбонат, кислых фосфатов и арсенатов в средние соли и т.д.).

Следующий пример показывает, что при введении операции корректировки растворов (пульп) питания, состоящей в обработке этих растворов (пульп) известью с добавкой катионообменного флокулянта можно регулировать содержание примесей в щелоках (кремний, фосфор, мышьяк, органика).

Пример 4.

Пробу флотоконцентрата с содержанием WO3-1,8%, содержащего минерал "кридит", разложили в автоклаве, как в предыдущих примерах. Получена пульпа состава, г/дм3: WO3-7; Na2CO3-18; NaHCO3-17; SiO2-2,5; As2O5-1,4; органика-0,8. Из одной части пульпы провели сорбцию вольфрама анионообменником AB-17г при соотношении фаз И : П = 1 : 10 без корректировки пульпы питания с возвратом сорбата на выщелачивание, другую часть пульпы обработали известью (30 кг CaO на 1 т твердого) с добавкой катионоактивного флокулянта ВПК-402 (100 г на 1 т твердого) с последующей сорбцией в сравнимых условиях. Результаты приведены в табл. 3.

Из таблицы видно, что для данного материала отчетливо прослеживается тенденция к падению концентрации избыточной соды от цикла к циклу и рост концентрации бикарбоната натрия, отрицательно сказывающиеся на показателях выщелачивания: без корректировки автоклавной пульпы за 7 циклов концентрация вольфрама в пульпе снизилась почти на 10%. Одновременно прослеживается тенденция к возрастанию в автоклавном щелоке примесей SiO2, As2O5 и F. Параллельно падает извлечение вольфрама в фазу анионообменника, о чем можно судить по росту его содержания в сорбате. Причиной этого является рост концентрации конкурирующего с вольфрамат-анионом бикарбонат-аниона и накопление его в анионообменнике трудно удаляемой органики, извлекаемой в фазу анионообменника полностью.

При корректировке автоклавного щелока описанным способом концентрации всех примесей стабилизируются, а содержание органики в исходной пульпе питания снижается более чем в 8 раз, в результате чего обменная емкость анионообменника сохраняется постоянной. Особенно заметный эффект наблюдается при введении извести непосредственно в автоклав. Видно также, что при корректировке пульпы показатели выщелачивания также сохраняются на высоком уровне.

Таким образом, корректировка пульпы (раствора) питания позволяет, не выходя из щелочной области, обеспечить в цикле конверсии стабильное отделение вольфрама от всех примесей, за исключением молибдена и хлора.

Пример 5.

Следующий пример иллюстрирует возможность отделения вольфрама от молибдена с одновременной глубокой очисткой растворов питания от органических примесей, молибдена и хлора, вносимого в автоклавные щелока с содой и исходным сырьем.

Раствор питания, полученный при автоклавно-содовом разложении 9,3%-ного флотационного концентрата и содержащий, г/дм3: WO3-23,3; Mo-1,9; Na2CO3-33; NaHCO3-16; Na2S-11 (введен для сульфидизации специально), органика - 2,1, Cl--2,6, очищали от молибдена, хлора и органических примесей оборотным экстрагентом, содержащим 30% ТАМАК, 10% алкилфенола и 20% 2-этилгексанола, на 6 противоточных ступенях при соотношении фаз О : В = 1 : 2. Остаточное содержание в вольфраматном растворе после очистки составило, г/дм3: WO-22,4, Mo-0,015, Cl-0,3, органических примесей-0,05. Экстрагент, содержавший извлеченные примеси, обрабатывали на 6 ступенях при О : В = 6 : 15 М раствором NaOH, после чего повторно использовали для очистки исходного раствора. Из очищенного от указанных примесей раствора извлекали вольфрам в условиях примера 3 при О : В = 1 : 1 жидким и твердым анионообменником. Извлечение вольфрама составило после 10 циклов оборота анионообменника: для жидкого анионообменника - 94,7%, а для твердого - 99,6%. В этих же условиях без очистки от примесей извлечение вольфрама снизилось с 85% в первом цикле до 57,4% - в десятом цикле для жидкого теплообменника, а для твердого - с 93,8% до 71,5%.

Как видно из представленного примера, введение операции корректировки состава автоклавных щелоков по примесям молибдена, хлора и водорастворимой органики перед циклом "извлечение в фазу анионообменника..." позволяет сохранять высокое извлечение вольфрама в указанном цикле при многократном обороте анионообменника, т.е. позволяет замкнуть цикл по органическому реагенту. Такую корректировку следует проводить введением сульфидизатора в раствор питания для образования тиомолибдатных комплексов и последующим извлечением тиокомплексов молибдена, а также органических примесей и хлора высокоосновным анионообменником с добавкой алкилфенола. Молибден, хлор и органические примеси извлекают из органической фазы обработкой растворами щелочей. При отсутствии в сырье молибдена раствор питания очищают от хлора, водорастворимой органики и других примесей анионного характера без сульфидизации раствора.

Таким образом, примеры 4 и 5 показывают, что комбинацией способов корректировки состава щелоков по примесям можно обеспечить переработку заявляемым способом.

Пример 6.

Пример показывает возможность очистки вольфрама от молибдена также и при переработке продуктивных вольфраматных растворов, полученных при реэкстракции (десорбции) вольфрама (п. 3 формулы изобретения).

Продуктивный вольфрамовый раствор, содержащий, г/дм3: WO3-95, Mo-7,2, NH3-100, CO2-84, сульфидизируют сульфатом аммония (15 г/дм3 NH2HS). Очистку от молибдена проводят в противотоке на 6 ступенях при соотношении О : В = 1 : 1 оборотным экстрангентом, содержащим 30% ТАМАК, 10% алкилфенола, 10% 2-этилгексанола. Получают очищенный продуктивный раствор, содержащий 90 г/дм3 WO3 и 0,01 г/дм3 Mo, из которого получают кондиционный ПВА (Mo-0,005%). Экстракт обрабатывают на 3 ступенях при О : И = 5 : 4,5 М раствором NaOH, после чего повторно используют для очистки от молибдена.

Таким образом, примеры 5 и 6 в совокупности показывают возможность извлечения молибдена, как из автоклавных щелоков, так и из растворов вольфрамата аммония.

Пример 7.

Данный пример показывает возможность извлечения вольфрама из фазы анионообменника.

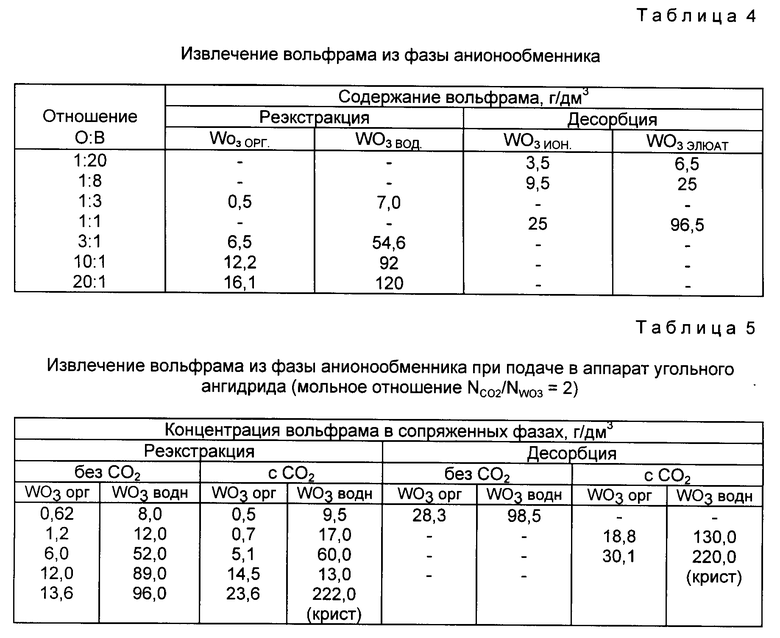

В этом эксперименте были приготовлены насыщенные по вольфраму органические фазы (жидкая и твердая), содержащие соответственно 22 и 130 г/дм3 WO3. Эти фазы были обработаны скорректированным раствором аммиака, содержавшим 100 г/дм3 NH3 и 140 г/дм3 CO2 при различных соотношениях фаз. Данные табл. 4 показывают, что при реэкстракции возможно достижение концентрации вольфрама в растворе выше 100 г/дм3, а при десорбции - выше 90.

Значительно улучшается извлечение вольфрама из фазы анионообменника при введении в систему ангидрида кислоты, одноименной с противоионом анионообменника, в случае карбонатных систем - угольного ангидрида, что иллюстрируется данными табл. 5. Из этих данных видно, что при таком способе извлечения вольфрама из фазы анионообменника возможно достижение кристаллизации ПВА в водной фазе (реэкстракте, элюате).

Из таблиц 4 и 5 видно, что вольфрам полностью извлекается из фазы анионообменника в продуктивный водный раствор.

Пример 8.

Данный пример показывает влияние одного из отличительных признаков заявляемого способа - операции регенерации анионообменника содово-щелочными растворами на цикл "извлечение в фазу анионообменника..".

Повторяют пример 3 при О : В = 1 : 1 с жидким анионообменником после реэкстракции вольфрама без его зарядки содово-щелочными растворами. Извлечение вольфрама из раствора питания существенно ниже - 88,4%, вместо 95%.

Пример 3 повторяют при О : В = 1 : 1 и И : П = 1 : 1 с жидким и твердым анионообменником, обработанным содово-щелочным раствором, полученным каустификацией известью содового раствора и содержавшим 160 г/дм3 NaOH и 40 г/дм3 Na2CO3. Анионообменники заряжают при соотношении анионит : содово-щелочной раствор = 5 : 1. Извлечение вольфрама из раствора (пульпы) питания заряженными указанным образом анионообменниками составило соответственно для жидкого анионообменника - 95,2%, а для твердого - 99,4%.

Как свидетельствует данный пример, щелочная обработка позволяет перевести анионообменники из бикарбонатной формы в карбонатную и значительно повысить извлечение вольфрама в фазу анионообменника по сравнению со случаем прямого возврата анионообменника в цикл извлечения без его зарядки.

Таким образом, приведенные примеры показывают, что действительно в технологических циклах конверсии и концентрирования возможно замыкание процесса по материальным потокам с одновременной глубокой очисткой вольфрама от примесей.

Пример 9.

Следующий пример иллюстрирует качество паравольфрамата аммония, получаемого по предлагаемому способу.

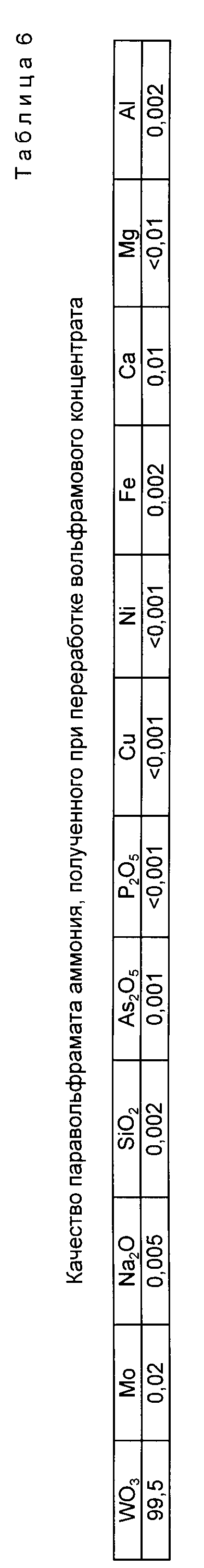

В этом примере пробу концентрата из примера 3 провели через все описанные выше операции: выщелачивание, корректировка пульпы, очистка от молибдена, конверсия щелока (экстракция-реэкстракция) с получением реэкстракта с содержанием WO3-120 г/дм3, упариванием которого даже без отмывки деионизированной водой, как это принято в способе-прототипе, получен паравольфрамат состава (% масс.)(табл. 6):

Пример 10.

Данный пример показывает технологические преимущества извлечения из содово-щелочных сред высокоосновными анионообменниками.

Эксперименты по изучению параметров массообмена для жидкого анионообменника (0,35 М ТАМАК) проводили с отфильтрованным раствором разложения концентрата с содержанием WO3-1,8% (содержание в растворе, г/дм3: WO3-8,5; Na2CO3-31,0; NaHCO3-3,7; pH 11,5)методом зонда на гидродинамическом стенде, где в автоматическом режиме определяли распределение капель экстрагента по диаметрам и аналитически - концентрационные профили распределения вольфрама по высоте экстракционной виброколонны.

Эксперименты по изучению параметров массообмена для твердого анионообменника АВ-17 в гелевой форме (сорбция) проводили с пульпой разложения концентрата с содержанием WO3-3% (содержание в растворе, г/дм3: WO3-12,3; Na2CO3-26,6; NaHCO3-1,7; pH 12,3) в статическом (ст.) и динамическом (дин.) режимах.

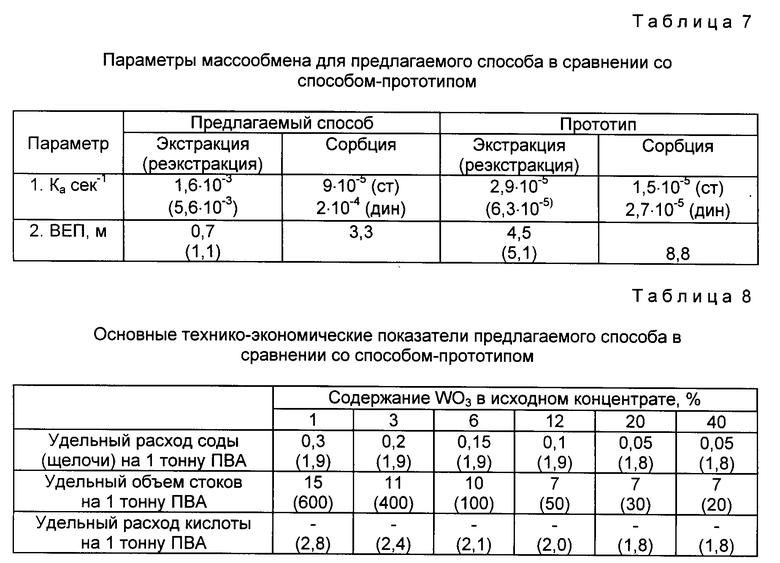

Параметры массообмена, определенные для данного способа в сравнении со способом-прототипом (табл. 7), показывают, что величина коэффициента массопередачи (Ka) для предлагаемого способа почти на порядок выше как для жидких, так и для твердых анионообменников, а высота единичного переноса (ВЕП) меньше в 2-3 раза. Это означает, что для извлечения 1 тонны WO3 по предлагаемому способу можно использовать технологическое оборудование примерно вдвое меньших габаритов.

Предлагаемый способ был апробирован в опытно-заводском масштабе. Результаты этих испытаний позволяют сформулировать его основные преимущества в сравнении со способом-прототипом (табл. 8):

1. Предлагаемый способ, будучи пригодным даже для переработки очень бедных концентратов (1-3% WO3), обеспечивает решение комплекса экономических и экологических проблем, связанных с производством паравольфрамата аммония:

1.1. Многократно сокращается расход соды (щелочи): если в данном способе этот расход связан лишь с неустраняемыми потерями щелочи вследствие образования в автоклаве гидроалюмосиликатов натрия, уровень которых определяется природой исходного сырья, то в способе-прототипе эти потери в основном обусловлены лишь выбором концепции технологического процесса и представляются неоправданными.

1.2. Многократно снижается уровень стоков. Причем, если в способе-прототипе, где возникновение стоков связано в основном с нейтрализацией избыточной соды (щелочи) щелоков, характер этих стоков представляет экологическую опасность (кислые (pH 4-5) водные растворы с содержанием сульфата или хлорида натрия до 100 кг/м3), а потому требуют специальных затрат на их утилизацию, то в предлагаемом способе наличие стоков вызвано лишь технологической необходимостью балансирования процесса по воде. Поэтому в предлагаемом способе и объем этих стоков существенно ниже и характер этих стоков совершенно иной: в данном способе стоки представляют собой насыщенный раствор извести, не представляющий экологической опасности.

2. Интегральные характеристики массообмена в предлагаемом способе выше. Это означает, что при осуществлении предлагаемого способа может использоваться технологическое оборудование меньших габаритов. Еще более существенно то, что предлагаемый способ, осуществляемый в щелочных средах, не требует специального коррозионно-стойкого оборудования, тогда как для способа-прототипа возможно лишь оборудование из титана или специальных сплавов.

3. Предлагаемый способ имеет и еще одно, неявное на первый взгляд преимущество, вытекающее из его теоретической концепции. Поскольку в предлагаемом способе вся избыточная сода (щелочь) возвращается в голову процесса, снимаются ограничения к так называемому содовому эквиваленту (мольному отношению сода/вольфрам), определяющему степень извлечения вольфрама в раствор при выщелачивании. Эти ограничения накладываются в основном экономическими соображениями: необходимостью экономии соды (щелочи), кислоты и затрат на утилизацию стоков, хотя в большинстве случаев увеличение содового эквивалента повышает извлечение вольфрама в автоклавный щелок. Возврат соды (щелочи) в голову процесса, обеспечиваемый предлагаемым способом, позволяет за счет высокого содового эквивалента щелока повысить извлечение вольфрама даже из так называемых упорных концентратов и тем самым повысить общее извлечение на металлургическом переделе, а при условии вовлечения в гидрометаллургическую переработку концентратов с пониженным содержанием вольфрама, то есть при сокращении операций доводки концентратов на обогатительном переделе и связанных с этим потерь существенно на 15-20%, повысить извлечение вольфрама в горно-металлургическом цикле.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПАРАВОЛЬФРАМАТА АММОНИЯ | 2015 |

|

RU2600045C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАСТВОРОВ ПОСЛЕ КАРБОНАТНОГО ВСКРЫТИЯ ВОЛЬФРАМОВЫХ РУД | 2015 |

|

RU2608117C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАСТВОРОВ ПОСЛЕ КАРБОНАТНОЙ ПЕРЕРАБОТКИ ВОЛЬФРАМОВЫХ РУД | 2016 |

|

RU2633677C1 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОГО РАЗЛОЖЕНИЯ УПОРНЫХ ВОЛЬФРАМИТОВЫХ КОНЦЕНТРАТОВ | 1995 |

|

RU2102512C1 |

| Способ извлечения вольфрама и молибдена из отработанных катализаторов на алюмооксидных носителях | 2024 |

|

RU2832803C1 |

| Способ переработки шеелитовых промпродуктов | 1989 |

|

SU1770424A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МОЛИБДЕНА ИЗ ВОЛЬФРАМСОДЕРЖАЩИХ РАСТВОРОВ | 1992 |

|

RU2048560C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВОЛЬФРАМОВЫХ КОНЦЕНТРАТОВ | 2015 |

|

RU2605741C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВОЛЬФРАМО-МОЛИБДЕНОВЫХ КОНЦЕНТРАТОВ | 1992 |

|

RU2031167C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВОЛЬФРАМИТОВОГО КОНЦЕНТРАТА | 2005 |

|

RU2293132C1 |

Способ может быть использован для получения паравольфрамата аммония или вольфрамового ангидрида. Исходные концентраты разлагают в автоклавах оборотными содово-щелочными растворами. Автоклавные щелока корректируют по примесям без из нейтрализации с помощью неорганических и органических реагентов, после чего извлекают вольфрам непосредственно из щелоков твердыми или жидкими анионообменниками. Содово-щелочные растворы используют для разложения исходного сырья. Продуктивные вольфрамовые растворы получают извлечением вольфрама скорректированными растворами аммиака, после чего анионообменник обрабатывают щелочными растворами. Улучшаются технико-экономические параметры процесса, уменьшается количество вредных отходов. 5 з.п. ф-лы, 8 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Зеликман А.Н., Никитина Л.С | |||

| Вольфрам | |||

| - М.: Металлургия, 1978, с.39-69 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Плаксин И.Н., Мясникова Г.А | |||

| Исследование флотационных свойств вольфрамовых минералов | |||

| - М.: Наука, 1974, с.27, 30-31 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Зеликман А.Н., Коршунов Б.Г | |||

| Металлургия редких металлов | |||

| - М.: Металлургия, 1991, с.32-39. | |||

Авторы

Даты

1998-09-10—Публикация

1996-11-21—Подача