Изобретение относится к металлургии вольфрама, и может быть использовано для переработки отработанных катализаторов на основе оксида алюминия с получением соединений вольфрама: вольфрамата натрия, триоксида вольфрама и паравольфрамата аммония.

В настоящее время вольфрам из шеелита извлекают методом разложения шеелита растворами гидроксида или карбоната натрия при высоких температурах и давлениях с получением вольфрамата натрия. Эти методы имеют недостатки, связанные с высокими температурами и высокими давлениями, и требуют относительно большого количества реагента, что связано с высоким потреблением энергии и увеличением стоимости реагентов.

При автоклавном выщелачивании при высоких температуре и давлении достигаются более высокие коэффициенты извлечения.

Известен способ извлечения вольфрама из отработанных катализаторов нефтеоргсинтеза [Пикулин К.В., Селиванов Е.Н.. Галкова Л.И., Гуляева Р.И. Особенности извлечения вольфрама из отработанных катализаторов нефтеоргсинтеза. Цветные металлы, 2017, № 11, Doi: 10.17580/tsm.2017.11.06] путем измельчения и окислительного обжига при 900 °С, при котором происходит окисление углерода и сульфидов, а также образование вольфрамата алюминия Al2(WO4)3, препятствующего полному извлечению вольфрама в раствор при выщелачивании. Для увеличения извлечения вольфрама обожженный концентрат спекают с содой при 800°С. Основу спека составляет вольфрамат натрия, помимо которого идентифицированы оксиды алюминия, железа и никеля. После водного выщелачивания (Ж:Т=4:1, Т=90-100°С) в кеке концентрируются оксиды алюминия, никеля и железа. Вольфрамат кальция, осажденный из раствора нитратом кальция при рН 10-12 и температуре 90-95°С, содержал, %: 58,9 W; 13,9 Са; 0,37 S. Извлечение вольфрама в товарный продукт около 90%.

Недостатком способа являются высокие энергозатраты на обжиг и спекание с содой.

Известен способ выделения вольфрама из шеелитовых концентратов автоклавным содовым выщелачиванием [Зеликман, А.Н. Металлургия редких металлов: учеб. для вузов / А.Н. Зеликман, Б.Г. Коршунов. - М.: Металлургия. - 1991. - 432 с]. Процесс проводится под высоким давлением, что повышает температуру раствора и тем самым воздействует на скорость и полноту реакции образования Na2WO4. Степень извлечения вольфрама в раствор составляет от 85% до 90%.

Недостатками автоклавного содового способа являются высокое потребление карбоната натрия (2,5 стехиометрического количества при 225°С), относительно высокие температура (180-250°С) и давление (15-25 атм.). Применение высокой температуры и давления увеличивает потребление энергии и усложняет аппаратурное оформление и соответственно повышает затраты на оборудование.

Известен способ извлечения вольфрама из шеелитового концентрата путем выщелачивания раствором гидроксида натрия (10 М) при Т:Ж=1:20 с помощью ультразвукового облучения пульпы мощностью 131 кВтч/кг шеелитового концентрата в пульпе при температуре 80-90°С частотой 22,6 - 40 кГц в течение 6 часов [Orjan Johansson, Taraka Pamidi, Vijay Shankar. Extraction of tungsten from scheelite using hydrodynamic and acoustic cavitation. Ultrasonics Sonochemistry 71 (2021) 105408. https://doi.org/10.1016/j.ultsonch.2020.105408].

Применение ультразвука увеличивает извлечение вольфрама в раствор с 36,7% до 71,5% по сравнению с выщелачиванием раствором гидроксида натрия без облучения пульпы ультразвуком.

Выщелачивание раствором щелочи применимо для сырья с невысоким содержанием оксидов алюминия и кремния, каким является шеелитовый концентрат (Si 0,25%, А1 0,07%). В случае использования сырья с высоким содержанием кремния и алюминия, какими являются вольфрамсодержащие отработанные катализаторы (Al 29,5%, Si 8,8%) происходит загрязнение раствора этими примесями, что затрудняет извлечение вольфрама из раствора.

Известен способ извлечения вольфрама кислотным методом [Зеликман, А.Н. Металлургия редких металлов: учеб. для вузов / А.Н. Зеликман, Г.А. Мерсон. - М.: Металлургия. - 1973. - 608 с]. При кислотном выщелачивании соляной кислотой происходит растворение алюминия и других примесей в раствор выщелачивания. Полученный раствор содержит вольфрам, а также молибден, никель, алюминий и примеси фосфора, магния, кальция, железа, цинка, меди, ванадия и других элементов, затрудняющих получение чистого оксида вольфрама. Степень извлечения при данном способе не более 85%

К недостаткам этого способа также следует отнести высокое потребление HCl (избыток от 1,5 до 3 молей по сравнению со стехиометрическим количеством), коррозия оборудования при рабочей температуре (85-100°С), большой расход щелочи для нейтрализации кислых растворов.

Недостатком кислотного способа также является затрудненное выделение вольфрама из раствора, так как при увеличении рН раствора выше 3 происходит осаждение гидроксида алюминия и соосаждение вольфрама и молибдена, что требует дополнительной переработки осаждающегося кека для извлечения вольфрама и молибдена. Извлечение вольфрама из кислого раствора при рН меньше 3 сорбционным методом на анионообменной смоле возможно только совместно с молибденом. Исходя из этих факторов рентабельность и целесообразность производства конечного продукта существенно снижается.

Техническим результатом изобретения являются повышение извлечения вольфрама в содовый раствор до 95% и снижение затрат на его извлечение из сырья.

Технический результат достигается следующим образом.

Способ извлечения вольфрама и молибдена из отработанных катализаторов на алюмооксидных носителях, включающий обжиг катализатора, измельчение, содовое выщелачивание измельченного катализатора, корректировку рН раствора, сорбцию вольфрама, сорбцию молибдена и десорбцию вольфрама и молибдена, отличающийся тем, что обжиг проводят при 450-500°С, измельчение осуществляют до фракции менее 0,1 мм, процесс содового выщелачивания проводят с применением ультразвукового аппарата, который облучает пульпу частотой 20-30 кГц с мощностью не менее 300 Вт/см2 при температуре 90-95°С до прекращения увеличения концентрации вольфрама в растворе, а сорбцию вольфрама осуществляют сильноосновным макропористым анионитом на основе сополимера стирол-дивинилбензола с триметиламмоневыми функциональными группами 1-го типа, а сорбцию молибдена осуществляют слабоосновным макропористым анионитом на основе сшитого полистирола с функциональными группами из третичных аминов, причем перед сорбцией корректируют рН молибден-вольфрамсодержащего раствора до 3,0-3,5, десорбцию вольфрама с насыщенной сильноосновной анионообменной смолы осуществляют раствором щелочи, выделяют оксид вольфрама из щелочного элюата путем гидролитического осаждения вольфрамовой кислоты добавлением к элюату концентрированной соляной кислоты до соотношения HCl:W=20:1 при температуре 90-100°С, промывки водой осадка вольфрамовой кислоты и ее прокалкой, а десорбцию молибдена со слабоосновной смолы осуществляют раствором аммиака и выделяют оксид молибдена путем упаривания аммиачного элюата, кристаллизации парамолибдата аммония и прокалкой его с получением оксида молибдена.

Изобретение поясняется примером.

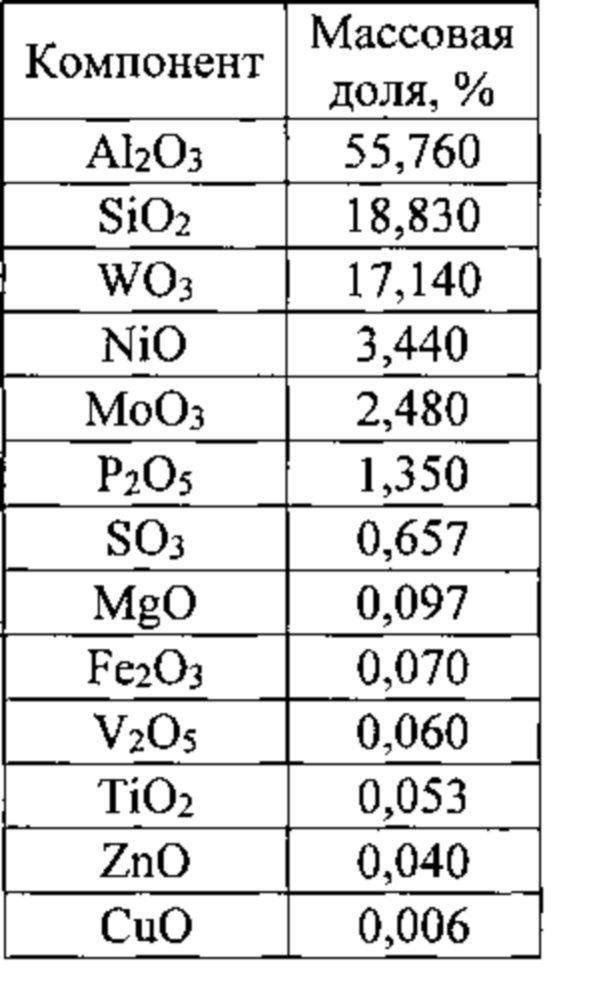

Состав обожженного отработанного катализатора, поступающего на переработку, приведен в таблице 1.

Таблица 1 - Состав отработанного катализатора после обжига.

Пример 1

Полученный после дробления и обжига при 450°С измельченный катализатор фракции -0,1 мм, весом 100 г и составом, приведенным в таблице 1, загружается в реактор и заливается содовым раствором 500 мл. Т:Ж =1:5. Пульпа нагревается до 90°С.

Включается ультразвуковой излучатель частотой 20 кГц с мощностью облучения 320 Вт/см2 на 3 часа. Полученная пульпа фильтруется. Состав фильтрата после выщелачивания, г/л: Аl - 0,03, W - 25,28, Ni - 0,001, Мо - 2,88.

Корректируется pH полученного фильтрата до 3,5 и направляется в сорбционную колонну для сорбции вольфрама смолой марки SBA 900, фильтрат направляют на сорбцию молибдена во вторую сорбционную колонну на смоле MP86WS в Сl- форме.

Десорбцию вольфрама с насыщенной сильноосновной анионообменной смолы SBA 900 осуществляют раствором щёлочи, выделяют оксид вольфрама из щелочного элюата путём гидролитического осаждения вольфрамовой кислоты добавлением к элюату концентрированной соляной кислоты до соотношения HCl:W=20:1 при температуре 90-100°С, промывается водой осадок вольфрамовой кислоты и прокаливают её, а десорбцию молибдена со слабоосновной смолы MP86WS осуществляют раствором аммиака и выделяют оксид молибдена путем упаривания аммиачного элюата, кристаллизации парамолибдата аммония и прокалкой его с получением оксида молибдена.

Масса полученного из элюата оксида вольфрама составляет 15,94 г. Масса полученного оксида молибдена - 2,16 г. Извлечение молибдена составляет 87%, извлечение вольфрама 93%.

Пример 2

Полученный после дробления и обжига при 500°С измельченный катализатор фракции -0,1 мм, весом 100 г и составом, приведенным в таблице 1, загружается в реактор и заливается содовым раствором 500 мл. Т:Ж=1:5. Пульпа нагревается до 95 °С. Включается ультразвуковой излучатель на 22 кГц с мощностью облучения 330 Вт/см2 на 4 часа. Полученная пульпа фильтруется. Состав фильтрата после выщелачивания, г/л: А1 - 0,04, W - 25,82, Ni - 0,001, Мо - 3,04. Корректируется pH полученного фильтрата до 3,0 и направляется в сорбционную колонну для сорбции вольфрама смолой марки SBA 900, фильтрат направляют на сорбцию молибдена во вторую сорбционную колонну на смоле MP86WS в Cl- форме.

Десорбцию вольфрама с насыщенной сильноосновной анионообменной смолы SBA 900 осуществляют раствором щёлочи, выделяют оксид вольфрама из щелочного элюата путём гидролитического осаждения вольфрамовой кислоты добавлением к элюату концентрированной соляной кислоты до соотношения HC1:W=20:1 при температуре 90-100°С, промывается водой осадок вольфрамовой кислоты и прокаливают её, а десорбцию молибдена со слабоосновной смолы MP86WS осуществляют раствором аммиака и выделяют оксид молибдена путем упаривания аммиачного элюата, кристаллизации парамолибдата аммония и прокалкой его с получением оксида молибдена.

Масса полученного из элюата оксида вольфрама составляет 16,28 г. Извлечение молибдена составляет 92%, извлечение вольфрама 95%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ извлечения ванадия из отработанных катализаторов | 2024 |

|

RU2835276C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МОЛИБДЕНА ИЗ ВОЛЬФРАМСОДЕРЖАЩИХ РАСТВОРОВ | 1992 |

|

RU2048560C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МОЛИБДЕНА ИЗ ОТРАБОТАННЫХ МОЛИБДЕН-КОБАЛЬТОВЫХ КАТАЛИЗАТОРОВ НА НОСИТЕЛЕ ИЗ ОКСИДА АЛЮМИНИЯ | 2024 |

|

RU2838285C1 |

| Способ получения пентаоксида ванадия высокой чистоты | 2023 |

|

RU2817727C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕНИЯ И ПЛАТИНОВЫХ МЕТАЛЛОВ ИЗ ОТРАБОТАННЫХ КАТАЛИЗАТОРОВ НА НОСИТЕЛЯХ ИЗ ОКСИДА АЛЮМИНИЯ | 2013 |

|

RU2525022C1 |

| СПОСОБ ПЕРЕРАБОТКИ СКАНДИЙСОДЕРЖАЩИХ РАСТВОРОВ | 2001 |

|

RU2196184C2 |

| СПОСОБ ПЕРЕРАБОТКИ РАСТВОРОВ ПОСЛЕ КАРБОНАТНОЙ ПЕРЕРАБОТКИ ВОЛЬФРАМОВЫХ РУД | 2016 |

|

RU2633677C1 |

| Способ получения оксида скандия | 2015 |

|

RU2608033C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАСТВОРОВ ПОСЛЕ КАРБОНАТНОГО ВСКРЫТИЯ ВОЛЬФРАМОВЫХ РУД | 2015 |

|

RU2608117C1 |

| Способ переработки отработанного молибден- и вольфрамсодержащего катализатора | 2021 |

|

RU2777315C1 |

Изобретение относится к металлургии и может быть использовано для переработки отработанных катализаторов на алюмооксидных носителях с получением соединений вольфрама и молибдена. Способ включает обжиг катализатора при 450-500°С, его измельчение до фракции менее 0,1 мм, содовое выщелачивание с применением ультразвукового аппарата, который облучает пульпу частотой 20-30 кГц с мощностью не менее 300 Вт/см2, при температуре 90-95°С до прекращения увеличения концентрации вольфрама в растворе и корректировку рН раствора до 3,0-3,5. Из полученного раствора осуществляют сорбцию вольфрама сильноосновным макропористым анионитом на основе сополимера стирол-дивинилбензола с триметиламмоневыми функциональными группами 1-го типа и сорбцию молибдена слабоосновным макропористым анионитом на основе сшитого полистирола с функциональными группами из третичных аминов. Далее осуществляют десорбцию вольфрама и молибдена. Десорбцию вольфрама осуществляют раствором щелочи. Из полученного щелочного элюата выделяют оксид вольфрама. При этом десорбцию молибдена осуществляют раствором аммиака и выделяют оксид молибдена. Обеспечивается повышение извлечения вольфрама в содовый раствор до 95% и упрощение переработки получаемого вольфрамсодержащего раствора. 1 табл., 2 пр.

Способ извлечения вольфрама и молибдена из отработанных катализаторов на алюмооксидных носителях, включающий обжиг катализатора, измельчение, содовое выщелачивание измельченного катализатора, корректировку рН раствора, сорбцию вольфрама, сорбцию молибдена и десорбцию вольфрама и молибдена, отличающийся тем, что обжиг проводят при 450-500°С, измельчение осуществляют до фракции менее 0,1 мм, процесс содового выщелачивания проводят с применением ультразвукового аппарата, который облучает пульпу частотой 20-30 кГц с мощностью не менее 300 Вт/см2, при температуре 90-95°С до прекращения увеличения концентрации вольфрама в растворе, а сорбцию вольфрама осуществляют сильноосновным макропористым анионитом на основе сополимера стирол-дивинилбензола с триметиламмоневыми функциональными группами 1-го типа, а сорбцию молибдена осуществляют слабоосновным макропористым анионитом на основе сшитого полистирола с функциональными группами из третичных аминов, причем перед сорбцией корректируют рН молибден-вольфрамсодержащего раствора до 3,0-3,5, десорбцию вольфрама с насыщенной сильноосновной анионообменной смолой осуществляют раствором щелочи, выделяют оксид вольфрама из щелочного элюата путем гидролитического осаждения вольфрамовой кислоты добавлением к элюату концентрированной соляной кислоты до соотношения HCl:W=20:1 при температуре 90-100°С, промывки водой осадка вольфрамовой кислоты и ее прокалкой, а десорбцию молибдена со слабоосновной смолой осуществляют раствором аммиака и выделяют оксид молибдена путем упаривания аммиачного элюата, кристаллизации парамолибдата аммония и прокалкой его с получением оксида молибдена.

| HAIBING XIAO et.al | |||

| Separation of vanadium, tungsten and molybdenum from spent SCR catalysts solution by solvent extraction with primary amine N1923 | |||

| Деревянный коленчатый рычаг | 1919 |

|

SU150A1 |

| Прибор для исправления снимков рельефа местности | 1921 |

|

SU301A1 |

| ПАВЛОВ А.В | |||

| и др | |||

| Способы утилизации отработанных молибденсодержащих катализаторов нефтехимического синтеза | |||

| Известия высших учебных заведений | |||

| Черная | |||

Авторы

Даты

2025-01-09—Публикация

2024-04-18—Подача