Изобретение относится к области металлургии редких металлов, в частности к гидрометаллургическому разложению вольфрамового сырья.

Известен способ гидрометаллургического разложения вольфрамового сырья по автоклавно-содовой технологии (1). Способ включает приготовление пульпы из воды, соды и измельченного вольфрамового концентрата, в которой соотношение Т: Ж твердой фазы (в тоннах) к жидкой фазе (в м3) составляет 1:4 - 1:5, закачку пульпы в автоклав насосами, автоклавно-содовое выщелачивание (АСВ) при температуре 225oC в течение 2-4 часов (в зависимости от типа концентрата), выгрузку пульпы в сепаратор-пароотделитель, фильтрацию пульпы и промывку кека с получением фильтрата (продукционного раствора Na2WO4, идущего на очистку от примесей и производство паравольфрамата аммония); промвод, идущих на приготовление исходной пульпы; отвального кека с низким содержанием WO3.

Ближайшим аналогом заявляемого способа является двухстадийное автоклавно-содовое выщелачивание вольфрамовых концентратов (2), который положен в основу технологии автоклавного участка Нальчикского гидрометаллургического завода. Он включает в себя АСВ измельченного концентрата, фильтрацию с получением продукционного раствора и кека первого АСВ, репульповку кека содовым раствором при большом избытке соды на взаимодействие с WO3, оставшемся в кеке первого АСВ, второе АСВ, выгрузку пульпы, фильтрацию и промывку с получением кека, идущего в отвал и объединенного объема фильтрата и промвод, идущего на приготовление пульпы первого АСВ.

Недостатком ближайшего аналога является то, что он обеспечивает приемлемое содержание WO3 в отвальном кеке лишь в периодическом режиме работы автоклавов при длительности варки на каждой стадии АСВ не менее 3-4 часов и добавлении вместо части соды эквивалентного количества щелочи. Кроме того, объединение фильтрата и промвод после второго АСВ приводит к разубоживанию пульпы и снижению концентрации содового раствора на первом АСВ, что требует добавления части соды на первое АСВ в счет компенсации ее расхода на второй стадии. Наконец, главным недостатком известного способа является то, что он совершенно неприемлем к некоторым типам вольфрамитовых концентратов, при переработке которых при режимах ближайшего аналога содержание WO3 в кеках второго АСВ достигает 20% и более. Такие кеки не могут считаться отвальными и требуют дополнительной переработки.

Все отмеченные недостатки исключаются при выщелачивании вольфрамитовых концентратов по заявляемому способу.

Техническим результатом, к достижению которого стремятся заявители в результате осуществления технического решения, является создание непрерывнодействующей технологии переработки вольфрамитовых, в том числе упорных концентратов, обеспечивающей сокращение расхода реагентов и получение отвальных кеков с содержанием WO3 не более 1%

Достижение технического результата обеспечивается за счет того, что в способе, включающем мокрое измельчение, приготовление пульпы для первого АСВ, первое АСВ и фильтрацию с получением кека первого АСВ и фильтрата, являющегося продукционным раствором, приготовление на основе кека первого АСВ и содового раствора пульпы для второго АСВ, второе АСВ и фильтрацию с получением кека второго АСВ и фильтрата, идущего на приготовление пульпы первого АСВ, промывку кека второго АСВ водой или паровым конденсатом с получением промвод и отвального кека, процесс осуществляют в непрерывном режиме, мокрое измельчение исходного концентрата проводят при добавлении в мельницу отвального кека в количестве трети от его массы и фильтрата от второго АСВ в количестве, обеспечивающем при измельчении соотношение Т: Ж 1:1, а пульпу второго выщелачивания готовят на основе промвод от промывки кека второго АСВ и всего количества соды, расходуемой на разложение концентрата, причем количество промвод соответствует соотношению Т:Ж на первом АСВ.

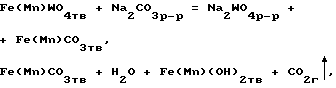

Сущность способа состоит в том, что добавление на измельчение части отвального кека приводит к тому, что на первом АСВ, сопровождаемом реакциями:

образуемые твердые продукты гидроксиды железа и марганца, блокирующие реакционную поверхность частиц выщелачиваемого вольфрамита, в большей степени кристаллизуются не на частицах вольфрамита, а на вводимых в пульпу центрах кристаллизации частицах отвального кека, состоящих в основном из гидроксидов железа и марганца. Это приводит к уменьшению внутридиффузионных сопротивлений и улучшению подвода реагента к реакционной поверхности, за счет чего происходит более полное выщелачивание вольфрамита на первой стадии и значительное уменьшение содержания WO3 в отвальном кеке. Кроме того, мокрое измельчение с использованием в качестве жидкой фазы части фильтрата от фильтрации пульпы второго АСВ исключает разбавление содового раствора на первом АСВ, что также способствует повышению извлечения вольфрама в раствор на первом АСВ и снижению содержания WO3 в отвальном кеке. Для обеспечения непрерывности и замкнутости схемы по водной фазе пульпу второго АСВ готовят не на основе "свежей" воды, а на основе промвод от промывки кека второго АСВ и всего количества соды, что обеспечивает максимально возможный термодинамический избыток ее на втором АСВ. Эта также способствует достижению главной цели снижению потерь вольфрама с отвальными кеками. Поскольку в схему поступают только вольфрамит и вода (или паровой конденсат) для промывки кека второго АСВ, а выходят продукционный раствор вольфрамата натрия и отвальный кек, то количество промвод от промывки кека второго АСВ должно соответствовать соотношению Т: Ж на первом АСВ, поскольку весь объем фильтрата от второго АСВ уходит на первое АСВ и в конце концов выводится из схемы в виде продукционного раствора. Большой избыток соды и малое соотношение Т:Ж на втором АСВ обеспечивают благоприятные условия для доизвлечения вольфрама из кека от первого АСВ и снижения содержания WO3 в отвальном кеке.

Пример. Вольфрамит с содержанием WO3 65% подвергли выщелачиванию по режимам ближайшего аналога (2) с целью наработки кека, содержащего 10% WO3. Затем этот кек массой 1,5 т был подвергнут АСВ в батарее непрерывнодействующих автоклавов при прямоточной подаче пульпы буровым насосом при следующих режимах: температура 225oC, Т:Ж=1:10, содержание соды в исходной пульпе 3 т. После варки пульпу выгружали в сепаратор-пароотделитель, откуда она поступала на фильтры. Фильтрат (15 м3) собирали в отдельную емкость, кек промывали водой (или паровым конденсатом), промводы (15 м3) собирали в другую емкость, а кек в количестве 1,3 т в стальные рюмки. После этого исходный вольфрамит (2,5 т) загружали в мельницу мокрого измельчения, работающую в цикле с классификатором, куда вместе с ним подавали 500 кг полученного кека и часть фильтрата (3 м3), обеспечивающую на измельчении Т:Ж=1:1. Выгружаемая с мельницы пульпа, содержащая измельченный до крупности частиц 74 мкм концентрат, разбавлялась оставшимся объемом фильтрата (12 м3) до Т:Ж=1:5 и после нагрева до 90oC закачивалась пульповыми насосами на первое АСВ. После варки при температуре 225oC и среднем времени пребывания частиц вольфрамита в батарее автоклавов 4 часа пульпу выгружали в сепаратор и фильтровали. Фильтрат продукционный раствор NaWO4 направляли на очистку от примесей и получение паравольфрамата аммония, а кек без промывки направляли на приготовление пульпы второго АСВ на основе полученной в начале промводы с добавлением в нее 3 т соды. После этого цикл возобновляли, организуя непрерывную закачку пульпы на первое и второе АСВ при одинаковых производительностях пульповых насосов. В установившемся режиме промытый кек от второго АСВ содержал не более 0,5%

Таким образом, в результате осуществления предложенного технического решения обеспечивается снижение потерь вольфрама с отвальными кеками. Содержание WO3 в них, равное или меньшее 0,5% нельзя получить никаким другим способом автоклавно-содового выщелачивания, осуществляемым при температурах до 225oC.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ВОЛЬФРАМОВЫХ КОНЦЕНТРАТОВ | 2015 |

|

RU2605741C1 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ВОЛЬФРАМОВЫХ КОНЦЕНТРАТОВ | 1998 |

|

RU2149200C1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ СКАНДИЯ ИЗ ОТХОДОВ ПРОЦЕССА ПЕРЕРАБОТКИ ВОЛЬФРАМИТОВЫХ КОНЦЕНТРАТОВ | 1993 |

|

RU2069180C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВОЛЬФРАМА ИЗ ВОЛЬФРАМИТОВЫХ КОНЦЕНТРАТОВ | 1990 |

|

RU2024638C1 |

| СПОСОБ ВСКРЫТИЯ ВОЛЬФРАМИТОВЫХ КОНЦЕНТРАТОВ | 2012 |

|

RU2506330C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВОЛЬФРАМИТОВЫХ КОНЦЕНТРАТОВ | 1993 |

|

RU2061077C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВОЛЬФРАМИТОВОГО КОНЦЕНТРАТА | 1995 |

|

RU2094511C1 |

| Способ извлечения молибдена | 1981 |

|

SU982362A1 |

| Способ извлечения вольфрама и молибдена из отработанных катализаторов на алюмооксидных носителях | 2024 |

|

RU2832803C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗИСТОГО КЕКА | 2003 |

|

RU2233894C1 |

Использование: касается двухстадийного автоклавно-содового выщелачивания вольфрамитовых концентратов (в том числе, химически упорных), обеспечивающих получение отвальных кеков с содержанием WO3 не более 0,5%. Сущность: в основе способа лежит уменьшение внутридиффузионных торможений процесса за счет введения в пульпу, подаваемую на первую стадию, центров кристаллизации твердых продуктов от взаимодействия вольфрамита со щелочью. В качестве таких центров используется часть промытого кека, получаемого после фильтрации пульпы второй стадии выщелачивания. Достоинством схемы является высокая степень разложения концентратов, превышающая 99%, а также замкнутость схемы по воде и водным растворам, что исключает разбавление продукционного раствора вольфрамата натрия.

Способ гидрометаллургического разложения упорных вольфрамитовых концентратов, включающий мокрое измельчение, приготовление пульпы для первого автоклавно-содового выщелачивания (АСВ), первое АСВ и фильтрацию с получением кека первого АСВ и фильтрата, являющегося продукционным раствором, приготовление на основе кека первого АСВ и содового раствора пульпы для второго АСВ, второе АСВ и фильтрацию с получением кека второго АСВ и фильтрата для приготовления пульпы первого АСВ, промывку кека второго АСВ водой или паровым конденсатом с получением промвод и отвального кека, отличающийся тем, что процесс ведут в непрерывном режиме, мокрое измельчение исходного концентрата проводят при добавлении в мельницу отвального кека в количестве трети от его массы и части фильтрата от второго выщелачивания в количестве, обеспечивающем при измельчении соотношение Т Ж, равное 1 1, а пульпу второго АСВ готовят на основе промвод от промывки кека второго АСВ и всего количества соды, расходуемой на разложение концентрата, причем количество промвод соответствует соотношению Т Ж на первом АСВ.

| Масленицкий И.Н | |||

| Доливо-Добровольский В.В., Доброхотов Г.Н | |||

| и др | |||

| Автоклавные процессы в цветной металлургии | |||

| - М.: Металлургия, 1969, с.61-102 | |||

| Зеликман А.Н., Меерсон Р.Ф | |||

| Металлургия редких металлов | |||

| - М.: Металлургия, 1973, с.42-43. |

Авторы

Даты

1998-01-20—Публикация

1995-12-04—Подача