Изобретение относится к плазмохимии, в частности к устройствам для получения озона из воздуха или кислорода с помощью электрического разряда, и может быть использовано в биологии и медицине, санитарии и коммунальном хозяйстве, ветеринарии и сельском хозяйстве, фармацевтической, пищевой промышленности и других областях народного хозяйства.

Общеизвестны бактерицидный, фунгицидный, противовирусный, противовоспалительный и детоксикационный эффекты, обеспечиваемые воздействием озона и озоносодержащих смесей на биообъекты и объекты медицинского назначения. Однако их широкое применение сдерживается отсутствием высоко производительного при минимальных габаритах, экономичного и простого в эксплуатации генератора озона (озонатора).

Широко известны крупногабаритные, в большинстве своем, стационарные озонаторы сложной конструкции, энергоемкие, требующие водяного охлаждения и использующиеся, в основном, в химической промышленности и коммунальном хозяйстве [1].

Техническая сложность конструкции озонаторов и их обслуживания, большие габариты и вес озонаторов и соответственно малая удельная производительность генерации озона и озоносодержащих компонентов не позволяют их использовать в интересах военно-полевой хирургии, медицины катастроф и МЧС, в районах с неблагоприятной санитарно-эпидемиологической обстановкой, в том числе, в районах боевых действий, а также для индивидуального использования, например, в бытовых целях, в фермерских хозяйствах и т.д.

Известен также малогабаритный озонатор, содержащий цилиндрический корпус, являющийся наружным электродом, торцы которого закрыты фланцами, а внутри цилиндрического корпуса, коаксиально с ним на центрирующих втулках, установлена стеклянная колба, контактирующая своей внутренней поверхностью с внутренним электродом, при этом внутренний и наружный электроды подключены к источнику высокочастотного импульсного напряжения [2].

Недостатки известного малогабаритного озонатора следующие.

Малая удельная производительность озонатора, характеризуемая низким коэффициентом использования рабочего объема разрядной (реакционной) камеры, приводящего соответственно к низкому показателю съема генерируемого озона с погонной длины или объема разрядной камеры, что приводит к необходимости значительного увеличения длины или диаметра цилиндрического корпуса, являющегося наружным электродом разрядной камеры.

Наличие застойных зон в разрядной (реакционной) камере, поскольку прокачка рабочего газа (воздух или кислород) осуществляется через находящиеся в одной плоскости и противоположно установленные про краям разрядной камеры - подающий рабочий газ и отводящий озоносодержащую смесь штуцера. Создаваемая при этом в застойных зонах повышенная или предельная (для оптимальных параметров режима работы разрядной камеры) концентрация озона препятствует дальнейшей генерации озона участками электродной системы в этих зонах, а следовательно, снижает эффективность процесса озонообразования в целом.

Недостаточная надежность однослойного и тонкостенного диэлектрика, выполненного из однотипного диэлектрического материала, обеспечивающего барьерный разряд в разрядной (реакционной) камере, не исключает возможности его преждевременного пробоя с последующим разрушением, приводящим к выходу озонатора из строя.

Ограниченная мощность разрядной (реакционной) камеры, связанная с наличием линейной формы разрядного промежутка, а также однослойного и тонкостенного диэлектрика, выполненного из однотипного диэлектрического материала, не позволяющих использовать повышенные электрические параметры режима генерации озона, что в целом приводит к неэффективному использованию объема разрядной камеры.

Задачей изобретения является - повышение эффективности генерации озона путем повышения удельной производительности озонатора и его надежности при минимизации размеров разрядной (реакционной) камеры.

Поставленная задача может быть решена за счет того, что известный малогабаритный генератор озона, содержащий источник высокочастотного импульсного напряжения, подключенные к нему наружный электрод, включающий цилиндрический несущий корпус, торцы которого закрыты фланцами, внутренний электрод, контактирующий с внутренней поверхностью стеклянной колбы, установленной коаксиально относительно корпуса, центрирующие втулки и патрубки для подачи рабочего газа и отвода озоносодержащей смеси, снабжен дополнительным, соединенным с источником высокочастотного импульсного напряжения разрезным трубчатым металлическим электродом, плакирующим внутреннюю поверхность стеклянной трубки, установленной коаксиально во внутреннюю полость опорной втулки, выполненной со стороны торца, снабженного патрубком отвода озоносодержащей смеси с дисководным выступом в виде радиально расположенных по окружности зубьев, опирающихся вершинами на внутреннюю поверхность наружного электрода, который также образован разрезным вдоль своей продольной оси трубчатым металлическим электродом, плакирующим внутреннюю поверхность цилиндрического несущего корпуса, выполненного из стойкого к озону диэлектрического материала, стеклянная колба помещена в перфорированную втулку-изолятор, имеющую со стороны открытого торца дисковидный выступ в виде радиально расположенных опорных зубьев, опертых своими вершинами на внутреннюю поверхность дополнительного электрода, с другого торца - наружный и дополнительный электроды оперты на шлицевые выступы, выполненные на соответствующих ступенях несущей центрирующей втулки, при этом впадины зубьев опорной втулки и втулки-изолятора, а также шлицевые впадины ступенчатой центрирующей втулки сообщены между собой с образованием лабиринтной разрядной камеры. Кроме того, внутренний электрод образован мелкодисперсным металлическим наполнителем, помещенным в стеклянную колбу.

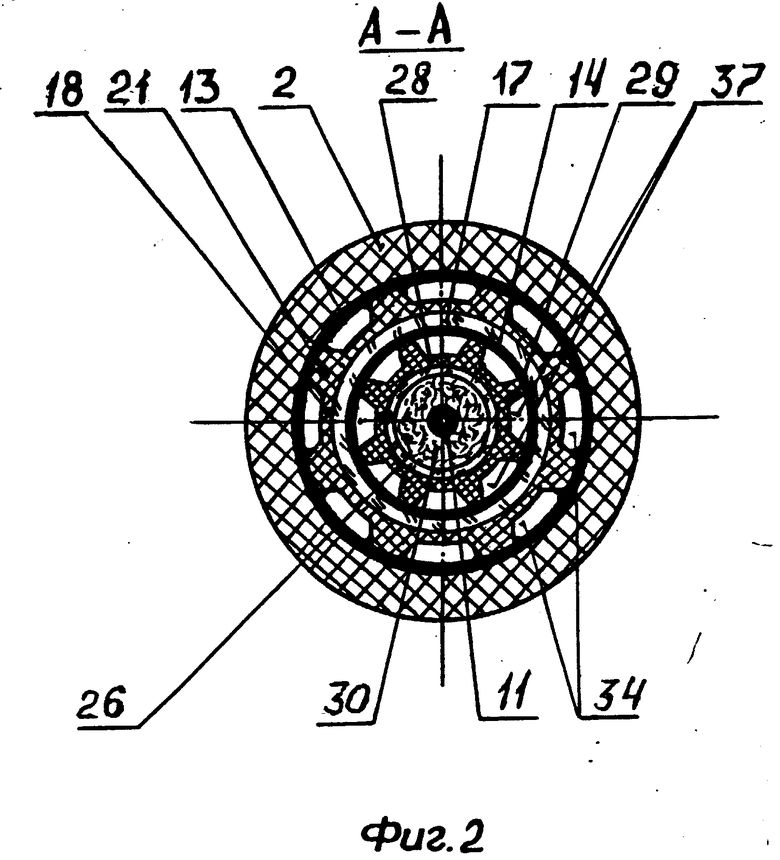

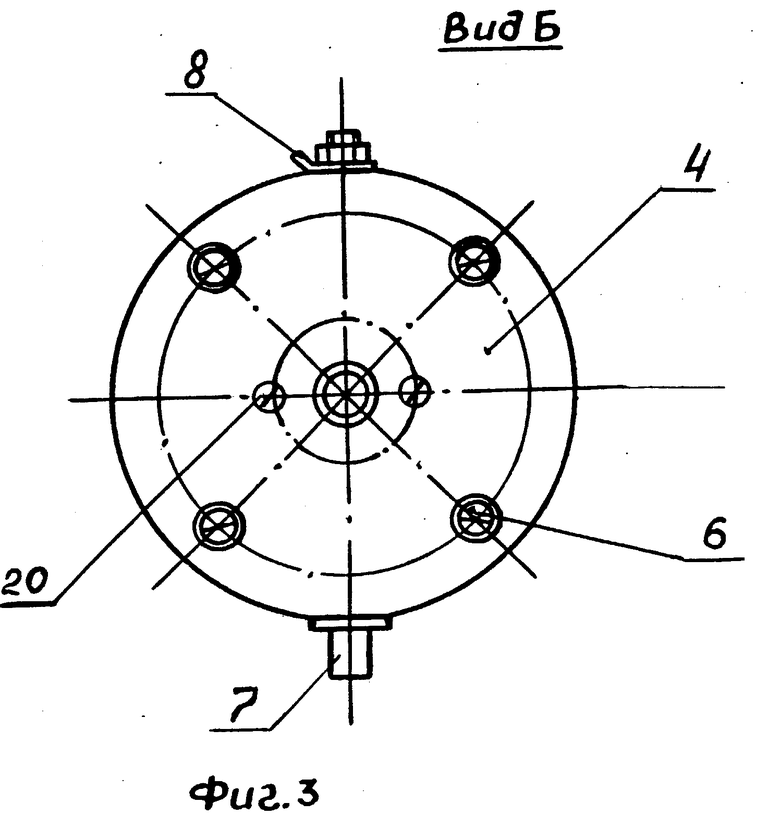

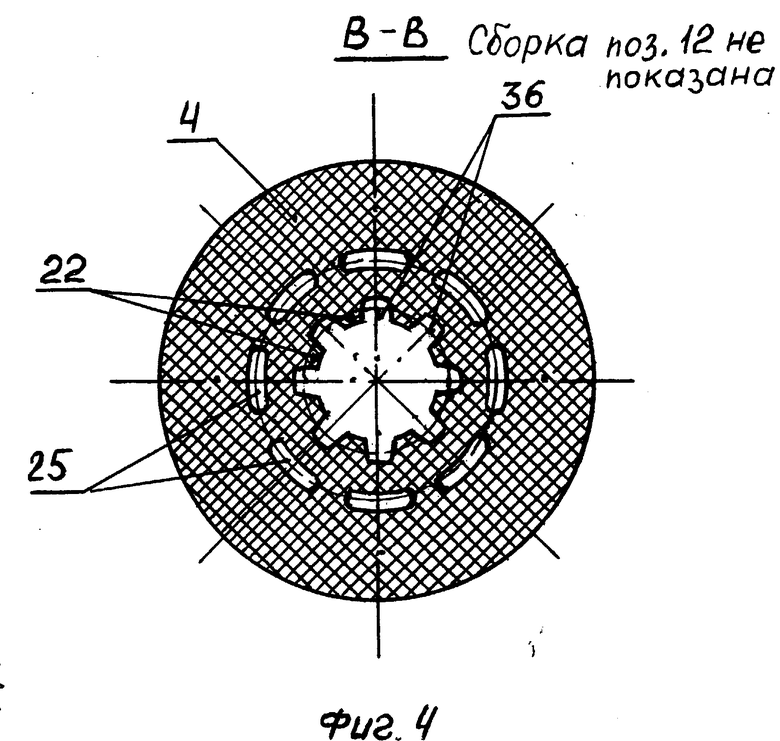

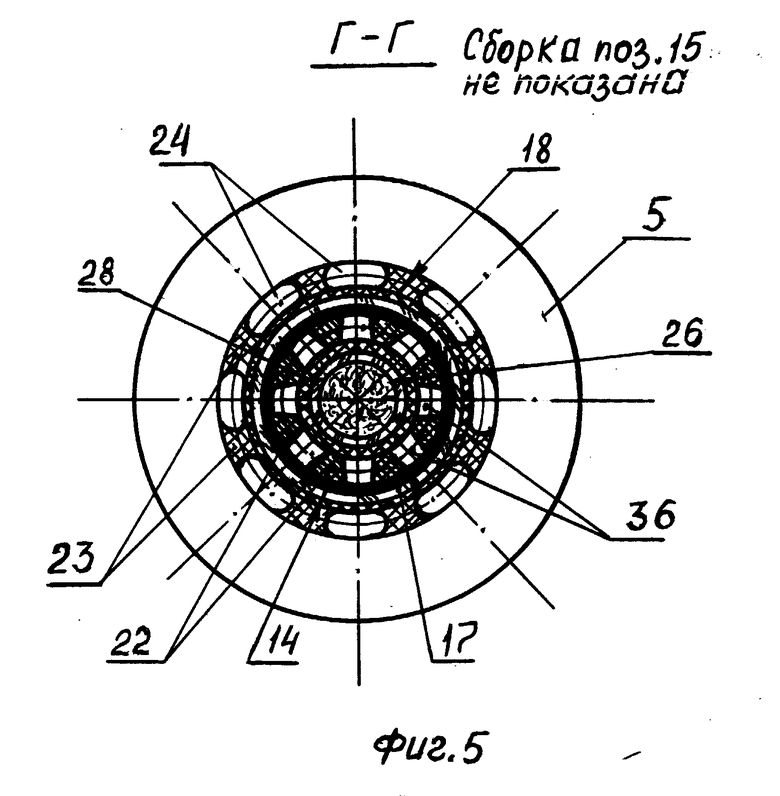

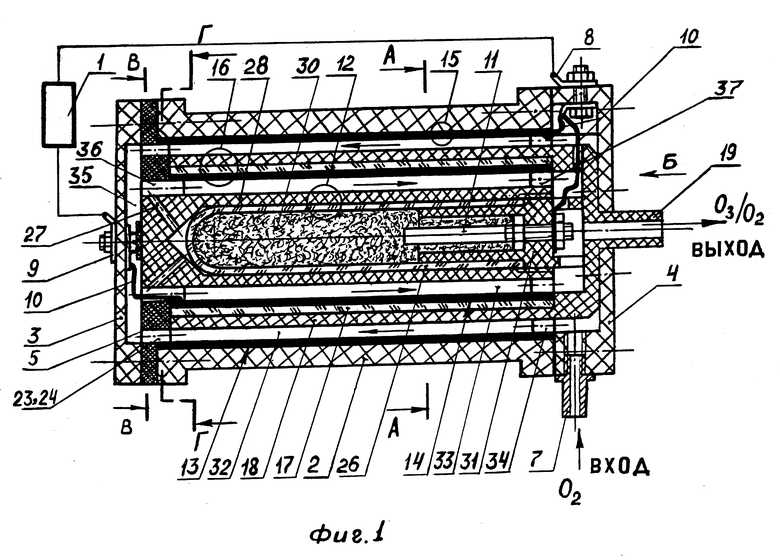

На фиг.1 изображено сечение общего вида генератора озона; на фиг.2 - сечение А-А на фиг. 1; на фиг.3 - вид Б на фиг.1; на фиг.4 - сечение В-В на фиг.1; на фиг.5 - сечение Г-Г на фиг.1.

Генератор озона, согласно изобретению, содержит (фиг.1) источник высокочастотного импульсного напряжения 1, цилиндрический толстостенный несущий корпус 2 из стойкого к озону диэлектрического материала, например тефлона (фторопласт Ф-4), герметизирующие корпус 2 тефлоновые фланцы 3 и 4, ступенчатую несущую центрирующую втулку 5, закрепляемые на корпусе 2 с помощью винтов 6 (фиг.3). Опорный центрирующий фланец 4 снабжен разнесенными по его образующей, штуцером 7, предназначенным для подачи, посредством компрессора-нагнетателя (на схеме не показан), рабочего газа (воздух или кислород) в полость разрядной (реакционной) камеры внутри корпуса 2, а также одним из высоковольтных токовводов 8. Другой высоковольтный токоввод 9 установлен на фланце 3. Токовводы 8 и 9 через гибкие изолированные токоподводящие шины 10 соединяют источник высокочастотного импульсного напряжения 1 с металлическим стержневым контактом 11 внутреннего коаксиального электрода 12 и трубчатыми металлическими электродами 13 и 14, являющимися составными элементами соответственно наружного многослойного коаксиального электрода 15 и дополнительного многослойного коаксиального электрода 16.

При этом наружный коаксиальный электрод 15 выполнен в виде сопряженных между собой трубчатого металлического электрода 13 и корпуса 2, причем для уменьшения требований к точности изготовления сопрягаемых деталей и усиления сцепления (по образующей) между трубчатым металлическим электродом 13, плакирующим внутреннюю поверхность корпуса 2, электрод 13 выполнен разрезным вдоль его продольной оси (разрез не показан), чем достигаются подпружинивание и увеличение силы сцепления между сопрягаемыми поверхностями. Аналогично указанному, выполняют разрезным и трубчатый металлический электрод 14, плакирующим внутреннюю поверхность стеклянной трубки 17, установленной во внутреннюю полость опорной втулки 18 дополнительного коаксиального электрода 16. На одном из торцов опорной втулки 18 выполнен патрубок 19 для отвода озоносодержащей смеси из разрядной (реакционной) камеры, причем наружная поверхность патрубка 19 является направляющей для опорного центрирующего фланца 4, соединяемого с торцевой частью опорной втулки 18 посредством винтов 20 (фиг. 1 и 3). Кроме того, вблизи указанного торца на опорной втулке 18 выполнен дисковидный выступ в виде радиально расположенных по окружности опорных зубьев 21, опирающихся на внутреннюю поверхность наружного коаксиального электрода 15 и обеспечивающих относительно него центровку дополнительного коаксиального электрода 16.

С другого торца дополнительный коаксиальный электрод 16 опирается своей внутренней поверхностью на шлицевые выступы 22, выполненные на ступени малого диаметра несущей центрирующей втулки 5. На следующей ступени (большего диаметра) несущей центрирующей втулки 5 также выполнены шлицевые выступы 23 со шлицевыми впадинами 24, переходящими в сквозные отверстия 25. При этом наружная образующая поверхность шлицевых выступов 23 служит опорой и центратором для внутренней поверхности наружного коаксиального электрода 15.

В свою очередь стеклянная колба 26 внутреннего коаксиального электрода 12 помещена в перфорированную отверстиями 27 (для лучшего теплообмена с окружающей средой) тефлоновую втулку-изолятор 28, снабженную, со стороны открытого торца, дисковидным выступом в виде радиально расположенных опорных зубьев 29. Втулка-изолятор 28 центрирована и закреплена относительно оси генератора озона за счет сопряжения своей наружной поверхности с образующей поверхностью опорных зубьев 22 несущей центрирующей втулки 5, а также за счет плотного контакта образующей опорных зубьев 29 с внутренней поверхностью дополнительного коаксиального электрода 16.

Стеклянная колба 26 внутреннего коаксиального электрода 12 заполнена (с обеспечением плотного и надежного контакта с герметично установленным в нем стержневым контактом 11) мелкодисперсным металлическим наполнителем 30, например мелкодисперсной стружкой или порошком из бронзы или латуни, обладающих большой теплопроводностью и обеспечивающих, с одной стороны, более равномерное распределение потенциала по наружной поверхности стеклянной колбы 26 внутреннего коаксиального электрода 12, а с другой, лучший и более равномерный отвод тепла в окружающую среду во время работы наиболее нагруженной электродной системы генератора озона, каковой является внутренний коаксиальный электрод 12. Герметичность внутренней полости стеклянной колбы 26, заполненной наполнителем 30, обеспечивается введением в нее, по плотной посадке, тефлонового держателя 31 с закрепленным на нем стержневым контактом 11. При этом фиксированное положение стеклянной колбы 26, введенной в полость втулки-изолятора 28, обеспечивается за счет резьбового соединения держателя 31 с втулкой-изолятором 28.

В собранном и готовом к работе генератора озона: внутренний коаксиальный электрод 12, дополнительный коаксиальный электрод 16, наружный коаксиальный электрод 15 образуют разрядную (реакционную) камеру в виде пространственного лабиринта, образованного, как минимум, двумя- внешним 32 и внутренним 33, сообщающимися между собой коаксиально расположенными друг относительно друга и коронирующими при работе промежутками. Сообщение между внешним 32 и внутренним 33 коаксиальными и коронирующими при работе промежутками осуществляется по ходу потока воздуха или кислорода, подаваемого компрессором-нагнетателем. От штуцера 7 рабочий газ протекает через радиально расположенные сквозные промежутки 34 между опорными зубьями 21 дисковидного выступа опорной втулки 18, затем вдоль внешнего коаксиального коронирующего промежутка 32, через сопряженные и радиально расположенные сквозные отверстия 25 и шлицевые впадины 24. Далее поток проходит через полость 35 между фланцем 3 и несущей центрирующей втулкой 5 и через радиально расположенные сквозные пазы 36 между опорными шлицевыми выступами 22 несущей центрирующей втулки 5 поступает во внутренний коаксиальный коронирующий промежуток 33. После этого, пройдя радиально расположенные промежутки 37 между опорными зубьями 21 опорной втулки 18, поток выходит из разрядной (реакционной) камеры через патрубок 19 в виде озоносодержащей смеси.

Преимуществом предложенного технического решения является использование разрядной (реакционной) камеры в виде пространственной лабиринтной системы, позволяющей за счет последовательного прохождения через нее рабочего газа обеспечить повышение концентрации озона в смеси на выходе из разрядной камеры. Это достигается тем, что коаксиальная конструкция канала разрядной камеры позволяет при подаче рабочего газа через внешний коронирующий промежуток камеры провести его предварительную обработку при пониженной напряженности электрического поля, обеспечиваемого большей площадью активирующих поверхностей электродной системы (при постоянном разрядном напряжении). Этим создается предварительная активация рабочего газа. Далее, уже активированный рабочий газ, имеющий в своем составе значительное количество озона, попадая во внутренний коронирующий промежуток камеры с меньшей площадью активирующих поверхностей электродной системы, а следовательно, и повышенную напряженность электрического поля, значительно легче ионизируется, обеспечивая повышенную концентрацию озона на выходе из озонатора, тем самым повышая производительность озонатора при высокой надежности работы всех элементов электродных систем канала разрядной камеры, и прежде всего, изоляторов наиболее нагруженных электродных систем: внутреннего коаксиального электрода 12 и дополнительного коаксиального электрода 16, которые выполнены в виде двухслойных изоляторов из двух типов диэлектрического материала (стекла и тефлона). Наличие этих двухслойных составных изоляторов между электродными системами: внутренним коаксиальным электродом 12, дополнительным коаксиальным электродом 16 и наружным коаксиальным электродом 15 обеспечивает их разделение между собой сложным диэлектриком (стекло, тефлон, воздух), повышающим порог пробоя сложного диэлектрика в зоне барьерного разряда даже при повышенных значениях импульсного высокого напряжения, обеспечивая надежность работы озонатора.

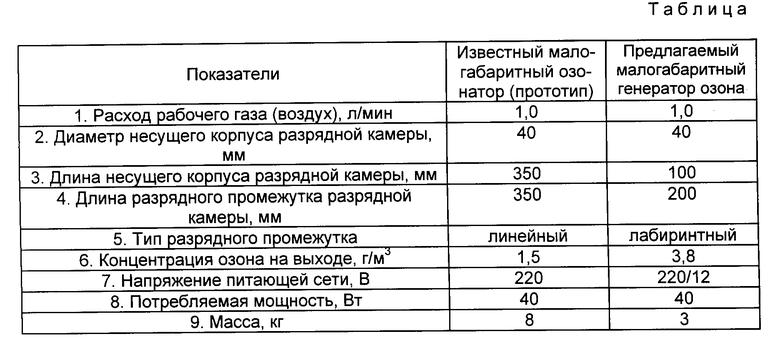

В таблице приведены сравнительные характеристики предложенного малогабаритного генератора озона и малогабаритного озонатора (прототипа).

Как видно из таблицы, повышение эффективности генерации озона, в среднем, в 2,5 раза, достигается за счет повышения удельной производительности предлагаемого генератора озона, вследствие обеспечения более высокого значения коэффициента использования рабочего объема разрядной (реакционной) камеры. Ее выполнение в форме коронирующего лабиринта и создание, вследствие этого, возможности предварительной активации рабочего газа на начальном участке коронирующего лабиринта (наружный коронирующий промежуток разрядной камеры) с последующим снижением порога его ионизации, позволяет резко повысить съем озона генерируемого на конечном участке коронирующего лабиринта (внутренний коронирующий промежуток разрядной камеры). Это обеспечивает минимизацию линейных размеров и веса генератора озона, что позволяет его использование в переносном варианте для целей клинической и экспериментальной медицины, медицины катастроф (питание 220/12 B), военно-полевой хирургии и инфектологии, МЧС РФ, а также в различных отраслях народного хозяйства и в бытовых условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ ДЛЯ ПЛАЗМОДИНАМИЧЕСКОЙ ОБРАБОТКИ ИНФИЦИРОВАННЫХ РАН И ПОЛОСТЕЙ ОРГАНИЗМА | 2004 |

|

RU2258545C1 |

| СПОСОБ ОБРАБОТКИ ИНФИЦИРОВАННЫХ РАН И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2175539C2 |

| СПОСОБ ОБРАБОТКИ БИОТКАНЕЙ ОЧАГА ИНФЕКЦИИ ПРИ ЛЕЧЕНИИ ОДОНТОГЕННЫХ ФЛЕГМОН ЧЕЛЮСТНО-ЛИЦЕВОЙ ОБЛАСТИ | 2000 |

|

RU2175258C1 |

| АППАРАТ ДЛЯ ВЫСОКОВОЛЬТНОЙ ИМПУЛЬСНОЙ ЭЛЕКТРОРАЗРЯДНОЙ ОБРАБОТКИ ИНФИЦИРОВАННЫХ РАН | 1994 |

|

RU2080092C1 |

| СПОСОБ АКТИВАЦИИ БИОЛОГИЧЕСКИХ ВЕЩЕСТВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2103024C1 |

| РАЗРЯДНАЯ КАМЕРА ОЗОНАТОРА | 1996 |

|

RU2101227C1 |

| ВЫСОКОЧАСТОТНЫЙ ТРУБЧАТЫЙ ОЗОНАТОР | 1982 |

|

SU1103488A1 |

| ВЫСОКОАМПЛИТУДНАЯ АКУСТИЧЕСКАЯ СИСТЕМА ДЛЯ УЛЬТРАЗВУКОВОЙ ХИРУРГИИ И ТЕРАПИИ | 2009 |

|

RU2405603C1 |

| СПОСОБ ЛЕЧЕНИЯ ОБЛЫСЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2191558C2 |

| СПОСОБ ХРАНЕНИЯ ТЕЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2180548C2 |

Использование: получение озона из воздуха или кислорода с помощью электрического разряда. Малогабаритный генератор озона, содержащий несущий цилиндрический корпус, наружный и внутренний коаксиальные электроды, подключенные к источнику высокочастотного напряжения, снабжен дополнительным коаксиальным электродом, центрированным относительно наружного и внутреннего коаксиальных электродов сквозными зубьевидными и шлицевыми опорными выступами, выполненными в опорной втулке, втулке-изоляторе и центрирующей несущей втулке и обеспечивающими сообщение между собой внешнего и внутреннего коронирующего промежутков, созданных дополнительным коаксиальным электродом, и образующих лабиринтную разрядную камеру. Кроме того, внутренний коаксиальный электрод образован мелкодисперсным металлическим наполнителем, помещенным в стеклянную колбу. Изобретение увеличивает эффективность генерации озона путем повышения его удельной производительности. 1 з.п.ф-лы, 1 табл.,5 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Орлов В.А | |||

| Озонирование воды | |||

| - М.: Стройиздат, 1984 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU 2063928, 1996 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Филиппов Ю.В | |||

| и др | |||

| Электросинтез озона | |||

| -М.: МГУ, 1987, С.44,45,51,52 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство для получения озона | 1963 |

|

SU1520002A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| US 4908189, 1990. | |||

Авторы

Даты

1998-09-20—Публикация

1997-10-07—Подача