Изобретение относится к энергетике, химическому машиностроению, и в частности, к турбостроению.

Известна газотурбинная установка, подающая рабочую смесь потребителю для участия в химических процессах, из которых рабочая смесь возвращается в рабочую базовую турбину установки, содержащую компрессор, турбину, проточные части которых разделены диафрагмой, лабиринтно-винтовое уплотнение, установленное со стороны полости всасывания компрессора и имеющее винтовые каналы противоположного направления, выполненные на установленных с радиальным зазором поверхностях статора и ротора (см. авторское свидетельство СССР N 1645641, кл. F 01 D 25/04, 1991).

Однако как показал опыт эксплуатации газотурбинной установки, уплотнения такого типа, обычно применяемые в газотурбостроении, не предотвращают подсосов паров и капель масла в проточную часть на всасе компрессора через полость переднего подшипника. Не предотвращают они также и утечек горячих газов с выхлопа турбины наружу в область заднего подшипника. В результате происходит загрязнение маслом проточной части компрессора и очищенного воздуха, направляемого на химическую технологию, с последующим ухудшением эксплуатационных характеристик ГТУ, отделения конверсии и агрегата в целом. Кроме того происходит перегрев заднего подшипника и выброс в машинный зал газов, содержащих оксиды азота.

Задачей настоящего изобретения является предотвращение попадания масла на лопатки компрессора, загрязнения проточной части и компримированного воздуха маслом, а также предотвращения утечек горячих газов с выхода из турбины в машинный зал в области заднего подшипника.

Поставленная задача достигается за счет того, что в газотурбинной установке, подающей рабочую смесь потребителю для участия в химических процессах, из которых рабочая смесь возвращается в газовую турбину, содержащую турбину и компрессор, проточные части которых разделены диафрагмой, лабиринтно-винтовое уплотнение, установленное со стороны полости всасывания компрессора и имеющее винтовые каналы противоположного направления, выполненные на установленных с радиальным зазором поверхностях в корпусе компрессора и валу, установка снабжена дополнительным лабиринтно-винтовым уплотнением, имеющим винтовые каналы противоположного направления, выполненные на установленных с радиальным зазором поверхностях корпуса турбины со стороны ее выхода и вала, причем оба уплотнения выполнены активного типа, их винтовые каналы расположены на поверхностях колец, закрепленных в корпусах компрессора и турбины и на валу, число зубьев резьбы колец, расположенных на валу равно 15-60, в корпусах компрессора и турбины 30-80, для резьб всех колец угол подъема резьбы равен 55o - 75o, высота зубьев 3-16 мм, шаг резьбы 10-26, угол конуса зуба 18o- 35o, ширина верхней площадки зуба не более 3 мм, а радиальный зазор 0,4 - 1,4 мм. Резьба может быть трапецеидальной, многозаходной, а ширина конец в зависимости от диаметра вала лежит в интервале 40-200 мм.

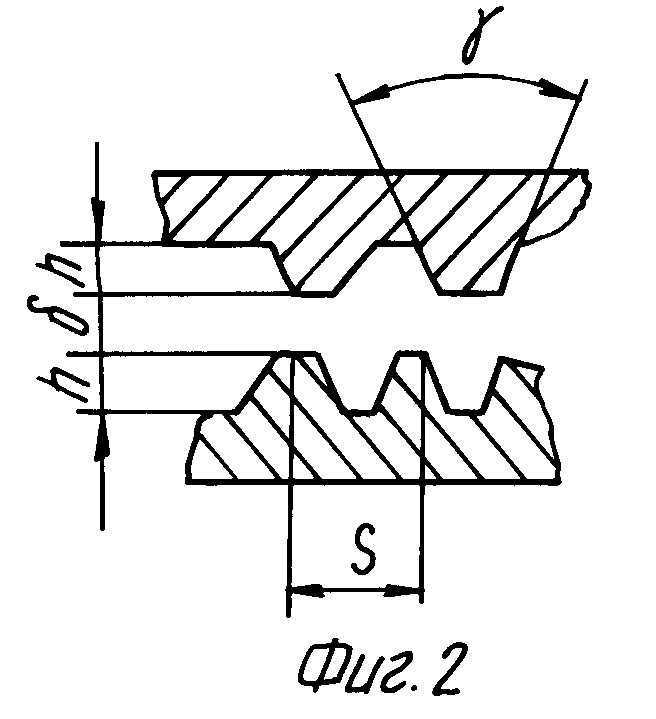

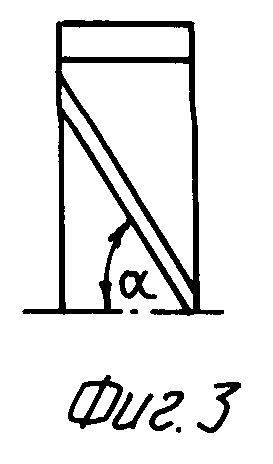

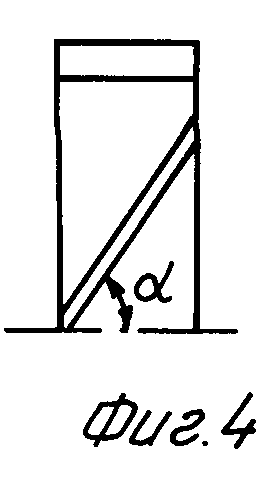

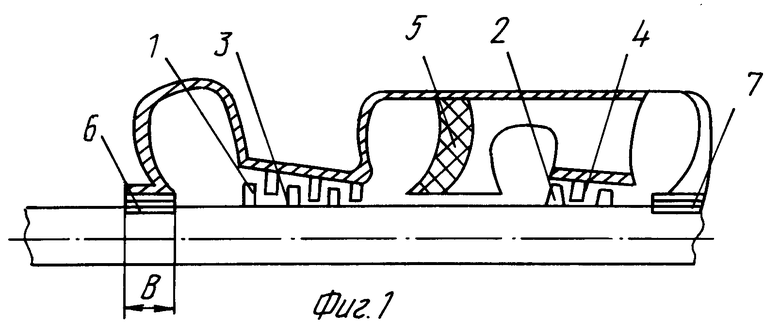

На фиг. 1 изображена газотурбинная установка; на фиг. 2 - лабиринто-винтовое уплотнение; на фиг. 3 - кольцо, установленное в корпусах компрессора и турбины (статорное кольцо); на фиг. 4 - кольцо, установленное на валу (роторное кольцо).

Газотурбинная установка, подающая потребителю рабочую смесь для участия в химических процессах, из которых рабочая смесь возвращается в газовую турбину, содержит компрессор 1 и турбину 2, проточные части 3, 4 которых разделены диафрагмой 5 и лабиринтно-винтовые уплотнения 6, 7. Уплотнение 6 установлено со стороны всасывания компрессора 1. Уплотнение 7 установлено в корпусе турбины 2 со стороны ее выхода. Уплотнения 6, 7 имеют винтовые каналы противоположного направления, выполненные на установленных с радиальным зазором поверхностях колец, закрепленных в корпусах компрессора 1 и турбины 2 и вала 8. Оба уплотнения 6, 7 выполнены активного типа. Число зубьев резьб Z колец, расположенных на валу 8 равно 15-60, а расположенных в корпусах компрессора 1 и турбины 2 30-80. Для резьб всех колец угол подъема резьб α 55-75o, высота h зубьев 3-14 мм, шаг S 10-26 мм. Угол конуса зубьев γ равен 18o - 35o, а ширина верхней площадки зуба β не более 3 мм. Радиальный зазор δ выполнен равной 0,4-1,4 мм. Резьба может быть трапецеидальной, многозаходной. Ширина B колец в зависимости от диаметра вала 8 лежит в интервале 40-200 мм.

При вращении вала 8 в каналах уплотнений 6, 7 возникает течение воздуха и газа. Создаваемый при этом перепад давления предотвращает попадание масла от подшипников на лопатки компрессора 1, подсос загрязненного воздуха из окружающей среды через уплотнение 6, прорыв горячих газов через уплотнение 7 наружу.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЭРОДИНАМИЧЕСКОЕ ЛАБИРИНТНО-ВИНТОВОЕ УПЛОТНЕНИЕ | 2000 |

|

RU2193698C2 |

| ГАЗОТУРБИННАЯ УСТАНОВКА С АЭРОДИНАМИЧЕСКИМ ЛАБИРИНТОВИНТОВЫМ УПЛОТНЕНИЕМ | 1998 |

|

RU2133345C1 |

| СПОСОБ ПОВЫШЕНИЯ КОЭФФИЦИЕНТА ПОЛЕЗНОГО ДЕЙСТВИЯ КОМПРЕССОРА | 2007 |

|

RU2327061C1 |

| КОМПРЕССОР ВАЗГЕНА | 2009 |

|

RU2397371C1 |

| Способ охлаждения вала трансмиссии газотурбинного привода и элементов КИП и устройство для его осуществления | 2017 |

|

RU2704659C2 |

| СИСТЕМА ВОЗДУШНОГО ОХЛАЖДЕНИЯ ГАЗОВОЙ ТУРБИНЫ ТЕХНОЛОГИЧЕСКОЙ ГАЗОТУРБИННОЙ УСТАНОВКИ | 1991 |

|

RU2028461C1 |

| ДВУХПОТОЧНЫЙ ТУРБОМОЛЕКУЛЯРНЫЙ ВАКУУМНЫЙ НАСОС С ГИБРИДНЫМИ ПРОТОЧНЫМИ ЧАСТЯМИ | 2014 |

|

RU2543917C1 |

| СПОСОБ АБСОРБЦИИ ГАЗОВ ЖИДКОСТЯМИ | 1998 |

|

RU2142327C1 |

| ОДНОПОТОЧНЫЙ ЧЕТЫРЕХСТУПЕНЧАТЫЙ ТУРБОМОЛЕКУЛЯРНЫЙ НАСОС | 2014 |

|

RU2560133C1 |

| ДВУХСТУПЕНЧАТАЯ ГАЗОВАЯ ТУРБИНА | 1998 |

|

RU2147689C1 |

Газотурбинная установка, подающая рабочую смесь потребителю для участия в химических процессах, из которых рабочая смесь возвращается в газовую турбину, содержит компрессор и турбину, проточные части которых разделены диафрагмой, лабиринтно-винтовые уплотнения, установленные со стороны всасывания компрессора и со стороны выхода турбины и имеющие винтовые каналы противоположного направления. Винтовые каналы лабиринтно-винтовых уплотнений выполнены на установленных с радиальным зазором поверхностях колец, закрепленных в корпусе компрессора на валу и в корпусе турбины со стороны ее выхода. Оба уплотнения выполнены активного типа. Число зубьев резьб, расположенных на валу равно 15-60, в корпусах компрессора и турбины - 30-80. Для резьб всех колец угол подъема равен 55-75o, высота зубьев 3-16 мм, шаг резьб - 10-26 мм. Угол конуса зуба равен 18-35o. Ширина верхней площадки зуба выполнена не более 3 мм. Радиальный зазор равен 0,4-1,2 мм. Уплотнения могут быть выполнены с трапецеидальной многозаходной резьбой. Ширина колец лежит в интервале 40-200 мм в зависимости от диаметра вала. Такое выполнение приводит к уменьшению утечек рабочего газа с выхлопа и подсоса паров масла в проточную часть двигателя. 2 з.п.ф-лы, 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1645641, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-09-27—Публикация

1997-05-28—Подача