Изобретение относится к энергетике, химическому машиностроению, металлургии, авиационной промышленности и др., а в частности к турбостроению, газовой промышленности и насосостроению.

В газотурбинных установках (далее ГТУ), нагнетателях и вентиляторах со стороны всаса из-за высокого вакуума из переднего подшипника пары и капли масла попадают на лопатки компрессора, нагнетателя и вентилятора, а со стороны выхода из турбины из-за утечек горячие газы попадают в машзал и перегревают область заднего подшипника.

Известна ГТУ, подающая рабочую смесь потребителю для участия в химических процессах, из которых рабочая смесь возвращается в рабочую газовую турбину установки, содержащая компрессор, турбину, проточные части которых разделены диафрагмой, лабиринто-винтовое уплотнение (далее ЛВУ), установленное со стороны полости всасывания компрессора и имеющее винтовые каналы противоположного направления, выполненные на установленных с радиальным зазором поверхностях статора и ротора (см. авторское свидетельство СССР N 1645641, кл. F 01 D 25/04, 1991 г.).

Однако, как показал опыт эксплуатации ГТУ и газодинамические испытания уплотнения такого типа не могут быть использованы на ГТУ больших и малых мощностей из-за ограниченности конструктивных, геометрических размеров и форм нарезок резьб на противоположных поверхностях колец уплотнения, установленных на роторе и статоре, которые не создают соответствующие аэродинамические характеристики, при которых разрежение создаваемое ЛВУ превышало бы разрежение на всасе ГТУ из-за чего масло от подшипника попадает на лопатки компрессора, что приводит к потере мощности компрессора на 6%, а производительности по газу до 8%. Кроме того в зависимости от вида ГТУ сложен монтаж и демонтаж ЛВУ.

Задачей настоящего изобретения является создание возможности использования ЛВУ во всех типах ГТУ, нагнетателях, вентиляторах для предотвращения попадания паров и капель масла по валу из подшипников со стороны всаса компрессора и выход горячих газов в машзал и разогрев заднего подшипникового узла газами турбины, а также создание упрощенного способа сборки и разборки ГТУ.

Поставленная задача достигается за счет того, что газотурбинная установка, содержащая компрессор, турбину и лабиринто-винтовое уплотнение, установленное со стороны всасывания компрессора, имеющее винтовые каналы противоположного направления, выполненные на установленных с радиальным зазором поверхностях в корпусе компрессора и на валу, она также снабжена дополнительным лабиринто-винтовым уплотнением, имеющим винтовые каналы противоположного направления, выполненные на установленных с радиальным зазором поверхностях, закрепленных в корпусе турбины со стороны ее выхода и валу, оба уплотнения выполнены активного типа, их винтовые каналы расположены на внутренних поверхностях статорных колец и на наружных поверхностях роторных колец, закрепленных соответственно в корпусах компрессора и турбины, и на валу, число зубьев резьб роторных колец равно 6 - 250, статорных 8 - 280, для резьб всех колец угол подъема равен 5 - 85o, высота зубьев 2 - 30 мм, шаг резьб 1 - 48 мм, угол конуса зуба не более 46o, ширина верхней площадки зуба не более 25 мм, а радиальный зазор не более 5 мм. Уплотнения могут быть выполнены с трапециодальной многозаходной, ленточной, дугообразной резьбой, или резьбой по форме лопаток компрессора или турбины. Посадочная поверхность статорных колец снабжена выступами в виде штырей прямоугольной или цилиндрической формы, с трапециамальным или конусным скосом в конце которые выполнены шириной или диаметром не более 30 мм, высотой не более 20 мм. Статорные кольца выполнены с радиальными шлицами, расположенными с двух или четырех противоположных сторон по центру ширины колец, длиной не более трех резьбовых шагов, глубиной не более 30 мм и шириной не более 25 мм. Ширина статорных и роторных колец равна 10 - 250 мм в зависимости от диаметра вала.

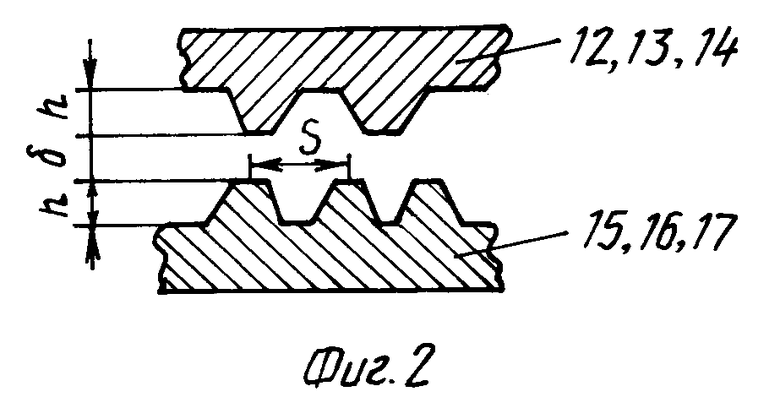

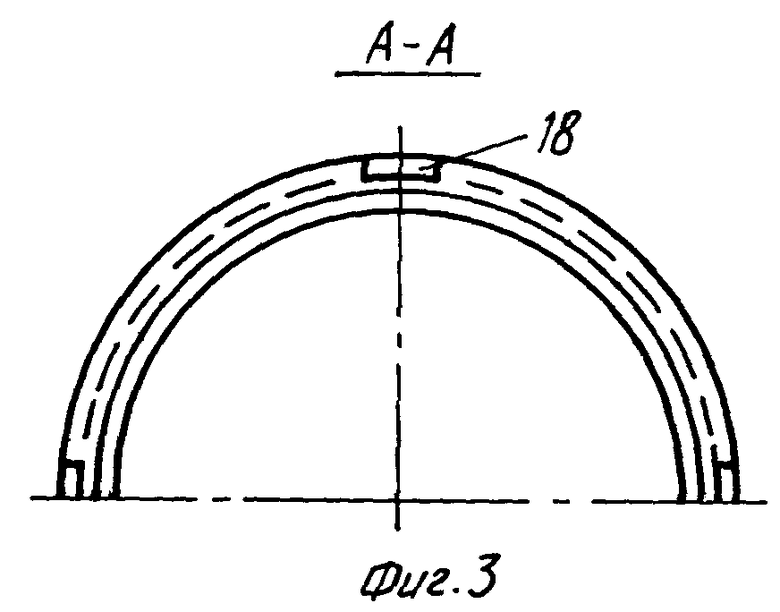

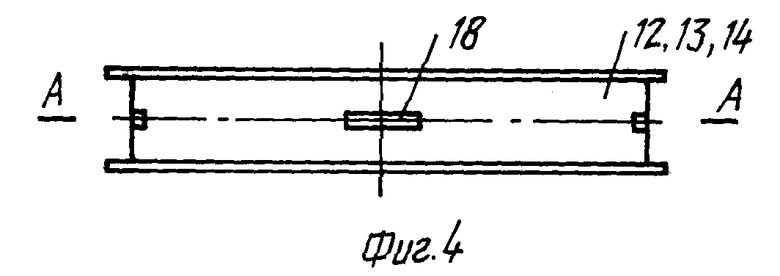

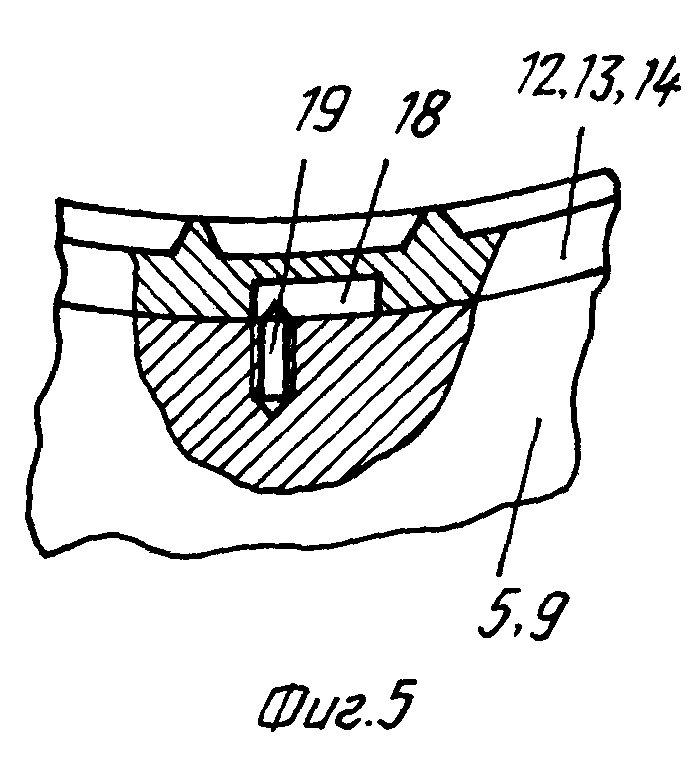

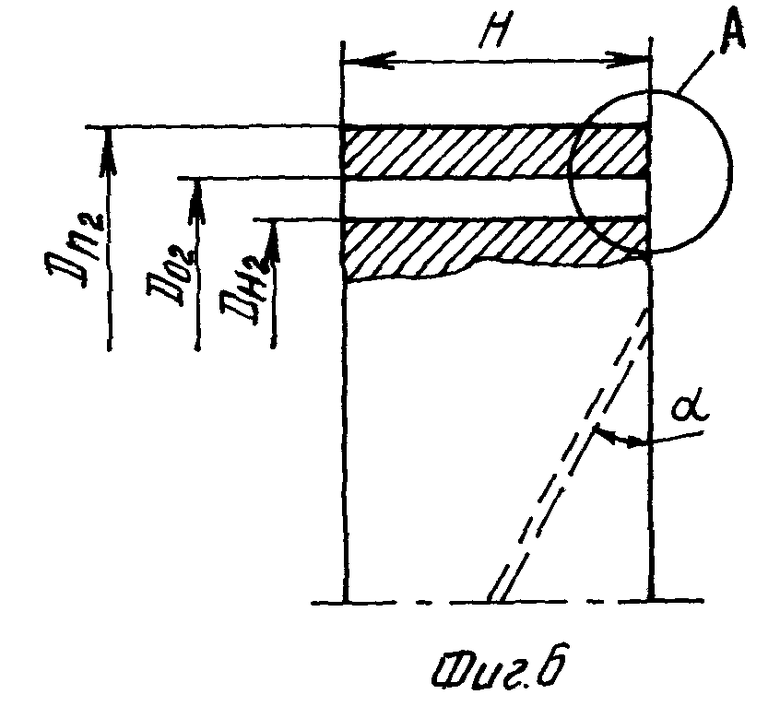

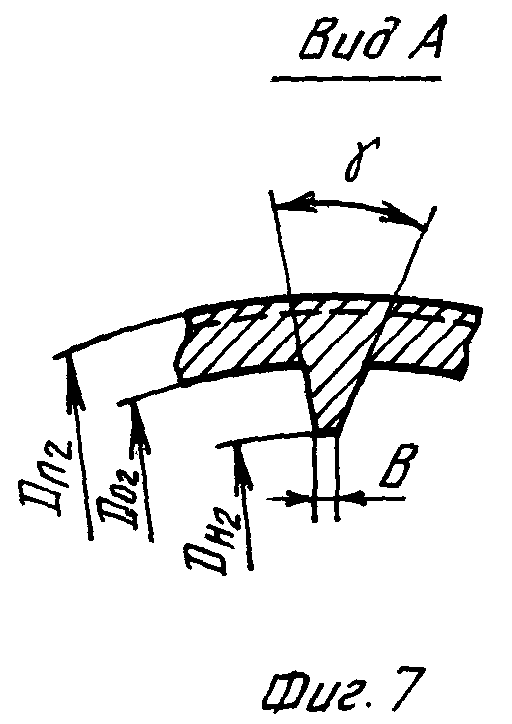

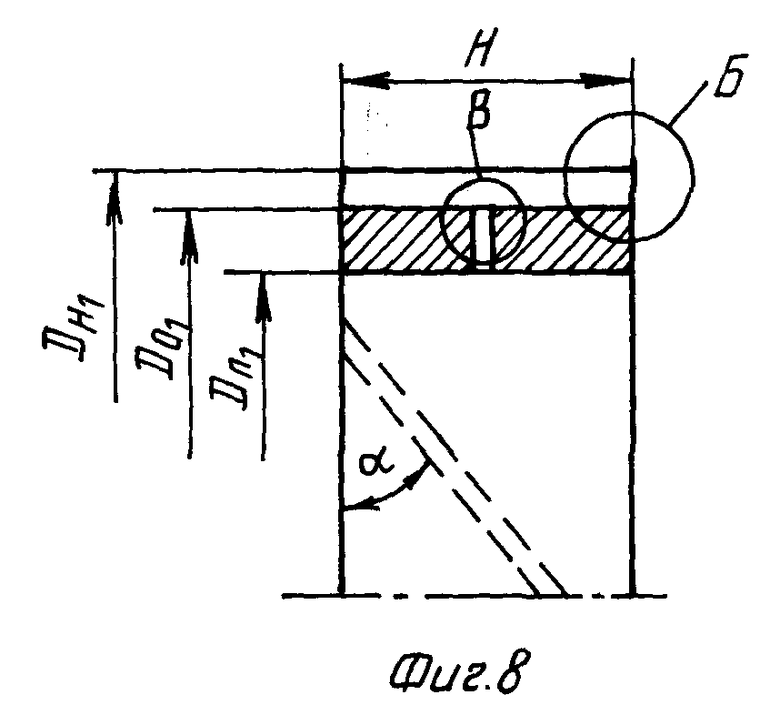

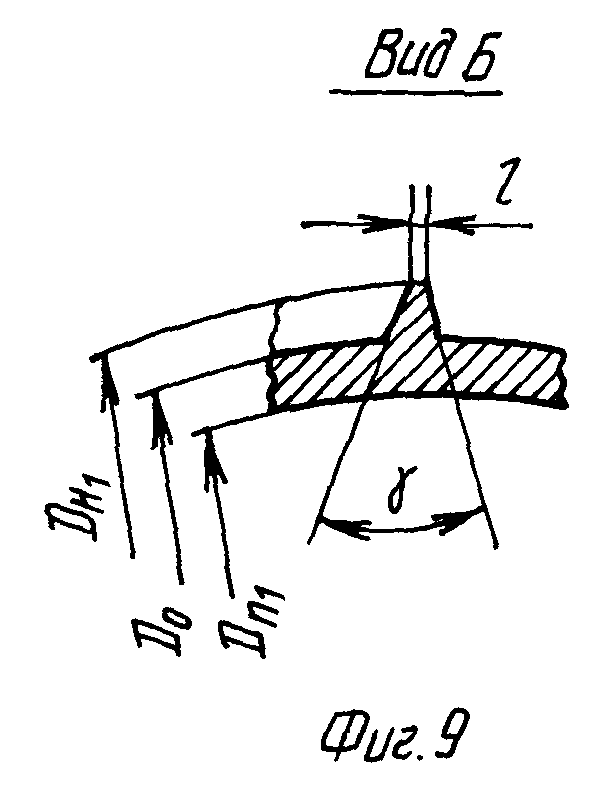

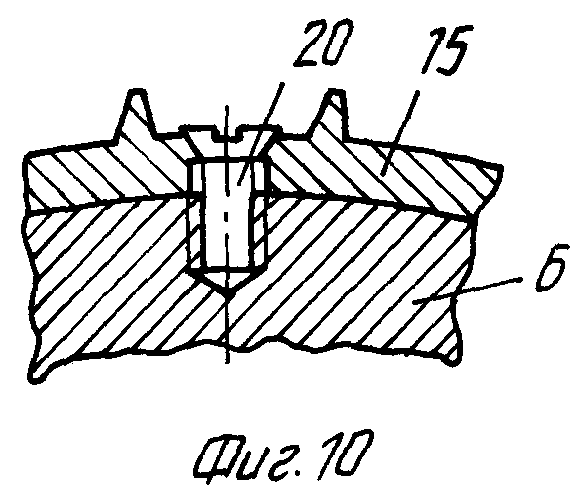

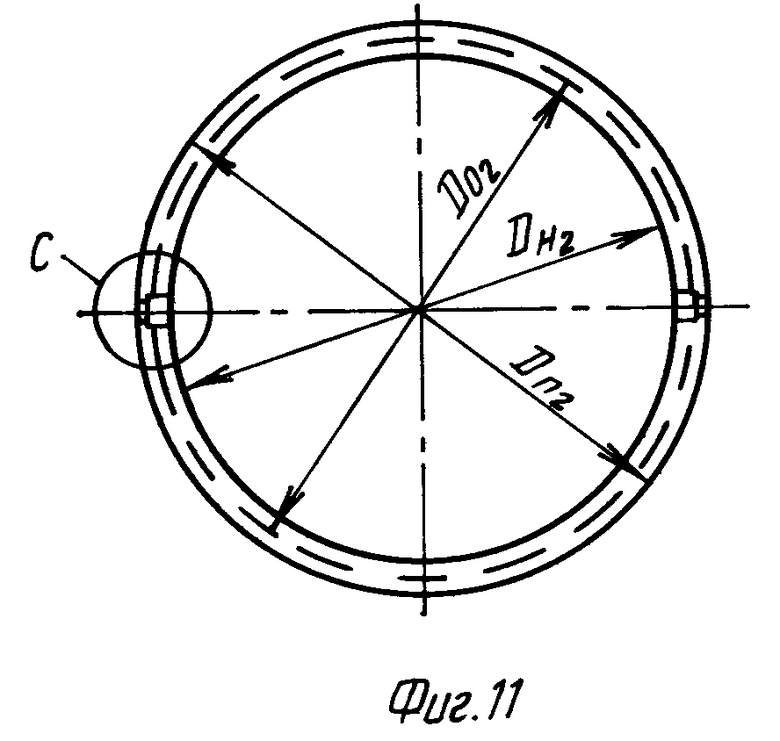

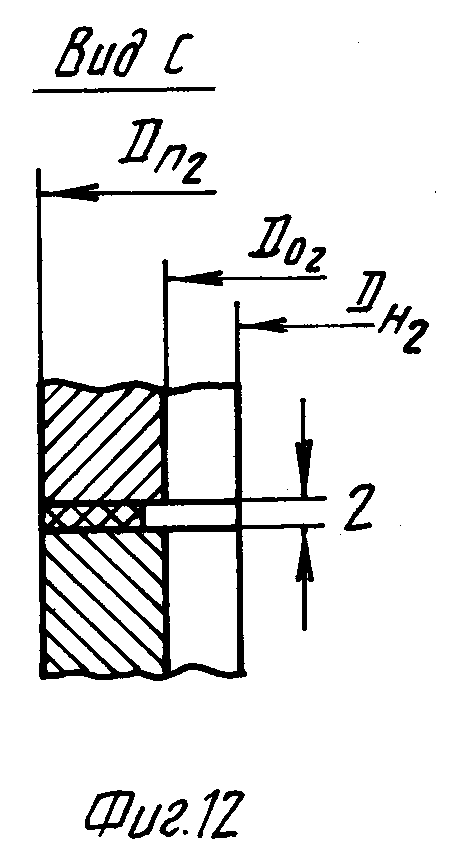

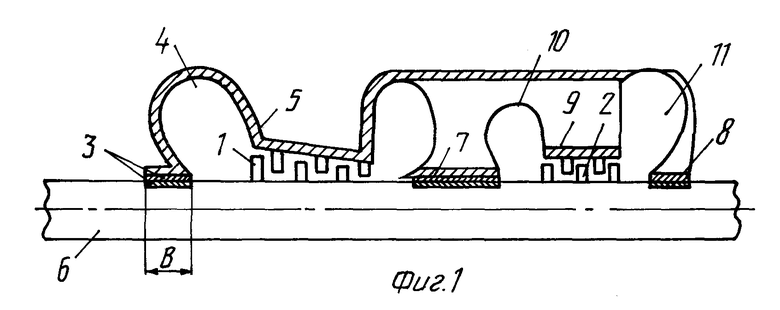

На фиг. 1 изображена схема газотурбинной установки; на фиг.2 - схема расположения статорных и роторных колец; на фиг.3 - схема размещения шлицев на не разрезном статорном кольце; на фиг.4 - вид сверху на не разрезное статорное кольцо; на фиг.5 - фрагмент шлица и штыря на статорном кольце; на фиг. 6 - статорное кольцо; на фиг. 7 - вид А фиг.6; на фиг.8 - роторное кольцо; на фиг. 9 - вид Б фиг.8; на фиг.10 - фрагмент крепления роторного кольца к валу; на фиг.11 - поперечный вид статорного кольца; на фиг.12 - вид С фиг.11.

Газотурбинная установка содержит компрессор 1, турбину 2 и лабиринто-винтовое уплотнение 3, установленное со стороны всасывания 4 компрессора 1, имеющее винтовые каналы противоположного направления, выполненные на установленных с радиальным зазором δ поверхностях, закрепленных в корпусе 5 компрессора 1 и на валу 6. Установка снабжена дополнительными ЛВУ 7, 8, имеющими винтовые каналы противоположного направления, выполненные на установленных с радиальным зазором δ поверхностях, закрепленных в корпусе 9 турбины 2 со стороны ее всаса 10 в случае установа турбины отдельным модулем и выхода 11 и на валу 6. Все уплотнения 3, 7, 8 выполнены активного типа. Их винтовые каналы расположены на внутренних поверхностях статорных колец 12, 13, 14 и наружных поверхностях роторных колец 15, 16, 17, закрепленных в корпусах 5, 9 компрессора 1 и турбины 2, и на валу 6. Число зубьев резьб статорных колец 12, 13, 14 равно 8 - 280, роторных колец 15, 16, 17 - 6 - 250. Для резьб всех колец угол подъема α равен 5 - 85o, высота зубьев 2 - 30 мм, шаг резьб 1 - 48 мм, угол конуса γ зуба не более 46o, ширина β верхней площадки зуба не более 25 мм. Радиальный зазор δ выполнен не более 5 мм. Резьба может быть трапециодальной, многозаходной, ленточной, дугообразной, по форме лопаток компрессора 1, турбины 2 или другой, обеспечивающей большой захват газа с целью уменьшения количества резьб и удешевления стоимости изготовления колец. Длина нарезки резьбы определяется в зависимости от диаметра кольца, угла подъема α резьб и ширины H кольца. Ширина H колец в зависимости от диаметра вала 6 и площадки для установления статорных колец 12, 13, 14 лежит в интервале 10 - 250 мм. Роторное кольцо (15, 16, 17) устанавливается на вал 6 горячей посадкой и дополнительно крепится 2 - 4 стопорными винтами, которые после установки должны быть закреплены во избежание выворачивания от вибраций. Статорные кольца 12, 13, 14 устанавливаются вместе с валом 6, с собранными роторными кольцами 15, 16, 17, предварительно между статорными и роторными кольцами 12 - 17 при сборке устанавливается фольга несколько более широкой, чем ширина колец и толщиной несколько меньшей зазора между кольцами так, чтобы после сборки фольгу можно было удалить. Это делается с целью обеспечения безошибочного сохранения зазора между статорными и роторными 12 - 17 кольцами ЛВУ.

Возможны случаи, когда для упрощения сборки и разборки ГТУ имеет статорные кольца 12, 13, 14 выполненные разрезанными на две половины. Статорные полукольца устанавливаются и крепятся 1 - 4-я стопорными винтами 20 крепления раздельно на корпусе компрессора 1 и турбины 2, а также их крышке и при сборке устанавливается прокладка с 2-х сторон так, чтобы сохранить диаметр колец и одинаковый зазор δ по окружности между статорными и роторными кольцами 12 - 17. Посадочная поверхность статорного кольца 12, 13, 14 (разрезанного и не разрезанного) по окружности с двух сторон по краям имеет выступы прямоугольной формы шириной до 30 мм и высотой до 5 мм в зависимости от диаметра кольца, но может быть и гладкой. Выступы делаются для точной посадочной ориентации статорных колец 12 - 14, на заготовленное для них место на корпусе 5, 9 компрессора 1 и турбины 2, а также их крышек, с тем чтобы не было осевых перемещений. Для обеспечения оптимальной аэродинамической ориентации колец, с 2-х или 4-х диаметрально противоположных сторон по центру ширины колец прорезаются радиальные шлицы 18 длиной не более 3-х резьбовых шагов, глубиной до 30 мм и шириной не более 25 мм. В шлицы 18 входят штыри 19 диаметром не более 25 мм с минусовым допуском, которые устанавливаются радиально по центру ширины площадки посадки колец на корпусах 5, 9 компрессора 1 и турбины 2 и их крышек. Статорные кольца 12 - 14 и шлицы 18 со штырями 19 устанавливаются скользящей посадкой, концы штырей 19 выполняются конусом. Это условие обеспечивает повышение эффективности ЛВУ на 3 - 4%. Если статорные кольца 12 - 14 имеют гладкую посадочную поверхность, то они устанавливаются аналогично описанному выше.

ЛВУ при работе должно создавать перепад давления превышающий разряжение на входе в первую ступень компрессора 1. В этом случае ЛВУ создает газодинамическое давление на область подшипника, противодействуя выходу смазочного масла. Отсутствие масла на лопатках компрессора 1 позволяет восстановить проектную мощность ГТУ, нагнетателей и вентиляторов, а также подавать на технологические процессы чистый газ.

Конструктивные, геометрические размеры и формы нарезок в ЛВУ должны быть такими, при которых создаваемый перепад давлений превышающий разряжение на входе в первую ступень компрессора 1 не должно быть выше чем на 80 - 100 мм вод. ст., в противном случае при меньшем перепаде масло будет продолжать попадать на лопатки компрессора 1 или при большем перепаде будет происходить обратное перетекание газа, а следовательно, падение мощности и производительности.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПРЕССОР ВАЗГЕНА | 2009 |

|

RU2397371C1 |

| АЭРОДИНАМИЧЕСКОЕ ЛАБИРИНТНО-ВИНТОВОЕ УПЛОТНЕНИЕ | 2000 |

|

RU2193698C2 |

| ГАЗОТУРБИННАЯ УСТАНОВКА, ПОДАЮЩАЯ РАБОЧУЮ СМЕСЬ ПОТРЕБИТЕЛЮ ДЛЯ УЧАСТИЯ В ХИМИЧЕСКИХ ПРОЦЕССАХ, ИЗ КОТОРЫХ РАБОЧАЯ СМЕСЬ ВОЗВРАЩАЕТСЯ В ГАЗОВУЮ ТУРБИНУ УСТАНОВКИ | 1997 |

|

RU2119589C1 |

| СПОСОБ ПОВЫШЕНИЯ КОЭФФИЦИЕНТА ПОЛЕЗНОГО ДЕЙСТВИЯ КОМПРЕССОРА | 2007 |

|

RU2327061C1 |

| Опора вала ротора компрессора низкого давления турбореактивного двигателя (варианты), каскад уплотнений опоры вала ротора, узел опоры вала ротора, контактная втулка браслетного уплотнения вала ротора, маслоотражательное кольцо вала ротора | 2016 |

|

RU2614017C1 |

| Компрессор низкого давления газотурбинного двигателя авиационного типа (варианты) | 2016 |

|

RU2614708C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2003 |

|

RU2256801C2 |

| Опора вала ротора компрессора низкого давления газотурбинного двигателя (варианты), корпус задней опоры вала ротора, элемент вала ротора, полифункциональный внешний стяжной элемент вала ротора, соединительный элемент вала ротора, корпус подшипника задней опоры вала ротора | 2016 |

|

RU2614029C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2002 |

|

RU2225523C2 |

| Опора вала ротора компрессора низкого давления газотурбинного двигателя (варианты), корпус опоры вала ротора и корпус шарикоподшипника опоры вала ротора | 2016 |

|

RU2614020C1 |

Газотурбинная установка с аэродинамическим лабиринто-винтовым уплотнением относится к области энергетики, химическому машиностроению, металлургии, авиационной технике, газовой промышленности и насосостроению. Газотурбинная установка содержит компрессор, турбину и аэродинамические лабиринто-винтовые уплотнения, имеющие винтовые каналы противоположного направления, выполненные на установленных с радиальным зазором поверхностях в корпусах компрессора и турбины и на валу. Уплотнения выполнены активного типа, их винтовые каналы расположены на внутренних поверхностях статорных колец и на наружных поверхностях роторных колец. В изобретении оговариваются геометрические параметры, формы и размеры резьб. Изобретение позволяет повысить мощность и производительность установки. 10 з.п. ф-лы, 12 ил.

| ЛАБИРИНТНОЕ УПЛОТНЕНИЕ ДЛЯ ТУРБОМАШИНЫ | 0 |

|

SU385113A1 |

| Лабиринтное уплотнение турбомашины | 1987 |

|

SU1513157A1 |

| Лабиринтное уплотнение турбомашины | 1982 |

|

SU1055894A1 |

| RU 2000444 C, 07.09.93 | |||

| US 4662820 A, 05.05.87 | |||

| US 3647311 A, 07.03.72 | |||

| АГРЕГАТ ДЛЯ КОНСЕРВИРОВАНИЯ ИЗМЕЛЬЧЕННОЙ РАСТИТЕЛЬНОЙ МАССЫ | 1991 |

|

RU2021741C1 |

| DE 1928560 A, 08.10.70 | |||

| УСТРОЙСТВО И СПОСОБ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ ОСИ ЗАГЛУБЛЕННОГО ТРУБОПРОВОДА | 2003 |

|

RU2253839C1 |

| Токопроводящий материал для нагревателей | 1975 |

|

SU562955A1 |

| Машина для наполнения фаршем колбасных оболочек | 1951 |

|

SU94529A2 |

Авторы

Даты

1999-07-20—Публикация

1998-04-14—Подача