Изобретение относится к машиностроению и может быть использовано в импульсных приводах, стартерных устройствах, в стендовом оборудовании и т.д.

Известен храповый механизм свободного хода, содержащий храповое колесо, обойму, закрепленные на ней массивные собачки, контактирующие с зубьями храпового колеса, тяги, закрепленные на подпружиненном кольце (см. А.И.Леонов. "Микрохраповые механизмы свободного хода", М.: "Машиностроение", 1982, с. 27-28).

Недостатки данного устройства в том, что заклинивание (включение) механизма сопровождается ударом собачек о зуб вследствие неизбежных зазоров между зубьями и концами собачек, кроме того, удары собачек при переходе с зуба на зуб и шум имеют место и при холостом ходе.

Известен храповый механизм свободного хода, содержащий храповое колесо с дисковыми поводками, обойму с установленными на ней собачками, контактирующими с зубьями храпового колеса, упоры, выполненные на боковых гранях собачек и контактирующие с дисковыми поводками, два кольцевых ограничителя, установленные концентрично храповому колесу и связанные с ним (авторское свидетельство N 1027448, МКИ F 16 D 41/12).

Недостатком данного устройства является преждевременный износ деталей, что приводит к снижению долговечности механизма в целом.

Наиболее близким по технической сущности к предлагаемому изобретению относится храповый механизм свободного хода, содержащий колесо, обойму, на внутренней поверхности которой имеется кольцевая канавка, в обойме установлены пластины, контактирующие с зубьями храпового колеса. Кроме того, механизм содержит подвижные опоры, на которых расположены оси пластин, и упругие элементы, выполненные в виде кольца, установленного в канавку и зафиксированного в ней расположенными по окружности подвижными опорами (авторское свидетельство N 836425, МКИ F 16 D 41/12).

Недостатком прототипа является то, что при работе механизма в фазе свободного хода происходит интенсивный износ подвижных сухарей, что снижает долговечность механизма.

Предлагаемым изобретением решается задача: создание храпового механизма свободного хода, в котором сила трения между подвижными сухарями в фазе свободного хода были бы снижение до минимума.

Технический результат, получаемый при осуществлении изобретения, заключается в повышении долговечности храпового механизма свободного хода.

Указанный технический результат достигается следующим образом.

В храповом механизме свободного хода, содержащем храповое колесо с закрепленными на нем двумя дисками, обойму с установленными на ней на осях пластинами, контактирующими с зубьями храпового колеса, закрепленные на пластинах гильзы с вставленными в них подвижными сухарями, разжимаемыми пружинами, рабочая поверхность каждого диска выполнена в виде двух концентричных колец, соединенных между собой и имеющих различные коэффициенты трения, причем у большого наружного кольца коэффициент трения меньше, на обойме имеются радиальные приливы, содержащие профилированные сходящиеся канавки с упорами на концах, в которых размещены подвижные элементы пружин, например, шарики, причем канавки выполнены по радиусу перемещения сухарей вокруг осей вращения пластин.

Совокупность признаков заявляемого изобретения позволит продлить срок службы храпового механизма свободного хода.

Сравнение заявляемого изобретения с прототипом позволило установить соответствие его критерию "новизна".

При анализе уровня техники в данной области не было выявлено предписываемых этим изобретением преобразований, характеризуемых отличительными от прототипа существенными признаками, на достижение технического результата и, следовательно, заявляемая совокупность существенных признаков обеспечивает данному изобретению соответствие критерию "изобретательский уровень".

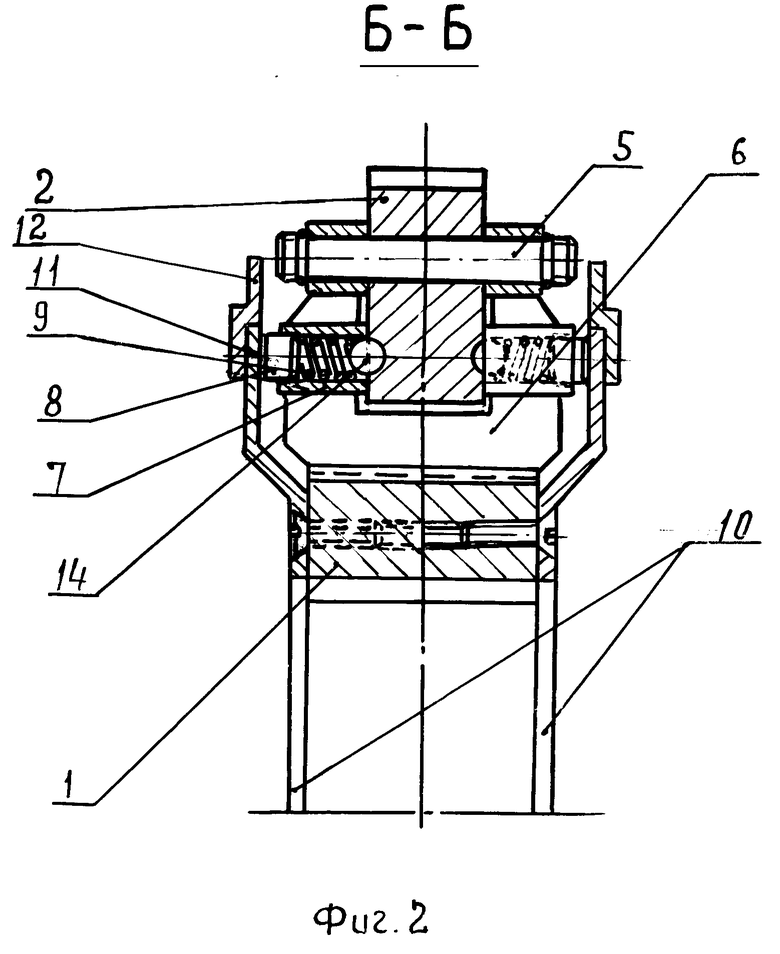

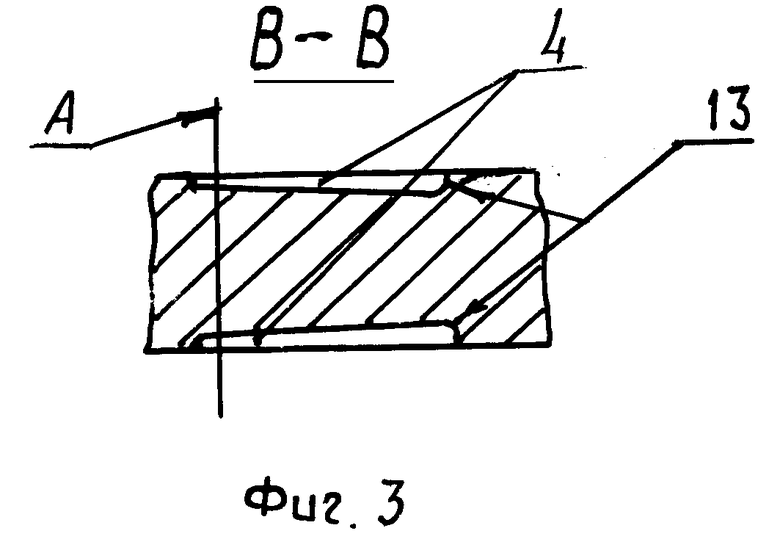

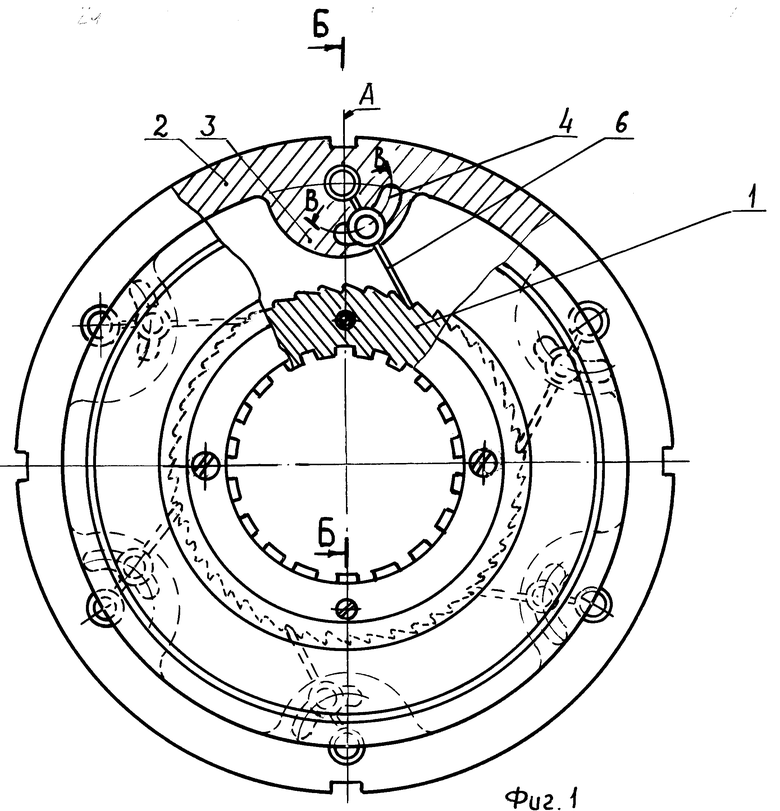

На фиг. 1 представлен механизм свободного хода, разрез; на фиг. 2 - разрез Б-Б фиг. 1; на фиг. 3 - сечение В-В фиг. 1.

Механизм свободного хода содержит храповое колесо 1 и обойму 2. Обойма 2 имеет радиальные приливы 3, в которых выполнены сходящиеся профилированные радиусные канавки 4. В обойме 2 на осях 5 установлены рабочие тела - пластины 6. На пластинах 6 закреплены гильзы 7 с вставленными в них подвижными сухарями 8, разжимаемыми пружинами 9. К храповому колесу 1 крепятся два диска 10. Рабочая поверхность каждого диска 10 выполнена в виде двух концентричных колец: внутреннее кольцо 11 и большее по диаметру наружное кольцо 12. Кольца 11 и 12 могут быть выполнены как из разных материалов, так и специальными методами обработки поверхностей. На концах канавок 4 имеются упоры 13, ограничивающие перемещение пластин 6. В канавках 4 размещены подвижные элементы пружин, например, шарики 14. Канавки 4 выполнены по радиусу, равному радиусу перемещения сухарей 8 вокруг осей 5 пластин 6.

Механизм свободного хода работает следующим образом.

При повороте храпового колеса 1 против часовой стрелки пластины 6 увлекаются сухарями 8 и входят в зацепление с зубьями храпового колеса 1. Механизм свободного хода включается (заклинивается). Храповое колесо 1, обойма 2 и пластины 6 вращаются как одно целое.

При вращении храпового колеса по часовой стрелке происходит свободный ход. Пластины 6 увлекаются сухарями 8 за счет силы трения, возникающей между сухарями 8 и дисками 10. Сила трения зависит от нормальной силы, приложенной в месте контакта сухаря 8 и диска 10 и от коэффициента трения между сопряженными поверхностями сухаря 8 и диска 10. Нормальная сила в свою очередь определяется жесткостью и предварительным поджатием пружины 9. Пластины 6 вращаются вокруг оси 5. Сухари 8 при этом переместятся с внутреннего кольца 11 на наружное кольцо 12. А так внешнее кольцо 12 выполнено с меньшим коэффициентом трения, то со снижение коэффициента трения уменьшается и сила трения. Следовательно, износ сухарей и дисков будет меньше. При повороте пластин 6 подвижные элементы пружин (шарики) перемещаются по профилированным сходящимся канавкам 4. При этом снизится поджатие пружин 9, тем самым изменится нормальная сила и, соответственно, уменьшится сила трения в целом. В крайнем, максимально удаленном от центра храпового колеса 1, положении пластин 6 шарики 14 наталкиваются на упор 13 профилированных сходящихся канавок 4. Глубина канавок 4 выполнена больше радиуса шарика 14, происходит ограничение перемещения пластин 6. Если величина силы трения будет недостаточна для удержания пластин 6 в крайнем, максимально удаленном от центра храпового колеса 1, положении, то пластины 6 переместятся к храповому колесу 1. Сухари 8 войдут в контакт с внутренним кольцом 11, шарика 14, перемещаясь по канавкам 4, увеличат деформацию пружин 9. Одновременно возрастет и коэффициент трения, и нормальная сила. Следовательно, увеличится сила трения в целом и "отбросит" пластины 6 от храпового колеса 1. Будут происходить затухание до равновесного состояния колебания пластин 6.

Подобрав жесткость пружин, предварительное их поджатие и угол наклона профилированных сходящихся канавок, материалы для дисков и другие параметры можно значительно повысить долговечность дисков и сухарей, а следовательно, и устройства в целом.

При свободном ходе пластины не касаются зубьев храпового колеса. Это важно в тех случаях, когда механизм свободного хода работает непродолжительное время в заклиненном состоянии и имеет значительную фазу свободного хода, например, в стартерных устройствах.

Использование предлагаемого механизма свободного хода для стартерных устройств и стендового оборудования позволяет получить надежную конструкцию.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХРАПОВЫЙ МЕХАНИЗМ СВОБОДНОГО ХОДА | 2009 |

|

RU2398144C1 |

| ХРАПОВЫЙ МЕХАНИЗМ СВОБОДНОГО ХОДА | 2008 |

|

RU2382249C2 |

| ХРАПОВОЙ МЕХАНИЗМ СВОБОДНОГО ХОДА | 1997 |

|

RU2138707C1 |

| ШВЕЙНАЯ МАШИНА | 1993 |

|

RU2064545C1 |

| Храповой механизм свободного хода | 1979 |

|

SU836415A1 |

| УЗЕЛ ПЕРЕДНЕЙ ВИЛКИ МОТОТРАНСПОРТНОГО СРЕДСТВА | 1997 |

|

RU2126758C1 |

| ХРАПОВОЙ МЕХАНИЗМ АНТИМОСКИТНОЙ РУЛОННОЙ СИСТЕМЫ | 2010 |

|

RU2457372C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ НАРУЖНЫХ ПРЯМОЛИНЕЙНЫХ РИФОВ ПОД УГЛОМ К ОСИ | 1993 |

|

RU2086388C1 |

| УСТРОЙСТВО ДЛЯ СМАЗКИ ШВЕЙНОЙ МАШИНЫ С ДИСКОВЫМИ ТРАНСПОРТЕРАМИ | 1992 |

|

RU2051238C1 |

| Храповой механизм свободного хода | 1989 |

|

SU1723389A1 |

Храповой механизм свободного хода предназначен для передачи вращения в импульсных приводах, стартерных устройствах. К храповому колесу крепятся два диска. Диски выполнены в виде двух концентричных колец с различными коэффициентами трения. Обойма имеет радиальные приливы, в которых выполнены сходящиеся профилированные радиусные канавки. В обоймах на осях установлены платины, контактирующие зубьями храпового колеса. На пластинах закреплены гильзы с вставленными в них подвижными сухарями, разжимаемыми пружинами. На концах канавок имеются упоры, ограничивающие перемещение пластин. В канавках размещены подвижные элементы пружин. Подобрав жесткость пружин, предварительное их поджатие, материалы для дисков и другие параметры, можно значительно повысить долговечность устройства. 3 ил.

Храповый механизм свободного хода, содержащий храповое колесо с закрепленными на нем двумя дисками, обойму с установленными в ней на осях пластинами, контактирующими с зубьями храпового колеса, закрепленные на пластинах гильзы с вставленными в них подвижными сухарями, разжимаемыми пружинами, отличающийся тем, что рабочая поверхность каждого диска выполнена в виде двух концентричных колец, имеющих различный коэффициент трения, причем меньший коэффициент трения у большего наружного кольца, на обойме выполнены радиальные приливы, содержащие профилированные сходящиеся канавки с упорами на концах, в которых размещены подвижные элементы пружин, канавки выполнены по радиусу, равному радиусу перемещения сухарей вокруг осей вращения пластин.

| Храповой механизм свободного хода | 1979 |

|

SU836415A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1998-09-27—Публикация

1997-05-06—Подача