Изобретение относится к охране окружающей среды, в частности к обезвреживанию изделий, содержащих полихлорбифенильные соединения, например к обезвреживанию сердечников трансформаторов совтоловых конденсаторов.

Представителем полихлорбифенильных соединений является, например, пентахлорбифенил, имеющий химическую формулу C12H5Cl5 и температуру кипения 350 - 397oC (См. Российский университет им. Д.И.Менделеева. Основные достижения в образовании и науке, выпуск 173, Издательский центр Москва, 1995 г, статью В. В. Тарасова "Загрязнение окружающей среды полихлорированными бифенилами и пути минимизации их воздействия" стр. 24 - 42).

Из анализа химической формулы следует, что для решения задач обезвреживания указанных изделий необходимо, по возможности, не допустить при проведении технологического процесса обезвреживания попадания в окружающую среду как углеводородов, так и токсичных хлорсодержащих продуктов.

Известен способ обезвреживания токсичных углеводородов при обжиге смолосвязанных огнеупоров См. "Способ обжига смолосвязанных огнеупоров" патент N 2053451, МПК 23 C 7/06, 1996 бюл. N 3.

Согласно указанному патенту N 2053451 известный способ включает нагрев изделий и дожигание выделяющихся из изделий газов в камере дожигания, причем нагрев изделий ведется газокислородным факелом с температурой не менее 2000oC до достижения температуры на поверхности изделий не менее 600oC, с разогревом стенок камеры дожигания до температуры выше 1000oC и инжекцией кислородной струей выделяющихся из изделий газов и дожиганием их в кислородном факеле с температурой не менее 1300oC.

Недостатком указанного способа является то, что он основан на обезвреживании токсичных газов методом простого сжигания и не обеспечивает обезвреживание полихлорированных бифенолов.

Так, например, согласно вышеупомянутой статьи В.В.Тарасова, полихлорированные бифенолы (ПХБ) являются самым мощным источником ПХДФ и ПХДД (дибензофуранов и дибензодиоксинов), которые возникают при горении ПХБ при умеренно высоких температурах (700 - 1200oC).

Токсичные вещества - такие, как содержащие в своем составе хлор и продукт неполного окисления углерода (см., например, фосген COCl2. Вредные вещества в промышленности, из-во Химия 1965 г., с. 223), также как и полихлорированные дибензфураны образуются и существуют в изделиях в виде скелета при глубоком недостатке кислорода, в условиях пиролиза при температуре 750 - 1200oC. То есть при нагреве изделий по указанному известному способу газокислородным факелом с температурой не менее 2000oC, при температуре поверхности изделий 750 - 1200oC).

Наиболее близким аналогом заявленного изобретения является способ обезвреживания полихлорбифенилсодержащих изделий по патенту 2076090, кл. C 07 C 17/38, 27.03.97., cтолбец 3, абз. 2.

Известный способ предлагает обезвреживание полихлорбифенилсодержащих соединений обработкой их реагентами. Однако обезвреживание изделий по известному способу без их разрушения не технологично.

Задача, на решение которой направлено заявляемое техническое решение состоит в том, чтобы исключить загрязнение окружающей среды полихлорбифенилами и диоксинами.

Это достигается тем, что осуществляют нагрев изделий газокислородным факелом с температурой не менее 2000oC до достижения температуры на их поверхности 600 - 750oC, с разогревом стенок камеры дожигания до температуры выше 1000oC, выделяющиеся из изделий газы нагревают на входе в камеру дожигания до температуры не менее 1300oC при отсутствии свободного кислорода с одновременной подачей аммиака в количестве, обеспечивающем связывание хлористого водорода и дожигают при содержании кислорода на выходе из камеры дожигания 3 - 5%.

Время пребывания газов в камере дожигания обеспечивают не менее 1,5 с, а на выходе из камеры дожигания газы просасывают через слой каолиновой ваты с одновременным впрыскиванием аммиака.

По заявленному способу изделия при нагреве находятся в газовой среде, не содержащей свободный кислород при температуре поверхности изделий не выше 750oC. При указанном ограничении температуры поверхности до 750oC и отсутствии свободного кислорода в газовой фазе (но в присутствии значительных количеств паров воды и углекислоты в газовой фазе окружающей изделия, из продуктов сгорания природного газа) образования хлорсодержащих продуктов неполного окисления углерода произойти не может.

Поэтому изделия, после проведения нагрева по заявленному способу очищаются, а следовательно, обезвреживаются от полихлорированных бифенолов, которые переходят из изделий в газовую фазу посредством испарения.

Если дожигать выделившиеся из изделий газы в камере дожигания с разогревом стенок камеры дожигания до температуры выше 1000oC, с инжекцией кислородной струей выделяющихся из изделий газов и дожиганием их в кислородном факеле с температурой 1300oC, при наличии в камере дожигания избытка кислорода (обычно порядка 10 - 15%), то при использовании известного способа - (п. N 2053451) образуются высокотоксичные полихлорированные дибензоксиды (например, диоксин C12H4Cl4O2, см. Химия, справ. изд. В, Шретер, изд-во Химия 1989 г. стр. 527)

Для исключения образования указанных полихлорированных дибензоксидов изобретением заявляются ограничения по содержанию кислорода в отходящих газах, а также осуществление подачи аммиака и разогрев смеси до температуры 1300oC на входе в камеру дожигания. В частности, процесс испарения масел, их нагрев и догрев на входе в камеру дожигания ведут при отсутствии свободного кислорода в газах. При указанных условиях при обезвреживании паров масел, содержащих хлор не создается необходимый окислительный потенциал для образования хлоркислородных соединений (которые могут образоваться при наличии свободного кислорода) после окисления структурной составляющей органической молекулы  с образованием H2O, 1/2 CO2 и замены указанной структурной составляющей на кислород с двумя связями -O-. Из указанного рассуждения видно, что для образования связи в виде -O- необходимо сначала окислить два атома водорода и один атом углерода, что может произойти только при наличии свободного кислорода в газовой фазе. Согласно заявляемому способу, смесь газов на входе в камеру дожигания подогревается до температуры не ниже 1300oC и одновременно в указанные газы подают аммиак, в количестве, достаточном для связывания хлора, содержащегося в газах в виде хлорводорода. При указанных условиях на входе в камеру дожигания идет реакция

с образованием H2O, 1/2 CO2 и замены указанной структурной составляющей на кислород с двумя связями -O-. Из указанного рассуждения видно, что для образования связи в виде -O- необходимо сначала окислить два атома водорода и один атом углерода, что может произойти только при наличии свободного кислорода в газовой фазе. Согласно заявляемому способу, смесь газов на входе в камеру дожигания подогревается до температуры не ниже 1300oC и одновременно в указанные газы подают аммиак, в количестве, достаточном для связывания хлора, содержащегося в газах в виде хлорводорода. При указанных условиях на входе в камеру дожигания идет реакция

NH3+HCl _→ NH4Cl (твердое вещество)

с образованием нашатыря, имеющая значительный тепловой эффект (см. Химия, справоч. изд. В. Шретер, перевод с немецкого., изд-во Химия, 1989 г. стр. 383, 65). Нагрев газов до температуры выше 1300oC производится для осуществления разрыва связи C-Cl с образованием при наличии водорода хлорводорода HCl. При этом, так как концентрация HCl при наличии аммиака не может существенно возрастать из-за связывания хлора в твердое вещество, реакция идет в сторону образования конечного продукта - NH4Cl нашатыря и двуокиси углерода за счет поддержания баланса кислорода в газах. Поддержание в камере дожигания на выходе из нее содержания свободного кислорода не менее 3% и не более 5%, а также времени пребывания отходящих газов в камере дожигания не менее 1,5 с объясняется тем, что указанный кислород необходим для дожигания углеводородов, которые при указанном температурном режиме практически полностью сгорают. Однако для того, чтобы иметь в отходящих газах содержание CO не более 0,02%, имеющее место для большинства топок, содержание кислорода поддерживают несколько большим, чем 3%, но не более 5%, так как далее содержание CO не уменьшается от возрастания содержания кислорода.

Для увеличения степени очистки газов от HCl на выходе из топки газы просасывают через слой каолиновой ваты, куда одновременно впрыскивается аммиак, что позволяет обрабатывать аммиаком все сечения газохода и исключить присутствие хлороводорода в отходящих газах.

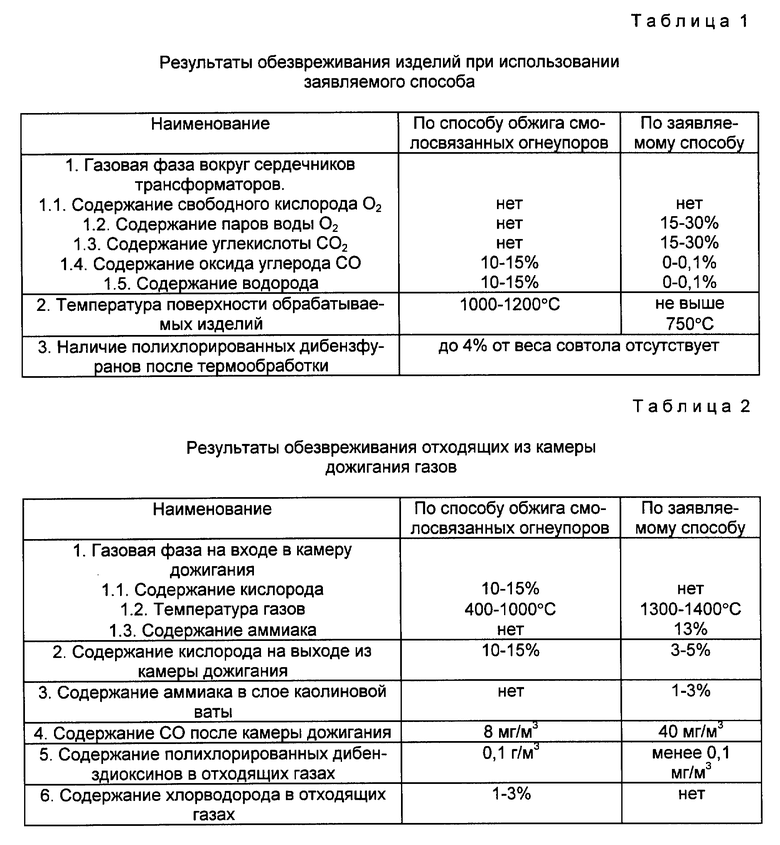

Результаты использования заявляемого способа представлены в табл. 1 и 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЖИГА СМОЛОСВЯЗАННЫХ ОГНЕУПОРОВ | 1994 |

|

RU2053451C1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ПЕКОДОЛОМИТОВОЙ ФУТЕРОВКИ СТАЛЕРАЗЛИВОЧНЫХ КОВШЕЙ | 1997 |

|

RU2119405C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ГАЗООБРАЗНЫХ ОТХОДОВ И ВЫБРОСОВ, СОДЕРЖАЩИХ БЕНЗПИРЕН | 1998 |

|

RU2150046C1 |

| СПОСОБ ОБЖИГА УГЛЕРОДСОДЕРЖАЩИХ ЗАГОТОВОК | 1998 |

|

RU2152372C1 |

| СПОСОБ ОЧИСТКИ ЭЛЕКТРООБОРУДОВАНИЯ ОТ СМЕСИ ПОЛИХЛОРБИФЕНИЛОВ И ТРИХЛОРБЕНЗОЛОВ | 2006 |

|

RU2314881C1 |

| СПОСОБ ОТОПЛЕНИЯ ПЕЧИ | 2000 |

|

RU2186130C2 |

| СПОСОБ УЛАВЛИВАНИЯ УГЛЕВОДОРОДНЫХ ГАЗОВ | 2001 |

|

RU2196636C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ, СОДЕРЖАЩИХ ОРГАНИКУ | 2007 |

|

RU2338122C1 |

| СПОСОБ ОЧИСТКИ ОТ ЦИНКА И ВОССТАНОВЛЕНИЯ (МЕТАЛЛИЗАЦИИ) ЖЕЛЕЗООКИСНЫХ ОТХОДОВ | 2002 |

|

RU2240361C2 |

| СПОСОБ ОЧИСТКИ ВЫСОКОТЕМПЕРАТУРНЫХ ОТХОДЯЩИХ ГАЗОВ ОТ СМОЛИСТЫХ ВЕЩЕСТВ | 1995 |

|

RU2099132C1 |

Изобретение относится к охране окружающей среды, конкретно к обезвреживанию изделий, содержащих полихлорбифенилсодержащие вещества. Способ обезвреживания полихлорбифенилсодержащих изделий включает нагрев изделий газокислородным факелом с температурой не менее 2000oC до достижения температуры на их поверхности 600-750oC с разогревом стенок камеры дожигания до температуры не выше 1000oC, выделяющиеся из изделий газы нагревают на входе в камеру дожигания до температуры не менее 1300oC в отсутствии свободного кислорода с одновременной подачей аммиака в количестве, обеспечивающем связывание хлористого водорода, и дожигают при содержании кислорода на выходе камеры дожигания 3-5%, время пребывания выделяющихся газов в камере дожигания обеспечивают не менее 1,5 с. На выходе из камеры дожигания газы просасывают через слой каолиновой ваты с одновременном впрыскиванием аммиака. Технический эффект при использовании изобретения заключается в гарантированной очистке изделий от полихлорбифенилсодержащих веществ и исключении загрязнения окружающей среды высокотоксичными диоксинами. 2 з.п.ф-лы, 2 табл.

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ СМЕСИ ПОЛИХЛОРБЕНЗОЛОВ И ПОЛИХЛОРБИФЕНИЛОВ | 1994 |

|

RU2076090C1 |

| RU 2052726 С1, 20.01.96 | |||

| СПОСОБ ОБЖИГА СМОЛОСВЯЗАННЫХ ОГНЕУПОРОВ | 1994 |

|

RU2053451C1 |

| СПОСОБ УНИЧТОЖЕНИЯ ТОКСИЧНЫХ ОРГАНИЧЕСКИХ ВЕЩЕСТВ | 1994 |

|

RU2079052C1 |

| US 5149444 А, 22.09.92 | |||

| US 5347073 А, 13.09.94. | |||

Авторы

Даты

1998-09-27—Публикация

1997-04-10—Подача