Изобретение относится к коксохимическому производству, в частности к улавливанию газов, выделяющихся из продуктов коксования.

Наиболее близким к предлагаемому способу улавливания углеводородных газов является способ улавливания выделений от печи термообработки смолодоломитовых огнеупоров (в качестве связки которых используют продукт коксования - препарированную смолу, состоящую из 60-70% пека и 30-40% антраценового масла) (См. А.И. Ровенский, А.М. Касимов, А.Н. Почтман. Защита атмосферы от пылегазовых выбросов при производстве основных видов огнеупоров Металлургия, 1992 г. , стр.58, Рис.15 и стр.20). Согласно описанию известный способ улавливания сбросов углеводородных газов включает просос углеводородных газов через газоходы и топочное устройство (камеру дожигания) за счет тяги (разряжения), создаваемой дымоотсасывающей системой.

Недостатком известного способа улавливания углеводородных газов является:

- невозможность настройки режимов отсоса газов от локальных источников (так как изменение режима отсоса от какого-либо локального источника нарушает режимы отсоса остальных источников, параллельно подключенных к дымоотсасывающей системе);

- невозможность предотвращения отложения углеводородных погонов на стенах газоходов.

Отложения на стенах газоходов обусловлены следующими причинами:

- отложения ввиду понижения температуры углеводородных погонов ниже температуры их плавления;

- отложения, обусловленные деструкцией углеводородов, сажеобразованием;

- отложения, обусловленные повышенной концентрацией углеводородов;

- невозможность снижения количества высокомолекулярных углеводородных соединений в улавливаемых газах.

Задачами, на решение которых направлен заявляемый способ улавливания углеводородных газов, являются:

- сокращение выброса вредных веществ в атмосферу;

- исключение отложений углеводородных газов (погонов) на стенах газоходов;

- увеличение эффективности использования продуктов коксования.

Указанная техническая задача достигается тем, что отсос газов из патрубка аппарата источника углеводородных выделений интенсифицируют посредством тяги газоструйного инжектора, устроенного в газоотсасывающем канале.

Причем в указанном канале регулируют температуру потока газов посредством подмешивания к нему как газа побудителя эжекции, так и подсосов атмосферного воздуха, одновременно стабилизируя температуру стен канала посредством теплоограждения указанных стен.

При указанных условиях осуществляют конденсацию высокомолекулярных углеводородных погонов на стенах канала, а также слив указанных погонов обратно в аппарат-источник за счет выполнения отсасывающего канала с уклоном в сторону аппарата-источника.

При отсосе газов от аппарата-источника бывают периоды, когда требуется резко увеличить интенсивность отсоса газов, например, в период загрузки аппарата очередной порцией продукта коксования. Увеличение отсоса посредством открытия газоотсасывающего шибера у аппарата-источника, как правило, не приводит к положительному результату, тяги не хватает, чтобы уловить все выбросы, и часть их попадает в окружающую среду. В указанный период необходимо оперативно значительно увеличить тягу в патрубке аппарата-источника, что возможно осуществить посредством устройства газоструйного инжектора в газоотсасывающем канале. Воздействуя на подачу газа-побудителя эжекции увеличивают интенсивность отсоса газов в несколько раз. Например, обычная интенсивность отсоса от патрубка аппарата-источника составляет 200 м3/ч. При открытии загрузочного люка увеличивают расход газа-побудителя эжекции с 15 до 150 м3/ч, следствием чего является увеличение интенсивности отсоса газов до 2000 м3/ч, что является достаточным для предотвращения выброса углеводородных газов в атмосферу через загрузочные люки. После окончания загрузки в аппарат очередной порции продукта коксования загрузочный люк закрывают, интенсивность отсоса уменьшают до исходной величины путем сокращения подачи газа-побудителя эжекции.

Указанная регулировка тяги возможна только тогда, когда эжектор размещают в газоотсасывающем канале, подсоединенном непосредственно к патрубку аппарата-источника. Иное размещение, например, за камерой дожигания перераспределяет тягу между несколькими источниками и не может обеспечить регулируемый отсос.

При отсосе углеводородных газов от источника выделений регулируют их температуру, подмешивая к ним газ побудитель эжекции и атмосферный воздух, посредством регулировки его подсоса. При этом устанавливают температуру отсасываемых газов в пределах 80-300oС.

В качестве газа - побудителя эжекции целесообразно использовать воздух, в том числе нагретый, или водяной пар, как наиболее доступные газы, широко распространенные в природе. Применение других газов, например аммиака, азота, не рационально из-за их дефицитности.

Известно, что эжекция зависит от скорости истечения газа - побудителя эжекции из сопла, возрастая с увеличением скорости. Наиболее высокие скорости истечения возможно получить при применении газов с низким удельным весом, что относится к водяному пару и в меньшей степени к нагретому воздуху.

Применение воздуха или пара в качестве побудителя эжекции зависит от концентрации водорода в отсасываемых газах. При концентрации водорода в отсасываемых газах менее 5% используют в качестве газа - побудителя эжекции воздух, как наиболее доступный газ, в атмосфере которого при температуре до 300oС самовозгорание газов не происходит.

Водяной пар, как побудитель эжекции, используют, если концентрация водорода в газах превышает 5%, когда воздух использовать становится небезопасно из-за возможности возгорания смеси. (В указанном случае регулируют температуру газов подачей водяного пара).

При регулировании температуры отсасываемых газов, как уже указывалось, необходимую температуру газов (преимущественно 120÷150oС) получают посредством подмешивания к ним воздуха или водяного пара. При указанной температуре происходит конденсация тяжелых углеводородов на стендах газоходов. Стены газоходов выполняют теплоогражденными (футерованными или обогреваемыми) из материалов, обеспечивающих стабилизацию температуры стены (преимущественно равной 120÷150oС). В этом случае, как показывает опыт, происходит интенсивная конденсация тяжелых углеводородных газов на стенах газоходов и стекание жидких углеводородных погонов обратно в аппарат - источник выделений. (Установлено, что уклон газоходов для полного стекания указанных погонов обратно в аппарат должен быть не менее 3 градусов).

Указанный процесс улавливания тяжелых углеводородных газов снижает нагрузку на камеру дожигания (ввиду уменьшения количества горючих веществ, поступающих в камеру дожигания), а возврат углеводородных жидких погонов повышает степень использования исходного продукта коксохимического производства. В свою очередь стекание погонов обратно в аппарат-источник исключает накопление отложений на стенах газоходов. При указанном режиме отвода газов на стенах газоходов не наблюдается накоплений отложений из-за деструкции углеводородов (так как деструкция происходит при температуре выше 450oС), а температуру газов регулируют ниже указанного уровня в пределах 80-300oС (преимущественно в диапазоне 120-150oС).

Одним из вариантов осуществления заявленного способа улавливания газов является осуществление розжига отсасываемых газов на выходе из газоструйного эжектора.

В этом случае осуществляют регулировку температуры улавливаемых газов посредством разбавления их воздухом до температуры 120-300oС, добавляя воздух в количестве, необходимом для полного сжигания горючих составляющих. При розжиге указанным образом подготовленной смеси последняя воспламеняется и горит, что снижает нагрузку на камеру дожигания из-за сжигания до 95% горючих составляющих отсасываемых газов. Ввиду интенсивного и достаточно полного сжигания горючих составляющих, осуществляемого при наличии в газах свободного кислорода, отложений на стенах каналов углеводородных погонов не происходит.

Что же касается трудно сгораемых высокомолекулярных углеводородных газов, последние из-за низких концентраций и из-за повышенной температуры газов после сжигания (обычно 700oС) находятся в газовой фазе и транспортируются далее без отложений на стенах в камеру дожигания.

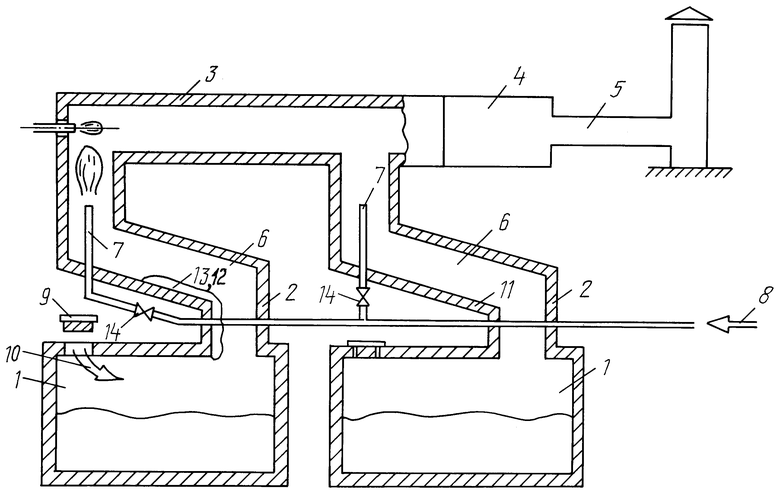

Способ улавливания углеводородных газов поясняется на чертеже, на котором показан вариант схемы отсоса газов от аппаратов 1 источников выделения углеводородных газов. Аппарат 1 имеет патрубок 2, подсоединенный к каналу 3, соединенный с камерой 4 дожигания. Дальнейшее удаление газов осуществляется дымоотводящей системой 5. В газоотводящем канале 6, подсоединенном к патрубку 2 аппарата 1 - источника газовыделений, установлен газоструйный эжектор 7, к которому подсоединена линия газа - побудителя 8 эжекции. Аппарат 1 - источник газовыделений закрывается люком 9, при открытии которого возможны подсосы 10 атмосферного воздуха. Стены 11 патрубка 2 и канала 3 имеют теплоограждение 12, на стенах 11 возможны отложения конденсата 13. Газоструйный эжектор 7 оборудован краном 14 для подачи газа 8 носителя эжекции.

Способ улавливания углеводородных газов реализуется следующим образом. Аппараты 1 являются источниками выделений углеводородных газов. При загрузке аппарата 1 продуктами коксохимического производства включают газоструйный эжектор 7. При этом в полости аппарата 1 создается разряжение, препятствующее выделению продуктов коксования в атмосферу. Работа газоструйного эжектора поясняется примером. При закрытом люке 9 из аппарата 1 отсасывается 200 м3/ч углеводородных газовыделений за счет тяги дымоотсасывающей системы 5, производят отсос 200 м3/ч углеводородных газовыделений и просос указанных газов по каналу 6 через камеру дожигания 5 за счет тяги, создаваемой дымоотводящей системой. При открытии люка 9 без включения газоструйного эжектора 7 через указанный люк в атмосферу попадают углеводородные выделения в количестве до 160 м3/ч газов. При включении газоструйного эжектора 7 количество отсасываемых газов увеличивают до 500-3000 м3/ч, регулируя объем отсасываемых газов посредством подачи газа - носителя эжекции.

При указанных значениях интенсивности отсоса газов выделений углеводородных погонов в атмосферу через загрузочный люк не наблюдается, так как в полости аппарата 1 создается разряжение (в величине - 20-100 паскалей). За счет указанного разряжения через полость аппарата 1 просасывают атмосферный воздух, который необходим для выжигания излишков, например графита. Указанная интенсивность отсоса газов возможна только при размещении газоструйных эжекторов 7 в газоотсасывающих каналах 6, примыкающих к патрубкам 2 аппарата - источника газовыделений. При расположении газоструйных эжекторов 7 после камеры дожигания 4 при открытых люках 9 не удается исключить как газовыделения в атмосферу, так и необходимую интенсивность прососа воздуха через аппарат 1.

Осуществляя процесс загрузки продукта коксохимического производства в аппарат 1, одновременно регулируют температурный уровень отсасываемых газов посредством изменения количества газа - носителя эжекции и подсосов атмосферного воздуха. В указанном примере при количестве отсасываемых газов 1500-3000 м3/ч (включая подсосы атмосферного воздуха, подачу газа-носителя) температура газов находится в диапазоне 80-150oС. При указанной температуре происходит интенсивная конденсация тяжелых углеводородных газов на стенах газоотсасывающих каналов 6 и слив указанных погонов в аппарат 1 при уклоне газоходов не менее 3 градусов. При меньших значениях уклона, а также при отсутствии теплового ограждения стен, стабилизирующих их температуру также в величине 80-150oС наблюдаются нежелательные отложения углеводородных погонов на стенах газоотсасывающих каналов.

Указанная конденсация углеводородных погонов и возврат их в аппарат 1 отфильтровывает газы от легкоконденсирующихся углеводородов, так что при транспорте отфильтрованных газов по каналу 3 к камере дожигания отложений на стенах более не наблюдается, а нагрузка на камеру дожигания по очистке газов снижается.

Работа камеры дожигания при использовании изобретения поясняется примером. При работе схемы-прототипа камера дожигания потребляет 500 м3/ч природного газа, и соответственно, 1000 м3/ч кислорода для того, чтобы обеспечить очистку газов в пределах предельно допустимых концентраций на выходе из трубы. При работе системы отсоса газов по заявляемому способу улавливания отходящих газов расход газа на камеру сжигания снижают до 100 м3/ч (а кислорода, соответственно, до 200 м3/ч), при этом обеспечивая очистку газов в пределах допустимых концентраций.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАННЫЙ СПОСОБ ОТСОСА И ОЧИСТКИ ГАЗОВ ВЫДАЧИ КОКСА, ГАЗОВ ОБРАБОТКИ КОКСОВЫХ КАМЕР И ПРИНУДИТЕЛЬНОГО ОБЕЗГРАФИЧИВАНИЯ ИХ СТОЯКОВ И СВОДОВ | 2000 |

|

RU2189384C2 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ПЕКОДОЛОМИТОВОЙ ФУТЕРОВКИ СТАЛЕРАЗЛИВОЧНЫХ КОВШЕЙ | 1997 |

|

RU2119405C1 |

| СПОСОБ УДАЛЕНИЯ ЧРЕЗМЕРНЫХ ОТЛОЖЕНИЙ ГРАФИТА ИЗ СТОЯКОВ И КОКСОВЫХ КАМЕР | 1999 |

|

RU2184758C2 |

| СПОСОБ СОВМЕСТНОГО УЛАВЛИВАНИЯ ГАЗОВ ОБЕЗГРАФИЧИВАНИЯ И ВЫБРОСОВ ОТ ДВЕРЕЙ ПЕКОКОКСОВЫХ ПЕЧЕЙ | 1996 |

|

RU2116122C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ОТХОДОВ, СОДЕРЖАЩИХ ПОЛИАРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ | 2001 |

|

RU2196832C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТАЛОНИТРИЛА | 2000 |

|

RU2192411C2 |

| ДОМЕННЫЙ ВОЗДУХОНАГРЕВАТЕЛЬ | 2000 |

|

RU2177040C1 |

| СПОСОБ БЕЗДЫМНОЙ ЗАГРУЗКИ КОКСОВЫХ ПЕЧЕЙ | 1999 |

|

RU2181745C2 |

| СПОСОБ ОЧИСТКИ ОТ ЦИНКА И ВОССТАНОВЛЕНИЯ (МЕТАЛЛИЗАЦИИ) ЖЕЛЕЗООКИСНЫХ ОТХОДОВ | 2002 |

|

RU2240361C2 |

| КАМЕРНАЯ РЕГЕНЕРАТИВНАЯ ПЕЧЬ | 2000 |

|

RU2190170C2 |

Изобретение относится к коксохимическому производству, в частности к улавливанию газов, выделяющихся из продуктов коксования. Известный способ улавливания сбросов углеводородных газов, включающий просос углеводородных газов через газоходы и топочное устройство за счет тяги, создаваемой дымоотводящей системой, дополняют интенсификацией отсоса газов из патрубка аппарата источника выделений посредством тяги газоструйного инжектора, устроенного в газоотсасывающем канале, также в указанном канале дополнительно регулируют температуру потока газов посредством подмешивания к нему как газа побудителя эжекции, так и подсосов атмосферного воздуха. Стабилизируют температуру стен канала посредством их теплоограждения, осуществляют конденсацию углеводородных газов (погонов) на стенах канала и слив указанных погонов обратно в аппарат-источник за счет выполнения канала с уклоном в сторону аппарата-источника. При этом в указанном способе в качестве газа-побудителя эжекции используют как воздух (в том числе нагретый), так и водяной пар. Способ может быть также дополнен операцией розжига газов на выходе их из газоструйного эжектора. Способ позволяет сократить вредные выбросы в атмосферу, исключить отложения погонов на стенках газоходов и увеличить эффективность продуктов коксования. 3 з.п. ф-лы, 1 ил.

| РОВЕНСКИЙ А.И | |||

| и др | |||

| Защита атмосферы от пылегазовых выбросов при производстве основных видов огнеупоров | |||

| - М.: Металлургия, 1992, с.58-59 | |||

| Способ переработки углеводородных газов | 1977 |

|

SU767474A1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ СЕПАРАЦИИ ПРОМЫСЛОВОГО ГАЗА | 1999 |

|

RU2156271C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ПОЛУЧАЕМОГО ПУТЕМ ГАЗИФИКАЦИИ НЕОЧИЩЕННОГО ГАЗА | 1994 |

|

RU2120469C1 |

| Устройство для резки неориентированных волокон | 1988 |

|

SU1567659A1 |

| DE 3113093 A1, 04.06.1982 | |||

| В П Т Б | 0 |

|

SU395490A1 |

Авторы

Даты

2003-01-20—Публикация

2001-06-13—Подача