Изобретение относится к оборудованию для сушки биоматериалов, например, пищевых продуктов, медпрепаратов, овощей, фруктов и других, использующему вакуумную сублимацию.

Такой метод требует большого количества электроэнергии, имеются изобретения, направленные на повышение эффективности сушки. Известна вакуумная сушилка, которая содержит две герметичные камеры, вакуум-насос, трубопровод, соединяющий камеры между собой и вакуум-насосом, и запорный орган в виде четырехходового крана, имеющего три фиксированных положения. Однако такая сушилка предназначена только для сушки материалов и одновременно сублимация в ней не возможна [1].

Известно устройство для сублимационной сушки пищевых продуктов, содержащее туннельную камеру с размещенными в ней тележками для продукта, нагревательными элементами, приспособлениями для размещения адсорбента и систему отсоса неконденсирующихся газов [2]. Однако в результате образования застойных зон и неравномерного распределения парциальных давлений компонентов смеси обезвоживание происходит неравномерно и уменьшается эффективность использования устройства.

Известно устройство для сублимационной сушки пищевых продуктов, содержащее туннельную камеру с размещенными в ней тележками или продукта, нагревательными элементами и систему отсоса неконденсирующихся газов [3].

Однако в такой установке, как и в других установках непрерывного и периодического действия, подвод тепла к продукту и отсос парогазовой смеси от поверхности продукта организован неудовлетворительно. Поскольку нагревательными элементами являются трубчатые электрические нагреватели, лампы или теплоноситель, протекающий в полых продуктовых полках, то имеет место большое потребление электроэнергии на нагрев и поддержание необходимой температуры.

Кроме того, отсос парогазовой смеси осуществляется вакуумными насосами без учета реального технологического процесса, протекающего за весь цикл сушки, что также приводит к чрезмерному расходу электроэнергии.

Задача предлагаемого устройства заключается в том, чтобы уменьшить затраты электроэнергии на вакуумизацию установки и поддержание необходимого вакуума в рабочей камере, а также ускорение процесса высушивания материалов, путем дифференцированного подвода и оптимального расхода электроэнергии за цикл или на 1 кг испаренной влаги.

Это достигается тем, что вакуумная сублимационная установка включает туннельную камеру для размещения в ней противней для материала, а также системы нагрева, охлаждения системы нагрева, охлаждения и отсоса неконденсирующихся газов. Новым в установке является то, что предлагается использовать не одну, а две камеры для размещения материалов, при этом каждая из камер (сублиматор) имеет индивидуальную систему нагрева и охлаждения, именуемые для удобства в дальнейшем модулями.

Система конденсации паров представляет собой камеры с размещенными в них охлаждаемыми батареями (десублиматоры). Сублиматоры и десублиматор соединены между собой патрубком с вакуумной задвижкой. Система отсоса неконденсирующихся газов представляет собой три вакуум-насоса последовательно соединены между собой трубопроводом с тремя вакуумными задвижками. Крайние вакуум-насосы через трубопроводы с вакуумными задвижками соединены с десублиматорами, при этом устройство снабжено пультом управления. Использование вакуумной сублимационной установки в такой компоновке приводит к уменьшению затрат электроэнергии на вакуумизацию установки и поддержание необходимого вакуума в камерах для размещения материалов (сублиматорах) в процессе сушки. Вакуумные насосы работают сначала на один модуль установки, и по достижению заданного давления переключаются на второй. При установившемся режиме сушки работает только один насос.

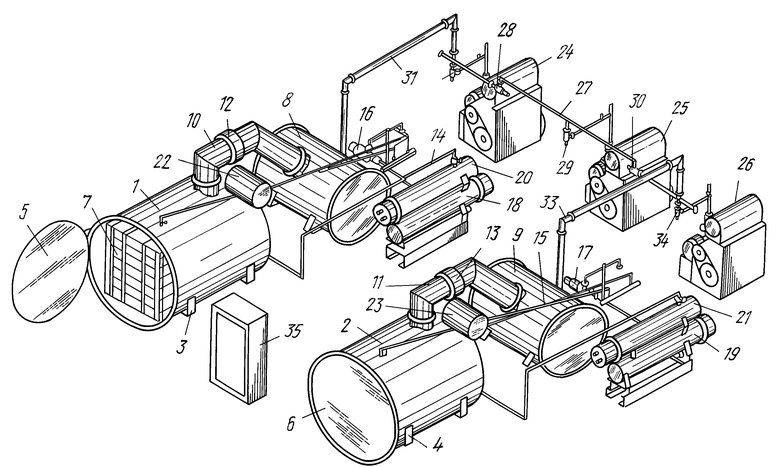

На чертеже схематично представлен общий вид установки.

Вакуумная сублимационная установка представляет собой две одинаковые туннельные герметичные камеры (сублиматоры) 1, 2, смонтированные на жестких рамах 3, 4. Камеры 1,2 выполнены в виде цилиндров с крышками 5, 6, внутри которых расположены теплопередающие плиты, выполняющие роль полок с противнями 7 для размещения материалов. Камеры 1, 2 соединены соответственно с десублиматорами 8, 9 посредством патрубков 10, 11 с вакуумными задвижками 12, 13 и предназначенными для конденсации водяных паров, выделяющихся в процессе сушки материалов в камерах 1, 2. Десублиматоры 8, 9 выполнены в виде цилиндров, закрытых с двух сторон крышками, внутри которых установлены охлаждаемые батареи (на чертеже не показаны). Камеры 1, 2 с десублиматорами 8, 9 посредством трубопроводов 14, 15 соединены с системами нагрева и охлаждения плит 7 сублиматоров 1, 2, предназначенных для теплового режима обработки (сушки) материалов. Система нагрева и охлаждения состоит соответственно из насосов 16, 17, теплообменников 18, 19, охладителей 20, 21, дозировочно-расширительных баков 22, 23.

Устройство включает систему отсоса неконденсирующихся газов, предназначенную для создания и поддержания в камерах 1, 2 рабочего давления. Система представляет собой три вакуумных насоса 24, 25, 26, последовательно соединенных трубопроводом 27 с вакуумными задвижками 28, 29, 30.

Камера 1, соединенная с десублиматором 8, через трубопровод 31 и вакуумную задвижку 32 подсоединена к вакуумному насосу 24, а камера 2, соединенная с десублиматором 9, посредством трубопровода 33 с вакуумной задвижкой 34, подсоединена к вакуумному насосу 26. Устройство имеет пульт 35 для управления процессом сушки с ручной задачей регулируемого параметра и автоматическим поддержанием заданного значения.

Вакуумная сублимационная установка работает следующим образом.

Посредством пульта управления 35 включают холодильную машину (на чертеже не показано) и создают рабочую температуру на охлаждающих батареях десублиматоров 8, 9, после чего включают вакуумные насосы 24, 25, 26 для нагрева масла в них и выхода на рабочий режим, при этом вакуумные задвижки 28, 29, 30, 32 и 34 закрыты. Одновременно включают насосы 16, 17 для циркуляции теплоносителя по трубопроводам 14, 15 через теплопередающие плиты 7 сублиматоров 1, 2, при этом температуру теплоносителя поддерживают минимально возможной с помощью охладителей 20, 21.

Предварительно замороженный в противнях материал (например, чесночная паста) укладывают на полки 7 сублиматора 1 и закрывают крышкой 5, после чего в камере 1 создают рабочее давление, необходимое для процесса вакуумной сублимационной сушки, посредством включения вакуумных задвижек 32, 28, 29, при этом на камеру 1 работают вакуумные насосы 24, 25, а вакуумный насос 26 в резерве. При выходе на заданный режим по вакууму закрывают задвижки 28, 29 и отключают насос 25. Рабочее давление в сублиматоре 1 поддерживается насосом 24.

При достижении в сублиматоре 1 рабочего давления, которое контролируется приборами на пульте 35, включают нагрев теплоносителя, а соответственно и теплопередающих полок 7, посредством нагревательных элементов, расположенных в теплообменнике 18 и вручную устанавливают температуру допустимого нагрева продукта, которая поддерживается автоматически посредством приборов, установленных на пульте 35.

После вышеописанных действий, предварительно замороженный на противнях материал (например, лук репчатый в кусочках) загружают на полки 7 сублиматора 2 и закрывают крышкой 6, включают насосы 25, 26 и, при выходе их на рабочий режим, включают задвижки 29, 30, 34. При достижении в камере 2 необходимого для сублимации давления, закрывают задвижки 30, 29 и отключают насос 25 и давление поддерживается насосом 26. Посредством теплонагревающих элементов, установленных в теплообменнике 19, устанавливают температуру полок камеры 2 до допустимой температуры, необходимой для обрабатываемого продукта, которая поддерживается автоматически посредством приборов, установленных на пульте 35.

Процесс сушки материалов в камерах 1, 2 контролируется по температуре и вакууму приборами, установленными в пульте управления (на чертеже не показаны), и поддерживаются автоматически. В случае повышения давления в одном из камер 1, 2 включается наос 25 и через трубопровод 27, посредством вакуумных задвижек 28 или 30, понижают давление в камерах 1 или 2, при этом температура охлаждающих батарей в десублиматорах 8, 9 должна поддерживаться постоянной и быть равной заданной и ниже температуры сублимации, характеризующей высушиваемый продукт.

После окончания процесса сушки в одном из сублиматоров, а в рассматриваемом примере это будет сублиматор 2, так как там сушили лук репчатый в кусочках, что приводит к ускорению процесса сушки за счет большей поверхности испарения и меньшей удельной загрузке, при всех равных условиях, закрывают вакуумную задвижку 13 и тем самым отделяют десублиматор 9 от сублиматора 2, закрывают задвижки 34, 30 и 29 и отключают насос 26, а если есть необходимость, то и насос 25. Производят девакуумизацию десублиматора 9 и камеры 2 посредством напускных клапанов (на чертеже не показано) за счет установленных приборов на пульте 35. Открывают крышку 6 и высушенный продукт на противнях выгружают и отправляют на упаковку или для последующего производства, а камеру 2 и десублиматор 9 подготавливают для следующей сушки: камеру 2 моют и теплопередающие полки 7 охлаждают до максимального значения посредством охладителя 21, через который проходит теплоноситель, циркулирующий по замкнутому контуру, а охлаждающие батареи десублиматора 9 оттаивают горячими парами хладагента холодильной камеры или непосредственно горячей водой. После мойки сублиматора 2, охлаждения его полок 7 до рабочей температуры и оттайки охлаждающих батарей десублиматора 9, данный модуль готов к следующему циклу сушки, при этом вакуумная задвижка 13 открыта.

После окончания процесса сушки материала в камере 1, закрывают вакуумные задвижки 12, 28, 29 и 32, отключают насосы 24 и 25 и производят девакуумизацию сублиматора 1 и десублиматора 8 посредством напускных клапанов (на чертеже не показано), посредством установленных приборов на пульте 35. Открывают крышку 5 и высушенный продукт на противнях снимают с полок 7 и отправляют на упаковку или дальнейшую переработку, а камеру 1 и десублиматор 8 подготавливают к следующему циклу сушки. Камеру 1 моют и посредством охладителя 20 охлаждают полки 7 до рабочей температуры, а охлаждающие батареи десублиматора 8 оттаивают горячими парами хладагента холодильной машины или непосредственно горячей водой. После окончания этих процедур, данный модуль готов к следующему циклу сушки, при этом вакуумная задвижка 12 открыта.

В результате использования предлагаемого устройства существенно уменьшаются энергетические затраты на единицу испаренной влаги, уменьшается нагрузка на промышленную электросеть на счет ступенчатого подключения двух модулей, возможна сушка двух различных продуктов, увеличивается коэффициент использования оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ВАКУУМНОЙ СУШКИ БИОЛОГИЧЕСКИХ МАТЕРИАЛОВ | 2010 |

|

RU2445561C1 |

| СПОСОБ ВАКУУМНОЙ СУШКИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ВАКУУМНОЙ СУШКИ МАТЕРИАЛОВ | 1997 |

|

RU2121638C1 |

| СПОСОБ УДАЛЕНИЯ ЖИДКОГО ИЛИ ЗАМОРОЖЕННОГО АГЕНТА ИЗ ПРОДУКТА | 2004 |

|

RU2284737C2 |

| УСТАНОВКА ВАКУУМНО-СУБЛИМАЦИОННОЙ СУШКИ НЕПРЕРЫВНОГО ТИПА ГОМОГЕНИЗИРОВАННЫХ И ЖИДКИХ ПРОДУКТОВ ПИТАНИЯ | 2020 |

|

RU2746636C1 |

| УСТРОЙСТВО ДЛЯ ВАКУУМНОЙ СУШКИ ТЕРМОЛАБИЛЬНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2357166C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОЛОГИЧЕСКИ АКТИВНОЙ ВОДНОЙ КОМПОЗИЦИИ, БИОЛОГИЧЕСКИ АКТИВНАЯ ВОДНАЯ КОМПОЗИЦИЯ И УСТАНОВКА ДЛЯ ЕЕ ПОЛУЧЕНИЯ | 2002 |

|

RU2242141C2 |

| СПОСОБ ВАКУУМНОЙ СУШКИ ЖИДКОВЯЗКИХ МАТЕРИАЛОВ | 1996 |

|

RU2126941C1 |

| УСТРОЙСТВО ДЛЯ ВАКУУМНОЙ СУБЛИМАЦИОННОЙ СУШКИ | 2017 |

|

RU2671258C2 |

| Универсальный вакуумный сушильный шкаф | 2024 |

|

RU2827396C1 |

| СИСТЕМА ПОДГОТОВКИ И ПОДАЧИ ТЕПЛОНОСИТЕЛЯ ДЛЯ ПРОЦЕССА ДЕСУБЛИМАЦИИ ВОДЯНОГО ПАРА | 2024 |

|

RU2830927C1 |

Установка относится к оборудованию для сушки биоматериалов, например пищевых продуктов, медпрепаратов, овощей, фруктов, и использующему две герметичные камеры и три вакуум-насоса, последовательно соединенных между собой трубопроводом. Каждая из камер подключена соответственно к крайним насосам, при этом каждая из камер имеет индивидуальную систему нагрева и охлаждения с десублиматорами. Камеры оснащены полками для размещения противней. Устройство снабжено пультом управления. Экономия электроэнергии достигается тем, что работает сначала одна камера установки и по достижении заданного давления затем включают еще камеру. При устойчивом режиме сушки работает только один из трех насосов. Изобретение позволит снизить энергозатраты и ускорить процесс высушивания. 1 ил.

Вакуумная сублимационная установка для сушки биологических материалов, включающая туннельную камеру с размещенными в ней противнями для материалов, системы нагрева и охлаждения полок, конденсации паров и отсоса неконденсирующихся газов, отличающаяся тем, что установка имеет две туннельные камеры для размещения материалов, при этом каждая из камер подключена к индивидуальной системе нагрева и охлаждения, причем система конденсации паров представляет собой десублиматоры с охлаждаемыми батареями, которые соединены с туннельными камерами патрубками с вакуумными задвижками, а система отсоса неконденсирующихся газов представляет собой три вакуумных насоса с вакуумной задвижкой каждый, последовательно соединенных между собой посредством трубопровода, при этом крайние вакуумные насосы через трубопроводы с вакуумными задвижками, установленными на трубопроводах, соединены с десублиматорами, причем устройство снабжено пультом управления.

| SU, авторское свидетельство, 1784088, кл | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| GB, патент, 14134180, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| SU, авторское свидетельство, 739318, кл | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1998-09-27—Публикация

1996-06-14—Подача