Изобретение относится к сушильной технике под вакуумом влагосодержащих материалов в виде фаршей, пюре, паст, мелкоизмельченных частиц (кусочков), водных растворов, медпрепаратов и микробиологических структур и может быть использовано в пищевой, фармацевтической, медицинской, микробиологической и химической отраслях промышленности.

Известен способ сушки пищевых продуктов в вакуумных сушилках, который позволяет с высокой скоростью удалять только свободную влагу материала, а дальнейшая сушка сопровождена большой продолжительностью и большими энергозатратами (поддержание высокой температуры подогрева продукта, выше допустимой для большинства материалов) /1/.

Известен способ, заключающийся в том, что вещества в вакууме подвергаются нагреву до температуры 100 ± 10oC в режиме "кипящего слоя" и давления 760 до 10-2 мм рт.ст., а конденсат удаляется непрерывной откачкой /2/.

Этот способ предназначен только для сыпучих материалов, при этом он сложен для технического воплощения и энергоемок.

Известна вакуумная сушилка, содержащая две герметичные камеры, подключенные к вакуумному насосу посредством трубопроводов и четырехходового распределительного крана /3/.

Данная сушилка не может обеспечить непродолжительную сушку и не подходит для сушки термолабильных пищевых продуктов.

Наиболее близким по технической сущности к предлагаемому способу является способ вакуумной сушки материалов путем их кондуктивного нагрева на подогреваемых полках и непрерывного отвода конденсата /4/.

Известно устройство для вакуумной сушки материалов, включающее камеру с размещенными в ней обогреваемыми полками для материала, систему нагрева полок, систему откачки парогазовой смеси и неконденсирующихся газов, подключенную к конденсатору и насосу глубокого вакуума /4/.

Недостатки известного способа и устройства для вакуумной сушки заключаются в большой продолжительности сушки, повышенных энергозатратах и невозможности использовать их для сушки термолабильных пищевых продуктов.

Технической задачей изобретения является существенное снижение энергозатрат на процесс сушки, а также уменьшение себестоимости получаемого продукта.

За основу реализации предлагаемого способа приняты теплофизические свойства воды, содержащейся в материалах.

Согласно изобретению способ вакуумной сушки материалов путем их кондуктивного нагрева на подогреваемых полках и отвода конденсата заключается в том, что сушку ведут в две стадии, при этом на первой стадии давление понижают до значения, соответствующего температуре насыщения паров исходного материала, но не ниже значения давления тройной точки воды, и поддерживают его на этом уровне, после установившегося режима давления к материалу подводят тепло при температуре полок, не превышающей предельно допустимую температуру материала, на второй стадии температуру полок поддерживают на том же уровне, а вакуум понижают до 0,5 мм рт.ст. или ниже, при этом сушку ведут до достижения материалом температуры, близкой к температуре полок и влажности не выше 5%. При этом на первой стадии после нагрева материала на 5 - 7oC возможно в камере понизить давление настолько, чтобы продукт охладился до первоначального состояния, и повторяют этот цикл до тех пор, пока температура материала будет оставаться неизменной, после чего переходят ко второй стадии.

Согласно изобретению устройство для вакуумной сушки материалов, включающее камеру с размещенными в ней обогреваемыми полками для материала, систему нагрева полок, систему откачки парогазовой смеси и неконденсирующихся газов, подключенную к конденсатору и насосу глубокого вакуума, дополнительно содержит холодильную машину, подключенную к конденсатору, выполненному в виде батарейного осушителя, пульт контроля и управления, при этом система откачки дополнительно содержит водокольцевой насос, предназначенный для откачивания выделяющихся при сушке паров свободной влаги из материала и поддержания заданного давления в камере в этот период, а насос для поддержания глубокого вакуума в камере и отсоса неконденсирующихся газов включается в работу одновременно с холодильной машиной, охлаждающей батареи осушителя для конденсации выделяющейся связанной влаги, причем оттайку батарей осушителя производят горячим теплоносителем из системы нагрева полок с одновременным заполнением системы свежим теплоносителем и охлаждением полок в камере.

Далее приведены примеры осуществления предложенного способа.

Пример 1.

Очищенный, мелкоизмельченный чеснок с температурой 10 - 20oC и исходной влажностью 35% раскладывают на противни сушильной камеры слоем 10 мм.

1.1. После загрузки противней в сушильную камеру в ней создают вакуум, равный 5 - 20 мм рт.ст., а температуру продуктовых полок устанавливают не выше 55oC (предельно допустимая температура). Первая стадия завершается через 7-8 часов, на что указывает темп роста температуры продукта и снижение скорости сушки.

На второй стадии в сушильной камере создается вакуум 0,5-0,1 мм рт.ст, а температура продуктовых полок остается на предельно допустимом значении 55oC, при этом продукт охлаждается на несколько градусов, т.к. в нем еще достаточное количество свободной или слабосвязанной влаги. Если охлаждения не произошло, то это означает, что на первой стадии удалили всю свободную и слабосвязанную влагу и продолжительность сушки будет меньше.

Продолжительность второй стадии составляет 3-4 часа. Сушка считается завершенной, если температура продукта максимально приблизилась к температуре подогревающих полок и в течение некоторого времени имеет постоянное значение, а влажность составляет 3-5%.

1.2. После загрузки противней с продуктом в сушильную камеру в последней создают вакуум, равный 5-20 мм рт.ст., а температуру полок доводят до предельно допустимого значения 55oC. В течение 2-3 часов температура продукта остается постоянной, так как вся энергия уходит на процессы испарения и выпаривания, а затем происходит медленный рост температуры материала. При повышении температуры на 5-7oC понижаем давление в камере до такого значения, чтобы температура продукта приняла первоначальное значение, тем самым интенсифицируем процесс выпаривания. Такую операцию проводят до тех пор, пока температура материала не будет реагировать на незначительное понижение давления - 1 мм рт.ст. После этого наступает вторая стадия - досушка, понижаем давление до 0,5-0,1 мм рт.ст., а температура полок остается постоянной, при этом продолжительность досушки составляет 2-3 часа, а общая продолжительность 9-11 часов, конечная влажность материала составляет 3-5%.

Пример 2.

Очищенный мелконарезанный лук с температурой 10-20oC и исходной влажностью 85% раскладывают на противни сушильной камеры слоем 15 мм и устанавливают на продуктовые полки.

2.1. В сушильной камере создают вакуум до величины 5-20 мм рт.ст. а температуру продуктовых полок доводят до 60oC (предельно допустимая температура). Первая стадия завершается через 8-10 часов на чего указывает резкое падение скорости сушки.

На второй стадии в сушильной камере устанавливается минимальный вакуум 0,5-0,1 мм рт.ст. при той же температуре нагрева продуктовых полок. Продолжительность второй стадии - стадии досушки 3-4 часа, а влажность материала 4-5%.

2.2. На первой стадии сушки в камере создают вакуум 5-20 мм рт.ст., а температуру продуктовых полок доводят до 60oC. После нагрева материала на 5-67oC понижают давление, при этом температура должна понизиться до первоначального состояния, но не ниже 0oC. Данную операцию повторяют до тех пор, пока температура продукта не будет реагировать на незначительное (1 мм рт. ст.) понижение давления.

На второй стадии в сушильной камере понижают давление до максимального значения 0,5-0,1 мм рт. ст., а температура полок остается неизменной, при этом период досушки продолжается 3-4 часа, а общая продолжительность 10-13 часов, при этом влажность материала составляет 4-5%.

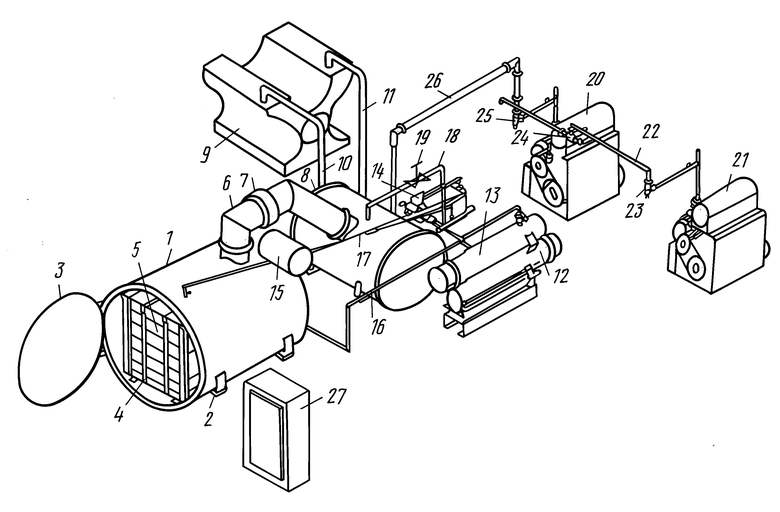

На чертеже схематично представлен общий вид устройства.

Вакуумная сушилка представляет собой герметичную камеру 1, смонтированную на жесткой раме 2. Камера 1 с крышкой 3 выполнена в виде цилиндра, внутри которого расположены теплопередающие полки 4 с размещенными на них противнями с материалом 5. Камера 1 посредством патрубка 6 с вакуумным затвором 7 соединена с осушителем 8, предназначенным для осушения выделяющихся паров в период досушки и выполненного в виде цилиндра, внутри которого размещены охлаждающие батареи (на чертеже не показаны), которые в свою очередь подсоединены к холодильной машине 9 посредством трубопроводов 10 и 11. Камера 1 с осушителем 8 посредством трубопроводов 16 и 17 соединена с системой 12 нагрева и системой 13 охлаждения полок 4, снабженными теплообменником и охладителем, а трубопровод 18 - с клапаном 19 для оттайки батарей осушителя 8. Система нагрева, охлаждения и оттайки батарей осушителя состоит из насоса 14, теплообменника и охладителя систем нагрева и охлаждения, дозировочно-расширительного бачка 15 и трубопроводов 16 и 17.

Устройство включает систему отсоса парогазовой смеси и неконденсирующихся газов, предназначенную для создания и поддержания в камере 1 рабочего давления. Система включает в себя водокольцевой вакуумный насос низкого вакуума (насос 20), вакуумный насос 21 глубокого вакуума, соединенных между собой трубопроводом 22 с вакуумными задвижками 23, 24 и 25, и все это посредством трубопровода 26 подсоединено к осушителю 8. Для управления процессом сушки и контролем работы всех параметров устройства имеется пульт 27.

Способ вакуумной сушки материалов реализуется в устройстве для вакуумной сушки следующим образом.

Материал (чеснок мелкоизмельченный) в противнях устанавливают на полки 4 сушильной камеры 1 и плотно закрывают крышкой 3, при этом температура полок и материала примерно равна, которая регистрируется и контролируется приборами на пульте 27. Затем включают вакуумный насос 20 низкого давления при закрытых вакуумных задвижках 24 и 25, для прогрева и одновременно включают насос 14 циркуляции теплоносителя (воды) по полкам 4 камеры 1. После выхода в рабочее состояние насоса 20 включают задвижку 25, при этом происходит откачка воздуха из камеры 1 при открытом вакуумном затворе 7 через патрубок 6 осушителя 8 и трубопровод 26. Осушитель 8 и холодильная машина в это время бездействуют.

При достижении в камере 1 рабочего давления включают теплообменник системы 12 и происходит подогрев полок 4 до заданной температуры. Пары, образуемые при выпаривании влаги, из материала отсасываются водокольцевым насосом 20 и выбрасываются в атмосферу. Затем после наступления периода падающей скорости сушки, который определяется приборами на пульте 27, включают холодильную машину 9 и вакуумный насос 21 глубокого вакуума при закрытых вакуумных задвижках 23 и 24, и закрывают задвижку 25, останавливают вакуумный насос 20. Происходит резкое понижение давления в камере 1, что приводит к интенсификации удаления связанной влаги из материала, которая осуществляется с помощью батарей осушителя 8, а неконденсирующиеся газы выбрасываются в атмосферу. После окончания процесса сушки закрывают вакуумные задвижки 23 и 24 и останавливают вакуумный насос 21, холодильную машину и производят девакуумизацию камеры 1 и осушителя 8, если необходима дальнейшая переработки высушенного материала. Если по какой-либо причине выгрузка сухого материала задерживается, то посредством вакуумного затвора 7 отделяют сушильную камеру 1 от осушителя 8, чтобы при девакуумизации осушителя и оттайки батарей влага не попадала в сушильную камеру.

Оттайку батарей осушителя производят следующим образом.

После остановки холодильной машины и девакуумизации установки открывают клапан 19, расположенный на трубопроводе 18. Горячая вода, ранее циркулирующая по замкнутой системе, попадает в оросительный коллектор (на чертеже не показа) осушителя 8 и омывает лед на батареях, который быстро тает. Через бачок 15 и трубопроводы 16 и 17 одновременно подается водопроводная вода, которая вытесняет горячую воду и заодно охлаждает продуктовые полки 4 до необходимого значения. Вода, скопившаяся в осушителе, сбрасывается в канализацию или используется на технические нужды, после чего устройство готово к новому циклу сушки.

Источники информации:

1. А.С.Гинзбург. Основы теории и техники пищевых продуктов. - М.: 1973, с. 468-469.

2. RU, патент, 2059951, F 26 B 5/04, 1996.

3. SU, патент, 1784088, F 26 B 5/05, 1992.

4. Лыков М.В. Сушка в химической промышленности. - М.: Химия, с. 289-290, 1970 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАКУУМНАЯ СУБЛИМАЦИОННАЯ УСТАНОВКА ДЛЯ СУШКИ БИОЛОГИЧЕСКИХ МАТЕРИАЛОВ | 1996 |

|

RU2119622C1 |

| СПОСОБ ВАКУУМНОЙ СУШКИ ЖИДКОВЯЗКИХ МАТЕРИАЛОВ | 1996 |

|

RU2126941C1 |

| УСТАНОВКА ДЛЯ ВАКУУМНОЙ СУШКИ БИОЛОГИЧЕСКИХ МАТЕРИАЛОВ | 2010 |

|

RU2445561C1 |

| УСТАНОВКА ДЛЯ ВАКУУМНОЙ СУШКИ МАТЕРИАЛОВ | 2001 |

|

RU2213917C2 |

| Способ вакуумной сублимационной сушки и устройство для его реализации | 2023 |

|

RU2814743C1 |

| Установка вакуумной сублимационной сушки | 2024 |

|

RU2831147C1 |

| УСТРОЙСТВО ДЛЯ НИЗКОТЕМПЕРАТУРНОГО ОБЕЗВОЖИВАНИЯ МАТЕРИАЛОВ В ВАКУУМЕ | 2005 |

|

RU2300718C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО ВАКУУМНОГО ОБЕЗВОЖИВАНИЯ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2246079C1 |

| СПОСОБ ВАКУУМНОЙ СУШКИ ПИЩЕВЫХ ПРОДУКТОВ | 2006 |

|

RU2314469C1 |

| СПОСОБ СУШКИ ТЕРМОЛАБИЛЬНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2093038C1 |

Способ и устройство могут быть использованы для приготовления пищевых материалов в виде фаршей, пюре, паст, мелкоизмельченных частиц, медпрепаратов и микробиологических структур. Способ вакуумной сушки проводится в две стадии на подогреваемых полках, на первой из которых устанавливают необходимый вакуум и затем осуществляют подогрев полок с материалом до температуры, не превышающей предельно допустимую. На второй стадии при той же температуре полок вакуум понижают и сушку ведут до влажности материала не выше 5% и его температуры, близкой к температуре полок. Устройство содержит вакуумную камеру с полками для высушиваемого материала, подключенную через батарейный осушитель паровоздушной смеси к водокольцевому насосу и насосу глубокого вакуума, а также - к холодильной машине. Устройство имеет систему нагрева полок. Изобретение позволит снизить энергозатраты на сушку и уменьшить себестоимость готового продукта. 2 с. и 1 з.п.ф-лы, 1 ил.

| Лыков М.В | |||

| Сушка в химической промышленности | |||

| - М.: Химия, с.289 - 290, 1970 | |||

| SU, 1784088, A, 23.12.92 | |||

| RU, 2059951, A, 10.05.96 | |||

| Гинзбург А.С | |||

| Основы теории и техники пищевых продуктов | |||

| Прибор для деления угла на три части | 1922 |

|

SU468A1 |

| RU, 2059951, C1, 10.05.96 | |||

| RU, 2062417, C1, 20.06.96 | |||

| RU, 2067735, C1, 10.10.96. | |||

Авторы

Даты

1998-11-10—Публикация

1997-06-26—Подача