Предполагаемое изобретение относится к газодобывающей отрасли, но может быть использовано и в других отраслях, связанных с абсорбционной осушкой газов.

Добыча газа и его подготовка к транспортированию предполагают его безусловную осушку в связи с тем, что сырой газ образует плотные гидраты, отлагающиеся на стенках трубопроводов, что приводит к увеличению шероховатости стенок труб, уменьшению их природного сечения, или полному прекращению прохода газа по трубе.

Надежность и энергоемкость установки осушки газа сказывается на себестоимости газа.

При низком качестве осушки газа, а следовательно, при загидрачивании трубопроводов резко возрастают затраты на транспортировку газа по трубе.

Возрастание сопротивления току газа приводит к увеличению энергетических нагрузок на перекачивающих компрессорных станциях.

Известны установки для осушки газа.

Установка [1] содержит тарельчатый абсорбер с подводящим и отводящим трубопроводами газа, установку регенерации абсорбента, связанную с абсорбером трубопроводами, подводящим регенерированный абсорбент и отводящим насыщенный влагой абсорбент.

В обвязке трубопроводов абсорбента установлен гидроприводный насос с распределительным устройством, электроприводной насос, расположенный в подводящем к поршневому насосу трубопроводе регенерированного абсорбента, двухпозиционный запорный клапан на байпасе отводящего трубопровода насыщенного абсорбента. Двухпозиционный запорный клапан связан через позиционный регулятор с сигнализаторами предельного уровня насыщенного абсорбента в абсорбере, установленными в выносных камерах. Подводящий трубопровод регенерированного абсорбента сообщен через распределительное устройство с надпоршневыми камерами, а отводящий трубопровод насыщенного абсорбента с подпоршневыми камерами гидронасоса.

Такая установка обладает тем недостатком, что переключающее устройство работает на больших перепадах давлений (до 8,5 МПа), а выходящий из абсорбера абсорбент содержит значительное количество выносимых из эксплуатационных скважин песчаных частиц (до 20 г на 1 литр абсорбента). Большие перепады давления и наличие песка в газе приводит к быстрому кавитационному и абразивному износу переключающего устройства, что снижает надежность работы установки.

Выносные буйковые камеры для контроля предельного уровня жидкости в верхней своей части, при понижении температуры загидрачиваются, что нарушает работу буйкового уровнемера и в конечном счете снижают надежность работы установки.

Установка [2] содержит несколько параллельно работающих абсорберов с системой трубопроводов для подвода регенерированного абсорбента и сброса насыщенного абсорбента. В трубопроводах подачи абсорбента установлены клапаны, регулирующие количество подаваемого абсорбента и устройства контроля расхода.

В трубопроводах сброса установлены регулирующие клапаны, управляемые датчиком уровня насыщенного абсорбента. Уровень насыщенного абсорбента в абсорбере поддерживается постоянным, путем дросселирования потока абсорбента на запорном органе регулирующего клапана. Сбрасываемый абсорбент поступает в емкость разгазирования, откуда насосами подается на установку регенерации.

На установке регенерации из насыщенного абсорбента выпаривается влага и абсорбент очищается от твердых включений.

Установка обладает теми недостатками, что дросселирование потока абсорбента на запорном органе происходит на большом перепаде давлений. Давление газа в абсорбере до 9,0 МПа, а давление насыщенного абсорбента в выветривателе (0,2-0,3) МПа. Рабочая среда, насыщенный абсорбент содержат абразивные частицы - песок различных фракций (до 20 на 1 л абсорбента), приносимые газом из продуктивного пласта.

Запорный орган регулирующего клапана при таких условиях подвергается абразивному и кавитационному размыву. Стойкость запорного органа из наиболее прочных материалов в реальных условиях составляет от нескольких дней до нескольких месяцев.

Размытый запорный орган клапана не способен поддерживать уровень абсорбента, выполняющего роль гидрозатвора в абсорбере. Это может привести к прорыву газа в выветриватель и создать аварийную ситуацию. С целью предотвращения прорыва газа в трубопроводе перед регулирующим клапаном устанавливают отсечной клапан.

Установка [3] - прототип содержит насколько (8-16) параллельно работающих абсорберов. Влажный газ проходит через абсорбер снизу вверх, взаимодействуя с движущимся сверху вниз раствором диэтиленгликоля, подаваемого насосом из емкости, газ отдает влагу.

В качестве абсорберов применяются тарельчатые массообменные аппараты.

Осушенный природный газ из всех установок поступает в промысловый газосборный коллектор.

Насыщенный влагой диэтиленгликоль с растворенным в нем газом и твердыми частицами под высоким давлением подается в емкость разгазирования - выветриватель. Выделившийся в результате снижения давления газ отводится в газопровод собственных нужд промысла, а насыщенный раствор диэтиленгликоля насосом подается на установку регенерации.

Твердые частицы оседают в нижней части выветривателя, отстойнике, и периодически сбрасываются и утилизируются.

В установке регенерации из нагретого насыщенного диэтиленгликоля выпаривается влага. Регенерированный диэтиленгликоль собирается в емкость для дальнейшей подачи в абсорбер.

К недостаткам такой установки относятся:

1. Низкая надежность работы установки вследствие работы клапанов системы сброса насыщенного диэтиленгликоля в условиях большого перепада давления на запорном органе до 8,5 МПа, наличие в рабочей среде, диэтиленгликоле абразивных частиц различных фракций (песка до 20 г на 1 л). Это приводит к быстрому размыву запорного органа вследствие абразивной и кавитационной эрозии седла и клапана. Стойкость запорного органа составляет от нескольких дней до нескольких месяцев.

- система сброса диэтиленгликоля имеет большую номенклатуру приборов и исполнительных устройств, работающих последовательно, что также снижает надежность;

- буйковая камера датчика уровня является "тупиковой", находится вне потока абсорбента - тупике и может загидрачиваться при понижении температуры.

Большое количество приборов и исполнительных устройств повышает энергоемкость установки.

Целью данного изобретения является устранение вышеуказанных недостатков, а техническим результатом - повышение надежности и снижение энергоемкости установки.

Технический результат по надежности достигается за счет уменьшения количества приборов и исполнительных устройств, повышения стойкости запорных органов регулирующих устройств вследствие изменения условий их работы (уменьшается перепад давления на них с 8,5 МПа до 0,3 - 1,0 МПа), что позволяет использовать на клапане запорного органа резину вместо стали, исключается вероятность загидрачивания буйковых камер, так как сбросная камера становится проточной и вся возможная влага будет поглощаться потоком ДЭГа.

Технический результат по энергоемкости за счет исключения приборов и устройств,требующих для работы сжатый воздух и электроэнергию.

Это достигается за счет того, что система сброса насыщенного абсорбента содержит на каждом абсорбере сбросную камеру, выполненную в виде вертикального цилиндра, камера соединена с абсорбером двумя трубопроводами: жидкостным с переливной кромкой в камере, обеспечивающей постоянный уровень абсорбента в абсорбере, и газовым над уровнем абсорбента, нижняя часть камеры соединена трубопроводом с коллектором, в трубопроводе установлен запорный орган регуляторов уровня абсорбента в сбросной камере. Клапан запорного органа соединен штоком с мембранным чувствительным регулируемым элементом, размещенным в корпусе и делящим его на две полости: нижнюю, подмембранную, сообщающуюся с нижней частью камеры и воспринимающую давление столба абсорбента в камере, и верхнюю, надмембранную, соединенную трубопроводом с верней частью камеры.

В целом для всей установки в коллекторе насыщенного абсорбента перед выветривателем установлен регулирующий клапан, один на всю установку, дросселирующий поток насыщенного абсорбента и управляемый регулятором по давлению в коллекторе, контролируемому датчиком давления в коллекторе. Задание на регулятор давления задается таким, что давление в коллекторе поддерживается на (0,3 - 1) МПа ниже давления газа в абсорбере.

Технический результат по повышению надежности в варианте исполнения фиг. 3 достигается тем, что надмембранная полость регулятора соединена импульсным трубопроводом с объемом абсорбента до переливной кромки и постоянно заполнена насыщенным абсорбентом с постоянным уровнем, а давление столба жидкости НДЭГа компенсируется пружиной.

Более подробно сущность изобретения будет описана ниже: на фиг. 1 представлен схематичный чертеж установки осушки газа; на фиг. 2 - узел сброса абсорбента в коллектор; на фиг. 3 - вариант исполнения узла сброса абсорбера в коллектор.

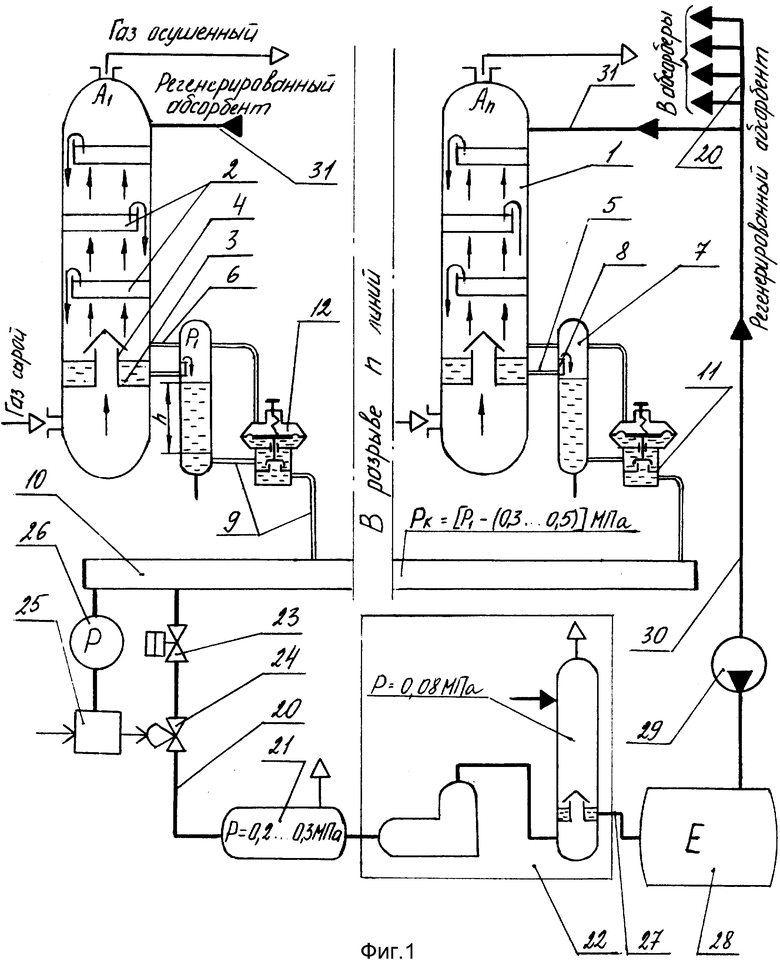

Установка по фиг. 1 содержит 8-12 аппаратов осушки газа абсорберов 1 (на фиг. 1 показано 2 абсорбера). Каждый абсорбер 1 содержит 4-6 массообменных тарелок 2 и одну глухую нижнюю 3, снабженную патрубком 4, верхний срез которого выше входа в абсорбер 1 трубопровода 5.

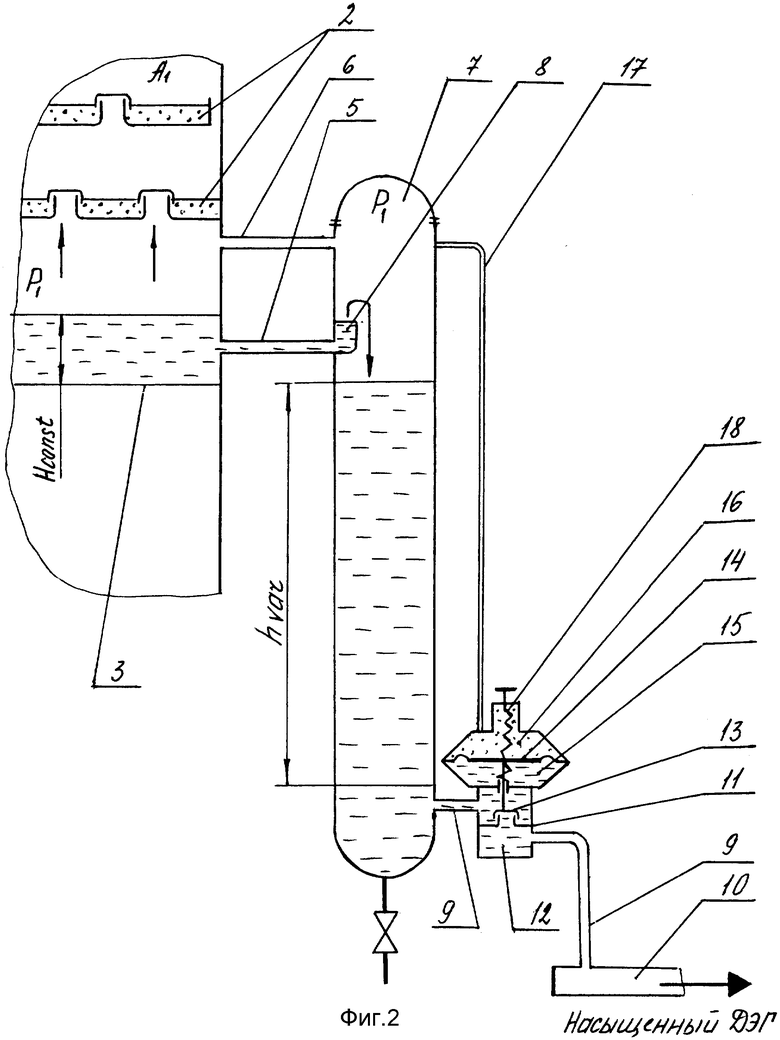

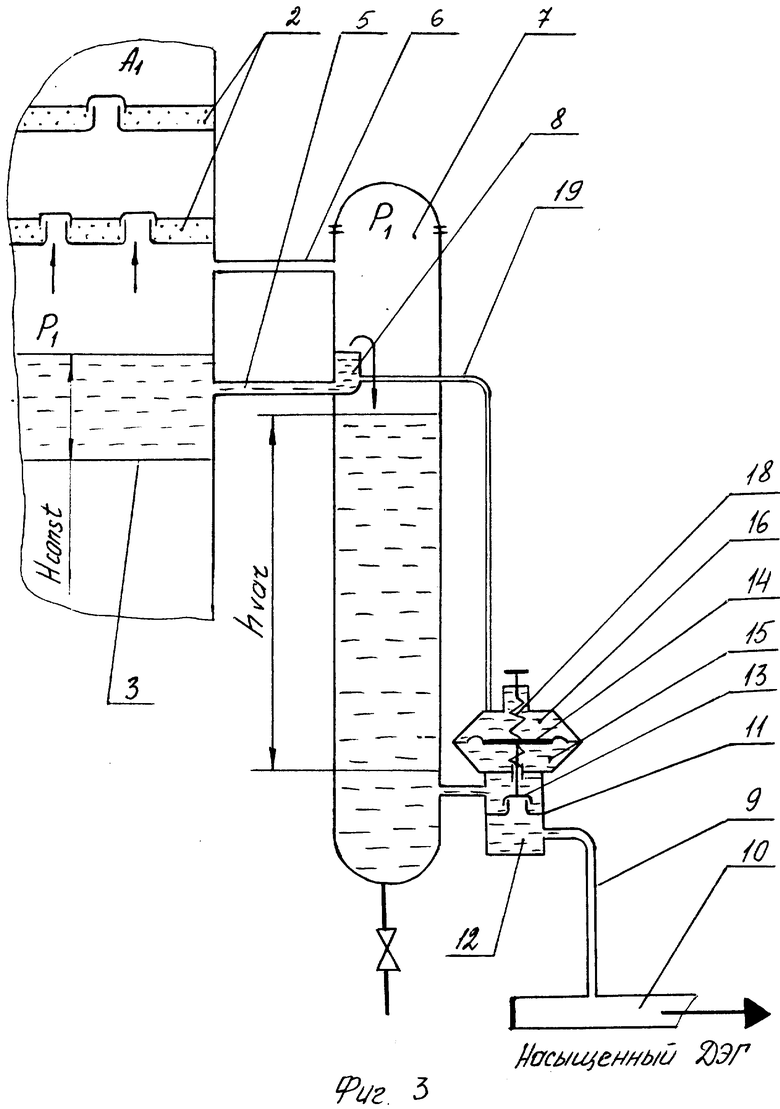

Абсорбер 1 посредством двух трубопроводов, верхнего газового 6 и нижнего жидкостного 5, над глухой тарелкой соединены со сбросными камерами 7 . Жидкостный трубопровод 5 внутри сбросной камеры 7 имеет переливную кромку 8 (см. фиг. 2). Сбросная камера в нижней части соединена трубопроводом 9 со сбросным коллектором 10 насыщенного абсорбента, НДЭГа, установки.

В трубопроводе 9 установлен запорный орган 11 регулятора уровня жидкости 12 в сбросной камере 7. Клапан 13 регулятора 12 соединен штоком 13 с чувствительным элементом - мембраной 14. Нижняя подмембранная полость 15 регулятора 12 сообщается с нижней частью сбросной камеры 7.

Верхняя надмембранная полость 16 регулятора 12 импульсным трубопроводом 17 соединена с верхней частью сбросной камеры 7.

Мембрана регулятора уравновешивается пружинами 18.

В варианте 2 (фиг. 3) надмембранная полость 16 регулятора 12 соединена импульсным трубопроводом 19 с полостью переливной кромки 8 в сбросной камере 7.

Сбросной коллектор НДЭГа 10 установки фиг. 1 соединен трубопроводом 20 через выветриватель 21 с установкой регенерации насыщенного абсорбента (НДЭГа) 22.

В трубопроводе 20 до выветривателя 21 установлены последовательно отсечной клапан 23 и регулирующий клапан 24 (один на всю установку).

Управляющий вход регулирующего клапана 24 соединен с регулятором 25, вход которого соединен с датчиком давления 26 в коллекторе сброса 10.

Установка регенерации соединена трубопроводом 27 с емкостью 28, а емкость 28 через плунжерные насосы высокого давления 29 - с коллектором регенерированного абсорбента (РДЭГа) 30. Коллектор через регулирующие и измерительные устройства (на схема не показаны) соединен трубопроводами 31 подачи РДЭГа с каждым аппаратом.

Работает установка следующим образом.

Регенерированный абсорбент, диэтиленгликоль (РДЭГа) концентрацией 98,7 - 99,3% с помощью плунжерных насосов высокого давления 29 подается в коллектор РДЭГа 30, фиг. 1.

Из коллектора РДЭГ через регуляторы и измерители расхода подается на верхнюю массообменную тарелку 2 абсорбера 1. Последовательно заполняя тарелки, абсорбер контактирует с движущимся снизу вверх газом и отбирает от него влагу.

Насыщенный влагой абсорбент собирается на нижней глухой тарелке 3 и содержит уже до 20 г/л твердых частиц - песка, отданного газом, вынесенным из продуктивного газоносного горизонта.

С нижней тарелки 3 по трубопроводу 5 и через переливную кромку 8 (фиг. 2) стекает в сбросную камеру 7 (фиг. 1). Переливная кромка 8 в камере обеспечивает постоянный уровень НДЭГа на нижней тарелке 3 абсорбера 1.

Из сбросной камеры через регулятор уровня 12 (фиг. 2) РДЭГ сбрасывается в коллектор 10.

В сбросном коллекторе посредством регулирующего клапана 24, регулятора 25 и датчика 26 поддерживается давление на (0,3 - 1,0) МПа меньше давления газа в абсорберах.

Регулятор уровня прямого действия 12 (фиг. 2) дросселирует поток сбрасываемого из абсорбера РДЭГа на запорном органе 11 при давлении (0,3 - 1,0) МПа, поддерживая уровень в сбросной камере в пределах, исключающих, с одной стороны, прорыв газа из камеры в коллектор, и другой - исключая переполнение камеры выше передней кромки. Пружины 18 регулятора настраиваются таким образом, что при понижении уровня до допустимой величины равновесие давления и усилие пружин нарушаются и мембрана 14 перемещает клапан 13 запорного органа 11 на закрытие, уменьшая проход органа. При повышении уровня в камере возрастает сила давления столба жидкости на мембрану 14 в подмембранной полости 15 и при превышении ее над силой пружин 18 перемещает клапан 13 запорного органа 11 в сторону увеличения прохода.

Надмембранная полость 16 регулятора при этом сообщается через импульсный трубопровод 17 с газовой полостью камеры, где давление газа равно давлению газа в абсорбере.

Таким образом мембрана 14 воспринимает только силу от давления столба жидкости в камере. Работа узла сброса НДЭГа по варианту 2 (см. фиг. 3) происходит следующим образом.

При соединении импульсным трубопроводом надмембранной полости с полостью переливной кромки 8 трубопроводом 19 (фиг. 3) надмембранная полость 16 будет заполнена жидкостью с постоянной величиной столба.

Усилие давления жидкости на мембрану со стороны надмембранной полости компенсируется пружиной. В связи с тем, что импульсный трубопровод заполнен НДЭГом полностью, исключается его загидрачивание.

Давление в коллекторе 10 (фиг. 1) обеспечивается путем дросселирования НДЭГа на запорном органе регулирующего клапана 24 по сигналу от регулятора 25, соединенного с датчиком давления в коллекторе 26.

Через коллектор 26 НДЭГ поступает в выветриватель 21, где под давлением (0,2- 0,3) МПа он разгазируется и отстаивается от твердых включений.

Из выветривателя 21 разгазированный НДЭГ насосами подается на установку регенерации 22, где НДЭГ нагревается и под вакуумом регенерируется, выпаривается влага.

Регенерированный абсорбент (РДЭГ) по трубопроводу 27 поступает в емкость 28. Из емкости 28 насосами высокого давления 29 РДЭГ подается в коллектор 30, откуда по трубопроводам 31 через регуляторы и измерители вновь подается в абсорбер. Цикл работы окончен. Далее все повторяется сначала.

Из описанной работы установки видно, что технический результат достигается.

Промышленная применимость предполагаемого изобретения очевидна.

В настоящее время на установку разработана конструкторская документация и изготовлен ее опытный образец для промышленного опробывания на Ямбургском газовом промысле.

Экономическая эффективность от ее использования по сравнению с серийными установками может быть получена:

1. За счет уменьшения количества комплектующих изделий - в 1,5 раза и повышения надежности работы установки;

2. Снижение трудоемкости по обслуживанию и ремонту ;

3. Повышение качества осушки газа;

4. Снижение удельного расхода абсорбента за счет повышения надежности работы абсорбера и снижения энергоемкости установки в целом.

Источники информации, принятые во внимание при составлении заявки:

1. А.С.СССР N 1386260 от 15 октября 1986 г. B 01 D авторы: Бырко В.Я. и др.

2. Кн. : "Автоматическое управление газопромысловыми объектами." - М.: Недра, 1976. Авт. Тараненко Б.Ф. и др., стр. 129, рис 46.

3. Там же, стр. 114, рис. 43 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом осушки газа на установках комплексной подготовки газа в условиях Севера РФ | 2023 |

|

RU2811554C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ОСУШКИ ГАЗА НА УСТАНОВКАХ КОМПЛЕКСНОЙ ПОДГОТОВКИ ГАЗА В УСЛОВИЯХ СЕВЕРА | 2019 |

|

RU2712665C1 |

| Способ автоматического управления процессом осушки газа на установках комплексной подготовки газа, расположенных в районах Крайнего Севера РФ | 2023 |

|

RU2809096C1 |

| Способ автоматического управления процессом осушки газа на многофункциональных абсорберах установок комплексной подготовки газа, расположенных на севере РФ | 2023 |

|

RU2803993C1 |

| Способ автоматического управления процессом осушки газа в многофункциональных абсорберах установок комплексной подготовки газа | 2023 |

|

RU2803998C1 |

| Способ автоматического управления процессом осушки газа на установках комплексной подготовки газа в условиях Крайнего Севера РФ | 2023 |

|

RU2803996C1 |

| Способ автоматического управления процессом осушки газа на многофункциональных абсорберах установок комплексной подготовки газа | 2023 |

|

RU2811555C1 |

| Способ двухступенчатой осушки углеводородного газа | 2023 |

|

RU2809095C1 |

| Способ осушки газов | 1973 |

|

SU466039A1 |

| Способ автоматического распределения нагрузки между технологическими линиями осушки газа на установках комплексной подготовки газа | 2023 |

|

RU2805067C1 |

Изобретение относится к газодобывающей отрасли и адсорбционной осушке природного газа. Установка содержит абсорберы, систему нагнетания и регулирования количества подаваемого регенерированного абсорбента, систему сброса насыщенного абсорбента, содержащую на каждом абсорбере буйковые камеры с измерителями уровня, регулятор, регулирующий клапан, коллектор, емкость разгазирования, установку регенерации, нагнетательные насосы, причем система сброса насыщенного абсорбента содержит сбросную камеру с регуляторами уровня абсорбента. Камера соединена с абсорбером двумя трубопроводами, один из которых жидкостный с переливной кромкой в камере, обеспечивающей постоянный уровень абсорбента в абсорбере. В коллекторе до емкости разгазирования установлен регулирующий клапан и датчик давления, обеспечивающие давление в коллекторе на 0,3 - 1,0 МПа меньше давления газа в абсорберах. В узле сброса надмембранная полость регулятора уровня соединена импульсным трубопроводом с объемом насыщенного абсорбента до переливной кромки. Использование изобретения повышает надежность и снижает энергоемкость установки. 2 з.п.ф-лы, 3 ил.

| SU, авторское свидетельство, 1386260 A1, B 01 D 53/26, 1988 | |||

| Автоматическое управление газопромысловыми объектами | |||

| - М.: Недра, 1976, с.114. |

Авторы

Даты

1998-10-10—Публикация

1997-02-28—Подача