Изобретение относится к черной металлургии, в частности к конструкциям горелок для отопления подовых сталеплавильных печей.

Известны конструкции горелок, содержащие центральную трубу и концентрично ей расположенные трубы, образующие дополнительные тракты, заключенные в охлаждаемые полости, и наконечник с соплами, соединенный с этими трактами и центральной трубой для подачи окисления и топлива.

Недостатками известных конструкций горелок для отопления подовых печей являются низкая эффективность использования тепла горения и дожигания газов при повышенных уровнях шума их работы.

В качестве прототипа взята известная конструкция горелки для сжигания газа, содержащая центральную трубу, концентрически ей расположенные трубы, образующие два дополнительные тракта, заключенные в охлаждаемые полости, и наконечник с соплами, соединенный с этими трактами и центральной трубой, а также разделительную шайбу со смещенными соплами и расширяющуюся форкамеру с внут- ренними углами раскрытия 30-60° и внешними 7-10° при отношении длины ее к расстоянию между осями сопел в разных рядах равным 4:5.

Недостатками известной конструкции горелки являются низкая эффективность использования тепла горения и дожигания газов при повышенном уровне шума. Это объясняется следующим. При параллельном расположении осей сопел газа и окислителя и наличии форкамеры, которая еще больше усугубляет положение, происходит быстрое снижение окислителя с газом и образуется организованный, но узкий факел. Граница раскрытия факела в основном не определяется углами форкамеры так, как они более 15°, а углами естественного истечения струй, зависящих от скорости истечения. При низком расположении в рабочем пространстве такого факела над ванной он охватывает малую зону объекта и, ударяясь об нее, отражается и растекается, образуя завихрения (натекание потока на переднюю и задние стенки), которые отрицательно сказываются на стойкости агрегата. Быстрое смешение газа и окислителя не способствует развитиюпроцессов самокарбюрации газа и поэтому светимость факела недостаточна, хотя несколько улучшается под влиянием форкамеры, малая ох- ватываемая поверхность окислителя (факелом) при низком расположении горелки не позволяет применять ее эффективно

для дожигания окиси углерода над поверхностью продуваемой ванны.

Целью изобретения является повышение эффективности использования тепла горения и дожигания газов при допустимых уровнях шума.

Поставленная цель достигается тем, что сопло центральной трубы выполнено в виде усеченного конуса с углом его раскрытия,

равным 5-7°, а сопла дополнительных трактов выполнены расходящимися с чередованием углов их наклона к вертикальной оси, соответственно равных 14-16° и 30-45° для внутреннего дополнительного тракта и 4050 и60-75о для внешнего дополнительного тракта по направлению от центральной трубы.

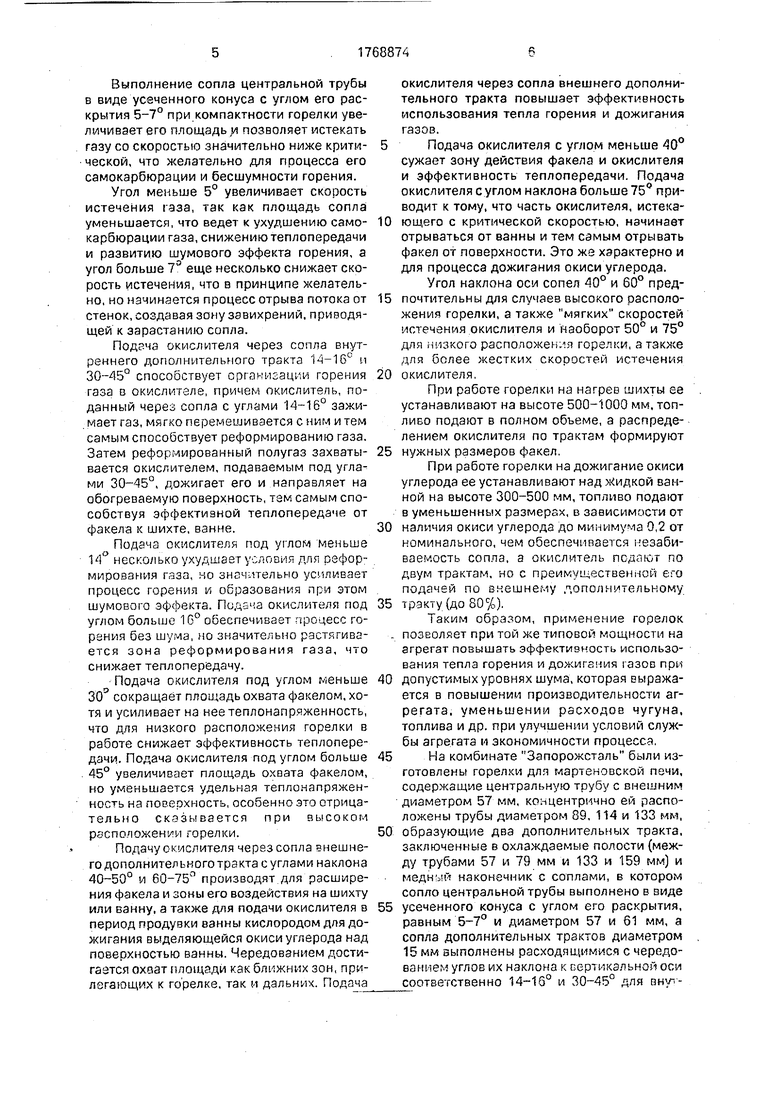

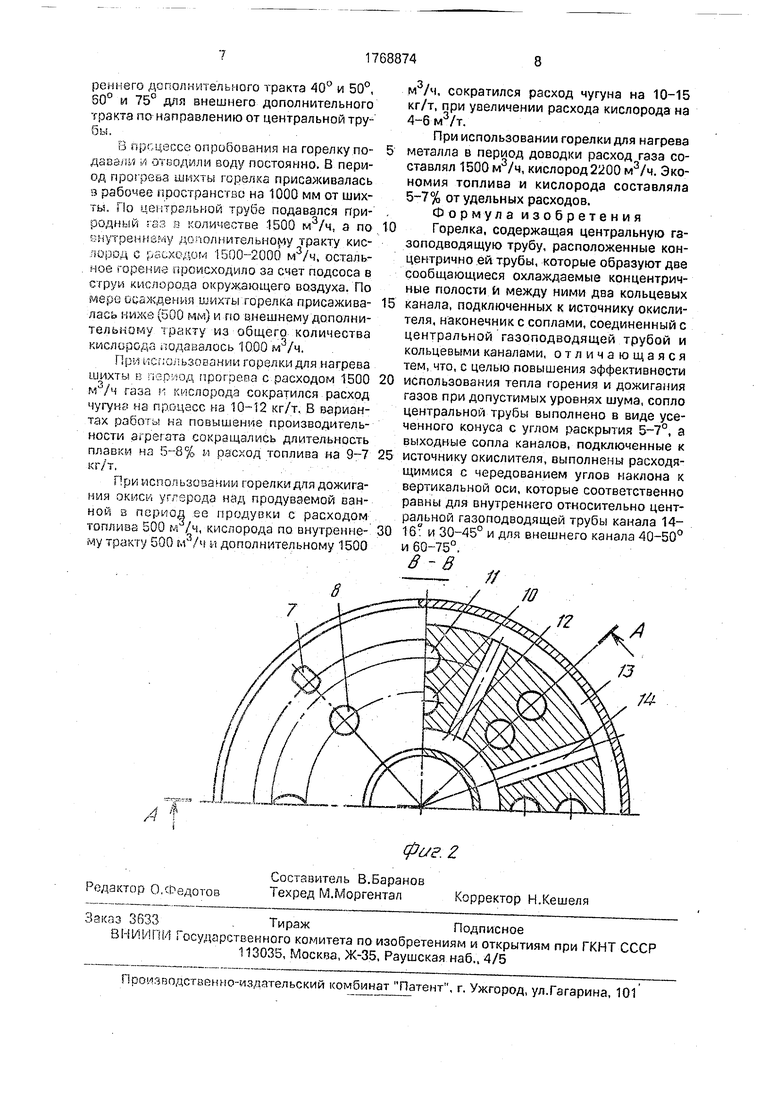

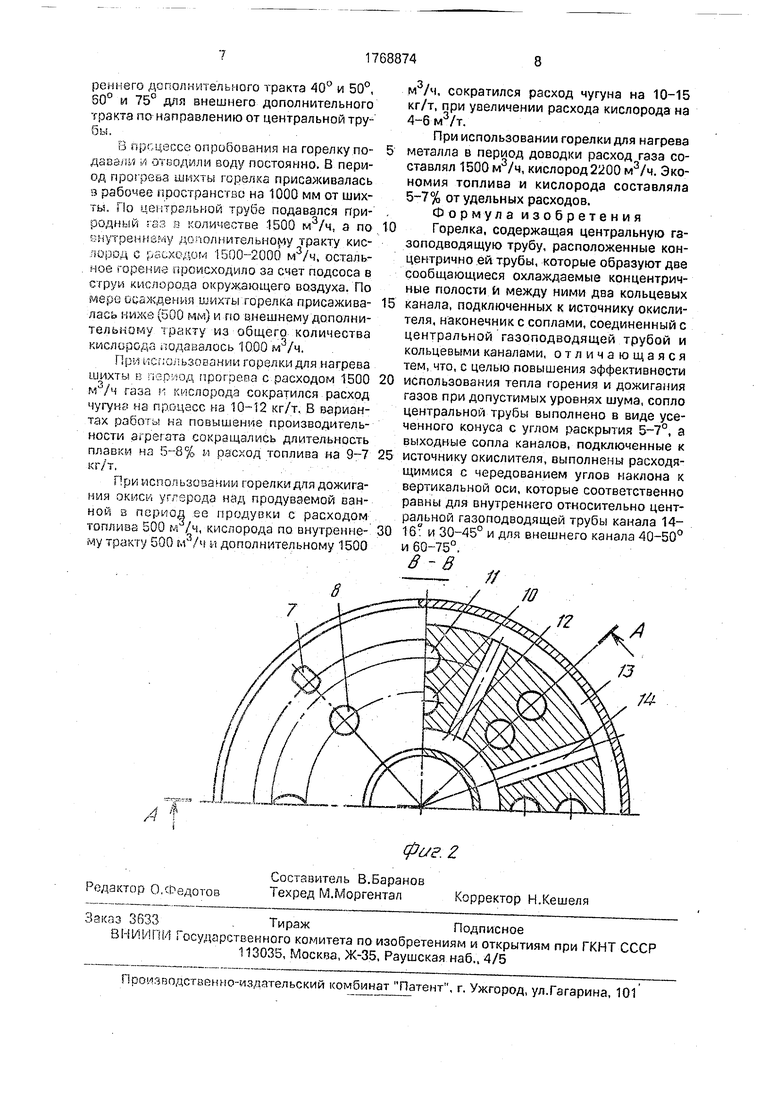

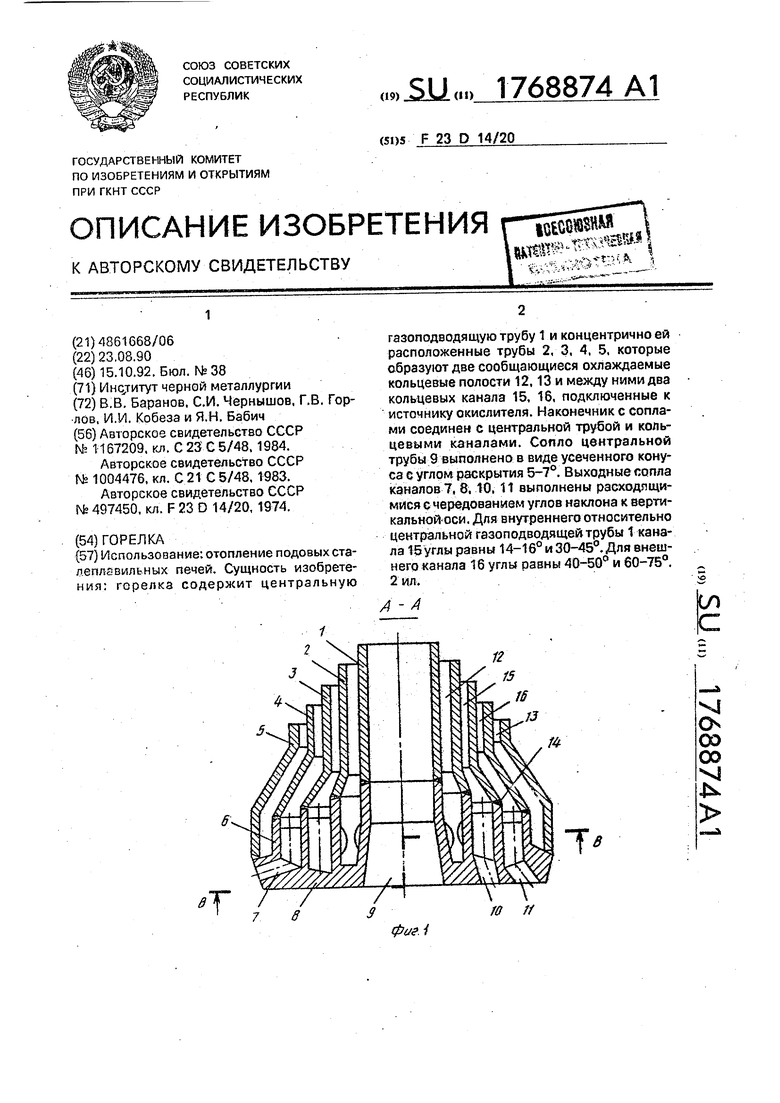

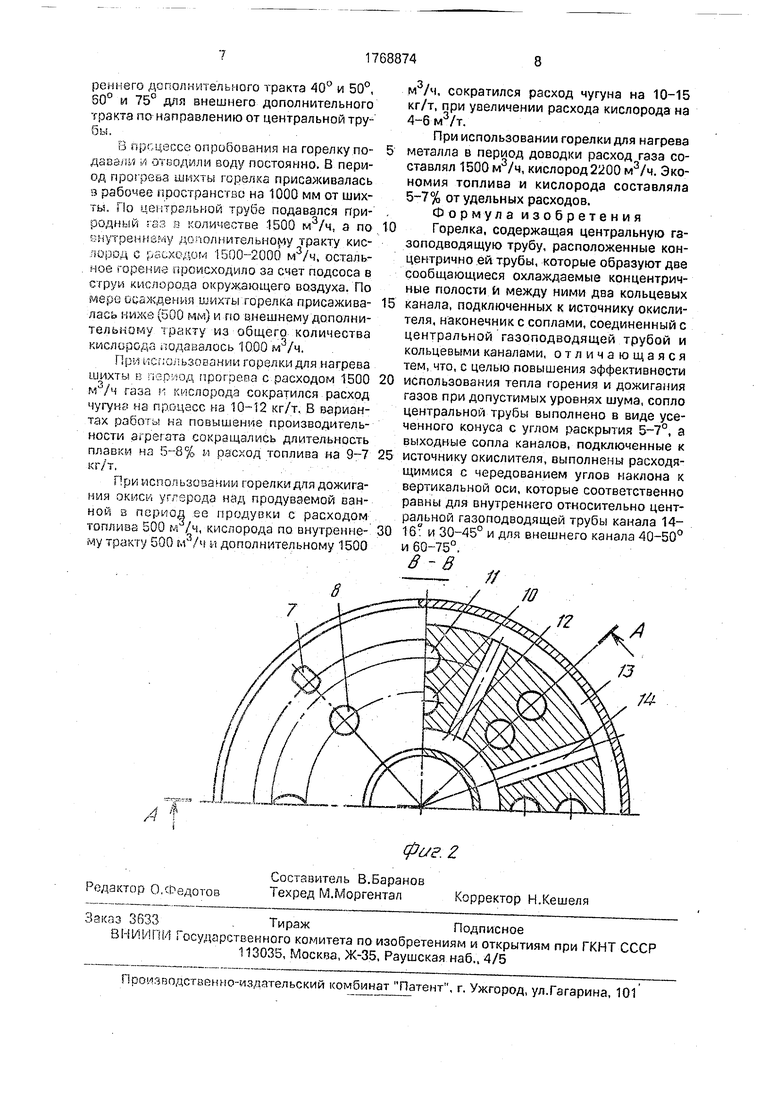

На фиг. 1 представлен вид спереди на головку заявленной горелки с разрезом по

всем соплам; на фиг. 2 представлен вид на головку снизу с разрезом по оси соединительных каналов охлаждения головки.

Горелка содержит центральную газо- подводящую трубу 1. концентрично ей расположенные трубы 2, 3, 4, 5, образующие два кольцевых канала 15,16, подключенные к источнику окислителя и заключенные в охлаждаемые полости 12, 13, наконечник 6 с соплами, соединенный с каналами и центральной трубой. Сопло центральной трубы 9 выполнено в виде усеченного конуса с углом его раскрытия, равным 5-7°, а сопла каналов выполнены расходящимися с чередованием углов их наклона к вертикальной

оси соответственно равных 14-16° (10) и 30- 45° (8) для внутреннего канала (15) и 40-50° (11)и 60-75° (7) для внешнего канала (16) по направлению от центральной трубы.

Горелка работает следующим образом.

Воду для охлаждения горелки подают по полости, образуемой трубами 1 и 2, постоянно и отводят по полости между трубами 4 и 5. В зависимости от задачи горелку присаживают в рабочее пространство над

шихтой или расплавленной ванной и подают газ по трубе 1 и окислитель в полость между трубами 2 и 3 (канал 15), который истекает по соплам 8 и 10. В случаях необходимости получения более широкого факела часть окислителя подают по внешнему каналу 16 в полость между трубами 3 и 4 по соплам 7 и 11.

В случаях использования горелки в пе- риод продувки для дожигания окиси углерода, горелку присаживают над ванной на 300-500 мм и основную часть кислорода подают по второму дополнительному тракту (значительно выше стехиометрическопз со- отношения).

Выполнение сопла центральной трубы в виде усеченного конуса с углом его раскрытия 5-7° при компактности горелки увеличивает его площадь у позволяет истекать газу со скоростью значительно ниже критической, что желательно для процесса его самокарбюрации и бесшумности горения.

Угол меньше 5° увеличивает скорость истечения газа, так как площадь сопла уменьшается, что ведет к ухудшению самокарбюрации газа, снижению теплопередачи и развитию шумового эффекта горения, а угол больше 7° еще несколько снижает скорость истечения, что в принципе желательно, но начинается процесс отрыва потока от стенок, создавая зону завихрений, приводящей к зарастанию сопла.

окислителя через сопла внутреннего дополнительного тракта 14-16° и 30-45° способствует срганисацпи горения газа в окислителе, причем окислитель, поданный черео сопла с углами 14-16° зажимает газ, мягко перемешивается с ним и тем самым способствует реформированию газа. Затем реформированный полугаз захватывается окислителем, подаваемым под углами 30-45°, дожигает его и направляет на обогреваемую поверхность, тем самым способствуя эффективной теплопередаче от факела к шихте, ванне.

Подача окислителя под углом меньше 14° несколько ухудшает условия для реформирования газа, л о значительно усиливает процесс горения и образования при этом шумового эффекта. Подача окислителя под углом больше 16° обеспечивает процесс горения без шума, но значительно растягивается зона реформирования газа, что снижает теплопередачу.

Подача окислителя под углом меньше 30° сокращает площадь охвата факелом, хотя и усиливает на неетеплонапряженность, что для низкого расположения горелки в работе снижает эффективность теплопередачи. Подача окислителя под углом больше 45° увеличивает площадь охвата факелом, но уменьшается удельная теплонапряжен- ность на повеохность, особенно это отрица- тельно сказывается при высоком расположении горелки.

Подачу окислителя через сопла внешнего дополнительноготракта с углами наклона 40-50° и 60-75° производят для расширения факела и зоны его воздействия на шихту или ванну, а также для подачи окислителя в период продувки ванны кислородом для дожигания выделяющейся окиси углерода над поверхностью ванны. Чередованием достигается охоат площади как ближних зон, прилегающих к горелке, так и дальних. Подача

окислителя через сопла внешнего дополнительного тракта повышает эффективность использования тепла горения и дожигания

газов.

Подача окислителя с углом меньше 40°

сужает зону действия факела и окислителя и эффективность теплопередачи. Подача окислителя с углом наклона больше 75° приводит к тому, что часть окислителя, истека0 ющего с критической скоростью, начинает

отрываться от ванны и тем самым отрывать

факел от поверхности. Это же характерно и

для процесса дожигания окиси углерода.

Угол наклона оси сопел 40° и 60° пред5 почтительны для случаев высокого расположения горелки, а также мягких скоростей истечения окислителя и наоборот 50° и 75° для низкого расположения горелки, а также для более жестких скоростей истечения

0 окислителя.

При работе горелки на нагрев шихты ее устанавливают на высоте 500-1000 мм, топливо подают в полном объеме, а распределением окислителя по трактам формируют

5 нужных размеров факел.

При работе горелки на дожигание окиси углерода ее устанавливают над жидкой ванной на высоте 300-500 мм, топливо подают в уменьшенных размерах, в зависимости от

0 наличия окиси углерода до минимума 0,2 от номинального, чем обеспечивается кезаби- ваемость сопла, а окислитель подают по двум трактам, но с преимущественной его подачей по внешнему дополнительному

5 трэкту(до80%).

Таким образом, применение горелок . позволяет при той же типовой мощности на агрегат повышать эффективность использования тепла горения и дожигания i азов при

0 допустимых уровнях шума, которая выражается в повышении производительности агрегата, уменьшении расходов чугуна, топлива и др. при улучшении условий службы агрегата и экономичности процесса,

5 На комбинате Запорожсталь были изготовлены горелки для мартеновской печи, содержащие центральную трубу с внешним диаметром 57 мм, концентрично ей расположены трубы диаметром 89, 114 и 133 мм,

0 образующие два дополнительных тракта, заключенные в охлаждаемые полости (между трубами 57 и 79 мм и 133 и 159 мм) и медной наконечник с соплами, в котором сопло центральной трубы выполнено в виде

5 усеченного конуса с углом его раскрытия, равным 5-7° и диаметром 57 и 61 мм, а сопла дополнительных трактов диаметром 15 мм выполнены расходящимися с чередованием углов их наклона к вертикальной оси соответственно 14-16° и 30-45° для BHVIpern его дспо/ши-.ельного тракта 40° и 50 , 60° и 75° для внешнего дополнительного тракта по направлению от центральной трубы.

J г,,); цессе опробования на горелку по- давг Ь1 о годили воду постоянно. В период про ое&а ошхгы горелка присаживалась з рабочее гшастрансгзо на 1000 мм от шихты. По иектргльной трубе подавался природный se количестве 1500 м /ч, а по ьутренио у до юлнигельному тракту кис- с (.,,OM 15QO-2000 м3/ч, остальное горение происходило за счет подсоса в сгруи кислорода окружающего воздуха. По мери осуждения шихты горелка присаживалась ниже (500 мм) и по внешнему дополнительному тракту из общего количества кислорода .юдзаалось 1000 м /ч.

При г,;,.:;, ьзовании горелки для нагрева шихты t: i - -од прогоепа с расходом 1500 м3/ч газа г кислорода сократился расход чугуна на процесс на 10-12 кг/т. В вариантах рабо-о на повышение производительности а регата сокращались длительность плавки на 5-8% и расход топлива на 9-7 к г /т,

При использовании горелки для дожигания окиси уггсрода над продуваемой ванной в период ее продувки с расходом топлива 500 м /ч, кислорода по внутреннему трак i у 500 м3/ч и дополнительному 1500

8

7

А

м3/ч, сократился расход чугуна на 10-15 кг/т, при увеличении расхода кислорода на 4-6 м3/т.

При использовании горелки для нагрева

металла в период доводки расход газа составлял 1500 м3/ч, кислород 2200 м3/ч. Экономия топлива и кислорода составляла 5-7% от удельных расходов.

Формула изобретения

Горелка, содержащая центральную га- зоподводящую трубу, расположенные кон- центрично ей трубы, которые образуют две сообщающиеся охлаждаемые концентричные полости и между ними два кольцевых

канала, подключенных к источнику окислителя, наконечник с соплами, соединенный с центральной газоподводящей трубой и кольцевыми каналами, отличающаяся тем, что, с целью повышения эффективности

использования тепла горения и дожигания газов при допустимых уровнях шума, сопло центральной трубы выполнено в виде усеченного конуса с углом раскрытия 5-7°, а выходные сопла каналов, подключенные к

источнику окислителя, выполнены расходящимися с чередованием углов наклона к вертикальной оси, которые соответственно равны для внутреннего относительно центральной газоподводящей трубы канала 1416 и 30-45° и для внешнего канала 40-50° и 60-75°.

В-В

А

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отопления подовой печи | 1990 |

|

SU1792432A3 |

| Горелка для сжигания газа | 1974 |

|

SU497450A1 |

| МНОГОСОПЛОВОЙ НАКОНЕЧНИК УСТРОЙСТВА ДЛЯ ПЛАВЛЕНИЯ | 1999 |

|

RU2186294C2 |

| Способ производства стали в конвертере | 1982 |

|

SU1016366A1 |

| Способ отопления подовых печей | 1986 |

|

SU1456471A1 |

| ПЕЧЬ-ВАННА ПЛАВЛЕНИЯ И НАНЕСЕНИЯ ПОКРЫТИЙ ЛЕГКОПЛАВКИХ МЕТАЛЛОВ НА ИЗДЕЛИЯ И СПОСОБ ЕЕ ОТОПЛЕНИЯ | 2000 |

|

RU2211866C2 |

| Фурма для нагрева шихты и продувки металла | 1983 |

|

SU1127908A1 |

| Комбинированная многотопливная горелка | 1989 |

|

SU1758340A1 |

| Фурма сталеплавильного агрегата | 1988 |

|

SU1548215A1 |

| Способ выплавки стали | 1990 |

|

SU1813100A3 |

Использование: отопление подовых ста- леплзвильных печей. Сущность изобретения: горелка содержит центральную газоподводящую трубу 1 и концентричноей расположенные трубы 2, 3, 4, 5, которые образуют две сообщающиеся охлаждаемые кольцевые полости 12,13 и между ними два кольцевых канала 15, 16, подключенные к источнику окислителя. Наконечник с соплами соединен с центральной трубой и кольцевыми каналами. Сопло центральной трубы 9 выполнено в виде усеченного конуса с углом раскрытия 5-7°. Выходные сопла каналов, 8. 10,11 выполнены расходящимися с чередованием углов наклона к вертикальной оси. Для внутреннего относительно центральной газо под водящей трубы 1 канала 15 углы равны 14-16° и 30-45°. Для внешнего канала 16 углы равны 40-50° и 60-75°. 2 ил. А- А со С XI О со оо х1 4 Т ю ft

| Газокислородная фурма для нагрева лома и продувки металла в конвертере | 1982 |

|

SU1167209A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Топливокислородная фурма | 1980 |

|

SU1004476A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Регистрационный ящик | 1918 |

|

SU983A1 |

| Горелка для сжигания газа | 1974 |

|

SU497450A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-10-15—Публикация

1990-08-23—Подача