Изобретение относится к области сварки с использованием камер и может использоваться для резки, сварки, закалки и других технологических операций, которые производятся с помощью факела горячего газа или плазмы.

Качество технологических операций, ее скорость, а иногда и сама возможность определяются не только уровнем температуры факела, но уровнем удельного теплового потока, который обеспечивает горячий факел газа или плазмы в месте соприкосновения с обрабатываемым материалом (в пятне). Величина удельного теплового потока в пятне зависит от температуры факела горелки. Однако поднять температуру факела, образованного, например, в результате химического соединения (горения) газов или жидкостей, нельзя. Плазменные (дуговые) горелки также имеют свои ограничения по температуре выходящей из них плазмы. Величина удельного теплового потока к поверхности обрабатываемой детали в месте встречи с факелом определяется не только температурой факела. Повышение давления в месте встречи (в пятне) также ведет к росту удельного теплового потока. Повышение давления в пятне может быть достигнуто путем увеличения давления в горелке. Однако этот путь без принятия дополнительных мер также ограничен. Во-первых, давление в пятне повышается пропорционально давлению в горелке только до некоторого давления, примерно равного удвоенному атмосферному давлению. Дальнейшее повышение давление в горелке ведет к появлению сверхзвуковых скоростей и при встрече с образцом образуются ударные волны и давление в пятне начинает расти не пропорционально давлению в горелке, а слабее. Например, при давлении в горелке около 2 атмосфер в пятне при близко расположенной горелке также будет около 2 атмосфер, а при давлении в горелке 30 атмосфер в пятне будет только около 10 атмосфер. Во-вторых, увеличение давления в горелке ведет к росту поперечного сечения факела, что также снижает уровень тепловых потоков в пятне. Кроме того, расширение размера факела часто недопустимо по технологическим соображениям. В- третьих, существенное повышение давления в горелке, приводящее к сверхзвуковым скоростям в факеле, для обыкновенной газовой (ацетиленовой) горелки недопустимо, так как пламя будет срываться.

Известен способ для ручной сварки (Авт. св. СССР N 182810), при котором сварка производится электрической дугою в камере в контролируемой атмосфере, создаваемой за счет продувки аргоном, что позволяет получать качественный шов на активных материалах. В камере установлен регулируемый предохранительный клапан, обеспечивающий поддержание необходимого давления внутри камеры (оно должно быть несколько выше атмосферного, чтобы в камеру не натекал атмосферный воздух). Этот способ обработки в камере предназначен только для дуговой сварки, давление в камере повышается незначительно, создается только за счет наддува инертного газа. Сам по себе этот способ не может дать эффекта повышения удельного теплового потока в пятне.

Известен способ электродуговой автоматической сварки в камере (патент США N 4400611, кл. B 23 K 9/16, 1983) при давлениях, превышающих атмосферное давление, для компенсации давления столба воды при работах под водой. Однако эффекта повышения удельного теплового потока и в этом случае не происходит, так как производится электродуговая сварка, для которой удельный тепловой поток в пятне меняется незначительно при изменении окружающего давления.

Целью изобретения является повышение эффективности технологического процесса за счет увеличения скорости (производительности) и качества, увеличения предельной толщины обрабатываемых изделий, экономии металла, расширение функциональных возможностей. Техническая задача решается за счет того, что при данном способе камеру выполняют камерой высокого давления, устанавливают в ней газовую или плазменную горелку и устройство для регулирования заданных уровней давления и заданных соотношений давлений в камере и в горелке.

Способ обработки в камере высокого давления с газовой или плазменной горелкой с возможностью регулирования соотношения давлений между давлением в камере и горелке позволяет повысить давление в месте взаимодействия факела от горелки с обрабатываемым изделием и не допустить роста поперечного сечения факела. Размер пятна в районе взаимодействия факела с поверхностью будет близок к размеру отверстия горелки. При этом в факеле для газовой горелки (например, ацетиленовой) устойчивое горение обеспечивается при давлении в горелке, в 1,1 - 1,2 раза превышающем давление среды, в которую происходит истечение. Для горелок, работающих в атмосферу, давление в горелке составляет (1,1 - 1,2)•105 Па. Для газовых горелок с внешним горением (типа ацетиленовых), работающих в камере, полное давление в горелке Pог должно составлять 1,1 - 1,2 от давления в камере Pк и это соотношение должно поддерживаться во все время обработки. Одновременное повышение давления в горелке и камере соответствует увеличению расхода газа через горелку пропорционально повышению давления в камере. Если расход газа через горелку таков, что скорость истечения газа превысит определенную величину (Vmax ~ 150 м/с), то пламя срывается. Полное давление в горелке пропорционально расходу газа (Pог ~ G). Одновременное повышение расхода через горелку и, как следствие, давления в горелке пропорционально повышению давления в камере обеспечит устойчивое горение. Уменьшение соотношения Pог / Pк < 1,1 в начале приведет к уменьшению интенсивности нагрева в пятне, а затем к распространению пламени внутрь горелки и ее погасанию.

Для газовых горелок с внутренним горением, построенных, например, по типу жидкостного реактивного двигателя или плазменных горелок с электродуговым подогревом, работа горелки практически не зависит от величины давления в камере. Поэтому при применении горелок с внутренним горением или плазменных горелок для получения наибольшего теплового потока в месте натекания горячей струи на обрабатываемый материал необходимо в камере поддерживать такое давление, чтобы истечение из горелки происходило со скоростью, близкой к скорости звука. При этом струя не распухает, диаметр пятна близок к диаметру сопла горелки, давление в месте обработки практически равно давлению в горелке. Для получения скорости в горячей струе, равной звуковой, необходимо в камере поддерживать давление примерно в два раза меньшим, чем давление в горелке. Таким образом, в этом случае соотношение давлений должно быть Pог / Pк ~ 2. Повышение давления в месте взаимодействия факела с обрабатываемой поверхностью при сохранении небольших размеров пятна приведет к повышению удельных тепловых потоков и позволит получить качественно новые эффекты: увеличить скорость обработки, проводить обработку изделий таких размеров и из таких материалов, обработка которых невозможна, обеспечить меньший унос материала изделия при резке.

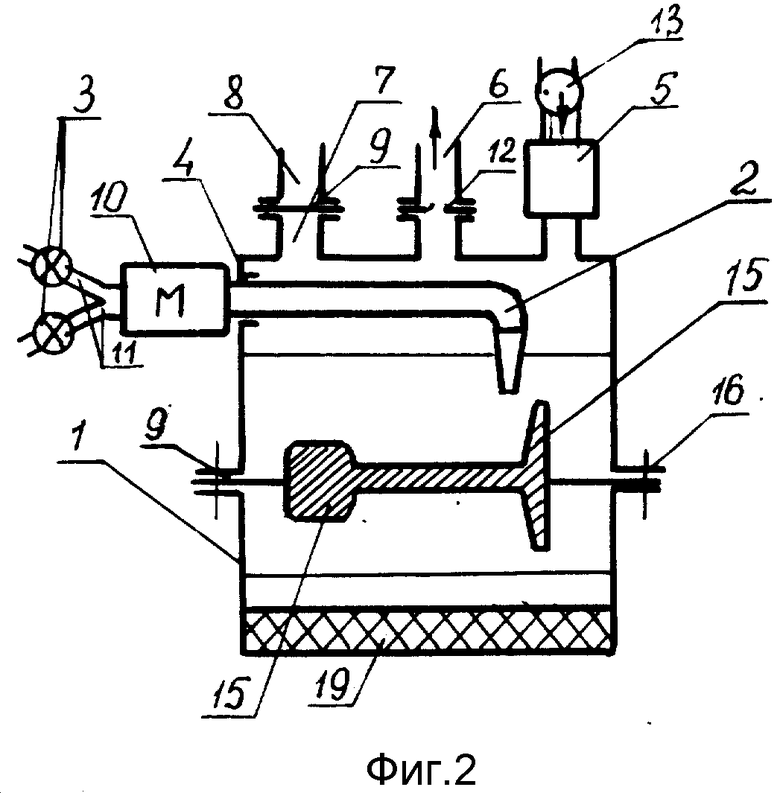

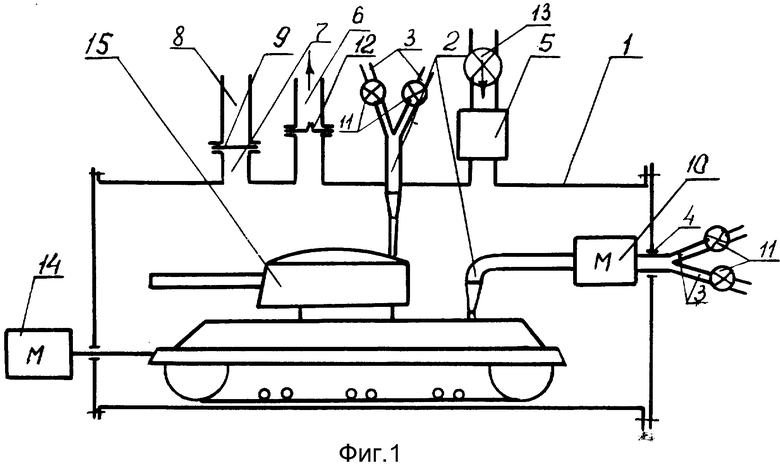

Предложенный способ может быть реализован так, как показано на фиг. 1. В камере высокого давления 1, рассчитанной на давление 5 - 50 и более атмосфер, установлена по крайней мере одна газовая или плазменная горелка 2 (или несколько горелок одновременно или только наконечник горелки (не показано) с газоводами 3, которые проходят через герметичные отверстия 4. Следует отметить, что под терминами газовая или плазменная горелка подразумевается горелка любого вида, которая обеспечивает на выходе из сопла факел горячего газа. Это может быть ацетиленово-кислородная горелка, электродуговой плазмотрон, горелка с горением внутри камеры горелки, работающая на газовых или жидких компонентах, т. е. горелка типа жидкостного реактивного двигателя и др. Под давлением в горелке подразумевается полное давление струи на выходе из сопла горелки Pог, оно во многих случаях практически равно статическому давлению в камере горелки. Необходимо устройство для создания давления в камере в виде магистрали подачи холодного газа 5 и выхлопного канала 6. Камера снабжена предохранительным клапаном 7, имеющим выхлопную трубу 8 и разрывную мембрану 9. Горелка может иметь механизм перемещения горелки 10. Для реализации предложенного способа обработки установка должна иметь устройство для регулирования заданных соотношений давлений в камере и в горелке, например, включающее систему кранов 11, установленных на горелках 2, регулируемую шайбу 12 выхлопного канала 6 и крана 13, установленного на магистрали подачи холодного газа 5. Установка должна иметь механизм перемещения 14 изделий 15.

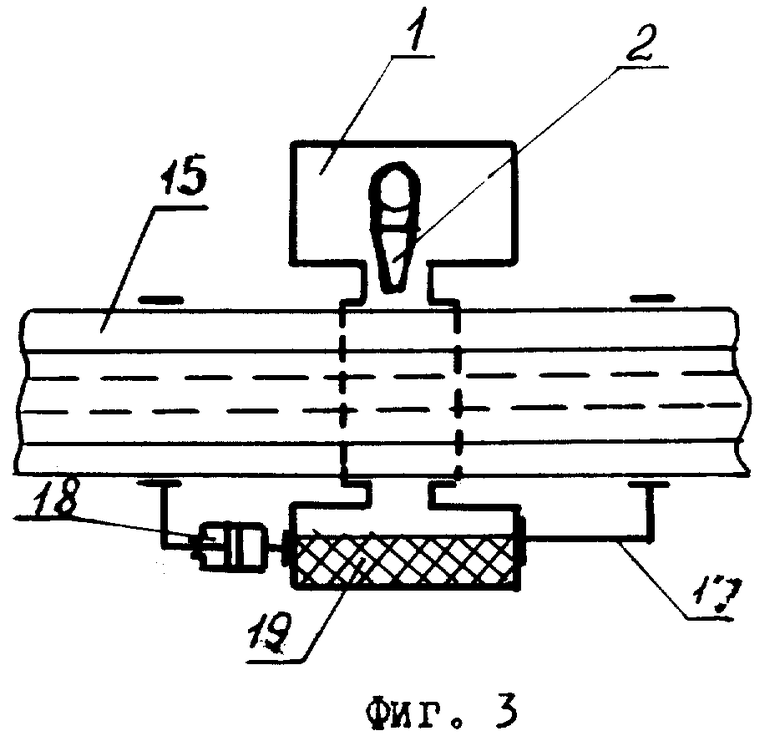

В случае обработки длинномерных изделий, например рельсов, прутков, труб и др., камера может иметь герметизированные разъемы 16 (фиг. 2) и устройство для удерживания частей изделий 17 (фиг. 3), снабженное механизмом перемещения 18, который может быть механическим, пневматическим, электромагнитным. С противоположной от горелки стороны должны быть предусмотрена тепловая защита 19 стенки камеры и приемник металла (не показано).

Предлагаемый способ обработки изделий реализуется следующим образом. Обрабатываемое изделие 15 целиком помещается внутри камеры 1 (фиг. 1). При этом возможно передвижение горелки 2 в необходимую зону обработки изделия 15 за счет механизма перемещения горелок 10. А также возможно передвижение изделия с помощью механизма перемещений 14. В случае обработки длинномерных изделий 17 в камеру может быть помещена только часть изделия (фиг. 2, 3). Во время всего технологического процесса поддерживается определенное давление в горелке. Давление газов в горелке варьируется от 10 - 100 атмосфер в зависимости от технологической операции. Поддержание необходимого уровня и соотношения давлений в камере и горелке может осуществляться вручную за счет кранов 11, установленных на горелке 2, и за счет подбора и регулирования узкого сечения в шайбе 12 выхлопного канала 6. Необходимое давление в камере можно установить за счет подачи газа через саму горелку. Излишний газ сбрасывается через выхлопной канал 6. В случае создания давления в камере за счет поддува в камеру холодного газа через магистраль 5 регулирование давления в камере осуществляется с помощью крана 13, установленного на этой магистрали. Определенный (заданный) уровень и соотношение давлений в горелке и в камере может поддерживаться автоматическим контролирующим устройством. В случае сварки за счет оплавливания свариваемых поверхностей и последующего их прижатия друг к другу длинномерные изделия удерживают с помощью устройства 17 и механизма перемещения 18.

Для производства местной поверхностной закалки изделий горелка (2) перемещается вдоль кромки закаливаемого изделия 15 с заданной скоростью механизмом перемещения горелки 10.

Устройство, которое будет реализовано с использованием предложенного способа интенсивной обработки изделий, зависит от типа применяемой горелки - будет ли она горелкой с внутренним источником тепла или горелкой с внешним горением. Если применяется горелка с внутренним источником тепла (типа ЖРД, плазмотрона и др.), то вся организация горения в горелке не будет зависеть от давления в камере до тех пор, пока оно не превысит 0,5 от давления в горелке. Поэтому горелка с внутренним источником тепла может начинать работать при атмосферном давлении в камере и выходить на полный свой рабочий режим независимо от давления в камере. Нужное рабочее давление в камере Pк = 0,5 Pог устанавливается после выхода горелки на рабочий режим с помощью регулирования в выхлопном канале камеры газа, поступающего в камеру из горелки с помощью шайбы 12 или с помощью подачи дополнительного холодного газа в камеру через кран 13.

Если применяется горелка с внешним горением (типа ацетиленовой горелки и поддерживающей горелки резака), то соотношение давлений Pог = (1,1 - 1,2)Pк должно выдерживаться от момента зажигания горелки, например, при атмосферном давлении в камере до выхода на рабочий режим при большом давлении в горелке и в камере за счет регулирования с помощью кранов 11 давления в горелке регулирования давления в камере с помощью выхлопной шайбы 12 или с помощью подачи дополнительного газа через кран 13. Во всем остальном устройство, использующее предложенный способ интенсивной обработки изделий, может быть выполнено и работать так, как описано выше, независимо от типа применяемой горелки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МИКРОПЛАЗМЕННОЙ СВАРКИ МЕТАЛЛОВ | 2009 |

|

RU2411112C2 |

| Устройство для термообработки неорганических порошковых материалов с получением полых легковесных гранул и способ термообработки неорганических порошковых материалов с его использованием | 2020 |

|

RU2757448C1 |

| СПОСОБ БЕЗМАЗУТНОЙ РАСТОПКИ КОТЛА | 2004 |

|

RU2273797C1 |

| СПОСОБ КОМБИНИРОВАННОГО ПОЛУЧЕНИЯ ТЕПЛОВОЙ И ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ НА СТАНЦИЯХ ТЕПЛОСНАБЖЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2114316C1 |

| КОНСТРУКЦИЯ КОТЛА | 2008 |

|

RU2461773C2 |

| Стенд для определения необходимых и оптимальных режимов безмазутного розжига угольной пыли с помощью интерметаллидного радиационного горелочного устройства | 2024 |

|

RU2833748C1 |

| СПОСОБ ОТОПЛЕНИЯ ПЕЧИ | 2000 |

|

RU2186130C2 |

| ВОДОНАГРЕВАТЕЛЬНОЕ УСТРОЙСТВО | 2011 |

|

RU2469244C1 |

| Способ гибридной лазерно-дуговой наплавки изделия из металла | 2018 |

|

RU2708715C1 |

| Способ нагрева газовых потоков открытым пламенем и устройство для реализации способа | 2018 |

|

RU2704448C2 |

Способ может быть использован в области сварки с использованием камер, резки, закалки и других технологических операций, которые производятся с помощью горячего факела или плазмы. Способ позволяет повысить интенсивность процесса за счет увеличения скорости и качества, увеличения предельной толщины обрабатываемых изделий, экономии металла, а также расширить функциональные возможности. Способ предусматривает размещение газовой или плазменной горелки внутри камеры и одновременно повышение давления в камере и горелке. Уровень давления выбирают в зависимости от технологической операции, толщины и материала изделия. Отношение давлений в камере и горелке для горелок с внутренним источником тепла должно соответствовать околозвуковой скорости в горелке, а для горелок с внешним источником - отношению, необходимому для предельного устойчивого горения. 2 с.п.ф-лы, 3 ил.

Pг/Pк~ 2

где

Pг - давление в горелке;

Pк - давление в камере,

а уровень давления выбирают в зависимости от технологической операции, толщины и материала изделия.

Pг/Pк = 1,1 - 1,2,

а уровень давления выбирают в зависимости от технологической операции, толщины и материала изделия.

| SU, A, 182810, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| SU, A, 4 400 611, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-10-10—Публикация

1995-06-29—Подача