Изобретение относится к способам термической обработки материалов комбинированным воздействием лазерного излучения и электрической дугой в среде инертного газа и может быть использовано в технологии обработки металлов, в том числе для сварки, термоупрочнения, послойного формирования металлических изделий, а именно к аддитивным технологиям, восстановления поврежденных элементов и изношенных поверхностей из низкоуглиродистых, низко- и среднелегированных, нержавеющих сталей

Из уровня техники известно, что совмещение пятна нагрева луча лазера и электрической дуги создает условия для глубокого проплавления в зоне обработки металлического изделия, увеличении прочностных свойств и энергоемкости конструкции. Подогрев зоны обработки теплом электрической дуги ведет к увеличению поглощения лазерного излучения. В свою очередь, образование плазменного факела при воздействии луча лазера на металл позволяет стабилизировать горение дуги (SU 1696504, В23К 26/00, 1991).

Из уровня техники известны способы гибридной лазерно-дуговой сварки, включающие совместное воздействие лазерного излучения (2-3 кВт) и сварочной дуги в одну сварочную ванну в среде инертного газа с подачей электродной проволоки (патент РФ 2572671, В23К 26/342, 2016). При этом лазерный луч и дуговую горелку наклоняют в противоположные стороны относительно нормали к поверхности свариваемых деталей. Дуговая горелка расположена под углом 40-50° после лазерной, которая образует расплавленную ванну металла. Угол наклона луча лазера (6-9 градусов) не более 10 градусов, т.к. в противном случае падает коэффициент поглощения лазерного излучения расплавленным металлом, что приводит к дополнительным энергетическим затратам. В сопло лазерной горелки соосно подается защитный газ. Плотность мощности для процесса зависит от диаметра лазерного луча (0,4-0,6 мм). Технический результат - качественный и стабильный шов, минимальные энергетические затраты и высокая скорость процесса (1,8-2,0 м/мин).

Известен способ гибридной лазерно-дуговой сварки алитированных стальных деталей (патент 2590759, В23К 26/14, 2016), согласно которому сварку осуществляют с помощью электрической дуги и лазерного луча, сочетающихся друг с другом в единой сварочной ванне, причем расплавленный металл подают посредством плавления расходуемой проволоки при использовании защитного газа, который образован одним основным, выбранным среди аргона и гелия, дополнительным - азота или кислорода. Способ предназначен для сваривания составных заготовок, труб или элементов глушителей.

Другой способ гибридной лазерно-дуговой сварки алитированных стальных деталей (патент 2588978, В23К 26/14,26/348, 2017, отличается от предыдущего тем, что расходуемая проволока содержит 3-20 мас. % элементов, выбранных из С, Mn, Ni и N. Расходуемую проволоку плавят электрической дугой, предпочтительно посредством горелки для MIG-сварки. Лазерный генератор, генерирующий лазерный луч, является лазером типа СO2, волоконный лазер или дисковый лазер (мощность 8-12 кВт).

Известен способ лазерно-дуговой обработки конструкций из низкоуглеродистой стали для увеличения прочностных свойств (SU 1696504, В23К 26/00, 1991). При обработке используют луч лазера и электрическую дугу. Совмещают пятно нагрева луча лазера и электрической дуги. Коаксиально лучу лазера подают углеродосодержащий газ, а через сопло дуговой горелки подают азот. В результате взаимного положительного влияния КПД лазерно-дуговой обработки выше.

Известен способ лазерно-дуговой обработки металлов (сварка, термоупрочнение и т.д.). При этом используют импульсно-периодическое лазерное излучение с частотой следования импульсов не менее 100 Гц (заявка РФ 93051207, В23К 26/00). Способ увеличивает эффективность использование лазерного излучения.

В настоящее время металлические аддитивные технологии развиваются в нескольких направлениях, однако все их отъединяет необходимость создания направленного теплового воздействия на исходный материал, позволяющий контролируемо переносить его и формировать пространственные структуры готового изделия.

Известен способ изготовления объемных деталей (заявка РФ 2014131354, В23К 26/342; B22F3/105, 2016), включающий подачу исходного материала при воздействии под углом лазерного луча на исходный материал, при котором выполняется сканирующее движение лазера. Воздействие лазером ведут в среде аргона. В качестве исходного материала используется одна или две сварочные проволоки, которые предварительно подогревают с помощью индуктора или объемного лазера и подают перпендикулярно поверхности детали. Лазерный луч направлен под углом к наплавляемому материалу. На расплавленный слой воздействуют ультразвуком. Вместе с наплавлением выполняют выравнивание, перемешивание и уплотнение исходного материала в расплавленном слое

Известно устройство, которое реализует способ изготовления объемных деталей, отличающийся от предыдущего тем, что используют дуговую и лазерную головки, выполненные в едином блоке параллельно друг другу, и автоматическую подачу сходного материала. При этом лазерный луч и дуговую горелку направляют под углом к свариваемым деталям и перемещают вдоль их стыка, а сварочную проволоку подают под сварочную головку (заявка РФ 2014131214, В23К 26/342; B22F3/105, 2016).

Известно изобретение, раскрывающее процесс прямого осаждения металла с использованием лазерного/дугового гибридного процесса для изготовления трехмерных форм, включающий этапы осаждением на подложку первого слоя расплавленного материала из металлического сырья с использованием лазерного излучения и электрической дуги (WO2006133034, В23К 26/14; В26К 26/34). В качестве металлического сырья используется металлическая проволока, являющаяся расходным электродом. Процесс ведется в среде инертного газа. Электрическую дугу генерируют между исходным сырьем металла и подложкой и воздействие дуги на лазерное излучение с образованием расплавленного металла на подложке. В другом варианте дуга подвергается лазерному излучению одновременно с образованием дуги. В дальнейшем на образовавшийся сплошной металлический слой осаждают одно или несколько дополнительных слоев металла.

Недостаток этих способов заключается в высокой энергоемкости и удельном тепловложении в наплавленный материал, что приводит к короблению изделия. Для получения полноценной заготовки изделия наплавку производят с припуском не только на механическую обработку, но и для и компенсации коробления, что приводит к увеличению объема наплавляемого материала и времени производства заготовки.

Задачей предлагаемого технического решения является создание такого способа обработки и получения изделия из металла гибридной лазерно-дуговой наплавкой с комбинированной газовой защитой, который позволит достигнуть необходимого уровня качества геометрии заготовки и получения изделия из металла.

Технический результат заключается в снижение удельного тепловложения в конструкцию изделия; повышение стабильности плавления проволоки; увеличение скорости наплавки; улучшение качества поверхности; уменьшении припусков на последующую механическую обработку.

Технический результат достигается тем, что способ гибридной лазерно-дуговой наплавки изделия из металла включает формирование сварочной ванны на изделии в виде подложки, детали или предыдущего наплавленного слоя, путем одновременного воздействия электрической дуги и лазерным лучом в защитной среде, состоящей из инертного газа, согласно изобретению, воздействие электрической дугой осуществляют посредством дуговой горелки с подачей защитной среды через внутреннее цилиндрическое сопло дуговой горелки, коаксиальное плавящемуся электроду, и наружное цилиндрическое сопло, концентричное внутреннему соплу, при этом в качестве инертного компонента защитной среды используют аргон, активного газа - СО2, смесь - на основе упомянутых газов в пропорциях 85/15% и 98/2% соответственно. В качестве плавящегося электрода используют проволоку диаметром 0,8-1,2 мм. Наплавку осуществляют со скоростью более 600 мм/мин и диаметре пятна нагрева лазерным лучом от 0,1 до 0,5 диаметра упомянутой проволоки. Мощность используемого диодного лазера непрерывного действия составляет 100-200 Вт. Дуговую головку располагают вертикально для формирования одинаковой ширины наплавляемого валика при перемещениях плавящей головки в различных направлениях. Угол наклона лазерного луча лежит в пределах 40-50°.

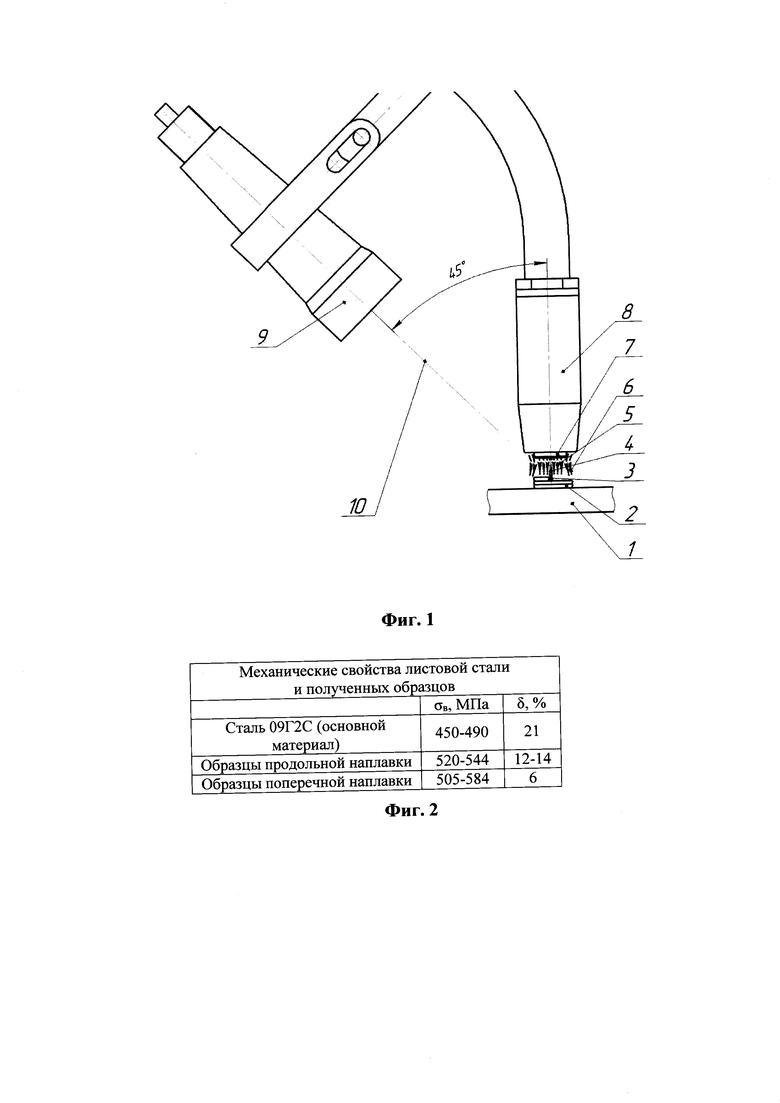

На фиг. 1 представлена схема реализации предложенного способа; на фиг. 2 представлены результаты сравнения механических характеристик полученных образцов с листовым прокатом; на фиг. 3 - наплавленные образцы после механических испытаний: а) продольные, б) поперечные; на фиг. 4 - микрошлиф вдоль наплавки х500; на фиг. 5 - микрошлиф вдоль наплавки х100; на фиг. 6 - микрошлиф поперек наплавки х500; на фиг. 7 - микрошлиф поперек наплавки х100.

На фиг. 1 обозначены:

1 - подложка для наплавки

2 - наплавленный слой

3 - дуга

4 - плавящийся электрод (проволока)

5 - внутренний поток защитного газа

6 - внешний поток защитного газа

7 - внутреннее сопло

8 - внешнее сопло

6

9 - источник лазерного излучения

10 - лазерный луч

Суть предложенного способа заключается в следующем.

Лазерный луч 10 подогревает металл подложки 1, детали или предыдущего наплавленного слоя непосредственно под траекторией подачи проволоки 4.

Внешний поток защитного газа 6, создаваемый внешним соплом 8, оттесняет окружающую атмосферу, а внутренний поток 5, сформированный внутренним соплом 7, создает давление на дугу 3. Обжатие электрической дуги 3 внутренним потоком 5 защитного газа увеличивает удельную плотность мощности дуги 3, что позволяет снизить параметры горения дуги.

При скорости наплавки 600 мм/мин. и выше, токе на дуге ≤90 А и напряжении ≤16 В образуются пустоты в наплавляемом слое. Это связано со снижением скорости эмиссии электронов с поверхности наплавки электрической дугой в единицу времени. Данный эффект приводит к дефектам. Введение второго источника тепла в виде диодного лазера 9 непрерывного действия мощностью 100-200 Вт. позволяет увеличить эмиссию электронов с поверхности подложки 1, детали или предыдущего наплавленного слоя 2 для повышения эмиссии электронов, что позволяет увеличить скорости наплавки свыше 600 мм/мин. Увеличение скорости наплавки по траектории движения позволяет уменьшить толщину наплавленного слоя 2, что повышает качество получаемой поверхности (снижается шероховатость и уменьшается припуск на постобработку), увеличивается производительность наплавки.

Снижение удельного тепловложения в изделие достигается допустимым уменьшением мощности источника тепла без ухудшений стабильности горения дуги, увеличением скорости наплавки по траектории движения, улучшение теплоотвода за счет многопоточной системы защиты и возможной двухсредной защиты наплавляемого металла (с учетом влияния 7

на структуру наплавленного слоя).

Пример использования предлагаемого способа.

Способ был опробован на образцах размером 100×100×100 и толщиной стенки 2 мм и деталях «шнек», «крыльчатка» полученных от предприятий нефтегазового кластера Воронежской области для отработки возможности производства разрабатываемой технологией.

Лазерно-дуговая наплавка проводилась в смеси инертного газа Аргон и активного газа СО2 в соотношении 85/15% при одновременном воздействии излучения лазера ДЛМ-30 компании IPG Photonics мощностью 100 Вт и сварочной дуги от источника TPS320i компании Fronius. При подаче проволоки диаметром от 0,8 до 1,2 мм. Для способа была использована головка компании Fronius с некоторыми доработками. Наплавка велась при скорости 650 мм/мин.

Получены первые экспериментальные образцы стандартной формы по ГОСТ 6996-66 и исследованы их механические свойства. Установлено, что прочностные характеристики полученных образцов соответствуют характеристикам листового материала по ГОСТ 19281-89 с гарантированными механическими свойствами (фиг. 2).

Помимо проведения механических испытаний, элементы продольных и поперечных образцов подготовили для исследования на наличие пор и выявлению микроструктуры. Микроструктура образцов представлена на фиг. 4-7. Структура равномерная, мелкозернистая, что является хорошим показателем в сравнении со структурой стальных заготовок, полученных литьем.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2020 |

|

RU2751403C1 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668623C1 |

| Способ ремонта металлических трубопроводов в полевых условиях и установка для его осуществления | 2020 |

|

RU2734312C1 |

| Способ создания металлических деталей, в котором используется осаждение материала, и устройство для осуществления этого способа | 2016 |

|

RU2723496C2 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668621C1 |

| СПОСОБ ДУГОВОЙ НАПЛАВКИ С ИСПОЛЬЗОВАНИЕМ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 2020 |

|

RU2742408C1 |

| СПОСОБ ИМПУЛЬСНОЙ ЛАЗЕРНОЙ НАПЛАВКИ МЕТАЛЛОВ | 2011 |

|

RU2502588C2 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ СТЫКОВЫХ СОЕДИНЕНИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2572671C1 |

| Способ лазерно-дуговой сварки плавящимся электродом в среде защитного газа стыкового соединения сформованной трубной заготовки | 2017 |

|

RU2668625C1 |

| Устройство для лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660503C1 |

Изобретение относится к способу гибридной лазерно–дуговой наплавки изделия из металла. Способ включает формирование сварочной ванны на изделии в виде подложки, детали или предыдущего наплавленного слоя одновременным воздействием электрической дуги и маломощным лазерным лучом 100-200 Вт в защитной среде. Используют смесь газов, состоящую из инертного и/или активного газа. Подачу защитной среды осуществляют через внутреннее цилиндрическое сопло дуговой горелки, коаксиальное плавящемуся электроду, и наружное цилиндрическое сопло, концентричное внутреннему. Технический результат заключается в снижении удельного тепловложения в изделие, повышении стабильности плавления проволоки, улучшении качества поверхности и уменьшении припусков на последующую механическую обработку. 7 ил.

Способ гибридной лазерно-дуговой наплавки изделия из металла, включающий формирование сварочной ванны на изделии в виде подложки, детали или предыдущего наплавленного слоя путем одновременного воздействия электрической дуги и лазерным лучом в защитной среде, состоящей из инертного и/или активного газа, отличающийся тем, что воздействие электрической дугой осуществляют посредством дуговой горелки с подачей защитной среды через внутреннее цилиндрическое сопло дуговой горелки, коаксиальное плавящемуся электроду, и наружное цилиндрическое сопло, концентричное внутреннему соплу, при этом в качестве инертного компонента защитной среды используют аргон, а в качестве активного газа используют CO2, смесь на основе упомянутых газов в пропорциях 85/15% и 98/2% соответственно, а в качестве плавящегося электрода используют проволоку диаметром 0,8-1,2 мм, при этом наплавку осуществляют со скоростью более 600 мм/мин при диаметре пятна нагрева лазерным лучом от 0,1 до 0,5 диаметра упомянутой проволоки, при этом используют диодный лазер непрерывного действия мощностью 100-200 Вт, причем дуговую горелку располагают вертикально, а лазерный луч с углом наклона 40-50°.

| WO 2006133034 A1, 14.12.2006 | |||

| Ручной ткацкий станок | 1923 |

|

SU821A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ТРУБЫ С ПОМОЩЬЮ ЛАЗЕРНОЙ СВАРКИ | 2011 |

|

RU2563067C2 |

| RU 2014131354 A, 20.02.2016 | |||

| EP 1212165 A1, 12.06.2002 | |||

| CN 107252976 A, 17.10.2017. | |||

Авторы

Даты

2019-12-11—Публикация

2018-11-22—Подача