Предлагаемое изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении биметаллических лент, состоящих из стальной основы, покрытой цветным металлом или его сплавом.

Известен способ получения многослойного металла, технологический процесс которого включает в себя подготовку поверхности основного и плакирующего слоев, плакирование (совместную пластическую деформацию основы и покрытия), промежуточный диффузионный отжиг, травление биметаллической полосы, холодную прокатку биметаллической полосы, окончательный рекристаллизационный отжиг, травление и адьюстажные операции (Биметаллический прокат. Учебное пособие для вузов. М., Металлургия. 1970. Авторы: Засуха П.Ф. Корщиков В.Д. и др., стр. 204 - 209).

Недостатком данного способа является возможность получить ленты только толщиной до 1,5 мм. Получение лент большей толщины требует применения оборудования большой мощности.

Кроме того, известен способ (Авт. св. СССР N 726760 МКИ B 23 K 20/04, 1979), позволяющий получить биметаллические соединения толщиной до 3,2 мм.

Недостатком данного способа является необходимость проведения операции нормализации горячекатаной полосы, а обжатие при калибровочной прокатке со степенью деформации менее 15% не обеспечивает технических требований по точности.

Цель предлагаемого изобретения - повышение качества биметаллических лент и снижение затрат при их производстве.

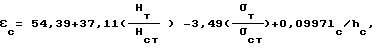

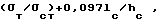

В способе изготовления биметалла томпак - сталь - томпак толщиной от 2,9 до 3,2 мм методом холодного плакирования используют ленту стальную горячекатаную марки 18ЮА и ленту томпаковую марки Л90, обеспечивая соотношение пределов текучести наружной (томпаковой) и внутренней (стальной) ленты в диапазоне от 0,74 до 0,84. Для обеспечения необходимой толщины покрытия используют ленты, обеспечивающие соотношение исходных размеров лент в диапазоне от 0,053 до 0,06, а минимально необходимая степень деформации в плакирующем проходе определяется по выражению:

где

Hт/Hст - отношение исходных толщин томпака и стали;

σт/σст- - отношение исходного предела текучести томпака к исходному пределу текучести стали;

lс/lс - коэффициент формы очага деформации (lс - дуга захвата, hс - средняя толщина пакета в очаге деформации).

Сплакированные рулоны биметаллического подката подвергают термической обработке для снятия внутренних напряжений, травлению, калибровочной прокатке с суммарным обжатием от 15 до 30% и окончательной термической обработке для обеспечения требуемых механических свойств и структуры.

Пример.

Плакирование осуществляли на промышленном четырехвалковом стане 400/1000 х 500. В качестве основного слоя использовали ленту стальную горячекатаную марки 18ЮА размером 7,5 х 270 мм с пределом текучести σто= 302 МПа, а в качестве материала покрытия - ленту томпаковую марки Л90 сечением 0,4 х 288 мм с пределом текучести σтп= 225 МПа. Совместную пластическую деформацию лент после их обезжиривания, травления и зачистки металлическими щетками осуществляли по схеме:

(7,5 + 2 • 0,4) -> 3,75 мм

Усилие плакирования при этом составляло 7000 oC 7800 кН, заднее натяжение стальной основы - 5000 МПа, латунного покрытия - 40 МПа, переднее натяжение биметалла - 2500 МПа. Профилировка валков: верхний - цилиндрический, нижний - с выемкой по длине рабочей части 0,1 мм. Диффузионный отжиг при температуре 700 - 720oC в течение 1200 мин проводили для снятия внутренних напряжений и предотвращения растрескивания кромок ленты. Окончательная холодная прокатка производилась на четырехвалковом стане 250/750 х 500 по схеме:

3,75__→3,55__→3,35__→3,2 мм

3,75__→3,55__→3,35__→3,20__→3,00__→2,9 мм

Натяжение полосы колебалось по проходам от 2800 до 3000 МПа. Профилировка рабочих валков: верхний - с выпуклостью по длине рабочей части, равной 0,1 мм, нижний - цилиндрический.

Термическая обработка после окончательной холодной прокатки производилась для обеспечения требований механических свойств и микроструктуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛА СТАЛЬ-ЛАТУНЬ | 1996 |

|

RU2122929C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562191C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЕЛАТУННОЙ МНОГОСЛОЙНОЙ КОМПОЗИЦИИ | 2006 |

|

RU2347655C2 |

| БИМЕТАЛЛ ДЛЯ ИЗГОТОВЛЕНИЯ МОНЕТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1994 |

|

RU2071892C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562193C1 |

| Способ получения биметаллических лент для электротехнических устройств | 1989 |

|

SU1703335A1 |

| БИМЕТАЛЛИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2007 |

|

RU2381845C2 |

| Способ изготовления биметаллических лент | 1984 |

|

SU1191232A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНОЙ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2001 |

|

RU2184641C1 |

| БИМЕТАЛЛИЧЕСКАЯ КОМПОЗИЦИЯ ЦВЕТНОЙ МЕТАЛЛ - ЦВЕТНОЙ МЕТАЛЛ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2122930C1 |

Способ включает совместную прокатку стальной горячекатанной ленты и ленты из томпака с соотношением пределов текучести материалов 0,74 - 0,84 и толщин 0,053 - 0,06 в холодную со степенью деформации не меньше, чем определяемой из предложенного соотношения, в валках, верхний из которых имеет цилиндрический профиль, а нижний - выемку по длине рабочей части 0,1 мм, затем проводят диффузионный отжиг при температуре 700 - 720oC в течение 1200 мин, калибровочную холодную прокатку с суммарным обжатием 15 - 20% на профильных валках с верхним, имеющим выпуклость по длине рабочей части 0,1 мм, и нижним - цилиндрическим, после чего осуществляют рекристаллизационный отжиг. Способ позволяет повысить качество биметаллической ленты и снизить затраты на ее производство. 2 з.п.ф-лы.

εc=54,39+37,11(Hт/Hст)-

где εc- степень деформации;

Hт/Hст - отношение исходных толщин томпака и стали;

σт/σст- отношение исходных пределов текучести томпака и стали;

lс - дуга захвата в очаге деформации;

hст - средняя толщина пакета в очаге деформации,

при этом прокатку осуществляют в валках, верхний из которых имеет цилиндрический профиль, а нижний - выемку по длине рабочей части 0,1 мм, после прокатки дополнительно проводят диффузионный отжиг при температуре 700 - 720oC в течение 1200 мин, калибровочную холодную прокатку с суммарным обжатием от 15 до 20% на профильных валках с верхним, имеющим выпуклость по длине рабочей части 0,1 мм, и нижним - цилиндрическим, после чего осуществляют рекристаллизационный отжиг.

| SU, 1542743, A1, 07.06.90 | |||

| SU, 1171255, A, 07.08.85 | |||

| SU, 820934, A, 25.04.81 | |||

| SU, 963762, A, 07.10.92 | |||

| SU, 1094702, A, 30.05.84 | |||

| Засуха Л.Ф | |||

| и др | |||

| Биметаллический прокат | |||

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Ротационный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию, и т.п. работ | 1924 |

|

SU204A1 |

Авторы

Даты

1998-10-10—Публикация

1997-04-07—Подача