Изобретение относится к металлургическому производству, в частности к обработке металлов давлением, преимущественно к изготовлению биметаллических лент латунь - низкоуглеродистая сталь - латунь, предназначенных для глубокой вытяжки.

Цель изобретения - повышение производительности процесса получения биметаллических лент;, предназначенных для глубокой вытяжки и улучшение их качества.

Способ осуш,ествляется следующим образом. Стальную и латунные заготовки подвергают травлению, промывке, сушке и механической зачийтке контактных поверхностей врашающимися металлическими щетками (для стальной заготовки с двух, а для латунных с одной стороны).

Стальную заготовку перед подачей в валки плакировочного стана нагревают любым известным методом, например индукционным, до 100-180°С, совмещают с заготовками плакирующего слоя и проводят совместную прокатку с обжатием 40-80%. Биметаллический подкат транспортируют к стану холодной прокатки и проводят окончательную холодную прокатку биметаллической ленты до необходимой толщины. Затем биметаллическую ленту подвергают рекристаллизационному отжигу при 650-720°С с выдержкой в течение 2-4 ч.

Нагрев стальной заготовки перед плакированием на 100-180°С улучшает условия схватывания и повышает прочность сцепления слоев, что выражается в снижении уровня межслойных напряжений, вызываемых конструктивной и механической неоднородностью слоистой металлической композиции и разогревом в очаге деформации ее составляющих, обладающих различными коэффициентами линейного расширения.

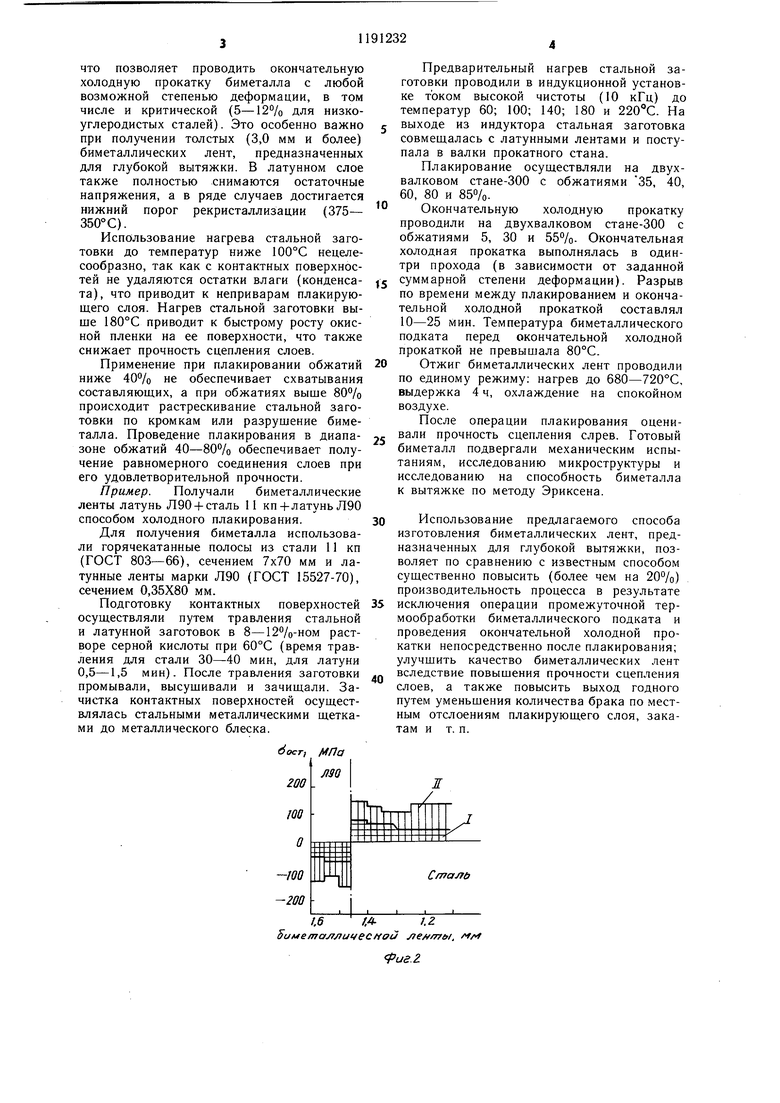

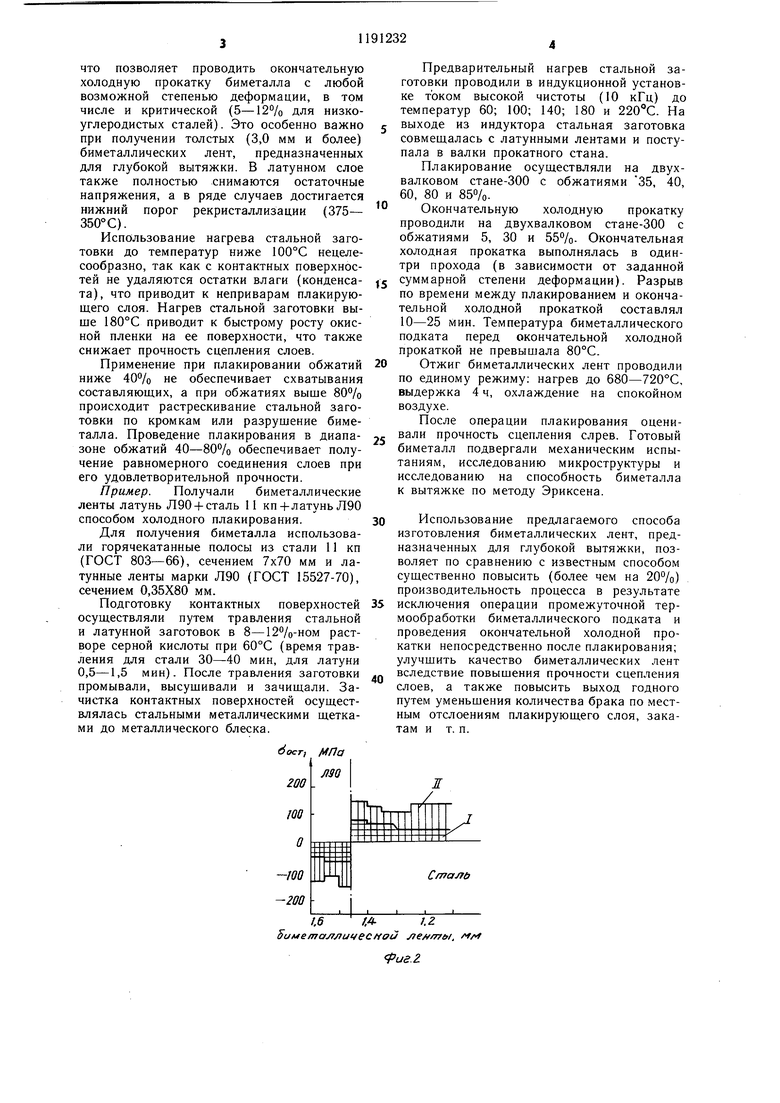

На фиг. 1 и 2 показано распределение температур в составляющих биметалла латунь - низкоуглеродистая сталь - латунь по сечению подката после выхода его из валков плакировочного стана при реализации известного способа (прототипа); и распределение остаточных напряжений, соответственно; на фиг. 3 и 4 - то же, при реализации предлагаемого способа на фиг. 5 - кривая зависимости прочности сцепления слоев в биметаллическом от температуры нагрева стальной заготовки перед плакированием.

Кривая 1 показывает распределение температуры по сечению биметаллического подката на выходе из очага деформации при реализации известного способа и минимальных значениях параметров плакирования - обжатие , скорость прокатки 0,8 м/с, а кривая 2 - при максимальных значениях параметров плакирования - обжатие 80%,

скорость прокатки 3,0 м/с. Эпюра 1 показывает распределение остаточных напряжений в слоях биметаллического подката, соответствующее кривой 1, а эпюра II - кривой 2.

В биметаллическом подкате латунь - низкоуглеродистая сталь - латунь остаточные механические и термические напряжения совпадают по знаку в слоях латуни и стали. Остаточные термические напряжения возникают вследствие разогрева составляющих в очаге деформации и ограничения возможности сдвига слоев друг относительно друга при схватывании их друг с другом. В результате совместным действием

5 остаточных механических и термических напряжений определенная часть установивщихся в процессе плакирования металлических связей между слоями разрушается и прочность сцепления слоев не превыщает 40-60 МПа. Указанный уровень прочности

0 сцепления слоев не позволяет проводить окончательную холодную прокатку биметаллических лент. Повыщение уровня прочности сцепления слоев в известном способе достигается при проведении диффузион5 ного промежуточного отжига.

Подогрев стальной заготовки перед плакированием на 100-180°С (нижнее значение интервала рекомендовано для минимальных параметров плакирования, аналогичных описанным, а верхнее - для максимальных) позволяет получить на выходе из очага деформации распределение температуры по сечению биметаллического подката, показанное на фиг. 3. Кривая 3 соответствует плакированию с обжатием 40%, скорости прокатки 0,8 м/с и нагреву стальной заготовки до 100°С; кривая 4 - соответственно 80%; 3,0 м/с и 180°С. Эпюры III и IV на фиг. 4 соответствуют распределениям температуры по сечению биметаллического подката 3 и 4 на фиг. 3.

Подогревом стальной заготовки перед плакированием с учетом нагрева составляющих в процессе пластической деформации улучшаются условия схватывания слоев, т. е. улучшаются условия сохранения и развития металлических связей образовав5 шихся между поверхностями металлических слоев, вследствие снижения уровня остаточных напряжений, интенсификации диффузионных процессов в условиях повышенных температур и релаксации напряжений в слоях металлической композиции. В результате прочность сцепления слоев в биметаллическом подкате возрастает в 2-2,5 раза (кривая 5, фиг. 5).

Кроме того, использование накопленной теплоты деформации при нагреве стальной заготовки обеспечивает полную релаксацию остаточных напряжений в стальном слое (возврат). При этом сохраняется структура холоднодеформированного металла. что позволяет проводить окончательную холодную прокатку биметалла с любой возможной степенью деформации, в том числе и критической (5-12% для низкоуглеродистых сталей). Это особенно важно при получении толстых (3,0 мм и более) биметаллических лент, предназначенных для глубокой вытяжки. В латунном слое также полностью снимаются остаточные напряжения, а в ряде случаев достигается нижний порог рекристаллизации (375- 350°С). Использование нагрева стальной заготовки до температур ниже 100°С нецелесообразно, так как с контактных поверхностей не удаляются остатки влаги (конденсата), что приводит к неприварам плакирующего слоя. Нагрев стальной заготовки выше 180°С приводит к быстрому росту окисной пленки на ее поверхности, что также снижает прочность сцепления слоев. Применение при плакировании обжатий ниже 400/0 не обеспечивает схватывания составляющих, а при обжатиях выше происходит растрескивание стальной заготовки по кромкам или разрушение биметалла. Проведение плакирования в диапазоне обжатий 40-80% обеспечивает получение равномерного соединения слоев при его удовлетворительной прочности. Пример. Получали биметаллические ленты латунь Л90-1-сталь 11 кп-Ьлатунь Л90 способом холодного плакирования. Для получения биметалла использовали горячекатанные полосы из стали 11 кп (ГОСТ 803-66), сечением 7x70 мм и латунные ленты марки Л90 (ГОСТ 15527-70), сечением 0,35X80 мм. Подготовку контактных поверхностей осуществляли путем травления стальной и латунной заготовок в 8-12%-ном растворе серной кислоты при 60°С (время травления для стали 30-40 мин, для латуни 0,5-1,5 мин). После травления заготовки промывали, высушивали и зачищали. Зачистка контактных поверхностей осуществлялась стальными металлическими щетками до металлического блеска.

doer, мПа

200 .

1.6/А1.2.

Зимея7aJ7Лuчec ной . /% Предварительный нагрев стальной заготовки проводили в индукционной установке током высокой чистоты (10 кГц) до температур 60; 100; 140; 180 и 220С. На выходе из индуктора стальная заготовка совмещалась с латунными лентами и поступала в валки прокатного стана. Плакирование осуществляли на двухвалковом стане-300 с обжатиями 35, 40 60, 80 и 85%. Окончательную холодную прокатку проводили на двухвалковом стане-300 с обжатиями 5, 30 и 55%. Окончательная холодная прокатка выполнялась в одинтри прохода (в зависимости от заданной суммарной степени деформации). Разрыв по времени между плакированием и окончательной холодной прокаткой составлял 10-25 Мин. Температура биметаллического подката перед окончательной холодной прокаткой не превышала 80°С. Отжиг биметаллических лент проводили по единому режиму: нагрев до 680-720°С, выдержка 4 ч, охлаждение на спокойном воздухе. После операции плакирования оценивали прочность сцепления слрев. Готовый биметалл подвергали механическим испытаниям, исследованию микроструктуры и исследованию на способность биметалла к вытяжке по методу Эриксена. Использование предлагаемого способа изготовления биметаллических лент, предназначенных для глубокой вытяжки, позволяет по сравнению с известным способом существенно повысить (более чем на 20%) производительность процесса в результате исключения операции промежуточной термообработки биметаллического подката и проведения окончательной холодной прокатки непосредственно после плакирования; улучшить качество биметаллических лент вследствие повышения прочности сцепления слоев, а также повысить выход годного путем уменьшения количества брака по местным отслоениям плакирующего слоя, закатам и т. п.

Л90

200

1.6

7Л

1.2 Paccrrjo Htfe от Фиг. 3

МПа

Л90

ж

у.ж

-100

Crrryjjtf

-гоо

1.2

Г.

1.6 диметалли ес/ ой , Af/vf фи 4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЕЛАТУННОЙ МНОГОСЛОЙНОЙ КОМПОЗИЦИИ | 2006 |

|

RU2347655C2 |

| Способ получения биметаллических лент для электротехнических устройств | 1989 |

|

SU1703335A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛА СТАЛЬ-ЛАТУНЬ | 1996 |

|

RU2122929C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ ЛЕНТ | 1997 |

|

RU2119853C1 |

| Способ получения многослойной ленты | 1989 |

|

SU1731534A1 |

| БИМЕТАЛЛИЧЕСКАЯ ПОЛОСА | 2006 |

|

RU2324598C2 |

| Биметаллическая тонкая полоса и способ ее получения | 2015 |

|

RU2613543C1 |

| Способ производства ленты для химических источников тока | 1990 |

|

SU1738555A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНОЙ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2001 |

|

RU2184641C1 |

| СПОСОБ ПЛАКИРОВАНИЯ ДВУСЛОЙНОГО БИМЕТАЛЛА | 1991 |

|

RU2025237C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ЛЕНТ, преимущественно латунь - низкоуглеродистая сталь - латунь, для глубокой вытяжки, включающий подготовку контактных поверхностей заготовок, сборку их в пакет, прокатку пакета, окончательную холодную прокатку и отжиг, отличающийся тем, что, с целью повыщения производительности процесса и улучшения качества биметаллических лент, стальную заготовку перед сборкой в пакет нагревают до 100-180°С, прокатку пакета осуществляют с обжатием 40-80°/о, а окончательную холодную прокатку выполняют непосредственно после прокатки пакета. (Л о 1C со 1C Paccino fft/e Ofn Фие. i

601001 0180220

ература нагрева cma bffot saeomff ffu, С

фиг. 5

| Засуха П | |||

| Ф | |||

| и Др | |||

| «Биметаллический прокат, «Металлургия, М., 1970, с | |||

| Счетная таблица | 1919 |

|

SU104A1 |

| т: С | |||

Авторы

Даты

1985-11-15—Публикация

1984-06-28—Подача