Изобретение относится к абсорбционным холодильным системам. В частности, изобретение касается ингибирующих коррозию рабочих жидкостей для использования в таких системах, а также способа получения таких жидкостей. Жидкости содержат ингибиторы, уменьшающие коррозию металлов, находящихся в системе в контакте с рабочей жидкостью.

В абсорбционных холодильных системах используют несколько различных сочетаний хладагента и адсорбента. Одним из таких сочетаний является вода и галогенид лития, в частности бромид лития, хлорид лития или иодид лития, которые смешивают с получением концентрированного раствора соли лития. Другим возможным вариантом является сочетание воды и аммиака.

В качестве конструкционных материалов в абсорбционных холодильных системах, как правило, используют железо и сплавы на его основе, в частности сталь, а также и медные сплавы. Коррозия этих материалов может вызывать ряд проблем. Озабоченность вызывают не только потери металла, но и возможность образования газообразного водорода при окислении сплавов железа. Особое беспокойство вызывает коррозия в системах, содержащих галогениды лития. Независимо от используемого сочетания хладагента и абсорбента в конкретной системе, скорость коррозии повышается с повышением температуры в системе.

В технике известно, что добавка соли хрома, в частности хромата лития, к раствору хладагент-абсорбент в абсорбционной холодильной системе эффективно снижает коррозию металла. Присутствие хромата способствует образованию защитного слоя оксидов железа и хрома на поверхностях системы, находящихся в контакте с абсорбентом. С уменьшением окисления железа наблюдается соответствующее уменьшение неконденсируемого водорода. Однако присутствие хрома вызывает некоторую обеспокоенность с точки зрения безопасности для здоровья. По меньшей мере одно правительственное учреждение - Агентство по охране окружающей среды США - указало на концерогенность хрома и запретило использование соединений хрома в системах, открытых в атмосферу. На данный момент нет ограничений на использование соединений хрома в закрытых системах, но в ближайший момент они могут появиться. Разумеется, абсорбционные холодильные системы являются закрытыми, но некоторое количество рабочей жидкости из системы может попасть в атмосферу при отборе проб в ходе производства и выливаться при заполнении и эксплуатации систем. По окончании срока эксплуатации системы ее содержание требует утилизации рабочей жидкости, включая содержащиеся в ней соединения хрома.

Для абсорбционных холодильных систем требуются рабочие жидкости, содержащие ингибитор, эффективно снижающий коррозию металлических элементов систем и не имеющий недостатков в отношении окружающей среды и здоровья человека, характерных для ингибиторов, содержащих соединения хрома. Необходимо, чтобы эти жидкости можно было использовать в нескольких различных типах систем, и чтобы они эффективно ингибировали коррозию даже при очень высоких температурах, развивающихся в абсорбционных системах тройного действия и в системах, обогреваемых природным газом или пропаном.

В изобретении предложен не содержащий хрома водный раствор галогенида лития или аммиака в качестве рабочей жидкости для абсорбционной холодильной системы. В дополнение к аммиаку или соли лития раствор содержит соединение, содержащее молибдат, борат, или, в предпочтительном варианте, силикат, так что в рабочей жидкости присутствуют ионы молибдата, бората или силиката. К раствору добавляют содержащее гидроксид соединение в количестве, достаточном для придания раствору сильной основности. Добавленные компоненты представляют собой эффективные ингибиторы коррозии. Ингибирующее действие жидкостей в данном случае выше, чем для известных ингибиторов на основе хромата лития.

Рабочую жидкость готовят добавлением галогенида или аммониевой соли молибдена, бора, или, в предпочтительном варианте, кремния, к водному раствору аммиака или соли лития. Кроме того, для достижения нужной степени основности добавляют гидроксиды натрия, лития, калия или аммония. Предпочтительно компоненты добавляют в виде водных растворов.

В одном из вариантов выполнения предложенной в данном изобретении жидкости ее способность к ингибированию коррозии проверяли как в лабораторных условиях с использованием образцов стали и меди, так и в действующей холодильной системе. Результаты испытаний показывают, что предложенная жидкость обеспечивает более высокую стойкость к коррозии по сравнению с хроматным ингибитором или другими ингибиторами и их смесями.

Предложенная в изобретении рабочая жидкость представляет собой водный раствор галогенсодержащей соли или аммиака. Дополнительно жидкость содержит в качестве ингибитора коррозии смесь ионов молибдата и бората. В одном из вариантов смесь также содержит ионы силиката. Кроме того, в жидкость добавляют гидроксилсодержащее соединение для введения ионов гидроксила и создания в растворе щелочной среды. Присутствие в растворе ионов молибдата, бората и силиката достигается добавлением соединений, содержащих, соответственно, молибдат, борат и силикат.

Как правило, в конкретной абсорбционной холодильной системе в качестве рабочей жидкости используют водный раствор бромида лития, хлорида лития, иодида лития или аммиака. В качестве рабочей жидкости в системе может быть также использован водный раствор двух или более галогенидов лития. Предпочтительно, чтобы ингибирующие коррозию соединения, содержащие молибдат, борат и силикаты, были солями, подобными основным компонентам жидкости. Так, если рабочая жидкость представляет собой водный раствор бромида лития, то в качестве добавок предпочтительно использовать молибдат лития, борат лития и силикат лития. Предпочтительно щелочную реакцию среды создают добавлением гидроксида лития. Если рабочей жидкостью является водный раствор аммиака, то в качестве добавок предпочтительны молибдаты аммония, лития или натрия, бораты аммония, лития или натрия, силикаты аммония, лития или натрия, при этом щелочную реакцию создают с помощью гидроксида аммония, лития или натрия. Добавки молибдата, бората и силиката калия при подщелачивании гидроксидом калия также дают удовлетворительные результаты.

Предлагаемую рабочую жидкость можно готовить методами смешения и растворения. Например, можно получать ингибирующую коррозию рабочую жидкость на основе бромида лития путем приготовления водного раствора бромида лития. Затем добавляют молибдат лития, борат лития и, в предпочтительном варианте, силикат лития и гидроксид лития. Предпочтительно введение этих добавок в раствор хладагента/адсорбента в виде водных растворов, а не растворение этих соединений непосредственно в растворе хладагента/адсорбента.

Рабочие жидкости на основе бромида лития, полученные в соответствии с данным изобретением, были исследованы как в лабораторных условиях, так и в действующей холодильной системе. Основной раствор бромида лития в одной из таких жидкостей представлял собой раствор бромида лития с концентрацией 55 мас.% и щелочной нормальностью 0,06 н. Концентрации других добавок составляли 150 ppm (миллионных частей) в расчете на Mo молибдата, 190 ppm в расчете на B бората и 10 ppm в расчете на Si силиката. Были также испытаны жидкости с близкими характеристиками, но без добавки соединения кремния.

Результаты испытаний показали, что полученные в соответствии с изобретением рабочие жидкости, содержащие или не содержащие силикат, обеспечивают более эффективное ингибирование коррозии по сравнению с рабочими жидкостями, содержащими хромат. Реальная скорость коррозии зависит от температурных условий, типа металла, а также условий контакта металла с рабочей жидкостью (с паровой фазой, с жидкой фазой или с обеими фазами - паровой и жидкой). В среднем, скорость как меди, так и стали, при использовании рабочей жидкости, полученной в соответствии с изобретением, примерно в сто раз ниже, чем для рабочей жидкости, не содержащей ингибиторов коррозии, и примерно в десять раз ниже по сравнению с рабочей жидкостью, содержащей хромовый ингибитор. При добавлении кремнийсодержащего соединения получены результаты в среднем лучше, чем для жидкости со смесью ингибиторов, не содержащих кремний.

Исходя из полученных результатов, можно предположить, что сопоставимые результаты могут быть получены для рабочей жидкости с концентрацией щелочи от 0,03 до 0,2 н, концентрацией молибдата от 120 до 180 ppm в расчете на Mo, концентрацией бората от 160 до 220 ppm в расчете на B и концентрацией силиката от 1 до 20 ppm в расчете на Si. Кроме того, для уменьшения коррозии эффективны и сравнительно небольшие концентрации добавок ингибиторов, начиная с 10 ppm в расчете на Mo молибдата и 1 ppm в расчете на B бората.

Испытания показывают, что на способность предложенной в изобретении рабочей жидкости к ингибированию коррозии не влияет введение других добавок, например, 2-этилгексанола. При продолжительном хранении предложенная в изобретении рабочая жидкость может слегка помутнеть. Помутнение не влияет на свойство ингибирования коррозии. Предложенная рабочая жидкость также препятствует осаждению меди на стальных элементах исследуемой системы. Важно, чтобы в жидкости не содержалось примесей кальция (максимум 1 ppm).

Некоторые компоненты смеси ингибиторов со временем расходуются после загрузки рабочей жидкости в систему, причем скорость расхода возрастает, когда система находится в работе. Поэтому желательно, чтобы концентрации компонентов в жидкости были несколько выше, чем необходимо, с учетом их расхода. При учете расхода необходимо, чтобы концентрация молибдата составляла 500 ppm Mo, концентрация бората - 1% (10000 ppm B), концентрация силиката - 100 ppm Si.

Следует обратить внимание, что указанные выше концентрации добавок отнесены с рабочей жидкости с нормальной концентрацией галогенида или галогенидов или аммиака, составляющей, например, 54-56 мас.%, водному раствору бромида лития, или водному раствору аммиака с концентрацией 10 мас.%.

Пример.

Испытания образца на коррозию проводили в реакторе повышенного давления производства PARR Instrument Company. Каждый сосуд был снабжен датчиками вакуума и повышенного давления, пробоотборниками для отбора проб газа и жидкости, тефлоновыми рубашками, разрывными дисками, клапанами для сброса давления, нагревательными кожухами и регуляторами температуры. Образцы для изменения скорости коррозии были набраны на специальной подставке так, что они подвергались воздействию пара, межфазной границы пар/жидкость и воздействию жидкости в закрытой системе. Каждый образец был изолирован от других образцов тефлоновыми шайбами.

В ходе анализа содержащий ингибиторы раствор LiBr концентрировали до 64 мас, %, охлаждали до температуры кристаллизации, составляющей 20oF, сбрасывали вакуум подачей инертного газа, открывали сосуд, отбирали пробу испытуемого раствора и помещали в остальной раствор подставку с образцами так, чтобы образцы, находящиеся в центре, находились на границе раздела пар/жидкость. После размещения подставки с образцами реакционный сосуд герметично закрывали и откачивали до достижения вакуума 0,0025 дюйма. Сосуд затем нагревали до соответствующей температуры испытания. Обычно испытание проводили 2 или 6 недель. Во время испытаний регулировали и записывали температуру и давление.

После окончания испытания сосуд охлаждали до комнатной температуры так, чтобы образовавшийся газ можно было проанализировать на газовом хроматографе. После проведения анализа сосуд нагревали повторно до температуры на 20oF выше температуры кристаллизации и выравнивали давление. После открывания сосуда подставку с образцами вынимали и немедленно ополаскивали деионизированной водой. Раствор отбирали для анализа.

После проведения испытания сосуд и его части подвергали химической очистке. Образцы взвешивали, фотографировали, анализировали на образование пленки и затем очищали в соответствии с методикой ASTM G1-90. После очистки образцы повторно взвешивали, фотографировали и анализировали для обнаружения локального воздействия и коррозионного растрескивания. Скорость коррозии в миль/год рассчитывали исходя из измеренной потери массы.

Для вышеописанных испытаний использовали следующие концентрации ингибиторов:

Хромат - 2100 ppm в расчете на L2CrO4, в 54% растворе LiBr

Молибдат - 150 ppm в расчете на Mo, в 54% растворе LiBr

Молибдат/борат - 150 ppm Mo в 54% растворе LiBr - 190 ppm B

Молибдат/борат/силикат - 150 ppm Mo - 190 ppm B в 54% растворе LiBr - 10 ppm Si

Борат/силикат - 190 ppm B в 54% растворе LiBr - 10 ppm Si

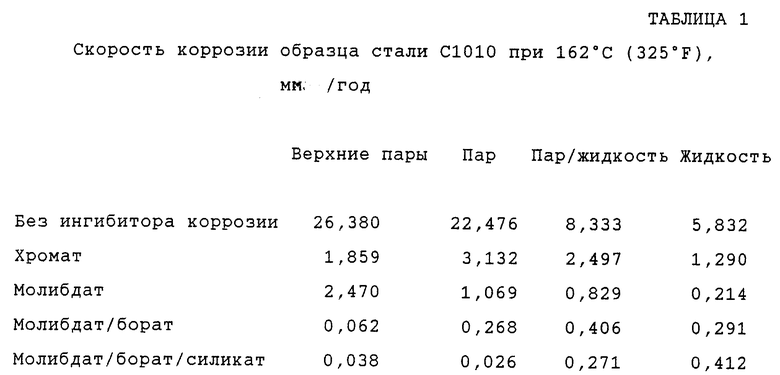

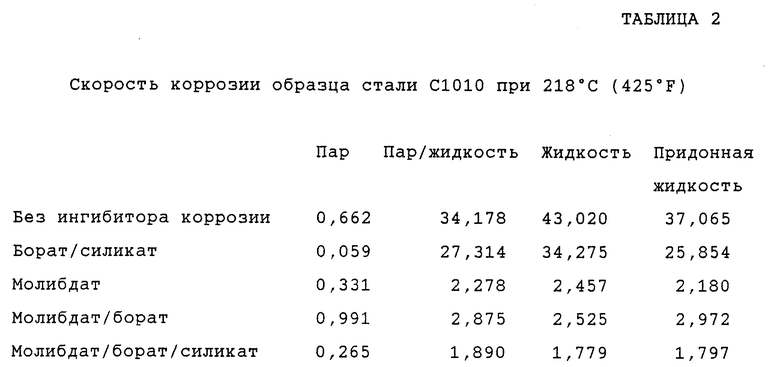

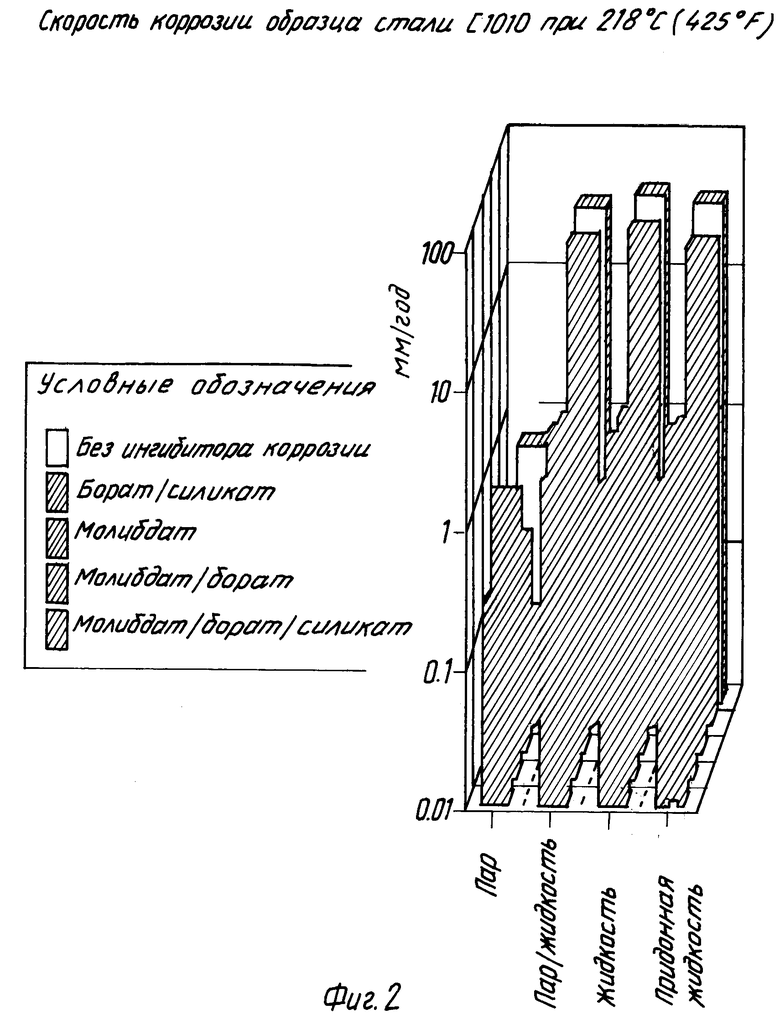

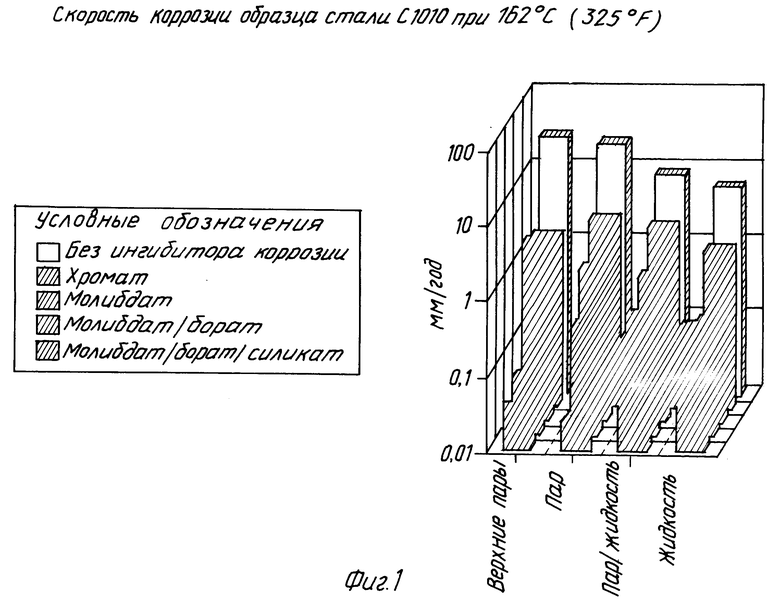

Результаты определения скорости коррозии в мм/год для образцов стали, находящихся в различных положениях внутри сосуда показаны в таблицах 1 и 2, а также представлены, соответственно, на фиг.1 и фиг.2.

Как видно из представленных результатов, использование смеси молибдат/борат хорошо защищает от коррозии в паровой фазе, в то время как использование смеси молибдат/борат/силикат дает еще более значительный эффект. Так, например, скорость коррозии при 162oC в присутствии раствора молибдата составила 1,069 мм/год, в присутствии раствора молибдат/борат 0,268 мм/год, а в присутствии раствора молибдат/борат/силикат - 0,026 мм/год. Такое значительное снижение скорости коррозии позволяет более эффективно эксплуатировать абсорбционные системы.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧЕЕ ТЕЛО ДЛЯ АБСОРБЦИОННЫХ ХОЛОДИЛЬНЫХ МАШИН И АБСОРБЦИОННЫХ ТЕРМОТРАНСФОРМАТОРОВ | 2010 |

|

RU2455585C2 |

| КОНЦЕНТРАТ СИЛИКАТСОДЕРЖАЩЕЙ ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 2016 |

|

RU2751005C2 |

| ТЕПЛООБМЕННЫЕ СРЕДЫ И СПОСОБЫ ПРЕДУПРЕЖДЕНИЯ КОРРОЗИИ В СИСТЕМАХ ТЕПЛООБМЕНА | 2017 |

|

RU2771525C2 |

| Абсорбирующий раствор сорбционных холодильных машин | 1990 |

|

SU1738818A1 |

| РАБОЧЕЕ ТЕЛО ДЛЯ АБСОРБЦИОННЫХ ХОЛОДИЛЬНЫХ МАШИН И ТЕРМОТРАНСФОРМАТОРОВ | 1999 |

|

RU2173692C2 |

| ЖИДКОСТИ-ТЕПЛОНОСИТЕЛИ И СОСТАВЫ ИНГИБИТОРОВ КОРРОЗИИ ДЛЯ ИХ ПРИМЕНЕНИЯ | 2013 |

|

RU2664511C2 |

| ЖИДКИЙ ТЕПЛОНОСИТЕЛЬ, СОДЕРЖАЩИЙ СИНЕРГИЧЕСКУЮ СМЕСЬ СОСТАВОВ ИНГИБИТОРОВ КОРРОЗИИ | 2019 |

|

RU2802675C2 |

| Рабочее тело для абсорбционных холодильных машин и термотрансформаторов | 1989 |

|

SU1685970A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОАЛМАЗОВ, ДОПИРОВАННЫХ ЭЛЕМЕНТОМ ГРУППЫ 14, И СПОСОБ ИХ ОЧИСТКИ | 2020 |

|

RU2825658C2 |

| Рабочая смесь для абсорбционной холодильной установки и абсорбционного трансформатора тепла | 1982 |

|

SU1070148A1 |

Изобретение в целом относится к абсорбционным холодильным системам. В частности, изобретение касается ингибирующих коррозию рабочих жидкостей для использования в таких системах, а также способа получения таких жидкостей. Жидкости содержат ингибиторы, уменьшающие коррозию металлов, находящихся в системе в контакте с рабочей жидкостью. Рабочая жидкость для абсорбционных холодильных систем содержит водный раствор по меньшей мере одного соединения, выбранного из группы, включающей бромид лития, хлорид лития, иодид лития и аммиак, молибдат от 10 до 500 ppm в расчете на Мо и борат от 1 до 10000 ppm в расчете на В при нормальности раствора от 0,05 до 0,07 н. Абсорбционная холодильная система содержит рабочую жидкость в виде водного раствора, содержащего по меньшей мере одно соединение, выбранное из группы, включающей бромид лития, хлорид лития, иодид лития и аммиак, молибдат от 10 до 500 ppm в расчете на Мо, борат от 1 до 10000 ppm в расчете на В и силикат от 1 до 20 ppm в расчете на Si. Способ получения рабочей жидкости включает приготовление водного раствора по меньшей мере одного соединения, выбранного из группы, включающей бромид лития, хлорид лития, иодид лития и аммиак, добавление к этому раствору в качестве ингибиратора коррозии водорастворимого соединения, содержащего молибдат, в количестве, достаточном для того, чтобы концентрация молибдата в растворе составляла от 10 до 500 ppm в расчете на Мо, и затем водорастворимого соединения, содержащего борат, в количестве, достаточном для того, чтобы концентрация бората в растворе составляла от 1 до 10000 ppm в расчете на В, и гидроксида в количестве, достаточном для того, чтобы нормальность раствора составила 0,03 - 0,2. Предложенная жидкость обеспечивает более высокую стойкость к коррозии по сравнению с хроматным ингибитором или другими ингибиторами и их смесями. 3 с. и 17 з.п.ф-лы, 2 табл., 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Перекрытие секции механизированной крепи | 1986 |

|

SU1411510A1 |

Авторы

Даты

1998-10-10—Публикация

1996-04-30—Подача