Изобретение относится к устройствам для измельчения зернистых и мелкокусковых материалов и предназначено, в частности, для размола стеклянных гранул при производстве керамических изоляторов запальных свечей.

Известны различные мельницы для тонкодисперсного размола зернистых и мелкокусковых материалов [1, 2].

Поскольку наибольшие трудности при получении однородного гранулометрического состава тонкодисперсного помола возникают на стадии его сепарирования (рассеивания по фракциям), то усилия разработчиков мельниц направлены на создание таких конструкций, которые размалывали бы исходный продукт до состояния, не требующего последующего сепарирования. Примером тому может служить мельница по а.с. N 1636043, в которой исходный продукт, не выходя из мельницы, пропускается через ее била до тех пор, пока не будет достигнута необходимая дисперсность. Использованный в известной мельнице принцип баланса аэродинамических и центробежных сил заслуживает внимания, поскольку позволяет обойтись без дорогостоящих мелкоячеистых сит для последующего сепарирования.

Авторы известной мельницы правы в том, что в ней достигается необходимая дисперсность помола, однако, в части достижения узкого гранулометрического состава следует отметить, что размеры рабочих органов мельницы, взаимоотношения взаимодействующих с ними узлов и деталей и соотношения этих размеров, обеспечивающие должное соотношение аэродинамических и центробежных сил, определяющих размеры гранул в помоле, не могут эксплуатационно регулироваться (не позволяет конструкция мельницы), поэтому известная мельница уже при изготовлении оказывается жестко запрограммированной только на один определенный размер получаемых гранул. Более того, при изготовлении технологически сложной известной мельницы неизбежны расхождения между расчетными и фактически выполненными размерами узлов и деталей, обусловленные допусками на изготовление, и поэтому может оказаться, что при получении тонкого и сверхтонкого помола именно нужный размер гранул, на который была спроектирована мельница, получен быть не может.

Наиболее близким изобретением является мельница для тонкодисперсного размола зернистых и мелкокусковых материалов, имеющая размольную камеру и устройство для разделения помола на фракции [5].

Однако, успешно решая задачу разделения муки на фракции при размоле растительного зерна, известная мельница оказалась непригодной для сепарирования тонкодисперсного стеклянного порошка, предназначенного для производства изоляторов запальных свечей. Это объясняется различием свойств муки из растительного зерна и свойств стеклянного порошка, вследствие чего "смазываются" различия между фракциями помола, оседающего в разных стаканах.

Задача изобретения - создание мельницы, позволяющей получить без сепарирования многофракционность помола с узким гранулометрическим составом в каждой фракции и с возможностью регулировки в процессе работы дисперсности помола (размера гранул во фракциях).

Поставленная задача решается тем, что в мельнице для тонкодисперсного размола зерновых и мелкокусковых материалов, имеющей размольную камеру и устройство для разделения помола на фракции, последнее выполнено в виде вытяжного воздушного канала, имеющего последовательно расположенные по его длине ловушки-сборники, число которых соответствует количеству требуемых фракций помола.

Технический результат заключается в получении тонкодисперсного порошка, разделенного на фракции без применения мелкоячеистых дорогостоящих сит с узким гранулометрическим составом в каждой фракции и с возможностью регулировки во время работы размера гранул во фракциях.

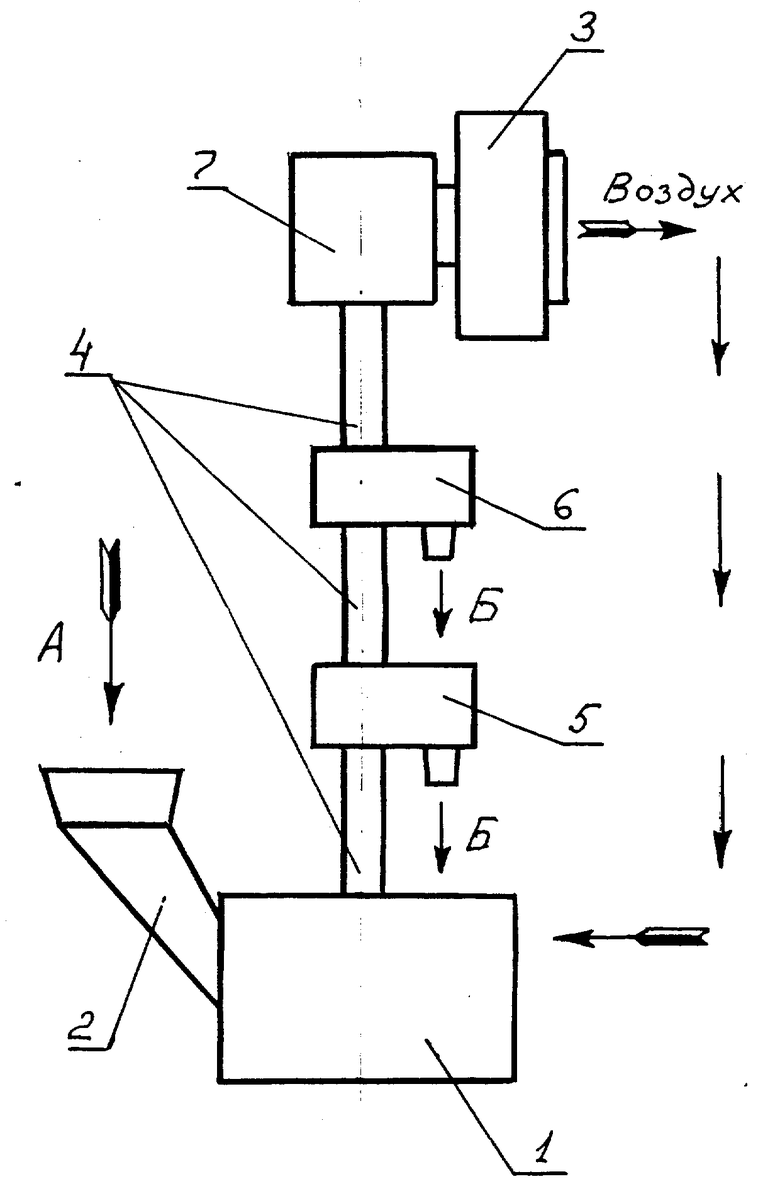

На чертеже показана принципиальная схема заявленной мельницы.

Мельница содержит размольную камеру 1, имеющую питающий бункер 2 и вытяжной вентилятор 3. Вентилятор связан с размольной камерой вытяжным воздушным каналом 4, имеющим расположенные по его длине ловушки-сборники 5, 3, число которых соответствует количеству требуемых фракций помола.

На чертеже условно показаны две ловушки, однако, как следует из сказанного, их количество может колебаться от одной до любого разумного количества, что диктуется как условиями производства, так и особенностями конкретного конструктивного выполнения мельницы. На выходе воздушного канала 4 перед вентилятором 3 может быть установлен воздушный фильтр 7.

Мельница работает следующим образом. Включается привод рабочих органов размольной камеры 1 (ввиду несущественности для настоящего изобретения на чертеже не показан) и в бункер 2 загружается (по стрелке А) подлежащий размолу исходный продукт. Одновременно или с некоторым запозданием включается вентилятор 3. В размольной камере 1 образуется разрежение, и гранулы помола, достигшие определенного размера, подхватываются возникающим в канале 4 воздушным потоком, устремляясь в направлении от камеры 1 к вентилятору 3. Очевидно, что размер этих гранул будет зависеть от степени разрежения в канале 4, которое может регулироваться оборотами вентилятора, из чего следует, что размер гранул в помоле может легко регулироваться во время работы мельницы в очень широких пределах. Естественно, что при одной и той же производительности вентилятора в канал 4 могут одновременно поступать гранулы различного размера, и, следовательно, различной массы. Последовательно установленные в канале ловушки-сборники 5, 6 служат для разделения разных по размеру гранул. На изготовленном опытном образце заявленной мельницы ловушки-сборники были выполнены в виде простых уширений канала 4 (было увеличено его проходное сечение). В результате этого скорость воздушного потока при переходе от канала к ловушке падает, и наиболее тяжелые гранулы (крупная фракция) оседают на дне ловушки. Другие легкие фракции продолжают двигаться во взвешенном состоянии в воздушном потоке до следующей ловушки и т.д., в каждой из которых процесс оседания по фракциям повторяется. При необходимости ловушки 5, 6 могут быть несколько усложнены, например, путем постановки в них различных дефлекторов, при встрече с которыми гранулы помола будут более эффективно терять свою скорость, лабиринтов или даже быть выполненными в виде циклонов, что для заявленного изобретения несущественно.

Установка фильтра 7 также необязательна, поскольку ловушки 5, 6 по своей сути сами являются фильтрами, и при соответствующей их конструкции и количестве воздух, выбрасываемый из вентилятора 3 в атмосферу, может оказаться достаточно очищенным. Более того, выбрасываемый из вентилятора 3 воздух может по отдельному, не показанному на чертеже, каналу засасываться обратно в размольную камеру 1. В результате этого заявленная мельница при соответствующем изготовлении может получить такие высокие экологические показатели, которые недостижимы на любой из известных мельниц.

Заявленная мельница относится к мельницам периодического действия, т.е. после размола некоторого количества исходного продукта мельница останавливается, и соответствующие фракции помола извлекаются из ловушек 5 и 3 (на дне ловушки открывается шибер, и соответствующая фракция помола высывается по стрелке Б).

Достоинством заявленной мельницы является также то, что ее рабочие органы в размольной камере могут работать по любому принципу (эксцентричные била, спиральные роторы, размольные шары и т.д.), от чего заявленный технический результат не изменится (могут измениться только технические характеристики мельницы, например, ее производительность).

Источники информации.

1. SU 963549 A, 02.02.83,

2. SU 1636043 A1, 23.03.91.

3. RU 2073568 C1, 20.02.97.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕЛЬНИЦА ДЛЯ ЗЕРНА | 1994 |

|

RU2073568C1 |

| МЕЛЬНИЦА ДЛЯ ЗЕРНА | 1992 |

|

RU2063268C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2007 |

|

RU2343980C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ СУХИХ АЭРОЗОЛЕЙ | 1991 |

|

RU2022660C1 |

| Устройство для фибриллирования и сепарирования волокнистых материалов | 2016 |

|

RU2657685C2 |

| УСТАНОВКА ДЛЯ ПОДГОТОВКИ И РАСПРЕДЕЛЕНИЯ УГЛЯ В ТУННЕЛЬНЫХ ПЕЧАХ | 1991 |

|

RU2013706C1 |

| УДАРНО-ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1993 |

|

RU2044565C1 |

| АМОРФНЫЕ СУБМИКРОННЫЕ ЧАСТИЦЫ | 2007 |

|

RU2458741C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО МЕЛА | 1992 |

|

RU2060943C1 |

| Устройство для фибриллирования и сепарирования древесноволокнистых материалов | 2016 |

|

RU2647382C2 |

Изобретение предназначено для получения стеклянного порошка при производстве керамических изоляторов запальных свечей. Мельница содержит подсоединенный к размольной камере мельницы вытяжной воздушный канал, снабженный последовательно расположенными по его длине ловушками-сборниками, число которых соответствует количеству требуемых фракций помола. Технический результат - получение требуемого количества фракций различного гранулометрического состава непосредственно во время работы мельницы без последующей операции просева полученного порошка, требующей применения мелкоячеистых дорогостоящих сит. 1 ил.

Мельница для тонкодисперсного размола зернистых и мелкокусковых материалов, имеющая размольную камеру и устройство для разделения помола на фракции, отличающаяся тем, что устройство для разделения помола выполнено в виде подсоединенного к размольной камере вытяжного воздушного канала, имеющего последовательно расположенные по его длине ловушки-сборники, число которых соответствует количеству требуемых фракций помола.

| МЕЛЬНИЦА ДЛЯ ЗЕРНА | 1994 |

|

RU2073568C1 |

| Центробежная мельница | 1981 |

|

SU963549A1 |

| Центробежная мельница | 1989 |

|

SU1636043A1 |

| US 3622089 A, 23.11.71 | |||

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 1988 |

|

SU1577188A1 |

Авторы

Даты

1998-10-20—Публикация

1997-03-25—Подача