Фиг. 7

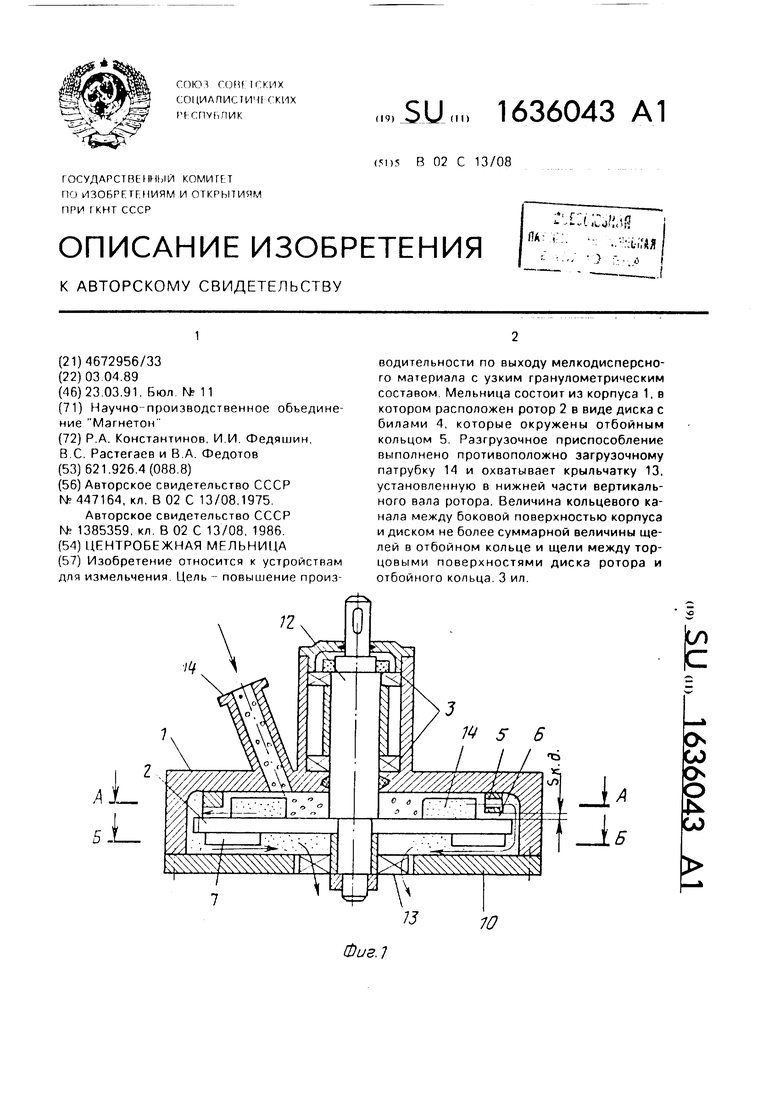

Изобретение относится к устройсгпам для измельчения зернистых и мелкокусковых материалов и может применяться для тонкодисперсного размола в порошковой металлургии, радиохимической, химической, медицинской и других отраслях промышленности

Цель изобретения - повышение произ- г.одителыюсти по выходу мелкодисперсного материала с узким гранулометрическим составом.

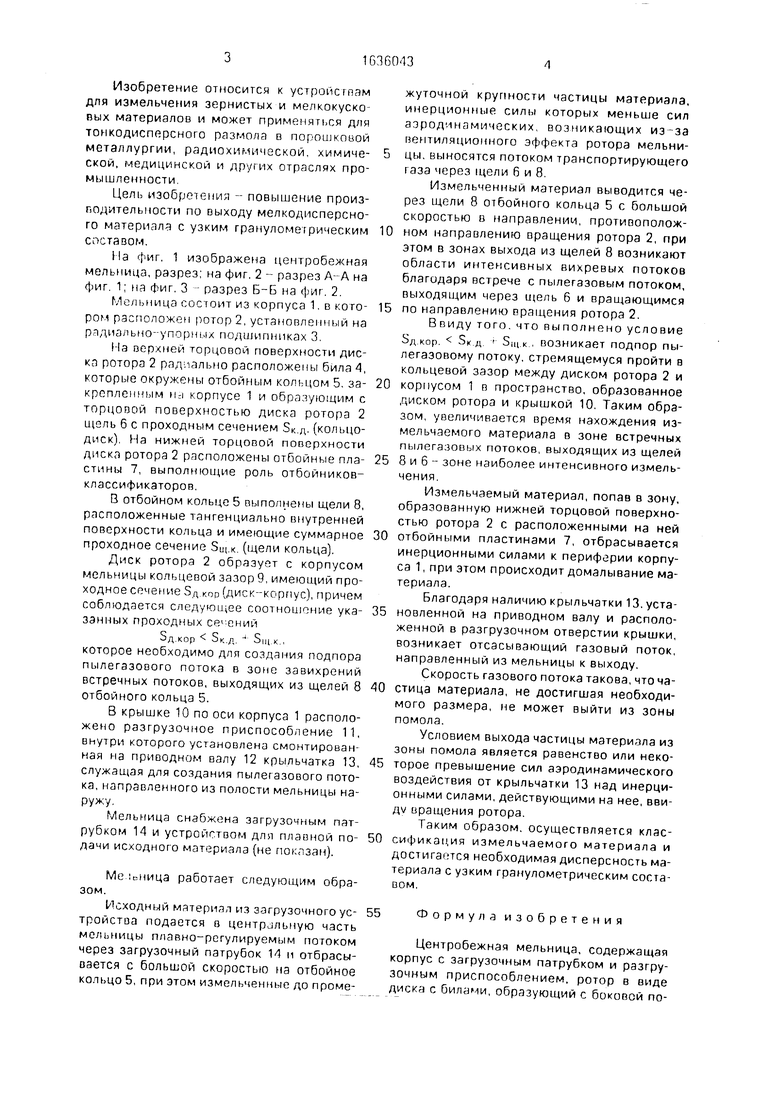

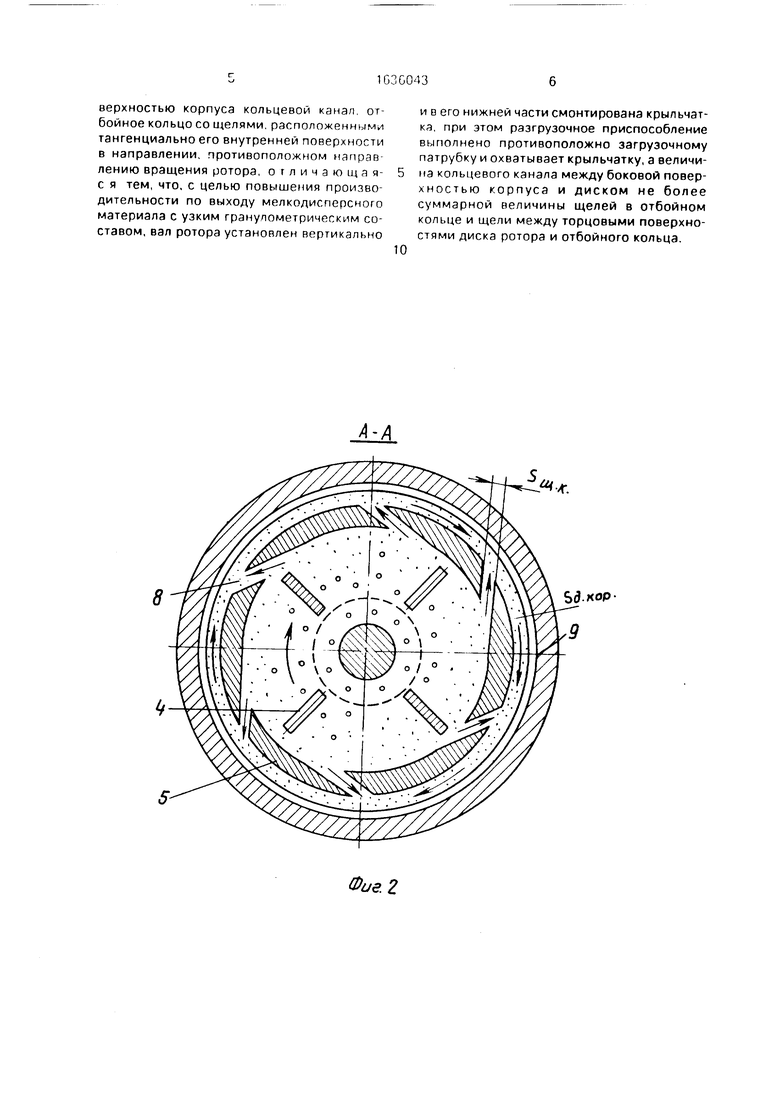

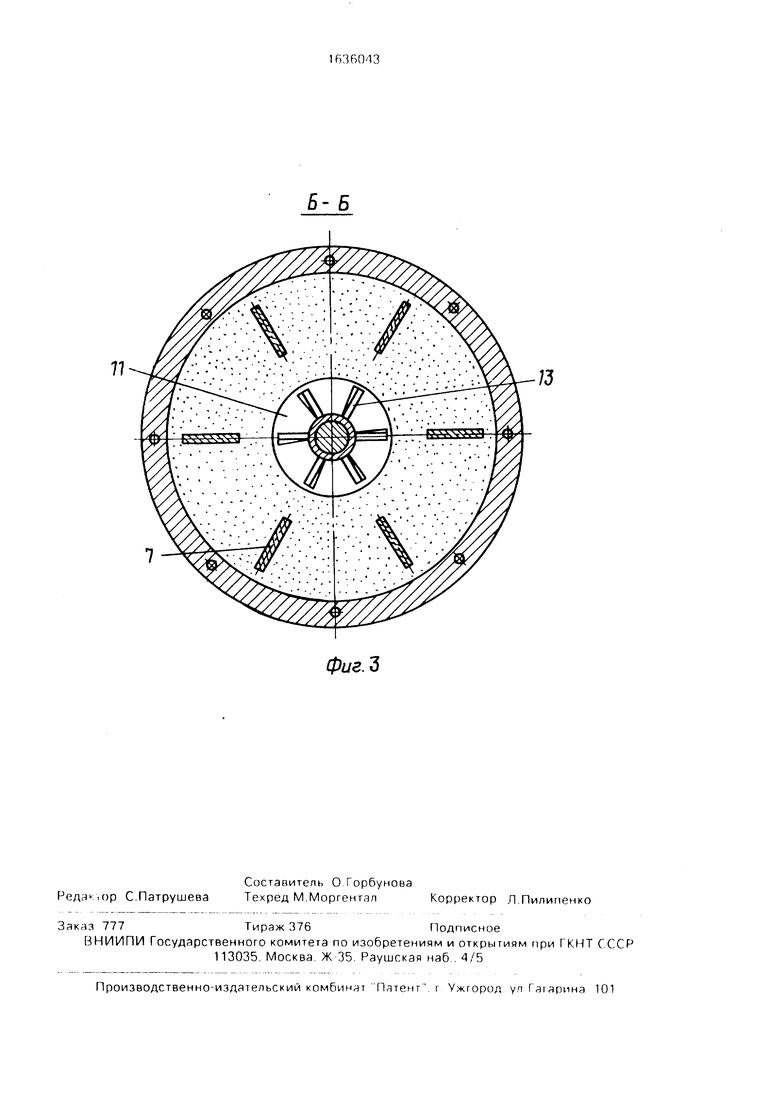

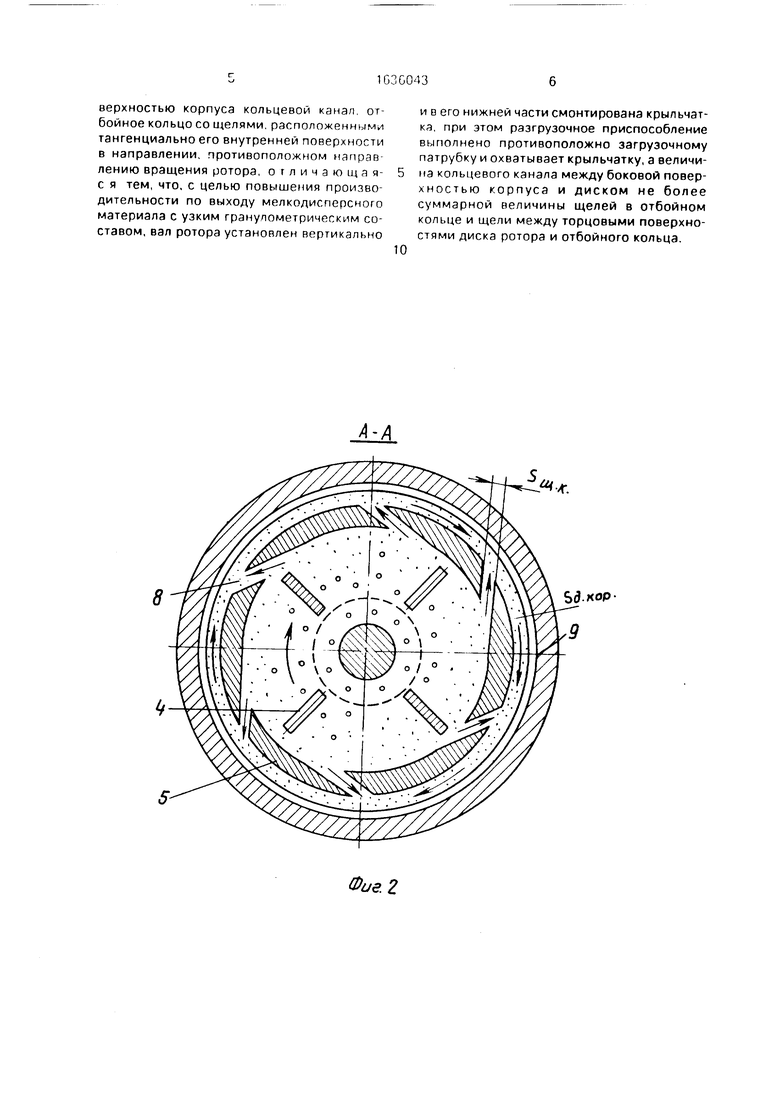

На фиг. 1 изображена центробежная мельница, разрез; на фиг, 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2.

Мельница состоит из корпуса 1. в котором расположен ротор 2, установленный на радиально- упорных подшипниках 3.

На верхней торцовой поверхности диска ротора 2 радлально расположены била 4, которые окружены отбойным кольцом 5, закрепленным мы корпусе 1 и образующим с торцовой поверхностью диска ротора 2 щель б с проходным сечением SK д. (кольцо- диск). На нижней торцовой поверхности диска ротора 2 расположены отбойные пластины 7, выполнющие роль отбойников- классификаторов.

В отбойном кольце 5 выполнены щели 8, расположенные тангенциально внутренней поверхности кольца и имеющие суммарное проходное сечение 5щ к (щели кольца).

Диск ротора 2 образует с корпусом мельницы кольцевой зазор 9, имеющий проходное сечение 5Д Кор (диск-корпус), причем соблюдается следующее соотношение указанных проходных се1 ений

Зд кор 5к д Sin к ,

которое необходимо для создания подпора пылегазового потока в зоне завихрений встречных потоков, выходящих из щелей 8 отбойного кольца 5.

В крышке 10 по оси корпуса 1 расположено разгрузочное приспособление 11, внутри которого установлена смонтированная на приводном валу 12 крыльчатка 13, служащая для создания пылегазового потока, направленного из полости мельницы наружу.

Мельница снабжена загрузочным патрубком 14 и устройством для плавной подачи исходного материала (не показан).

Me сница работает следующим образом.

Исходный материал из загрузочного устройства подается в центральную часть мельницы плавно-регулируемым потоком через загрузочный патрубок 14 и отбрасывается с большой скоростью на отбойное кольцо 5, при этом измельченные до промежуточной крупности частицы материала, инерционные силы которых меньше сил аэродинамических, возникающих из-за вентиляционного эффекта ротора мельницы, выносятся потоком транспортирующего газа через щели 6 и 8.

Измельченный материал выводится через щели 8 отбойного кольца 5 с большой скоростью в направлении, противополож0 ном направлению вращения ротора 2, при этом в зонах выхода из щелей 8 возникают области интенсивных вихревых потоков благодаря встрече с пылегазовым потоком, выходящим через щель 6 и вращающимся

5 по направлению сращения ротора 2.

Ввиду того, что выполнено условие 5д кор SK д 5щ к , возникает подпор пы- легазовому потоку, стремящемуся пройти в кольцевой зазор между диском ротора 2 и

0 корпусом 1 в пространство, образованное диском ротора и крышкой 10. Таким образом, увеличивается время нахождения измельчаемого материала в зоне встречных пылегазовых потоков, выходящих из щелей

5 8 и 6 - зоне наиболее интенсивного измельчения.

Измельчаемый материал, попав в зону, образованную нижней торцовой поверхностью ротора 2 с расположенными на ней

0 отбойными пластинами 7, отбрасывается инерционными силами к периферии корпуса 1, при этом происходит домалывание материала.

Благодаря наличию крыльчатки 13. уста5 новленной на приводном валу и расположенной в разгрузочном отверстии крышки, возникает отсасывающий газовый поток, направленный из мельницы к выходу.

Скорость газового потока такова,что ча0 стица материала, не достигшая необходимого размера, не может выйти из зоны помола.

Условием выхода частицы материала из зоны помола является равенство или неко5 торое превышение сил аэродинамического воздействия от крыльчатки 13 над инерционными силами, действующими на нее, ввиду вращения ротора.

Таким образом, осуществляется клас0 сификация измельчаемого материала и достигается необходимая дисперсность материала с узким гранулометрическим составом.

5Формул а изобретения

Центробежная мельница, содержащая корпус с загрузочным патрубком и разгрузочным приспособлением, ротор в виде диска с билами, образующий с боковой поверхностью корпуса кольцевой канал, отбойное кольцо со щелями, расположенными тангенциально его внутренней поверхности в направлении, противоположном направлению вращения ротора, огличающяя- с я тем, что, с целью повышения производительности по выходу мелкодисперсного материала с узким гранулометрическим составом, вал ротора установлен вертикально

и в его нижней части смонтирована крыльчатка, при этом разгрузочное приспособление выполнено противоположно загрузочному патрубку и охватывает крыльчатку, а величина кольцевого канала между боковой повер- хностью корпуса и диском не более суммарной величины щелей в отбойном кольце и щели между торцовыми поверхностями диска ротора и отбойного кольца.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторная мельница | 1985 |

|

SU1366206A2 |

| Центробежная мельница | 1985 |

|

SU1281299A1 |

| Роторная мельница | 1982 |

|

SU1103893A2 |

| Роторная мельница | 1987 |

|

SU1457991A2 |

| Роторная мельница | 1982 |

|

SU1031504A1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2007 |

|

RU2343980C1 |

| РОТОРНАЯ МЕЛЬНИЦА | 2010 |

|

RU2444407C1 |

| Центробежная ударная мельница | 1981 |

|

SU977012A1 |

| ДИСПЕРГАТОР | 1998 |

|

RU2154706C2 |

| Центробежная ударная мельница | 1987 |

|

SU1475707A1 |

Изобретение относится к устройствам для измельчения Цель - повышение производительности по выходу мелкодисперсного материала с узким гранулометрическим составом. Мельница состоит из корпуса 1, в котором расположен ротор 2 в виде диска с билами 4, которые окружены отбойным кольцом 5. Разгрузочное приспособление выполнено противоположно загрузочному патрубку 14 и охватывает крыльчатку 13, установленную в нижней части вертикального вала ротора. Величина кольцевого канала между боковой поверхностью корпуса и диском не более суммарной величины щелей в отбойном кольце и щели между торцовыми поверхностями диска ротора и отбойного кольца. 3 ил.

ч.

Sd-xopФие.2

6-6

фиг.З

| Центробежная мельница | 1971 |

|

SU447164A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 1385359, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1991-03-23—Публикация

1989-04-03—Подача