Изобретение относится к устройствам для тонкого измельчения твердых, в том числе и теплочувствительных материалов, например композиций на основе эпоксидных, полиэфирных или акриловых смол в производстве порошковых красок, и может быть использовано в химической, пищевой и других отраслях промышленности.

Для тонкого измельчения материалов средней твердости (до 4 единиц по шкале Мооса) широко используются штифтовые мельницы ударного действия дисмембраторы и дезинтеграторы [1] Частицы материала, проходя через ряды бил вращающегося размольного диска, подвергаются ударам и по мере продвижения к краю размольного диска измельчаются.

Преимуществом мельниц является сравнительно простое конструктивное исполнение, однако высокая тонина помола, определяемая скоростью вращения дисков, их диаметром, числом и расположением бил, недостижима из-за отсутствия четкой классификации частиц по размерам в процессе измельчения.

Известны штифтовые мельницы [2] имеющие цилиндрическую помольную камеру, в нижней части которой установлен вращающийся размольный диск со штифтами, а в верхней части классификатор. В мельницах этого типа материал из зоны размола потоком воздуха направляется к классификатору, который выпускает из мельницы тонкоизмельченную часть материала, возвращая крупные частицы на измельчение.

Недостатком таких мельниц является пересечение потоков материала к классификатору и обратно, влияющее на четкость сепарации частиц.

Для устранения этого недостатка в помольной камере установлен усеченный конус [3] размещенный между размольным диском и классификатором. Опоры усеченного конуса имеют специальный профиль для уменьшения скорости закрученного порошковоздушного потока.

Установка классификатора на верхней крышке помольной камеры мельницы усложняет ее обслуживание, особенно при измельчении теплочувствительных материалов, а также при необходимости частой очистки помольной камеры.

Наиболее близкой к заявляемой по технической сущности и достигаемому результату является ударно-центробежная мельница [4] содержащая помольную камеру, размольный диск с рабочими элементами, отбойный элемент, отражатель, усеченный конус с опорами и классификатор, установленный соосно размольному диску и снабженный расположенным снизу автономным приводом. Опоры усеченного конуса имеют специальный профиль и выполняют функцию средства для уменьшения скорости закрученного порошковоздушного потока. Крупные частицы при ударе о пластины классификатора отделяются от порошковоздушного потока и под действием силы тяжести опять направляются в зону помола.

Недостатками мельницы являются большая материалоемкость, сложность конструкции подшипникового узла и изготовления опор усеченного конуса, имеющих специальный профиль.

Целью изобретения является снижение материалоемкости, упрощение конструкции и изготовления мельницы.

Цель достигается тем, что ударно-центробежная мельница, содержащая помольную камеру, размольный диск с рабочими элементами, отбойный элемент, отражатель и усеченный конус с опорами, снабжена ускорителем вращения потока материала, а опоры усеченного конуса имеют нейтральную обтекаемую конфигурацию. Ускоритель вращения потока материала выполнен в виде лопаток, закрепленных на нижней стороне размольного диска, при этом в донной части камеры выполнено регулируемое отверстие, сообщенное с атмосферой. Опоры усеченного конуса выполнены в виде вертикальных ребер.

В мельнице, выполненной таким образом, поток воздуха с измельчаемым материалом, поступающий в зону размольного диска, закручивается под воздействием вращающегося диска и ускорителя вращения лопаток, проходит между корпусом помольной камеры и усеченным конусом, поворачивает и выходит из помольной камеры. Крупные частицы под действием центробежных сил попадают на внутреннюю поверхность усеченного конуса и спускаются в зону размола. Опоры усеченного конуса позволяют потоку сохранить необходимую для отделения крупных частиц скорость вращения потока. В результате отпадает необходимость в классификаторе с автономным приводом.

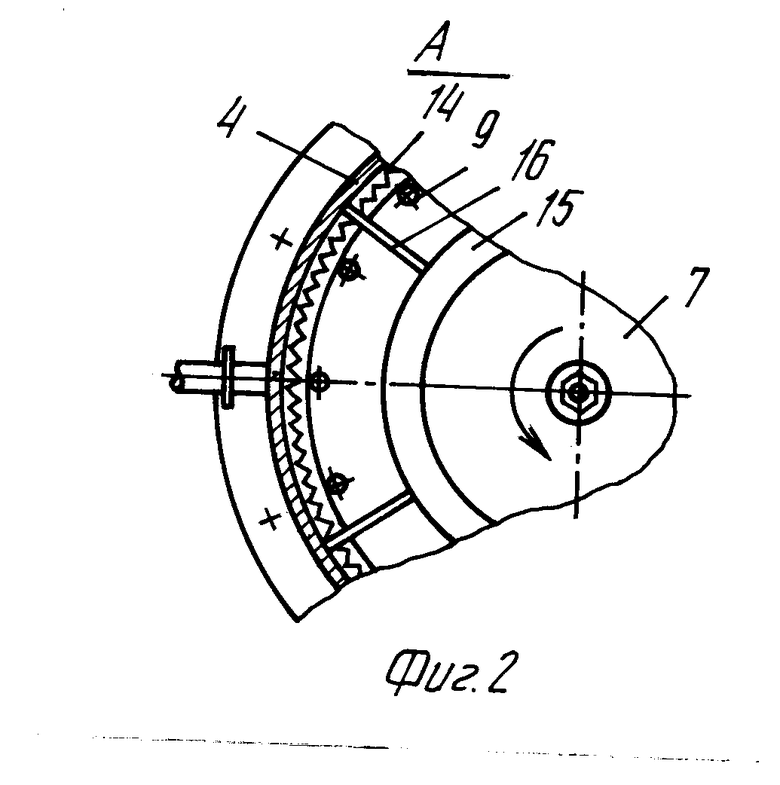

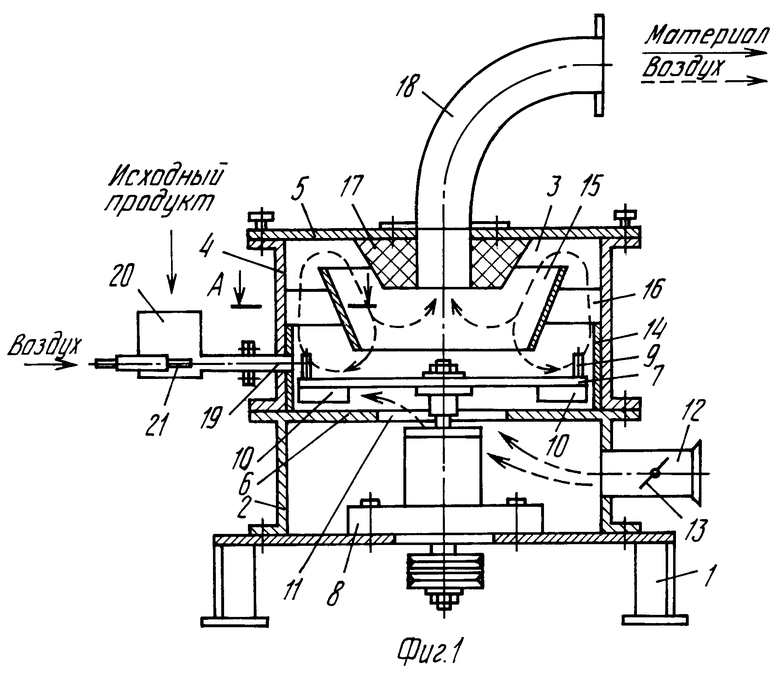

На фиг.1 изображена ударно-центробежная мельница; на фиг.2 разрез А-А на фиг.1.

На станине 1 смонтирована обечайка 2, на которой размещена помольная камера 3, содержащая вертикальный цилиндрический корпус 4, крышку 5 и дно 6. В нижней части помольной камеры 3 размещен размольный диск 7, закрепленный в подшипниковом узле 8, смонтированном на станине 1. К верхней стороне диска 7 прикреплены рабочие элементы штифты 9, а к его нижней стороне ускоритель вращения потока материала, выполненный в виде лопаток 10. В донной части камеры 3 выполнено отверстие 11. К обечайке 2 прикреплен патрубок 12, соединенный с атмосферой и снабженный заслонкой 13. Размольный диск 7 соединен с приводом посредством клиноременной передачи. На корпусе 4 в зоне размола закреплена отбойная плита, выполненная в виде кольца 14 с рифленой поверхностью. Над размольным диском 7 размещен усеченный конус 15, соединенный с корпусом 4 опорами 16, имеющими нейтральную обтекаемую конфигурацию, выполненными в виде вертикальных ребер, высота которых составляет 0,2-0,8 высоты усеченного конуса.

На крышке 5 смонтирован отражатель потока материала и воздуха 17 и патрубок 18 вывода измельченного материала, соединенный с циклоном и рукавным фильтром (не показаны).

Загрузочный патрубок 19 прикреплен к корпусу 4 в зоне размола и соединен с бункером 20, в нижней части которого установлен эжектор 21.

Ударно-центробежная мельница работает следующим образом.

Эжектором 21 измельчаемый материал подается из бункера 20 по патрубку 19 в помольную камеру 3, в которой подвергается ударам о штифты 9 вращающегося размольного диска 7 и отбойную плиту кольцо 14 с рифленой поверхностью. Лопатки 10 ускоряют вращение воздушного потока, который поднимается в зону размола, захватывает частицы материала, проходит между корпусом 4 и усеченным конусом 15, поворачивает под воздействием отражателя 17 и вытягивается через патрубок 18 в циклон и рукавный фильтр вентилятором последнего. Мелкие частицы порошка попадают в циклон, в котором отделяются от воздушного потока и выгружаются. Крупные частицы, перемещающиеся по спирали с большой скоростью, отбрасываются центробежной силой на внутреннюю поверхность усеченного конуса 15, спускаются по ней и вновь попадают в зону размола. Тонина помола регулируется заслонкой 13 патрубка 12.

Предлагаемая мельница обеспечивает получение порошкообразного продукта узкого гранулометрического состава и высокой тонины помола при меньшей материалоемкости, упрощении конструкции и изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Мельница ударного действия | 1979 |

|

SU893252A1 |

| УДАРНАЯ МЕЛЬНИЦА | 2003 |

|

RU2282502C2 |

| МЕЛЬНИЦА ЦЕНТРОБЕЖНАЯ | 1996 |

|

RU2138333C1 |

| ЦЕНТРОБЕЖНАЯ УСТАНОВКА | 2007 |

|

RU2351396C1 |

| Установка для измельчения порошковых материалов | 1980 |

|

SU893263A1 |

| Мельница для тонкого измельчения | 1981 |

|

SU1021460A1 |

| Ударно-центробежная мельница | 1986 |

|

SU1375320A1 |

| Центробежная мельница | 1982 |

|

SU1076138A1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1995 |

|

RU2100081C1 |

| Ударная мельница | 2020 |

|

RU2738171C1 |

Изобретение может быть использовано в химической, пищевой и других отраслях промышленности. Мельница содержит помольную камеру 3, размольный диск 7 с рабочими элементами-штифтами 9, отбойный элемент 14 с рифленой поверхностью, отражатель 17 и усеченный конус 15 с опорами 16. Мельница снабжена ускорителем вращения потока материала, выполненным в виде лопаток, закрепленных на нижней стороне размольного диска 7. При этом в донной части камеры 3 выполнено отверстие 11, сообщенное с атмосферой. Опоры 16 усеченного конуса 15 имеют нейтральную обтекаемую конфигурацию и выполнены в виде вертикальных ребер. Поток воздуха закручивается под воздействием вращающегося размольного диска из ускорителя вращения-лопаток 10, поднимается в зону размола, захватывает материал, проходит между корпусом 4 помольной камеры 3 и усеченным конусом 15, поворачивает под воздействием отражателя 17 и вытягивается через патрубок 18 вместе с мелкими частицами. Крупные частицы отбрасываются центробежной силой на внутреннюю поверхность усеченного конуса 15 и возвращается в зону размола. Мельница обеспечивает получение продукта узкого гранулометрического состава и высокой тонины помола при меньшей материалоемкости, упрощение конструкции и изготовление. 2 з. п. ф-лы, 2 ил.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство для закрепления груза | 1970 |

|

SU521165A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-09-27—Публикация

1993-02-01—Подача