Изобретение относится к металлорежущему инструменту для нарезания зубчатых колес.

Известны червячные твердосплавные зуборезные фрезы, позволяющие вести обработку зубчатых колес с более высокими скоростями резания, чем фрезы из быстрорежущих сталей, что значительно повышает производительность зубофрезерования.

Профиль режущих зубьев твердосплавных червячных фрез соответствует ГОСТу 9324-80Е, а передний угол, как правило, равен нулю, так как это обеспечивает необходимую точность профиля зубьев неразрезаемого колеса (см. Мойсеенко О. И. , Павлов Л.Е., Диденко С.М. Твердосплавные зуборезные инструменты. - М.: Машиностроение, 1977). Однако, несмотря на высокую производительность, червячные твердосплавные фрезы значительно уступают стойкости и надежности работы других видов твердосплавного инструмента.

Это связано, во-первых, с низкой изгибной прочностью твердого сплава, что при нулевых значениях переднего угла приводит к сколам и выкрашиванию периферийных режущих кромок, во-вторых, с несовершенством схемы резания червячных стандартных фрез, что приводит к интенсивному локальному износу задних боковых поверхностей режущих зубьев на участках, примыкающих к периферийной (вершинной) режущей кромке (см. Медведицков С.Н. Высокопроизводительное зубонарезание фрезами. -М.: Машиностроение, 1981. - с. 104).

Для уменьшения влияния первого недостатка на стойкость и надежность работы у червячных твердосплавных фрез вводят отрицательный передний угол γ до -45o, что искажает профиль зуба фрезы и, следовательно, снижает точность профиля зубьев нарезаемого колеса. Поэтому эти фрезы применяются, главным образом, для червячного зубофрезерования. Кроме того, отрицательные передние углы в условиях несвободного резания и стесненного стружкообразования приводят к более интенсивному износу участков задних граней, примыкающих к вершине зуба фрезы, из-за изменения направления схода стружек, срезаемых боковыми режущими кромками.

Для устранения причин, вызывающих локальный интенсивный износ задних граней режущих зубьев на участках, примыкающих к вершине зуба, созданы конструкции червячных фрез (см. а.с. N 167118, 118953, 348309 кл. B 23 F 21/16 и др. ), повышение стойкости которых достигается за счет перераспределения припуска (изменения схемы резания) между чередующимися по витку через один зубьями путем модификации из профиля (заужения и завышения одних зубьев и сохранения стандартных размеров других, занижения одних и сохранения стандартного профиля других зубьев, введения стружкоразделительных фасок, выполненных под разными углами профиля и разной высоты и т.д.).

Недостатком фрез рассмотренных конструкций является высокая трудоемкость их профильного шлифования, выполняемого при затыловании на токарно- или шлифовально-затыловочных станках с использованием специальной сложной технологической оснастки.

В качестве прототипа рассмотрена червячная твердосплавная фреза с нулевым передним углом и упрочняющими фасками, выполненными под отрицательным передним углом γ от -10o до -30o и высотой, не превышающей величины радиального зазора в передаче c = (0,25 - 0,30)m, где m-модуль, мм (см. Мойсеенко О. И., Павлов Л.Е., Диденко С.И. Твердосплавные зуборезные инструменты.- М.: Машиностроение, 1977, стр. 35). Упрочняющие фаски снижают вероятность сколов и выкрашиваний периферийных режущих кромок, что повышает ресурс работы фрезы. Однако, так как упрочняющие фаски на всех зубьях имеют одинаковые линейные и угловые размеры, процесс резания и стружкообразования протекает также в крайне сложных условиях: наиболее изнашивающиеся зубья фрезы работают одновременно тремя режущими кромками - периферийной и двумя боковыми, срезая слои П-образной формы, или двумя - периферийной и одной из боковых - срезая Г-образные слои, резная и переменная толщина срезаемых слоев вдоль режущих кромок и длина контакта создают неблагоприятные условия доля схода стружек, особенно тонких, срезаемых выходным лезвием. Все это приводит к локальному интенсивному износу режущих зубьев на участке выходной задней грани, примыкающей к вершине зуба.

Таким образом, введение упрочняющих фасок одинаковых размеров, выполненных под отрицательным передним углом у вершины зубьев, упрочняет периферийную режущую кромку, но принципиально не улучшает схему резания червячных твердосплавных фрез, оставляя причину локального интенсивного износа режущих зубьев фрезы без изменений и даже ухудшая условия стружкообразования. Применение в этой конструкции технических решений, рассмотренных выше, хотя и улучшит условия стружкообразования при работе фрезы, но повысит трудоемкость ее изготовления из-за необходимости профильного шлифования на токарно-затыловочных или шлифовально-затыловочных станках.

Задача изобретения - повысить стойкость червячных твердосплавных фрез с нулевым передним углом и упрочняющими фасками за счет изменения схемы резания и снизить трудоемкость их изготовления.

Результат изобретения - конструкция червячной твердосплавной фрезы с измененной схемой резания, обеспечивающей повышение стойкости и создающей технологические условия для снижения трудоемкости ее изготовления.

Поставленный результат достигается тем, что у червячной твердосплавной фрезы с нулевым передним углом и упрочняющими фасками, выполненными под отрицательным передним углом у вершины зубьев γ1 = -(10o...15o), и высотой f1 = (0,25...0,30)m, где m - модуль в мм, упрочняющие фаски на чередующихся через один по витку зубьях выполнены под отрицательным передним углом γ2 = arctg(2tgγ1) и высотой f2 = 0,5f1.

Повышение стойкости предлагаемой фрезы достигается за счет того, что изменяется схема срезания припуска (схема резания) у чередующихся по витку зубьев: у нечетных зубьев участки режущих кромок, примыкающие к вершине, полностью или частично исключаются из резания, что способствует разделению сложных П- и Г-образных слоев на элементарные и снижает отрицательное влияние взаимодействия стружек в условиях стесненного стружкообразования на износ зубьев, у четных зубьев участки боковых режущих кромок, примыкающие к вершине, срезают слои большей толщины, что снижает удельную силу резания и изменяет направление схода стружек, срезаемых боковыми режущими кромками, что способствует снижению износа этих зубьев.

Модификация профилей чередующихся по витку зубьев у предлагаемой фрезы (изменение схемы резания) достигается путем заточки упрочняющих фасок разных размеров на передних поверхностях чередующихся через один по витку зубьях (рейки), что является простой технологической операцией, выполняемой на универсально-затыловочных станках типа 3А662.

Проведенный заявителем анализ техники, включающий поиск по патентным и научным источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения, а определение из выявленного перечня аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном объекте, изложенных в формуле изобретения. Следовательно, заявленное изобретение соответствует требованию "новизна" по существующему законодательству.

Для проверки соответствия заявляемого изобретения требованию изобретательского уровня заявитель провел дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного изобретения, результаты которого показывают, что заявленное изобретение не следует для специалиста явным образом из известного уровня техники, определенного заявителем, поскольку не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата. Следовательно, заявленное изобретение соответствует требованию "изобретательский уровень" по действующему законодательству.

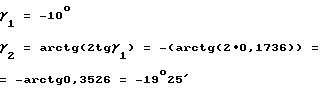

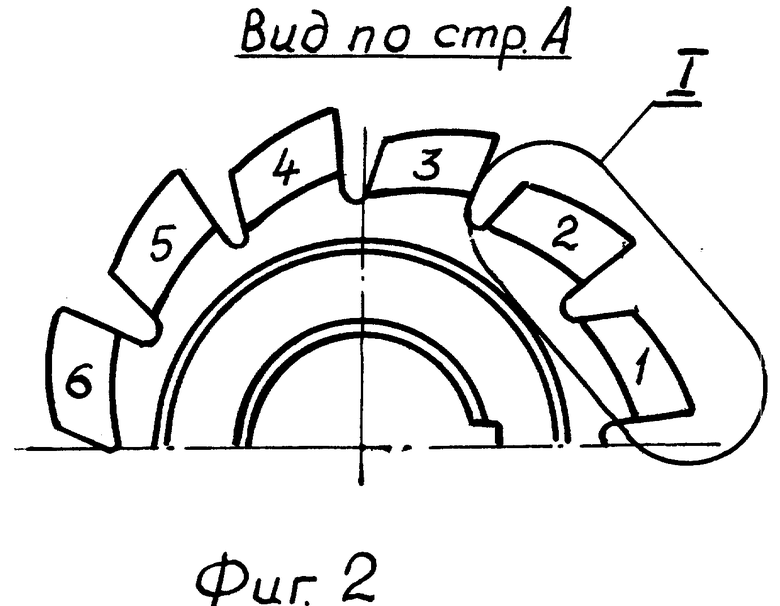

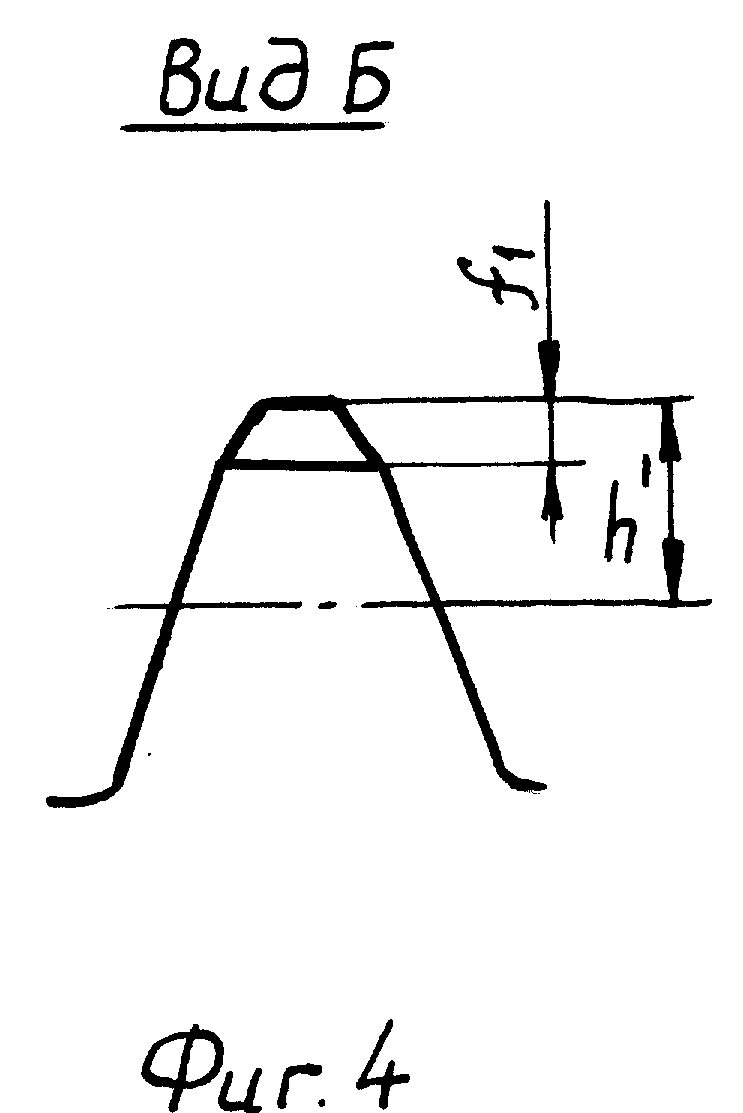

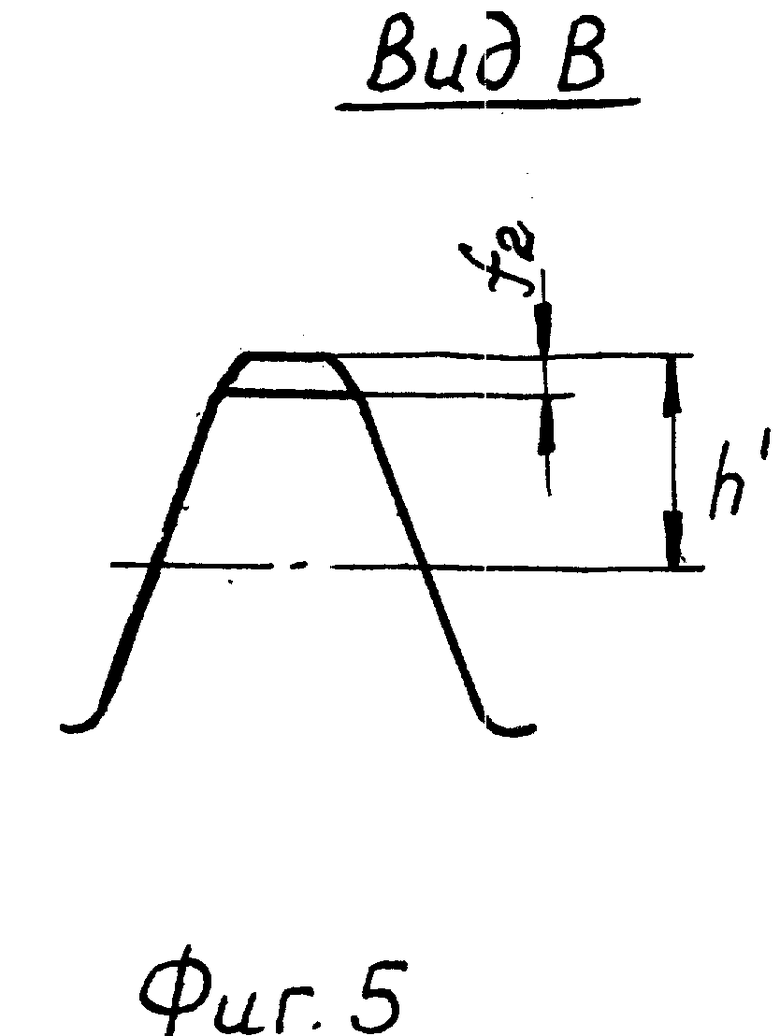

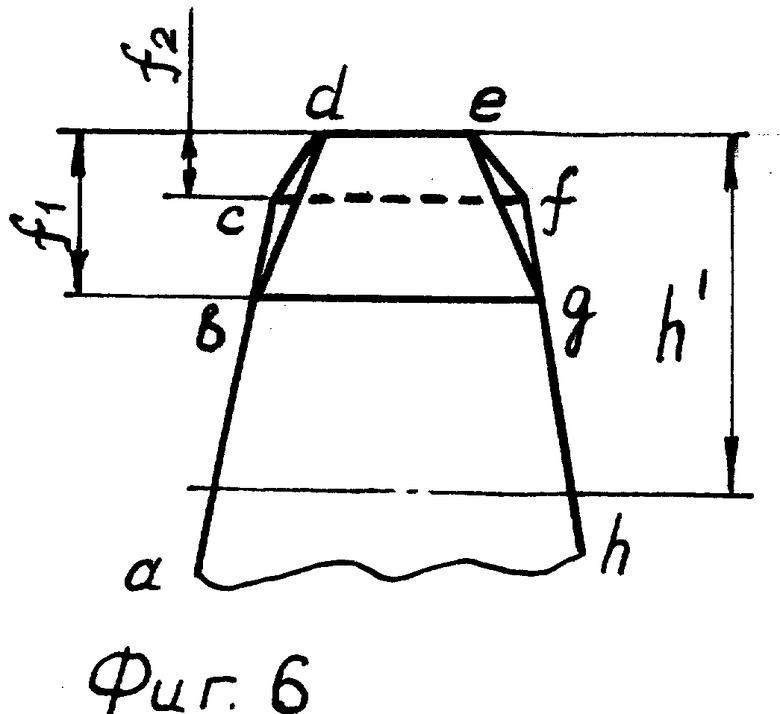

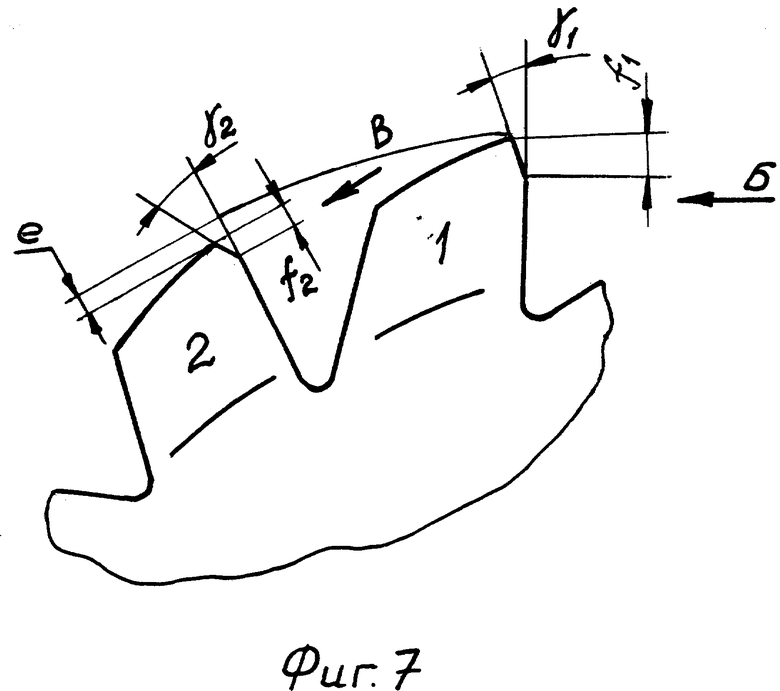

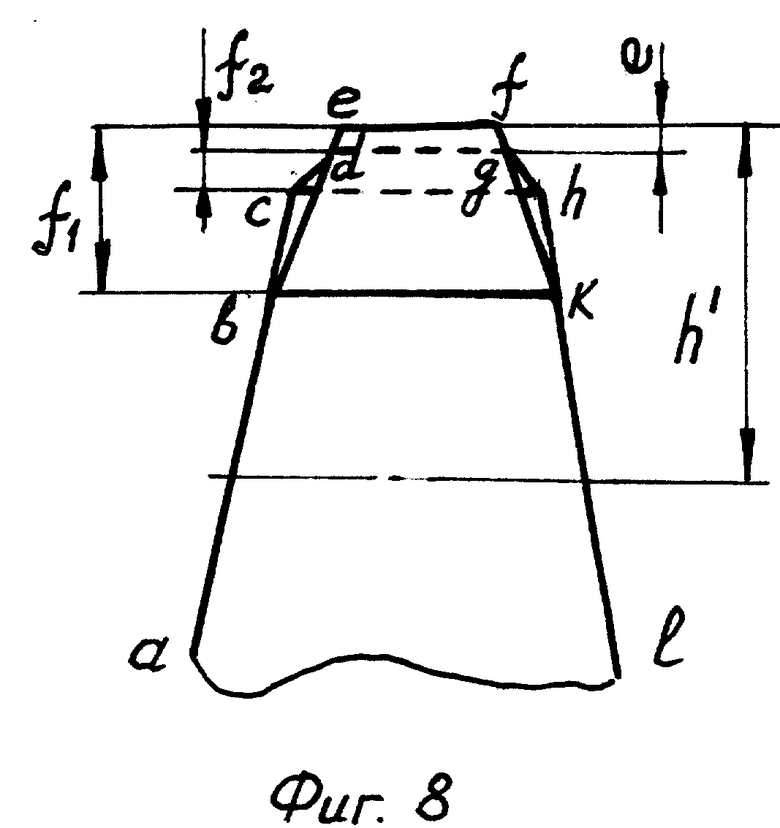

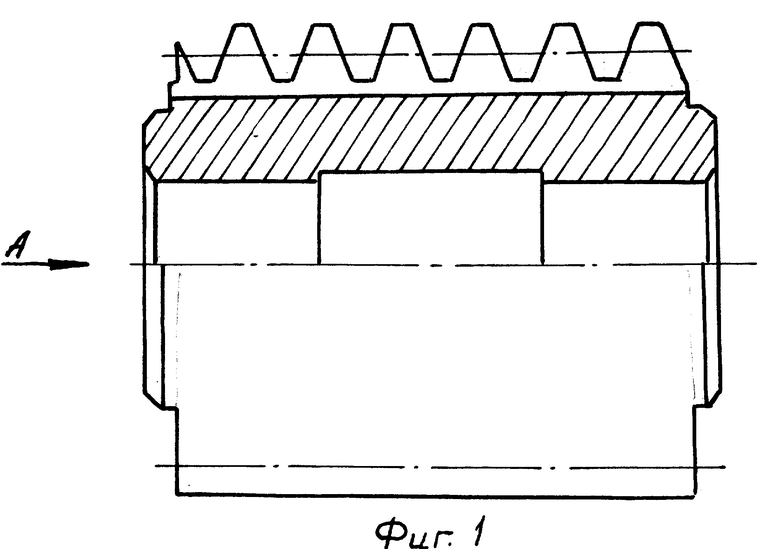

На фиг. 1 показана предлагаемая червячная фреза, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид I на фиг. 2; на фиг. 4 - вид по стрелке Б на фиг. 3 на зубья нечетных реек; на фиг. 5 - вид по стрелке B на зубья четных реек; на фиг. 6 - вид на чередующиеся по витку зубья, совмещенные в плоскости передней поверхности; на фиг. 7 - вид I на фиг. 2 при заточке упрочняющих фасок на четных зубьях со смещением к оси фрезы на величину "e"; на фиг. 8 - вид на чередующиеся по витку зубья на фиг. 7, совмещенные в плоскости передней поверхности.

Предлагаемая фреза для упрощения изготовления имеет четное число стружечных канавок (фиг. 2 и 3). У зубьев реек нечетных номеров 1, 3, 5,...(на фиг. 2, 3, 4) упрочняющие фаски выполнены под отрицательным передним углом γ1 = -(10o...15o) и высотой f1 = (0,25-0,30)m, что соответствует радиальному зазору в передаче. Упрочняющие фаски на зубьях реек четных номеров 2, 4, 6,. ..(фиг. 2, 3, 5) выполнены под отрицательным передним углом, γ2 = arctg(2tgγ1) и высотой f2 = 0,5f1. На фиг. 4 и 5 h' - высота головки зубьев фрезы. У предлагаемой фрезы зубья (фиг. 6) нечетных реек имеют режущий периметр a-b-d-e-g-h, участки которого b-d и e-g полностью или частично исключены из резания в зоне расположения наиболее изнашивающихся зубьев, что снижает интенсивность их износа, а зубья четных реек имеют режущий периметр a-c-d-e-f-g-h, причем на участках режущего периметра b-c-d и e-f-g срезают слои увеличенной толщины, что снижает удельную силу резания и изменяет направление схода стружек. Все это приводит к повышению стойкости фрезы в 1,5-2 раза.

У предлагаемой фрезы схема резания создается путем простой технологической операции - заточкой по передней поверхности на заточных станках, т.е. исключается необходимость в сложной операции профильного шлифования.

Причем упрочняющие фаски, характеризующиеся размерами γ2 и f2, могут быть смещены к оси фрезы на величину "e", соответствующую толщине слоя, срезаемого периферийной режущей кромкой наиболее изнашивающихся зубьев. Для червячных фрез средних модулей e = (0,04 - 0,08)m, где m - модуль в мм.

При смещении упрочняющих фасок на четных зубьях к оси фрезы на величину "e" периферийная режущая кромка нечетных зубьев срезает слои удвоенной толщины, а четные зубья режут только боковыми режущими кромками, т.е. повышение стойкости достигается за счет полного или частичного разделения срезаемых слоев на элементарные. При этом (фиг. 7 и 8) схема резания фрезы приближается к прогрессивной. Зубья нечетных реек (фиг. 8) режут полностью участками периметра a-b, d-e-f-g и k-l, участки b-d и g-k частично или полностью исключены из резания, зубья четных реек режут периметром a-c-d и g-h-l, т.е. полностью выведена из резания периферийная режущая кромка, что значительно улучшает условия стружкообразования и приводит к снижению интенсивности износа зубьев фрезы. При значениях e < 0,04 m и e>0,08 m эффективность работы фрезы падает, при меньших значениях "e" заниженные зубья начинают резать периферийной режущей кромкой, при больших - не происходит разделение срезаемых слоев на элементарные.

Пример. Рассмотрим червячную твердосплавную фрезу среднего модуля, например, m = 4 мм.

1. Примем для нечетных зубьев параметр упрочняющей фаски

γ1 = -15o, f1 = 0,3m.

Тогда параметры упрочняющих фасок на четных зубьях

f1 = 0,3m = 1,2 мм;

f2 = 0,6 мм.

2. При

Эти линейные и угловые размеры упрочняющих фасок необходимо выдерживать при заточке фрезы по передней поверхности.

Вышеизложенные сведения свидетельствуют о выполнении при использовании изобретения следующей совокупности условий: средство, воплощающее заявленное изобретение при его осуществлении, предназначено для использования в промышленности, а именно в машиностроении при изготовлении зубчатых колес; для заявленного изобретения в том виде, как оно охарактеризовано в формуле изобретения, подтверждена возможность его осуществления с помощью вышеописанных в заявке средств; средство, воплощающее заявляемое изобретение при его осуществлении, способно обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленное изобретение соответствует требованию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧЕРВЯЧНАЯ ФРЕЗА | 1993 |

|

RU2080219C1 |

| ЧЕРВЯЧНАЯ ФРЕЗА | 1999 |

|

RU2152856C1 |

| Червячная фреза | 1986 |

|

SU1511027A1 |

| Червячная фреза | 1982 |

|

SU1073018A1 |

| СБОРНАЯ ЗАТЫЛОВАННАЯ ЧЕРВЯЧНАЯ ФРЕЗА | 1994 |

|

RU2068323C1 |

| ЧЕРВЯЧНАЯ ФРЕЗА ДЛЯ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС | 1995 |

|

RU2087278C1 |

| ФРЕЗА | 1998 |

|

RU2131796C1 |

| Сборная червячная фреза | 1990 |

|

SU1801069A3 |

| ЧЕРВЯЧНАЯ ФРЕЗА ДЛЯ НАРЕЗАНИЯ ЗУБЧАТЫХ ДЕТАЛЕЙ | 2009 |

|

RU2396152C1 |

| ЧЕРВЯЧНАЯ ФРЕЗА ДЛЯ НАРЕЗАНИЯ ЗУБЧАТЫХ ДЕТАЛЕЙ | 2011 |

|

RU2464134C1 |

Изобретение относится к металлорежущему инструменту для нарезания зубчатых колес в машиностроительных отраслях, занимающихся производством зубчатых колес (автомобилестроение, тракторостроение и др.). Техническим результатом изобретения является повышение стойкости и снижение трудоемкости изготовления фрезы. Технический результат достигается тем, что у червячной твердосплавной фрезы с нулевым передним углом и упрочняющими фасками, выполненными под отрицательным передним углом у вершины зубьев γ1= -(10-15°), и высотой f1=(0,25 - 0,30)m, где m - модуль в мм, упрочняющие фаски на чередующихся через один по витку зубья выполнены под углом γ2= arctg(2tgγ1) и высотой f2=0,5 f1. Модификация профилей, чередующихся по витку зубьев фрезы, обеспечивается путем заточки упрочняющих фасок разных размеров на передних поверхностях чередующихся через один по витку зубьев (реек). 8 ил.

Червячная твердосплавная фреза с нулевым передним углом и упрочняющими фасками, расположенными под отрицательным передним углом у вершин зубьев, отличающаяся тем, что число зубьев фрезы выбрано четным, при этом на нечетных зубьях упрочняющие фаски имеют отрицательный передний угол γ1, выбранный из диапазона γ1= -(10-15o), и высоту d1, выбранную из диапазона d1 = (0,25 - 0,30)m, где m - модуль в мм, а на четных зубьях упрочняющие фаски имеют отрицательный передний угол γ2, выбранный по формуле γ2=arctg(2γ1) и высоту d2, выбранную по формуле d2 = 0,5d1.

| Мойсенко О.И | |||

| и др | |||

| Твердосплавные зуборезные инструменты | |||

| - М.: Машиностроение, 1977, с.35-36 | |||

| SU, 852464 A, 07.0 8.81 | |||

| SU, 891279 A, 23.12.81 | |||

| RU, 2070847 C1, 27.12.96 | |||

| RU, 2080219 C1, 27.05.97 | |||

| DE, 2830109 A1, 17.01.80 | |||

| DD, 135577 A, 16.05.79 | |||

| Медведицков С.Н | |||

| Высокопроизводительное зубонарезание фрезами | |||

| - М.: Машиностроение, 1981, с.104. |

Авторы

Даты

1998-10-20—Публикация

1997-10-08—Подача