Изобретение относится к инструменту для обработки зубчатых колес.

Известны червячные фрезы по а.с. N 167118, кл. B 23 F 21/16 от 03.05.63 с режущими зубьями, завышенными и уменьшенными по толщине, чередующимися через один по витку с зубьями стандартного профиля. Стойкость этих фрез значительно выше стойкости стандартных за счет более совершенной схемы резания.

Однако несмотря на высокую стойкость, при работе этих фрез снижается качество поверхности переходной кривой (галтели) у основания зубьев нарезаемого колеса, т.к. она формируется режущими зубьями фрезы, принадлежащими разным исходным реечным контурам (стандартному и модифицированному), что создает концентраторы напряжений в виде уступа и повышенной шероховатости в этой зоне, снижающих изгибную прочность зубьев.

Таким образом, задача создания червячных фрез, обеспечивающих более качественное формирование переходной кривой (галтели) у основания зубьев нарезаемого колеса является весьма актуальной.

Известна также червячная фреза по а.с. N 500924, кл. B 23 F 21/16 от 06.07.71 с режущими зубьями, уменьшенными по толщине, чередующимися через один по витку с режущими зубьями, заниженными по высоте, имеющими общий участок профилей у каждого из зубьев.

Однако эти фрезы трудоемки в изготовлении, так как шлифование профиля требует дополнительно нескольких технологических переходов и сложной технологической оснастки для фасонной правки шлифовальных кругов при затыловании боковых поверхностей зубьев: уменьшенных по толщине.

Стойкость фрез по а. с. N 500924 ограничена стойкостью зубьев, уменьшенных по толщине из-за неблагоприятных условий cтружкообразования на переходных участках режущих кромок (от общего участка к заученной части профиля) и малых задних боковых углов на переходных участках.

Таким образом, известная фреза имеет ограниченную стойкость и трудоемка в изготовлении.

Известна выбранная в качестве ближайшего аналога червячная фреза для обработки зубчатых колес с режущими зубьями, уменьшенными по толщине, чередующимися через один по витку с режущими зубьями, заниженными по высоте, при этом общий участок профилей у каждого из зубьев расположен на прямой /см. RU 2080219, B 23 F 21/16, 1998/.

Техническим результатом изобретения является повышение стойкости, а следовательно, производительности и снижение расхода червячных фрез с измененной схемой резания и общим участком профилей у каждого из зубьев и снижение трудоемкости их изготовления.

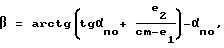

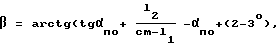

Поставленный технический результат достигается тем, что у червячной фрезы для обработки зубчатых колес с режущими зубьями, уменьшенными по толщине, чередующимися через один по витку с режущими зубьями, заниженными по высоте, имеющими общий участок профилей, этот участок у каждого из зубьев расположен на прямой, образующей переходные режущие кромки в виде фасок и проведенной через точку пересечения профилей заниженных зубьев радиусом R = Ra0- сm/Ra0 - наружный радиус фрезы, мм; с - коэффициент радиального зазора; m - модуль, мм/ под углом β к боковому профилю, определяемым по формуле

где αпo - угол исходного контура; e1 - величина занижения; e2 - величина заужения.

Выполнение общих участков профилей на переходных режущих кромках в виде фасок позволяет снизить износ фрезы, а следовательно, повысить ее стойкость за счет улучшения условий резания, так как при увеличении угла их профиля увеличиваются задние углы у примыкающих к ним задним граням. Если принять угол β равным  то общий участок профилей зауженных и заниженных зубьев представляет собой точку. Увеличение угла β на 2-3o гарантирует наличие общего участка профилей у каждого из зубьев, что улучшает микрогеометрию поверхностей галтелей у зубьев нарезаемого колеса.

то общий участок профилей зауженных и заниженных зубьев представляет собой точку. Увеличение угла β на 2-3o гарантирует наличие общего участка профилей у каждого из зубьев, что улучшает микрогеометрию поверхностей галтелей у зубьев нарезаемого колеса.

Снижение трудоемкости изготовления фрезы обеспечивается упрощением технологии затылования зауженных зубьев, так как их профиль прямолинейный, переходные режущие кромки также прямолинейные, то есть исключается фасонная правка шлифовальных кругов и необходимость в сложной технологической оснастке для осуществления этой правки.

Таким образом, впервые предлагается червячная фреза с прогрессивной схемой резания и общим участком профилей у каждого из режущих зубьев, который образован переходными режущими кромками в виде фасок, лежащих на одной прямой. Причем, их высота ограничена величиной радиального зазора, что обеспечивает необходимую величину рабочего профиля у зубьев нарезаемого колеса (до начала переходной кривой-галтели).

Проведенный заявителем анализ техники, включающий поиск по патентным и научным источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения, а определение из выявленного перечня аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил выявить совокупность существенных по отношению к усматриваемое заявителем техническому результату отличительных признаков в заявленном объекте, изложенных в формуле изобретения. Следовательно, заявленное изобретение соответствует требованию "новизна" по существующему законодательству.

Для проверки соответствия заявляемого изобретения требованию изобретательского уровня заявитель провел дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного изобретения, результаты которого показывают, что заявленное изобретение не следует для специалиста явным образом из известного уровня техники, определенного заявителем, поскольку не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата. Следовательно, заявленное изобретение соответствует требованию "изобретательский уровень" по действующему законодательству.

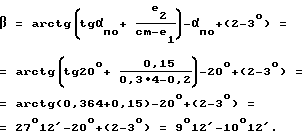

Предлагаемая фреза может содержать четное или нечетное число стружечных канавок (реек с режущими зубьями). В качестве примера рассмотрим фрезу с четным числом реек.

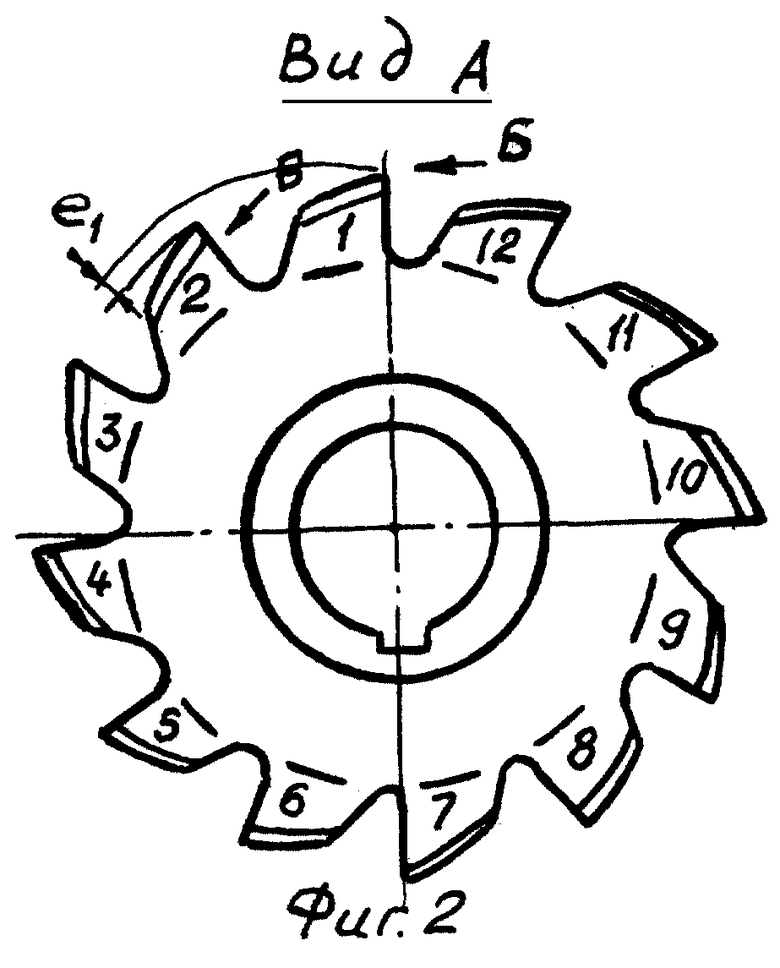

На фиг. 1 показана червячная фреза; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 2; на фиг. 4 - вид В на фиг. 3; на фиг. 6 - профили соседних по витку зубьев, совмещенные в плоскости передней поверхности уменьшенного по толщине зуба.

Зубья нечетных реек (1, 3, 5...) имеют стандартную высоту, но уменьшены по толщине на величину 2e2 и имеют переходные режущие кромки в виде фасок c-f и g-k под углом β к основному профилю (фиг. 3).

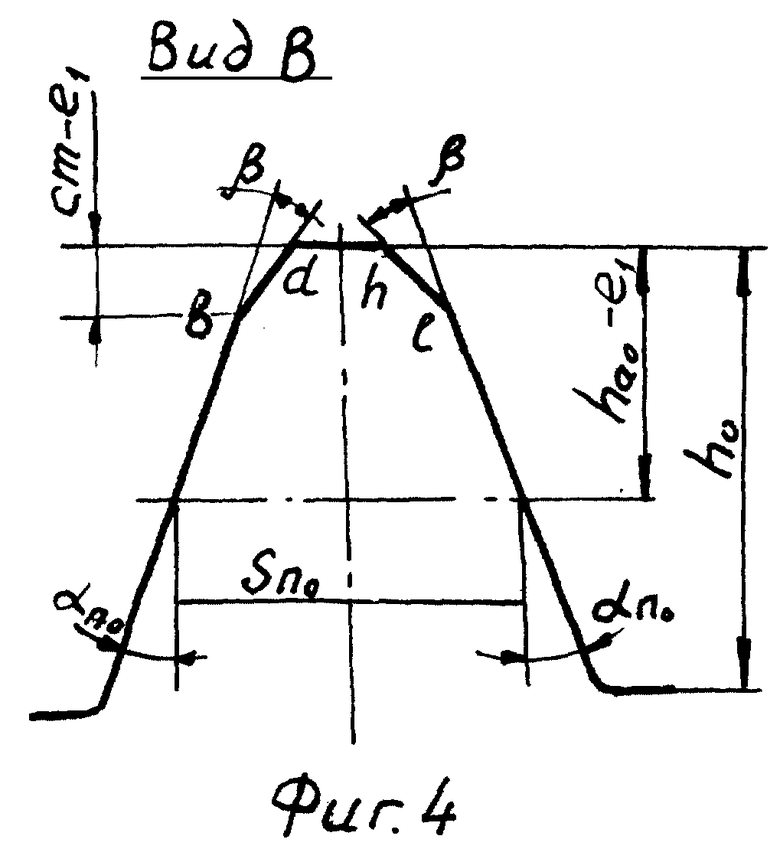

Зубья четных реек (2,4, 6,...) имеют стандартную толщину, но занижены по высоте на величину e1 и имеют переходные режущие кромки в виде фасок b-d и h-l под углом β к основному профилю и высотой (cm-e1) (фиг. 4).

Исходные реечные контуры зауженных и заниженных зубьев имеют общие участки переходных режущих кромок c-d и h-k (фиг. 5).

Фреза работает следующим образом.

Зубья, заниженные по высоте, режут и профилируют участками режущих кромок a-b-c-d и h-k-l-n, причем участки a-b-c и k-l-n срезают слои удвоенной толщины. Режущие кромки фасок b-c-d и h-k-l формируют галтели во впадине зубьев нарезаемого колеса.

Зубья зауженные режут периметром c-d-f-g-h-k, участвуя в формировании галтели фасками c-f и g-k.

Наличие общих участков режущих кромок d-c и h-k позволяет при обработке галтелей увеличить число профилирующих резов, что снижает шероховатость поверхности галтелей во впадине между зубьями нарезаемого колеса.

Увеличение угла профиля режущих кромок фасок на величину β приводит к увеличению задних боковых углов, что при малой толщине срезаемых слоев приводит к снижению износа зубьев фрезы на участках задних граней, примыкающих к вершине зубьев.

Так как режущие кромки фасок прямолинейны и лежат на одной прямой, правка шлифовального круга упрощается.

Расположение фасок на одной прямой обеспечивается при затыловании шлифованием всех зубьев при использовании однопрофильного кулачка с шагом архимедовой спирали, соответствующим падению затылка зубьев фрезы по наружному диаметру при раздельном затыловании заниженных и зауженных зубьев или одновременным с использованием двухпрофильных кулачков.

В качестве примера приведем результаты расчета параметров фасок для однозаходной червячной фрезы с измененной схемой резания. Исходные данные m = 4 мм, e1 =0,20 мм, e2 = 0,15 мм, αпo = 20o, αв =10-12o.

Результаты расчета

Результаты расчета задних боковых углов у режущих кромок известной и предлагаемой фрезы при тех же исходных данных приведены в таблице.

Увеличение задних боковых углов у переходных режущих кромок на 1,5-2o способствует снижению их износа, и следовательно, повышению стойкости фрезы.

Вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного изобретения следующей совокупности условий: средство, воплощающее заявленное изобретение при его осуществлении, предназначено для использования в промышленности, а именно в машиностроении при изготовлении зубчатых колес;

для заявленного изобретения в том виде, как оно охарактеризовано в формуле изобретения, подтверждена возможность его осуществления с помощью вышеописанных в заявке средств, средство, воплощающее заявляемое изобретение при его осуществлении, способно обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленное изобретение соответствует требованию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧЕРВЯЧНАЯ ТВЕРДОСПЛАВНАЯ ФРЕЗА | 1997 |

|

RU2120360C1 |

| ФРЕЗА | 1998 |

|

RU2131796C1 |

| ЧЕРВЯЧНАЯ ФРЕЗА | 1993 |

|

RU2080219C1 |

| СБОРНАЯ ЗАТЫЛОВАННАЯ ЧЕРВЯЧНАЯ ФРЕЗА | 1994 |

|

RU2068323C1 |

| ЧЕРВЯЧНАЯ ФРЕЗА | 1998 |

|

RU2151671C1 |

| Червячная фреза | 1982 |

|

SU1073018A1 |

| Червячная фреза | 1986 |

|

SU1511027A1 |

| ГРЕБЕНЧАТАЯ ФРЕЗА | 2006 |

|

RU2323069C2 |

| Червячная фреза | 1980 |

|

SU933317A1 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ РЕЖУЩИХ КРОМОК СБОРНЫХ МНОГОЛЕЗВИЙНЫХ ИНСТРУМЕНТОВ | 2001 |

|

RU2203778C2 |

Изобретение относится к инструменту для обработки зубчатых колеc. Фреза имеет режущие зубья, уменьшенные по толщине, чередующиеся через один по витку с режущими зубьями, заниженными по высоте. При этом общий участок профилей у каждого из зубьев расположен на прямой. Для повышения стойкости и производительности и снижения трудоемкости указанная прямая образует режущие кромки в виде фасок. Радиус точки пересечения фаской зубьев, заниженных по высоте, и угол ее наклона к боковому профилю определяются по приведенным формулам. 5 ил., 1 табл.

Червячная фреза для обработки зубчатых колес с режущими зубьями, уменьшенными по толщине, чередующимися через один по витку с режущими зубьями, заниженными по высоте, при этом общий участок профилей у каждого из зубьев расположен на прямой, отличающаяся тем, что указанная прямая образует переходные режущие кромки в виде фасок и проходит через точку пересечения профилей заниженных по высоте зубьев радиусом R, равным Rao - cm, где Rao - наружный радиус фрезы, мм, C - коэффициент радиального зазора, m - модуль, мм, под углом β к боковому профилю, определяемому по формуле ,

,

где αпо - угол исходного контура;

l1 - величина занижения, мм;

l2 - величина заужения, мм.

| ЧЕРВЯЧНАЯ ФРЕЗА | 1993 |

|

RU2080219C1 |

| 0 |

|

SU167118A1 | |

| Червячная фреза | 1971 |

|

SU500924A1 |

| Червячная фреза | 1983 |

|

SU1134318A2 |

| RU 2070847 C1, 27.12.1996 | |||

| ЧЕРВЯЧНАЯ ТВЕРДОСПЛАВНАЯ ФРЕЗА | 1997 |

|

RU2120360C1 |

| Низколегированная теплоустойчивая сталь | 1957 |

|

SU112617A1 |

| US 2978792, 11.04.1961. | |||

Авторы

Даты

2000-07-20—Публикация

1999-04-05—Подача