Настоящее изобретение имеет отношение к созданию гравировальной машины, а более конкретно, оно связано с созданием опоры цилиндра и способа поддержки цилиндра, на котором производится гравировка в гравировальной машине.

Основной принцип электромеханического гравирования формного цилиндра глубокой печати предусматривает вращение формного цилиндра при одновременном вводе в работу инструмента с электрическим приводом, который прорезает или гравирует растровые ячейки или линии на поверхности формного цилиндра. Формный цилиндр обычно используется в машине глубокой печати ленточного типа для печати на бумаге, а также на пластическом или металлическом пленочном материале. Кроме печати газет и журналов гравировальные цилиндры могут быть также использованы для прямой или косвенной печати (набивки) тканей, нанесения клея, печати упаковочных материалов для упаковки продуктов и печати рисунка структуры дерева для изготовления стенных панелей, половых покрытий и других поверхностных покрытий.

В процессе глубокой печати гравировальный цилиндр покрывается краской, причем ракельный нож снимает избыток краски с поверхности цилиндра таким образом, что только растровые гравировальные ячейки содержат краску, которая затем переносится на материал, на котором производится печать. Для получения печати высокого качества необходима очень высокая точность размещения или расположения ячеек на поверхности цилиндра, обычно с точностью 1 или 2 микрона в пределах определенного местоположения. Глубина гравировальных растровых ячеек также должна точно контролироваться, так как эта глубина определяет количество переносимой при печати краски, которое, в свою очередь, определяет, например, количество градаций (полутонов) серого в черно-белой печати. При цветной печати объем переносимой на бумагу или другие материалы типографской краски имеет еще большее значение, так как производится смешение множества цветов для создания различных цветовых тонов (оттенков цвета) всевозможных цветов. Небольшое изменение желательного количества краски влияет не только на яркость цвета, но и, что более важно, на создание желаемых цветовых тонов.

Известна гравировальная машина, содержащая смонтированные на основании переднюю и заднюю бабки для поддержки цилиндра, установленного между ними с возможностью вращения, приводной электродвигатель для приведения во вращение цилиндра в период его размещения между передней и задней бабками, каретку, установленную на основании с возможностью скольжения вдоль оси цилиндра, и гравировальную головку, расположенную на каретке с возможностью скольжения в направлении к позиции гравирования и в противоположном направлении (SU, авторское свидетельство, 114858, B 41 C 1/02, 1958) (1).

Известен способ поддержки цилиндра в гравировальной машине, при котором цилиндр устанавливают с опорой на переднюю и заднюю бабки гравировальной машины, обеспечивающие возможность его вращения (1).

Проблемой известных гравировальных машин является необходимость ручной загрузки цилиндров в гравировальную машину. В связи с большим весом и размером цилиндров требуется много времени для надлежащего выбора положения и ручного совмещения цилиндров в гравировальной машине. Кроме того, очень часто необходимо, чтобы оператор вручную производил регулировку задней бабки перед тем, как в гравировальную машину могли быть установлены цилиндры различной длины. Еще одна проблема известных гравировальных машин состоит в том, что оператор должен был вручную производить регулировку гравировальной головки для цилиндров различных диаметров.

Таким образом, из указанного становится ясной необходимость в создании способа и устройства для облегчения загрузки цилиндра в гравировальную машину и для установки цилиндра таким образом, чтобы он был надлежащим образом отцентрирован и установлен по оси между передней бабкой и задней бабкой гравировальной машины.

В соответствии с одним из аспектов настоящего изобретения в нем предлагается система перемещения цилиндра, предназначенная для использования в гравировальной машине, содержащей переднюю бабку и заднюю бабку, которые взаимодействуют для поддержки цилиндра с сохранением возможности его вращения в позиции гравирования в указанной гравировальной машине, содержащая по меньшей мере одну опору для поддержки цилиндра между указанными передней бабкой и задней бабкой, а также привод, подключенный по меньшей мере к одной опоре, для привода указанной по меньшей мере одной опоры в движение в направлении к указанной позиции гравирования и в направлении от нее.

В соответствии с другим аспектом в изобретении предлагается опора цилиндра, предназначенная для использования в гравировальной машине, имеющей переднюю бабку и заднюю бабку, которые взаимодействуют для организации поддержки цилиндра с возможностью его вращения в позиции гравирования указанной гравировальной машины, причем эта опора содержит средства опоры для поддержки цилиндра в положении между передней бабкой и задней бабкой; а также привод, подключенный к указанным средствам опоры для привода в движение указанных средств опоры в направлении к указанной позиции гравирования и в направлении удаления от нее.

В соответствии с другим аспектом в изобретении предлагается способ поддержки цилиндра в гравировальной машине, содержащий операции (а) позиционирования (установки) цилиндра на опоре в позиции гравирования в гравировальной машине; (б) поддержки с возможностью вращения указанного цилиндра между передней бабкой и задней бабкой и (в) отвода указанной опоры от указанной позиции гравирования.

В соответствии с другим аспектом в изобретении предлагается способ поддержки цилиндра в гравировальной машине, содержащий операции (а) позиционирования (установки) цилиндра на опоре в позиции гравирования в гравировальной машине; (б) поддержки с возможностью вращения указанного цилиндра между передней бабкой и задней бабкой; (в) отвода указанной опоры от указанной позиции гравирования и (г) ввода в движение (включение привода) гравировальной машины, что позволяет головке установиться в рабочее положение относительно поверхности цилиндра.

Задачей настоящего изобретения является создание способа автоматической загрузки цилиндра в гравировальную машину, за счет чего сокращается либо устраняется необходимость его установки оператором.

Другой задачей настоящего изобретения является создание системы для перемещения цилиндра, которая облегчает центрирование цилиндра между передней бабкой и задней бабкой гравировальной машины.

Еще одной задачей является создание гравировальной машины, которая способна воспринимать от контроллера множество установочных параметров, включая длину цилиндра, его диаметр, положение контрольного клише (рисунка) и гравировочные характеристики головки, при одновременном сокращении или устранении необходимости в ручной установке (параметров) оператором.

Другой задачей настоящего изобретения является создание системы для перемещения цилиндра, содержащей автоматически управляемые переднюю бабку, заднюю бабку и ползун головки, что позволяет осуществлять программируемую регулировку при использовании цилиндров различной длины и различных диаметров.

Указанные ранее и другие характеристики изобретения будут более ясны из последующего описания, приведенного со ссылкой на сопроводительные чертежи, а также из формулы изобретения.

На фиг. 1 приведен вид в перспективе программируемой гравировальной машины глубокой печати, содержащей переднюю бабку, заднюю бабку, одну гравировальную головку и множество опор цилиндра.

На фиг. 2 показан фрагментарный вид в плане гравировальной машины фиг. 1, показывающий детали одной из телескопических опор цилиндра.

На фиг. 3 изображен другой вид в плане гравировальной машины, показывающий цилиндр, поддерживаемый опорами цилиндра.

На фиг. 4 изображен другой вид в плане гравировальной машины, показывающий цилиндр, поддерживаемый с возможностью вращения передней и задней бабками после того, как опоры цилиндра были отведены.

На фиг. 5 приведено частичное сечение, показывающее детали опоры цилиндра и гнездо опоры.

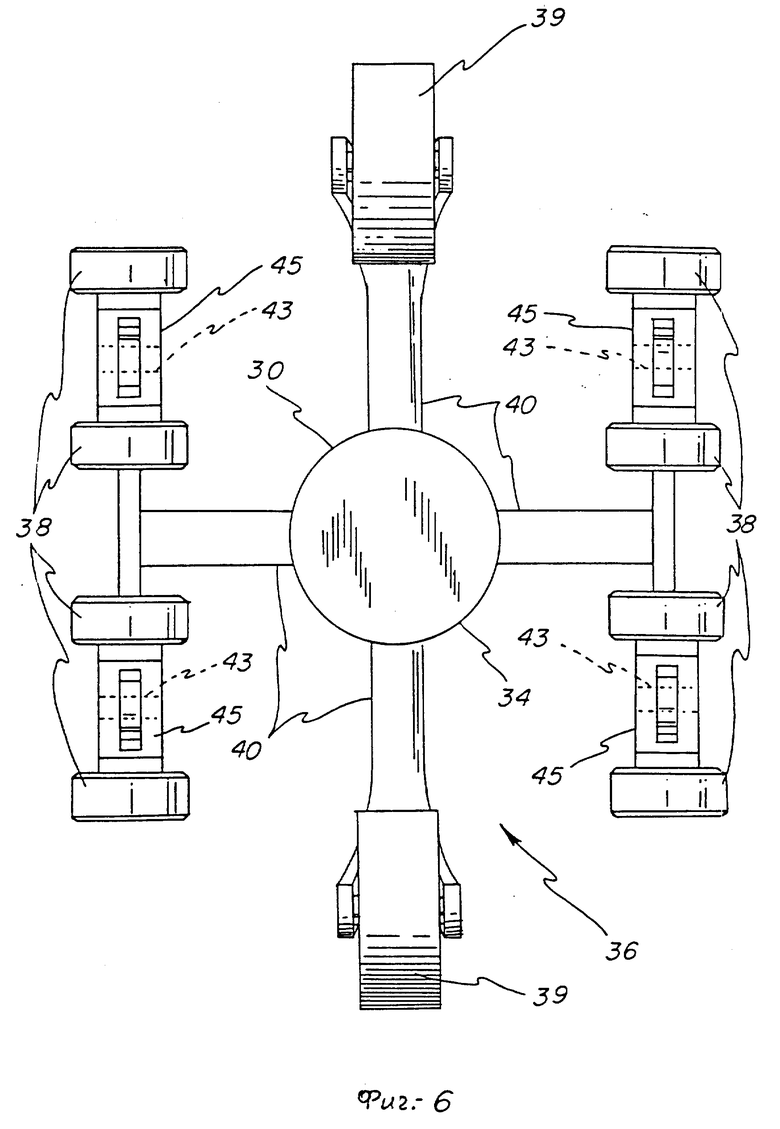

На фиг. 6 изображен вид сверху одной из опор цилиндра, показывающий детали гнезда опоры.

На фиг. 1 показан общий вид в перспективе преимущественного варианта осуществления гравировальной машины, которая обозначена в общем виде позицией 10. В описанном далее варианте гравировальная машина 10 является машиной глубокой печати, однако изобретение подходит и для других типов гравировальных машин. Гравировальная машина 10 может иметь окружающий конструктивный скользящий предохранительный кожух, который не показан для упрощения чертежа. Гравировальная машина 10 содержит основание 12 с передней бабкой 16 и задней бабкой 18, которые установлены с возможностью скольжения на участке (салазках) 20 таким образом, что передняя бабка 16 и задняя бабка 18 могут перемещаться в направлении друг к другу и в противоположном направлении. Для этой цели гравировальная машина 10 содержит множество линейных исполнительных устройств или первых средств привода, или первый двигатель привода 46 и второй двигатель привода 48, которые приводят в движение соответственно переднюю бабку 16 и заднюю бабку 18 в направлении к друг другу или друг от друга. Например, приводные двигатели могут установить переднюю бабку 16 и заднюю бабку 18 на полное расстояние (раздвижки), как это показано на фиг. 2, или в положение поддержки цилиндра, как это показано на фиг. 1. Приводные двигатели могут включаться избирательно для независимого или одновременного включения передней бабки 16 и задней бабки 18. Хотя это и не показано на чертежах, может быть использован единственный приводной двигатель с единственным ходовым винтом (не показан), имеющим реверсивные резьбовые участки, по которым могут перемещаться передняя бабка 16 и задняя бабка 18 одновременно в направлении друг к другу или друг от друга при вращении ходового винта. Возможность перемещения как передней бабки 16, так и задней бабки 18 позволяет производить загрузку цилиндров 14 различной длины при помощи, например, расположенного сверху крана, ход которого перпендикулярен оси вращения гравировальной машины. Однако следует иметь в виду, что могут быть использованы стационарные передняя бабка 16 и задняя бабка 18 с перемещающимися соответственно задней бабкой 18 или передней бабкой 16, в том случае, если, например, механизм загрузки цилиндра (не показан) осуществляет загрузку цилиндра 14 путем его перемещения в направлении, которое в основном параллельно оси вращения гравировальной машины. Как это лучше всего видно на фиг. 2-4, передняя бабка 16 и задняя бабка 18 содержат соответственно опорную ось 16a и опорную ось 18a. Каждая из опорных осей 16a и 18a имеет конец конической формы 16b и 18b соответственно. Цилиндр 14 имеет передний конец 14a и задний конец 14b, в каждом из которых имеется приемное отверстие 19 (фиг. 2) для ввода в него соответствующих концов 16b и 18b. Как лучше всего видно на фиг. 2-4, приемное отверстие 19 также имеет поперечное сечение конической формы, что позволяет сопряженно вводить в него концы 16b и 18b.

Хотя это и не показано, в том случае, когда необходимо производить гравировку на цилиндре с осями (не показан), то как передняя бабка 16, так и задняя бабка 18 должны содержать захватывающее устройство или зажимной патрон (не показан) для вращательной поддержки цилиндра в позиции гравирования 15.

Гравировальная машина 10 также включает в себя гравировальную головку 22, имеющую режущий инструмент или гравировальный резец (не показан) для гравирования на поверхности 13 цилиндра 14. В описанном далее варианте осуществления изобретения поверхность 13 преимущественно имеет медное покрытие такого типа, который используется при глубокой печати. Гравировальная головка 22 установлена с возможностью скольжения на каретке 24 таким образом, что третье средство привода или третий приводной двигатель 21 может приводить гравировальную головку 22 в движение в направлении к цилиндру 14 и в направлении от него, причем это направление в основном радиально относительно центральной оси цилиндра 14. Каретка 24 также установлена с возможностью скольжения относительно основания 12, так что она имеет возможность перекрывать (пересекать) полную поверхность 13 цилиндра 14 в направлении двойной стрелки 26 на фиг. 1, причем это направление главным образом параллельно оси цилиндра 14. Гравировальная машина 10 также содержит ходовой винт (не показан) и приводные двигатели (не показаны) для перемещения каретки 24 в направлении двойной стрелки 26.

Гравировальная машина включает в себя контроллер 17 (фиг. 1), который контролирует работу гравировальной машины 10, а также управляет работой всех приводных двигателей, таких как приводные двигатели 21, 46 и 48. Упомянутые здесь приводные двигатели 21, 46 и 48 управляются при помощи программируемого контроллера 17, который управляет работой гравировальной машины 10.

Гравировальная машина 10 содержит также средство привода или приводной двигатель 28 для привода во вращение органа поддержки 16a, цилиндра 14 и органа поддержки 18a. Приводной двигатель 28 подключен к управляемому контроллеру 17.

Гравировальная машина 10 дополнительно содержит средство поддержки или по меньшей мере одну опору цилиндра 30 для поддержки цилиндра 14 между передней бабкой 16 и задней бабкой 18, например, во время загрузки и разгрузки (цилиндра). Опора цилиндра 30 содержит опорный элемент 34, имеющий первый конец 34a, закрепленный известным образом в основании 12, например, при помощи сварки. Второй конец 34b опорного элемента 34 имеет опорное гнездо 36, в которое входит и на которое опирается цилиндр 14. В описанном далее варианте осуществления изобретения опорный элемент 30 представляет собой телескопическую опору, в которой второй конец 34b имеет возможность вдвигаться и выдвигаться относительно указанного первого конца 34a. Для этой цели каждая опора цилиндра 30 содержит также средство привода или привод 32, который подключен к контроллеру 17 и который содержит зубчато-винтовую сборку (не показана) для перемещения (выдвижения и вдвижения) опорного гнезда 36 в направлении к позиции гравирования 15 и от нее. Как это лучше всего видно на фиг. 2, контроллер 17 может подключать привод 32 к источнику энергии для перемещения опоры цилиндра 30 в положение опоры, показанное на фиг. 2, в результате чего опорное гнездо 36 получает возможность поддержки цилиндра 14 в позиции гравирования 15, например, когда цилиндр 14 загружен для осуществления гравирования. Как это описано ниже, контроллер 17 в дальнейшем подключает привод 32 к источнику энергии для отвода опоры цилиндра 30 и опорного гнезда во втянутое положение, показанное на фиг. 4, например, после того, как опорные оси 16a и 18a передней бабки 16 и задней бабки 18 вошли в зацепление и начали поддерживать цилиндр 14.

Как лучше всего это видно на фиг. 5 и 6, опорное гнездо 36 содержит множество опорных рычагов 40, на которых установлено с возможностью вращения множество роликов 38 и 39. Множество роликов 38 установлено парами на роликовом узле 45. Каждый ролик узла 45 установлен с возможностью поворота относительно оси 43 (фиг. 5), которая соединена с одним из опорных рычагов 40. Как это лучше всего видно на фиг. 5, каждый роликовый узел 45 может поворачиваться относительно своей соответствующей оси 43. Каждый из роликовых узлов 45 является самоустанавливающимся и может поворачиваться, что позволяет устанавливать в гравировальную машину ряд цилиндров с различными диаметрами.

Ось каждого ролика 38 в основном перпендикулярна оси цилиндра 14. Это облегчает возможность бокового смещения цилиндра 14 в гравировальной машине 10, когда передняя бабка 16 и задняя бабка 18 захватывают и освобождают цилиндр 14. Множество роликов 38 облегчают поддерживание цилиндра 14, так как его центральная ось главным образом параллельна центральной оси каждой из опорных осей 16a и 18a передней бабки 16 и задней бабки 18 соответственно.

Следует отметить, что ролики 39 облегчают направление и центрирование цилиндра 14 между передней бабкой 16 и задней бабкой 18, за счет чего устраняется боковое смещение при загрузке цилиндра 14 в гравировальную машину 10 сверху. В описанном примере множество роликов 38 и 39 изготовлено из композитного материала. Следует также отметить, что опорное гнездо 36 обладает возможностью поддерживать цилиндры 14 различного веса, имеющие различные длины и диаметры.

Хотя это и не показано на чертежах, гравировальная машина 10 может содержать множество щеток (не показаны), расположенных в рабочей связи с роликами 38 и 39. Функцией таких щеток является очистка роликов и поддержание их поверхностей свободными от загрязнения посторонним материалом, таким как медная стружка. Это предотвращает нанесение гравировальной машиной нежелательных царапин на поверхности 13 цилиндра 14.

Гравировальная машина 10 содержит также первые сенсорные средства или датчики 42, которые подключены к контроллеру 17 и которые размещены на гравировальной головке 22 (фиг. 1). Сенсорные средства или датчики 42 способны измерять, например, положение поверхности 13 цилиндра 14. Датчики 42 способны также измерять положение концов 14a и 14b цилиндра 14.

Гравировальная машина 10 содержит также вторые сенсорные средства или датчики 44, которые подключены к контроллеру 17 и которые объединены с передней бабкой 16 и задней бабкой 18 для обнаружения близости каретки 24 относительно передней бабки 16 и задней бабки 18. В описанном примере первые и вторые датчики 42 и 44 предотвращают столкновение каретки 24 с передней бабкой 16 или задней бабкой 18. Далее будет описан способ загрузки и разгрузки цилиндра 14 в гравировальной машине 10.

Когда необходимо загрузить (установить) цилиндр 14 в гравировальную машину 10, контроллер 17 подает питание на первый и второй приводные двигатели 46 и 48 для перемещения соответственно передней бабки 16 и задней бабки 18 в положение загрузки, показанное на фиг. 2. Следует отметить, что контроллер 17 может быть запрограммирован на размеры цилиндра 14, такие как длина и диаметр. Контроллер 17 также подает питание на привод 32 опоры цилиндра 30 для телескопического выдвижения опорного элемента 34 таким образом, что опорное гнездо 36 устанавливается оперативно в позицию гравирования 15, как это показано на фиг. 2. Следует отметить, что контроллер 17, который запрограммирован на определенные длину и диаметр цилиндра 14, управляет приводом 32 таким образом, чтобы установить опорное гнездо 36 в такое положение, что, когда цилиндр 14 поддерживается опорой цилиндра 30, концы 16b и 18b в основном находятся в оперативной связи или выровнены (совмещены) относительно приемных отверстий 19 соответственно на первом конце 14a и на втором конце 14b. После того, как передняя бабка 16 и задняя бабка 18 переведены в открытое (раздвинутое) положение, показанное на фиг. 2, а опоры цилиндра 30 находятся в положении поддержки, цилиндр 14 опускается в опорное гнездо 36. Как было упомянуто выше, множество роликов 39 содействуют выбору положения и центровке цилиндра 14 на роликовых узлах 45 и на их соответствующих роликах 38.

После того, как цилиндр 14 установлен в опорное гнездо 36 опор 30 цилиндра, контроллер 17 может подать питание на первый и второй приводы 46 и 48 для перемещения опорных элементов 16a и 18a в направлении к соответствующим концам 14a и 14b. Передняя бабка 16 и задняя бабка 18 перемещаются в направлении соответствующих концов цилиндра 14a и 14b, пока концы 16a и 18a не войдут в контакт с приемными отверстиями 19 концов 14a и 14b. После того, как цилиндр 14 удерживается между концами 16a и 18a передней бабки 16 и задней бабки 18 соответственно, контроллер 17 включает привод 32 для отвода опорного гнезда 36 в неопорное положение, показанное на фиг. 4. Следует отметить, что цилиндр 14 поддерживается между передней бабкой 16 и задней бабкой 18 с возможностью вращения, так что при включении контроллером 17 приводного двигателя 28 цилиндр 14 начинает вращаться, например, по часовой стрелке. Затем контроллер 17 включает третий приводной двигатель 19 для перемещения каретки 24 и гравировальной головки 22 соответственно в оперативное (рабочее) положение относительно поверхности 13 цилиндра 14. Следует отметить, что в контроллере 17 используются данные с датчиков 42 и 44, которые измеряют относительное положение цилиндра 14 и гравировальной головки 22. Датчики 42 и 44 способны также измерять положение концов 14a и 14b для того, чтобы предотвратить столкновение каретки 24 с передней бабкой 16 или задней бабкой 18. Датчики 42 и 44 также позволяют контроллеру 17 располагать (устанавливать) гравировальную головку 22 вблизи от центра цилиндра 14, что, в свою очередь, позволяет подстраивать гравировальную машину 10 к продольным вариациям длины цилиндра 14 после того, как цилиндр 14 был установлен с возможностью вращения в гравировальную машину 10. Это позволяет производить гравировку изображения (не показано) на поверхности 13 по центру цилиндра 14. Датчики 42 и 44 позволяют также устанавливать пределы перемещения гравировальной головки 22 в гравировальной машине, что не позволяет ей сталкиваться с передней бабкой 16 или задней бабкой 18.

После того, как цилиндр 14 установлен надлежащим образом в позицию гравирования 15, положение концов цилиндров 14a и 14b измеряется датчиками 42 и 44. После этого гравируется контрольный рисунок (не показан) в местоположении, обычно определяемом контроллером 17 или управляющим компьютером (не показан). Контрольный рисунок (клише) представляет собой небольшой рисунок с полными или частичными растровыми ячейками (не показаны), характеристики которых соответствуют растровым ячейкам, которые должны гравироваться на поверхности цилиндра 13. Контрольный рисунок обычно вырезается в местоположении на поверхности 13, которое не будет использовано для гравировки изображения.

Если результаты гравировки контрольного рисунка неудовлетворительные, то тогда производятся корректировки и вырезается дополнительный контрольный рисунок. Этот процесс повторяется до успешного выполнения контрольного рисунка. В описанном примере контроллер 17 подает питание на приводной двигатель 28 для привода во вращение цилиндра 14. После этого контроллер 17 перемещает каретку 24 для перемещения гравировальной головки 22 в рабочее положение относительно поверхности 13 цилиндра 14 и одновременно подает питание на гравировальный резец (не показан), который начинает совершать колебательные движения в контакте с поверхностью 13 цилиндра 14, за счет чего гравируется желаемое изображение, которое содержит ряд растровых ячеек определенной глубины (не показаны) на поверхности 13 цилиндра 14. Цилиндр 14 вращается синхронно с колебательным движением гравировального резца (не показан), в то время как устройство ходового винта (не показано) обеспечивает осевое перемещение гравировальной головки 22 и каретки 24 таким образом, что точно контролируемая дорожка (не показано) образуется на поверхности 13 цилиндра печати 14.

После завершения гравировки контроллер 17 включает третий приводной двигатель 21 для отвода от поверхности 13 гравировальной головки 22. Контроллер 17 также включает привод 32 для того, чтобы переместить опору цилиндра 30 в опорное положение, показанное на фиг. 1 и 2. После этого контроллер 17 включает первый и второй приводные двигатели 46 и 48 для отвода передней бабки 16 и задней бабки 18 соответственно, как это показано на фиг. 3. После этого данный цилиндр 14 может быть извлечен из позиции гравирования 15 и могут быть произведены установка и гравировка другого цилиндра аналогично описанному выше.

Преимущественно, в соответствии с настоящим изобретением предусматривается создание способа и устройства для автоматической загрузки в гравировальную машину 10 цилиндра 14, на котором производится гравировка. Указанные способ и устройство сокращают или устраняют необходимость участия оператора при проведении операции загрузки и разгрузки цилиндра 14. Изобретение может быть использовано для полной автоматизации процесса гравирования или, альтернативно, изобретение может быть использовано в полуавтоматическом процессе, в котором оператор вручную контролирует работу гравировальной машины 10. В предложенных способе и устройстве предусмотрены средства для автоматической загрузки и центровки цилиндра 14 в позиции гравирования 15 таким образом, что, например, когда гравировальная головка 22 находится в исходном положении, показанном на фиг. 1, она расположена в основном посредине между концами 14a и 14b цилиндра 14.

Несмотря на то, что описан предпочтительный вид осуществления изобретения, следует понимать, что изобретение не ограничивается только этим видом его реализации и что специалистами в него могут быть внесены изменения, не выходящие за рамки приведенной формулы изобретения. Например, несмотря на то, что изобретение было описано применительно к глубокой печати, следует иметь в виду, что оно может быть использовано и при других видах печати, например таких, как лазерное гравирование гибких роликов, или в таких процессах, как полирование цилиндра 14. Кроме того, гравировальная машина 10 может иметь в зависимости от необходимости одну цилиндрическую опору 30 или множество цилиндрических опор 30. Более того, несмотря на то, что привод 32 и первый, второй и третий приводные двигатели 21, 46 и 48 были описаны как приводы с использованием электродвигателей, они могут представлять собой любые подходящие приводы, которые могут осуществлять аналогичную функцию. Аналогично, несмотря на то, что опора цилиндра или опорное средство 30 были показаны и описаны как содержащие опорный элемент 34 и опорное гнездо 36, следует понимать, что может быть использовано любое другое подходящее средство, которое способно осуществлять поддержку цилиндра 14 в позиции гравирования 15 в ходе загрузки и выгрузки. Приведенное выше описание изобретения дано только в качестве примера и не имеет ограничительного характера, при этом настоящее изобретение ограничено только истинным изобретательским замыслом и объемом притязаний, содержащихся в приложенной формуле изобретения.

Предлагаются способ и устройство для автоматической загрузки и разгрузки цилиндра (14) в гравировальной машине (10). Способ и устройство позволяют устанавливать в гравировальной машине (10) цилиндры (14) различной геометрии, в том числе различного диапазона длин, диаметров и установочных конфигураций. Гравировальная машина (10) включает в себя переднюю бабку (16) и заднюю бабку (18), которые взаимодействуют для поддержки цилиндра (14) с сохранением возможности его вращения в позиции гравирования (15) в гравировальной машине (10). Гравировальная машина (10) также содержит систему перемещения цилиндра, которая включает в себя по меньшей мере одну опору цилиндра (30) для поддержки цилиндра (14) между передней бабкой (16) и задней бабкой (18) во время загрузки и разгрузки цилиндра (14). Система перемещения цилиндра содержит привод для перемещения опоры цилиндра (30) в направлении позиции гравирования и в направлении удаления от этой позиции, пока передняя бабка (16) и задняя бабка (18) не захватят цилиндр (14) и не начнут его поддерживать с сохранением возможности его вращения. Как только цилиндр (14) поддерживается с возможностью вращения между передней бабкой (16) и задней бабкой (18), опора (30) цилиндра отводится. Каждая опора (30) цилиндра содержит телескопический опорный элемент, имеющий опорное гнездо для ввода в него и поддержки цилиндра (14) в позиции гравирования (15). 4 с. и 44 з.п. ф-лы, 6 ил.

| ЭЛЕКТРОТЕРМОБУР ДЛЯ БУРЕНИЯ СКВАЖИН В ЛЕДЯНЫХ МАССИВАХ | 0 |

|

SU231482A1 |

| Электрогравировальный автомат | 1958 |

|

SU114858A1 |

| Гравировальный автомат | 1958 |

|

SU116376A1 |

| Гравировальная машина для изготовления клише и офсетных фотоформ | 1977 |

|

SU787185A1 |

| Электронная гравировальная машина | 1986 |

|

SU1404370A1 |

| DE 3114529 A1, 02.12.82 | |||

| US 4451856 A, 29.05.84. | |||

Авторы

Даты

1998-10-20—Публикация

1994-05-04—Подача