Изобретение относится к гравировальным головкам известного типа, описанного Бухлером в патенте США N 4450486. Такие гравировальные головки содержат алмазный резец, укрепленный на держателе, смонтированном на консоли, выступающей из вала, совершающего торсионные колебания. Синусоидальный сигнал привода подается на пару противоположно размещенных электромагнитов для вращения вала по максимальной дуге приблизительно в 0,25o с частотой порядка 3000-5000 Гц.

На гравировальной головке смонтирован направляющий башмак, который находится в точно установленном положении относительно колебательного резца. Гравировальная головка монтируется с возможностью колебательного движения с помощью комплекта плоских пружин, прикрепленных к выступающему штоку. Электродвигатель постоянного тока вращает шток так, что направляющий башмак входит в контакт с гравируемым печатным цилиндром. Когда направляющий башмак находится в контакте с печатным цилиндром, резец колеблется от положения легкого касания печатного цилиндра до расстояния приблизительно 100 мкм от поверхности цилиндра.

Как только направляющий башмак входит в контакт с печатным цилиндром, на синусоидальный сигнал управления приводом накладывается видеосигнал для ввода колеблющегося резца в контакт с печатным цилиндром, гравируя, таким образом, ячейки контролируемой глубины на его поверхности. Печатный цилиндр вращается синхронно с колебательным перемещением резца, а ходовой винт обеспечивает осевое перемещение гравировальной головки, которая входит в гравировальный контакт со всей поверхностью печатного цилиндра.

В гравировальных системах, описанных Бухлером, оператор осуществляет трудоемкую процедуру наладки машины методом проб и ошибок с одного конца печатного цилиндра, прежде чем он начнет процесс гравирования. Эта процедура наладки включает регулировку коэффициента усиления усилителей синусоидального управляющего сигнала на привод и видеосигнала для получения "черных" печатных ячеек нужной глубины вместе с соединительными канавками другой нужной глубины и подчистки негравируемых белых ячеек. Каждое изменение управляющих переменных взаимосвязано с другими, и, следовательно, такая наладка является повторяющимся процессом. Отсюда ясно, что требовалось разработать гравировальную систему, которая могла бы быть быстро и легко отрегулирована для гравирования ячеек контролируемого размера на поверхности цилиндра для печати гравюр.

Краткое описание изобретения

Целью настоящего изобретения является способ наладки гравировального устройства для гравирования цилиндра с фактической глубиной резания по заранее установленным параметрам; указанный способ включает следующие операции:

(а) определение величины ошибки, соответствующей разности между упомянутыми заранее установленными параметрами и фактическим измерением части отгравированного участка на указанном цилиндре и

(б) использование указанной величины ошибки для наладки указанного гравировального устройства для гравирования в соответствии с указанными заранее установленными параметрами.

Другой целью настоящего изобретения является разработка способа измерения части отгравированного участка цилиндра в гравировальном устройстве, включающего стадию генерирования множества фактических величин размеров, соответствующих указанной части.

Еще одной целью настоящего изобретения является разработка системы для измерения части отгравированной площади цилиндра гравировального устройства, которая содержит измерительное устройство, генерирующее множество фактических величин размера, соответствующих указанной части.

Еще одной целью настоящего изобретения является разработка системы исправления ошибок для ее использования в гравировальном устройстве для гравирования цилиндра с фактической глубиной резания, соответствующей заранее установленным параметрам, причем указанная система исправления ошибок содержит средство для определения величины ошибки, соответствующей разности между заранее установленными параметрами и фактическими измеренными размерами части отгравированного участка указанного цилиндра; разработка системы, соединенной с указанным определяющим средством для получения указанной величины ошибки и для наладки указанного гравировального устройства для гравирования на фактическую глубину в соответствии с заданными установочными параметрами. Настоящее изобретение также предлагает гравировальное устройство и способ гравирования, в которых множество параметрических сигналов подаются в цепь установки для расчета параметров гравирования и управления движением гравировального резца в зависимости от входного видеосигнала. Сигнал переменного тока и входной видеосигнал подаются на умножитель, где они умножаются по коэффициентам, вырабатываемым компьютером. Компьютер также генерирует белый офсетный сигнал, который смешивается с выходными сигналами умножителя для получения сигнала привода гравировального резца. Указанный резец гравирует ячейки нужной геометрии.

Компьютер получает входные сигналы, которые определяют нужную ширину черной ячейки, нужную ширину канавки, нужную ширину ячейки высокого света и уровень напряжения видеосигнала, при котором гравируется ячейка высокого света. Величины этих параметров используются для решения ряда уравнений, с помощью которых получают соответствующие величины коэффициентов умножения и белый офсет.

В системе используется видеокамера для получения кадра видеоинформации, включая изображение области, отгравированной видеосигналом определенного уровня. Цепь обработки видеосигналов измеряет ширину отображенной ячейки и посылает результат в компьютер. Компьютер корректирует коэффициент умножения и белый офсет, используя величину офсета, равную разности между ожидаемой шириной ячейки и измеренной фактической шириной ячейки.

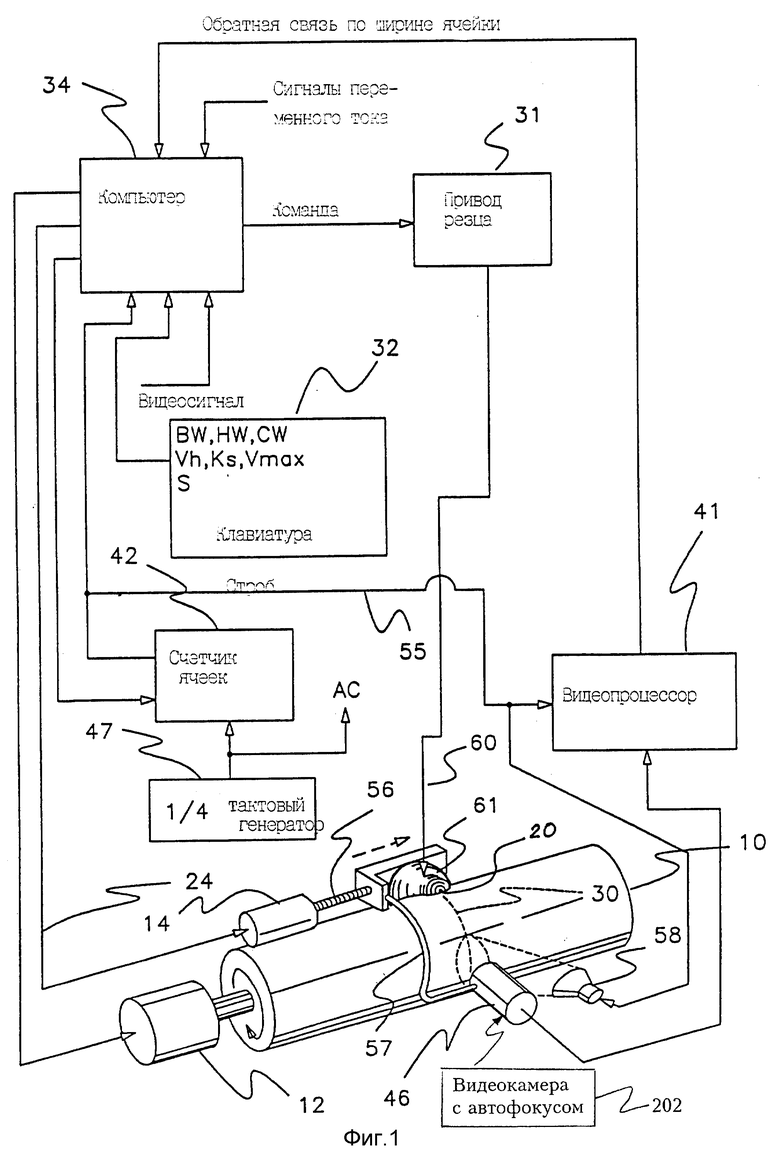

Фиг.1 представляет собой схему и частично общий вид программируемой гравировальной системы в соответствии с настоящим изобретением.

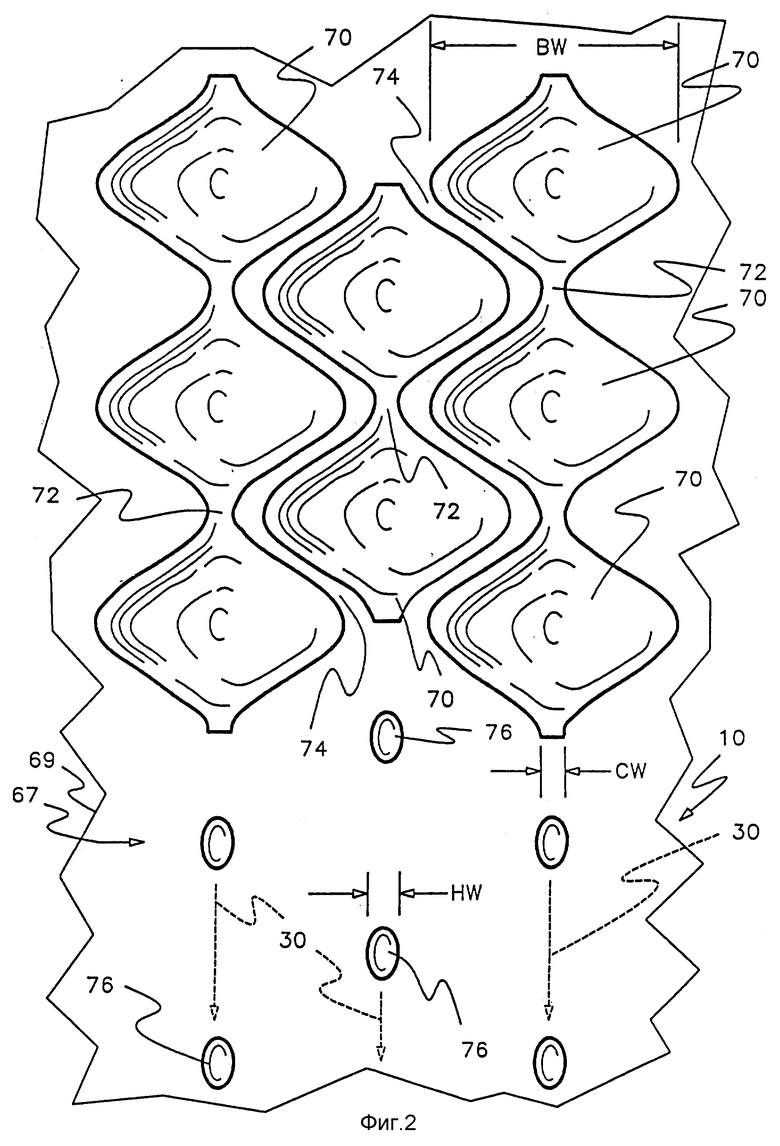

Фиг.2 схематически показывает ряд ячеек, выгравированных в печатном цилиндре.

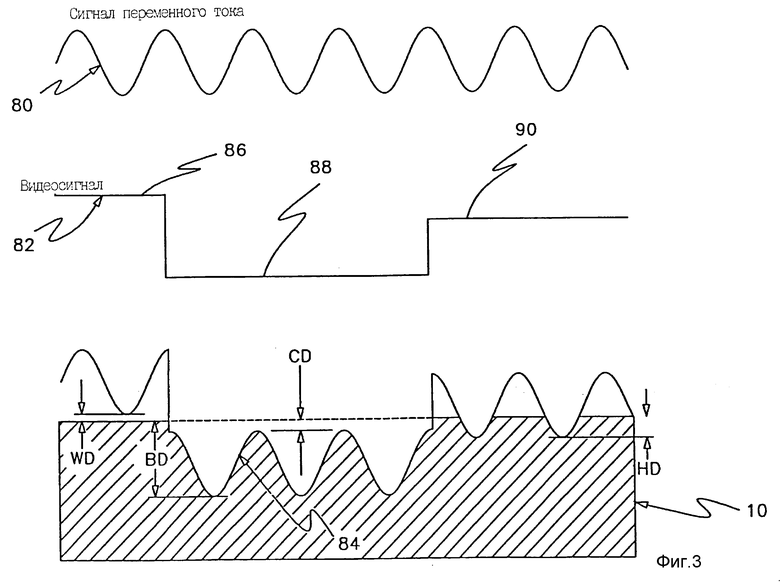

Фиг. 3 изображает сигналы переменного тока и видеосигналы для управления гравировальным резцом и перемещения резца в соответствии с этими сигналами.

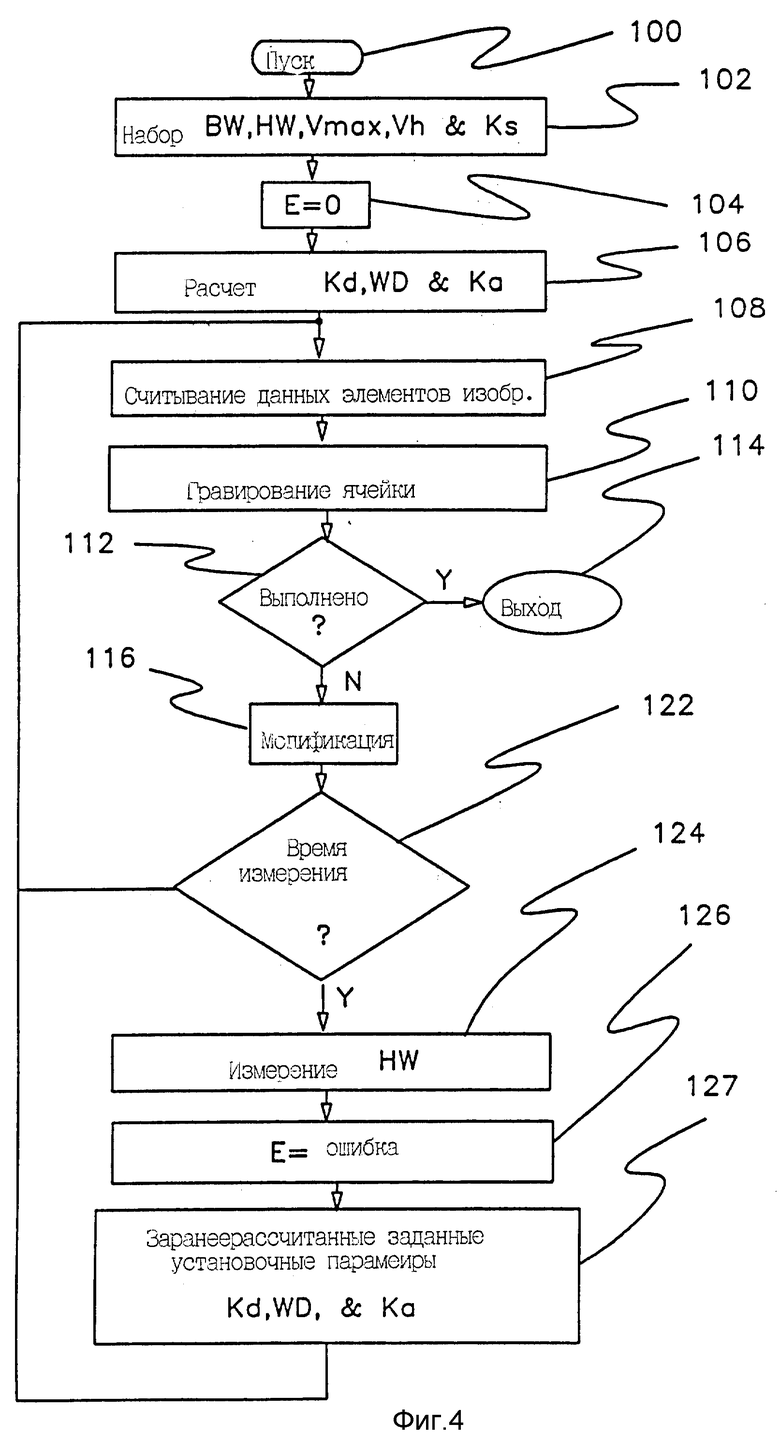

Фиг. 4 - технологическая схема, иллюстрирующая способ управления шириной ячейки в соответствии с изобретением.

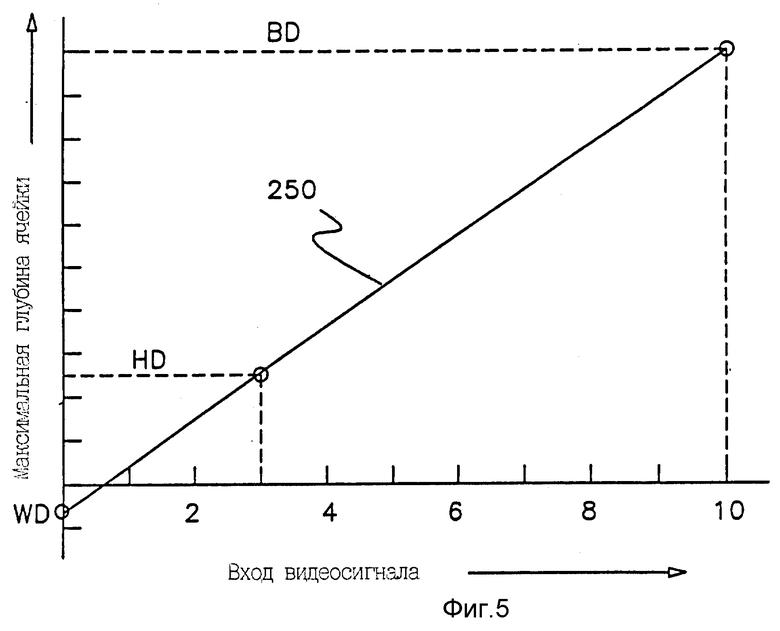

Фиг.5 - графическое изображение максимальной глубины ячейки в результате воздействия входными видеосигналами в диапазоне от 0 до 10 В.

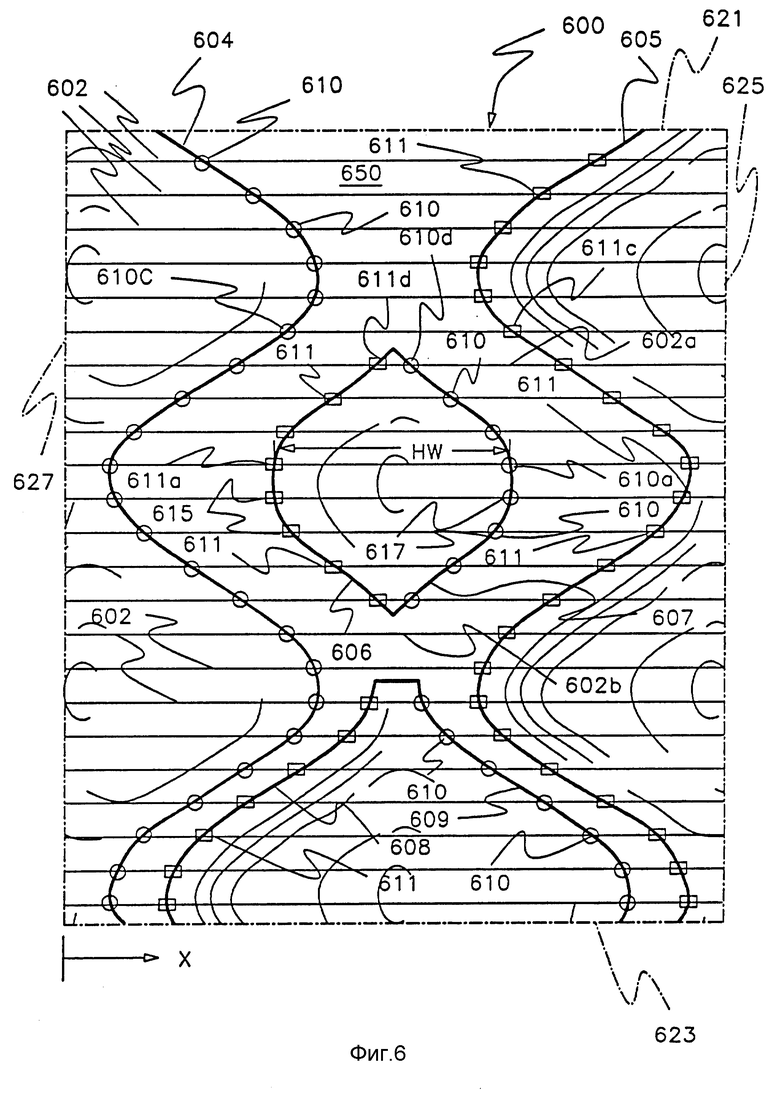

Фиг. 6 - схематическое изображение видеокадра, включая ячейку высокого света.

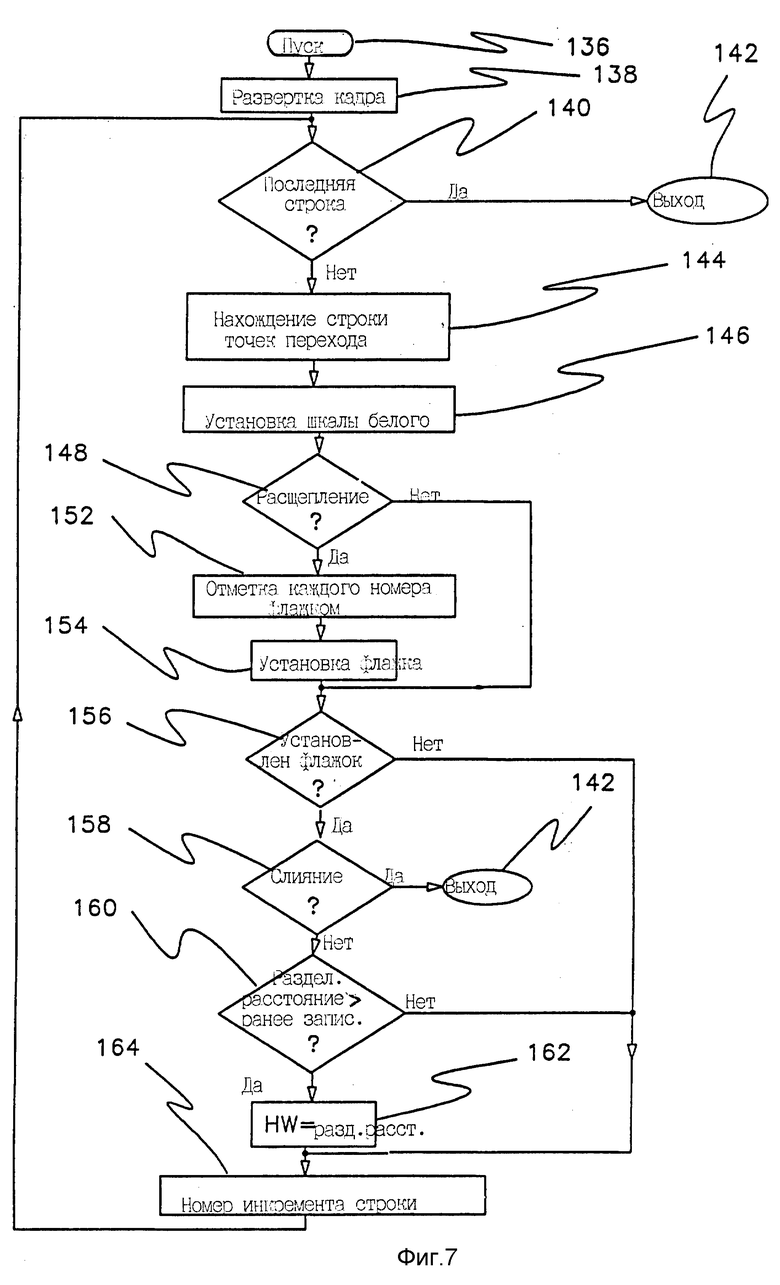

Фиг.7 - блок схема алгоритма измерения ширины ячейки.

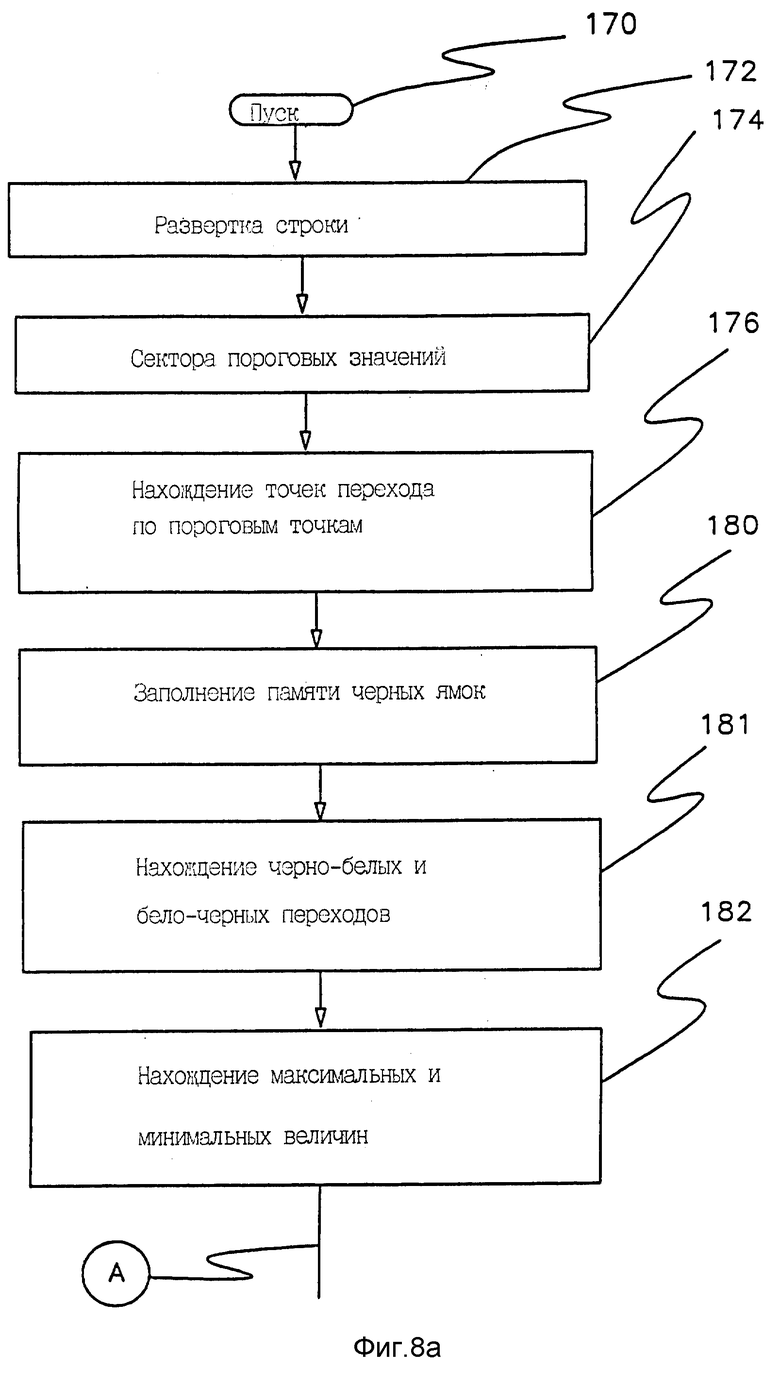

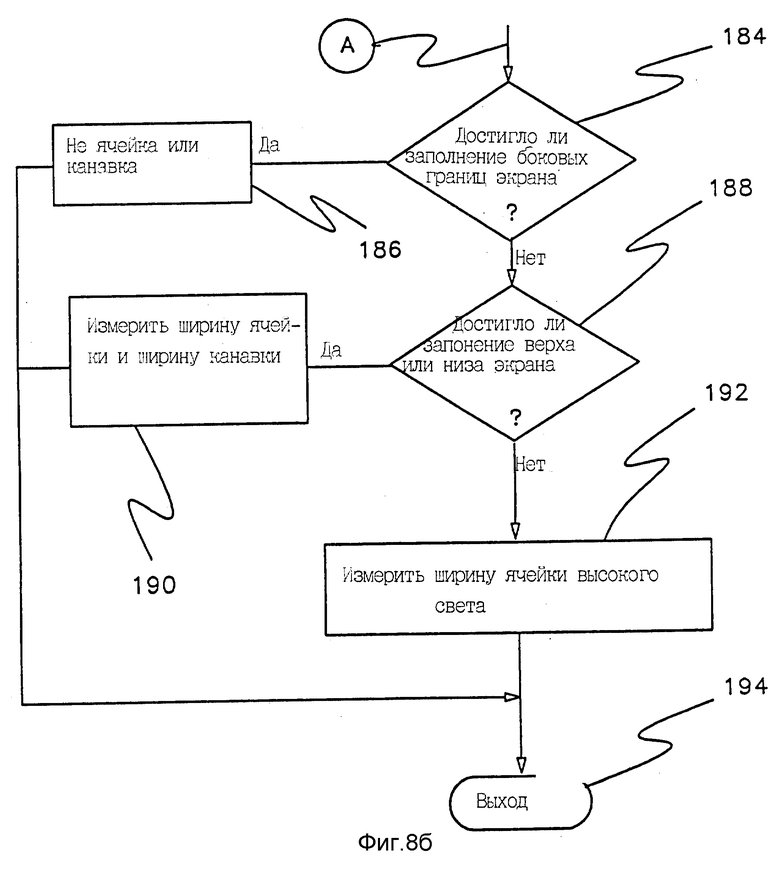

Фиг.8а и 8б вместе представляют блок-схему другого алгоритма измерения.

Описание предпочтительного варианта изобретения.

На фиг. 1 показан цилиндр для печати гравюр 10, смонтированный с возможностью его вращения приводным двигателем 12 и гравируемый гравировальным резцом 20. При операции гравирования резец 20 движется к печатному цилиндру 10 и от него для выполнения ряда ячеек вдоль дорожки 30. Двигатель 14 ходового винта 56 вращает ходовой винт для перемещения резца в направлении, параллельном оси цилиндра 10. Если двигатель ходового винта 14 работает непрерывно, дорожка 30 будет иметь спиральную конфигурацию. Прерывистое включение двигателя 14 вызывает выполнение ряда разнесенных друг от друга кольцевых дорожек 30.

Резец перемещается до гравировального контакта с печатным цилиндром 10 электромагнитным приводом (не показан), реагирующим на управляющий сигнал привода на шине 60. Электромагнитный привод может быть выполнен, как это описано в патенте США N 4450486.

Сигнал на шине 60 имеет составляющую переменного тока, составляющую видеосигнала и составляющую белого сдвига, которые обеспечивают операцию гравирования, как это описано ниже. Составляющая переменного тока, получаемая из входного сигнала переменного тока, который подается на умножитель (не показан) и множится с коэффициентом Ka, передается по шине 71 из компьютера 34. Произведение сигнала переменного тока из умножителя (не показан) передается на суммирующий блок (не показан), где он соединяется с другим сигналом. Суммирующий блок (не показан) комбинирует офсетный сигнал WD от компьютера 34 с выходным сигналом второго умножителя. Задачей умножителя является умножение входного видеосигнала с коэффициентом Kd, генерируемым компьютером 34.

Эти особенности ясны из описания и могут быть подтверждены заявкой США N 08\038,679 (патент США N 5,438,433), который уже включен в уровень техники.

Компьютер 34 генерирует параметры Ka, Kd и WD путем решения системы из трех уравнений, как описано ниже. Предусмотрен пульт управления (не показан) для ввода величин для пяти постоянных в указанных трех уравнениях. Этими постоянными являются ширина черной ячейки, BW, ширина ячейки высокого света, HW, видеонапряжение, Vh, соответствующее HW, постоянная резца, Ks, и напряжение черной ячейки, Vmax. Если требуется, можно также ввести сдвиг башмака, S.

Как описано ниже более подробно, составляющая переменного тока сигнала на шине 60 заставляет резец колебаться по синусоиде относительно печатного цилиндра 10 с длиной волны, зависящей от скорости поверхности цилиндра. Скорость вращения приводного двигателя 12 должна быть отрегулирована таким образом, чтобы обеспечить гравировальную дорожку 30, имеющую нечетное число половин длины волны при полном обороте цилиндра. Компьютер 34 передает управляющий сигнал на двигатель 14 ходового винта по шине 24. Этот сигнал регулируется таким образом, что двигатель 14 перемещает резец вдоль оси на расстояние, равное половине ширины черной ячейки плюс половина ширины соединительной канавки, плюс ширина разделительной стенки при каждом полном обороте печатного цилиндра 10.

Уравнения для Ka, Kd и WD предполагают линейную взаимосвязь между входным видеосигналом и результирующей шириной отгравированной ячейки. Хотя во многих случаях это вполне обоснованная предпосылка, иногда требуется дополнительная подгонка. В этом случае можно воспользоваться табулированными поправками, как это сделано в патентной заявке N 08/022,127, которая приводится здесь для ссылки.

Другой проблемой является дрейф. Хотя компьютер 34 может быть соответствующим образом запрограммирован и может вначале выдавать правильные величины ширины ячеек, изменения усиления аналоговых составляющих или величин механических изменения положения башмака, на котором крепится резец 20, может потребовать ввода корректирующих членов в алгоритм, используемый для расчета Ka, Kd и WD. Для этой цели используется видеокамера 46, которая сфокусирована на дорожку 30. Камера 46 просматривает часть дорожки 30, которая освещается стробирующей лампой 58 и обеспечивает кадры видеоинформации обратной связи, передаваемые в видеопроцессор 41. Стробирующие сигналы для лампы 58 подаются с соответствующей частотой и фазой счетчиком ячеек 42 по шине 55.

Хотя это не показано в данном варианте изобретения, стробирующая лампа 58 встроена в видеокамеру 46, так что вспышки света проходят через объектив (не показан) видеокамеры 46. Кроме того, видеокамера 46 является камерой с автофокусом (202), которая может быть автоматически сфокусирована любом размере печатного цилиндра 10. Видеопроцессор 41 управляет автофокусом, например, в случае, если печатный цилиндр 10 будет заменен на цилиндр другого радиуса. Видеопроцессов 41 содержит обычную схему надежной фокусировки изображения. Счетчик ячеек 42 считывает импульсы, генерируемые тактовым генератором 47 на частоте в четыре раза превышающей частоту переменного тока. На этой частоте синхроимпульс генерируется на каждые четверть волны колебаний гравировального резца.

Геометрическая конфигурация типичной черной ячейки, соединительных канавок черных ячеек, белых ячеек и разделительных стенок показана на фиг. 2. На этом чертеже изображен ряд широких и глубоких черных ячеек 70 и ряд более мелких и более узких ячеек высокого света 76. Показанные здесь ячейки включают части трех выгравированных рядом друг с другом дорожек 30. Черные ячейки имеют максимальную ширину BW. Управляющий сигнал для резца настроен таким образом, чтобы обеспечить соединительную канавку 72 между последовательно гравируемыми черными ячейками 70. Канавки 72 имеют ширину CW, тогда как ячейки высокого света 76 имеют ширину HW. Скошенные кромки ячеек 70 являются результатом вертикально-колебательного перемещения резца 2 в процессе вращательного движения печатного цилиндра 10 под резцом. Как показано на фиг.2, ряд последовательно отгравированных черных ячеек 70 может быть отделен стенкой 74 от последовательно отгравированных ячеек 70 (также показанных как черные ячейки) в смежной гравировальной дорожке 30.

Ряд ячеек, конфигурация которых показана на фиг. 2, используется для печати графического изображения, определяющего диагонально проходящий экран. Тангенс угла экрана является отношением ширины черных ячеек к длине волны режущего колебания резца. Длина волны является функцией поверхностной скорости печатного цилиндра 10 и частоты колебаний резца 20. Таким образом, угол экрана может быть отрегулирован путем регулирования скорости вращения приводного двигателя 12, однако, такая регулировка должна быть осуществлена инкрементными шагами, чтобы поддерживать нечетное число полуволн по окружности печатного цилиндра. С другой стороны, угол экрана может быть отрегулирован путем регулировки ширины черной ячейки и рабочей скорости двигателя шагового винта 14.

Сигналы управления приводом резца и результирующее вертикальное перемещение резца 20 показаны на фиг. 3. Управляющий сигнал на привод получается при добавке сигнала переменного тока 80 к видеосигналу 82. Показанный здесь видеосигнал 82 имеет, например, белый видеоуровень 86, черный видеоуровень 88 и видеоуровень высокого света 90. Видеосигнал и сигнал переменного тока комбинируются со сдвигом таким образом, что резец поднимается и теряет контакт с цилиндрической поверхностью в течение всего времени, когда видеосигнал 82 имеет белый уровень 86. Минимальный подъем белого равен WD.

Когда видеосигнал 82 переходит с белого уровня на черный, резец 20 перемещается в гравировальный контакт с цилиндром, как показано линией положения резца 84. В этом положении резец совершает колебательное движение между минимальной глубиной CD и максимальной глубиной BD. Когда резец находится на глубине CD, он гравирует соединительную канавку 72. Когда видеосигнал 82 перемещается на основной уровень, как показано цифрой 90, резец 20 совершает колебательное движение между положением за пределами гравировального контакта цилиндром 10 и положением гравирования с максимальной глубиной HD. Сигнал переменного тока 80, видеосигнал 82 и белый офсетный сигнал генерируются установочной схемой как показано в патенте США N 5,438,422.

Таким образом, ряд заранее определенных установочных параметров (BW, HW, Nh, Ks и Vmax) могут быть заданы с пульта управления 32. Эти параметры, в общих чертах, соответствуют необходимым размерам, например, ячейки высокого счета 76 или ячейки 70. Эти параметры вводятся в компьютер 34, который, в свою очередь, генерирует множество пусковых сигналов (Ka, WD и Kd). В описываемом варианте изобретения компьютер 34 определяет глубину резца 20 с помощью следующих уравнений:

D(t) = Ka•A•(sin(w•t)-1)-WD+Kd•V(t),

где Ka - коэффициент усиления усилителя переменного тока;

A - максимальная величина опорного сигнала переменного тока;

w - частота опорного сигнала переменного тока;

t - время;

WD - белый офсет;

Kd - коэффициент усиления видеоусилителя;

V(t) - видеонапряжение на входе (функция времени).

Максимальная глубина черного имеет место при sin(w•t)=1 и V(t)=Vmax.

Следовательно, глубина черного дается уравнением:

(1) BD = Kv • Vmax - WD.

Глубина канавки CD имеет место, когда sin(w•t)=1 и v(t)=Vmax.

Следовательно, глубина черного дается уравнением:

(2) CD = Ka • A - WD + Kv • Vmax.

Глубина высокого света HD имеет место, когда sin(w•t)=1 и v(t)=напряжению высокого света Vh. Следовательно:

(3) HD = Kv • Vh - WD.

Для операции гравирования с использованием резца с углом режущей кромки глубины BD, CD и HD равны, соответственно, Ks•BW, Ks•CW и Ks•HW, где Ks - постоянная резца, описываемая уравнением

Ks = 1/(2•TAN (режущая кромка/2).

Выполнив вышеуказанную подстановку, уравнения (1)-(3) можно переписать в следующем виде:

(4) Kv = Ks • (BW - HW + E)/(Vmax - Vh),

(5) WD = Kv • Vmax - Ks • BW,

(6) Ka = (Ks • CW + WD - Kv • Vmax)/A,

где E является ошибкой, которая используется для коррекции решения для наблюдаемых погрешностей в HW.

Уравнения (4) - (6) могут быть решены последовательно. Таким образом, величина Kv, полученная из решения уравнения (4), может быть использована для решения уравнений (5) и (6) и величина WD, полученная из уравнения (5), может быть использована в уравнении (6). Компьютер 34 работает таким образом, чтобы рассчитать Kv, WD и Ka. С другой стороны, угол экрана (SA) и длина волны (WL) режущего колебания резца может быть использована как задаваемый параметр. В этом случае BW может быть рассчитана из уравнения:

BW = WL • tan(SA).

Эта величина BW затем используется для расчета параметров гравирования. В случае, если имеется небольшая погрешность в позиционировании башмака относительно печатного цилиндра 10, на компьютер 34 может быть подан дополнительный заданный параметр S. Если используется этот параметр, он обрабатывается как глубокий офсет, который умножается на Ks и складывается с BW, CW и HW прежде, чем получить упомянутое выше решение.

Как видно из фиг. 5, максимальная глубина ячейки прямо пропорциональны входному видеосигналу. Как показано на схеме, максимальный видеосигнал 10 вольт обеспечивает максимальную глубину ячейки BD при гравировании черной ячейки.

Для показанного здесь примера компьютер 34 выдал ширину высокого света BW = 0.25 • BW. Следовательно, глубина HD ячейки высокого света составляет 25% BD. На схеме также отражена установка 3 вольт для Kh. При этих условиях видеосигнал, имеющий амплитуду, равную 30% "черного" видеосигнала, обеспечивает рез на глубину, составляющую всего 25% глубины черной ячейки. В результате максимальная глубина ячейки равна нулю при величине входного видеосигнала порядка 0,7 вольта. При видеосигналах, имеющих меньшую величину, резец выходит из контакта с печатным цилиндром. Для "белого" входного видеосигнала резец отводится от гравировального цилиндра на максимальное расстояние WD, которое является белым офсетом.

При начальной установке печатного цилиндра 10 для гравирования или уже в процессе гравирования может оказаться желательным изменить установленные параметры BW, HW, Vh, Ks и Vmax и соответствующие управляющие сигналы Kd, WD и Ka для отражения разности между установленными параметрами наладки и фактическим измерением части выгравированного участка (фиг. 2). Это позволяет создать систему замкнутого цикла, которая может быть саморегулирующейся и самоконтролирующейся. Для того, чтобы использовать эту замкнутую систему, необходимо рассчитать величину ошибки, которая обычно соответствует разности между предварительно установленными параметрами и фактическим измерением части выгравированного участка печатного цилиндра. После того, как величина погрешности определена, компьютер 34 может изменить установки параметров и соответствующие управляющие сигналы Ka, WD и Kd в зависимости от величины ошибки E.

Важно, чтобы положение камеры 46 могло бы регулироваться с таким расчетом, чтобы можно было видеть точно определенное место дорожки 30. Следует отметить, что при работе гравировальной головки стробируется отдельная ячейка. С этой целью резец 20 включается на гравировку пробной дорожки на одном конце цилиндра 10. Возможно использовать монитор или другой дисплей (на чертеже не показан), который оператор может видеть и манипулировать ручками управления (не показаны) на упомянутом выше пульте управления. Компьютер 34 может автоматически стробировать вспышку и удерживать изображение на видеокамере 46. Видеопроцессор получает новое изображение и измеряет ширину стробируемой ячейки и соответствующего канала. Эта информация передается на компьютер 34, как информация обратной связи размера ячейки. Поскольку имеется расстояние между резцом 20 и датчиком камеры 46, компьютер 34 должен сохранить отсчет позиции ячейки по расстоянию между камерой 46 и резцом 20. Компьютер использует этот отсчет смещения расстояния для строб-импульсов времени на шине 55 для отображения конкретных ячеек, которые уже выгравированы к конкретному моменту времени. Фиг. 4 иллюстрирует весь процесс, включая управляемое гравирование и работу системы исправления ошибок, в соответствии с одним из вариантов настоящего изобретения. Процесс начинается на входе, обозначенном цифрой 100. Первой операцией является ввод установленных параметров BW, HW, Vmax и Ks (блок 102). Эти параметры могут быть прочитаны с файла диска или введены оператором с клавиатуры. В случае ручного ввода установочные параметры могут быть получены с помощью визуального наблюдения ячеек в пробной дорожке, которая вырезана на одном конце цилиндра 10. Веденные любым способом установочные параметры хранятся в памяти компьютера 34 для управления начальной установкой. Затем компьютер 34 устанавливает величину ошибки, E, равную нулю (блок 104) и начинает рассчитывать параметры привода гравировального устройства Kd, WD и Ka с помощью уравнений (4) - (6), приведенных выше (блок 106). Это действие обеспечивает готовность системы к гравированию.

После получения параметров привода гравировального устройства компьютер 34 генерирует пусковые или управляющие сигналы, которые приводят к считыванию элементов изображения из соответствующего файла данных (блок 108). Другие управляющие сигналы воздействуют на приводной двигатель 12, двигатель ходового винта 14 и головки 16, и процесс гравирования начинается. Компьютер 34 начинает проверять ход процесса гравирования (блок 112). Система выходит из процесса в точке 114, когда работа закончена.

В другом варианте изобретения величина ошибки E может быть определена, используя заданный параметр, например Vh. В общих чертах система исправления ошибок рассчитывает величину ошибки E путем сравнения наиболее часто встречающуюся величину Vh с множеством ячеек, которые фактически вырезаны до величины Vh, которая определяется, взяв фактическое измерение заранее выбранной и отгравированной ячейки 606 (фиг.7). Наиболее часто имеющая место величина Vh является параметром задания системы или параметром наладки. Следовательно, компьютер 34 хранит запись частоты повторения различных величин Vh (блок 116) и сравнивает заданную величину Vh с величиной Vh, которая встречается наиболее часто при фактических измерениях. Если заданная величина отклоняется на наиболее часто встречающейся величины на значение, превышающее установленный предел, производится перестройка заданных параметров и соответствующих управляющих сигналов. В описываемом варианте изобретения можно рассчитать новую величину HW. Этот расчет включает решение уравнения:

HW = (Kd • Vh - WD) / Ks.

По мере осуществления процесса гравирования, делаются периодические проверки, чтобы убедится, что система гравирует ячейки высокого света на ширину HW в ответ на входные видеосигналы с напряжением Vh. Когда наступает время измерения по проверке в точке 122, система обращается к блоку 124. Этот блок осуществляет стробирование от лампы 58, которое побуждает камеру 46 генерировать кадр видеоинформации.

Стробируется также видеопроцессор 41 для измерения ширины ячейки высокого света, которая появляется в видеокадре и которая была выгравирована в ответ на воздействие видеонапряжения Vh. Величина ошибки E устанавливается равной разности между фактически измеренной величиной HW и текущей ставкой HW. Система затем возвращается к блоку 127, где заданные установочные параметры, такие как Kd, WD и Ka, пересчитываются в компьютере 34, используя новую величину E. В результате ошибка величины Е устраняется или снижается. Система возвращается к блоку 108.

Видеокамера 46 смонтирована на основании 57, которое крепится к ходовому винту 56. Камера 46 может перемещаться относительно основания 57, чтобы передавать видеоинформацию о центральной части дорожки 30. Желательно, чтобы камера 46 содержала матрицу ПЗС, которая создает новый кадр видеоинформации при каждой вспышке лампы 58.

Важно, чтобы камера 46 была отрегулирована на обзор точно определенной части дорожки 30. С этой целью, с помощью резца 20 гравируется пробная дорожка на одном конце цилиндра 10. Компьютер 34 хранит этот позиционный счет в своей памяти и использует его для регулировки положения камеры при прохождении стробирующих импульсов по шине 55.

На фиг. 6 показан типичный кадр видеоинформации 600, включающий изображение ячейки высокого света 606, которая была отгравирована перед генерированием строба, создавшего кадр 600. Кадр 600 содержит ряд горизонтальных строк, которые слишком многочисленны для их показа на чертеже. Репрезентативные горизонтальные видеостроки обозначены ссылочным номером 602. Эти строки представляют собой субвыборку изображения ячейки, захваченной стробом. Размеры фактической ячейки измеряются с помощью этих строк.

Видеопроцессор 41 обрабатывает строки 602 последовательно сверху донизу. Видеоинформация проходит через локализованный порог (не показан). Элементы изображения, которые ярче пороговой величины, считаются белыми, а элементы темнее пороговой величины считаются черными. В описываемом варианте изобретения пороговые величины заданы по установленной шкале серого.

По мере обработки каждой строки видеоинформации по пороговому значению, в ней проверяется присутствие переходов от черного к белому и от белого к черному. На фиг. 6 переходы от черного к белому показаны символами, обозначенными номером 610, тогда как переходы от белого к черному показаны символами, обозначенными номером 611. Таким образом, устанавливается ряд пограничных линий, как показано на фиг. 6 номерами 604, 605, 607, 608 и 609. Эти пограничные линии определяют белую область 650.

Видеопроцессор 41 распознает белую область 650 переходов 610 от черного к белому, за которым следует переход 611 от белого к черному. Для каждой такой пары переходов видеопроцессор 41 устанавливает первый связный список (список со ссылками). Если программирование осуществляется, например, на языке C, тогда такой связный список может быть представлен комбинацией, известной как структура. Каждый такой связный список включает координату X на левой и правой границах белой области, обозначенной парой переходов. Связные списки для каждой строки развертки 602, соединены с указанными связными списками предыдущей строки развертки путем сравнения граничных точек.

Из первых шести видеострок 602, показанных на фиг. 6, появляется только один белый интервал (и один связный список). Однако, на седьмой горизонтальной строке, обозначенной номером 602a, появляются две дополнительные точки перехода 61 ID, 610d. Эти две новые точки перехода отмечают границы ячейки 60 высокого света. Можно видеть, что появление ячейки высокого света 60 вызывает "расщепление" белой области 650. Видеопроцессор 41 реагирует на это расщепление установлением второго и третьего связных списков для замены первого обрабатываемого связного списка. Когда имеет место расщепление, видеопроцессор знает, что присутствует ячейка высокого света 606.

Видеопроцессор сравнивает левую границу третьего связного списка с правой границей второго связного списка для определения ширины ячейки высокого света 606. Ширина ячейки высокого света рассчитывается для каждой строки развертки 602 и сравнивается с шириной ячейки высокого света, рассчитанной для предыдущей строки. Каждый раз, когда производится сравнение, видеопроцессор 41 посылает в память большую величину. Процесс продолжается до тех пор, пока не исчезнет промежуточная белая область 650. В этой точке измерение прекращается и процессор хранит в памяти наблюдаемый максимум HW. Затем видеопроцессор 41 передает эту величину HW в компьютер 34. Компьютер 34 связывает полученную величину HW с конкретной командой на гравирование, которая была послана на резец 20 раньше строба, который генерирует видеокадр. С этой целью, компьютер 34 стробирует видеоинформацию, переданную на умножитель 38.

На фиг. 7 описанный выше процесс измерения показан в виде графика. Таким, образом, измерение HW начинается в начальной точке 136 и переходит на стадию сканирования в блоке 138. Как описано выше, захват или сканирования кадра инициируется стробирующим сигналом на шине 55. Следует отметить, что в процессе выдачи видеокадра, измерения и коррекции цилиндр может оставаться неподвижен (не вращаться). Также следует отметить, что система и способ измерения могут использоваться независимо и обеспечить средство для измерения частей фактических вырезов на цилиндре 10. Таким образом, система и способ измерения могут быть использованы для проверки фактических замеров и отображения на экране (не показан) для выполнения, например, ручной регулировки для устранения погрешности.

После сканирования кадра видеопроцессор проверяет номер строки в точке 140. Если достигнута нижняя граница кадра, происходит возврат в точку 142. Если нижняя граница кадра еще не достигнута, программа переходит в блок 144, где она устанавливает точки перехода 610, 611. Затем программа получает белые области в узле 146 для использования в описанных выше связных списках. Затем программа просматривает расщепление в точке 148. Если замечено расщепление, два результирующих связных перечня генерируются в узле 152 и в узле 154 устанавливается флажок.

Программа проверяет состояние флажка в точке 156 и, в случае отрицательного результата, переходит в блок 164. Это означает, что верх ячейки высокого света 606 еще не достигнут и что нет необходимости измерять ширину ячейки. Следовательно, программа просто увеличивает номер строки в блоке 164 и возвращается в точку 140.

Если проверка в точке 156 показывает, что флажок установлен, программа проверяет слияние в точке 158. Если слияние обнаружено, программа выходит из цикла измерения. Если слияние не имело места, программа проверяет расстояние разделения двух ножек белой области 650. Это расстояние в точке 160 сравнивается с ранее записанными в память разделительными расстояниями. Если новое разделительное расстояние больше любого из ранее записанных расстояний, HW устанавливается равным этому расстоянию. Обратившись к фиг. 6, мы видим, что первое разделительное расстояние является расстоянием между точками 611d и 610d. Это расстояние увеличивается до тех пор, пока программа не достигнет точек 611a и 610a. В этой точке разделительное расстояние максимально и дальнейшей коррекции HW не производится.

Затем видеопроцессор 41 пересылает измеренную величину обратно в компьютер 34, где она сравнивается с наиболее часто встречающейся величиной HW. Если разница ниже заданного порога или нуля, заданные параметры не корректируются. С другой сторона, если разница между измеренной величиной HW и наиболее часто встречающимся значением HW имеет место, компьютер 34 регулирует заданные параметры до тех пор, пока гравировальная головка не станет резать ячейки, которые будут в пределах заданных установок.

Таким образом, в описываемом варианте изобретения изложен способ измерения части 67 (фиг. 2) выгравированного участка 69 на цилиндре 10 во время его вращения или когда цилиндр 10 неподвижен. В данном способе используется видеопроцессор 41 и узел стробирования 58. Способ включает операцию просмотра части 67 выгравированного участка 69 и генерирование видеоизображения (подобного изображению, показанному на фиг. 6), соответствующего данной области. Эти операции выполняются, используя видеопроцессор 41 для обработки данных видеоизображения и определения фактических измерений просматриваемой части.

На фиг. 8 представлен другой вариант изобретения, в котором ширина ячейки BW, ширина канавки CW, ширина ячейки высокого света HW и величина ошибки E измеряются с использованием аналогичной аппаратуры. В этом варианте видеопроцессор 41 определяет существование белой области 650 по переходу от черного к белому 610, за которым следует переход от белого к черному 611. Предполагается, что фактически измеренная и сканированная ячейка находится в центре кадра 600.

В этой точке видеопроцессор 41 начинает осуществлять процесс, в котором он начинает от определения некоторых точек в ячейке 606 и продолжает размещать в памяти другие точки, связанные с ячейкой 606 по величинам шкалы серого. Сначала видеопроцессор выбирает черный элемент изображения, который предпочтительно расположен в центре ячейки 606. Затем видеопроцессор 41 "заполняет" выбранный элемент изображения и все соседние черные элементы полутоновой или серой величиной, лежащей где-то между белой и черной величинами, которые удобно хранить в памяти.

Этот процесс заполнения продолжается до тех пор, пока все элементы изображения в ячейке 606 не будут заполнены полутоновыми величинами. Если будет замечено, что полутоновая величины достигает либо верха 621 (фиг. 6), либо низа сканируемого кадра 600, видеопроцессор определяет ее как измерительную границу для ячейки 70 (фиг. 2) и канавки 72. С другой стороны, если заполнение элементов изображения не достигает верха 621 или низа 623 кадра 600, видеопроцессор 41 рассматривает измеряемую ячейку как ячейку высокого света 76 (фиг. 2). Если полутона достигнут сторон 625 и 627 экрана, видеопроцессор 41 определяет, что никакие ячейки не измеряются.

Для примера мы полагаем, что видеопроцессор 41 измеряет ячейку высокого света 70 (фиг. 2) и 606 (фиг. 6), которая стробируется видеокамерой 46 и стробирующей лампой 58. По окончании заполнения ячейки 606 видеопроцессор 41 запоминает все точки перехода от черного к белому и от белого к черному.

После того, как видеопроцессор 41 закончил заполнение ячейки 600, находится расположение точек перехода от черного к белому и от белого к черному. Эти точки перехода обычно соответствуют граничным строкам или стенке 606 (фиг. 6). Затем видеопроцессор 41 просматривает эти точки перехода и определяет по каждой строке развертки 602 крайне левые и крайне правые (как показано на фиг. 6) точки перехода. Эти точки перехода соответствуют точкам, подобных точкам 615 и 617 по границе ячейки 606.

После определения всех граничных точек перехода определяются максимальные и минимальные расстояния между точками перехода, которые лежат на той же самой горизонтальной строке развертки 602. Эти величины обычно вычитаются видеопроцессором 41, что приводит к получению величин, связанных с расстоянием между стенками ячейки высокого света 606. Затем видеопроцессор 41 масштабирует эти величины в размеры элементов изображения видеокамеры 46 (фиг. 1).

В описанном выше устройстве, как и в устройстве, показанном на фиг. 6, самая большая разница между переходами от черного к белому и от белого к черному имеет место в точках 610a и 611a. Расстояние между этими двумя точками 610a и 611a представляет собой максимальное разделительное расстояние, и, следовательно, ширину ячейки высокого света, HW. Видеопроцессор 41 определяет, что это - ячейка высокого света, поскольку в верхней части 621 или нижней части 623 кадра развертки нет никаких полутонов.

Следует отметить, что ширина CW канавки 72 (фиг.2) и ширина BW ячейки 70 определяются видеопроцессором 41 идентично. Например, максимальная ширина, определенная видеопроцессором 41, может соответствовать ширине канавки CW. Если видеопроцессор 41 определит, что минимальное расстояние меньше нуля, то предполагается, что канавка отсутствует и никакие светлые ячейки, такие как ячейка 606 на фиг. 6, не измеряются. Как и в случае максимального расстояния, минимальное расстояние между переходами от черного к белому и от белого к черному, которые лежат на той же строке 602, масштабируются по размерам элементов изображения видеокамеры 46 (фиг. 1).

Как видно из чертежа, после измерения ширины ячейки высокого света, HW, эта величина отсылается обратно на компьютер 34, и определяется величина ошибки E. Компьютер 34 получает ширину HW и сравнивает ее с величиной HW, соответствующей заданному параметру. Если погрешность E ниже заранее определенного порога или нуля, никаких исправлений не делается, поскольку резец гравирует ячейки высоко света 76 (фиг.2), фактические размеры которых соответствуют заданным параметрам.

С другой стороны, если погрешность E выше заданной пороговой величины, производится исправление ошибки. В этом случае компьютер 34 определяет, что гравируемая ячейка высокого света 76 (фиг. 2) имеет размеры, отличающиеся от заданных величин. Как упоминалось выше, компьютер 34 может использовать наиболее часто встречающуюся величину HW для определения величины ошибки Е. В этом случае величина ошибки E будет представлять разность между HW и наиболее часто встречающейся величиной HW, которая хранилась в памяти для множества ячеек высокого света 76, которые были стробированы и измерены.

В описываемом варианте изобретения компьютер 34 осуществляет несколько измерений ячейки высокого света 76 одного размера для проверки величины погрешности E. Затем компьютер 34 изменяет один или несколько заданных параметров BW, HW, Vh, Ks, Vmax и S для учета погрешности E.

На фиг. 8 показан процесс измерения в соответствии с данным вариантом изобретения. Процесс измерения начинается с пуска блока 170 и продолжается разверткой кадра данных в блоке 172. Это аналогично описанному выше процессу измерения, изображенному на фиг.7. После получения кадра данных эти данные разбиваются на множество локальных секторов в блоке 174. Использование множества небольших локализованных секторов в этом варианте изобретения помогают видеопроцессору 41 и компьютеру 34 обрабатывать данные быстрее. Для каждого локализованного сектора определяются пороговые точки. Пороговые значения задаются для каждого сектора, что позволяет находить точки перехода от белого к черному и от черного к белому. Этот процесс продолжается до тех пор, пока не будут найдены все точки перехода от черного к белому и от белого к черному каждого сектора в кадре развертки и, в конечном счете, не будет измерена вся ячейка в блоке 176. Видеопроцессор 41 начинает заполнять память в блоке 180, заполняя все черные углубления измеряемой ячейки. После этого максимальные и минимальные точки перехода конкретной строки развертки идентифицируются видеопроцессором 41 в блоке 182.

В точке 184 видеопроцессор 41 проверяет - достигло ли заполнение памяти боковых сторон 625 и 626 (фиг. 6). Если достигнуты стороны 625 и 627, видеопроцессор 41 устанавливает, что измерений ячеек или канавок не производится (блок 186). Если стороны 625 и 627 не достигнуты, видеопроцессор 41 определяет заполнение памяти до верха 621 или низа 623 в точке 188. Если верх 621 или низ 623 достигнуты, видеопроцессор 41 рассчитывает ширину канавки CW и ширину ячейки BW в блоке 190, используя максимальные и минимальные величины, определенные в блоке 186. Если верх 621 или низ 623 не достигнут, видеопроцессор 41 определяет ширину ячейки высокого света HW в блоке 192. После выполнения всех измерений видеопроцессор 41 выходит из процесса в точке 194, после чего погрешность E определяется компьютером 34, как описано выше.

Преимуществом настоящего изобретения является то, что изобретение предлагает систему обнаружения и исправления ошибок, которая может быть использована в замкнутой системе для гравирования ячеек высокого света 76 (фиг. 2), ячеек 70 и канавок 72 при использовании гравировального устройства. Система обнаружения и исправления ошибок позволяет найти величину ошибки E и отправить ее по цепи обратной связи в компьютер 34, причем эта обратная связь может быть отрегулирована на один или несколько установочных параметров. Это позволяет гравировать ячейки и канавки по заранее установленным параметрам настройки системы.

Следует отметить, что описанная система может быть использована при начальной установке или при нормальной работе гравировального устройства. Таким образом, описанные система и способ могут обеспечить дисплей фактических измерений в "реальном времени" и исправление ошибок E любой величины также в "реальном времени".

Хотя описанные здесь способ и вид устройства для его осуществления относятся к предпочтительным вариантам настоящего изобретения, специалистам ясно, что изобретение не ограничивается конкретным способом и видом устройства, и что могут быть изменения в способе и устройстве, не выходящие за рамки изобретения, которые охватываются нижеизложенной формулой изобретения.

В изобретении представлены система обнаружения ошибок и способ ее использования в гравировальных устройствах, таких, как инструменты для выполнения гравюр. Технический результат изобретения заключается в упрощении настройки и повышении точности. Сущность изобретения заключается в том, что определяется величина ошибки Е, соответствующая разности между набором заданных установочных параметров и фактическим измерением части выгравированного участка цилиндра. Затем эта величина ошибки Е используется для регулировки гравировального инструмента для фактического реза линии или выемки в соответствии с набором заданных установочных параметров. Преимущество изобретения состоит в том, что система обнаружения и исправления ошибок может быть использована в замкнутых системах с обратной связью для гравирования цилиндра. Устройство и способ могут быть использованы в период начальной установки или при нормальной работе гравировального инструмента. 6 с. и 40 з.п.ф-лы, 9 ил.

Приоритет по пунктам:

26.03.93 по пп.1 - 28;

25.02.93 по пп.29 - 46.

| Гравировальный автомат | 1980 |

|

SU931482A1 |

| Гравировальный автомат | 1983 |

|

SU1134382A1 |

| US 4450486 A, 22.05.84 | |||

| Лесопосадочная машина | 1988 |

|

SU1547740A1 |

| СПОСОБ УПРОЧНЕНИЯ ПЛОСКИХ ДЕТАЛЕЙ | 1985 |

|

SU1459048A1 |

Авторы

Даты

1999-05-20—Публикация

1994-02-22—Подача