Настоящее изобретение относится к способу изготовления печатных форм для металлографской печати, устройству для их изготовления, а также к самой печатной форме.

Под печатными формами согласно настоящему изобретению подразумеваются не только печатные формы, прежде всего печатные формы для металлографской печати, предназначенные для печати с переносом краски на запечатываемую основу, но и формы для получения бескрасочных оттисков или для блинтового тиснения, так называемые штампы для тиснения.

Используемые для глубокой печати печатные формы изготавливают, например, обработкой заготовок химическими или механическими методами.

Так, например, типичные для форм автотипной глубокой печати углубления в виде ячеек можно получать методом фотохимического травления воздействием кислотой на поверхность заготовки печатной формы. Однако остающиеся после такой обработки перегородки между растровыми ячейками относительно чувствительны к давлению и поэтому могут повреждаться или даже полностью разрушаться в процессе печати, не обеспечивая по этой причине высокую тиражеустойчивость подобных печатных форм (Bruckmann's Handbuch der Drucktechnik, с.171 и далее). Помимо этого, метод фотохимического травления не позволяет с необходимой воспроизводимостью изготавливать абсолютно идентичные печатные формы.

Альтернативой химической обработки заготовок печатных форм являются различные механические способы их обработки.

Для печати прежде всего высококачественной печатной продукции, такой как ценные бумаги, банкноты или аналогичные ценные документы, печатаемое изображение (т.е. текстовую и/или изобразительную информацию, оттиск которой требуется получить на запечатываемом материале) обычно выполняют путем связанного с высокими затратами времени ручного гравирования штихелем металлической, например стальной или медной, пластины. Различные оттенки серого (полутона) печатаемого изображения при металлографской печати передаются за счет различной ширины и/или глубины выгравированных в печатной форме линий и за счет различной плотности их расположения на единицу площади поверхности печатной формы.

Наряду с ручным изготовлением печатных форм возможно также механизированное (станочное) гравирование печатных цилиндров. При этом в заготовке печатной формы выполняют, как это описано, например, в ЕР 0076868 В1, ячейки, линиатура растра и глубина гравирования которых зависит от того или иного серого тона соответствующего фрагмента оригинала. Для передачи имеющихся в оригинале светлых тонов и переходов между различными тоновыми градациями при этом варьируют глубину фокуса направленного на заготовку печатной формы электронного луча, формируя в ней таким путем ячейки различного объема.

Однако при разложении оригинала на серые тона и их преобразовании в параметры гравируемых в печатной форме ячеек теряются важные, необходимые для металлографской печати составляющие, поскольку техника растрирования позволяет переносить краску на запечатываемый материал лишь в виде отдельных растровых точек. Характерная же особенность металлографской печати состоит именно в том, что на запечатываемый материал переносится сплошной, становящийся различимым на ощупь после переноса на него краски рисунок из печатных линий, отличающихся прежде всего своим филигранным исполнением.

С учетом сказанного выше в WO 97/48555 был предложен способ изготовления стальной формы глубокой печати, в соответствии с которым заготовку печатной формы гравируют на станке, при этом исходное изображение не преобразуют в ячеистый растр, а гравируют его в виде рассчитанных на основе штрихового рисунка элементарных площадок.

Устройство для механизированной обработки заготовок печатных форм описано в ЕР 0652075 А. Такое устройство имеет выполненную в виде портала из природного камня инструментальную стойку, которая для возможности ее перемещения опирается на выполненный из того же материала рабочий стол через аэростатическое опорное устройство, которое расположено в портале. В рабочем столе выполнено вакуумное крепежное приспособление, предназначенное для крепления или удержания обрабатываемой заготовки на поверхности рабочего стола. Подобное устройство позволяет при высокой производительности резания (съема металла) с высокой точностью и высокой скоростью подачи инструмента обрабатывать материал с трехмерными контурами или поверхностями произвольной формы либо тонкостенные детали.

Хотя описанные выше, известные из уровня техники способы и устройства и могут использоваться для обработки заготовок, соответственно для изготовления печатных форм, тем не менее, они не способны обеспечивать предельно высокую точность обработки. Поскольку гравированные печатные формы (гравюры) могут иметь исключительно филигранные структуры, образованные расположенными близко друг к другу изогнутыми линиями, обрабатывающее устройство должно и в микрометровом диапазоне обладать высокой динамикой, оптимальной синхронностью перемещения инструмента и/или обрабатываемой заготовки вдоль осей и исключительно высокими стабильностью повторяемости позиционирования и долговременной стабильностью.

Исходя из вышеизложенного в основу изобретения была положена задача предложить способ изготовления печатных форм, точность изготовления контуров печатающих, соответственно осуществляющих тиснение элементов которых предпочтительно должна быть не ниже примерно 1 мкм.

Другая задача изобретения состояла в разработке устройства для осуществления указанного выше способа.

Еще одна задача изобретения состояла в том, чтобы предложить изготовленную указанным выше способом печатную форму, прежде всего для металлографской печати.

Указанные задачи решаются с помощью соответствующих объектов изобретения, заявленных в независимых пунктах формулы изобретения. Предпочтительные варианты осуществления изобретения приведены в соответствующих зависимых пунктах формулы изобретения.

Согласно изобретению при механическом гравировании печатных форм для металлографской печати контролируют и при необходимости регулируют все наиболее важные, влияющие на процесс гравирования параметры, поддерживая их таким путем на достаточно стабильном уровне на протяжении всего времени обработки заготовки печатной формы. Тем самым возможно изготовление печатных форм для металлографской печати с точностью выполнения контуров их печатающих, соответственно осуществляющих тиснение элементов, которая предпочтительно составляет не ниже примерно 1 мкм. Для обработки заготовок печатных форм используют устройство с по меньшей мере тремя свободными осями, которые работают независимо друг от друга и каждая из которых в предпочтительном варианте приводится в движение соответствующим линейным электродвигателем и перемещается на гидростатических опорах. Несколько компонентов предлагаемого в изобретении устройства поддерживают в термически стабильном состоянии. Для определения прежде всего фактического положения режущей кромки гравировального инструмента относительно поверхности обрабатываемой заготовки можно рассчитывать несколько корректирующих значений и учитывать их при управлении глубиной погружения гравировального инструмента в обрабатываемую заготовку.

Согласно изобретению под "точностью" контура подразумевается точность соблюдения размерных параметров отдельных элементов или фрагментов гравируемого изображения, таких, например, как глубина гравируемого контура, его ширина, взаимное положение контуров и форма контура.

Для достижения требуемой согласно изобретению точности обработки при работе обрабатывающего устройства после его окончательного монтажа предпочтительно должно обеспечиваться практически полное отсутствие вибрации или по меньшей мере ее гашение. Другие преимущества достигаются за счет установки перемещаемых компонентов обрабатывающего устройства на гидростатических опорах, которые обеспечивают высокую жесткость конструкции и одновременно обеспечивают перемещение подвижных компонентов обрабатывающего устройства с исключительно малыми потерями на трение. В отличие от опор скольжения или роликовых опор, при применении которых в момент трогания с места, т.е. в момент начала перемещения или при реверсировании, подвижных компонентов обрабатывающего устройства их движения из-за сил сцепления происходят неконтролируемыми рывками, использование гидростатических опор обеспечивает исключительно равномерное и плавное перемещение подвижных компонентов обрабатывающего устройства и тем самым более точное их позиционирование. Гидростатические опоры могут быть встроены, например, в продольные пазы, продольное направление которых совпадает с направлениями перемещения компонентов обрабатывающего устройства, соответственно его осями. Тем самым отдельные компоненты обрабатывающего устройства можно устанавливать, перемещать и позиционировать на масляной пленке в качестве плавающей опоры.

Для достижения требуемой точности обработки рекомендуется далее контролировать температуру важных компонентов обрабатывающего устройства. Неконтролируемые колебания или изменения их температуры могут быть обусловлены самыми различными причинами и могут даже происходить лишь в локально ограниченных местах отдельных компонентов обрабатывающего устройства. Различия в коэффициентах теплового расширения соответствующих материалов, из которых изготовлены компоненты обрабатывающего устройства, могут привести к неконтролируемым изменениям их размеров и тем самым отрицательно повлиять на результаты обработки заготовок на станке, при которой требуется особо высокая точность. Именно по этой причине целесообразно контролировать температуру наиболее важных компонентов обрабатывающего устройства в процессе обработки заготовки. По достижении особо критических температур их путем активного регулирования с помощью пригодных для этой цели термостатов и устройств для поддержания постоянной температуры изменяют в сторону заданной температуры. Сказанное относится главным образом к температуре инструментального шпинделя и его бабки, линейных электродвигателей и охлаждающей их жидкости, приспособления для крепления заготовок (вакуумной плиты), а также гидростатических опор трех осей перемещения и рабочей жидкости (масла) гидростатических опор. Для регулирования температуры ее фактическое значение можно измерять с интервалами, составляющими от 1 с до 5 мин, при этом типичный интервал между измерениями температуры составляет порядка 10 с. Точность регулирования температуры предпочтительно должна быть не ниже ±1°С, более предпочтительно не ниже ±0,5°С, наиболее предпочтительно не ниже ±0,1°С. Необходимость в столь высокой точности регулирования температуры и в постоянном ее поддержании на отрегулированном значении обусловлена тем, что, как было установлено, при данных размерах компонентов обрабатывающего устройства и материалах, из которых они изготовлены, изменение температуры на одной из осей на примерно 5°С уже может привести к погрешности обработки, достигающей 6 мкм.

Наряду с координатами х и у другим параметром, имеющим важное значение для обеспечения высокой точности обработки заготовки, прежде всего заготовки печатной формы, является разрежение, под действием которого заготовка присасывается к приспособлению для ее крепления и таким путем удерживается им, а также более подробно рассмотренная ниже динамическая коррекция глубины погружения штихеля регулированием положения его приводного вала. Эти важные параметры предпочтительно регистрировать и протоколировать в процессе обработки заготовки печатной формы. Благодаря этому в последующем можно выявить влияние колебаний или искажений отдельных параметров на обработанное изделие (заготовку). Помимо этого протоколирование координат х и у в процессе гравирования позволяет соотнести выявленные лишь в более поздний момент дефекты или погрешности в гравировке печатной формы или штампа для тиснения с изменением определенного зарегистрированного параметра, например, с колебанием температуры. Для регистрации, сохранения и визуального представления характера изменения протоколируемых параметров во времени предпочтительно использовать отдельную электронную систему обработки данных, например персональный компьютер (ПК). Преимущество, связанное с долговременным протоколированием наиболее важных технологических параметров, состоит в том, что при возникновении дефектов или погрешностей в гравировке печатной формы или штампа для тиснения возможно также в последующем установить их причины. Подобная возможность наиболее предпочтительна прежде всего при изготовлении особо крупных и/или имеющих особо сложный или филигранный гравированный рисунок печатных форм или штампов для тиснения, поскольку на их изготовление может затрачиваться несколько дней.

Особо высокая точность и воспроизводимость результатов обработки заготовок печатных форм требует совершения независимых друг от друга и по возможности механически не связанных между собой перемещений компонентов обрабатывающего устройства вдоль отдельных пространственных осей. С этой целью для перемещения компонентов обрабатывающего устройства вдоль каждой из трех пространственных осей используется собственный, работающий независимо от других привод. В предпочтительном варианте выполнения обрабатывающего устройства предусмотрена возможность перемещения заготовки вместе с приспособлением для ее крепления двумя независимыми друг от друга приводами в горизонтальной плоскости вдоль осей х и z. В заданное положение по оси у инструмент, соответственно несущий его обрабатывающий модуль устанавливают путем его вертикального перемещения. Перемещение инструмента по оси у происходит вдоль отдельного, выполненного в виде направляющей стойки держателя и благодаря этому механически никак не связано с перемещением по осям х и z.

Для обеспечения необходимой точности и воспроизводимости результатов обработки заготовок особое значение придается приводам, предназначенным для перемещения компонентов обрабатывающего устройства вдоль отдельных осей. Поскольку возникающие в направлении отдельных осей погрешности суммируются в процессе обработки заготовки, согласно изобретению предлагается отказаться от использования работающих обычным образом механических приводов, например, с зубчатыми передачами и ходовыми винтами. Особо высокая точность позиционирования компонентов обрабатывающего устройства достигается за счет применения в качестве приводов линейных электродвигателей, поскольку у них не имеется механических люфтов. Для перемещения вдоль каждой из осей координат предпочтительно использовать индивидуальный привод. Линейный электродвигатель наиболее предпочтительно использовать в качестве привода для перемещения вдоль оси у для вертикального позиционирования инструмента.

Для крепления обрабатываемых заготовок, например заготовок печатных форм, предпочтительно использовать ровную вакуумную плиту, на которой заготовка фиксируется с силовым замыканием под воздействием создаваемого на одной из ее сторон разрежения. Внутри вакуумной плиты выполнены в основном параллельные, расположенные, например, вертикально каналы. Эти каналы соединены с устройством для создания разрежения, например с вакуумным насосом. Вдоль таких вакуумных каналов расположены соединяющие их с обращенной к заготовке поверхностью вакуумной плиты присасывающие отверстия. Подобные присасывающие отверстия предпочтительно располагать с равным шагом друг от друга. Расстояние между двумя соседними присасывающими отверстиями может составлять, например, около 1 см. Диаметр присасывающих отверстий предпочтительно должен несколько превышать 1 мм. Во избежание снижения устойчивости и жесткости вакуумной плиты из-за слишком большого количества вакуумных каналов или слишком плотного их размещения с одним и тем же вакуумным каналом предпочтительно соединять по меньшей мере два соседних ряда присасывающих отверстий.

Известные из уровня техники вакуумные плиты изготавливают из металла, преимущественно из алюминия. Высокая теплопроводность и сравнительно высокие значения коэффициента теплового расширения металлов и прежде всего алюминия могут явиться причиной значительных колебаний температуры и продольных деформаций заготовок печатных форм и в результате к появлению недопустимых погрешностей при прецизионном гравировании. Поэтому в предлагаемом в изобретении обрабатывающем устройстве предпочтительно использовать вакуумную плиту, изготовленную из природного камня, предпочтительно из гранита. Помимо этого вакуумные плиты из природного камня и прежде всего из гранита обладают выброгасящим действием и особо высокой механической жесткостью. Подобные вакуумные плиты можно изготавливать с исключительно ровной поверхностью, и они обладают высокой теплоемкостью и одновременно низкой теплопроводностью. Наличие подобных свойств у выполненных из природного камня вакуумных плит также позволяет существенно снизить колебание температуры заготовок печатных форм.

Поскольку с просверливанием присасывающих отверстий очень малого диаметра, составляющего, например, 1 мм, прежде всего в вакуумных плитах, изготовленных из природного или твердого камня, могут возникнуть затруднения, во избежание подобных проблем в вакуумной плите можно также просверливать отверстия большего диаметра, а затем вставлять в них, например вклеивать или запрессовывать, втулки. В этом случае в таких легче поддающихся обработке втулках выполняют (просверливают) проходящий вдоль их продольной оси канал требуемого диаметра (равного, например, 1 мм).

Для подвергаемых обработке заготовок, таких как пластины и листы, характерно отклонение их реальной геометрической формы от идеальной, а также характерны колебания их толщины и не идеальная плоскостность их поверхности. Поэтому с целью обеспечить требуемую согласно изобретению точность обработки заготовок печатных форм все эти неоднородности и отклонения геометрических параметров поверхностей заготовок от идеальных предпочтительно учитывать при расчете глубины погружения гравировального инструмента. Теоретически, в принципе, возможно скомпенсировать любые по величине неровности поверхности заготовок. На практике отклонения геометрических параметров от заданных могут достигать ±100 мкм, а обычно они лежат в пределах ±60 мкм. Для учета подобных отклонений перед началом гравирования предлагается определять трехмерный профиль поверхности заготовки, отражающий высоту неровностей ее поверхности. Для этого проведением замеров во множестве отдельных точек, которые в предпочтительном варианте как бы образуют равномерно охватывающую всю поверхность заготовки сетку, получают информацию о координатах отдельных опорных точек, тогда как положение промежуточных, расположенных между точками замера точек поверхности заготовки можно вычислять путем интерполяции. Количество точек измерения может достигать 40000. При изготовлении печатных форм широко распространенного формата замеры выполняют преимущественно в 20000 точках. В результате ощупывания поверхности заготовки получают корректирующее значение W0, используемое для вычисления и регулирования глубины погружения гравировального инструмента. Подобное перемещение гравировального инструмента относительно заготовки происходит в направлении оси z.

Другое корректирующее значение для координаты z получают, дополнительно учитывая изменение осевого положения инструментального шпинделя. Происходящие в процессе обработки изменения осевого положения инструментального шпинделя обусловлены двумя следующими основными причинами. Во-первых, при обработке изменяется положение шпинделя в его упорном подшипнике на величину, зависящую от частоты вращения привода шпинделя, а во-вторых, происходит осевое удлинение шпинделя, обусловленное его нагревом из-за тепловых потерь в приводе. Гравировальный инструмент закрепляется на шпинделе, например, в цанговом патроне. Оба указанных выше фактора приводят к изменению осевого положения переднего, обращенного к гравировальному инструменту конца инструментального шпинделя и, как следствие, к изменению глубины погружения (т.е. фактического значения координаты z) вершины гравировального инструмента. Непрерывное определение в процессе гравирования осевого положения инструментального шпинделя в направлении оси z в точке, расположенной максимально близко к гравировальному инструменту, позволяет устранить влияние этих факторов за счет корректировки осевого положения переднего конца инструментального шпинделя на соответствующее корректирующее значение S0, вычисляемое для координаты z. Благодаря этому удается избежать длительных и нежелательных фаз "прогрева", предшествующих достижению установившегося режима обработки заготовки. Положение гравировального инструмента предпочтительно измерять непосредственно у его вершины.

Использование обоих корректирующих значений W0 и S0 для координаты z позволяет достичь особо высокой точности и воспроизводимости результатов обработки поверхностей заготовок с возможностью точного выдерживания при этом заданной глубины обработанных участков, что исключительно важно при изготовлении, прежде всего, печатных форм глубокой печати.

Для возможности точного соблюдения заданной глубины гравируемых в заготовке в процессе ее обработки углублений необходимо далее точно знать положение, соответственно z-координату Z0 вершины гравировального инструмента. При определении положения вершины гравировального инструмента в закрепленном в соответствующем приспособлении состоянии на основе информации об этом положении можно легко вычислить эффективную длину инструмента. Определяя же положения вершины инструмента не только в начальный момент процесса обработки, но и во время нее через заданные интервалы времени (например, через каждые 30 мин) или перед определенными стадиями обработки на основании возникших изменений положения вершины инструмента, можно сделать вывод о его чрезмерном износе или повреждении, например, в результате разрушений режущей кромки гравировального инструмента.

Для определения эффективной длины гравировального инструмента его вершину подводят к измерительной системе и с предельно высокой точностью определяют положение его вершины в направлении оси z. Для подобного измерения предпочтительно использовать механические измерительные системы с плоской упорной поверхностью, к которой подводят гравировальный инструмент до касания с ней его вершины. Измерительное усилие при этом не должно превышать 0,1 Н, а предпочтительно должно составлять не более 0,01 Н. Измерительные усилия подобного порядка величин создают, например, измерительные щупы с аэростатической опорой. В указанных целях можно также использовать и бесконтактные оптические измерительные системы, в которых положение вершины инструмента распознается и определяется с помощью пригодной для этого оптики, а также средств и методов обработки изображений.

Для формирования в поверхности заготовок печатных форм и штампов для тиснения сложных структур предпочтительно использовать гравировальные инструменты с разной геометрией режущей кромки. В зависимости от того эффекта, которым должен обладать оттиск или блинтовое тиснение, для гравирования соответствующего участка заготовки печатной формы используют соответствующий гравировальный инструмент. Для гравирования исключительно мелких структур предпочтительно использовать инструменты, режущие кромки которых имеют малый радиус округления вершины и малый угол при вершине (например, от 5 до 50 мкм и от 20 до 120° соответственно). Для удаления же материала на более крупных по площади участках используют гравировальные инструменты с большим радиусом скругления вершины и большим углом при вершине. Для возможности простой и быстрой смены инструментов в процессе обработки станок предпочтительно оснащать инструментальным магазином для одновременного размещения в нем множества гравировальных инструментов и механизмом их автоматической смены. Благодаря этому удается до минимума сократить необходимые для смены инструмента перерывы в работе станка и уменьшить общую продолжительность обработки печатных форм. Инструментальный магазин в сочетании с механизмом автоматической смены инструмента обеспечивают возможность быстрой и простой смены не только инструментов с различной геометрией режущей кромки, но и поврежденных или изношенных инструментов. В одном инструментальном магазине можно держать наготове, например, дюжину различных и/или одинаковых штихелей. Инструментальный магазин предпочтительно должен иметь жесткую и неподвижную конструкцию. Иными словами, при смене инструмента для подвода нового инструмента к приспособлению для его крепления магазин остается на месте, а к инструменту в предусмотренное положение его смены перемещается приспособление для крепления инструмента, например цанговый патрон. Во избежание повреждения чувствительных к механическим воздействиям режущих кромок гравировальных инструментов их необходимо перемещать при смене и фиксировать в магазине таким образом, чтобы их режущие кромки не соприкасались ни с какими окружающими объектами.

Гравировальные инструменты предпочтительно изготавливать из износостойких материалов. Подобными свойствами обладают, например, спеченные твердые сплавы, однако можно использовать и минералокерамические режущие инструменты или же инструменты из высоколегированных марок инструментальной стали с режущей кромкой, покрытой алмазным слоем или целиком изготовленной из алмазного материала. Твердость гравировального инструмента предпочтительно должна в 10-20 раз превышать твердость обрабатываемой заготовки (речь идет о твердости по Виккерсу).

Узел, состоящий из гравировального инструмента, приспособления для его крепления и привода инструмента, в настоящем описании назван также обобщающим понятием "инструментальный шпиндель". Инструментальный шпиндель, шпиндельная бабка и другие компоненты объединены в обрабатывающий модуль. Этот обрабатывающий модуль целиком может перемещаться в предлагаемом в изобретении устройстве в вертикальном направлении, т.е. вдоль оси у. Такое перемещение обрабатывающего модуля происходит полностью независимо от его перемещений вдоль других осей. Обрабатывающий модуль для обеспечения его бесперебойной работы и его контроля предпочтительно оснащать различными дополнительными устройствами, которые более подробно рассмотрены ниже.

Поскольку гравировальный инструмент и приводящий его во вращение шпиндель вращаются с исключительно высокой частотой, которая может превышать 100000 об/мин, необходимую для охлаждения инструмента жидкость подают не струей, а распыляют в виде тумана в рабочей зоне режущей кромки инструмента под регулируемым высоким давлением с помощью одного или нескольких распылителей. Так, например, с обратной по отношению к распылителям стороны инструмента предпочтительно устанавливать отсасывающее устройство, которое предотвращает нежелательное распространение тумана за пределы рабочей зоны инструмента. В качестве охлаждающей жидкости предпочтительно использовать спирты жирного ряда.

Для контроля за процессом гравирования in situ обрабатывающий модуль предпочтительно снабжать наблюдательным устройством. Такое наблюдательное устройство может представлять собой, например, видеомикроскоп, объектив которого через уголковый отражатель направлен на рабочую зону. Для обеспечения достаточного и постоянного уровня освещения рабочей зоны ее можно освещать дополнительными, также закрепленными на обрабатывающем модуле осветительными устройствами. Для этой цели можно использовать, например, гибкие световоды.

Предлагаемое в изобретении устройство предпочтительно оснащать вторым наблюдательным устройством, которое также может быть установлено на обрабатывающем модуле. Это второе наблюдательное устройство можно использовать для обмера с требуемой точностью обработанной поверхности заготовки, соответственно изготовленных гравированных печатных форм. В качестве подобного второго оптического устройства также можно использовать видеомикроскоп. Такой оптический измерительный узел предпочтительно должен обеспечивать визуальный контроль поверхности заготовки с направления, перпендикулярного этой поверхности.

Во избежание нежелательных и неконтролируемых, обусловленных колебаниями температуры изменений относительного положения между инструментом и обрабатываемой заготовкой в зоне обрабатывающего модуля можно, например, поддерживать температуру бабки инструментального шпинделя с помощью регулирующего контура на постоянном уровне и/или использовать для ее изготовления материал с низким коэффициентом теплового расширения. В качестве примера пригодных для применения в этих целях материалов можно назвать природный камень, такой как гранит, или железоникелевые сплавы, такие как инвар.

Предлагаемый в изобретении способ обеспечивает особо высокую точность изготовления печатных форм с исключительно высокой воспроизводимостью результатов их обработки и благодаря этому позволяет повысить надежность производственного процесса, а тем самым и производительность. Подобные положительные факторы становятся особенно ощутимы именно при изготовлении очень крупных печатных форм со сложными гравируемыми структурами. Предлагаемый в изобретении способ позволяет взамен изношенных или поврежденных первоначальных оригинальных форм изготавливать с не достижимой ранее, высочайшей точностью, т.е. почти идентичные им, новые оригинальные печатные формы для классического изготовления с них используемых для собственно производства печатной продукции вторичных печатных форм.

Высокоточные гравированные печатные формы, соответственно штампы для тиснения предпочтительно применять для регулирования цветового тона оттиска при использовании для печати полупрозрачных печатных красок. Чем больше глубина выгравированных в печатной форме углублений, тем большее количество печатной краски можно нанести на нее и соответственно перенести с нее на запечатываемую основу, обычно бумагу. Соответственно с увеличением количества печатной краски, переносимой с печатной формы на основу, получаемый на ней оттиск приобретает более темный цветовой тон, и наоборот. Однако даже незначительные колебания глубины выгравированных в печатной форме углублений могут привести к изменениям цветового тона оттиска, которые наиболее заметны в случае очень светлых цветовых тонов. По этой причине тем большее значение приобретает возможность выгравировывания в печатной форме углублений с точно определимой глубиной, что является отличительной особенностью предлагаемой в изобретении печатной формы.

Другие преимущества изобретения и варианты его осуществления более подробно рассмотрены ниже со ссылкой на прилагаемые чертежи. Следует отметить, что на этих чертежах конструкция предлагаемого в изобретении обрабатывающего устройства или его отдельных компонентов показана лишь схематично. На приведенных на этих чертежах изображениях пропорции не обязательно соответствуют реальным соотношениям размеров и служат преимущественно для более наглядного пояснения лежащих в основе изобретения принципов.

На прилагаемых к описанию чертежах, в частности, показано:

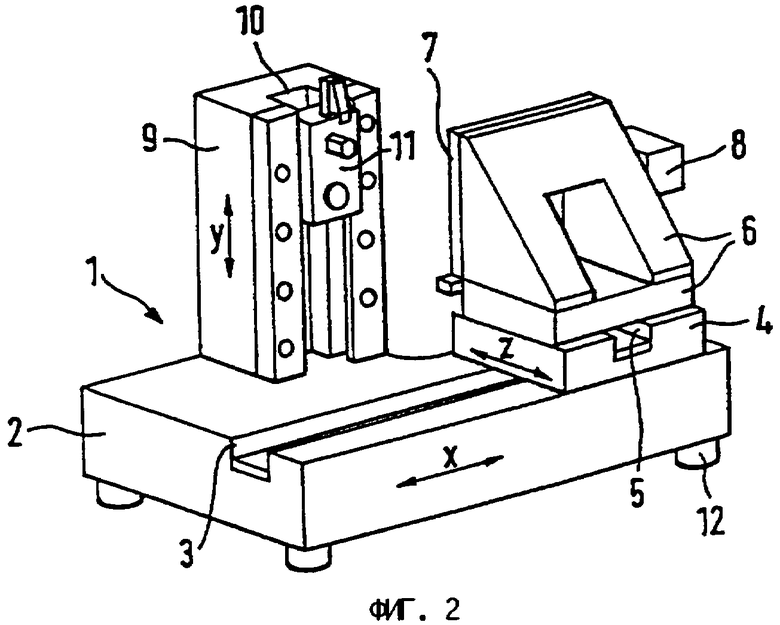

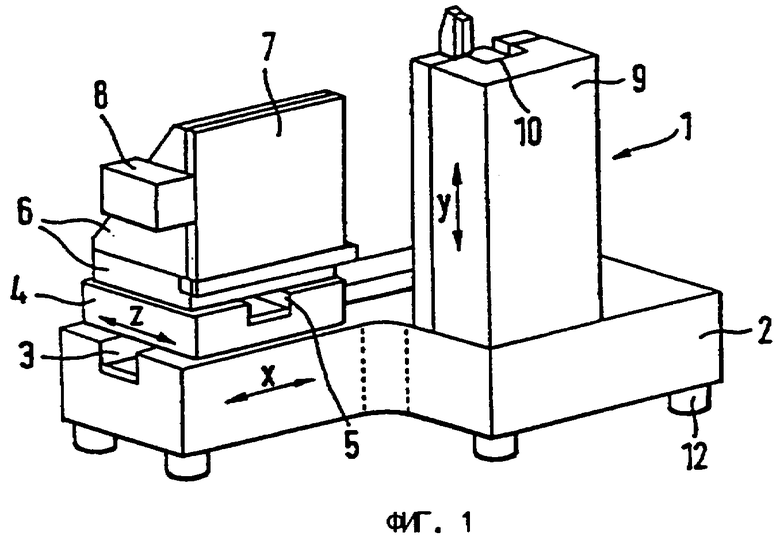

на фиг.1 - вид в перспективе предлагаемого в изобретении гравировального станка,

на фиг.2 - вид в перспективе показанного на фиг.1 гравировального станка в другом ракурсе,

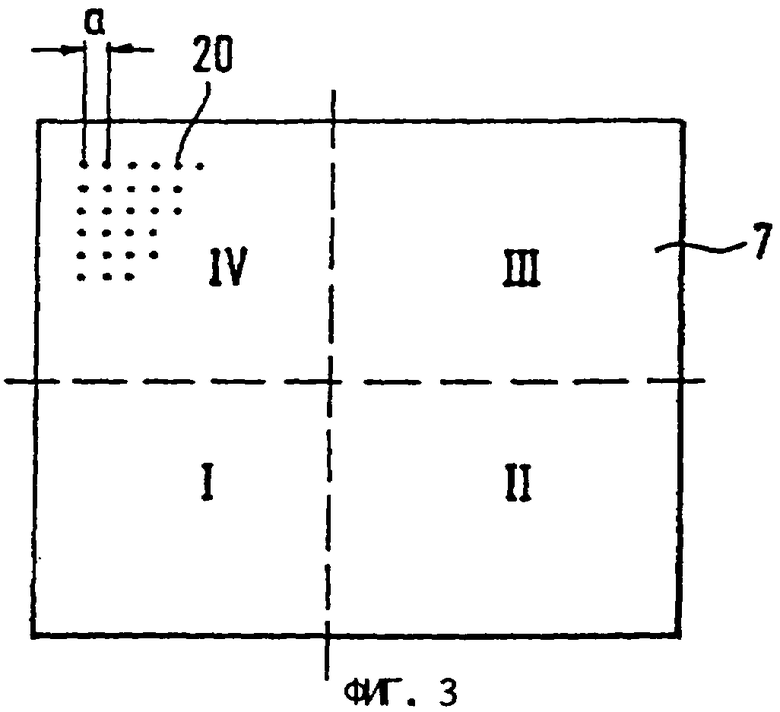

на фиг.3 - вид в плане вакуумной плиты в качестве вакуумного приспособления для закрепления заготовок,

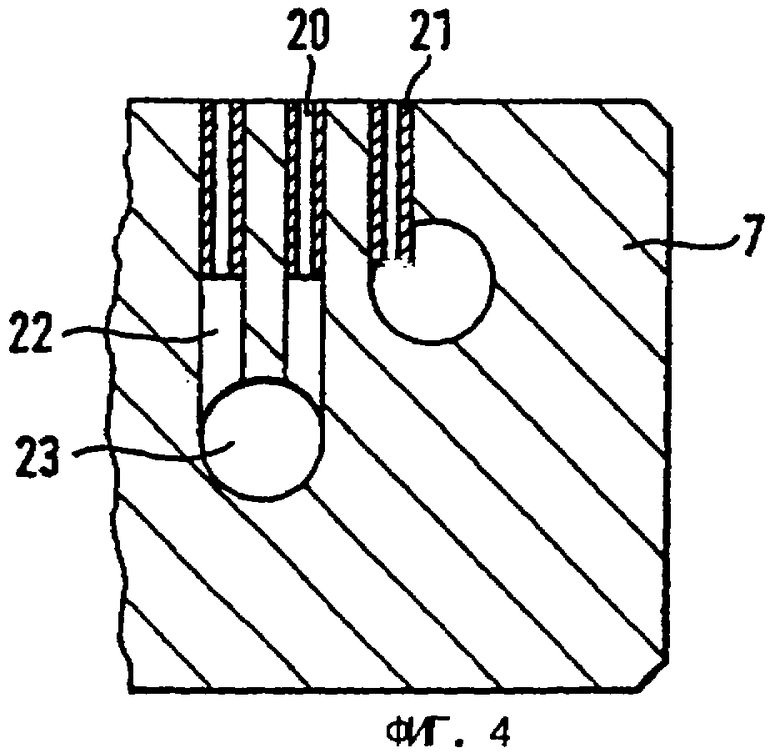

на фиг.4 - вид в разрезе показанной на фиг.3 вакуумной плиты,

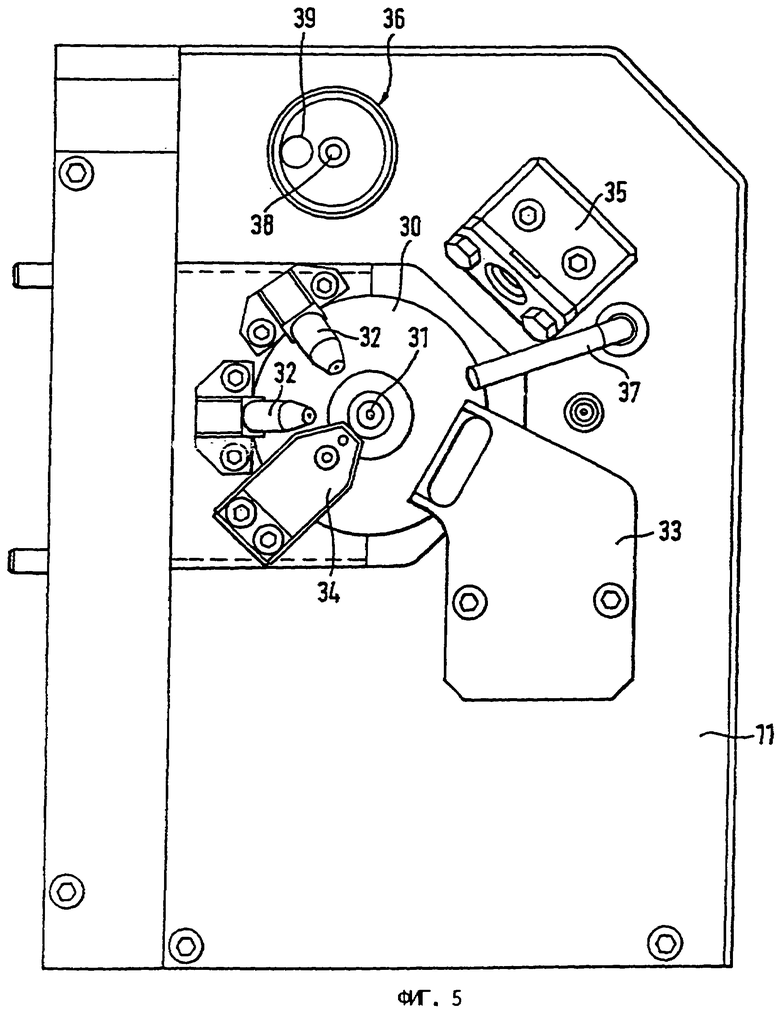

на фиг.5 - вид в плане обрабатывающего модуля предлагаемого в изобретении гравировального станка с дополнительными приспособлениями и

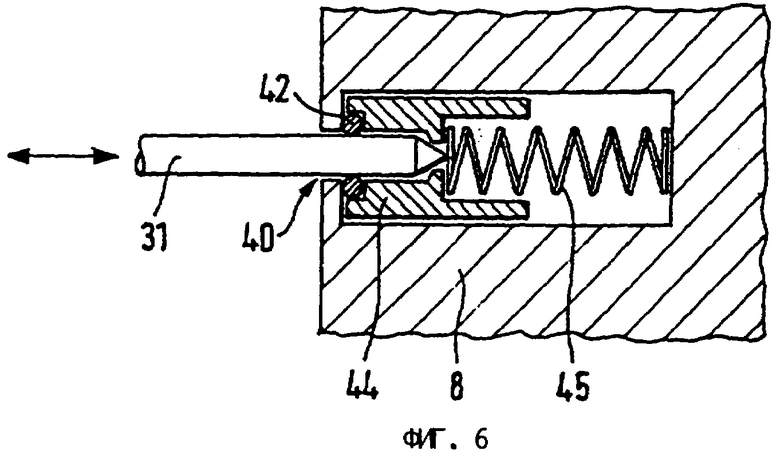

на фиг.6 - фрагмент изображенного в разрезе инструментального магазина.

На фиг.1 и 2 в перспективе в различных ракурсах схематично показана принципиальная конструкция станка 1 для микрообработки с трехкоординатной системой (х, у, z), предназначенного для прецизионного гравирования первичных печатных форм для металлографской печати. В станине 2 выбран прямолинейный паз 3. Направление этого паза 3 совпадает с направлением оси х. Этот паз 3 в станине 2 служит для направленного перемещения вдоль него, а тем самым и вдоль оси х крестового стола 4. В крестовом столе 4 также имеется паз 5, направление которого совпадает с осью z и который проходит точно перпендикулярно пазу 3, а тем самым и оси х. Паз 5 в крестовом столе 4 служит для направленного перемещения вдоль него держателя 6 с закрепленной на нем вакуумной плитой 7. Вакуумная плита 7 представляет собой собственно приспособление для крепления изделий, на котором обрабатываемые пластины удерживаются под действием присасывающего их к вакуумной плите разрежения. Вакуумная плита расположена в плоскости, перпендикулярной плоскости, образованной осями х и z. На держателе 6 можно также расположить инструментальный магазин 8, предназначенный для размещения множества гравировальных инструментов. Помимо этого на станине 2 расположена стойка 9 с вертикальным пазом 10, направление которого совпадает с направлением оси у. Этот паз 10 служит для направленного перемещения вдоль него обрабатывающего модуля 11 с удерживаемым им гравировальным инструментом. Вместо такого паза для перемещения обрабатывающего модуля по оси у можно также использовать располагаемую параллельно стойке 9 направляющую колонку с короткозамкнутым ротором типа беличьей клетки. В этом случае в пазу в стойке размещают линейный электродвигатель. Преимущество подобной конструкции состоит в использовании легкого короткозамкнутого ротора типа беличьей клетки с оптимальным распределением сил.

Станину 2, крестовый стол 4, держатель 6, вакуумную плиту 7 и стойку 9 предпочтительно изготавливать из природного твердого камня, такого как гранит. Поверхности этих элементов станка по меньшей мере на участках перемещения по ним других компонентов станка выполнены исключительно ровными, предпочтительно подвергнуты шлифованию и доводке. В каждом из расположенных взаимно перпендикулярно пазов 3, 5 и 10 размещены не показанные на фиг.1 и 2 линейные электродвигатели и гидростатические опоры. Такие опоры и приводы при стабильности повторяемости позиционирования, составляющей не ниже примерно ±0,5 мкм, позволяют достичь абсолютной точности позиционирования не ниже ±5 мкм. Помимо этого благодаря применению подобной комбинации из приводов и опор удается избежать движения рывками и обеспечивается возможность свободного и исключительно плавного трогания, разгона и перемещения подвижных частей станка вдоль каждой из трех осей. Поскольку для перемещения подвижных частей станка вдоль каждой из осей предусмотрен свой собственный привод, перемещение подвижных частей станка вдоль одной из осей может совершаться независимо от перемещения вдоль других осей. Рассмотренная выше конструкция, прежде всего, позволяет перемещать инструмент в вертикальном направлении по оси у независимо и автономно от перемещения заготовки в горизонтальной плоскости x-z.

Во избежание передачи вибрации весь станок смонтирован на демпфирующих (виброгасящих) элементах, например пневматических упругих элементах 12.

На фиг.3 в виде в плане отдельно показана вакуумная плита 7. По поверхности вакуумной плиты 7 с шагом а, который может составлять, например, около 10 мм, распределены присасывающие отверстия 20, предназначенные для удержания заготовки на поверхности вакуумной плиты. Хотя эти присасывающие отверстия 20 распределены по всей поверхности вакуумной плиты 7, на чертеже они изображены только в ее левом верхнем углу. Размеры вакуумной плиты 7 предпочтительно выбирать с таким расчетом, чтобы размеры занимаемой присасывающими отверстиями 20 рабочей поверхности вакуумной плиты составляли 500×600 мм и тем самым позволяли обрабатывать и сравнительно большие по площади первичные печатные формы. Рабочую поверхность вакуумной плиты предпочтительно условно разделять на отдельные квадранты, обозначенные на фиг.3 позициями I-IV. Отдельные квадранты могут иметь различные размеры, и ими можно управлять индивидуально и независимо друг от друга. Подобная возможность позволяет закреплять на вакуумной плите 7 пластины, соответственно заготовки различных размеров без необходимости перекрытия отдельных, неиспользуемых присасывающих отверстий 20. Поверхность вакуумной плиты предпочтительно разделять на отдельные квадранты таким образом, чтобы в одном квадранте, например квадранте I, без необходимости дополнительного перекрытия присасывающих отверстий можно было закреплять и небольшие пластины стандартного размера 250×250 мм.

На фиг.4 показан фрагмент изображенной в разрезе вакуумной плиты 7. Присасывающие отверстия 20 соединены отверстиями 22 с вакуумными каналами 23, которые могут проходить через вакуумную плиту 7 горизонтальными или вертикальными рядами. Во избежание механического ослабления вакуумной плиты 7 вакуумные каналы 23 предпочтительно располагать со смещением друг относительно друга, размещая их на различных по глубине уровнях.

Для возможности прецизионной обработки на станке и очень тонких и механически менее прочных заготовок они не должны прогибаться в зоне присасывающих отверстий 20. Поэтому присасывающие отверстия 20 выполняют минимально возможного диаметра, составляющего, например, около 1 мм. Однако при предпочтительном изготовлении вакуумной плиты 7 из природного твердого камня могут возникнуть проблемы с выполнением в ее поверхности большого количества отверстий столь малого диаметра. По этой причине в рабочей поверхности вакуумной плиты сначала просверливают ведущие к вакуумным каналам 23 отверстия 22, которые имеют больший диаметр и которые поэтому выполнять проще. С одним вакуумным каналом 23 предпочтительно соединять по меньшей мере два ряда таких отверстий 22. Благодаря этому удается избежать чрезмерного механического ослабления вакуумной плиты из-за слишком большого количества вакуумных каналов 23. Отверстия 22 со стороны их выхода на рабочую поверхность вакуумной плиты снабжают дополнительными запрессовываемыми или вклеиваемыми в них втулками, предпочтительно из латуни, которые уменьшают эффективное проходное сечение этих отверстий на их выходе. Внутренний диаметр втулки соответствует диаметру собственно присасывающего отверстия 20. Рабочую поверхность вакуумной плиты 7 можно подвергать доводке после установки втулок 21, что и в этом предпочтительном варианте обеспечивает точную плоскостность рабочей поверхности вакуумной плиты.

На фиг.5 в виде в плане в направлении оси z по фиг.2 показан обрабатывающий модуль 11. Обрабатывающий модуль 11 содержит помимо прочего инструментальный шпиндель 30 с цанговым патроном, в котором закреплен гравировальный инструмент 31. В качестве дополнительных приспособлений обрабатывающий модуль в предпочтительном варианте содержит направленные на вершину гравировального инструмента 31 распылители 32 охлаждающей и/или смазочной жидкости и отсасывающее устройство (эксгаустер) 33, предназначенное для отвода из зоны обработки аэрозольного тумана, образуемого капельками охлаждающей или смазочной жидкости, а также стружки. В предпочтительном варианте с небольшим отступом от обращенного к гравировальному инструменту торца инструментального шпинделя 30 расположен бесконтактный датчик 34 расстояния. В качестве примера пригодных для применения в этих целях датчиков расстояния можно назвать датчики вихревых токов, емкостные датчики расстояния или световые щупы. Такие датчики расстояния используются для измерения увеличения длины, т.е. изменения осевого положения, инструментального шпинделя 30 в направлении оси z и выдают сигнал, на основе которого рассчитывается корректирующее значение S0 для установки координаты z. Разрешающая способность таких датчиков расстояния, предназначенных для измерения изменения длины инструментального шпинделя 30, составляет около 0,1 мкм.

Для визуального контроля за контактированием вершины гравировального инструмента с поверхностью заготовки и за собственно процессом обработки в целом и для обмера полученных гравюр без необходимости снятия обрабатываемой заготовки с вакуумной плиты обрабатывающий модуль 11 оснащен наблюдательными устройствами 35, 36. Для визуального контроля за контактированием гравировального инструмента с заготовкой, а также для визуального контроля in situ за процессом обработки на вершину гравировального инструмента и обрабатываемый участок заготовки через уголковый отражатель направлен объектив видеомикроскопа 35. Достаточное освещение визуально контролируемой зоны обеспечивает, например, используемый в качестве осветительного устройства 37 гибкий световод. Видеосигнал от видеомикроскопа 35 поступает на монитор, воспроизводимое на котором предпочтительно с 50-100-кратным общим увеличением изображение позволяет наблюдать за всем происходящим в зоне обработки. В качестве прецизионной измерительной системы для обмера полученных гравюр может использоваться еще один видеомикроскоп 36, направленный вдоль оси z на поверхность обрабатываемой заготовки. В предпочтительном варианте эту измерительную систему оснащают другим осветительным устройством 38 и поворотной крышкой для защиты объектива. Для проведения измерений поворотную крышку можно повернуть в сторону, открыв отверстие 39 объектива. Подобная измерительная система позволяет благодаря, например, подключенному к ней монитору, предпочтительно компьютеру с механизмом захвата кадра и программой для обработки изображений, выполнять прецизионный обмер и гравюр с мельчайшими структурами при примерно 400-600-кратном общем увеличении.

Весь обрабатывающий модуль 11 приводится в направленное перемещение по стойке 9 вдоль имеющегося у нее паза 10, соответственно вдоль направляющей колонки в направлении оси у линейным электродвигателем, смонтированным на стойке.

На фиг.6 схематично показан механизм автоматической смены инструмента в инструментальном магазине 8. На этом чертеже в разрезе показан фрагмент инструментального магазина 8, позволяющий наглядно проиллюстрировать принцип хранения и позиционирования гравировального инструмента 31 в этом магазине. Для выполнения прецизионной обработки гравировальный инструмент в закрепленном в приспособлении для его крепления положении должен выступать из него на заданную длину. Для соблюдения этого условия рабочая вершина гравировальных инструментов должна при их нахождении в инструментальном магазине занимать строго определенное положение. С другой стороны, при нахождении гравировальных инструментов в инструментальном магазине должна быть исключена возможность повреждения их чувствительной к механическим воздействиям режущей кромки, которая поэтому не должна соприкасаться ни с какими окружающими ее деталями инструментального магазина. Гравировальный инструмент 31 в процессе автоматической его смены может через отверстие 40, диаметр которого несколько больше его диаметра, вводиться своей вершиной в соответствующее гнездо инструментального магазина 8. После прохождения отверстия 40 дальнейшее направленное перемещение гравировального инструмента 31 обеспечивается зажимным элементом 42, фиксирующим его с силовым замыканием. В качестве такого зажимного элемента 42 предпочтительно использовать резиновое кольцо круглого сечения. В гнезде инструментального магазина установлена выполненная, например, из латуни подвижная втулка 44, перемещаемая пружинящим элементом 45 в направлении, в котором гравировальный инструмент извлекается из инструментального магазина, соответственно помещается в него. Боковым перемещениям подвижной втулки 44 препятствуют стенки гнезда инструментального магазина, в которые она упирается в своем радиальном направлении. Подвижная втулка 44 образует упор для того конца гравировального инструмента 31, со стороны которого расположена его режущая кромка, и удерживает вставленный в инструментальный магазин гравировальный инструмент 31 в строго определенном, заданном положении. Наличие центрального отверстия в подвижной втулке 44 обеспечивает хранение в инструментальном магазине гравировального инструмента 31 без контакта режущей кромки на его вершине с какими бы то ни было окружающими ее деталями инструментального магазина.

При изготовлении печатных форм для металлографской печати на станке (1) заготовку удерживают в процессе обработки с помощью ровной вакуумной плиты (7) и непрерывно контролируют и при необходимости регулируют температуру влияющих на точность обработки компонентов обрабатывающего устройства. Обработку заготовки выполняют посредством независимых друг от друга перемещений компонентов обрабатывающего устройства вдоль по меньшей мерей трех осей, каждое из которых осуществляется посредством индивидуального привода. Обеспечивается точность обработки не ниже 1 мкм. 3 н. и 36 з.п. ф-лы, 6 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| СИСТЕМА ДЛЯ ПЕРЕНОСА ИЗОБРАЖЕНИЯ НА ПОВЕРХНОСТЬ КАМНЯ И ГРАФИЧЕСКОЕ МОЗАИЧНОЕ УСТРОЙСТВО ДЛЯ ВЫПОЛНЕНИЯ ИЗОБРАЖЕНИЯ | 1992 |

|

RU2076046C1 |

| US 4181077 A, 01.01.1980 | |||

| Устройство для натяжения ленточного тягового органа | 1977 |

|

SU652075A1 |

| ОБРАБАТЫВАЮЩИЙ ЦЕНТР | 1993 |

|

RU2129064C1 |

| СПОСОБ ВИХРЕТОКОВОГО ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ ОБЪЕКТА | 1993 |

|

RU2077700C1 |

| СИСТЕМА ОБНАРУЖЕНИЯ ОШИБОК И СПОСОБ ГРАВИРОВАНИЯ | 1994 |

|

RU2130384C1 |

| US 5867280 А, 02.02.1999. | |||

Авторы

Даты

2009-03-10—Публикация

2003-12-19—Подача