Настоящее изобретение относится к способу получения линейного полиэтилена низкой плотности (ЛПЭНП), обладающего повышенной способностью к переработке, путем газофазной полимеризации мономеров в двух или более реакторах с псевдоожиженным (кипящим) слоем или с механически перемешиваемым слоем, при которой (порядок любой) в одном из реакторов полимеризуют смеси этилена и альфа-олефина CH2 = CHR (R -- алкил, имеющий 1-10 атомов углерода), получая в результате ЛПЭНП, а в другом реакторе полимеризуют смеси пропилена и альфа-олефина CH2 = CHR', где R' -- алкильный радикал, имеющий 2-18 атомов углерода, причем в обоих реакторах используют один и тот же катализатор.

ЛПЭНП имеет множество применений, но особенно целесообразно использовать его в производстве пленок, потому что пленки из ЛПЭНП имеют улучшенные механические и оптические свойства по сравнению с пленками из ПЭНП.

Однако производство пленок из ЛПЭНП связано с некоторыми трудностями, обусловленными главным образом тем, что полимер в расплавленном состоянии имеет недостаточно высокую прочность расплава, в то время как его вязкость в расплавленном состоянии довольно высока.

Для того, чтобы сохранить производительность неизменной, необходимо модифицировать пленочные экструдеры, например, путем расширения щели или увеличения температуры экструзионной головки.

Указанные изменения вызывают затруднения в охлаждении рукава пленки, выдуваемого на выходе из экструдера, и неравномерность толщины пленки.

Кроме указанных недостатков, пленки из ЛПЭНП имеют плозую стойкость к воздействию тепла при тепловой сварке.

Для устранения вышеуказанных недостатков было предложено использовать смеси ЛПЭНП с полукристаллическим сополимером пропилена и альфа-олефина CH2 = CHR', где R'- алкильный радикал, имеющий 2-10 атомов углерода, в частности I-бутен (патент США N 4871813).

Сополимер содержит от 7 до 40% (по массе) альфа-олефина, имеет энтальпию плавления ниже чем 75 Дж/г и добавляется в количестве от 1 до 25% по массе.

Смесь ЛПЭНП с сополимером приготавливают путем смешения в расплавленном состоянии компонентов, предварительно смешанных в твердом состоянии (в виде порошка или гранул).

Предлагается также смешение компонентов в твердом состоянии и подаче такой смеси непосредственно в экструдер для формования готового изделия.

ЛПЭНП получают традиционными способами полимеризации, а сополимер пропилена и альфа-олефина получают отдельно, используя катализаторы стереоспецифической полимеризации, способные давать полукристаллической сополимер, имеющий энтальпию плавления не выше чем 75 Дж/г.

Приготовление вышеописанных смесей требует двух отдельных линий полимеризации для получения двух полимерных компонентов и затем стадии смешения для смешивания компонентов в расплаве в экструдере. Смешение полимеров в расплаве является операцией, требующей больших затрат энергии.

Теперь установлено, что можно получать смеси ЛПЭНП с сополимером пропилена и альфа-олефина CH2 = CHR', обладающие повышенной способностью к переработке и способные к образования пленок с хорошим механическими и оптическими свойствами, непосредственно при полимеризации, используя по крайней мере два последовательно соединенных реактора, причем (порядок любой) в одном из реакторов синтезируют ЛПЭНП, а в другом - сополимер пропилена и альфа-олефина с использованием при этом одного и того же катализатора в обоих реакторах.

Преимущество использования одного и того же катализатора в разных последовательно соединенных реакторах состоит в том, что, вместо двух производственных линий, используют одну, а также в том, что смесь полимеров нарастает на каждой частице катализатора, в результате чего получают композицию, в которой компоненты равномерно смешаны в твердом состоянии, так что оказывается ненужной стадия таблетирования, которая необходима, когда компоненты получают, используя отдельные процессы.

Таким образом, полимер может быть непосредственно подан в пленочные экструдеры, что обеспечивает более высокую производительность изготовления пленки и более низкое потребление энергии. Действительно нетаблетированные гранулы, не подвергнутые процессу плавления и отверждения на стадии таблетирования, имеют более низкую степень кристалличности и более высокий индекс расплава.

Кроме того, гомогенизация на уровне каждой отдельной частицы, обеспечиваемая способом в соответствии с настоящим изобретением, оказывает благоприятное влияние на свойства пленки.

Способ в соответствии с настоящим изобретением включает в себя следующие стадии:

a) предварительное контактирование компонентов катализатора в основном при отсутствии полимеризуемых олефинов (олефины не должны присутствовать в таком количестве, чтобы образовывалось более примерно 1 г полимера на грамм твердого компонента катализатора), проводимое таким образом, чтобы получить стереоспецифический катализатор, способный давать на стадии с 2) полимеризации сополимер, имеющий нерастворимость в ксилоле при 25oC по крайней мере 80%;

b) предварительную полимеризацию с использованием катализатора, полученного на стадии a), пропилена или его смесей с этиленом и/или альфа-олефинами CH2 = CHR, где R-- алкильный радикал, имеющий от 2 до 10 атомов углерода такой, как бутен-1, гексен-1, 4-метил-пентен-1, при условиях, обеспечивающих получение полимера, имеющего нерастворимость в ксилоле при 25oC выше 60%, в количестве примерно от 1 до 1000 г на грамм твердого компонента катализатора;

c) полимеризацию мономеров в газовой фазе, выполняемую в двух или более последовательно соединенных реакторах с псевдоожиженном слоем или с механически перемешиваемым слоем, при котором (порядок любой):

c1) в одном из реакторов полимеризуют смесь этилена и альфа-олефина CH2 = CHR, где R -- алкильный радикал, имеющий от 1 до 10 атомов углерода, получая в результате сополимер этилена с альфа-олефином, содержащий до примерно 20 мол.% альфа-олефина,

c2) в другом реакторе после удаления непрореагировавших мономеров, поступающих из реактора c1) (если c1) - первый реактор), полимеризуют смесь пропилена и альфа-олефина CH2 = CHR', где R' -- алкильный радикал, имеющий от 2 до 10 атомов углерода, получая в результате сополимер, содержащий от 5 до 40% (по массе) альфа-олефина, в количестве 5-30% (по массе) от общей массы полимера, полученного на стадиях c1) и c2), и при которой систему форполимер - катализатор, полученную на стадии b, подают в реактор стадии c1), а систему полимер - катализатор, полученную на стадии c1), полают в реактор стадии c2). В случае использования на стадии c2) первого реактора непрореагировавшие мономеры, поступающие со стадии c2), удаляют до подачи в реактор стадии c1) системы полимер-катализатор, полученной на стадии c2).

В соответствии с предпочтительным вариантом для эффективного управления газофазной реакцией, в частности, в первом реакторе, где реакционная способность катализатора выше, используют реакционный газ, содержащий алкан с 3-5 атомами углерода (предпочтительно пропан) в концентрации от 20 до 90 мол. % от общего количества газа.

Сополимер, образованный на стадии c2, предпочтительно содержит 10-15% (по массе) альфа-олефина и составляет 15-25% общей массы полимера на стадиях c1) и c2).

Неожиданно оказалось, что предварительное получение катализатора, предполимеризационная обработка пропиленом и присутствие алкана в газовой фазе в указанной выше молярной концентрации позволяют регулировать процесс полимеризации в газовой фазе, чтобы избежать обычных недостатков известных способов, которые (недостатки) имеют существенное значение, поскольку снижаются теплопередающая способность газовой фазы и образуются электростатические заряды, определяющие склонность катализатора и частиц полимера прилипать к стенкам реактора.

Катализатор, используемый в способе по настоящему изобретению, кроме того, обеспечивает возможность нарастания смеси полимеров на каждую отдельную частицу твердого компонента катализатора, результатом чего является хорошая гомогенизация смеси полимеров.

Компоненты катализатора, используемые на стадии a, содержат

1) Твердый компонент, содержащий имеющее по крайней мере одну титан-галогенную связь, соединение титана, нанесение на галогенид магния в активной форме. Твердый компонент содержит также электронодонорное соединение (внутренний донор), когда сам катализатор недостаточно стереоспецифичен для получения на стадии c2) сополимеров пропилена, имеющих характеристики нерастворимости, указанные в c2). Как известно, стереоспецифичность катализаторов, нанесенных на дигалогенид магния, увеличивается при использовании внутреннего донора. Как правило, внутренний донор всегда используют для того, чтобы получить катализаторы, способные дать на стадии c2) сополимеры пропилена с альфа-олефином CH2 = CHR', имеющие нерастворимость в ксилоле выше 80%, предпочтительно в диапазоне 85-94%.

2) Алкильное соединение алюминия.

3) Необязательное электронодонорное соединение (внешний донор), такое же, как в твердом компоненте, упомянутом в п. 1, или иного типа.

Внешний донор используют для придания катализатору требуемой высокой стереоспецифичности. Но при использовании в качестве внутренних доноров определенных диэфиров, таких, как те, что описаны в заявке A-344755 на европейский патент, стереоспецифичность катализатора достаточно высока и внешний донор не требуется.

Катализатор, полученный на стадии а) подают непрерывно или прерывисто на стадию b.

Стадия b) может быть осуществлена в жидкой или газовой фазе. Предпочтительно стадию b) осуществляют в жидкой фазе, используя в качестве жидкой среды сам пропилен или углеводородный растворитель, такой как н-гексан, н-гептан, циклогексан или имеющий низкую точку кипения алкан, такой как пропан, бутан, который (алкан) находится в жидком состоянии при условиях, используемых на стадии b).

Предварительную полимеризацию пропилена на стадии b осуществляют при температуре, находящейся в пределах от 0o до 80oC, предпочтительно от 5 до 50oC.

Пропилен или смеси пропилена с этиленом и/или другими альфа-олефинами (такими, как бутен-1, гексен-1, 4-метилпентил-1) полимеризуют, получая в результате полимеры, имеющие нерастворимость в ксилоле выше 60%. Выход форполимера находится в пределах от примерно 1 г до примерно 1000 г полимера на грамм твердого компонента катализатора, предпочтительно от 5 г до 500 г полимера на грамм твердого компонента катализатора.

Стадия b) может быть выполнена непрерывно или прерывисто. В первом случае используют подходящие средства для удаления непрореагировавшего пропилена перед подачей полученной на стадии b) системы форполимер-катализатор в газофазный реактор.

Газофазную полимеризацию стадии c) выполняют в соответствии с известной технологией в двух или более последовательно соединенных реакторах с псевдоожиженным слоем или с механически перемешиваемым слоем.

Мономеры подают в два реактора в таком соотношении, которое обеспечит получение сополимера, имеющего требуемый состав.

Как указано выше, перед подачей реакционной смеси из первого реактора во второй производят удаление непрореагировавших мономеров.

Процесс осуществляют при температуре ниже температуры синтеза полимера. Обычно температура находится в пределах между 50 и 120oC, а предпочтительно между 60 и 100oC. Полное давление находится в диапазоне между 1,5 и 3 МПа.

Как указано выше, неважно, полимеризуют ли сначала смесь этилена с альфа-олефином для получения сополимера ЛПЭНП или сначала полимеризуют смесь пропилена с альфа-олефином CH2=CHR' для получения соответствующего сополимера.

Однако предпочтительным является проводить синтез сополимера пропилена с альфа-олефином в первом реакторе, чтобы получить полимер с лучшей текучестью и большей объемной (насыпной) массой.

Сополимер пропилена с альфа-олефином характерен тем, что имеет энтальпию плавления (измерение по методу, описанному в патенте США N 4871813) выше 70 Дж/г, предпочтительно в диапазоне между 75 и 95 Жд/г, и показатель стереорегулярности (определяемый путем измерения относительного количества сополимера, которое нерастворимо в ксилоле при 25oC) выше 80 и обычно находящийся в диапазоне между 85 и 94.

Неожиданно и в противоположность характеристикам сополимеров пропилена и альфа-олефина, используемых на известном уровне техники, оказалось, что способ в соответствии с настоящим изобретением позволяет получать полимеры ЛПЭНП, обладающие хорошей способностью к переработке, даже если кристалличность и стереорегулярность используемого сополимера высоки.

Как было указано выше, газовая фаза, находящаяся в различных реакторах, предпочтительно содержит алкан C3-C5 в молярном количестве от 20 до 90% от общего количества газов. Примерами подходящих алканов являются пропан, бутан, изобутан, н-пентан, изопентан, циклопропан, циклобутан. Предпочтительным алканом является пропан.

Алкан подают в первый реактор со смесью мономеров или отдельно и рециркулируют его вместе с рецикловым газом, т.е. с частью газа, которая не регулирует в слое и которую удаляют из зоны полимеризации, предпочтительно перемещая ее в зону над слоем, где скорость уменьшается, и захваченные частицы в газе могут опять падать в слой.

Рецикловый газ затем сжимают и пропускают через теплообменник, где отводят теплоту реакции, прежде чем рециркулировать газ обратно в слой. Смотрите, например, патенты США N 3298792 и N 4518750 в части описания газофазной технологии.

Это оказалось необычным и совершенно неожиданным, что алканы обеспечивают возможность очень хорошего регулирования газофазной реакции, тогда как использование инертного газа, такого как азот, оказывается неэффективным. Фактически использование азота не препятствует образованию больших скоплений ("комков") полимера, что обязательно приводит к остановке работы установки.

В соответствии с предпочтительным вариантом концентрацию алкана в первом делают более высокой, чем во втором (или следующем) реакторе.

Как правило, обеспечивают циркуляцию алкана через оба реактора.

Для обеспечения полного псевдоожижения рецикловый газ и, если это будет предпочтительным, часть или весь свежий газ вновь вводят в реактор в точке ниже слоя. Газораспределительная полка (решетка), установленная выше точки возврата, обеспечивает возможность эффективного распределения газа и, кроме того, действует как опора для слоя полимера после прекращения течения газа.

В качестве передатчика кинетической цепи для регулирования молекулярной массы полимера может быть использован водород.

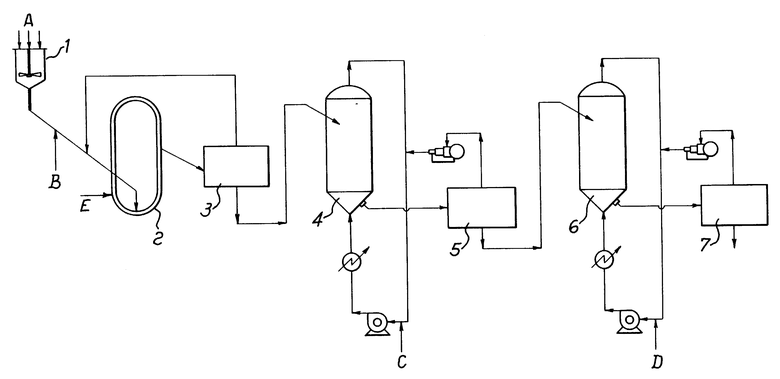

Типичная упрощенная схема процесса показана на прилагаемой фиг. 1. Позицией 1 обозначен аппарат, в котором осуществляют стадию предварительного контактирования компонентов катализатора. Контурный (петлевой) реактор 2 является реактором предварительной полимеризации. Позициями 4 и 6 обозначены реакторы газофазной полимеризации, а позициями 3, 5 и 7 обозначены сепараторы для разделения твердых частиц и текучей среды. Компоненты катализатора и разжижающее вещество (пропан) подают в реактор 1 предварительного контактирования, как показано стрелками A. Прошедший стадию предварительного контактирования катализатор подают в контурный реактор 2, как показано стрелками B, а пропилен подают в упомянутый контурный реактор, как показано стрелкой E. Систему форполимер-катализатор подают в сепаратор 3, а оттуда в газофазный реактор 4, куда по линии рециркуляции газа подают, как показано стрелкой C, пропилен, альфа-олефин CH2=CHR', водород и пропан. Полимер из реактора 4, пропустив через сепаратор 5, вводят в реактор 6, куда подают, как показано стрелкой D, этилен, альфа-олефин CH2=CHR, водород и пропан. Полимер в виде сферических гранул выгружают из реактора 6 в сепаратор 7.

Активные дигалогениды магния, используемые в качестве носителя для катализатора Циглера-Натта, широко описаны в патентной литературе. Использование таких дигалогенидов прежде всего описано в патентах США N 4298718 и N 4495338.

Дигалогениды магния, являющиеся носителем для компонентов катализатора, используемых в способе по настоящему изобретению, характеризуются рентгеновскими спектрами, в которых наиболее яркая (интенсивная) дифракционная линия, видимая в спектре неактивного галогенида, имеет пониженную интенсивность (яркость) и замещена ореолом, максимальная интенсивность которого смещена в направлении к нижним углам относительно наиболее интенсивной линии.

У наиболее активных форм дигалогенидов магния наиболее интенсивной линии совсем нет, и взамен ее имеется ореол с максимальной интенсивностью, смещенной так, как описано выше.

Соединения титана, пригодные для получения твердого компонента катализатора, включают галогениды титана, такие как TiCl4, который предпочтителен, и TiCl3, и галоалкоголяты, такие как трихлорфеноксититан и трихлорбутоксититан.

Соединение титана может быть использовано в виде смеси с соединениями других переходных металлов, таких как ванадий, цирконий и гафний.

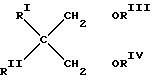

Подходящие внутренние электронодоноры включают простые эфиры, сложные эфиры, амины, кетоны и простые диэфиры общей формулы

где

RI и RII (одинаковые или отличающиеся друг от друга) - алкильные, циклоалкильные и арильные радикалы, имеющие от 1 до 18 атомов углерода, а RIII и RIV (одинаковые или отличающиеся друг от друга) - алкильные радикалы, имеющие от 1 до 4 атомов углерода.

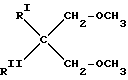

Предпочтительными соединениями являются сложные алкиловые, циклоалкиловые и ариловые эфиры многоосновных карбоновых кислот, таких как фталевая и малеиновая кислоты, и простые диэфиры формулы

где

R1 и R11 соответствует данному выше определению.

Примерами таких соединений являются ди-н-бутилфталат, ди-изобутилфталат, ди-н-октилфталат, 2-метил-2-изопропил-1,3-диметоксипропан, 2-метил-2-изобутил-1,3-диметоксипропан, 2,2-диизобутил-1,3-диметоксипропан и 2-изопропил-2-изопентил-1,3-диметоксипропан.

Внутренний донор обычно присутствует в молярных отношениях от 1:8 до 1: 14 относительно Mg. Соединение титана, выраженное как Ti, присутствует в количествах от 0,5 до 10% по массе.

Твердые компоненты катализатора могут быть приготовлены в соответствии со способами, описанными в патентах США N 4748221 и N 4803251.

Если стереорегулярность полученного катализатора недостаточна для целей настоящего изобретения, то он может быть легко модифицирован в соответствии с хорошо известными технологиями, описанными выше.

Используя катализатор, приготовленные из компонентов, описанных в заявке EP-A-344755 в европейский патент, можно получить - с высокими удельными активностями (обычно от 10 до 100 кг/ч на грамм твердого компонента катализатора) - сферической формы полимеры со средним диаметром от 300 до 5000 микрометров, имеющие высокие насыпной объем и текучесть.

Процедура, используемая при приготовлении компонентов катализатора в примерах, является предпочтительным вариантом способа, описанного в заявке EP-A-344755, который включен в данное описание путем ссылки.

В частности, в указанной выше заявке компоненты катализатора получают из сфероидизированных аддуктов MgCl2•n•R'OH (R'- алкильный или циклоалкильный радикал, имеющий 2 - 10 атомов углерода, n - число от примерно 3,5 до примерно 2,5), из которых частично удаляют спирт путем нагревания при повышающихся температурах от примерно 50 до примерно 100oC.

В приведенной выше формуле n равно примерно 3, причем путем нагревания n уменьшают до значений от 2,5 до 1 или ниже.

Сфероидизированный и частично деалкоголированный (лишенный спирта) продукт вводят в химическое взаимодействие с избытком TiCl4 при температурах от примерно 80 до примерно 135oC, а избыток TiCl4 удаляют, например, горячей фильтрацией.

Обработку посредством TiCl4 обычно повторяют, и твердое вещество, из которого удаляют непрореагировавший TiCl4, затем промывают инертным углеводородом, до тех пор пока не исчезнет реакция ионов хлора.

Реакцию с TiCl4 проводят в присутствии электронодонорного соединения, выбранного, в частности, из сложных алкиловых эфиров, фталевой кислоты, таких как ди-н-бутилфталат, диизобутилфталат, ди-н-октилфталат, и простых диэфиров, имеющих приведенную выше формулу.

Электронодонорное соединение может быть также введено во взаимодействие с аддуктом до проведения реакции с соединением титана.

Алкильные соединения алюминия, используемое в качестве сокатализатора, выбирают из триалкильных соединений алюминия, таких как триэтилалюминий, триизобутилалюминий, три-н-бутилалюминий, три-н-октилалюминий. Могут быть также использованы смеси триалкильных соединений алюминия с галогенидами алкилалюминия или сесквигалогенидами алкилалюминия, такими как AlEt2Cl и Al2Et3Cl3.

Отношение Al/Ti в катализаторе, образованном на стадии a), больше 1 и обычно находится в диапазоне между 20 и 800.

Внешний донор может быть одинаковым с электронодонорным соединением, присутствующим в качестве внутреннего донора, или отличающимся от него.

Молярное отношение алкильного соединения алюминия к внешнему донору обычно находится в диапазоне между 2 и 30.

Когда внутренним донором является сложный эфир многоосновной карбоновой кислоты, в частности фталат, например изобутилфталат или н-октилфталат, внешний донор предпочтительно выбирают из соединений кремния формулы R1R2(OR)2 или R1(OR)3, где R1 и R2 - алкильные, циклоалкильные или арильные радикалы, имеющие от 1 до 18 атомов углерода, а R - алкильный радикал, имеющий 1 - 6 атомов углерода. Примерами упомянутых силанов являются метилциклогексилдиметоксилан, дифенилдиметоксилан, метил-трет-бутил-диметоксисилан и трифенилметоксилан.

В качестве внешнего донора могут быть также использованы простые диэфиры указанной выше общей формулы.

Растворимость в ксилоле полимера пропилена, полученного на стадии b), а также сополимера пропилена с альфа-олефином определяют путем растворения 2 г полимера в 250 мл ксилола при 135oC и перемешивания системы. Через 20 мин раствор охлаждают до 25oC. Спустя 30 мин отфильтровывают осажденный материал, выпаривают раствор в потоке азота и остаток высушивают при 80oC.

Указанным образом вычисляют процентное содержание полимера в ксилоле при комнатной температуре и процентное содержание нерастворимого полимера.

Приведенные ниже примеры даны для лучшей иллюстрации настоящего изобретения и не могут быть истолкованы как ограничивающие объем изобретения. Если не указано иное, все данные выражены через массу.

Общая процедура

Твердый компонент катализатора, используемый в примерах, приготавливают следующим образом.

28,4 г MgCl2, 49,5 г безводного этанола, 10 мл вазелинового масла ROL OB/30 и 100 мл силиконового масла, имеющего вязкость 350 сСт, вводят (в инертной атмосфере) в реактор, снабженный мешалкой и нагревают до 120oC, пока не растворится MgCl2. Затем горячую реакционную смесь переносят в сосуд емкостью 1500 мл, снабженный мешалкой "Ультра Турракс" Т-45N и содержащий 150 мл вазелинового масла и 150 мл силиконового масла. Температуру поддерживают на уровне 120oC, обеспечивая при этом перемешивание в течение 3 мин при 3000 об/мин. Смесь затем выгружают в двухлитровый сосуд, снабженный мешалкой и содержащий 1000 мл безводного н-гептана охлажденного до 0oC. Смесь перемешивают со скоростью 6 м/с в течение примерно 20 мин, поддерживая температуру 0oC. Полученные в результате частицы улавливают путем фильтрации, промывают 500 мл н-гексана и постепенно нагревают, повышая температуру от 50 до 100oC в течение времени, достаточного для уменьшения содержания спирта от 3 моль до молярного содержания, указанного в примерах.

Аддукт (25 г), содержащий спирт в количествах, указанных в примерах, переносят в реактор, снабженный мешалкой и содержащий 625 мл TiCl4 при 0oC, при перемешивании. Реактор затем нагревают до 100oC в течение одного часа. Когда температура достигнет 40oC, добавляют диизобутилфталат в таком количестве, чтобы молярное отношение Mg к фталату было равно 8.

Содержимое реактора затем нагревают до 100oC в течение двух часов, после чего твердое вещество отделяют путем осаждения.

Горячую жидкость удаляют посредством сифона. Добавляют 500 мл TiCl4, и смесь нагревают до 120oC в течение часа при перемешивании. Перемешивание прекращают, и отделяют твердое вещество путем осаждения. Посредством сифона удаляют горячую жидкость. Твердое вещество промывают порциями н-гексана при 60oC, а затем при комнатной температуре.

Пример 1.

Используют установку, которая действует непрерывно и содержит реактор, в котором смешивают компоненты катализатора для получения катализатора, контурный (кетлевой) реактор, принимающий катализатор, полученный на предыдущей стадии и подаваемый с жидким пропиленом и пропаном, и два реактора с псевдоожиженным слоем, соединенных последовательно, причем первый реактор обеспечивает прием форполимера, полученного на предыдущей стадии, и выдачу полимера во второй реактор после удаления непрореагировавших мономеров.

Процесс осуществляют, подавая твердый компонент катализатора, полученный в соответствии с описанной выше общей процедурой с использованием аддукта MgCl2 с этанолом, содержащего 35% (по массе) спирта, раствор триэтилалюминия (ТЭАЛ) в н-гексане и метилциклогексилдиметоксисилан в качестве электронодонорного соединения в таком количестве, чтобы отношение ТЭПЛ/силан было равно 4 по массе, а мольное отношение ТЭАЛ/Ti было равно 120, в реактор предварительного контактирования, поддерживаемый при постоянной температуре 20oC. В тот же самый реактор подают пропан в качестве инертной среды. Время пребывания составляет около 8,8 мин.

Продукт, выгруженный из реактора, подают затем в контурный реактор предварительной полимеризации, поддерживаемый при 50oC. Время пребывания в контурном реакторе составляет около 80 мин.

Первый реактор, принимающий форполимер, полученный на предыдущей стадии, работает при 60oC и при давлении, при котором проводят реакцию, равном 1,8 МПа.

Среднее время пребывания полимера, образующегося в реакторе, составляет примерно 80 мин.

Мономерами для реакции и газами, подаваемыми в реактор, являются следующие:

пропилен и бутен;

водород в качестве регулятора молекулярной массы;

пропан.

Первый реактор выдает полимер в систему разделения газа и твердого вещества, которая удаляет нежелательный мономер (пропилен) перед подачей полимера на вторую стадию полимеризации.

Основные условия технологического процесса

Стадия предварительного контактирования

температура (oC) - 20

время пребывания (мин) - 8,8

Стадия предварительной полимеризации

температура (oC) - 50

время пребывания (мин) - 80

Первый реактор газофазной полимеризации

температура (oC) - 60

давление (МПа) - 1,8

время пребывания (мин) - 68

пропилен (мол.%) - 4,8

бутен-1 (мол.%) - 1,2

водород (мол.%) - 0,6

пропан (мол.%) - 89

% полимеризации - 11

связанный бутен (вес.%) - 9,8

MIL (230oC) (г/10 мин) - 21

Второй реактор газофазной полимеризации

температура (oC) - 90

давление (МПа) - 1,75

время пребывания (мин) - 76

бутен-1 (мол.%) - 8,6

этилен (мол.%) - 34

водород (мол.%) - 9,2

пропан (мол.%) - 44

% полимеризации - 89

связанный бутен (конечный) (вес.%) - 7

MIE (190oC, 2,16 кг) (конечный) (г/10 мин) - 1,1

F/E (21,6 кг/1,16 кг) (конечное) - 35

плотность (конечная) (г/см3) - 0,916

Пример 2.

Используют ту же самую установку, что и в примере 1.

Процесс осуществляют, подавая компоненты катализатора в реактор предварительного контактирования, поддерживаемый при постоянной температуре 0oC, с временем пребывания 9,5 мин.

Продукт, выпускаемый из реактора, подают затем в контурный реактор предварительной полимеризации, куда подают также некоторое количество жидкого пропилена и пропана (в качестве инертной среды).

Время пребывания в реакторе предварительной полимеризации равно приблизительно 80 мин, а температура 50oC.

Первый реактор, принимающий форполимер, полученный на предыдущей стадии, работает при 60oC и при давлении, при котором проводят реакцию, равном 1,8 МПа.

В реактор подают следующие мономеры для реакции и газы:

этилен,

водород в качестве регулятора молекулярной массы;

пропан.

Основные условия технологического процесса

Стадия предварительного контактирования

температура (oC) - 0

время пребывания (мин) - 9,5

Стадия предварительной полимеризации

температура (oC) - 60

время пребывания (мин) - 80

Первый реактор газофазной полимеризации

температура (oC) - 60

давление (МПа) - 1,8

время пребывания (мин) - 45

пропилен (мол.%) - 15

бутен-1 (мол.%) - 3,5

водород (мол.%) - 0,5

пропан (мол.%) - 80

% полимеризации - 24

связанный бутен (вес.%) - 11,2

MIL (230oC) (г/10 мин) - 6,1

Второй реактор газофазной полимеризации

температура (oC) - 90

давление (МПа) - 1,75

время пребывания (мин) - 83

бутен-1 (мол.%) - 4,8

этилен (мол.%) - 23

водород (мол.%) - 4,2

пропан (мол.%) - 68

% полимеризации - 76

связанный бутен (конечный) (мас.%) - 7,5

MIE (190oC, 2,16 кг) (конечный) (г/10 мин) - 1,14

F/E (21,6/2,16 кг) (конечное) - 50

плотность (конечная) (г/см3) - 0,915

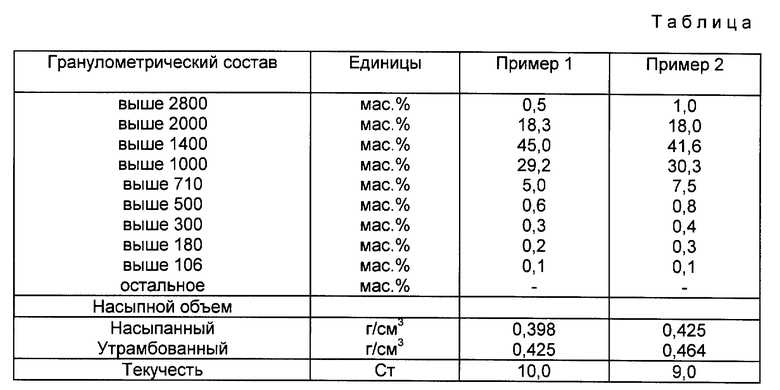

Гранулометрический состав полимеров, полученных в примерах 1 и 2, представлен в таблице.

Способ получения ЛПЭНП с повышенной способностью к переработке путем газофазной полимеризации, выполняемой в двух или более реакторах, при которой (порядок любой) в одном из реакторов полимеризуют смесь этилена и альфа-олефина CH2= CHR, где R - алкил, имеющий 1-10 атомов углерода, получая в результате сополимер, содержащий до примерно 20 мол.% альфа-олефина, а в другом реакторе полимеризуют смесь пропилена и альфа-олефина CH2=CHR, где R - алкильный радикал, имеющий 2-10 атомов углерода, получая в результате сополимер, содержащий 5 - 40 мас.% упомянутого олефина, в количестве 5-30% от общей массы полимера, причем систему полимер - катализатор, полученную в первом реакторе, подают в другие реакторы. Способ получения вышеуказанных соединений отличается простотой, позволяет использовать один и тот же катализатор в обоих реакторах, обеспечивает более высокую производительность изготовления пленки и более низкое потребление энергии. Целевые продукты имеют более низкую степень кристалличности и более высокий индекс расплава. 2 с. и 8 з.п. ф-лы, 1 ил, 1 табл.

a) предварительное контактирование компонентов катализатора, в основном, в отсутствие полимеризуемых олефинов с образованием стереоспецифического катализатора, способного давать во время полимеризации смеси пропилена и альфа-олефина на стадии с2) сополимер, имеющий нерастворимость в ксилоле при 25oC по крайней мере 80%;

b) предварительную полимеризацию с использованием катализатора, полученного на стадии a), пропилена или смесей его с этиленом и/или альфа-олефинами CH2= CHR, где R-алкил, имеющий 1 - 10 атомов углерода, при условиях, обеспечивающих получение полимера, имеющего нерастворимость в ксилоле при 25oC выше 60%, в количестве от примерно 1 до примерно 1000 г на 1 г твердого компонента катализатора;

c) полимеризацию мономеров в газовой фазе, выполняемую в двух или более последовательно соединенных реакторах с псевдоожиженным слоем или с механически перемешиваемым слоем, при которой (порядок любой):

c1) в одном реакторе полимеризуют смесь этилена и альфа-олефина CH2=CHR, где R-алкильный радикал, имеющий 1 - 10 атомов углерода, получая в результате сополимер этилена и упомянутого альфа-олефина, содержащий до примерно 20 мол. % альфа-олефина, и после удаления непрореагировавших мономеров, поступающих из первого реактора, c2) в другом реакторе полимеризуют смесь пропилена и альфа-олефина CH2=CHR', где R'-алкильный радикал, имеющий 2 - 10 атомов углерода, получая в результате сополимер, содержащий 5 - 40 мас.% альфа-олефина, в количестве 5-30 мас.% от общей массы полимера, полученного на стадиях c1) и c2), систему форполимер-катализатор, полученную на стадии b), подают в первый реактор, а систему полимер-катализатор, полученную в первом реакторе, подают в другие реакторы.

MgCl2 • n • R'OH,

где R'- алкильный или циклоалкильный радикал, имеющий 1-10 атомов углерода;

n - число от примерно 3,5 до примерно 2,5, из которых производят частичное удаление спирта до значений n от 2,5 до 0,5.

| US, 4871813, 1989. |

Авторы

Даты

1998-10-20—Публикация

1992-07-30—Подача